中厚板轧制规程设计方法39页PPT

中厚板轧制规程2

1.轧制方法:立辊侧压一道,纵轧一道,使 板坯长度等于钢板宽度,转90°,横轧到 底。

2.按经验分配各道次压下量:

道轧h b l 次法

0 除 11 16 2200 磷 5 00

1 轧 11 15 2260 边 5 50

2 纵 90 轧

Байду номын сангаас

2900

轧机后转90°开始横轧

3 纵 65 29 2150

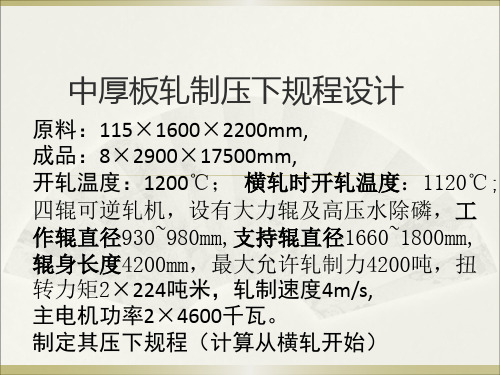

中厚板轧制压下规程设计

原料:115×1600×2200mm, 成品:8×2900×17500mm, 开轧温度:1200℃; 横轧时开轧温度:1120℃; 四辊可逆轧机,设有大力辊及高压水除磷,工

作辊直径930~980mm,支持辊直径1660~1800mm,

辊身长度4200mm,最大允许轧制力4200吨,扭 转力矩2×224吨米,轧制速度4m/s, 主电机功率2×4600千瓦。 制定其压下规程(计算从横轧开始)

轧

00

4 纵 45 29 3100 00

5 纵 33 29 00

压 变稳 抛 轧 间 轧 变 变 变 总 总

下 形速 出 制 隙 温 形 形 形 轧 力

量程

时时

速抗区制矩

Δh 度

间间

率力长力

ε

/s /s

度

50 3. 1

25 2 1. 7

中厚板轧制规程设计方法

• 2.在采用控轧控冷时,要根据工艺要求, 结合温度制度、速度制度合理的安排压下 量。 • 3.双机架轧制时,要均衡分配道次和轧制 负荷,提高作业率。

三.设计步骤

• 1.根据原料尺寸和生产的钢板品种规格,在满足 轧件顺利咬入的条件下,确定轧制道次,分配各 道次的压下量和压下率。 • 2.制定速度制度,计算轧制时间和各道次的温度。 • 3.按上述确定的参数计算轧制力、轧制力矩和主 电机功率。 • 4.校核轧辊强度、传动系统强度、主电机功率。 • 5.对不合适的部分进行修正,得到合理的压下规 程。 • 中厚板轧制规程的制定流程图如下:

• 4.计算用主要数学模型 • (1)温度模型 • 轧钢生产中温度起着重要的作用,它会影响到材 料的变形抗力、工作辊热凸度等,最终影响到钢 材的性能和产品尺寸精度。因此必须计算不同阶 段的轧件温度。 • 轧钢生产时轧件的温度随着时间会发生变化: 有热量损失:如热辐射;热对流;水冷却;工作 辊间的热传导等,导致钢材温度降低。 有热量增加:如机械塑性加工热;钢板和工作辊 间的摩擦热等,导致钢材温度上升。 • 为了方便计算可以做如下假设: 宽度方向和轧制方向的热流量可以忽略,只考虑 厚度方向的热流量; 轧件的长度方向温度是光滑的变量;

• 1.轧制过程分为三个阶段 • ⑴成形阶段。 压下量主要考虑坯料纵横轧 制比 对坯料成形的矩形化影响;为横轧提供尺寸精度 的保证;轧制长度要考虑能转钢。 • ⑵展宽阶段。 压下量主要考虑宽度控制;考虑性 能控制,在可能情况下,尽量采用大压下量。 • ⑶伸长阶段 • ①前半道次。在设备能力允许的条件下,采 用大压下量。 • ②后半道次。考虑板形和厚度精度,一般采 用恒比例凸度优先的原则控制压下量;采用液压 弯辊时,可根据弯辊的能力设定压下量。

二.轧制规程设计原则

2.2 中厚板生产---轧制工艺部分

(2)狗骨轧制法(DBR法,Dog Bone Rolling) 狗骨轧制法(DBR法 (DBR

与MAS法的补偿原理基本相同,不同之处在于,狗 MAS法的补偿原理基本相同,不同之处在于, 法的补偿原理基本相同 骨轧制法只能解决轧件头尾的“舌形” 骨轧制法只能解决轧件头尾的“舌形”,不能补偿轧件边 部的不均匀变形。 部的不均匀变形。

2

产

(轧制工艺部分) 轧制工艺部分)

2.2 中厚钢板生产工艺

图 中厚板生产工艺流程图

2.2.1 原

料

用于生产中厚钢板的原料有扁钢锭、 用于生产中厚钢板的原料有扁钢锭、 初轧板坯、锻压坯、压铸坯和连铸板坯几种。 初轧板坯、锻压坯、压铸坯和连铸板坯几种。

1、原料尺寸的原则是: 原料尺寸的原则是: (1)原料的厚度尺寸在保证钢板压缩比的前提下应尽可 能小。 能小。 (2)原料的宽度尺寸应尽量大,使横轧操作容易。 原料的宽度尺寸应尽量大,使横轧操作容易。 (3)原料的长度应尽可能接近原料的最大允许长度。 原料的长度应尽可能接近原料的最大允许长度。 钢板的材质是指钢的化学成分. 2、 钢板的材质是指钢的化学成分. 中厚钢板的钢种有:碳素结构钢、优质碳素结构钢、 中厚钢板的钢种有:碳素结构钢、优质碳素结构钢、 碳素工具钢、低合金钢、弹簧钢、 碳素工具钢、低合金钢、弹簧钢、高速工具钢及其他各种 合金钢。 合金钢。不同材质的钢板的材质要求参照其相关标准来规 定。

角轧的优缺点: 角轧的优缺点:咬入条件 减少冲击力, 减少冲击力, 效率低

图

角轧

3 精轧

控制钢板厚度 主要任务 板形 表面质量和性能

2.2.4 平面形状控制

• 平面形状控制:钢板的矩形化控制。 平面形状控制:钢板的矩形化控制。 在成形轧制和展宽轧制阶段, 在成形轧制和展宽轧制阶段,不能认为是平面变 即无宽展变形),轧制中轧件在横向也发生了变形, ),轧制中轧件在横向也发生了变形 形(即无宽展变形),轧制中轧件在横向也发生了变形, 并且变形是不均匀的,轧后钢板的平面形状不再是矩形。 并且变形是不均匀的,轧后钢板的平面形状不再是矩形。

中厚板介绍幻灯

3、麻点 这种缺陷按照其特征与形成的原因,有两种情况:一是原料在 加热时,燃料喷渍浸蚀表面,经过轧制以后,在钢板表面的局部 呈黑色蜂窝状的粗糙凹坑面,一般多为小块状或密集的麻面。另 一种是原料在加热是,由于氧化严重,在轧制时氧化铁皮全部或 部分脱落,在钢板表面出现局部块状和连续的粗糙平面,或者出 现灰白色光面凹坑。处理这类缺陷时,可采用轻微的修磨,严重 的应采用切除的方法。 原料表面有氧化铁皮或在轧制过程中产生的再生氧化铁皮没有除 尽。因此,在轧制完成后,钢板表面黏附一层灰黑色或红棕色氧 化铁皮,一般成块状或条状。其深度较光麻点浅。轧制时加强除 鳞,可以减少这类缺陷。在消除这类缺陷时,较轻的可采用修磨 方法,如果妨碍检查质量的,则应将有缺陷的部位切除。

2.2 中厚板轧制区工艺

八钢中厚板工程轧制区域主要工艺包括:高压水除鳞、粗轧 机展宽轧制、粗轧机轧制合格中间坯、立辊轧机齐边轧制改善板 形、精轧机厚度控制轧制、精轧机控冷控轧、精轧机板形控制、 ACC钢板快速冷却工艺等。 经过加热合格的钢坯必须经过高压水除鳞工艺将钢坯表面生 成的氧化铁皮去除,避免氧化铁皮压入在轧制过程中造成质量缺 陷,同时在粗轧、精轧轧制过程中也要经过道次间高压水去除再 生氧化铁皮。粗轧机形式为4200mm四辊可逆式轧机,经过粗轧 机往复式轧制和转钢操作将板坯宽展至成品宽度的毛边尺寸,厚 度达到成品厚度的2-3倍;粗轧机采用在板坯高温阶段大压下量破 碎晶粒,横轧结合纵轧显著改善钢板横向组织性能。立辊轧机对 粗轧机展宽钢板宽度方向进行轧制,有效改善钢板平面形状,提 高钢板成材率。

3.3 我国中厚板生产的发展

1、我国第一套中厚板轧机是1936年在鞍山钢铁公司建成的 2300mm三辊劳特式轧机,1968年武钢引进2800mm中厚板轧机 太钢引进2300/1700mm炉卷轧机,均是从苏联引进。1978年舞钢 建造了一套4200mm宽厚板轧机。我国正处于工业化发展过程中, 中厚板产量占总消费量的17%,2003年以后建设7套,2010年拟 建20套,目前有46套,4444万吨/年,到2010年将有60套,达到 8374万吨/年,中厚板市场需求7000万吨/年。今后3000mm以下的 中厚板产线将被淘汰,目前除宝钢5000mm等少数产线自动化水平 较高外,总体水平较低,我国是中厚板大国而不是强国。 2、中国专用板的需求:船板到2015年我国将成为世界造船量 第一,需求量在3000-4000万吨/年;锅炉压力容器板每年在70120万吨/年;管线钢品种在X70以上到2010年360-370万吨/年。

中厚板轧制规程设计课程设计

前言板钢轧制制度的确定要求充分发挥设备潜力、提高产量、保证制度,并且操作方便、设备安全。

合理的轧制规程设计必须满足下列原则和要求:在设备允许的条件下尽量提高产量,充分发挥设备潜力提高产量的途径不外是提高压下量、减少轧制道次、确定合理速度规程、缩短轧制周期、提高作业率、合理选择原料增加坯重等。

在保证操作稳定的条件下提高质量,为保证钢板操作的稳定,要求工作辊缝成凸型,而且凸型值愈大操作愈稳定。

压下规程是钢板轧制制度中最基本的核心内容,它直接关系着轧机的产量和产品的质量。

轧制制度中得其他内容如温度制度、速度制度都是以压下制度为核心展开的。

反过来,温度制度、速度制度也影响到压下速度。

目录1·制定生产工艺和工艺制度…………………………………………………………1·1制定生产工艺流程……………………………………………………………1·2制定生产工艺制度……………………………………………………………2·压下规程制定……………………………………………………………………2·1坯料的选择………………………………………………………………………2·2确定轧制方法……………………………………………………………………2·3轧制道次的确定,分配各道次压下量…………………………………………2·4咬入能力的校核…………………………………………………………………3·速度制度确定…………………………………………………………………………4·温度制度确定…………………………………………………………………………5·压下规程表的制定……………………………………………………………………6·各道次变形程度和变形速率的制定…………………………………………………6.1 变形程度的确定…………………………………………………………………6.2 变形速率的确定…………………………………………………………………7·轧制压力的制定…………………………………………………………………………7.1 变形抗力的确定…………………………………………………………………7.2 平面变形抗力的确定……………………………………………………………7.3 计算平均压力p…………………………………………………………………7.4 轧制压力的确定…………………………………………………………………8·电机输出力矩的制定…………………………………………………………8.1 传动力矩的计算………………………………………………………8.2 附加摩擦力矩的确定…………………………………………………8.3 空转力矩的计算………………………………………………………8.4 动力矩的计算…………………………………………………………8.5 电机输出力矩的计算…………………………………………………8.6 电机额定力矩的计算…………………………………………………9·电机的校核…………………………………………………………………9.1 主电机能力的限制…………………………………………………9.2 各机架电机输出力矩等效力矩的计算……………………………9.3 校核各机架的电机输出力矩………………………………………9.4 校核各机架的电机输出力矩………………………………………10·电机输出负荷图……………………………………………………………10.1 速度制度图………………………………………………………10.2 电机负荷图………………………………………………………参考文献…………………………………………………………………………………1·制定生产工艺和工艺制度1·1制定生产工艺选择坯料→原料清理→加热→除磷→纵轧到底→矫直→冷却→表面检查→切边→定尺→表面尺寸形状检查→力学性能检测→标记→入库→发货。

中厚板生产压下规程课程设计概论

《塑性成型工艺(轧制)》中厚板轧制设计说明书课题名称12×1800×10000mm轧制规程设计指导教师. 专业小组.2015年06月18日目录第一章制定生产工艺及工艺制度 ........................................................... - 3 -一、制定生产工艺及工艺制度 ............................................................................... - 3 -二、坯料选择 ........................................................................................................... - 3 -三、中厚板压下量 ................................................................................................... - 3 -第二章设计变形工具................................................................................ - 5 -一、设计二辊 ........................................................................................................... - 5 -二、设计四辊 ........................................................................................................... - 5 -第三章计算力能参数................................................................................ - 7 -一、选择速度图 ....................................................................................................... - 7 -二、设计轧制速度(n1、n2、n3、a、b)....................................................... - 7 -三、速度图 ............................................................................................................... - 7 -四、计算各道次时间 ............................................................................................... - 7 -五、计算各道次轧制温度 ....................................................................................... - 8 -六、计算各道次变形抗力 ....................................................................................... - 9 -七、选用Sims公式计算各道次轧制力 ................................................................. - 9 -第四章轧辊强度校核............................................................................... - 11 -一、二辊轧机强度校核 ......................................................................................... - 11 -二、四辊轧机强度校核 ......................................................................................... - 12 -第五章主电机容量校核.......................................................................... - 14 -一、绘制力矩图 ..................................................................................................... - 14 -二、计算各机架电机最大输出力矩及等效力矩 ................................................. - 15 -三、校核各机架主电机容量 ................................................................................. - 16 -参考文献.................................................................................................... - 23 -第一章制定生产工艺及工艺制度一、制定生产工艺及工艺制度1.制定生产工艺选择坯料→原料清理→加热→除鳞→纵轧一道(使长度接近成品宽度)→转90°横轧到底→矫直→冷却→表面检查→切边→定尺→表面尺寸形状检查→力学性能试验→标记→入库。

中厚板压下规程设计

第一章选择坯料1.1制定生产工艺产品牌号:45钢产品规格:l⨯=10⨯1900⨯10000mmbh⨯本次所设计的产品为中厚板,连铸坯节能,组织和性能好,成材率高,主要用于生产厚度小于80mm中厚板,所以坯料选用连铸坯。

根据车间设备条件及原料和成品的尺寸,确定生产工艺过程如下:原料的加热→除鳞→轧制(粗轧、精轧)→矫直→冷却→划线→剪切→检查→清理→打印→包装。

板坯加热时宜采用步进式连续加热炉,加热温度应控制在1200℃左右,以保证开轧温度达到1150℃的要求。

另外,为了消除氧化铁皮和麻点以提高加热质量,可采用“快速、高温、小风量、小炉压”的加热方法。

该法除能减少氧化铁皮的生成外,还提高了氧化铁皮的易除性。

板坯的轧制有粗轧和精轧之分,对双机架轧机通常将第一架称为粗轧机,第二架称为精轧机。

粗轧阶段主要是控制宽度和延伸轧件。

精轧阶段主要使轧件继续延伸同时进行板形、厚度、性能、表面质量等控制。

精轧时温度低、轧制压力大,因此压下量不宜过大。

1.2 确定坯料尺寸所设计的产品的尺寸为l⨯=10⨯1900⨯10000mm,加上切边余量,将宽度设计为bh⨯1950mm,长度暂时不定,设计坯料的尺寸。

产品的厚度h为10mm,首先选取压缩比,压缩比由经验值选取,选取的最低标准为6-8,因此压缩比选取9,则坯料厚度H为90mm,由b=1950mm,坯料L=b-600, 取坯料长度L=1350mm,由于体积不变,坯料在轧制过程中会产生废料,选择烧损为98%,切损设计为98%,所以成材率K=99%×98%=97%,则h⨯⨯=KblH⨯⨯⨯HB计算得到B=1610mm,最终确定坯料尺寸为:L⨯=90⨯1610⨯1350mm 。

H⨯B第二章变形量分配2.1 确定轧制方法先经过二辊轧机纵轧一道,在不考虑切边的情况下,使板坯长度等于成品宽度,然后转90°横轧到所需规格。

2.2 确定道次压下量坯料尺寸:LBH⨯⨯ =90⨯1680⨯1350mm,则总的压下量为90-10=80mm。

中厚板压下规程设计

中厚板压下规程设计需要考虑以下几个方面:

1.设备允许的条件下尽量提高产量。

在设备允许的条件下尽量提

高产量,主要是压下量的分配。

2.咬入条件的限制。

平辊轧制时最大压下cosαmax。

3.轧辊强度条件的限制。

由于强度限制,在操作轧机时每道最大

压下量(或允许轧制力)不能超过轧机的承受能力,否则将会产生断辊或更严重的事故。

4.主电机能力的限制。

一般通过设定的道次压下量来计算出轧制

力和力矩,然后再来校核电机的温升条件和过载能力。

5.钢板板形的限制。

为获得良好的板形和尺寸精度,一般要求精

轧阶段的最终几道给以小压下量,但必须大于临界变形量,以防止晶粒粗化,使钢板性能下降。

中厚板工艺流程简介ppt课件

入成品库

50

入成品库

51

52

热处理生产流程

53

堆抛过垛丸跨

剪切线需热处理钢板

54

堆垛

剪切线需热处理钢板

55

热待过装冷堆取处性跨炉却垛样理能

剪切线需热处理钢板

56

表成面品检标入查识库

剪切线需热处理钢板

57

回淬火

重加 淬 堆新热火垛装炉

调质:即淬火 + 回火

需调质处理钢板

58

回火

重待回 堆 取新冷性火垛样装却能炉

需调质处理钢板

59

抛丸

火切线需热处理钢板

60

堆垛

火切线需热处理钢板

61

热待过装冷堆取处性跨炉却垛样理能

火切线需热处理钢板

62

在热处理跨剪切 火成堆焰品垛切标检缴割识查库

火切线需热处理钢板

63

在中转跨剪切

成上 过 堆 火品线跨垛切标识

火切线需热处理钢板

64

在中转跨剪切

中厚板工艺流程简介

1

中厚板生产工艺流程

•轧机区域 •剪切线区域 •特厚板区域 •热处理区域

2

热轧区域生产流程

3

中厚板工艺平面布置示意图

4

中厚板工艺平面布置示意图

5

8 888.88 Kg

称重

6

装炉

7

加热

8

出钢

9

除鳞

10Hale Waihona Puke 转钢轧钢11

展宽轧制

轧钢

12

展宽轧制

轧钢

13

纵转向钢轧制

轧钢

25

切头剪切头、尾,中断

26

切在边线/探剖伤分

中厚板生产压下规程课程设计轧制规程设计

《塑性成型工艺(轧制)》课程设计说明书课题名称15×2100×9000mm轧制规程设计指导教师专业小组小组成员2013年06月15日《塑性成型工艺(轧制)》课程设计任务书10级材料成型与控制工程专业设计小组:第12小组成员:设计课题:中厚板轧制规程设计指导教师:张金标二、设计条件机组:双机架串列式可逆机组(二辊可逆轧机粗轧,四辊可逆轧机精轧)。

主电机:二辊轧机主电机型号ZD250/120,额定功率2500⨯2kw,转速0~40~80rpm,过载系数2.25,最大允许传递扭矩1.2⨯2MN.m;四辊轧机主电机型号ZD250/83,额定功率2050⨯2kw,转速0~60~120rpm,过载系数2.5,最大允许传递扭矩0.83⨯2MN.m。

三、设计内容制定生产工艺及工艺制度;确定轧制方法;确定轧制道次,分配道次压下量;设计变形工具;计算力能参数;校核轧辊强度及主电机负荷;绘制轧辊零件图、轧制表。

四、设计时间设计时间从2013年06月03日至2013年06月14日,为期两周。

五、设计要求每个设计小组提供6个以上设计方案,1成员完成1个设计方案的全部设计工作;组内分析、评价各个方案的设计结果,以最佳方案作为本组设计方案;小组提交最佳方案的设计说明书1份,组员提交个人的设计小结(简述方案、设计思路、计算过程和结果评价)。

材料成型教研室2013.05.30目录第一章制定生产工艺及工艺制度 ............................................................... - 4 -1.2坯料选择 ................................................................................................................. - 4 -第二章设计变形工具.................................................................................... - 6 -2.1二辊轧机尺寸设计 ................................................................................................. - 6 -2.2设计四辊 ................................................................................................................. - 7 -2.2.1.5辊颈与辊身的过度圆角r2=0.1D2=120mm....................................... - 7 -2.3校核咬入能力 ......................................................................................................... - 8 -第一章计算力能参数.................................................................................... - 8 -3.1选择速度图 ............................................................................................................. - 8 -3.2设计轧制速度(n1、 n2、n3、a 、b) ............................................................. - 8 -3.5计算各道次轧制温度 ........................................................................................... - 10 -3.6计算各道次变形抗力 ........................................................................................... - 10 -3.7选用Sims公式计算各道次轧制力 ..................................................................... - 11 -4.1二辊轧机强度校核 ............................................................................................... - 12 -4.2四辊轧机强度校核选工作辊材质为铸铁;支撑辊材料选合金锻钢;由上面计算知四辊轧机最大轧制力P max=5.43MN................................................... - 13 -所以M Z1=2×0.5×88.4×2.13=0.19MN•m ..................................................................... - 14 -其他各道次计算值见表 .............................................................................................. - 14 -4.4 附加摩擦力矩确定 ............................................................................................ - 14 -其他各道次计算值见表 .............................................................................................. - 15 -其他各道次计算值见表 .............................................................................................. - 15 -其他各道次计算值见表 .............................................................................................. - 15 -4.6 空转力矩的确定 ................................................................................................... - 15 -4.7 动力矩的计算 ........................................................................................................ - 15 -其他各道次计算值见表 .............................................................................................. - 16 -其他各道次计算值见表 .............................................................................................. - 16 -其他各道次计算值见表 .............................................................................................. - 16 -其他各道次计算值见表 .............................................................................................. - 16 -4.9力矩图表 ................................................................................................................ - 16 -4.轧辊力矩图 ............................................................................................................... - 16 -设计心得体会................................................................................................ - 19 -附表一中厚板压下规程轧制表.................................................................. - 20 -附图一轧制力矩图...................................................................................... - 21 -....... - 21 -轧制力矩图.................................................................................................... - 21 -参考文献........................................................................................................ - 22 -第一章制定生产工艺及工艺制度1.1 制定生产工艺及工艺制度1.1.1制定生产工艺:选择坯料→原料清理→加热→除鳞→纵轧二道(使宽度接近成品宽度)→转90°横轧到底→矫直→冷却→表面检查→切边→定尺→表面尺寸形状检查→力学性能试验→标记→入库→发货。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

23、一切节省,归根到底都归结为时间的节省。——马克思 24、意志命运往往背道而驰,决心到最后会全部推倒。——莎士比亚

中厚板轧制规程设计方法

26、机遇对于有准备的头脑有特别的 亲和力 。 27、自信是人格的核心。

28、目标的坚定是性格中最必要的力 量泉源 之一, 也是成 功的利 器之一 。没有 它,天 才也会 在矛盾 无定的 迷径中 ,徒劳 无功。- -查士 德斐尔 爵士。 29、困难就是机遇。--温斯顿.丘吉 尔。 30、我奋斗,所以我快乐。--格林斯 潘。