顺铣和逆铣

顺铣和逆铣的区别及如何选择

在圆周铣削加工中,铣刀旋转切入工件方向和切削进给方向相反。

顺铣与逆铣的区别

当切削刃刚进行切削时,在逆铣中,切削厚度为最小值,在顺铣中则是达到其最大值。

一般而言,在逆铣中刀具寿命比在顺铣中短,这是因为在逆铣中产生的热量比在顺铣中明显地高。

在逆铣中当切屑厚度从零增加到最大时,切削刃受到的摩擦比在顺铣中强因而会产生更多的热量。

逆铣中径向力也明显高,这对主轴轴承有不利影响。

在顺铣中,切削刃主要受到的是压缩应力,这与逆铣中产生的拉力相比,对硬质合金刀片或整体硬质合金刀具的影响有利得多。

因此,应尽可能多使用顺铣。

使用逆铣的情况

1.当使用整体硬质合金立铣刀进行侧铣时,特别是在淬硬材料中,逆铣是首选。

这更容易获得更小公差的壁直线度和更好的90度角。

不同轴向走刀之间如果有不重合的话,接刀痕也非常小。

这主要是因为切削力的方向。

如果在切削中使用非常锋利的切削刃,切削力便趋向将刀“拉”向材料。

2.可以使用逆铣的另一个例子是,使用老式手动铣床进行铣削,老式铣床的丝杠有较大的间隙。

逆铣产生消除间隙的切削力,使铣削动作更平稳。

顺铣和逆铣的定义

顺铣和逆铣的定义

顺铣和逆铣是金属加工中的两种铣削方式,用于对工件进行表面加工和形状修整。

顺铣(Conventional milling)是指工件相对于刀具的转动方向

与切削速度方向相同的铣削方式。

在顺铣中,刀具从工件的边缘或者表面进入,并沿着工件逆时针方向旋转。

这样铣削过程中,切屑产生的方向与刀具移动方向相反。

顺铣适用于大多数铣削操作,可以获得较好的表面质量和切削稳定性。

逆铣(Climb milling)是指工件相对于刀具的转动方向与切削

速度方向相反的铣削方式。

在逆铣中,刀具从工件的边缘或者表面进入,并沿着工件顺时针方向旋转。

这样铣削过程中,切屑产生的方向与刀具移动方向相同。

逆铣具有较小的切削力,有助于提高加工效率和表面质量,但在具体的铣削操作中要注意刀具的选择和工艺参数的合理确定,以克服切削阻力引起的振动和过载等问题。

选择顺铣还是逆铣需要根据具体的加工要求和工件材料来确定,一般而言,顺铣适用于大多数情况下的铣削操作,而逆铣适用于加工难度较大、材料硬度较高的工件,或者要求极高表面质量的情况。

顺铣与逆铣

图3-10 顺铣与逆铣何谓顺铣(DOWN CUT)•铣刀会由外至内切削工件。

铣刀是压向工件,使工件贴紧工作台。

•每刃中,碎削厚度由厚至薄, 而刀具所承受切削力由大渐降. 因此切削力, 切削量会由多至少.•多用于CNC及高速加工图3-11 顺铣的特点何谓逆铣(UP CUT)•铣刀会由内至外切削工件。

铣刀是将材料挖离工件,工件被拉离工作台。

•每刃中,碎削厚度由薄至厚, 而刀具所承受切削力由小渐大. 因此切削力, 切削量会由少至多.•多用于切削黑皮,手动铣床.图3-12 逆铣的特点顺銑和逆銑与刀具寿命之关系逆銑(Up cut)逆铣会导致较大震动及磨损,损害切口,因而缩短刀具寿命.顺铣(Down cut)由于在开始啮合时产生较大的冲击力,因此需要刚性较强的刀具,夹具及机床.顺铣会导致较小震动及磨损,因而有较长刀具寿命。

根据上述分析,故选择顺铣加工方式较为合理。

1.毛坯材料硬度高:逆铣较好。

2.毛坯材料硬度低:顺铣较好。

3.机床精度好、刚性好、精加工:较适应顺铣,反之较适应逆铣。

4.零件内拐角处精加工强烈建议要用顺铣。

5.粗加工:逆铣较好,精加工:顺铣较好。

6.刀具材料韧性好、硬度低:较适应粗加工。

(大切削量加工)7.刀具材料韧性差、硬度高:较适应精加工。

(小切削量加工)1、A顺铣:铣刀对工件作用力F c在垂直方向分力F N始终向下,对工件起压紧作用,切削平稳,适于不易夹紧或细长薄板形工件。

逆铣:垂直分力F N向上,工件需较大的夹紧力。

B顺铣:铣刀刀刃切入工件初,切屑厚度最大,逐渐减小到0。

后刀面与已加工表面挤压、摩擦小,刀刃磨损慢,表面质量好。

逆铣:切屑厚度从0到最大,因刀刃不能刃磨绝对锋利,故开始时不能立即切入工件,存在对工件挤压与摩擦。

工件出现加工硬化,降低表面质量。

此外,刀齿磨损快耐用度降低。

C 顺铣:水平分力F f与工作台进给方向相同,当工作台进给丝杠与螺母间隙较大,工作台易出现轴向窜动。

导致刀齿折断,刀轴弯曲,工件与夹具产生位移甚至机床损坏。

数控加工工艺分析——顺铣、逆铣

一、顺铣和逆铣1.周边铣削时的顺铣和逆铣(1)顺铣在铣刀与工件已加工面的切点处,铣刀旋转切削刃的运动方向与工件进给方向相同的铣削(图2-7a);当铣刀切削刃作用在工件上的力F在进给方向上的铣削分力Ff与工件的进给方向相同时的戏削方式称为顺铣(图2-7b)。

(2)逆铣在铣刀与工件已加工面的切点处,铣刀旋转切削刃的运动方向与工件进给方向相反的铣削(图2-8a);当铣刀切削刃作用在工件上的力F在进给方向上的分力Ff与工件进给方向相反时的铣削称为逆铣。

(图2-8b)图2-7顺铣图2-8逆铣2.端面铣削时的顺铣和逆铣端面铣削时,根据铣刀与工件之间的相对位置不同而分为对称铣削和非对称铣削两种。

(1)对称铣削工件处在铣刀中间时的铣削成为对称铣削(图29.铣削时,刀齿在工件的前半部分为逆铣,在进给方向的铣削分力Ff与进给方向相反。

刀齿在工件的后半部分为顺铣,Ff与进给方向相同。

图2-+9对称铣削时,在铣削层宽度较窄和铣刀齿数少的情况下,由于Ff在方向上的交替变化,故工件和工作台容易产生窜动。

另外,在横向的水平分力F。

较大,对窄长的工件易造成变形和弯曲。

所以,对称铣削只有在工件宽度接近铣刀直径时才采用。

(2)非对称铣削工件的铣削层宽度偏在铣刀一边时的铣削成为非对称铣削(图2-10),亦即铣刀中心与铣削层宽度的对称线处在偏心状态下的铣削。

非对称铣削时有顺铣和逆铣两种。

图2-101)非对称逆铣铣削时,逆铣部分占的比例大,在各个刀齿上的Ff之和,与进给方向相反(图2-10a),所以不会拉动工作台。

端面铣削时,切削刃切入工件虽由薄到厚,但不等于从零开始,因而没有像周边铣削时那样的缺点。

从薄处切入刀齿的冲击反而较小,故振动较小。

另外工件所受的垂直铣削梨Fv由与铣削方式无关。

因此在端面铣削时,应采用非对称逆铣。

2)非对称逆铣时,顺铣部分占的比例较大,在各个刀齿上的Ff之和,与进给方向相同(图2-10b),故易拉动工作台。

另外,垂直铣削力Fv又不因顺铣而一定向下。

顺铣与逆铣

1. 概念

顺铣:在切削部位刀齿的选择方向与零件的进给方向相同

逆铣:在切削部位刀齿的选择方向与零件的进给方向相反

2.区别

顺铣:铣刀刀刃切入工件初,切削厚度最大,逐渐减少到0。

后刀面与已加工表面挤压、摩擦小,刀刃磨损慢,表面质量好。

工件表层硬皮和杂质易

使刀具磨损和损坏。

逆铣:切削厚度从0到最大,因刀刃不能刃磨绝对锋利,故开始时刀刃不能立即切入工件,存在对工件挤压与摩擦。

工件出现加工硬化,降低表面质

量,此外刀齿磨损快耐用度降低。

工件的表层硬度和杂质对刀刃影响小。

3. 顺逆铣的选择

零件粗加工时,通常采用逆铣,因为逆铣时刀具从已加工表面切入,不

会蹦刃,且机床的传动间隙不会引起震动和爬行。

精加工时,为防止过

切现象,通常采用顺铣。

顺铣和逆铣的工艺特点

顺铣和逆铣的工艺特点

顺铣和逆铣是两种不同的铣削方式,它们的工艺特点如下:

顺铣的工艺特点:

1.切削刃的切入和切出过程平稳,不会产生强烈的冲击。

2.切削厚度从最大开始,逐渐减小,有利于刀具的切入,并且切削力比较稳定。

3.顺铣时,刀具的磨损主要发生在后刀面,这有利于保护刀刃,延长刀具的使用寿命。

4.顺铣时,工作台进给丝杠与螺母之间间隙位置是切削厚度最小的地方,可以避免因切削厚度变化造成的进给机构间隙对加工表面的影响。

逆铣的工艺特点:

1.切削刃的切入和切出过程会产生冲击,容易引起振动和噪声。

2.切削厚度从零开始,逐渐增大,这使得刀具在开始时容易受到损坏。

3.逆铣时,刀具的磨损主要发生在前刀面,这可能导致刀刃的快速磨损。

4.逆铣时,工作台进给丝杠与螺母之间的间隙在切削过程中会改变切削层的公称厚度,从而影响工件的尺寸精度。

在实际应用中,顺铣和逆铣的选择取决于具体的加工需求和条件。

一般来说,当工件表面有硬皮、工件表面质量要求较高或刀具耐用度

较低时,通常采用逆铣。

而在其他情况下,特别是在高速切削时,通常采用顺铣以获得更好的加工效果。

顺铣与逆铣的区别

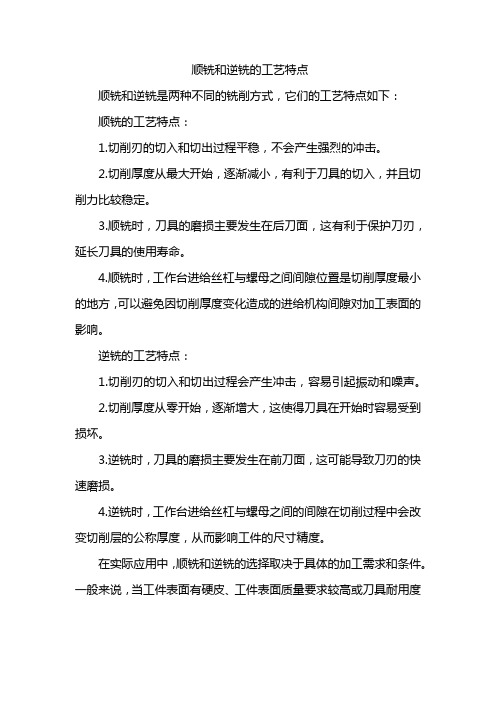

第二十三期:顺铣与逆铣(2008年5月1日)

在机械加工中,加工精度不仅与材料有关,还与该轮廓是零件的内轮廓还是外轮廓、加工方式是顺铣还是逆铣、刀具半径、加工变形等诸因素有关。

下面介绍一下顺铣与逆铣的区别:

刀具转动方向和加工方向一致为顺铣,反之为逆铣。

逆铣,当切削量较大,而且材料密度较低时(如密度板),刀具切入过程与工件之间产生强烈摩擦,刀具易磨损,并使加工表面相对粗糙,同时逆铣时有一个上台工件的分力,容易使工件振动和工夹松动,影响加工精度。

顺铣,刀具切入前不与零件产生摩擦,有利于提高刀具耐用度、并且加工表面光滑、切割时向下压的分力有利增加工件夹持稳定性。

相比较而言,顺铣可以增加加工表面的光滑度,提高加工精度。

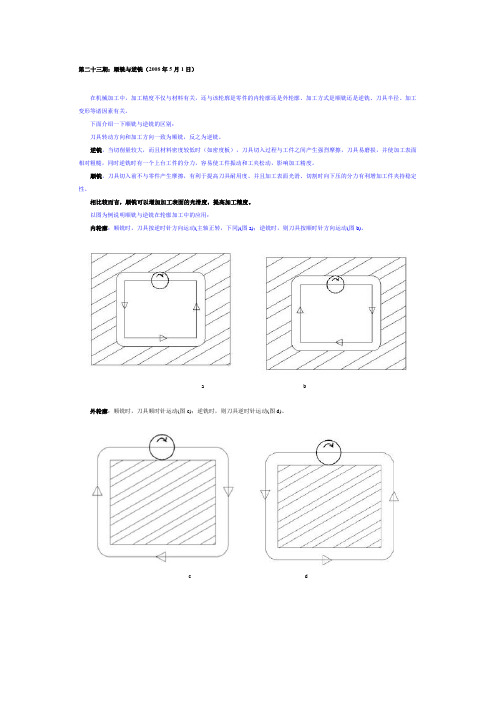

以图为例说明顺铣与逆铣在轮廓加工中的应用:

内轮廓:顺铣时,刀具按逆时针方向运动(主轴正转,下同)(图a);逆铣时,则刀具按顺时针方向运动(图b)。

a b

外轮廓:顺铣时,刀具顺时针运动(图c);逆铣时,则刀具逆时针运动(图d)。

c d。

顺铣或者逆铣

1. 刚性好(尤 其是粗加工 刀具)、精度 高、抗振及 热变形小;

2. 互换性 好,便于快 速换刀;

3. 寿命高, 切削性能稳 定、可靠;

4. 刀具的尺 寸便于调 整,以减少 换刀调整时 间;

5. 刀具应能 可靠地断屑 或卷屑,以 利于切屑的 排除;

在进行自由 曲面(模具) 加工时,由 于球头刀具 的端部切削 速度为零, 因此,为保 证加工精 度,切削行 距一般采用 顶端密距, 故球头常用 于曲面的精 加工。而平 头刀具在表 面加工质量 和切削效率 方面都优于 球头刀,因 此,只要在 保证不过切 的前提下, 无论是曲面 的粗加工还 是精加工, 都应优先选 择平头刀。 另外,刀具 的耐用度和 精度与刀具 价格关系极 大,必须引 起注意的 是,在大多 数情况下, 选择好的刀 具虽然增加 了刀具成

1. 切削深度 ap。在机床 、工件和刀 具刚度允许 的情况下, ap就等于加 工余量,这 是提高生产 率的一个有 效措施。为 了保证零件 的加工精度 和表面粗糙 度,一般应 留一定的余 量进行精加 工。数控机 床的精加工 余量可略小 于普通机床 。

2. 切削宽度 L。一般L与 刀具直径d成 正比,与切 削深度成反 比。经济型 数控机床的 加工过程 中,一般L的 取值范围 为:L=(0.6 ~0.9)d。

在经济型数 控机床的加 工过程中, 由于刀具的 刃磨、测量 和更换多为 人工手动进 行,占用辅 助时间较 长,因此, 必须合理安 排刀具的排 列顺序。一 般应遵循以 下原则:① 尽量减少刀 具数量;② 一把刀具装 夹后,应完 成其所能进 行的所有加 工步骤;③ 粗精加工的 刀具应分开 使用,即使 是相同尺寸 规格的刀 具;④先铣 后钻 ;⑤先 进行曲面精 加工,后进 行二维轮廓 精加工;⑥ 在可能的情 况下,应尽 可能利用数 控机床的自 动换刀功

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)逆铣铣刀旋转方向与工件进给方向相反。

铣削时每齿切削厚度从零逐渐到最大而后切出。

(2)顺铣铣刀旋转方向与工件进给方向相同。

铣削时每齿切削厚度从最大逐渐减小到零。

特点:

(1)切削厚度的变化

逆铣时,每个刀齿的切削厚度由零增至最大。

但切削刃并非绝对锋利,铣刀刃口处总有圆弧存在,刀齿不能立刻切入工件,而是在已加工表面上挤压滑行,使该表面的硬化现象严重,影响了表面质量,也使刀齿的磨损加剧。

顺铣时刀齿的切削厚度是从最大到零,但刀齿切入工件时的冲击力较大,尤其工件待加工表面是毛坯或者有硬皮时。

(2)切削力方向的影响

顺铣时作用于工件上的垂直切削分力FfN始终压下工件,这对工件的夹紧有利。

逆铣时FfN 向上,有将工件抬起的趋势,易引起振动,影响工件的夹紧。

铣薄壁和刚度差工件时影响更大。

铣床工作台的移动是由丝杠螺母传动的,丝杠螺母间有螺纹间隙。

顺铣时工件受到纵向分力Ff与进给运动方向相同,而一般主运动的速度大于进给速度υf,因此纵向分成Ff有使接触的螺纹传动面分离的趋势,当铣刀切到材料上的硬点或因切削厚度变化等原因,引起纵向分力F f 增大,超过工作台进给摩擦阻力时,原是螺纹副推动的运动形式变成了由铣刀带动工作台窜动的运动形式,引起进给量突然增加。

这种窜动现象不但会引起“扎刀”,损坏加工表面;严重时还会使刀齿折断,或使工件夹具移位,甚至损坏机床。

逆铣时工件受到纵向分力Ff与进给运动方向相反,丝杠与螺母的传动工作面始终接触,由螺纹副推动工作台运动。

在不能消除丝杠螺母间隙的铣床上,只宜用逆铣,不宜用顺铣。

2刀具的顺铣与逆铣的利和弊

顺铣的功率消耗要比逆铣时小,在同等切削条件下,顺铣功率消耗要低5%~15%,同时顺铣也更加有利于排屑。

一般应尽量采用顺铣法加工,以提高被加工零件表面的光洁度(降低粗糙度),保证尺寸精度。

但是在切削面上有硬质层、积渣、工件表面凹凸不平较显著时,如加工锻造毛坯,应采用逆铣法。

顺铣时,切削由厚变薄,刀齿从未加工表面切入,对铣刀的使用有利。

逆铣时,当铣刀刀齿接触工件后不能马上切入金属层,而是在工件表面滑动一小段距离,在滑动过程中,由于强烈的磨擦,就会产生大量的热量,同时在待加工表面易形成硬化层,降低了刀具的耐用度,影响工件表面光洁度,给切削带来不利。

另外,逆铣时,由于刀齿由下往上(或由内往外)切削,且从表面硬质

层开始切入,刀齿受很大的冲击负荷,铣刀变钝较快,但刀齿切入过程中没有滑移现象,切削时工作台不会窜动。

逆铣和顺铣,因为切入工件时的切削厚度不同,刀齿和工件的接触长度不同,所以铣刀磨损程度不同,实践表明:顺铣时,铣刀耐用度比逆铣时提高2~3倍,表面粗糙度也可降低。

但顺铣不宜用于铣削带硬皮的工件。