氟碳喷涂工艺流程【教程】

钢结构氟碳喷涂工艺流程

氟碳喷涂工艺流程碳喷涂工艺流程为:前处理流程:铝材的去油去污→水洗→碱洗(脱脂)→水洗→酸洗→水洗→铬化→水洗→纯水洗喷涂流程:喷底漆→面漆→罩光漆→烘烤(180-250℃)→质检多层喷涂工艺以三次喷涂(简称三喷),喷底面漆、面漆及罩光漆和二次喷涂(底漆、面漆)。

1.前处理的目的:在铝合金型材、板材进行喷涂前,工件表面要经过去油去污及化学处理,以产生铬化膜,增加涂层和金属表面结合力和防氧化能力,有利于延长漆膜的使用年限。

2.底漆涂层:作为封闭底材的底漆涂层,其作用在于提高涂层抗渗透能力,增强对底材的保护,稳定金属表面层,加强面漆与金属表面的附着力,可以保证面漆涂层的颜色均匀性,漆层厚度一般为5-10微米。

3.面漆涂层:面漆涂层是喷涂层关键的一层,在于提供铝材所需要的装饰颜色,使铝材外观达到设计要求,并且保护金属表面不受外界环境大气,酸雨,污染的侵蚀,防止紫外线穿透。

大大增强抗老化能力,面漆涂层是喷涂中最厚的一层漆层,漆层厚度一般为23-30微米。

4.罩光漆涂层:罩光漆涂层也称清漆涂层,主要目的是更有效地增强漆层抗外界侵蚀能力,保护面漆涂层,增加面漆色彩的金属光泽,外观更加颜色鲜明,光彩夺目,涂层厚度一般为5-10微米。

三喷涂层总厚度一般为40-60微米,特殊需要的可以加厚。

5.固化处理:三喷涂层一般需要二次固化,铝材进入固化炉处理,固化温度一般在180℃-250℃之间,固化时间为15-25分钟,不同氟碳涂料生产厂家,都会根据自己的涂料,提供最佳的温度和时间。

氯碳喷涂厂(锔油厂)也有的根据自己经验把三喷时的两次固化改为一次固化。

6.质量检验:质量检验应按AAMA-605.02.90标准。

严格的质量检查才能保证高质量喷涂产品。

一、钢结构防火涂料的施工的一般规定(1)钢结构防火喷涂保护应有经过培训合格的专业施工队伍施工,施工中的安全技术和劳动保护等要求。

应按国家现行有关规定执行。

(2)当钢结构安装就位,与其相连的吊杆、马道、管架及其他相关联的构件安装完毕,并经合格后,方可进行防火涂料施工。

氟碳漆喷涂工艺(3篇)

第1篇摘要:氟碳漆喷涂工艺是一种广泛应用于金属、木材、塑料等材料表面的涂装技术。

氟碳漆具有优异的耐候性、耐腐蚀性、耐化学品性、耐高温性和装饰性,因此在航空航天、建筑、汽车、船舶等领域有着广泛的应用。

本文将详细介绍氟碳漆喷涂工艺的原理、流程、注意事项以及质量控制方法。

一、氟碳漆喷涂工艺原理氟碳漆喷涂工艺是利用压缩空气将涂料雾化,形成细小的涂料颗粒,通过喷枪将涂料颗粒喷涂到被涂物表面,形成均匀、光滑的涂层。

喷涂过程中,涂料颗粒与被涂物表面发生碰撞,部分涂料颗粒粘附在表面,形成涂层。

涂料颗粒在碰撞过程中,部分颗粒因动能转化为热能,使涂料颗粒温度升高,有助于涂料颗粒与被涂物表面的粘结。

二、氟碳漆喷涂工艺流程1. 喷涂前的准备工作(1)选择合适的氟碳漆:根据被涂物的材质、用途和施工环境选择合适的氟碳漆。

(2)清洁被涂物表面:将被涂物表面的油污、灰尘、锈蚀等杂质清除干净。

(3)打磨被涂物表面:对被涂物表面进行打磨,提高涂层与被涂物表面的附着力。

(4)涂装前处理:对被涂物表面进行涂装前处理,如脱脂、磷化等。

2. 氟碳漆喷涂(1)调整喷涂参数:根据被涂物材质、涂料的粘度和施工要求,调整喷涂压力、喷枪与被涂物表面的距离、喷涂速度等参数。

(2)喷涂:启动喷枪,均匀喷涂涂料。

喷涂过程中,注意喷枪与被涂物表面的垂直度、喷涂速度和涂层厚度。

(3)多层喷涂:根据涂装要求,进行多层喷涂。

每层涂层干燥后,再进行下一层喷涂。

3. 喷涂后的处理(1)干燥:喷涂完成后,将被涂物放置在干燥通风的环境中,让涂层自然干燥。

(2)固化:根据涂料的固化要求,进行固化处理,如烘烤、紫外线照射等。

(3)检查:对涂层进行检查,确保涂层无气泡、裂纹、脱落等现象。

三、氟碳漆喷涂工艺注意事项1. 涂料选择:选择合适的氟碳漆,确保涂料性能满足被涂物的要求。

2. 喷涂环境:喷涂环境应保持干燥、通风,避免涂料颗粒在空气中沉积。

3. 喷枪调整:根据被涂物材质、涂料的粘度和施工要求,调整喷枪参数,确保涂层均匀。

铝材的福州氟碳喷涂工艺

铝材的福州氟碳喷涂工艺

福州氟碳喷涂工艺是一种常见的涂装处理工艺,其主要应用于铝材的表面,以提高其防腐蚀性能和抗紫外线性能。

下面是铝材福州氟碳喷涂工艺的具体步骤:

1.表面处理:在进行氟碳喷涂前,需要先对铝材表面进行处理,以去除油脂、铝粉等杂质,并进行酸洗、碱洗和去氧化等处理。

这些处理可以保证喷涂后的附着力和防腐蚀性。

2.初次喷涂:在表面处理完成后,进行初次喷涂,这一步通常使用底漆进行,以保护铝材表面,并提高涂层的附着力。

3.磨光处理:经过初次喷涂后,需要对涂层进行磨光处理,以提高铝材表面的光洁度和光泽度。

4.二次喷涂:在磨光处理后,进行二次喷涂,并使用氟碳漆进行喷涂。

氟碳漆具有优异的防腐蚀性能和抗紫外线性能,可以有效保护铝材表面。

5.烘干处理:喷涂完成后,需进行烘干处理,以保证涂层的牢固性和质量。

烘干处理温度一般为80-120,时间为30-60分钟。

以上便是铝材福州氟碳喷涂工艺的基本步骤,通过这些步骤可以保证氟碳涂层的牢固性、防腐蚀性和抗紫外线性能,并有效提高铝材的使用寿命。

铝型材氟碳喷涂工艺流程

铝型材氟碳喷涂工艺流程一、概述铝型材氟碳喷涂是一种常见的表面处理方法,可以提高铝型材的耐腐蚀性、耐磨性和美观度。

本文将介绍铝型材氟碳喷涂的详细工艺流程。

二、准备工作1. 铝型材清洗:将铝型材放入清洗槽中,用清洗剂进行清洗,去除表面油污和灰尘。

2. 铝型材抛光:将清洗后的铝型材放入抛光机中进行抛光处理,使其表面更加平滑。

3. 铝型材酸洗:将抛光后的铝型材放入酸洗槽中进行酸洗处理,去除表面氧化层和锈蚀物质。

4. 铝型材中和:将酸洗后的铝型材放入中和槽中进行中和处理,使其表面呈现自然状态。

5. 铝型材水冲:将经过以上处理的铝型材用水冲洗干净,并晾干。

三、底漆喷涂1. 底漆配制:根据不同的需求配制不同颜色的底漆。

2. 底漆喷涂:将底漆放入喷枪中,均匀地喷涂在铝型材表面上,使其完全覆盖。

3. 底漆烘干:将喷涂完底漆的铝型材放入烘箱中进行烘干处理,使其表面变得更加平滑。

四、面漆喷涂1. 面漆配制:根据不同的需求配制不同颜色的面漆。

2. 面漆喷涂:将面漆放入喷枪中,均匀地喷涂在铝型材表面上,使其完全覆盖。

3. 面漆烘干:将喷涂完面漆的铝型材放入烘箱中进行烘干处理,使其表面变得更加平滑。

五、氟碳树脂涂层1. 氟碳树脂涂层配制:根据不同的需求配制不同颜色和种类的氟碳树脂涂料。

2. 涂层厚度控制:通过控制氟碳树脂涂料的流量和喷枪距离来控制每一层氟碳树脂涂层的厚度。

3. 涂层喷涂:将氟碳树脂涂料放入喷枪中,均匀地喷涂在铝型材表面上,使其完全覆盖。

4. 涂层烘干:将喷涂完氟碳树脂涂料的铝型材放入烘箱中进行烘干处理,使其表面变得更加平滑。

六、检验1. 外观检验:对已经完成的铝型材进行外观检验,确保其表面没有任何缺陷。

2. 耐候性测试:将已经完成的铝型材放置在不同环境下进行耐候性测试,以确保其耐久性和耐腐蚀性。

七、包装1. 包装材料准备:准备好透明塑料袋、泡沫箱等包装材料。

2. 包装方法:将已经完成的铝型材放入透明塑料袋中,并用泡沫箱进行固定和保护。

外墙氟碳漆施工工艺及流程

外墙氟碳漆施工工艺及流程

一、前期准备

1.施工前检查:检查外墙是否有裂缝、鼓包等问题,如有问题需先进行修补。

2.清洗处理:清洗外墙表面的灰尘、油污和松散物质,使表面干净光滑。

3.打磨处理:用打磨机对外墙表面进行打磨处理,去除表面的毛刺和不平整部分。

4.遮盖保护:将窗户、门、水管等设施用塑料膜或纸板进行遮盖保护,防止漆水溅到其他部位。

二、底漆涂装

1.底漆调配:根据氟碳漆规定比例将底漆调配好。

2.底漆涂装:将调配好的底漆均匀地涂刷在外墙表面上,使其充分渗透到墙体内部,并形成一层均匀的底漆膜。

3.底漆干燥:待底漆完全干燥后,进行下一步操作。

三、中间涂装

1.中间涂料调配:根据氟碳漆规定比例将中间涂料调配好。

2.中间涂装:将调配好的中间涂料均匀地涂刷在底漆表面上,使其充分渗透到墙体内部,并形成一层均匀的中间涂膜。

3.中间涂料干燥:待中间涂料完全干燥后,进行下一步操作。

四、面漆涂装

1.面漆调配:根据氟碳漆规定比例将面漆调配好。

2.面漆涂装:将调配好的面漆均匀地涂刷在中间涂料表面上,使其充分渗透到墙体内部,并形成一层均匀的面漆膜。

3.二次涂装:如需要,可进行二次面漆涂装,以增加外墙颜色的饱和度和美观度。

4.表层干燥:待表层完全干燥后,进行下一步操作。

五、验收及保养

1.验收:检查外墙氟碳漆施工质量是否符合要求,如有问题及时处理。

2.保养:定期对外墙进行清洗和保养,延长氟碳漆使用寿命。

氟碳漆外墙涂装工艺流程

氟碳漆外墙涂装工艺流程氟碳漆是一种高档环保涂料,主要用于外墙涂装,具有耐候性好、耐光泽度衰减、颜色稳定、抗污染等特点。

氟碳漆外墙涂装工艺流程如下:一、基层处理1.基层检查:检查墙面是否有裂缝、脱落等问题,确保基层干净平整。

2.基层清洁:清除基层表面的尘土、油污等,保证涂装效果。

3.基层修补:对于有裂缝或破损的地方,使用修补剂进行修补,平整墙面。

二、底涂处理1.涂底漆:采用专用底漆进行涂刷,增强基层附着力,提高涂料的附着性和耐候性。

2.底涂干燥:根据底漆的说明,等待底漆完全干燥。

三、中涂处理1.涂中间漆:根据设计要求和色彩选择,采用中间漆进行涂刷,涂刷均匀,确保色彩一致。

2.中涂干燥:根据中间漆的说明,等待中间漆完全干燥。

四、面涂处理1.涂面漆:根据设计要求和色彩选择,采用面漆进行涂刷,涂刷均匀,确保色彩一致。

2.面涂干燥:根据面漆的说明,等待面漆完全干燥。

五、表层处理1.涂表层漆:根据需要,为保护面漆,使用透明氟碳漆进行表层涂刷。

2.表层干燥:根据表层漆的说明,等待表层漆完全干燥。

六、检验和修补1.检查涂装效果:检查涂装表面是否平整、无明显瑕疵。

2.修补处理:对于有瑕疵的地方,使用修补漆进行修补,确保涂装效果完美。

七、清理工作1.清理涂装工具:将使用过的刷子、辊筒等涂装工具清洗干净,以备下次使用。

2.清理施工场地:清理施工场地,将垃圾、废弃物等清除,保持环境整洁。

以上为氟碳漆外墙涂装的基本工艺流程,每个步骤都需要仔细操作,确保涂装效果的质量。

同时,在施工过程中,需要注意安全事项,避免涂料接触皮肤或吸入有害气体。

如果条件允许,最好由专业的涂装施工队伍进行操作,以确保施工质量。

氟碳漆外墙涂装工艺流程

氟碳漆外墙涂装工艺流程

1. 准备工作

- 对待涂装的外墙进行清洁,确保表面无灰尘、油脂或其他污

染物。

- 检查外墙表面是否有结构缺陷,并进行修复,确保表面平整。

- 针对外墙不同材质,选择适合的底漆和涂料。

2. 底漆涂装

- 在外墙表面涂刷底漆,用于增强涂层附着力,并起到防锈、

防潮的作用。

- 底漆涂装需要注意均匀涂刷,避免出现流淌、凝结等问题。

3. 涂装工艺

- 根据氟碳漆的特性,选择适合的喷涂设备和方法。

- 涂装前需要将涂料充分搅拌均匀,确保颜色一致。

- 布置涂料吊篮或架设脚手架,以便施工人员进行作业。

- 从上到下,从左到右进行喷涂,保持均匀的速度和压力。

- 涂装过程中要注意避免涂料流淌、滴下,保持墙面整洁。

4. 干燥和固化

- 完成涂装后,确保外墙能够充分干燥和固化。

- 根据涂料的要求,进行适当的干燥时间和条件,以保证涂层

的质量。

5. 检查和修复

- 涂装完成后,进行外墙的检查,确保涂层质量符合要求。

- 如有需要,及时修复涂层上的缺陷,确保外墙涂装效果美观。

以上是氟碳漆外墙涂装工艺流程的基本步骤,根据具体情况,

还可以进行细化和调整。

在整个涂装过程中,要注意使用合适的个

人防护装备,确保施工人员的安全。

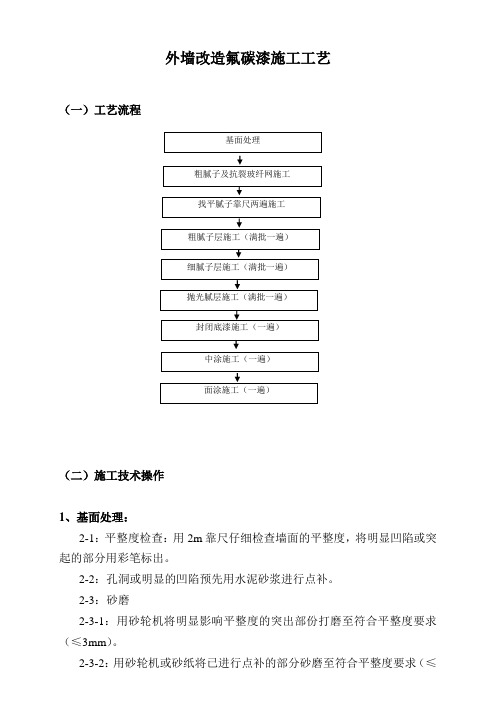

氟碳漆施工工艺

外墙改造氟碳漆施工工艺(一)工艺流程(二)施工技术操作1、基面处理:2-1:平整度检查:用2m 靠尺仔细检查墙面的平整度,将明显凹陷或突起的部分用彩笔标出。

2-2:孔洞或明显的凹陷预先用水泥砂浆进行点补。

2-3:砂磨2-3-1:用砂轮机将明显影响平整度的突出部份打磨至符合平整度要求(≤3mm )。

2-3-2:用砂轮机或砂纸将已进行点补的部分砂磨至符合平整度要求(≤3mm)。

2-4:清除颗粒杂物:用棕毛刷、铲刀和砂纸清除墙面浮松的水泥层或粘附的颗粒或杂物。

如果这些颗粒不清除干净,腻子消耗量将大幅增加。

2-5再次用靠尺检查墙面的平整度,当平整度达不到小于3mm要求时,不得进入下道工序。

2-6:施工要求:2-6-1:平整度≤3mm2-6-2:基面无浮尘,无粘附颗粒物。

2、切缝1-1:缝线的宽度一般为1.6cm,深度一般为1.0cm(或依甲方设计);1-2:缝线的位置依甲方设计要求确定;1-3:弹线确定缝线的两条边线的位置;1-4:用切割机沿弹线位置切出1.0cm深的缝线;1-5:将缝的两条边线之间的水泥敲掉;1-6:将缝的底部修理平整;1-7:检查缝线是否平直,如不平直,需重新弹线切割;1-8:将缝中的残渣清理干净。

1-9:注意事项:切缝施工的过程中会产生大量粉尘,这些粉尘会附着在墙面上及缝中,须用水冲洗或用毛刷清理干净,否则会影响涂层的整体附着力。

3、粗腻子及抗裂玻纤网施工:3-1:材料使用说明3-1-1:施工配比:腻子粉:清洁水=3.5:1;3-1-2:须先取1份清洁水,然后用手电钻边搅拌边加入3.5份腻子粉;3-1-3:调配腻子时,必须用手电钻充分搅拌均匀;3-1-4:腻子粉及水调配后,最长放置时间为4小时,超过4小时不能使用,已固化的浆料也不能使用。

3-2:腻层批刮步骤3-2-1:基面检查:检查基面上的颗粒粉尘是否已清理干净,如果未清理干净,应继续清理干净。

3-2-2:点补:3-2-2-1:用腻子对过于粗糙的水泥基面进行点补;3-2-2-2:挂网:以腻子为粘结剂,铺设玻纤网,切记此道工序干燥后,尽量不要砂磨,天气高温干燥的情况下必须用水养护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一:氟碳喷涂工艺流程为:

前处理流程:

铝材的去油去污→水洗→碱洗(脱脂)→水洗→酸洗→水洗→铬化→水洗→纯水洗

喷涂流程:

喷底漆→面漆→罩光漆→烘烤(180-250℃)→质检

多层喷涂工艺以三次喷涂(简称三喷),喷底面漆、面漆及罩光漆和二次喷涂(底漆、面漆)。

1.前处理的目的:

在铝合金型材、板材进行喷涂前,工件表面要经过去油去污及化学处理,以产生铬化膜,增加涂层和金属表面结合力和防氧化能力,有利于延长漆膜的使用年限。

2.底漆涂层:

作为封闭底材的底漆涂层,其作用在于提高涂层抗渗透能力,增强对底材的保护,稳定金属表面层,加强面漆与金属表面的附着力,可以保证面漆涂层的颜色均匀性,漆层厚度一般为5-10微米。

3.面漆涂层:面漆涂层是喷涂层关键的一层,在于提供铝材所需要的装饰颜色,使铝材外观达到设计要求,并且保护金属表面不受外界环境大气,酸雨,污染的侵蚀,防止紫外线穿透。

大大增强抗老化能力,面漆涂层是喷涂中最厚的一层漆层,漆层厚度一般为23-30微米。

4.罩光漆涂层:

罩光漆涂层也称清漆涂层,主要目的是更有效地增强漆层抗外界侵蚀能力,保护面漆涂层,增加面漆色彩的金属光泽,外观更加颜色鲜明,光彩夺目,涂层厚度一般为5-10微米。

三喷涂层总厚度一般为40-60微米,特殊需要的可以加厚。

5.固化处理:

三喷涂层一般需要二次固化,铝材进入固化炉处理,固化温度一般在180℃-250℃之间,固化时间为15-25分钟,不同氟碳涂料生产厂家,都会根据自己的涂料,提供最佳的温度和时间。

氯碳喷涂厂(锔油厂)也有的根据自己经验把三喷时的两次固化改为一次固化。

6.质量检验:

严格的质量检查才能保证高质量喷涂产品。

二、3种常用喷涂方法

1,空气喷涂模式

空气喷涂模式是目前氟碳漆最常用的一种喷涂方法,主要是利用喷枪的功能把涂料产品从喷嘴中喷出,再由空气缩机所发生的缩空气在喷嘴处产生的负压把漆流冲致成粒状再射向被加工处理的基面。

要看主要的效果好不好,最终还是要看操作者的熟练程度;

2,热喷涂模式

采用这种喷涂模式主要实行了环保的优势,而且在进行施工前,必须要对涂料产品进行预热工作,一般做好准备工作,把温度控制得最好,所喷出来的效果是相当好的;

3,高压喷涂模式

这种模式主要是利用了压力的原理去进行施工,往往在施工过程当中,采用其它的喷涂方式会喷发出好多漆雾,高压喷涂模式则会完全控制好这些四处分散的漆雾,集中到了整个施工过程的核心位置上,效果非常好;

4,省时的-双日喷涂法这种喷涂法,主要是针对大面积的施工场所,如果用了其它方式的喷涂方式,这样会好用好多的时间,而且效率也不是很好.双日喷涂法具有大容量体积工作、节省时间、效率高的优点.还有它可以保留在喷涂过程当中留下的其余的漆料,尽量做到产品不必要的浪费.。