6-6 理论板数和操作线方程

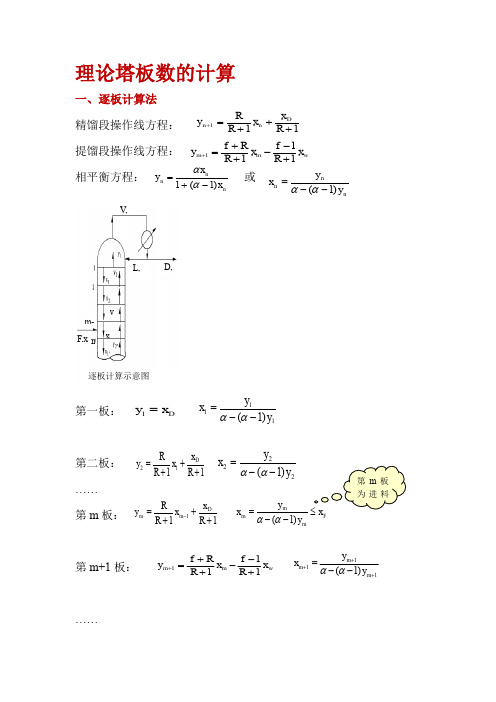

理论塔板数的计算

2、方法: 从塔顶到塔底计算。

精馏段:

xDy1 平 衡 x1操 作 y2 平 衡 x2L xn xq

当xn <xq时,q为加料板,因q点为两点操 作线交点,加料板为提馏段一块板,所以精馏 段理论板数为(n-1)块板。

提馏段:(改用提馏段操作线)

xn x1' (加料板下流液相组成)

例、在一常压连续精馏塔内分离苯-甲苯混合 物,已知进料液流量为80kmol/h,料液中苯含 量40%(摩尔分率,下同),泡点进料,塔顶 流出液含苯90%,要求苯回收率不低于90%, 塔顶为全凝器,泡点回流,回流比取2,在操作 条件下,物系的相对挥发度为2.47。

求:分别用逐板计算法和图解法计算所需的 理论板数。

2)以上理论板数是用泡点进料的情况所得,则 xq=xF,如果不是泡点进料,这时xq≠xF,我们要 把两条操作线交点q坐标求出,当x≤xq,即为加 料板。

3)塔顶采用分凝器:

塔顶分凝器相当于第一块理论板(进一个 气相,出一个气相和一个液相);塔内第一块 板就成为第二块板。

D,yD V, y1

L, xL(2)相平衡方程 Nhomakorabea可写成:

x(y1)y2.47 y1.47 y

解: (1) 根据苯的回收率计算塔顶产品流量:

DFxF0.98 00.43k2m /hol

xD

0.9

由物料恒算计算塔底产品的流量和组成:

W F D 8 0 3 2 4 8 k m o l / h

x W F x F W D x D 8 0 0 .4 4 8 3 2 0 .9 0 .0 6 6 7

其中过q点的梯级为加料板,最后一个梯级 为再沸器。

塔内总共需要(m+n-2)块理论板。

理论板数

简捷算法

简捷算法

吉利兰(Gilliland)关联图 前面讲到回流比的两个极限:Rmin与全回流,与此对应,回流比为Rmin时所需的理论板数为无穷多,全回 流时所需的理论板数Nmin为最少,实际回流比R在Rmin与无穷大之间.理论板数N在Nmin与无穷多之间。 根据对物系的分离要求,用前述方法很容易计算出Rmin和Nmin,困难在于如何按照选定的回流比R,求算所 需的理论塔板数N。通过对R,N,Rmin和Nmin之间关系的广泛研究,得出表示上述4个参数的相互关联图(图 3.33),此图称为吉利兰图。图中N与Nmin为不包括再沸器的理论板数。 应用吉利兰图可以简便地计算出精馏所需的理论板数,这种方法称为简捷法。它的另一个优点是也可以用于 多组分精馏的计算。这种方法的误差较大,一般只能对所需理论板数作大致的估计,因为简便,所以在初步设计 或进行粗略估算时常常使用。 简捷法求理论塔板数的步骤 1.根据物系性质及分离要求,求出Rmin,选择合适的R。 2.求出全回流下所需理论板数Nmin。对于接近理想体系的混合物,可以应用芬斯克方程计算。 3.

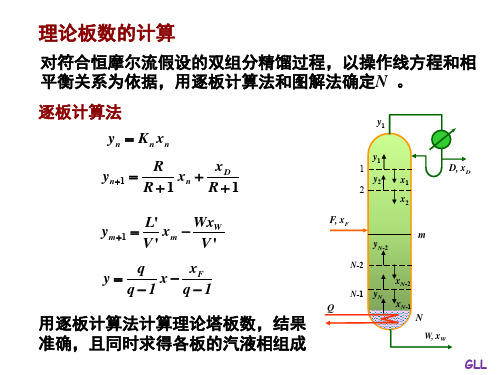

计算理论塔板数的方法有逐板计算法、图解法和芬斯克公式一吉利兰图的方法有时又称(简捷算法),这几 种方法目前都得到普遍的应用。

计算方法

逐板计算法

图解法

逐板计算法

逐板计算法的依据是气液平衡关系式和操作线方程。该方法是从塔顶或者塔底开始,交替利用平衡关系式和 操作线方程。逐级推算气液相的组成来确定理论塔板数。

理论板数

化工术语

01 介绍

03 简捷算法

目录

理论板数的计算

Rmin 1 x D (1 x D ) 1 0.98 2.5( 1 0.98 ) 1.237 1 xF 1 x F 2.5 1 0 . 501 1 0 . 501

R-Rmin 4 1.237 0.553 R1 41

对第二层理论板: y2 K 2 x2

1 2 F, xF

y1 L, xD y1 y2 x1 x2

全凝器

D, xD

R x 第二与第三层之间的气液相 y3 x2 D R1 R1 浓度满足操作关系:

……直至xn≤xq,换操作线方程

yN-2

N-2

m

平衡 作线 平衡 作现 x D y1 相 x1 操 y2 相 x2 操 y2 xn

双组分溶液 略去下标A、B N min

x D 1 xW lg 1 x x D W lg

芬斯克方程

理论板数的简捷算法 在精馏塔设计中,利用 Rmin 和Nmin 估算所需的理论塔板数。 吉利兰 (Gilliland) 关联图 用8个物系,由逐板计算 结果绘制。 精馏条件: 组分数目=2~11

yA xA y x B n1 B n

xA xA yA 离开第 1 块板的汽液平衡为: y 1 x x B 1 B 1 B D yA yA y 1 y B 1 B 2 yA xA 1 2 y x B 1 B 2 yA yA y 1 2 y B B 1 3

yN-2

N-2

7-4 理论塔板数的计算、进料热状况参数q

L L Hm,V Hm,F

F

Hm,V Hm,L

令q Hm,V Hm,F Hm,V Hm,L

使原料从进料状况变为 饱和蒸汽的摩尔焓变 原料由饱和液体变为饱 和蒸汽的摩尔焓变

化工原理----精馏

L L Hm,V Hm,F q

作业

化工原理----精馏

x x2 x1 xD 1

化工原理----精馏

讨论(图解法)

♫ 优点:简明清晰,便于分析影响因素 ♫ 缺点:计算不够精确

化工原理----精馏

♫(2)梯级的意义

n-1 Xn-1

n xn

n+1

yn-1 yn yn+1

yn yn+1

Xn+1

xn

Xn-1

梯级跨度越大(操作线与平衡线的偏离程度越大),表 示每块理论板的增浓程度越高,则所需理论板数越少。

F

Hm,V Hm,L

L L qF

由上式和进料板 V V (1 q)F

物料衡算,得

q

液化分数

通式

化工原理----精馏

☼2、各种进料热状况下的q值

♫(1)过冷液体进料 q>1

LV F

♫(2)饱和液体进料 q =1

LV F

L V

过冷液体进料

L V

饱和液体进料

化工原理----精馏

♫(3)汽液混合进料 0<q<1

V

♫(4)饱和蒸汽进料 q=0

F

♫(5)过热蒸汽进料 q<0

L V

过热蒸汽进料

化工原理----精馏

小结

☼ 1、逐板计算法求理论塔板数 ☼ 2、用图解法求理论塔板数

理论塔板数的计算

yW与xW不平衡:

yW xW

V

L

yW

W, xW

xW 图6-37 塔底不平衡蒸发器流程图

6.7.3 图解法

应用逐板计算法求精馏塔所需理论板数的 过程,可以在y-x图上用图解法进行。 一、具体求解步骤如下: 1、相平衡曲线:

x y 1 ( 1) x

(6-10)

在直角坐标系中绘出待分离的双组分物系yx图,如图6-38。

xD R 2 0.9 yn 1 xn xn R 1 R 1 2 1 2 1 0.667 xn 0.3

(1 )

提馏段操作线方程:

L ' L qF L F RD F 2 32 80 144kmol / h

D,yD V, y1

L, xL

D, xD

图6-36 分凝器流程图

因为第一个分凝器实现了一次气液平衡, 理论上相当于一块理论板(进一个气相,出一 个气相和一个液相)。 yD与xL平衡:

y D xD

4)塔底不相当于一块理论板;进入再沸器一个 液相,出一个气相,这在理论上没有实现气-液 平衡,所以不相当于一块理论板。

6.7.

理论塔板数的计算

6.7.1 理论塔板数计算的依据 6.7.2 逐板计算法 6.7.3 图解法 6.7.4 理论板数的简捷计算

本节学习要点: 1、掌握逐板计算法和图解法求理论塔板数。 2、使用逐板计算法和图解法求取理论塔板数, 都要及时更换操作线方程。

6.7.1 理论塔板数计算的依据

F、xF、q、xD、xW、R、(D、W可计算 出来),这些参数是研究理论板的最重要的前 提条件;

D

F xF

xD

0.9 80 0.4 32kmol/ h 0.9

理论塔板数的计算

理论塔板数的计算一、逐板计算法精馏段操作线方程: 提馏段操作线方程: 相平衡方程: 或第一板:第二板:…… 第m 板:第m+1板: (1)11+++=+R x x R R y D n n w m m x R f x R R f y 1111+--++=+nn n x x y )1(1-+=ααnn n y y x )1(--=ααD, V, L, xD F,xx y m m-逐板计算示意图 111)1(y y x --=ααDx y =11112+++=R x x R R y D 222)1(y y x --=αα111+++=-R x x R R y D m m F m m m x y y x ≤--=)1(αα第m 板为进料111)1(+++--=m m m y y x ααw m m x R f x R R f y 1111+--++=+第N 板:在计算过程中, 每使用一次平衡关系, 表示需要一层理论板. 由于一般再沸器相当于一层理论板.结果: 塔内共有理论板N 块, 第N 板为再沸器, 其中精馏段m-1块, 提馏段N-m+1块 (包括再沸器), 第m 板为进料板。

二、图解法图解法求理论板层数的基本原理与逐板计算法的完全相同,只不过是用平衡曲线和操作线分别代替平衡方程和操作线方程,用简便的图解法代替繁杂的计算而已。

1、操作线的作法首先根据相平衡数据, 在直角坐标上绘出待分离混合物的x-y 平衡曲线, 并作出对角线.W NN N x y y x ≤--=)1(ααw N N x R f x R R f y 1111+--++=-在x=xD 处作铅垂线, 与对角线交于点a, 再由精馏段操作线的截距xD /(R+1) 值, 在y 轴上定出点b, 联ab. ab为精馏段操作线.在x=xF 处作铅垂线, 与精馏段操作线ab交于点d.在x=xW 处作铅垂线, 与对角线交于点c, 联cd. cd为提留段操作线.2、求N 的步骤自对角线上a点始, 在平衡线与精馏段操作线间绘出水平线及铅垂线组成的梯级.当梯级跨过两操作线交点d 时, 则改在平衡线与提馏操作线间作梯级, 直至某梯级的垂直线达到或小于xw为止.每一个梯级代表一层理论板. 梯级总数即为所需理论板数.3、梯级含义:如第一梯级:由a点作水平线与平衡线交于点1(y1, x1), 相当于用平衡关系由y1求得x1;再自点1作垂线与精馏段操作线相交, 交点坐标为(y2, x1), 即相当于用操作线关系由x1求得y2。

精馏3_4_5_6

理想溶液,α 变化不大, α =α 1 = α 2 = … = α W = 1W

(

xA xB

)

D

N

1

(

xA xB

)W

2019/11/21

28

以最少理论板数Nmin代替N:

(

x x

A B

)

D

N min

1

(

xA xB

)W

yn = R/(R+1)xn-1+xd/(R+1)=xn-1 ym = L’/(L’-W)xm-1-W/(L’-W)xw=xm-1

全回流时,操作线为对角线,推动力最大, 所需理论板最少,称最少理论板数。

2019/11/21

24 &

2019/11/21

25

2019/11/21

全回流时,同一

截面上相遇气液 两相组成相等。

联立解得:

'

L L IV IF

IV IL

F 2019/11/21

IV、IL、IF分别代表饱

和蒸汽、饱和液体及 进料液的热焓 (kJ/kmol)

9

定义F

LV

(q-1)F

q

IV IF IV IL

L

L'

V

L

F

F显然料L,的q热反V状映态了。进

q 每饱千饱q和含摩和q义蒸>尔1蒸q汽进L=汽'的料的V提焓'L汽焓馏①F化饱V段为原q=和1F饱料 液液L和液'流体②蒸F的进量的汽焓-料焓q所F 精q量需 =0V~ 1q馏的F 热段L' 量V液' 流量

由q定义及物=料进衡进算料料可中的推V摩液出' 尔 :体L汽’量=化L占+热qLF总',进V' 料V’=量V-的(1-q分)F率

化工原理下1.4 理论板计算(逐板、图解

前提:F、xF, , q ,xD, xW不变

精馏段塔径 设备费

V (R 1)D

冷凝器规模 设备费

冷却剂用量 操作费 总

R V / V (1 q)F

提馏段塔径 再沸器规模

设备费 设备费

费 用

理论板数 加热蒸汽用量 操作费 ?

塔板效率基本不变 实际塔板数 设备费

适宜回流比的选择

费用

(对于全凝器)

x1 (1) y2

x

/ 2

(3) x2(1) y3 xn xF

yW

xm/

W xW

(对于 x1/ xn (2)

y

/ 2

( 3 )

x2/

泡进点料) (2) y3/ xm/ xW

N = n + m – 1 (包括塔釜)2

不同形式冷凝器的区别

采用分凝器有什么作用?

一是为了得到气相产品(在生产流程中常 作为下一个设备的气相进料);

二是为了除去比塔顶产品沸点低的组分, 此时塔顶产品就应是经分凝器后的液相产品。

此外,采用分凝器还可合理利用热能。

4

2.图解法 二、梯级图解法

梯级图解法又称麦克布—蒂利法,简称M—T法。

1)操作线的作法

5

❖ 精馏段操作线方程特点

yn1 xn

17

(2)最少理论板层数

一、全回流和最小回流比

R 越大 NT 越少

R1 R2

R3

xW

xF

xD

回流比与理论板层数的关系

一、全回流和最小回流比

回流比愈大,完成一定的分离任务所需的理 论板层数愈少。当回流比为无限大,两操作线与 对角线重合,此时,操作线距平衡线最远,气液 两相间的传质推动力最大,因此所需理论板层数

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、理论板

离开这种板的气液两相互成平衡,而且塔板上的液相

组成也可视为均匀的。

2、操作关系

yn+1与xn之间的关系

3、恒摩尔汽化 V1 = V2 = ...... = Vn = V

V1′ = V2′ = ......Vm′ = V ′

2009-11-10

4、恒摩尔溢流

L1 = L2 = ...... = Ln = L

= 120 × 0.8 −100 × 0.6 3 × 120

= 0.1

对原料液组成为xF2的下一股进料,其加料板以下塔段的 操作线方程与无侧线塔的提馏段操作线方程相同

2009-11-10

L′ = L + F1 + F2

V ′ = L′ − W = L + F1 + F2 − W

ym′ +1

=

L + qF L + qF −W

xm′

−

W L + qF

−W

xw

=

L′ V′

xm′

−

W V′

xw

各段操作线交点的轨迹方程分别为:

y = q1 x − xF1 q1 − 1 q1 − 1

y = q2 x − xF 2 q2 −1 q2 −1

2009-11-10

2009-11-10

• 理论板层数为9 • 自塔顶往下的第5层 为原料F1的加料板 •自塔顶往下的第8层为 原料F2的加料板

解: (1)产品量

2009-11-10

xF

=

41/ 78 41/ 78 + 59 / 92

= 0.4504

xD

=

97.5 / 78 97.5 / 78 + 2.5 / 92

=

0.9787

xw

=

1.8 / 78 1.8 / 78 + 98.2 / 92

= 0.0212

M F = 0.4504 × 78 + (1− 0.4504) × 92 = 85.69kg / kmol

2、精馏段操作线方程

2009-11-10

对总物料:

V =L+D

对易挥发组分:

Vyn+1 = Lxn + DxD

yn+1

=

L

L +D

xn

+

L

D +D

xD

=

R R+

1

xn

+

1 R+

1

xD

——精馏段操作线方程

R= L D

——回流比

2009-11-10

3、提馏段操作线方程

2009-11-10

对总物料:

= 0 ~1

L′ = L + qF V ′ = V + (q −1)F

(5)过热蒸汽进料

iF > iV

q<0

L′ = L −V ′′

V = V ′ + F + V ′′

对于饱和液体、汽液混合物及饱和蒸汽三种进料而言,q

值就等于进料中的液相分率。

2009-11-10

(3)q值与提馏段操作线方程

Q

q

=

总结: •塔段数(或操作线数)=塔的进出料数-1 •各段内上升蒸汽摩尔流量及下降液体摩尔流量分 别各自相同 •各段操作线首尾相接 •精馏段及提馏段操作线方程的形式与简单精馏塔 相同 •中间段的操作线方程应通过各段的物料衡算求得

2009-11-10

2009-11-10

分析: 求理论板层数 图解法

操作线 两股进料 三段?

解:

组成为xF1的原料液从塔较上部位的某加料板进入,该加 料板以上塔段的操作线方程式与无侧线塔的精馏段操作线方

程相同。

yn +1

=

R R +1

xn

+

1 R +1

xD

x D

= 0.8 = 0.267

R+1 2+1

c

xW

xF

xD

x

2009-11-10

c)q线方程

Vy = Lx + DxD - V ′y = L′x −Wxw

(V ′ −V ) y = (L′ − L)x − (DxD +Wxw) Q DxD + Wxw = FxF L′ − L = qF V ′ − V = (q −1)F

∴ y = q x − xF q −1 q −1

q = iV − iF = 0 iV − iL

L = L′ V ′ = V − F

(3)对于冷液进料

iF < iL

q = iV − iF iV − iL

>1

L′ = L + F + L′′ V ′ = V − L′′

2009-11-10

(4)汽液混合物进料

iL < iF < iV

q = iV − iF iV − iL

iV − iL

iV − iL

= 1+ iL − iF = 1 + 1775.4 = 1.225

iV − iL

7907.9

L′ = L + qF = 134.5 + 1.225 ×100 = 257kmol / h

V ′ = V + (q −1)F = 179.3 + (1.225 −1)×100= 201.8kmol / h

L1′ = L2′ = ...... = Lm′ = L′

5、恒摩尔流假设的条件

(1)各组分的摩尔汽化潜热相等; (2)气液接触时因温度不同而交换的显热可以忽略 ; (3)塔设备保温良好,热损失可以忽略。

2009-11-10

二、物料衡算和操作线

1、全塔物料衡算

对总物料:

F = D+W

对于易挥发组分:

第五章 蒸馏

Distillation

第三节 两组分连续精馏的

分析和计算

一、理论板及恒摩尔流 二、物料衡算和操作线 三、理论塔板层数的求法 四、几种特殊情况时理论板数 的求法 五、回流比的影响及其选择 六、理论板数的捷算法 七、实际塔板数、塔板效率 八、精馏装置的热量衡算

2009-11-10

一、理论板及恒摩尔流

FxF = DxD + WxW

2009-11-10

D = xF − xW F xD − xW

W =1− D

F

F

•当塔顶、塔底产品组成xD、xW及产品质量已规定,产品的 采出率D/F和W/F也随之确定,不能再自由选择; •当规定塔顶产品的产率和质量xD,则塔底产品的质量xW及 产率也随之确定而不能自由选择;

2009-11-10

因进料为饱和液体

∴V ′′ = V = (R +1)D, L′′ = L + F1

ys+1

=

L (R

+ F1 + 1) D

xs

+

DxD (R

− F1xF1 + 1) D

D如何求?

全塔物料衡算

总物料: F1 + F2 = D + W

易挥发组分: F1xF1 + F2 xF 2 = DxD + Wxw

(2)上升蒸汽量及回流量

精馏段:L = RD = 3× 44.8= 134.5kmol / h V = L + D = 134.5 + 44.83 = 179.3kmol / h

2009-11-10

(3)47℃进料时V ′、L′

将料液由47℃升温到93℃所需的热量为:

iV − iF = 85.69× 0.4504× (93 − 47) = 1775.4kcal / kmol

L′ − F

L

L′ = L + qF

Q F +V ′ + L = V + L′

V = V ′ − (q −1)F

提馏段操作线方程为:

ym′ +1

=

L + qF L + qF −W

xm′

−

W L + qF

−W

xw

2009-11-10

例:用一连续精馏装置在常压下,分离含苯41%(质 量%,下同)的苯-甲苯溶液。要求塔顶产品中含苯不低于 97.5%,塔底产品中含甲苯不低于98.2%,每小时处理的原 料量为8570kg。操作回流比为3,试计算: (1)塔顶及塔底的产品量; (2)精馏段上升蒸汽量及回流液量; (3)当原料于47℃进塔和蒸汽进塔时,提馏段上升蒸汽 量及回流液量 。 (苯的汽化潜热rA=93kcal/kg,甲苯的汽化潜热rB=87.5

继续加热

iV −iL = [93 + 0.30 × (99.5 − 93)]× 78 × 0.4504 + [0.45× (99.5 − 93)+ 87.5]× 92× (1− 0.4504)

= 3335.7 + 4572.2 = 7907.9kcal / kmol

2009-11-10

q = iV − iF = (iV − iL ) + (iL − iF )

•在规定分离要求时,应使 DxD ≤ FxF

•塔顶产品的组成应满足

xD

≤

FxF D

2009-11-10

塔顶易挥发组分回收率:易挥发组分从塔顶采出的量占全部 进料量中轻组分的百分数。

ηD

=

DxD FxF

×100%

塔底难挥发组分回收率:

ηW

= W (1− xW ) ×100% F (1− xF )