环氧富锌底漆施工工艺

环氧富锌漆施工工艺

环氧富锌漆施工工艺1. 环氧富锌漆的简介1.1 环氧富锌漆的定义环氧富锌漆是一种具有高性能防腐蚀能力的涂料,其主要成分是环氧树脂和富锌防腐颜料。

它不仅具有良好的物理和机械性能,还能够有效地提供金属表面的防腐蚀保护。

1.2 环氧富锌漆的特点•优异的耐候性:环氧富锌漆能在恶劣的气候和环境中长期保持良好的保护性能。

•高度的附着力:环氧树脂可以牢固地附着于金属表面,不易剥离。

•高耐化学性:环氧富锌漆可以抵抗多种化学物质的侵蚀和腐蚀。

•薄膜性能稳定:环氧富锌漆形成的薄膜稳定性好,不易老化和破裂。

2. 环氧富锌漆施工前的准备工作2.1 表面处理在施工环氧富锌漆前,必须对金属表面进行彻底的清洁和处理,以确保涂层能够良好地附着。

表面处理的步骤主要包括: 1. 去除金属表面的油污和杂质。

2. 清除旧漆膜和锈蚀物,可以采用机械清洗、喷砂、抛光等方法。

3. 进一步清除金属表面的锈蚀物,可以采用酸洗、钢丝刷刮擦等方法。

2.2 防护措施在施工环氧富锌漆时,必须采取一定的防护措施,以避免涂层污染和人身安全问题。

主要的防护措施包括: 1. 使用适当的防护设备,如手套、面具、护目镜等。

2. 在施工区域周围设置警示标志,提示他人远离施工现场。

3. 避免漆料接触皮肤和眼睛,如有接触应及时用清水冲洗。

3. 环氧富锌漆施工工艺步骤3.1 底漆施工底漆是环氧富锌漆的第一层涂料,它能提供金属表面的良好附着力和防腐蚀保护。

底漆施工的步骤主要包括: 1. 将环氧富锌底漆按照规定的比例进行充分搅拌,以确保涂料的均匀性。

2. 使用刷子、滚筒或喷枪将底漆均匀地涂刷在金属表面上。

3. 等待底漆干燥,时间一般根据环境条件和底漆厚度来定。

3.2 中间涂层施工中间涂层的作用是进一步加强涂层的防腐蚀能力和耐久性。

中间涂层施工的步骤主要包括: 1. 将环氧富锌中间涂层按照规定的比例进行充分搅拌。

2. 将中间涂层均匀地涂刷在已经干燥的底漆表面上。

3. 等待中间涂层干燥,时间一般根据环境条件和涂层厚度来定。

环氧富锌底漆使用方法

环氧富锌底漆使用方法一、施工准备1.检查底材是否干净,表面是否平整。

如有锈蚀、污垢或其他污染物,需进行除锈和清洁处理。

2.搅拌底漆液体使其均匀,避免固体沉淀。

3.将环氧富锌底漆稀释到合适的粘稠度,以便于施工。

二、底漆施工1.使用专用刷子或辊筒将环氧富锌底漆均匀涂刷在底材表面上。

施工时要求均匀薄厚一致,不得漏刷或漏涂。

2.涂刷时要采用合适的方法,例如先横刷再纵刷,或先内刷再外刷。

确保涂层成膜平整且无颗粒。

3.注意防止底漆扩散外溢,避免污染其他部位。

三、干燥处理1.根据环境温度和湿度,选择适当的干燥时间。

一般情况下,环氧富锌底漆的表干时间为8小时左右,彻底干燥时间为24小时。

2.干燥过程中需保持环境通风良好,避免灰尘、雾气等对涂层造成污染。

3.如需进行第二遍底漆施工,需要等待第一遍底漆完全干燥后方可进行。

四、涂装前处理1.在进行第二遍底漆施工或中间涂层施工前,需对涂层表面进行磨砂处理,使涂层表面变得粗糙,有助于涂料附着。

2.进行磨砂处理后,要彻底清除表面的粉尘和杂质。

五、注意事项1.施工时应避免环境温度过高或过低,湿度过大或过小。

一般建议施工环境温度在5-35摄氏度之间,湿度不超过85%。

2.严禁将底漆稀释液或底漆废液直接排入水源或土壤中,以免对环境造成污染。

3.使用完毕后,及时清洗刷子、辊筒等工具,避免底漆固化在工具上。

总结:环氧富锌底漆是一种防腐性能强、耐候性好的涂料,使用方法包括施工准备、底漆施工、干燥处理、涂装前处理和注意事项。

在实际施工中,需要注意材料的质量、操作的技术规范和环境的适宜性,以确保涂层具有良好的防腐性能和耐久性。

环氧富锌底漆施工工艺

环氧富锌底漆施工工艺环氧漆厂家:一.产品组成:环氧富锌底漆由双组分组成,组分一由环氧树脂、耐温树脂、耐温颜料、填料、溶剂、助剂组成。

组分二由脂肪胺、溶剂组成。

是组分一的固化剂。

二.特性及用途:环氧富锌底漆为双组分常温干燥用耐温漆,适用于钢铁构件、有色金属150℃下的防护与装饰。

三.施工方法:(1)将预涂物表面进行除油、除锈、除尘处理,喷砂除锈应达到GB8923—92标准Sa2.5级,手工除锈应达到 3.0级。

(2)施工前将组份一搅拌均匀,按配比加入组份二搅拌均匀,并用专用稀释剂调整至施工粘度,放置半小时熟化。

配比:底漆组份(一):组份(二)=100:3.5面漆组份(一):组份(二)=100:4.0(3)环氧富锌底漆可喷涂、刷涂,施工环境温度应在10℃以上。

室外施工喷涂后24小时内不得淋雨,底漆施工完毕,24小时后喷涂面漆,七天后交付使用。

(4)该漆活化期8小时,当天配漆,当天用完。

施工工具应及时用稀释剂清洗。

(5)用量参考:底漆:5~6平方米/公斤;面漆:6~7平方米/公斤。

小编说了那么多了,以上是强邦给您的专业解答,如有其它疑问请咨询我们专业客服,我们客服会给您更详细的解答,同时也期待着与您的合作哦~郑州强邦涂料是集科研,开发,产品制造,销售和售后服务与一体的高新技术型油漆生产企业。

郑州强邦致力于城市工业化进展的基础建设,扶持我们的客户做强做大。

我们的责任:做贴心品牌,以品质致胜,铸就中原企业!我们的使命:节能环保减耗,为中国工业化建设增彩!欢迎您的致电或者点击官网了解更多。

爱人者,人恒爱之;敬人者,人恒敬之;宽以济猛,猛以济宽,政是以和。

将军额上能跑马,宰相肚里能撑船。

最高贵的复仇是宽容。

有时宽容引起的道德震动比惩罚更强烈。

君子贤而能容罢,知而能容愚,博而能容浅,粹而能容杂。

宽容就是忘却,人人都有痛苦,都有伤疤,动辄去揭,便添新创,旧痕新伤难愈合,忘记昨日的是非,忘记别人先前对自己的指责和谩骂,时间是良好的止痛剂,学会忘却,生活才有阳光,才有欢乐。

环氧富锌底漆施工工艺及注意事项

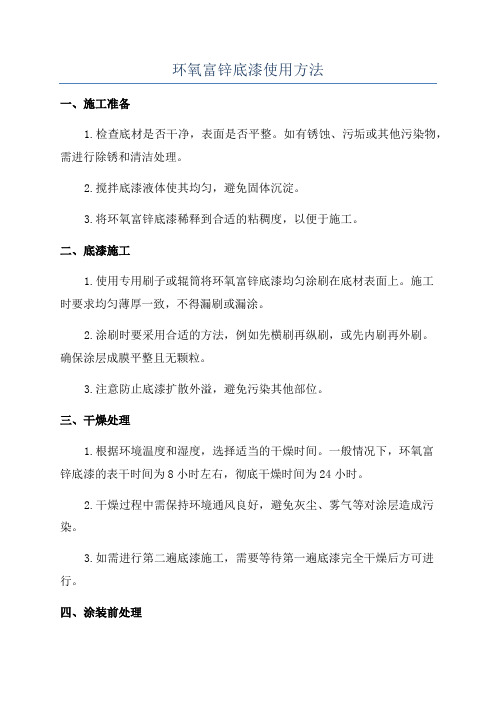

环氧富锌底漆施工工艺及注意事项环氧富锌底漆是以环氧树脂、锌粉为主要原料,增稠剂、填料、助剂、溶剂等组成的特种涂料。

主要用于钢管、储罐、钢结构、集装箱等。

环氧富锌底漆特性:防腐性能优异,附著力强,漆膜中锌粉含量高,具有阴极保护作用,耐水性能优异。

该产品防腐性能优异、机械性能好、附著力强,具有导电性和阴极保护作用。

一道成膜在75um以上,可用作车间预涂底漆。

其厚膜在15-25um时进行焊接,不影响焊接性能,此产品也可作为各种管材、煤气柜的防锈底漆使用。

环氧富锌底漆主要用途:适用于大气环境下,钢铁构件的防腐防锈底漆,特别是严苛的腐蚀环境、或者中长期的耐候需求情况下。

例如钢结构桥梁底漆、储罐外防腐底漆、集装箱外防腐底漆、钢结构防锈漆、船壳底漆、海港设施防腐底漆等。

环氧富锌底漆基本参数:颜色及外观:灰色、无光。

比重: 2.2-2.4kg/L干膜厚度:60μm湿膜厚度:80μm理论用量:270g/㎡²包装规格:25kg+2.5kg锌粉含量:干膜锌粉含量在80%左右。

稀释剂配比:实际使用两桶油漆配一桶稀料(11公斤)。

环氧富锌底漆施工技术参考:干燥时间:(25℃)表干≤1h,实干≤24h,完全干燥7d。

熟化时间:(20℃)30分钟。

适用期:配置完成的油漆需在6小时之内用完。

建议涂装道数:无气喷涂一道,刷涂或滚涂1-2道。

前道配套用漆:直接涂装在除锈质量达到Sa2.5级的钢铁表面上。

后道配套用漆:环氧面漆、氯化橡胶面漆、云铁环氧中间漆、氟碳面漆、丙烯酸面漆。

环氧富锌底漆技术指标:环氧富锌底漆施工工艺:(1)将预涂物表面进行除油、除锈、除尘处理,喷砂除锈应达到GB8923—92标准Sa2.5级,手工除锈应达到3.0级。

(2)施工前将组份一搅拌均匀,按配比加入组份二搅拌均匀,并用专用稀释剂调整至施工粘度,放置半小时熟化。

(3)环氧富锌底漆可喷涂、刷涂,施工环境温度应在10℃以上。

室外施工喷涂后24小时内不得淋雨,底漆施工完毕,24小时后喷涂面漆,七天后交付使用。

环氧富锌底漆的用途及施工方法

贮存期:存放于阴凉、干燥处,有效贮存期半年

包装:10千克/组、20千克/组

干膜厚度(μm)

湿膜厚度(μm)

理论涂布率(?/?)

膜厚范围(一道)

20~30

50~75

12.1~18.2

推荐膜厚(一道)

25

58

14.5

施工参考

热喷锌、热喷铝或无机富锌底漆干燥24h后可以进行封闭漆的喷涂。

表干时间

实干时间

可搬运

时间

完全固化时间

复涂间隔时间

最小值

最大值

23℃

2h

24h

24h

7d

14h

2个月

-5℃

4h

24h

48h

7d

24h

2个月

主要技术参数

检验项目

技术指标

附着力(划格法)/级≤

1

耐弯曲性/mm≤

2

健康与安全

为避免皮肤和眼睛接触到油漆,施工前应穿戴好工作服、手套、防护眼镜及面具等。如有油漆溅到皮肤上,应立即用温水、肥皂水或其它适当的清洗剂进行清洗,溅入眼睛应用大量清水进行冲洗,并及时请医生诊治。

施工现场应通风良好,喷涂施工时需佩戴空气面罩,以防吸入溶剂蒸汽和漆雾。切勿将涂料倒入下水道或排水管。

本产品含有易燃物,储存和施工中应远离明火,施工场所严禁吸烟。产品应放置儿童不宜取到的地方。

施工现场应通风良好,喷涂施工时需佩戴空气面罩,以防吸入溶剂蒸汽和漆雾。切勿将涂料倒入下水道或排水管。

本产品含有易燃物,储存和施工中应远离明火,施工场所严禁吸烟。产品应放置儿童不宜取到的地方。

备注:

以上资料及数据根据实验室测试和实际经验所得,因个别情况(如施工工艺,检测方法或涂料改进等)数据会有所差异。

环氧富锌底漆施工方案

环氧富锌底漆施工方案1. 简介环氧富锌底漆是一种使用环氧树脂为主要成膜物质,加入富锌粉末的底漆。

其主要功能是提供良好的防腐性能和优异的附着力,为后续涂层提供良好的基础。

2. 施工准备在进行环氧富锌底漆施工之前,需要进行一些准备工作:•清洁表面:确保施工表面干净,无油污、灰尘和杂物等。

•检查底材质量:检查底材表面是否平整,并修补任何损坏或凸起的部分。

•保护不需喷涂的部位:使用胶带覆盖那些不需要喷涂的地方,如螺丝孔、孔洞等。

3. 施工步骤步骤一:底漆搅拌在施工之前,需要充分搅拌底漆以确保里面的成分均匀混合。

使用搅拌棒将底漆进行搅拌,直至完全均匀。

步骤二:底漆稀释根据底漆的粘度以及施工环境,可以适量稀释底漆以便于喷涂。

将适量的底漆倒入容器中,再逐渐加入稀释剂并充分搅拌直至混合均匀。

步骤三:喷涂底漆使用专业的喷涂设备对底漆进行喷涂。

操作时应注意以下几点:•喷涂压力:根据厂家推荐,调整适宜的喷涂压力。

•喷涂距离:保持喷头与底材表面的距离恒定,确保喷涂效果均匀。

•喷涂速度:平稳移动喷涂设备,保持稳定的喷涂速度。

•喷涂次数:根据底漆的要求,可以进行多次喷涂以达到理想的涂层厚度。

步骤四:干燥底漆施工完成后,需要等待底漆完全干燥。

根据环境条件的不同,干燥时间可能会有所差异。

一般情况下,可以在室温下等待24小时。

4. 注意事项在进行环氧富锌底漆施工时,需要注意以下几点:1.避免施工在高温或高湿度的环境下,以免影响底漆的涂层效果。

2.使用适当的个人防护装备,如手套、口罩和护目镜等,以防止底漆对皮肤和呼吸系统的接触。

3.必须在底漆完全干燥后再进行后续涂层的施工。

4.底漆施工完毕后,确保设备和容器彻底清洗,以防止底漆固化。

结论环氧富锌底漆施工方案中的步骤清晰简明,操作简便。

通过正确施工,可以为涂层的耐腐蚀和附着力提供良好的保证。

在实际施工中,根据具体需求和环境条件的不同,可以适当调整施工方案以达到更好的效果。

环氧富锌底漆的用途及施工方法

环氧富锌底漆是一种高性能的防腐底漆,主要用于钢结构、钢构件、钢桥、钢管、钢板等金属表面的防腐涂装。

其主要作用是在金属表面形成一层坚固的防腐保护层,防止金属表面受到腐蚀和氧化。

环氧富锌底漆的施工方法如下:

1. 表面处理:首先需要对金属表面进行处理,包括除锈、清洗、打磨等,确保表面干净、光滑、无油污、锈迹等。

2. 搅拌:将环氧富锌底漆按照规定的比例搅拌均匀,确保底漆中的富锌颗粒均匀分布。

3. 涂刷:使用刷子或喷枪将底漆均匀涂刷在金属表面上,确保涂层厚度均匀、无漏涂、无气泡。

4. 固化:底漆涂刷完成后,需要进行固化处理,一般需要在室温下静置一段时间,或者使用加热设备进行加热固化。

5. 粗糙度检查:固化完成后,需要对涂层的粗糙度进行检查,确保涂层表面光滑、无瑕疵。

6. 涂装面漆:最后需要在底漆表面涂装面漆,以增强涂层的耐久性和美观度。

需要注意的是,环氧富锌底漆的施工需要在干燥、无风、无雨的环境下进行,避免底漆受到外界环境的影响。

同时,施工前需要对底漆的质量进行检查,确保底漆质量符合要求。

水性环氧富锌底漆的组成和使用说明

Long-tem Resistance to weather, water and salt water, excellent resistance to various oil and strong solvent. Excellent welding performance, Antistatic.

NOTICE: If consumers have not taken effective safety precautions (Refer to the specification), our company will NOT be responsible for any accident.

水性环氧富锌底漆必须由专业人员在工业场所使用。使用时请务必参照本说明书以及相关健康安全手册。若客户在使用本产品前,未能详细了解本产品的相关健康安全知识,请与本公司人员联系。

The paint contains volatile solvent and it is flammable, So must keep away from sparks and open flames. No smoking at workplace, Effective precautions (such as using explosion-proof electrical equipments. No static electricity accumulation or metal collision etc) also should be done so as to avoid product sparks.

环氧富锌底漆的用途及施工方法

贮存期:存放于阴凉、干燥处,有效贮存期半年

包 装:10千克/组、20千克/组 干膜厚度(卩m)

湿膜厚度(卩m)

理论涂布率(?/?)

膜厚范围(一道)

20〜30

50〜75

12.1-18.2

推荐膜厚(一道)

25

58

14.5

施工参考

热喷锌、热喷铝或无机富锌底漆干燥24h后可以进行封闭漆的喷涂。

盛年不重来,一日难再晨。及时宜自勉,岁月不待人

产品编码:环氧富锌底漆

类型:用于钢结构重防腐体系的底涂层

特点:漆膜强韧、防锈性能优越、配套性良好。

环氧富锌底漆J4310 J4312

特性:漆膜强韧、防锈性能优越、配套性良好。

用途:用于钢结构重防腐体系的底涂层

执行标准:HG/T3668-2000

技术指标:颜色:钢灰色,涂膜平整

粘度(混合后30分钟):60-90KU

表干时间(23C):1H实干时 Nhomakorabea(23C):24H

干硬(23C):7D

锌粉含量:>70%

包装规格:A组为20KG/桶,B组为1.5KG/桶

施工参数:稀释剂加入量:5-10%

理论涂布量:0.37KG/m2

重涂间隔(23C):6H—30D

表面处理: 喷砂除锈达到Sa2.5级,或手工除锈达St3级。 注意事项: 以下情况之一应禁止室外表面处理作业和涂装作业:

三

(1)将预涂物表面进行除油、 除锈、除尘处理,喷砂除锈应达到GB8923—92标准Sa2.5级,手工除锈应达到3.0级,即基本出白,喷砂后用压缩空气吹去浮尘后立即趁热喷涂本漆。

(2)施工前将组份一搅拌均匀,按配比加入组份二搅拌均匀,并用专用稀释剂调整至施

环氧富锌底漆使用方法及注意事项

环氧富锌底漆使用方法及注意事项1. 环氧富锌底漆的使用方法包括对表面进行清洁、打磨、涂刷等步骤。

2. 在使用环氧富锌底漆前,要确保表面干净、无油污和尘土,以确保底漆能够牢固附着。

3. 使用底漆前需要对表面进行打磨处理,以增加涂层的附着力。

4. 底漆的施工条件通常需要在一定的温度和湿度范围内进行,以保证涂层的质量。

5. 对于金属表面,环氧富锌底漆的使用前可能需要进行除锈处理。

6. 应在通风良好的环境下使用环氧富锌底漆,避免吸入有害气体。

7. 涂刷环氧富锌底漆时,要注意均匀涂刷,避免漏刷和擦刷不匀。

8. 应根据底漆的使用说明,选择合适的稀释剂进行稀释,以确保涂层的质量。

9. 在施工底漆的过程中,要注意避免产生静电和火种,防止引发安全事故。

10. 底漆施工完成后要及时清洗涂刷工具,避免底漆干固后清洗困难。

11. 使用环氧富锌底漆时,建议先对小范围区域进行试涂,检查效果和涂刷性能,再进行全面施工。

12. 底漆施工时要注意保持一致的涂刷厚度,以确保涂层的均匀性。

13. 应根据底漆的材料和牌号注意选择合适的干燥时间和干燥条件。

14. 使用底漆时要注意各种安全措施,如佩戴防护眼镜、口罩和手套。

15. 底漆施工完成后应根据要求进行涂层的养护,以确保涂层的质量和耐久性。

16. 应在底漆施工前对材料进行充分搅拌和搅拌,以确保底漆的质量和性能。

17. 应根据底漆的产品说明书和技术规范,选择合适的施工工艺和方法。

18. 应根据底漆的使用说明,选择合适的底漆涂刷、滚涂或喷涂方式。

19. 底漆施工前要对底漆的贮存条件和有效期进行检查,确保底漆的质量。

20. 应根据底漆产品的配方要求,选择合适的稀释剂和添加剂进行配比和混合。

21. 应根据底漆的使用说明,选择合适的底漆施工工艺和施工环境。

22. 底漆施工时要避免温度过高或过低,以免影响底漆的涂装效果和质量。

23. 应根据底漆的特性选择合适的底漆表面处理方式,如砂磨、喷砂等。

24. 应在底漆施工时注意控制涂刷厚度,以避免因过厚或过薄导致涂层的不稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环氧富锌底漆施工工艺公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

环氧富锌底漆施工工艺

涂漆前钢铁表面应除油、除尘、除锈、除氧化皮等附着物,根据使用环境达到不同的除锈标准,按GB8923 – 1988 涂装前钢材表面锈蚀等级和除锈等级执行。

一般使用环境应达到级;

2 涂料的准备

搅拌

将组分A充分搅拌,使上下层漆料均匀一致,无任何沉积物或结块存在。

混合

将组分A与组分B按包装桶上注明的配比,准确称量,并在搅拌下将组分二倒入组分一中,再将两组分充分搅拌均匀。

调整粘度

用专用稀释剂将漆料稀释至工作粘度:刷涂粘度为20 -25S;喷涂粘度为18-22S。

3 涂第一道底漆

用刷涂或喷涂的方法在经过表面处理的基体表面涂一层环氧防腐底漆,干燥4-12 h,干膜厚度为30~40μm。

4 涂第二道底漆

用刷涂或喷涂的方法在经过表面处理的基体表面涂一层环氧防腐底漆,干燥4-12 h,干膜厚度为30~40μm。

5 工序间检验

工序间检验包括表面处理是否达到要求,漆层的厚度与完整性。

表面应完整、均匀、无漏涂现象。

最终检验

涂层应连续、均匀、平整、无颗粒、无流挂或其他缺陷,颜色应均匀一致,厚度应达到要求。

修补

若漆层有露底或破损,应根据缺陷大小和严重程度,按上述工艺进行局部修补或全部返修。

6 注意事项

施工现场应保持干净、通风良好、严禁明火。

涂料应用专用稀释剂稀释,不得用其他稀释剂代替。

应根据涂覆面积,计划配料,两个组分配好后,应2-4h用完以防浪费.

杭州三鹰化工有限公司。