弹簧设计和计算

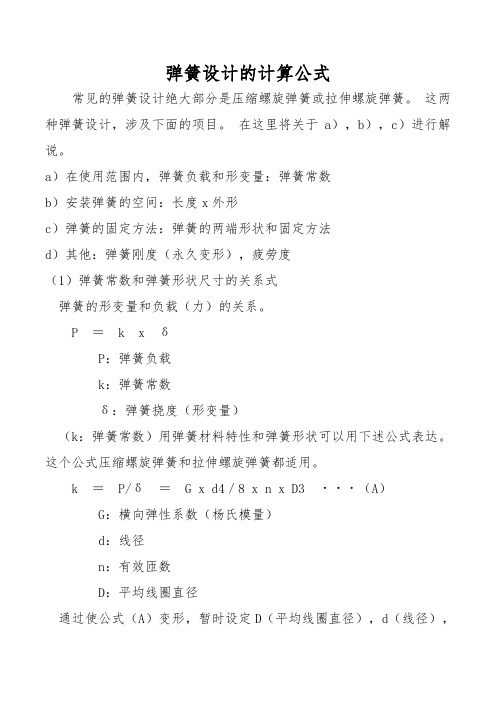

弹簧设计的计算公式

弹簧设计的计算公式

常见的弹簧设计绝大部分是压缩螺旋弹簧或拉伸螺旋弹簧。

这两种弹簧设计,涉及下面的项目。

在这里将关于a),b),c)进行解说。

a)在使用范围内,弹簧负载和形变量:弹簧常数

b)安装弹簧的空间:长度x外形

c)弹簧的固定方法:弹簧的两端形状和固定方法

d)其他:弹簧刚度(永久变形),疲劳度

(1)弹簧常数和弹簧形状尺寸的关系式

弹簧的形变量和负载(力)的关系。

P =k x δ

P:弹簧负载

k:弹簧常数

δ:弹簧挠度(形变量)

(k:弹簧常数)用弹簧材料特性和弹簧形状可以用下述公式表达。

这个公式压缩螺旋弹簧和拉伸螺旋弹簧都适用。

k =P/δ=G x d4/8 x n x D3 ・・・(A)

G:横向弹性系数(杨氏模量)

d:线径

n:有效匝数

D:平均线圈直径

通过使公式(A)变形,暂时设定D(平均线圈直径),d(线径),

k(弹簧常数)来计算有效匝数:n,或者根据已知的P,D,d,n ,来计算形变量:δ。

(2)弹簧的长度、外形的设计

弹簧长度是根据(允许形变量)与弹簧载荷之间的关系来选择和设计的。

(允许形变量)是会使弹簧变形或损坏的最大变形量(参考图1)。

弹簧设计计算

D(mm)

K1

Fc(N)

100

0.686

62724.63

100

0.686

15846.15

100

0.686

9093.29

分别为959219N和15846N)均大于工作载荷F(13186.81N),所 。

F/Fc 0.210 0.832 荷F下的变形量)

4*E 824000

1-μ² 0.91

碟簧片数 5

0.384

.2-2查得)

Fσ(许用载荷)/N 48000 13100 8610

f=0.75·h0 f(变形量)/mm

1.65 2.1 2.63

σⅡ或σⅢ/Mpa

1420 1050 1240

t代替

5/32

0.15625

H0/t 1.366666667

H0/t-1 0.366666667

C2验算

(H0/t-1)²

h0(碟簧压平时

H0

变形量)/mm (自由高度)/mm

A100

100

51

6

2.2

8.2

B100

100

51

3.5

2.8

6.3

C100

100

51

2.7

3.5

6.2

由C=D/d=100/51=1.96 从表7.2-5查得系数 K1=0.686

D(外径)/mm d(内径)/mm

C

100

51

1.96

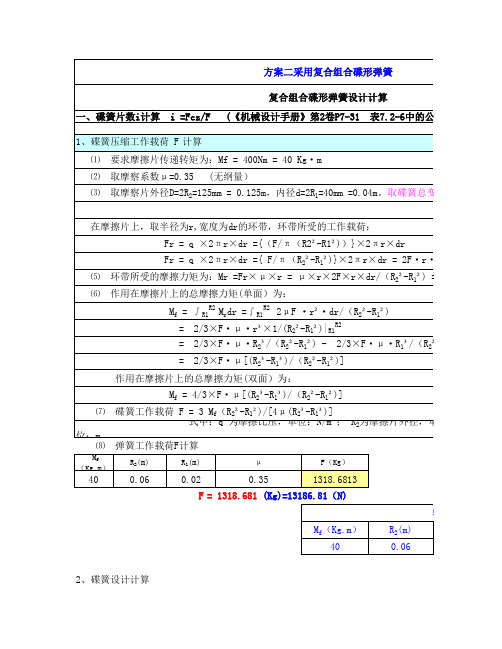

⑴ 采用A系列外径D=100mm 碟形复合组合弹簧(A100-1GB/T1972-1992)

Fc(N)

h0/t

A100

2.2

6

13186.81

弹簧的设计计算

名称与代号压缩螺旋弹簧弹簧直径d/mm由强度计算公式确定弹簧中径D2/mm D2=Cd弹簧内径D1/mm D1=D2-d弹簧外径D/mm D=D2+d弹簧指数C C=D2/d 一般4≤C≤6螺旋升角g/° 对压缩弹簧,推荐g=5°~9°有效圈数n由变形条件计算确定 一般n>2总圈数n1压缩n1=n+(2~2.5);拉伸n1=nn1=n+(1.5~2)( YⅠ型热卷);n1的尾数为1/4、1/2、3/4或整圈,推荐1/2圈自由高度或长度H0/mm两端圈磨平n1=n+1.5时,H0=np+dn1=n+2时,H0=np+1.5dn1=n+2.5时,H0=np+2d两端圈不磨平n1=n+2时,H0=np+3dn1=n+2.5时,H0=np+3.5d工作高度或长度Hn/mm Hn=H0-ln节距p/mm间距d/mm d=p-d压缩弹簧高径比b b=H0/D2展开长度L/mm L=pD2n1/cosg 弹簧弹力计算公式:压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最弹簧常数:以k表示,当弹簧被压缩时,每增加 1mm距离的负荷(kgf/mm);弹簧常数公式(单位:kgf/mm):K=(G×d4)/(8×Dm3×Nc) G=线材的钢性模数:琴钢丝G=8000 ;不锈钢丝G=7300;磷青铜线G=4500 ;黄铜线G=3500 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 Nc=有效圈数=N-2 弹簧常数计算范例:线径=2.0mm , 外径=22mm , 总圈数=5.5圈 ,钢丝材质=琴钢丝 K=(G×d4)/(8×Dm3×Nc)=(8000×24)/(8×203×3.5)=0.571kgf/mm拉力弹簧拉力弹簧的 k值与压力弹簧的计算公式相同。

拉力弹簧的初张力:初张力等于适足拉开互相紧贴的弹簧并圈所需的力,初张力在弹簧卷制成形后发生。

组合弹簧的设计与计算

组合弹簧的设计与计算

组合弹簧是一种由多个弹簧组成的复合弹簧,具有结构简单、能量密度高、工作稳定可靠等特点。

组合弹簧的设计与计算是一项重要的工作,需要考虑弹簧的材料、尺寸、弹性系数、刚度、阻尼等因素,以保证其满足要求的工作条件。

设计组合弹簧时,首先需要确定所需的弹簧力和工作环境,然后根据弹簧的工作原理和参数,选择合适的材料和尺寸进行设计。

在设计中,需要考虑各个弹簧之间的相互影响和协调,以保证组合弹簧的整体性能。

计算组合弹簧的弹性系数、刚度和阻尼等参数,可以采用经验公式、数值模拟和试验等方法。

其中,经验公式主要适用于设计简单的组合弹簧,数值模拟可以较准确地模拟组合弹簧的工作性能,试验则可以验证模拟结果和设计方案的可行性。

总之,组合弹簧的设计与计算是一项复杂而重要的工作,需要综合考虑多个因素,以保证组合弹簧能够满足工程要求。

- 1 -。

弹簧设计计算过程

弹簧设计计算已知条件:弹簧自由长度H0=796。

8mm弹簧安装长度L1=411mm 弹簧工作长度L2=227mm弹簧中径D=22。

3mm弹簧直径d=3.2mm弹簧螺距P=12mm弹簧有效圈数n=66弹簧实际圈数n1=68计算步骤:(1)初步考虑采用油淬火-回火硅锰弹簧钢丝60Si2MnA C 类,抗拉强度1716-1863MPa ,切变模量G=79GPa ,弹性模量E=206GPa 。

取b σ=1716MPa 。

(2)压缩弹簧许用切应力p τ=(0。

4~0。

47) b σ=(0。

4~0。

47)*1716MPa=686。

4~806。

52MPa 取p τ=686。

4MPa 。

(3)由于弹簧刚度尚未可知,但是弹簧的中径、直径、有效圈数都已知。

2.33.22==d D C =6。

9688(计算值在5~8之间) 6.9688615.046.9688416.96884615.04414+-⨯-⨯=+--=C C C K =1.2139 弹簧的最大工作压缩量Fn=795-227=568mm由公式348DP F Gd n n n =可得最大工作载荷34343.226685682.3798⨯⨯⨯⨯==nD F Gd P n n = 803.5758N 弹簧刚度663.2282.37983434'⨯⨯⨯==n D Gd P =1.4147N/mm 节距t=662.35.1795)2~1(0⨯-=-n d H =11。

9727≈12 计算出来的自由高度H0=nt+1。

5d=66*12+1.5*3.2=796。

8mm压并高度Hb=(n+1.5)d=(66+1。

5)*3。

2=216mm弹簧最小工作载荷时的压缩量F1=795—411=384mm 则最小工作载荷3431413.226683842.3798⨯⨯⨯⨯==nD F Gd P =543.2625N 螺旋角α=arctan(t/πD )=arctan (12/(3。

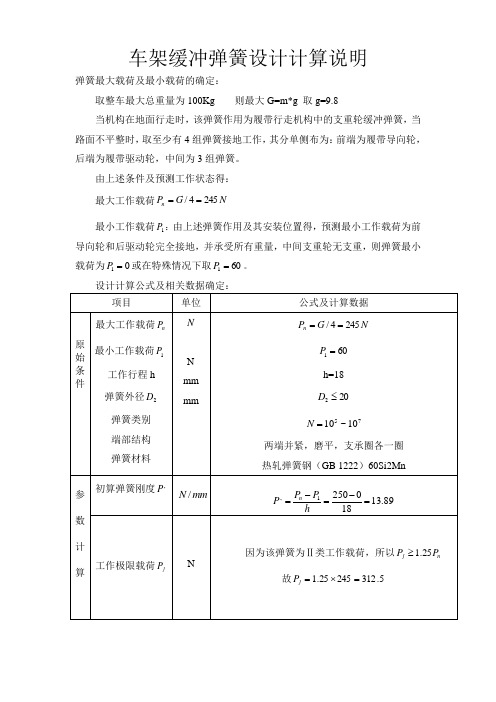

车架缓冲弹簧设计计算说明

车架缓冲弹簧设计计算说明

弹簧最大载荷及最小载荷的确定:

取整车最大总重量为100Kg 则最大G=m*g 取g=9.8

当机构在地面行走时,该弹簧作用为履带行走机构中的支重轮缓冲弹簧,当路面不平整时,取至少有4组弹簧接地工作,其分单侧布为:前端为履带导向轮,后端为履带驱动轮,中间为3组弹簧。

由上述条件及预测工作状态得: 最大工作载荷N G P n 2454/==

最小工作载荷1P :由上述弹簧作用及其安装位置得,预测最小工作载荷为前导向轮和后驱动轮完全接地,并承受所有重量,中间支重轮无支重,则弹簧最小载荷为01=P 或在特殊情况下取601=P 。

注:上表中的所有数据计算参数以及所查表格参数均查机械设计手册(第五版)单行版. 弹簧/成大先主编. —化学工业出版社,2010.1 ISBN 978-7-122-07143-9。

圆柱弹簧的设计计算

圆柱弹簧的设计计算圆柱弹簧是一种常见的弹性元件,通常用于机械装置和工具中。

它的设计计算是根据弹簧的工作负载和材料特性来进行的。

本文将详细介绍圆柱弹簧的设计计算过程及注意事项。

首先,设计计算的第一步是确定弹簧的工作负载。

弹簧的工作负载是指它所要承受的力或变形。

根据工程需求,我们需要确定弹簧承受的最大力和变形程度。

最大力通常是指弹簧所承受的静载或动载,而变形程度则是指弹簧的线材变形量。

这两个参数将成为后续计算的基础。

接下来,我们需要选择适当的弹簧材料。

弹簧材料应具备较高的弹性模量和耐久性,以确保弹簧在工作条件下不会发生塑性变形或断裂。

常用的弹簧材料有钢、不锈钢和合金钢等。

根据应用需求和弹簧所承受的最大力,我们可以选择适当的弹簧材料。

在选择弹簧材料后,我们需要计算弹簧的弹性常数。

弹性常数是指单位长度的弹簧线材在单位力下的变形量。

弹性常数可以根据弹簧线材的杨氏模量和截面形状来计算。

对于圆柱弹簧来说,弹性常数可以用以下公式进行计算:k=(G*d^4)/(8*D^3*n)其中,k是弹簧的弹性常数,G是弹簧线材的剪切模量,d是弹簧线材的直径,D是弹簧线材的直径和弹簧的外径之和,n是弹簧的圈数。

接下来,我们需要计算弹簧的刚度。

弹簧的刚度是指单位力下弹簧的变形量。

根据钩-氏定律,弹簧的刚度可以用以下公式计算:F=k*x其中,F是施加在弹簧上的力,k是弹簧的弹性常数,x是弹簧的变形量。

设计计算的最后一步是根据弹簧的刚度和工作负载来确定弹簧的尺寸。

根据弹簧的工作负载,我们可以确定所需的弹簧刚度。

然后,通过选择合适的材料和截面形状,我们可以计算出弹簧线材的直径和弹簧的外径。

此外,还需要考虑弹簧的几何形状和细节设计。

在设计过程中,还应注意以下几点:1.弹簧的刚度应能满足所需的负载要求,并在给定范围内调整。

2.弹簧的线材应具备足够的强度,以防断裂或塑性变形。

3.弹簧的圈数应满足实际应用需求,以确保弹簧在工作过程中具有足够的变形量。

弹簧设计基本公式

弹簧设计基本公式

以下是一些常见的弹簧设计公式:

1.线材应力公式:弹簧的线材应力是弹簧所承受的力和弹簧线材的横截面积之比。

线材应力可以通过以下公式计算:

σ=F/A

其中,σ是弹簧线材的应力,F是弹簧所承受的力,A是弹簧线材的横截面积。

2.弹簧刚度公式:弹簧的刚度是用来描述弹簧对外力的抵抗能力。

弹簧刚度可以通过以下公式计算:

k=(Gd^4)/(8nD^3)

其中,k是弹簧的刚度,G是弹簧材料的剪切模量,d是弹簧线材的直径,n是弹簧的有效圈数,D是弹簧的平均直径。

3.弹簧的最大应力和最大变形公式:最大应力和最大变形是弹簧的两个重要性能指标。

最大应力可以通过以下公式计算:

σ_max = 16F / (πd^3)

最大变形可以通过以下公式计算:

δ_max = (8Fn) / (πd^3G)

其中,σ_max 是弹簧的最大应力,δ_max 是弹簧的最大变形。

4.弹簧的自由长度公式:弹簧的自由长度是指弹簧未受到外力时的长度。

自由长度可以通过以下公式计算:

L_free = (n + 2) * d

其中,L_free 是弹簧的自由长度, n 是弹簧的有效圈数, d 是弹簧线材的直径。

这些是弹簧设计中常见的基本公式,通过这些公式可以计算和预测弹簧的各种行为和性能。

然而,弹簧的设计仍然是一个复杂的过程,需要考虑许多其他因素,如应力集中、疲劳寿命等。

因此,在进行弹簧设计时,还需要综合考虑其他相关的因素,以确保弹簧的可靠性和性能。

弹簧的冲量计算公式

弹簧的冲量计算公式弹簧是一种常见的弹性元件,广泛应用于机械、汽车、航空航天等领域。

在工程设计和计算中,弹簧的冲量是一个重要的参数,它可以帮助工程师们准确地预测弹簧的性能和行为。

本文将介绍弹簧的冲量计算公式及其应用。

首先,我们来了解一下什么是冲量。

冲量是一个物体在单位时间内受到的力的总量,它是一个矢量,具有大小和方向。

在弹簧的情况下,冲量可以帮助我们计算弹簧在受到外力作用时的变形和应力情况。

弹簧的冲量计算公式可以通过牛顿第二定律来推导。

牛顿第二定律表明,一个物体受到的力等于其质量乘以加速度,即F=ma。

在弹簧的情况下,我们可以将这个公式稍作修改,得到弹簧的冲量计算公式为:I = F t。

其中,I表示冲量,单位是牛·秒(N·s);F表示作用在弹簧上的力,单位是牛顿(N);t表示作用力的时间,单位是秒(s)。

这个公式告诉我们,冲量的大小取决于作用在弹簧上的力的大小和作用力的时间长短。

当作用力越大或作用时间越长时,弹簧的冲量就会越大。

在工程设计和计算中,弹簧的冲量计算公式可以帮助工程师们预测弹簧在受到外力作用时的变形情况。

通过计算作用力和作用时间,工程师们可以确定弹簧的变形程度和应力情况,从而选择合适的弹簧材料和尺寸,确保弹簧在工作过程中不会发生过大的变形或损坏。

除了在工程设计和计算中的应用,弹簧的冲量计算公式还可以帮助我们理解弹簧的物理特性。

通过计算不同作用力和作用时间下的冲量大小,我们可以了解弹簧在不同情况下的变形和应力情况,从而更好地掌握弹簧的工作原理和性能。

总之,弹簧的冲量计算公式是一个重要的工程工具,它可以帮助工程师们预测弹簧的性能和行为,选择合适的弹簧材料和尺寸,确保弹簧在工作过程中的稳定性和可靠性。

同时,这个公式也可以帮助我们更好地理解弹簧的物理特性,为弹簧的设计和应用提供理论基础。

希望本文的介绍能够对大家有所帮助,谢谢阅读!。

弹簧的设计计算

弹簧的设计计算名称与代号压缩螺旋弹簧弹簧直径d/mm由强度计算公式确定弹簧中径D2/mm D2=Cd弹簧内径D1/mm D1=D2-d弹簧外径D/mm D=D2+d弹簧指数C C=D2/d 一般4≤C≤6螺旋升角g/° 对压缩弹簧,推荐g=5°~9°有效圈数n由变形条件计算确定 一般n>2总圈数n1压缩n1=n+(2~2.5);拉伸n1=nn1=n+(1.5~2)( YⅠ型热卷);n1的尾数为1/4、1/2、3/4或整圈,推荐1/2圈自由高度或长度H0/mm两端圈磨平n1=n+1.5时,H0=np+dn1=n+2时,H0=np+1.5dn1=n+2.5时,H0=np+2d两端圈不磨平n1=n+2时,H0=np+3dn1=n+2.5时,H0=np+3.5d工作高度或长度Hn/mm Hn=H0-ln节距p/mm间距d/mm d=p-d压缩弹簧高径比b b=H0/D2展开长度L/mm L=pD2n1/cosg 弹簧弹力计算公式:压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最弹簧常数:以k表示,当弹簧被压缩时,每增加 1mm距离的负荷(kgf/mm);弹簧常数公式(单位:kgf/mm):K=(G×d4)/(8×Dm3×Nc) G=线材的钢性模数:琴钢丝G=8000 ;不锈钢丝G=7300;磷青铜线G=4500 ;黄铜线G=3500 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 Nc=有效圈数=N-2 弹簧常数计算范例:线径=2.0mm , 外径=22mm , 总圈数=5.5圈 ,钢丝材质=琴钢丝 K=(G×d4)/(8×Dm3×Nc)=(8000×24)/(8×203×3.5)=0.571kgf/mm拉力弹簧拉力弹簧的 k值与压力弹簧的计算公式相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弹簧设计和计算一.弹簧按工作特点分为三组二.I组:受动负荷(即受力忽伸忽缩,次数很多)的弹簧,而且当弹簧损坏后将引起整个机构发生故障.例如:发动机的阀门弹簧、摩擦离合器弹簧、电磁制动器弹簧等。

三.U组:受静负荷或负荷均匀增加的弹簧,例如安全阀和减压阀的弹簧,制动器和传动装置的弹簧等。

四.川组:不重要的弹簧,例如止回阀弹簧手动装置的弹簧,门弹簧和沙发弹簧等。

五.按照制造精度分为三级六.1级精度:受力变形量偏差为土5%勺弹簧,例如调速器和仪器等需要准确调整的弹簧。

七.2级精度:受力变形量偏差为土10%勺弹簧,例如安全阀、减压阀和止回阀弹簧,内燃机进气阀和排气阀的弹簧。

八.3级精度:受力变形量偏差为土15%勺弹簧,不要求准确调整负荷的弹簧,象起重钩和缓冲弹簧、刹车或联轴器压紧弹簧等。

九■名词和公式1。

螺旋角:也叫“升角”,计算公式是:螺旋角的正切tg-盘;式中:t---弹簧的节距;D2---中径般压缩弹簧的螺旋角a =6~9°左右; 2。

金属丝的展开长L=^± ~二。

2n+钩环或腿的展开长;COSG式中:n1=弹簧的总圈数;n=弹簧的工作圈数。

3。

弹簧指数:是弹簧中径D2与金属丝直径d的比,又叫“旋绕比”,用C来代表,即: C =2 ; d在实用上C>4,太小了钢丝变形很厉害,尤其受动负荷的弹簧,钢丝弯曲太厉害时使用寿命就短。

但C也不能太大,最大被限制于C<25。

C太大,弹簧本身重量在巨大的直径上不断地颤动而发生摇摆,同时缠绕以后容易松开,直径难于掌握。

一般C=4~9弹簧指数C可按下表选取。

表弹簧指数C选择4•用弹簧应力计算公式的时候,还要考虑金属丝弯曲的程度对应力的影响,而加以修正。

这影响强度计算的弯曲程度,叫“曲度系数”,分别用下式表示:压、拉弹簧曲度系数k二归1 0615;4C 一4 C扭转弹簧曲度系数k^^^1;4C — 4为了便于计算,根据上面两个公式算出K和K1值,列成表2:曲度系数K和K1表5.计算扭转弹簧刚度时,主要是受弯曲应力。

因此,使用的是弹性模数E。

钢的E=2.1"04(公斤力/毫米2);铜的E=0.95"04(公斤力/毫米2)6 •计算压缩、拉伸弹簧时,主要是受剪切应力。

因此使用的是剪切弹性模数G钢的剪切弹性模数3 8000 (公斤力/毫米2);青铜的剪切弹性模数S4000 (公斤力/毫米2)。

7•工作圈数和支承圈工作圈的作用是使弹簧沿轴线伸缩,是实际参加工作的圈数,又叫“有效圈数”,用n来表示。

支承圈的功用,是用来保证压缩压缩弹簧在工作时轴线垂直于支承端面,但并不参加弹簧工作。

因此,压缩弹簧的两端至少各要3/4圈拼紧,并磨平作为支承面。

磨薄后的钢丝厚度约为1/4d,尾部和工作圈贴紧。

重要的压缩弹簧,两端的结束点要在相反的两边,以使受力均匀。

所以一般压缩弹簧的总圈数多带有半圈的,如623圈、10 12圈等。

压缩弹簧的工作圈是从按计算的螺旋角卷制时算起,而拉伸弹簧是从钩的弯曲处开始计算。

压缩弹簧必须有支承圈,扭簧和拉伸簧由于两端有腿或钩环,所以没有支承圈。

选择压缩弹簧工作圈的要点是:必须考虑到安装地位的限制和稳定性,圈数不要太多,同时也要考虑到受力均匀和能耐冲击疲劳,因此圈数也不能太少。

在一般情况下,压缩弹簧工作圈数选择是:在不重要的静负荷作用下,n >2.5圈,经常受负荷或要求受力均匀时n》4圈,而安全阀弹簧对受力均匀的要求很严格,所以n》6圈。

至于受动负荷如排气阀弹簧,也要求n》6 圈。

n》7圈的弹簧,两头的支承圈数要适当加多,但每边不超过 1 14圈。

因此,总圈数为:n1 =n 1.5~ 2.5。

8 •刚度与弹簧指数、圈数的关系压、拉弹簧的刚度是指产生1毫米的变形量所需要的负荷。

扭转弹簧的“扭转刚度”是指扭转1 °所需要的力矩。

刚度越大,弹簧越硬。

我们知道,弹簧钢丝直径d越粗,而材料的G或E越大时,弹簧刚度或扭转刚度也越大;相反的,中径D2越大或工作圈数n越多时,弹簧刚度也越小。

因此它们的关系是:压、拉弹簧的刚度P = Gd g,(公斤力/毫米);8D;n单圈变形量的用处很大,它可以作为比较计算的基础10•抗拉极限强度匚b ;允许弯曲工作应力扭转弹簧的受力,主要是弯曲应力,所以应计算值;压、拉弹簧在工作时所产生的应力主要是扭转应力,在极限负荷P 3作用下所产生的应力,叫“允许扭转极限应力”,以.来表示;在工作负荷P 2作用下所产生的应力 叫“允许扭转工作应力,用 □来表示。

计算代号表3扭转弹簧的扭转刚度MEd 43664D 2n(公斤力•毫米/度)9.单圈变形量在负荷P 作用下,压缩、拉伸弹簧一圈的变形量,叫“单圈变形量”圈变形量f ,就可以求出总变形量F=fn 。

,用f 表示。

如果已知单总变形量F 的计算公式是:38PD 2 n Gd 4(毫米);将n=1代入,便得压、拉弹簧的单圈变形量8PD ; Gd 4,(毫米)四•弹簧材料和允许工作应力的确定1 •材料分类和性能,根据化学成分来分,弹簧钢大致分为几种,它的性能如下:优质碳素钢(例如正、中、高级碳素弹簧钢丝)是廉价的弹簧钢,有相当好的耐疲劳强度。

但是,如果含碳太高,在热处理时表面容易脱碳。

此外,它不能在大于120° C的温度下正常工作。

低锰钢(例如60M)价廉、脱碳少,但淬火后容易产生裂缝和热脆。

硅钢(例如60Si2M n)来源比较广,容易热处理,可淬性高,缺点是表面容易脱碳,而且容易石墨化。

铬钒钢(例如50CVA是耐疲劳和抗冲击最好的弹簧钢,有很高的机械性能,并能在400° C 以下工作,但价格比较贵,使用上受到限制。

不锈钢、青铜或锡锌青铜,有耐腐蚀的特点,所以在化学工业中多数都采用这种材料的弹簧,但是由于青铜类的材料不易热处理和机械性能差,所以一般机械都尽量避免采用这种弹簧材料。

在卷绕工艺上,弹簧材料可分为下面两中:一种是冷绕的弹簧材料:当钢丝直径d<8毫米时,一般都采用冷绕,因为有些弹簧钢丝经制造厂用特殊方法热处理后冷拉而成(例如琴钢丝或正、中、高级碳素弹簧钢丝)强度很高,冷绕后不必再淬火,但必须进行低温回火,以消除内应力(青铜丝也要采用冷绕后进行低温回火)。

但是有的弹簧钢丝(例如60Si2M n)在出厂的时候没有经过热处理,冷卷成弹簧后,必须进行淬火和回火。

另一种是热卷弹簧材料:凡钢丝直径d>8毫米的,或弹簧指数C特别小的弹簧,或者是某些合金弹簧钢丝(例如60Si2M n、50CVA等),直径虽然不很大,但由于钢丝太硬,不容易冷绕,也应该用热绕的方法制成弹簧,然后再进行淬火和回火。

弹簧材料特性和允许工作应力的确定表,表4注:1。

表中的T或[T ]值是参考性质而不是硬性的规定。

表中所列的(T b值可参看表6、7、8、9、10。

2.压、拉圆弹簧在川组工作特点下,材料的T值如表所示,而U组工作特点的[T ]=0.8 T ,I组的[T ]=0.6 T,表中已打好折扣。

3.如用带钩腿的拉伸弹簧,T值应降低25%4 .如为扭转弹簧,则T" 1.25 T。

其他弹簧钢丝机械性能表,表5正级碳素弹簧钢丝的抗拉极限强度(7 b和允许扭转工作应力[T ](公斤力/毫米)表。

表6中级碳素弹簧钢丝的抗拉极限强度(7 b和允许扭转工作应力[T ](公斤力/毫米)表。

表7高级碳素弹簧钢丝的抗拉极限强度7 b和允许扭转工作应力[T ](公斤力/毫米)表。

表8H H H HM 3M2D D 公斤HM102公斤1P 2公斤五.弹簧 ,公斤 公斤工作图扭转弓簧淮图拉伸单时图技术要求1•弹簧材料 2•展开长 L=毫米 3•旋向 (左或布 4.工作圈数 n=圈5•总圈数包括公差门=圈6. 热处理7. 表面处理8. 制造、试验和验收条件压缩弹簧工作图(公斤力/毫米 2)要的弹簧)的 [T ]的[T ]0.3265 133 106 80 0.5 265 133 106 80 0.8 260 130 104 78 1 250 125 100 75 1.2 240 120 96 72 1.4 230 115 92 69 1.6 220 110 88 66 1.8 210 105 84 63 2 200 100 80 60 2.5 180 90 72 54 3 170 85 68 51 3.5 165 83 66 50 4 160 80 64 48 4.5 150 75 60 45 5 150 75 60 45 6 140 705642有色金属弹簧丝的机械性能表。

表9锡锌青铜弹簧丝 硅锰青铜弹簧丝直径 (毫米) 抗拉极限(T b(公斤力/毫 米2) 延伸率S 10% 直径 (毫米)抗拉极限T b (公斤力/毫米2)延伸率S 10% 1.0~2.5 90 5 0.7~1.5 100 5 2.5~4.0 85 10 2.0~3.5 95 10 4.0~8.0 83 10 3.5~4.5 90 10 8.0~10 78208.0~10 8530於P 2-六•压缩、拉伸弹簧的计算基本公式。

压缩一拉伸圆弹簧公式简表,表10■ d 38KD 2七•扭转弹簧的计算 1 •计算的基本问题a.扭转弹簧和压、拉弹簧一样,计算的基本问题也是负荷、变形和应力的问题,但不以F 来表示,而是用扭矩M 和扭转角「来表示负荷和变形b •扭转弹簧在M 2的作用下,所产生的内应力主要是弯曲应力[c ],而不是扭转应力[T ] 假如不知道材料的弯曲应力[c ],可以按下式换算: c" 1.25 T 或[c ]〜1.25[ T ]。

一般弹簧的允许弯曲工作应力[c ],可以直接从表4中查出。

①拉伸弹簧在卷绕过程中,使具有初应力时,圈数n= 8 P 2 - P o D ;F 2Gd 4式中预加负荷c •影响弹簧指数的曲度系数,以 Q = 归1来表示,它跟压、拉弹簧的 K 不同,这点在表4C — 42已区分清楚,查表时不要弄错。

d •当扭转弹簧在工作时,圈和圈之间将相靠紧摩擦的很厉害, 因此建议:间距0.5毫米, 并加润滑油。

e .对于压、拉螺旋弹簧的卷绕方向是左还是右旋,一般对工作,没影响(除非是串联或同心 弹簧才用反向)。

对于扭转弹簧,一定要注意它的旋向,不能弄错,否则就会造成报废。

扭转弹簧转动的方向不能采取逆转,那样会使弹簧张开而不能工作。

正确的旋绕方法就象给 钟表上发条一样,越旋越紧。

可是,这样又带来了副作用,当各圈在顺转收闭时,间隙过小的芯轴,就会被咬住转不动。

因此,必须计算出在最大扭转角时的内径缩小值。

从理论上讲,当扭转弹簧扭紧时,假定 各圈为均匀地缩小,那末其内径的理论平均缩小值为:D/PD 2 丄—;360n 沁根据上式,就不难求出扭转后的中径值 D 2 =D 2——n +360(A1)n和扭转后的内径D 1二D 2 -d 。