介绍磨机研磨体填充率的测定方法

精确测量球磨机介质充填率的方法与流程

精确测量球磨机介质充填率的方法与流程以精确测量球磨机介质充填率的方法与流程为标题,本文将介绍如何准确测量球磨机介质充填率的方法与流程。

一、引言球磨机是一种常用的研磨设备,广泛应用于矿山、冶金、建材等行业。

球磨机的工作效果与介质充填率密切相关,因此准确测量介质充填率对于优化球磨机的运行效率至关重要。

二、方法一:直接测量法直接测量法是一种常用的测量介质充填率的方法。

具体步骤如下:1. 准备工作需要准备好测量工具。

常用的测量工具有钢尺、测量卡尺等。

此外,还需要准备一些标识物,如颜色鲜明的小球等,用于标记测量点。

2. 测量过程将球磨机停机,并确保介质已经停止运动。

然后,随机选择几个位置,在球磨机筒体内测量介质的高度。

使用测量工具在选定的位置上测量介质的高度,并记录下来。

重复测量过程,直至测量点覆盖整个筒体。

3. 计算充填率根据测量数据计算介质充填率。

充填率的计算公式为:介质充填率= (介质体积/ 总体积) × 100%。

介质体积可通过测量的介质高度和筒体截面积计算得到,总体积为球磨机筒体的容积。

三、方法二:间接测量法间接测量法是另一种常用的测量介质充填率的方法。

具体步骤如下:1. 准备工作需要准备好测量工具和标识物,同样可以使用钢尺、测量卡尺等测量工具,并准备一些颜色鲜明的小球用于标记。

2. 测量过程将球磨机停机,并确保介质已经停止运动。

然后,随机选择几个位置,在球磨机筒体内测量介质的高度。

使用测量工具在选定的位置上测量介质的高度,并记录下来。

重复测量过程,直至测量点覆盖整个筒体。

3. 计算充填率根据测量数据计算介质充填率。

充填率的计算公式为:介质充填率= (介质体积/ 总体积) × 100%。

介质体积的计算可以通过测量介质高度和筒体截面积得到,总体积为球磨机筒体的容积。

四、方法比较与注意事项直接测量法和间接测量法都可以用于测量球磨机介质充填率,但各有优缺点。

直接测量法准确性较高,但需要停机操作,影响生产效率;间接测量法无需停机,但准确性相对较低。

利用CAD技术计算磨机研磨体填充率

2001(7):17—19.

式中:

卜研磨体断面面积,InIn2;

D一图中标注角度,(o);

沙——研磨体填充率,%。

Dr磨机有效直径,mm;

&~磨机有效断面积,mm2;

卜磨机中心点到研磨体断面距离,mm;

三——研磨体断面弦长,mm;

3

CAD计算填充率在实际生产中的应用

统控制,温度PID使用它进行运算,并且调节液体流 量。液体流量PID使用温度PID的输出,运算并且调 节泵的速度,其增湿塔喷雾冷却系统自2010年9月投入运行 以来,中控室远程控制温度设定为2120C,烟气入增 湿塔温度一般在280~3300C,经增湿塔喷雾后温度控 制在215℃左右,由于增湿塔出口温度得到有效控制, 袋除尘器工作正常,废气排放指标符合国家标准。

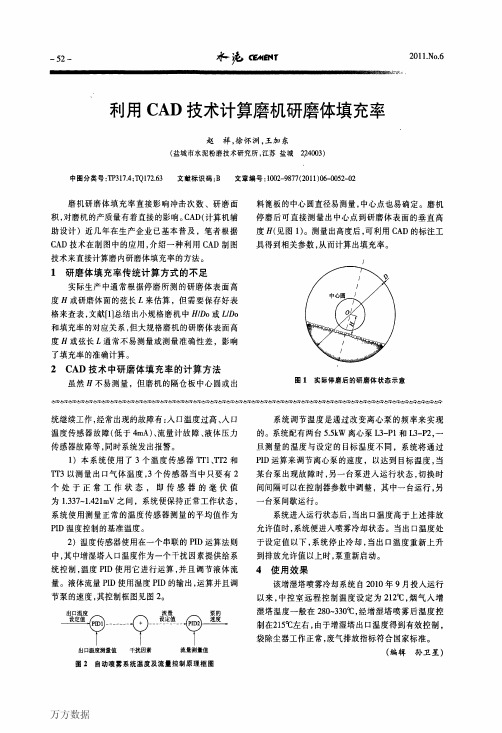

料篦板的中心圆直径易测量,中心点也易确定。磨机

停磨后可直接测量出中心点到研磨体表面的垂直高

度日(见图1)。测量出高度后,可利用CAD的标注工 具得到相关参数,从而计算出填充率。

技术来直接计算磨内研磨体填充率的方法。 1研磨体填充率传统计算方式的不足

实际生产中通常根据停磨所测的研磨体表面高 度日或研磨体面的弦长£来估算,但需要保存好表 格来查表,文献[1]总结出小规格磨机中H/Do或L/Do 和填充率的对应关系,但大规格磨机的研磨体表面高 度日或弦长L通常不易测量或测量准确性差,影响 了填充率的准确计算。

计算方法如下:

Js=手球缶一0.5HL

sF孚D}

‘+

砂=鲁

.)o

荷只有60%左右,一仓易饱磨,磨头经常出现返料现 象。磨机正常运转中急停磨后进磨测得H。=630mm, 利用CAD标注出£1=3426mm,E1=139.60,计算出沙l_ 28.5%。砂,和沙两者的差值大于2%,一仓的球料比 偏小。检查隔仓板时发现由于双层隔仓板中筛分板的 筛缝中心距为15~16mm,使得筛分板的孔隙率只有 9%左右,影响了隔仓板的过料能力。后更换为筛缝中 心距为9—10mm的筛分板,孔隙率达13%。更换后产 量上升到90~92t/ll,选粉机的循环负荷在100%左右。 磨机正常运转中急停磨后进磨测得H2=660mm,沙:= 27.4%,说明磨内球料比合适,系统效率较高。 参考文献:

(完整word版)球磨机研磨体的填充率(word文档良心出品)

球磨机研磨体的填充率、级配判断与补充量的方法(球磨机研磨体装载量和级配虽有些公式可以参考,但一般还是靠经验调配。

钢球级配还是以多级配球较多,在使用分级衬板时,磨仓内在长度方向上(进料端到出料端)各点处的物料平均粒径是逐渐降低的,钢球在各点处的平均球径也应该是逐渐降低,两条曲线的走势应该是一致的。

调整钢球级配时要考虑到钢球尺寸的减小并不是一致的。

例如有文献介绍,通过试验和计算得出,当90mm的钢球磨损至80mm时,同比,80mm的钢球磨损至71.11mm,70mm的钢球磨损至63.20mm,60mm的钢球磨损至56.20mm。

显然,若只补大球,则平均球径必然有变大的趋势。

研磨体装载量和级配是否合理,可通过下述四种方法在生产实践中进行检验和调整。

1、根据磨机产量和产品细度进行检验分析(1)当磨机出现产量低、产品细度粗时,说明研磨体装载量不足或研磨体磨耗太大,此时应添加研磨体。

(2)当磨机出现产量高、产品细度粗时,说明磨内研磨体的冲击力太强,研磨能力不足,物料的流速过快所致。

此时应适当减少大球,增加小球和钢段以提高研磨能力,同时减少研磨体之间的空隙,使物料在磨内的流速减慢,延长物料在磨内的停留时间,以便得到充分的研磨。

(3)如磨机出现产量低、产品细度细时,其原因可能是小钢球太多、大钢球太少而造成的。

磨内冲击破碎作用减弱,而相对研磨能力增强。

(4)若磨机产量高、产品细度又细时,说明研磨体的装载量和级配都是合理的。

2、根据磨音判断在正常喂料的情况下,一仓钢球的冲击较强,有哗哗的声音。

若第一仓钢球的冲击声音特别洪亮时,说明第一仓钢球的平均球径过大或填充率较大;若声音发闷,说明第一仓钢球的平均球径过小或填充率过低了,此时应提高钢球的平均球径和填充率。

第二仓正常时应能听到研磨体的唰唰声。

3、检查磨内物料情况在磨机正常运转、正常喂料的情况下,根据生产经验,球仓中的钢球应露出半个钢球于料面上。

如钢球外露太多,说明装载量偏多或钢球平均球径太大;反之,说明装载量偏少或钢球平均球径太小。

球磨机填充率计算简单方法

球磨机填充率计算简单方法球磨机是一种常用的磨矿设备,用于将矿石等物料进行研磨。

在球磨过程中,填充率是一个重要的参数,它表示磨矿机筒体内装入研磨介质的比例。

填充率的大小直接影响到研磨效果和产量,因此准确计算填充率对于优化球磨机的工作状态具有重要意义。

计算球磨机填充率的方法有多种,其中比较简单且常用的方法是通过测量球磨机筒体内装入研磨介质的质量和筒体容积来计算。

具体步骤如下:1. 准备工作:首先需要准备一定质量的研磨介质,常见的研磨介质有钢球和砂石等。

同时,还需要测量球磨机筒体的容积,可以用容量瓶等器具进行测量。

2. 装入研磨介质:将准备好的研磨介质装入球磨机筒体内,注意要均匀分布,避免出现局部堆积或空隙。

3. 测量研磨介质质量:使用天平等仪器,将球磨机筒体内的研磨介质取出,并将其质量进行测量。

确保测量时要将筒体内的介质全部取出,避免漏测或多测。

4. 计算填充率:根据测量得到的研磨介质质量和筒体容积,可以计算填充率。

填充率的计算公式为:填充率 = 研磨介质质量 / (筒体容积 * 研磨介质的密度)其中,研磨介质的密度可以通过测量得到,也可以参考相关文献或规范。

填充率的计算结果一般以百分比的形式表示,常用的单位有%或‰。

通常情况下,球磨机的填充率在70%~80%之间较为合适,过低或过高的填充率都会对研磨效果产生不利影响。

需要注意的是,填充率的计算结果可能会受到一些因素的影响,如研磨介质的粒径分布、筒体内其他物料的存在等。

因此,在实际应用中,还需要根据具体情况进行适当修正和调整。

总结起来,球磨机填充率的计算方法相对简单,通过测量研磨介质的质量和筒体的容积,可以得到填充率的估算值。

合理控制填充率对于球磨机的正常运行和研磨效果具有重要意义。

在实际操作中,还需要考虑其他因素的影响,并进行适当的修正和调整,以获得更准确的填充率值。

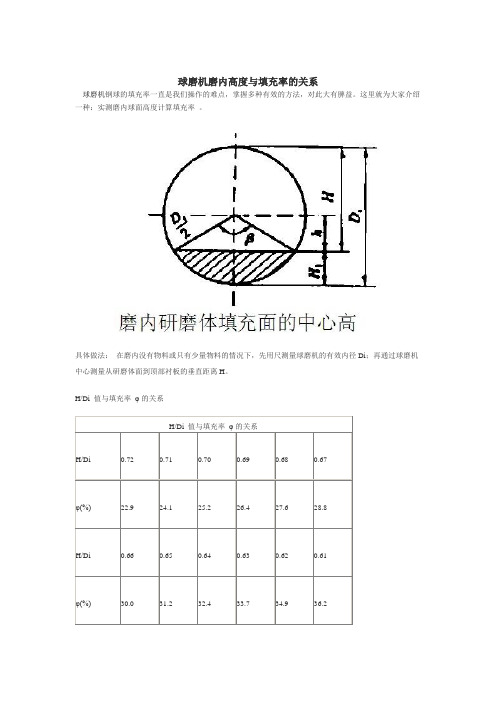

球磨机磨内高度与填充率的关系

球磨机磨内高度与填充率的关系

球磨机钢球的填充率一直是我们操作的难点,掌握多种有效的方法,对此大有脾益。

这里就为大家介绍一种:实测磨内球面高度计算填充率。

具体做法:在磨内没有物料或只有少量物料的情况下,先用尺测量球磨机的有效内径Di;再通过球磨机中心测量从研磨体面到顶部衬板的垂直距离H。

H/Di 值与填充率φ的关系

H/Di 值与填充率φ的关系

H/Di 0.72 0.71 0.70 0.69 0.68 0.67

φ(%)22.9 24.1 25.2 26.4 27.6 28.8

H/Di 0.66 0.65 0.64 0.63 0.62 0.61

φ(%)30.0 31.2 32.4 33.7 34.9 36.2

1、确定了介质的填充率,就可算出介质的装填量。

2、介质装填量的多少,不但直接影响着粉磨过程的冲击次数和研磨面积,而且还影响着介质本身的提升高度,即对物料的冲击力。

3、装填量少,粉磨效率低,装填量过多,球磨机运转时,内层介质易产生干扰,破坏了介质的正常运动,粉磨效率也要降低。

一种磨机充填率的确定方法[发明专利]

![一种磨机充填率的确定方法[发明专利]](https://img.taocdn.com/s3/m/1ea2b9cabcd126fff6050b10.png)

专利名称:一种磨机充填率的确定方法

专利类型:发明专利

发明人:肖庆飞,王玛斗,李玉金,崔忠远,张柳一,李博,徐石东,高泽东

申请号:CN201310677487.2

申请日:20131213

公开号:CN103721799A

公开日:

20140416

专利内容由知识产权出版社提供

摘要:一种磨机充填率的确定方法,尤其涉及一种大型磨机充填率的确定方法。

其特征在于其确定过程采用减充填率试验期来减少球荷,拐点观察期观察磨矿产品细度变化,回调增加充填率期恢复要求的磨矿细度,用减充填率的下坡法通过现场探索生产试验来找寻最佳充填率;以磨机的磨矿细度为控制目标,以细度及选别指标最后综合判定最佳充填率。

在原矿品位基本相同情况下,回收率可提高一个百分点以上。

适合于大型磨机充填率的确定要求,使磨矿产品由合适的粒度组成,提高了磨矿产品细度,提高了有用矿物的回收率。

采用本发明处理镍矿石时,在原矿品位基本相同的,磨矿产品细度-200目可提高3~4个百分点,回收率可提高一个百分点以上。

申请人:金川集团股份有限公司

地址:737103 甘肃省金昌市金川路98号

国籍:CN

代理机构:中国有色金属工业专利中心

更多信息请下载全文后查看。

水泥磨研磨体的判断与补充量的计算

水泥磨研磨体的判断与补充量的计算1 根据磨机产量和产品细度进行检验分析(1)当磨机出现产量低、产品细度粗时,说明研磨体装载量不足或研磨体磨耗太大,此时应添加研磨体。

(2)当磨机出现产量高、产品细度粗时,说明磨内研磨体的冲击力太强,研磨能力不足,物料的流速过快所致。

此时应适当减少大球,增加小球和钢段以提高研磨能力,同时减少研磨体之间的空隙,使物料在磨内的流速减慢,延长物料在磨内的停留时间,以便得到充分的研磨。

(3)如磨机出现产量低、产品细度细时,其原因可能是小钢球太多、大钢球太少而造成的。

磨内冲击破碎作用减弱,而相对研磨能力增强。

(4)若磨机产量高、产品细度又细时,说明研磨体的装载量和级配都是合理的。

2 根据磨音判断在正常喂料的情况下,一仓钢球的冲击较强,有哗哗的声音。

若第一仓钢球的冲击声音特别洪亮时,说明第一仓钢球的平均球径过大或填充率较大;若声音发闷,说明第一仓钢球的平均球径过小或填充率过低了,此时应提高钢球的平均球径和填充率。

第二仓正常时应能听到研磨体的唰唰声。

3 检查磨内物料情况在磨机正常运转、正常喂料的情况下,根据生产经验,球仓中的钢球应露出半个钢球于料面上。

如钢球外露太多,说明装载量偏多或钢球平均球径太大;反之,说明装载量偏少或钢球平均球径太小。

在细磨仓,研磨体应以覆盖着10-20mm的薄料层为宜。

若盖料过厚,说明研磨体装载量不足或研磨体尺寸太小。

4 根据筛析曲线判断研磨体级配合理、操作良好的磨机,其筛析曲线的变化应当是:在第一仓比较陡,靠近卸料端应平滑下降。

如曲线中出现斜度不大或有较长的一段接近水平线,则表明磨机的作业情况不良,物料在这一段较长距离过程中细度变化不大。

其原因可能是研磨体的级配、装载量和平均球径大小等不合适,应适当改变研磨体级配或清仓剔除碎、小球段;如果隔仓板前后的筛余百分数相差很大,说明两仓能力不平衡,此时应首先检查隔仓板篦孔宽度是否符合要求,若过宽且超过规定数值2mm以上时,即应更换或堵补;若有堵塞现象,应剔除堵物。

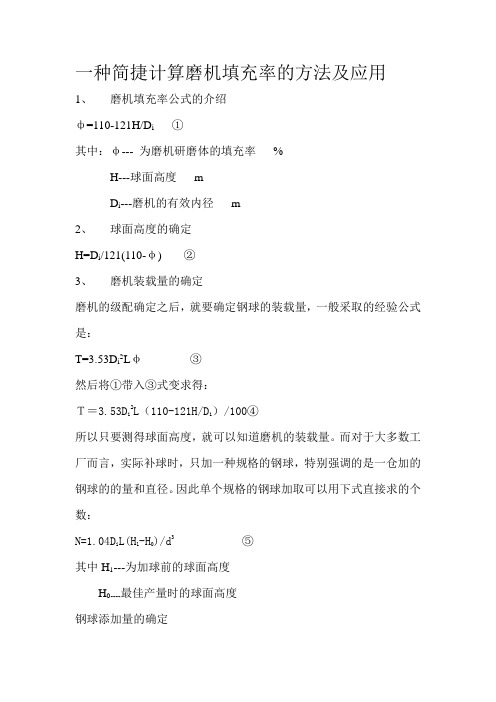

一种简捷计算磨机填充率的方法及应用

一种简捷计算磨机填充率的方法及应用

1、磨机填充率公式的介绍

ф=110-121H/D i ①

其中:φ--- 为磨机研磨体的填充率%

H---球面高度m

D i---磨机的有效内径m

2、球面高度的确定

H=D i/121(110-φ) ②

3、磨机装载量的确定

磨机的级配确定之后,就要确定钢球的装载量,一般采取的经验公式是:

T=3.53D i2Lφ③

然后将①带入③式变求得:

T=3.53D i2L(110-121H/D i)/100④

所以只要测得球面高度,就可以知道磨机的装载量。

而对于大多数工厂而言,实际补球时,只加一种规格的钢球,特别强调的是一仓加的钢球的的量和直径。

因此单个规格的钢球加取可以用下式直接求的个数:

N=1.04D i L(H1-H0)/d3 ⑤

其中H1---为加球前的球面高度

H0----最佳产量时的球面高度

钢球添加量的确定

磨机运行一段时间之后,钢球由于磨损而减少,因此需要加入一定量的钢球

Δt=3.53D i L(121H1-H0/D i*100 ⑥。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

介绍磨机研磨体填充率的测定方法

--------------------------------------------------------------------------------

作者:王新辉单位:中国长城铝业公司水泥厂[2007-5-30]

关键字:管磨-研磨体-填充率-测定

摘要:

磨机在运行过程中,由于研磨体之间以及研磨体与物料之间不断冲击和摩擦,研磨体不断磨损,填充率不断减小,因此,保证稳定合理的填充率,对磨机的产量非常重要。

本文介绍5种研磨体填充率的测定方法,对不同材质的研磨体(如钢球、瓷球等)均适用。

研磨体填充率的计算式为:

Φ=β/360-sinβ/2π(1)

式中:Φ———研磨体填充率,%;

β———钢球表面对磨机中心的圆心角,°。

研磨体表面到磨内顶端高度:

H=(1/2)Di+h=(1/2)Di+(1/2)Dicos(β/2)(2)

式中:H———研磨体表面到磨内顶端高度,m;

Di———磨机有效内径,m;

h———研磨体表面到磨机中心的高度,m。

整理得:

cos(β/2)=2·(H/Di)-1(3)

由(3)式可知,测量出H值后,Di对于某一磨机来说,为已知数,可计算出β值,根据式(1)可计算出填充率值,H/Di与Φ值的关系见表1.

3测量弦长法

如图1,测出研磨体表面在磨内所占弦长AB长度为L,得:sin(β/2)=(L/2)/(Di/2)=L/Di (5)

同理计算出Φ值,L/Di值与Φ值关系见表3。

测量出AC长度l1后,计算出l1/Di值,通过查表求出填充率Φ值。

在△OBC中,有:

得出:cosγ=1-2(l2/Di)2,

β=360°-60°-γ=300°-γ

由式(7)可知,测出BC的长度l2后,可求出γ角,进而求出β角,同

测量出BC长度l2后,计算l2/Di值,通过查表求出填充率Φ值。