首件、巡检记录表

合集下载

摄像机测试线首件巡检记录表

ECC/SYQM-DH-824-3Ver:1日期:巡检:品名:品名:品名:品名:料号:料号:料号:料号:型号:型号:型号:型号:批次号:批次号:批次号:批次号:线 别:数量线 别:数量线 别:数量线 别:数量首件时间巡检时间首件时间巡检时间1成品老化电压/时间/温度/摆放符合规范2人员资质有操作岗位资质3员工操作与指导书一致;并按工艺要求带手套4外观检验符合摄像机外观检验标准5无异响上下/左右/前后各晃动三次无异响6标签符合BOM/工艺指导文件要求,格式与标签模版一致,内容符合订单要求7HWID 记录H WID8MAC地址记录M AC 9程序版本记录版本号10语言版本11制式记录制式12整机工作电流与工艺/指导书要求一致13监视器点检监视器按要求默认14亮点/黑点确认与工艺/指导书要求一致15夜视功能正常电流值与红外灯无异常16整机功能符合模拟/网络摄像机通用检验标准记录序列号17线材可靠性晃动线缆时图像无抖动18测试图距离对焦距离符合工艺要求填对焦距离19清晰度卡清晰度卡使用正确20图像确认清晰度卡与对焦图清晰,实景无异常填写线数21不良品状态有不良标签;放置在不合格品区域22成品/半成品摆放标识正确;按要求防护23物品状态标识工作台面整洁24其他1、首件检验:量产≥20/改制≥10的批次,在换线开线时确认,符合打√,不适用划/;发现问题在表格内注明,通知线长整改,并监督改善措施实行到位2、首件/巡检后间隔两小时巡检,符合打√,不适用划/;发现问题在空格中注明,通知线长进行整改,并监督改善措施实行到位3、首件测试不合格,通知线长停线;矫正改善后重新做首件确认。

备注与工艺/指导书要求一致与工单要求一致摄像机测试线首件/巡检确认记录表序号项目要求。

首件检验记录表格模板(模版)

□不合格??□重新调整工艺和设备??□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:???????????????????????????????????????????????????????????????签名:

首件检验记录表

检验日期: 年 月 日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检 □批量生产之前 □修模首件 □转产首件 □生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格???(开始量产);

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:???????????????????????????????????????????????????????????????签名:

首件检验记录表

检验日期: 年 月 日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检 □批量生产之前 □修模首件 □转产首件 □生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格???(开始量产);

首件检查记录表

说 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 明 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

工程技术: 品质核准:源自注 1、所有项目均需连续检查最少5PCS。 意 2、首检的可靠性检测项目仅进行短时间能得出结论的试验。(如跌落/滚筒,拉力/吊重等)

事 3、根据品质周报中统计的Top3不良项目进行持续跟进一周。 项 4、根据同类产品的历史客诉问题持续跟进一个月。

填 1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 写 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。

首件检查记录表

首 产品型号 件 信 □开机/开线首检 息 □生产参数变更

版本

□修模首件 □材料变更

规格/颜 色

□转产首件 □其他:

项目

检验标准

1

成品整体颜色与样

品无色差,成品面 色差 壳、底壳、底盖相

互之间无色差。

实测值

2

3

4

表面光滑,无刮花

表面

、无异色点、无缩 水、无变形、无缺

胶、无白印

成品喷油面颜色与

样品整体颜色没有

色差。成品喷漆后

检 外观 面壳、底壳、底盖

查

之间没有色差。表

记

面有光泽,平滑,

录

无杂质。

结构/装配

标签、说明书、包 装完好

功能 承重性合乎要求

Top1 持续改善 Top2

Top3

班组 5

生产日期 检验时间

时 分

判定

备注

工程技术: 品质核准:源自注 1、所有项目均需连续检查最少5PCS。 意 2、首检的可靠性检测项目仅进行短时间能得出结论的试验。(如跌落/滚筒,拉力/吊重等)

事 3、根据品质周报中统计的Top3不良项目进行持续跟进一周。 项 4、根据同类产品的历史客诉问题持续跟进一个月。

填 1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 写 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。

首件检查记录表

首 产品型号 件 信 □开机/开线首检 息 □生产参数变更

版本

□修模首件 □材料变更

规格/颜 色

□转产首件 □其他:

项目

检验标准

1

成品整体颜色与样

品无色差,成品面 色差 壳、底壳、底盖相

互之间无色差。

实测值

2

3

4

表面光滑,无刮花

表面

、无异色点、无缩 水、无变形、无缺

胶、无白印

成品喷油面颜色与

样品整体颜色没有

色差。成品喷漆后

检 外观 面壳、底壳、底盖

查

之间没有色差。表

记

面有光泽,平滑,

录

无杂质。

结构/装配

标签、说明书、包 装完好

功能 承重性合乎要求

Top1 持续改善 Top2

Top3

班组 5

生产日期 检验时间

时 分

判定

备注

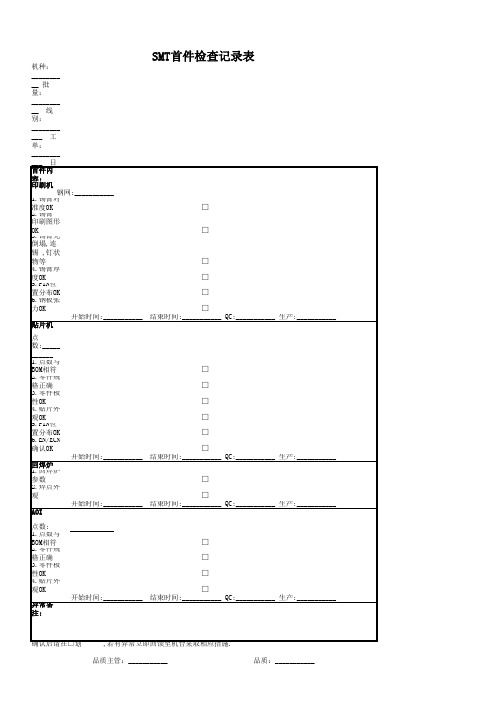

SMT首件检查记录表

批

量:

________

__ 线

别:

________

___ 工

单:

________

___ 日 首件内

容: 印刷机

钢网:___________ 1.锡膏对

准度0K 2.锡膏

印刷图形

O3K.锡膏无

倒塌,连

锡 ,钉状

物等 4.锡膏厚

度OK 5.PIN位

置分布OK 6.钢板张

力OK

贴片机

开始时间:___________

SMT首件检查记录表

□ □ □ □ □ □

结束时间:___________ QC:___________ 生产:___________

点 数:_____ ______ 1.点数与 BOM相符 2.零件规 格正确 3.零件极 性OK 4.贴片外 观OK 5.PIN位 置分布OK 6.EN/ECN 确认OK

回焊炉 1.回焊炉 参数 2.焊点外 观

AOI

□ □ □ □ □ □

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

□ □

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

点数: 1.点数与 BOM相符 2.零件规 格正确 3.零件极 性OK 4.贴片外 观OK

异常备 注:

□

□

□

□

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

确认后请在□划''ˇ'',若有异常立即回馈至机台采取相应措施. 品质主管:___________

量:

________

__ 线

别:

________

___ 工

单:

________

___ 日 首件内

容: 印刷机

钢网:___________ 1.锡膏对

准度0K 2.锡膏

印刷图形

O3K.锡膏无

倒塌,连

锡 ,钉状

物等 4.锡膏厚

度OK 5.PIN位

置分布OK 6.钢板张

力OK

贴片机

开始时间:___________

SMT首件检查记录表

□ □ □ □ □ □

结束时间:___________ QC:___________ 生产:___________

点 数:_____ ______ 1.点数与 BOM相符 2.零件规 格正确 3.零件极 性OK 4.贴片外 观OK 5.PIN位 置分布OK 6.EN/ECN 确认OK

回焊炉 1.回焊炉 参数 2.焊点外 观

AOI

□ □ □ □ □ □

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

□ □

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

点数: 1.点数与 BOM相符 2.零件规 格正确 3.零件极 性OK 4.贴片外 观OK

异常备 注:

□

□

□

□

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

确认后请在□划''ˇ'',若有异常立即回馈至机台采取相应措施. 品质主管:___________

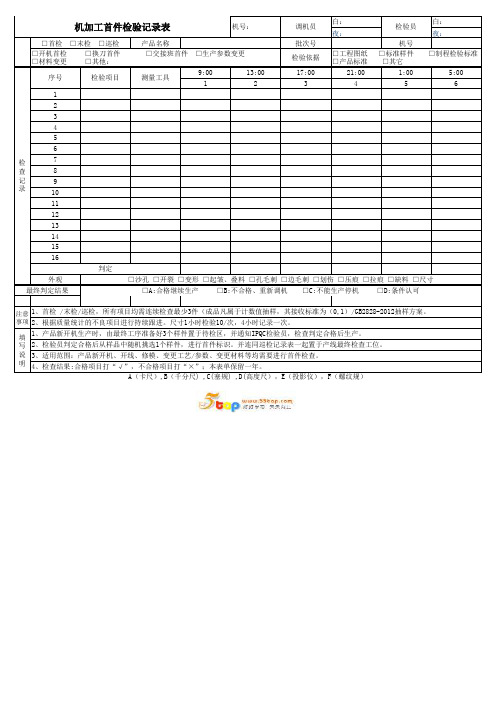

机加工首件检验记录表

机加工首件检验记录表

机号:

调机员

白: 夜:

检验员

白: 夜:

□首检 □末检 □巡检

产品名称

批次号

机号

□开机首检 □材料变更

□换刀首件 □其他:

□交接班首件 □生产参数变更

检验依据

□工程图纸 □产品标准

□标准样件 □其它

□制程检验标准

序号

检验项目

测量工具

9:00 1

13:00 2

17:00 3

21:00 4

A(卡尺),B(千分尺) ,C(塞规) ,D(高度尺),E(投影仪),F(螺纹规)1:ຫໍສະໝຸດ 0 55:00 61

2

3

4

5

6

检

7

查

8

记

9

录

10

11

12

13

14

15

16

判定

外观

□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

最终判定结果

□A:合格继续生产 □B:不合格、重新调机 □C:不能生产停机 □D:条件认可

注意 1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2012抽样方案。 事项 2、根据质量统计的不良项目进行持续跟进。尺寸1小时检验10/次,4小时记录一次。

填 1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。 写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 明 4、检查结果:合格项目打“√”,不合格项目打“×”;本表单保留一年。

机号:

调机员

白: 夜:

检验员

白: 夜:

□首检 □末检 □巡检

产品名称

批次号

机号

□开机首检 □材料变更

□换刀首件 □其他:

□交接班首件 □生产参数变更

检验依据

□工程图纸 □产品标准

□标准样件 □其它

□制程检验标准

序号

检验项目

测量工具

9:00 1

13:00 2

17:00 3

21:00 4

A(卡尺),B(千分尺) ,C(塞规) ,D(高度尺),E(投影仪),F(螺纹规)1:ຫໍສະໝຸດ 0 55:00 61

2

3

4

5

6

检

7

查

8

记

9

录

10

11

12

13

14

15

16

判定

外观

□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

最终判定结果

□A:合格继续生产 □B:不合格、重新调机 □C:不能生产停机 □D:条件认可

注意 1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2012抽样方案。 事项 2、根据质量统计的不良项目进行持续跟进。尺寸1小时检验10/次,4小时记录一次。

填 1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。 写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 明 4、检查结果:合格项目打“√”,不合格项目打“×”;本表单保留一年。

首件检验记录表

负责人

完成日期

成效追踪

品质主管:检验员:表

部门:班别;线别:品目:日期/时间:

NO.

检查项目

使用工具/参考依据

检验状况

备注

OK

NG

1

零件位置、规格、极性

BOM、ECN,零件位置图,MI

2

零件外观

产品检验规范

3

零组件外观

产品检验规范

4

零组件焊接品质

产品检验规范

5

玲珑电子电子有限公司

首检检查记录表

部门:班别;线别:品目:日期/时间:

NO.

检查项目

使用工具/参考依据

检验状况

备注

OK

NG

1

零件位置、规格、极性

BOM、ECN,零件位置图,MI

2

零件外观

产品检验规范

3

零组件外观

产品检验规范

4

零组件焊接品质

产品检验规范

5

首件检查结果

口合格口不合格

问题点

原因分析

纠正措施

首件检查结果

口合格口不合格

问题点

原因分析

纠正措施

负责人

完成日期

成效追踪

品质主管:检验员:

保留一年

完成日期

成效追踪

品质主管:检验员:表

部门:班别;线别:品目:日期/时间:

NO.

检查项目

使用工具/参考依据

检验状况

备注

OK

NG

1

零件位置、规格、极性

BOM、ECN,零件位置图,MI

2

零件外观

产品检验规范

3

零组件外观

产品检验规范

4

零组件焊接品质

产品检验规范

5

玲珑电子电子有限公司

首检检查记录表

部门:班别;线别:品目:日期/时间:

NO.

检查项目

使用工具/参考依据

检验状况

备注

OK

NG

1

零件位置、规格、极性

BOM、ECN,零件位置图,MI

2

零件外观

产品检验规范

3

零组件外观

产品检验规范

4

零组件焊接品质

产品检验规范

5

首件检查结果

口合格口不合格

问题点

原因分析

纠正措施

首件检查结果

口合格口不合格

问题点

原因分析

纠正措施

负责人

完成日期

成效追踪

品质主管:检验员:

保留一年

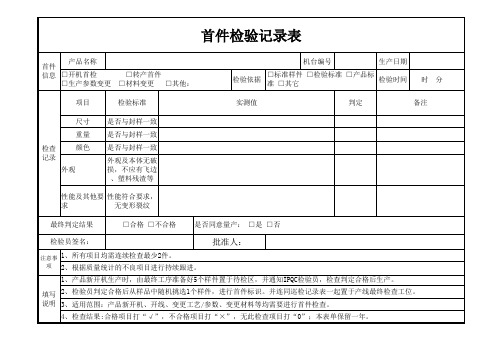

塑料件首件检验记录表

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

性能及其他要 性能符合要求,

求

无变形裂纹

最终判定结果

□合格 □不合格 是否同意量产: □是 □否

检验员签名:

批准人:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

首件检验记录表

产品名称 首件 信息 □开机首检

□生产参数变更

□转产首件 □材料变更 □其他:

机台编号

生产日期

检验依据

□标准样件 准 □其它

□检验标准

□产品标

检验时间

时分

项目

检验标准

实测值

判定

பைடு நூலகம்

备注

尺寸

重量

检查 记录

颜色

外观

是否与封样一致

是否与封样一致

是否与封样一致

外观及本体无破 损,不应有飞边 、塑料残渣等

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

性能及其他要 性能符合要求,

求

无变形裂纹

最终判定结果

□合格 □不合格 是否同意量产: □是 □否

检验员签名:

批准人:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

首件检验记录表

产品名称 首件 信息 □开机首检

□生产参数变更

□转产首件 □材料变更 □其他:

机台编号

生产日期

检验依据

□标准样件 准 □其它

□检验标准

□产品标

检验时间

时分

项目

检验标准

实测值

判定

பைடு நூலகம்

备注

尺寸

重量

检查 记录

颜色

外观

是否与封样一致

是否与封样一致

是否与封样一致

外观及本体无破 损,不应有飞边 、塑料残渣等

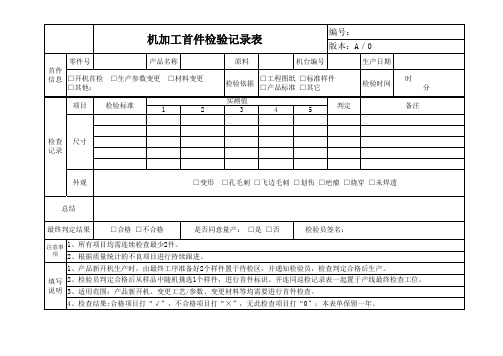

机加工首件检验记录表

零件号产品名称原料机台编号生产日期检验依据检验时间项目检验标准实测值判定备注尺寸外观变形孔毛刺飞边毛刺划伤总结最终判定结果合格不合格是否同意量产

机加工首件检验记录表

编号: 版本:A/0

零件号

首件 信息 □开机首检

□其他:

产品名称 □生产参数变更 □材料变更

项目

检验标准

1

2

原料

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □产品标准 □其它

判定

检验时间

时 分

备注

检查 尺寸 记录

外观

□变形 □孔毛刺 □飞边毛刺 □划伤 □疤瘤 □烧穿 □未焊透

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

机加工首件检验记录表

编号: 版本:A/0

零件号

首件 信息 □开机首检

□其他:

产品名称 □生产参数变更 □材料变更

项目

检验标准

1

2

原料

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □产品标准 □其它

判定

检验时间

时 分

备注

检查 尺寸 记录

外观

□变形 □孔毛刺 □飞边毛刺 □划伤 □疤瘤 □烧穿 □未焊透

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好2个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。