铝合金铸件气孔标准修订稿

铝合金铸件气孔标准

铝合金铸件气孔标准This model paper was revised by the Standardization Office on December 10, 2020铝合金铸件气孔、针孔检验标准一.适用范围本标准规定了铸件气孔、针孔允许存在的范围、大小、数量等技术要求。

本标准规定了铸造铝合金低倍针孔度的分级原则和评级方法。

本标准适用于铝合金的砂型铸造。

适用于评定铸件外表面及需要加工面经加工后的表面气孔、针孔。

二.引用标准GB1173-86铸造铝合金技术条件GB9438-88铝合金铸件技术条件GB10851-89铸造铝合金针孔三.气孔、针孔等孔洞类特征1.位于铸件内部而不延伸到铸件外部的气眼。

(1)气孔、针孔内壁光滑,大小不等的圆形孔眼,单个或成组无规则的分布在铸件的各个部位。

(2)气渣孔其特征同气孔、针孔相似,但伴随有渣子。

2.表面或近表面的孔眼,大部分暴露或与外表面相连。

(1)表面或皮下气孔大小不等的单个或成组的孔眼,位于铸件表面或近表面的部位,其内壁光滑。

(2)表面针孔铸件表面上细小的孔洞,呈现在较大的区域上。

四.具体条件1.砂型、金属型铸件的非加工表面和加工表面,在清整干净后允许存在下列孔洞:(1)单个孔洞的最大直径不大于3mm,深度不超过壁厚1/3,在安装边上不超过壁厚的1/4,且不大于1.5mm,在上述缺陷的同一截面的反面对称部位不得有类似的缺陷。

(2)成组孔洞最大直径不大于2mm,深度不超过壁厚的1/3,且不大于1.5mm。

(3)上述缺陷的数量及边距应符合表一规定表一非加工表面或加工表面总面积小于1000cm2 单个孔洞成组孔洞在10cm×10cm单位面积上孔洞数不多于4个孔洞边距不小于10mm一个铸件的非加工表面或加工面上孔洞总数不多于6个,孔洞边缘距铸件或距内孔边缘的距离不小于孔洞最大直径的2倍以3cm×3cm单位面积为一组,其孔洞数不多于3个在一个铸件上组的数量不多于2组孔洞边缘距铸件边缘或距内孔边缘的距离不小于孔洞最大直径的2倍2.液压、气压件的加工表面上,铸件以3级针孔作为验收基础,要求2级针孔占受检面积的25%以上,局部允许4级针孔,但一般不得超过受检面积的25%,当满足用户对致密性的技术要求时或对其它砂型、金属型铸件允许按低一级的针孔度验收。

铝合金压铸件检验标准(20210119164422)

铝合金压铸件检验标准-CAL-FENGHAL-(YICAI)-Company One 1铝合金压铸件检验标准1.范国本标准规左了铝合金压铸件的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。

本标准仅适用于铝合金压铸件以及主机厂和供应商双方确认的英他发动机及其附件支架。

2.引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准岀版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1182形状和位置公差.通则.定义.符号.和图样表示法GB 2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2829周期检査计数抽样程序及抽样表(适用于生产过程稳泄性的检查)GB/T 表而粗糙度比较样块铸造表面GB/T 表而粗糙度比较样块抛光加工表而GB/T 表而粗糙度比较样块抛(喷)丸,喷沙加工表面GB 6414铸件尺寸公差GB/T 11350铸件机械加工余量GB/T 15114铝合金压铸件GB/T 15115压铸铝合金3.技术要求化学成分铝合金的化学成分应符GB/T15115的规定。

力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定。

3.2.2当采用圧铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%。

3. 3压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合零件图样的规左。

3.3.2压铸件的尺寸公差应按GB6414的规左执行。

3.3.3压铸件有形位公差要求时,可参照GB/T15114:英标注方法按GB/TH82的规泄。

3.3.4压铸件的尺寸公差不包括铸造斜度,英不加工表面:包容而以小端为基准,被包容而以大端为基准:待加工表而:包容而以大端为基准,被包容面以小端为基准。

3.3.5压铸件需要机械加工时,其加工余量按GB/T11350的规左执行。

铝合金压铸气孔标准

铝合金压铸气孔标准铝合金压铸是一种常见的金属加工工艺,它通过在高压下将熔化的铝合金注入模具中,然后在模具中冷却凝固,最终形成所需的铝合金零件。

然而,在铝合金压铸过程中,气孔的产生是一个常见的质量问题,它会影响零件的密封性、强度和外观质量。

因此,对铝合金压铸气孔的标准进行规范和控制,对于提高产品质量至关重要。

首先,铝合金压铸气孔的标准应包括气孔的尺寸和分布。

气孔的尺寸应符合国家标准或行业标准的规定,一般来说,气孔的直径和深度都有相应的标准范围。

同时,气孔的分布也应符合标准要求,不能出现集中分布或过多的情况。

其次,铝合金压铸气孔的形态也是一个重要的标准。

气孔的形态应该是圆形或椭圆形,不应该出现不规则形状的气孔。

同时,气孔的表面应该光滑,不应该有裂纹或毛刺,以确保产品的外观质量。

另外,铝合金压铸气孔的位置也需要进行标准化。

气孔不应该出现在产品的重要部位,比如密封面、承载面等位置,以免影响产品的功能和使用寿命。

同时,气孔的位置应该在设计时就考虑到,并在模具设计和工艺控制中加以规避和控制。

最后,铝合金压铸气孔的检测和评定也是标准的重要内容之一。

通过X射线检测、超声波检测等技术手段,对铝合金压铸产品中的气孔进行检测和评定,可以及时发现和排除质量问题,确保产品的质量稳定性。

总的来说,铝合金压铸气孔标准的制定和执行,对于提高产品质量、降低质量风险、满足客户需求具有重要意义。

只有严格执行标准要求,加强工艺控制和质量检测,才能够生产出高质量、高可靠性的铝合金压铸产品,赢得市场和客户的信赖和认可。

因此,各生产企业应该高度重视铝合金压铸气孔标准的执行,不断改进和提升自身的生产管理水平,为行业的可持续发展做出贡献。

气孔对铝合金铸件性能的影响

气孔对铝合金铸件性能的影响针孔对铝合金性能的影响主要表现在能使铸件组织致密度降低,力学性能下降。

为此,在铝合金铸件生产实践中,加强对气孔等级对力学性能的影响研究,通过控制针孔等级来保证铝合金铸件品质是非常重要的。

针孔等级评定,低倍检验按GB10851-89进行,当有争议时按表2规定执行;X射线照相按GB11346-89铝合金铸件针孔分级标准执行,该标准选用目前工业生产中常用的两种合金ZL101(Al-Si-Mg系)和ZL201(Al-Cu-Mn系), 并在T4状态测定бb和σ5的试验结果表明(ZL101T4、ZL201ST4各种针孔试样的力学性能分别见表3、表4):铸件力学性能与针孔等级之间是线性相关关系,随着针孔等级级别增加,力学性能逐步下降;针孔等级每增加一级,力学性бb下降3%左右,σ5下降5%左右。

对铝合金铸件切取性能试样要求,铸件允许存在的针孔级别详见GB9438-8这里应当指出的是,由于铸件壁厚效应的影响,即使针孔严重程度相同,壁厚大的部位力学性能下降,壁厚小的则较高。

由于铸件的力学性能取决于多种因素,不仅与针孔等级有关,还与合金的化学成分的波动、铸件的凝固速度、热处理效果、其他缺陷的存在因素有关,所以同一级别的针孔试样,力学性能将在一个相当大的范围内波动。

5.铝合金铸件针孔形成的主要因素综上所述,针孔是铝合金铸件中容易出现的且对铸件品质造成一定影响的一种铸造缺陷,氢是造成针孔的主要原因(有的资料介绍,铝液中所溶解的气体中80%-90%是氢),而氢的主要来源是水蒸气分解所产生的。

因此,铝合金在熔炼过程中造成水蒸气产生的原因,也就是直接影响针孔形成的主要因素。

影响针孔形成的主要因素有:5.1 原材料、辅助材料的影响在铝合金熔炼浇注过程中,所使用的原材料、辅助材料、一些材料中的结晶水和铝锈AL(OH)2分解会产生水分,造型材料中有多种有机和无机辅料带有的水分,铸型材料中的辅料、涂料等因为预热不良含有的水分等等,在铝合金熔炼浇注时,会因水蒸气的分解而产生大量的气体,这些气体都有可能导致铸件产生气孔。

气孔标准

气孔标准

1. 压铸参考:(参考ASTM E505)

1.1:铝合金 - A 极标准(气孔)- 产品厚度1/8’’(3.2mm 以内) a. 1极:最大气孔直径不超过0.6mm ,1.0mm 之内允许2个不是最大

直径的气孔,允许气孔详情分布如图

图

1

直径的气孔,2.0之内允许3个不是最大气孔,允许气孔详情分布如图2:

图2

直径的气孔,气孔可以较密集,但气孔须较小,允许气孔分布详情如图3

d.4极,最大气孔外径为2.5×5,不允许这样的大气孔连续出现。

气孔

密集,最大气孔周围允许小气孔。

如图4

1.2:铝合金 - A 极标准(气孔)- 产品厚度5/8’’(15.9mm 以内) a. 1极:最大气孔直径不超过1.0mm ,3.5mm 之内允许2个不是最大直径的气孔,气孔不能连续分布,详情分布如图5

图5

径的气孔,气孔不能连续分布,详情分布如图6

图6

的气孔,气孔不能连续分布,详情分布如图7

图7

径的气孔,气孔不能连续分布,详情分布如图8

图8。

铝合金压铸件的标准详细(清晰整齐)

铝合金压铸件1 范围本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。

本标准适用于照相机、光学仪器等产品的铝合金压铸件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

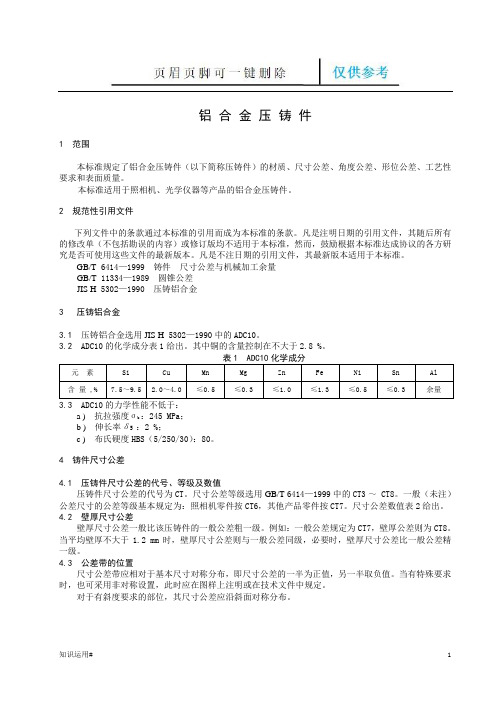

GB/T 6414—1999 铸件尺寸公差与机械加工余量GB/T 11334—1989 圆锥公差JIS H 5302—1990 压铸铝合金3 压铸铝合金3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。

3.2 ADC10的化学成分表1给出。

其中铜的含量控制在不大于2.8 %。

元素Si Cu Mn Mg Zn Fe Ni Sn Al 含量 ,% 7.5~9.5 2.0~4.0 ≤0.5 ≤0.3 ≤1.0 ≤1.3 ≤0.5 ≤0.3 余量a )抗拉强度σb :245 MPa;b )伸长率δ5 :2 %;c )布氏硬度HBS(5/250/30):80。

4 铸件尺寸公差4.1 压铸件尺寸公差的代号、等级及数值压铸件尺寸公差的代号为CT。

尺寸公差等级选用GB/T6414—1999中的CT3 ~ CT8。

一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。

尺寸公差数值表2给出。

4.2 壁厚尺寸公差壁厚尺寸公差一般比该压铸件的一般公差粗一级。

例如:一般公差规定为CT7,壁厚公差则为CT8。

当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。

4.3 公差带的位置尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。

当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。

铝合金压铸件砂孔通用规范

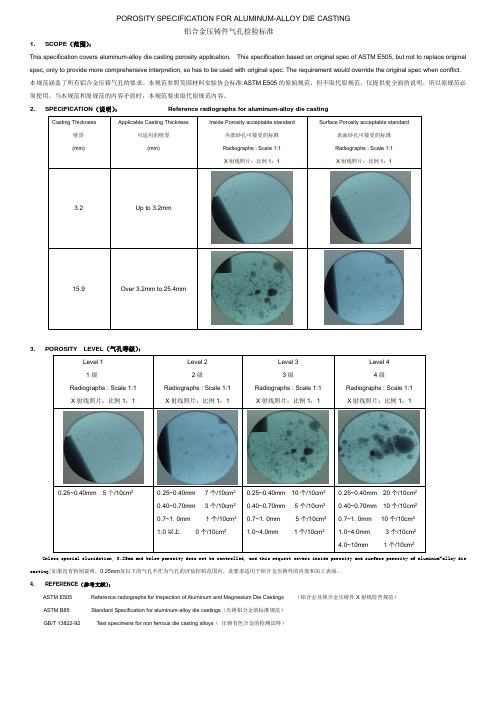

POROSITY SPECIFICATION FOR ALUMINUM-ALLOY DIE CASTING铝合金压铸件气孔检验标准1. SCOPE(范围):This specification covers aluminum-alloy die casting porosity application. This specification based on original spec of ASTM E505, but not to replace original spec, only to provide more comprehensive interpretion, so has to be used with original spec. The requirement would override the original spec when conflict. 本规范涵盖了所有铝合金压铸气孔的要求。

本规范参照美国材料实验协会标准ASTM E505的原始规范,但不取代原规范,仅提供更全面的说明,所以原规范必须使用。

当本规范和原规范的内容矛盾时,本规范要求取代原规范内容。

2. SPECIFICATION(说明):Reference radiographs for aluminum-alloy die casting3. POROSITY LEVEL(气孔等级):Radiographs : Scale 1:1 射线照片:比例1:1Level 33级Radiographs : Scale 1:1X射线照片:比例Level 44级Radiographs : Scale 1:1X射线照片:比例1:0.25~0.40mm 5个/10cm20.25~0.40mm 7个/10cm20.40~0.70mm 3个/10cm20.7~1. 0mm 1个/10cm21.0以上0个/10cm20.25~0.40mm 10个/10cm20.40~0.70mm 5个/10cm20.7~1. 0mm 5个/10cm21.0~4.0mm 1个/10cm20.25~0.40mm 20个/10cm20.40~0.70mm 10个/10cm20.7~1. 0mm 10个/10cm21.0~4.0mm 3个/10cm24.0~10mm 1个/10cm2Unless special elucidation, 0.25mm and below porosity does not be controlled, and this request covers inside porosity and surface porosity of aluminum-alloy die casting!如果没有特别说明,0.25mm及以下的气孔不作为气孔的评估控制范围内,此要求适用于铝合金压铸件的内部和加工表面。

铝压铸件检验及气孔标准

铝压铸件检验及气孔标准铝压铸件是一种常见的铝合金铸件制造工艺,具有高强度、轻量化、良好的工艺性能等优点,在航空、汽车、电子等领域得到广泛应用。

为了保证铝压铸件的质量和性能,需要进行严格的检验,其中气孔是铝压铸件中常见的缺陷之一,因此有关铝压铸件检验及气孔标准的研究十分重要。

一、铝压铸件检验铝压铸件的检验是为了确保其质量和性能符合设计和规范要求,主要包括外观检查、尺寸检测、力学性能检验、化学成分分析和非破坏性检验。

具体的检验项目如下:1.外观检查:观察铸件的表面是否平整、无裂纹、气孔、砂眼等缺陷,以及是否满足图纸要求的形状和尺寸。

2.尺寸检测:测量铸件的各个尺寸,包括长度、宽度、高度、孔径、螺纹等,与图纸要求进行比较,判断是否合格。

3.力学性能检验:对铝压铸件进行拉伸、弯曲、冲击等力学性能测试,以评估其强度、硬度、韧性等性能是否满足要求。

4.化学成分分析:采用光谱分析等方法检测铝压铸件的化学成分,确保其合金成分符合规定的范围。

5.非破坏性检验:利用X射线探伤、超声波检测等方法对铝压铸件进行无损检测,发现内部缺陷如气孔、夹杂物、裂纹等。

二、铝压铸件气孔标准气孔是铝压铸件中常见的缺陷,对于外观要求较高的铝压铸件,气孔的控制尤为重要。

以下是铝压铸件气孔标准的一般要求:1.外观性气孔:不允许有明显的孔洞、气孔、疤痕和破损等缺陷,对于表面精加工要求高的铝压铸件尤其重要。

2.内部气孔:用X射线或CT扫描等方法检测,按照GB/T6414-1999标准评定内部气孔的数量和尺寸。

3.气孔位置:气孔应尽量分布在铝压铸件边缘或结构薄弱部位,而不应位于重要的强度位置。

4. 气孔尺寸:气孔直径一般应小于5mm,深度应小于铝压铸件壁厚的1/25.气孔数量:气孔数量应控制在一定的范围内,具体根据铝压铸件的几何形状和尺寸大小来确定,一般要求每平方厘米内的气孔数量不得超过3个。

综上所述,铝压铸件的检验工作是确保其质量和性能符合要求的重要环节,其中对气孔的控制是关键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金铸件气孔标准 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

铝合金铸件气孔、针孔检验标准

一.

适用范围

本标准规定了铸件气孔、针孔允许存在的范围、大小、数量等技术要求。

本标准规定了铸造铝合金低倍针孔度的分级原则和评级方法。

本标准适用于铝合金的砂型铸造。

适用于评定铸件外表面及需要加工面经加工后的表面气孔、针孔。

二.

引用标准

GB1173-86铸造铝合金技术条件

GB9438-88铝合金铸件技术条件

GB10851-89铸造铝合金针孔

三.

气孔、针孔等孔洞类特征

1.

位于铸件内部而不延伸到铸件外部的气眼。

(1)气孔、针孔内壁光滑,大小不等的圆形孔眼,单个或成组无规则的分布在铸件的各个部位。

(2)气渣孔其特征同气孔、针孔相似,但伴随有渣子。

2.

表面或近表面的孔眼,大部分暴露或与外表面相连。

(1)表面或皮下气孔大小不等的单个或成组的孔眼,位于铸件表面或近表面的部位,其内壁光滑。

(2)表面针孔铸件表面上细小的孔洞,呈现在较大的区域上。

四.

具体条件

1.

砂型、金属型铸件的非加工表面和加工表面,在清整干净后允许存在下列孔洞: (1)

单个孔洞的最大直径不大于3mm,深度不超过壁厚1/3,在安装边上不超过壁厚的1/4,且不大于1.5mm,在上述缺陷的同一截面的反面对称部位不得有类似的缺陷。

(2)成组孔洞最大直径不大于2mm,深度不超过壁厚的1/3,且不大于

1.5mm。

(3)

上述缺陷的数量及边距应符合表一规定

表一

非加工表面或加工表面总面积小于1000cm2 单个孔洞成组孔洞

在

10cm×10cm

单位面积上

孔洞数不多

于4个

孔洞边

距不小

于10mm

一个铸件的非加

工表面或加工面

上孔洞总数不多

于6个,孔洞边

缘距铸件或距内

孔边缘的距离不

小于孔洞最大直

径的2倍

以

3cm×3cm

单位面积

为一组,

其孔洞数

不多于3

个

在一个铸

件上组的

数量不多

于2组

孔洞边缘

距铸件边

缘或距内

孔边缘的

距离不小

于孔洞最

大直径的

2倍

2.液压、气压件的加工表面上,铸件以3级针孔作为验收基础,要求2级针孔占受检面积的25%以上,局部允许4级针孔,但一般不得超过受检面积的

25%,当满足用户对致密性的技术要求时或对其它砂型、金属型铸件允许按低一级的针孔度验收。

3.

螺纹孔内,螺纹旋入4个牙距内不允许有缺陷,4个牙距之外,是否允许有缺陷以及允许缺陷的大小、数量按图样规定。

4.

针孔等级评定:低倍检验按有关规定进行,当有争议时按表二规定

铸造铝合金针孔度分为5级

表二

针孔级别针孔数个/cm2 针孔直径mm 各占百分数%

1 <5

<90

<10

2 <10

<80

<20

3 <15

<80

<20

4 <20

<70

<30

5 <25 <60 <30 >10

5.铸件内部气泡当无特殊规定时,按下列要求验收(1)

单个气泡或夹杂的最大尺寸不大于3mm,深度不超过壁厚的1/3,在安装边上不超过壁厚的1/4,在10cm×cm面积上的数量不多于3个,边距不小于30mm。

(2)

成组气泡和夹杂最大尺寸不大于1.5mm,深度不超过壁厚的1/3,在3cm×3cm 的面积上的数量不多于3个,组与组间的距离不小于50mm。

(3)

尺寸小于0.5mm的单个气泡或夹杂不计。

(4)

气泡与夹杂距铸件边缘和内孔边缘的距离不小于夹杂或气泡最大尺寸的2倍。

(5)上述缺陷所对应的(同一截面)表面,不允许有类似缺陷。