机械伤害事故树及其分析

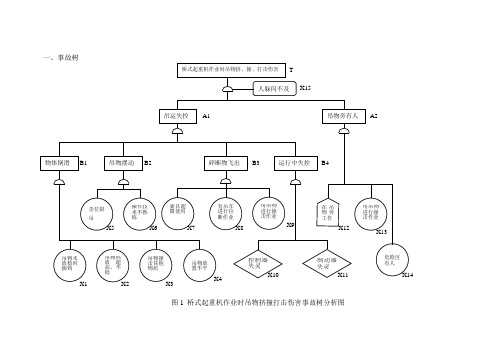

桥式起重机作业时吊物挤撞打击伤害事故树分析图

二、事故树定性分析(一)桥式起重机作业时吊物挤、撞、打击伤害之定性分析1.求最小割(径)集根据ξ10-2事故树最小割(径)集最多个数的判别方法判定,图1所示事故树最小割集最多有33个,最小径集最多仅有3个。

所以从最小径集入手分析较为方便。

该事故树的成功树如图2所示。

T /1= A 1/+ A 2/+ X /15= B 1/ B 2/ B 3/ B 4/+ X /12 X /13 X /14 X /15 = X /1 X /2 X /3 X /4 X /5 X /6 X /7 X /8 X /9 X /10 X /11+ X /12 X /13 X /14从而得出3个最小径集为: P 1= X /1, X /2, X /3, X /4 ,X /5, X /6 ,X /7 ,X /8 ,X /9 ,X /10,X /11P 2= X /12 ,X /13, X /14P 3= X /152.结构重要度分析(1)因为X /1、 X /2、 X /3、 X /4 、X /5、 X /6 、X /7 、X /8 、X /9 、X /10、X /11同在一个最小径集内:X /12 、X /13、 X /14同在一个最小径集中的事件,所以,ξ8-6判别结构重要度近似方法知:X /15是单基本事件最小径集中的事件,其结构重要度最大。

ΙΦ(1)=ΙΦ(2)=ΙΦ(3)=ΙΦ(4)=ΙΦ(5)=ΙΦ(6)=ΙΦ(7)=ΙΦ(8)=ΙΦ(9)=ΙΦ(10)=ΙΦ(11)ΙΦ(12)=ΙΦ(13)=ΙΦ(14)因此,只要判定ΙΦ(1),ΙΦ(2),ΙΦ(5)的大小即可。

(2)求结构重要度系数:根据公式(8-13),得到:ΙΦ(1)=1/211-1=1/210ΙΦ(12)=1/23-1=1/22=1/4所以,结构重要顺序为:ΙΦ(15)>ΙΦ(12)=ΙΦ(13)=ΙΦ(14)>ΙΦ(1)=ΙΦ(2)=ΙΦ(3)=ΙΦ(4)=ΙΦ(5)=ΙΦ(6)=ΙΦ(7)=ΙΦ(8)=ΙΦ(9)=ΙΦ(10)=ΙΦ(11)三、结论(一)吊物挤、撞、打击伤害1.从事故树逻辑关系看,有6个逻辑或门,1个逻辑与门,最小割集有33个,最小径集有3个,造成事故的途径很多,而控制事故的途径很少,说明系统危险性很大。

机械伤害事故的事故树分析方法研究

有 良好 的通风设施等 。从安全系统工程学的角度来 看 , 造成 机械伤害 的原 因可 以从人 、 、 机 环境 3 方面进 行分析 。人 、 个 机、 环境 3 个方 面中的 任何 1 出现 缺陷 , 有可 能引起 机 个 都

械伤 害事故 的发生 。 下面采用 事故树分析方法 , 对机械伤害事 故的影响因素 进行 分析 , 以作业人员机械伤害事故作为事故树 的顶 上事件

w oeoeainp oe scnb n r e h l p rt rcs a eic ̄sd. o

Kew rs m cai lnu e f lt eaa s sutr pr ne y od ehnc jrs a tr nl i t c ei ot c ai i u e ys r u m a

徐 小贤 陆愈 实 仝艳 民

( 中国地质大学 武汉 407 ) 304

摘

要

根据机械设备操作 的特点 , 采用安全 系统工程 中的事故 树分析方法 , 对机械伤害事故进行定性分 析 , 找出了影

响机械伤害的主要因素 , 并提出了防止机械伤害事故 的对策 , 从而保证机械设备操作的顺利进行 , 提高整 个操 作过程的安全

qaite l z ehncl nuy ac et, i  ̄fh te m i f tr aet g m cai li uy a f n u n ulai l a山 e m cai i r ci ns n 4c h an a o fcn ehnc n r o d otad t vy l a j d i c s i a j u cu t one  ̄ r r et ehncln r r ptf wr.∞ tem cai l qim n a u ohyadtesfydg e0 te e t pe n m cai j yae u o a so v a iu r d h ehnc up et lrns t n h a t er fh ae cl mo l e e

起重机作业时吊物挤撞打击伤害事故树分析

起重机作业时吊物挤撞打击伤害事故树分析起重机作业时吊物挤撞打击伤害事故树分析起重机是一种广泛应用于各种工程领域的机械设备,其作业过程中可能会发生吊物挤撞打击伤害事故,给作业人员和设备带来重大风险。

本文将从以下八个方面对起重机作业时吊物挤撞打击伤害事故树进行分析。

●吊物不稳或失控起重机在吊装货物时,如果货物不稳或失控,就可能发生挤撞打击事故。

例如,货物可能因捆扎不牢固、重心偏移等原因而导致晃动,或者在运输过程中因为道路不平、操作不当等因素而失控。

针对这种情况,应采取以下预防措施:●严格检查货物的捆扎和重心,确保货物稳定。

●选用合适的吊具和索具,确保能够承受货物的重量和惯性力。

●在运输前检查道路状况和设备状况,确保设备运行正常。

操作失误操作失误是导致起重机挤撞打击事故的常见原因之一。

操作人员可能因为技能不足、疲劳、注意力不集中等原因而误操作设备,导致事故发生。

针对这种情况,应采取以下预防措施:●加强对操作人员的技能培训和安全教育,提高其操作水平和安全意识。

●严格执行操作规程,确保操作人员按照规定进行操作。

●定期对设备进行检查和维护,确保设备处于良好状态。

设备故障起重机设备故障也可能导致挤撞打击事故。

例如,制动器失灵、钢丝绳断裂、限位器失效等故障都可能导致事故发生。

针对这种情况,应采取以下预防措施:●定期对设备进行检查和维护,确保设备运行正常。

●选用质量可靠的设备,减少故障发生的概率。

●在设备故障时及时停机检修,避免事故发生。

货物形态与性质货物的形态和性质也是导致起重机挤撞打击事故的因素之一。

例如,货物可能因形状不规则、表面粗糙等原因而难以捆扎和吊装,或者货物可能因重量不均、重心不稳等原因而导致晃动和失控。

针对这种情况,应采取以下预防措施:●在吊装前对货物的形态和性质进行充分了解,并选择合适的吊装方式。

●对于难以捆扎和吊装的货物,应采取特殊的防护措施。

●对于重量不均、重心不稳的货物,应采取相应的平衡措施。

机械伤害事故原因分析及其对策

机械伤害事故原因分析及其对策机械加工设备由于运转速度快,在运转过程中,操作人员如不熟练操作或违反操作规程,很容易造成严重伤害和死亡事故,为预防机械设备伤害和死亡事故发生,经过调查分析,现就其造成事故的原因进行剖析,同时提出相应的预防措施及对策。

一、机械伤害事故的直接原因分析(一)物的不安全状态机械设备的质量、技术、性能上的缺陷以及在制造、维护、保养、使用、管理等诸多环节上存在的不足,是导致机械伤害事故的直接原因之一。

具体表现为:一是机械设备在设计制造上就存在缺陷,有的设备机械传动部位没有防护罩、保险、限位、信号等装置;二是设备设施、工具、附件有缺陷,加之有的企业擅自改装、拼装和使用自制非标设备,设备安全性能难以保证;三是设备日常维护、保养不到位、机械设备带病运转、运行,对设备的使用、维护、保养、安全性能的检测缺少强有力的监管;四是从业人员个人防护用品、工具缺少或缺陷,导致工人在操作中将身体置身于机械运转的危险之中;五是生产作业环境缺陷,有的企业设备安装布局不合理,机械设备之间的安全间距不足,工人操作空间不符合要求,更有少数单位现场管理混乱,产成品乱堆乱放、无定置、无通道。

(二)人的不安全行为人的不安全行为是造成机械伤害事故的又一直接原因,集中表现为:一是操作失误,忽视安全,忽视警告。

操作者缺乏应有的安全意识和自我防护意识,思想麻痹,有的违章指挥,违章作业,违反操作规程;二是操作人员野蛮操作,导致机器设备安全装置失效或失灵,造成设备本身处于不安全状态;三是手工代替工具操作或冒险进入危险场所、区域,有的工人为图省事,走捷径,擅自跨越机械传动部位;四是机械运转时加油、维修、清扫,或者操作者进入危险区域进行检查、安装、调试,虽然关停了设备,但未能开启限位或保险装置,又无他人在场监护,将身体置身于他人可以启动设备的危险之中;五是操作者忽视使用或佩戴劳保用品。

二、机械伤害事故的间接原因分析一是安全机构不健全,有的企业没有专职安全员或安全员配备不足,有的安全员一人多职,职责不明,人浮于事;二是安全宣传、安全培训不到位,有的企业新工人未经培训就直接上岗作业,特别是特种作业人员未经相关部门培训,缺乏安全操作技术知识,存在边学边干的现象;三是安全生产制度、操作规程不健全,即使有制度也流于形式,执行不到位,监管不到位;四是对事故隐患整改不力,有的企业虽然定期进行安全检查,但对发现的问题和隐患,往往一查了之,不能跟踪督查整改到位。

机械伤害事故树

机械伤害事故树在工业生产和日常生活中,机械伤害事故是一种常见的意外事件。

机械伤害事故不仅会给人们的生命安全带来威胁,还可能造成财产损失和环境污染。

为了有效地预防机械伤害事故的发生,我们需要深入了解机械伤害事故的成因和演变过程。

机械伤害事故树分析是一种常用的方法,可以帮助我们评估和控制机械伤害事故的风险。

本文将介绍机械伤害事故树的概念、原理和应用,并结合实例进行分析。

一、机械伤害事故树的概念机械伤害事故树是一种系统的、图形化的分析方法,用于描述机械伤害事故的演变过程和成因。

它通过将事故发生的过程拆分为一系列因果关系,形成一个树状结构,方便进行溯源分析和风险评估。

机械伤害事故树分析能够帮助我们找出事故的关键因素,并采取相应的措施进行预防和控制。

二、机械伤害事故树的原理机械伤害事故树的原理基于事故发生的因果关系。

它将事故过程中的各个因素归纳为基本事件、中间事件和顶事件,并通过逻辑门的连接关系来描述它们之间的因果关系。

基本事件是不可再分的,其发生可能导致中间事件的发生;中间事件是由基本事件触发或其他中间事件引起的,它们的发生可能导致顶事件即事故的发生。

三、机械伤害事故树的应用机械伤害事故树的应用领域非常广泛。

在工业生产中,它可以用来分析各种机械设备的运行和维护过程,识别潜在的风险并采取相应的控制措施。

在日常生活中,机械伤害事故树可以用来评估家庭器具的使用安全性,提醒人们注意使用过程中的潜在风险。

此外,机械伤害事故树也被广泛用于事故调查和安全评估领域,帮助相关部门了解事故的具体原因和可能的改进措施。

四、机械伤害事故树分析实例为了更好地理解机械伤害事故树的应用,下面以一起工业事故为例进行分析。

顶事件:机械设备故障事故中间事件1:设备维护不及时中间事件2:操作错误中间事件3:设备设计缺陷中间事件4:环境因素干扰基本事件1:设备零件磨损基本事件2:设备结构松动基本事件3:操作人员工作失误基本事件4:设备安全保护装置失效基本事件5:环境温度过高在这个例子中,顶事件即机械设备故障事故是由中间事件1至4中的一个或多个事件引发的。

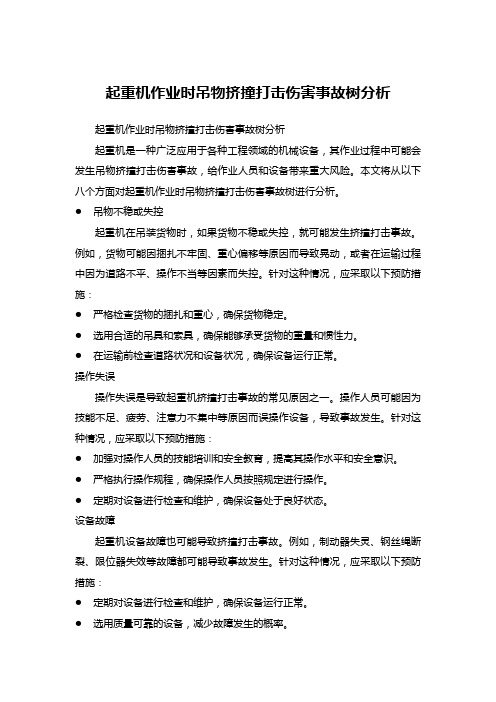

机械伤害事故案例分析

机械伤害事故案例分析机械伤害主要指机械设备运动(静止)部件、工具、加工件直接与人体接触引起的夹击、碰撞、剪切、卷入、绞、碾、割、刺等形式的伤害。

各类转动机械的外露传动部份(如齿轮、轴、履带等)和往复运动部份都有可能对人体造成机械伤害。

以案为例、警钟长鸣。

对已发生的事故进行研究分析,查找事故发生的原因,探索事故发生的规律,从中吸取经验教训,对今后预防事故发生具有积极的意义。

以下是安全管理部搜集的,近年来发生的机械伤害典型事故案例,并对事故发生的过程、原因、预防措施等进行了阐述和分析。

希翼各部门负责人和泛博员工,结合本部门、本岗位的实际,认真学习,从中吸收教训,不断强化安全意识,促进公司安全生产形势的进一步好转,为员工创造一个安全的工作环境,实现安全文明生产。

一、大庆炼化分公司腈纶厂“12.28”机械伤害事故1、事故经过2022 年 12 月 28 日零时摆布,大庆炼化分公司腈纶厂成品车间二班正常接班,打包岗位的邢某、吴某、王某(女) 等 3 人启动H1801B打包机进行打包作业。

在启动打包机过程中,排料门发阻塞,机器浮现故障报警。

班长刘某赶到现场指挥处理故障,刘某安排邢某在操作盘,自己到打包机的二层位置处理故障。

故障排除后,刘某指示邢某进行预压操作,在预压头下降过程中阻塞卡死,打包机再次停机。

零时 30 分摆布,班长刘某联系的肇某推着手推电瓶车到达现场并将监视窗打开,刘某与邢某二人交替站在高为 1.7 米的手推电瓶车上进行清理阻塞物的作业,由另一位打包工吴某负责监护操作盘。

4 时 10 分摆布,预压头上部积累的短纤维基本清除,班长刘某在操作盘上进行开机操作,但未能升起预压头,此时邢某站在监视窗前方的叉车上观察,刘某告诉邢某不要动,他去打包机二层关闭风线阀门,切断打包机动力源,就在他转身上楼时,蓦地听到邢某的喊声,回头看邢某已经被升起的预压头带入打包机内,班长刘某即将返回到操作盘前,急忙按下“预压启动”按钮,将预压头降下来,在闻声赶来的班组其他成员的匡助下,将邢某从监视窗中救出,邢某终因伤势过重,抢救无效于当日死亡。

事故树例子——精选推荐

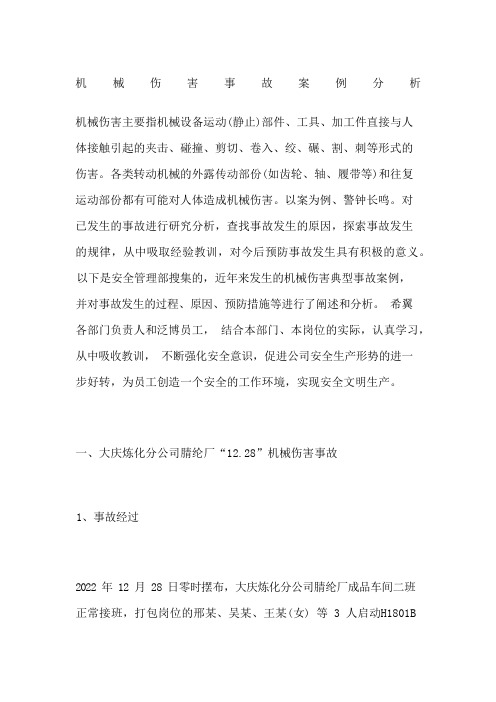

例1、桥式起重机械作业时吊物挤、撞、打击伤害事故树(如下图)1234X10X11图1、桥式起重机械作业时吊物挤、撞、打击伤害事故树图中:T――桥式起重机作业时吊物挤、撞、打击伤害A1――吊运失控 A2――吊物旁有人 B1――物体滑倒B2――吊物摆动 B3――碎断物飞出 B4――运行中失控X――人躲闪不及 X1――吊物未放稳时摘钩X2――吊装物码放超高、不稳 X3――吊物撞击其他物体X4――吊物放置不平 X5――歪拉斜吊 X6――操作技术不熟练X7――索具超限使用 X8――有吊车进行拉断作业X9――用吊物进行撞击作业 X10――控制器失灵 X11――制动器失灵X12――在吊物旁工作 X13――其他人员通过 X14――未离开危险区X1X2X3X/4X/10X/11图2 桥式起重机械作业时吊物挤、撞、打击伤害事故树的成功树1、事故树分析(1)事故树最小割集分析能够引起顶上事件发生的最低限度的基本事件的集合,称为最小割集。

它表示系统的危险性,每一个最小割集都是顶上事件发生的一种可能渠道。

最小割集越多,系统越危险。

本事故树的最小割集由下式求得:T=(A1A2)X=(B1+B2+B3+B4)(X12+X13+X14)X=(X1+X2+X3+X4+ X5+ X6+ X7+ X8+ X9+ X10+ X11)( X12+X13+X14)X=X1X12X+X1X13X+X1X14X+X2X12X+X2X13X+X2X14X+X3X12X+X3X13X+X3X14X+X4X12X+X4X13X+X4X14 X+X5X12X+X5X13X+X5X14X+X6X12X+X6X13X+X6X14X+X7X12X+X7X13X+X7X14X+X8X12X+X8X13X+X8X14X+X9X12X+X9X13X+X9X14X+X10X12X+X10X13X+X10X14X+X11X12X+X11X13X+ X11X14X最小割集共33个,分别为:{X1,X12,X};{X1,X13,X};{X1,X14,X};{X2,X12,X};{X2,X13,X};{X2,X14,X};{X3,X12,X};{X3,X13,X};{X3,X14,X};{X4,X12,X};{X4,X13,X};{X4,X14,X};{X5,X12,X};{X5,X13,X};{X5,X14,X};{X6,X12,X};{X6,X13,X};{X6,X14,X};{X7,X12,X};{X7,X13,X};{X7,X14,X};{X8,X12,X};{X8,X13,X};{X8,X14,X};{X9,X12,X};{X9,X13,X};{X9,X14,X};{X10,X12,X};{X10,X13,X};{X10,X14,X};{X11,X12,X};{X11,X13,X};{X11,X14,X}。

皮带运输机伤人事故故障树分析

皮带运输机伤人事故故障树分析

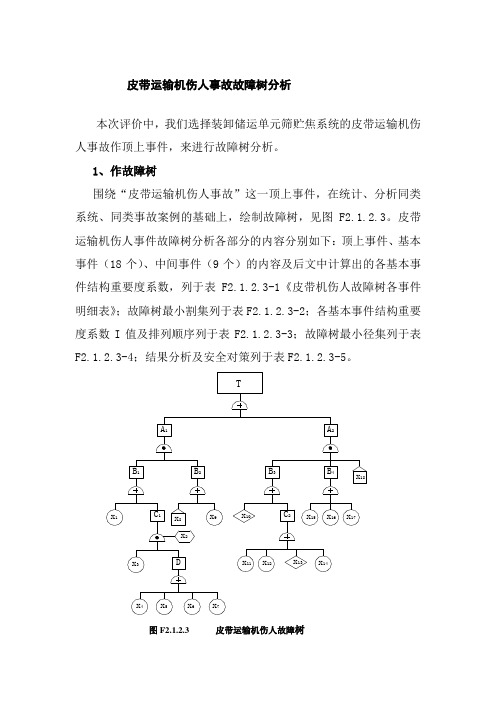

本次评价中,我们选择装卸储运单元筛贮焦系统的皮带运输机伤人事故作顶上事件,来进行故障树分析。

1、作故障树

围绕“皮带运输机伤人事故”这一顶上事件,在统计、分析同类系统、同类事故案例的基础上,绘制故障树,见图F2.1.2.3。

皮带运输机伤人事件故障树分析各部分的内容分别如下:顶上事件、基本事件(18个)、中间事件(9个)的内容及后文中计算出的各基本事件结构重要度系数,列于表F2.1.2.3-1《皮带机伤人故障树各事件明细表》;故障树最小割集列于表F2.1.2.3-2;各基本事件结构重要度系数I值及排列顺序列于表F2.1.2.3-3;故障树最小径集列于表F2.1.2.3-4;结果分析及安全对策列于表F2.1.2.3-5。

表F2.1.2.3-1 皮带运输机伤人故障树各事件明细表

2、故障树的最小割集

表F2.1.2.3-2

从结构函数可知,该故障树有

25个最小割集,即有25个途径可导致皮带运输机伤人事故发生,应采取防范措施。

3、基本事件结构重要度系数

表F2.1.2.3-3 4、故障树的最小径集

5、结果分析及安全对策表F2.1.2.3-5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械伤害事故树及其分

析

标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

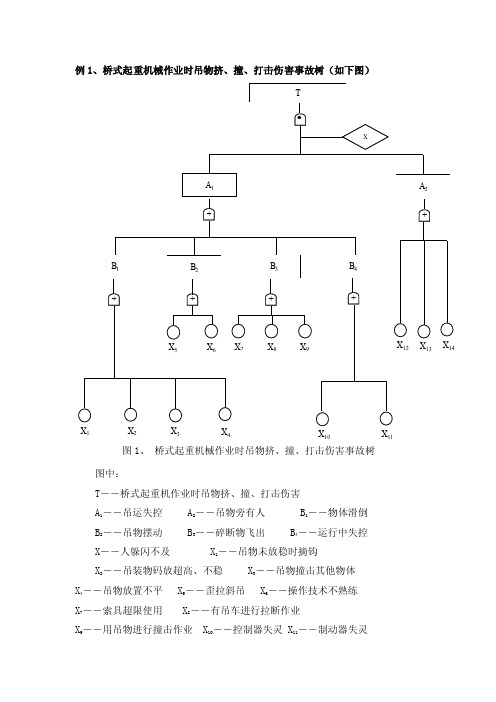

图机械伤害事故树1)事故树建立

机械伤害事故树图见图5-1。

2)事故树的最小割集

T=E

1E 2 E

3

=(X

1+X

2

+X

3

)(X

4

+X

5

+X

6

+X

7

)(X

8

+X

9

+X

10

)

=X

1 X

4

X

8

+ X

1

X

5

X

8

+ X

1

X

6

X

8

+ X

1

X

7

X

8

+ X

2

X

4

X

8

+ X

2

X

5

X

8

+ X

2

X

6

X

8

+ X

2

X

7

X

8

+ X

3

X

4

X 8+ X

3

X

5

X

8

+ X

3

X

6

X

8

+ X

3

X

7

X

8

+ X

1

X

4

X

9

+ X

1

X

5

X

9

+ X

1

X

6

X

9

+ X

1

X

7

X

9

+ X

2

X

4

X

9

+ X

2

X

5

X

9

+

X 2 X

6

X

9

+ X

2

X

7

X

9

+ X

3

X

4

X

9

+ X

3

X

5

X

9

+ X

3

X

6

X

9

+ X

3

X

7

X

9

+ X

1

X

4

X

10

+ X

1

X

5

X

10

+ X

1

X

6

X

10

+

X 1 X

7

X

10

+ X

2

X

4

X

10

+ X

2

X

5

X

10

+ X

2

X

6

X

10

+ X

2

X

7

X

10

+ X

3

X

4

X

10

+ X

3

X

5

X

10

+ X

3

X

6

X

10

+ X

3

X

7

X

10

得到36个最小割集,分别为

K 1={ X

1

X

4

X

8

};K

2

={ X

1

X

5

X

8

};K

3

={ X

1

X

6

X

8

};K

4

={ X

1

X

7

X

8

};K

5

={ X

2

X

4

X

8

};K

6

={ X

2

X

5 X

8

};K

7

={ X

2

X

6

X

8

};K

8

={ X

2

X

7

X

8

};K

9

={ X

3

X

4

X

8

};K

10

={ X

3

X

5

X

8

};K

11

={ X

3

X

6

X

8

};

K

12={ X

3

X

7

X

8

};K

13

={ X

1

X

4

X

9

};K

14

={ X

1

X

5

X

9

};K

15

={ X

1

X

6

X

9

};K

16

={ X

1

X

7

X

9

};K

17

={ X

2

X

4 X

9

};K

18

={ X

2

X

5

X

9

};K

19

={ X

2

X

6

X

9

};K

20

={ X

2

X

7

X

9

};K

21

={ X

3

X

4

X

9

};K

22

={ X

3

X

5

X

9

};

K

23={ X

3

X

6

X

9

};K

24

={ X

3

X

7

X

9

};K

25

={ X

1

X

4

X

10

};K

26

={ X

1

X

5

X

10

};K

27

={ X

1

X

6

X

10

};

K

28={ X

1

X

7

X

10

};K

29

={ X

2

X

4

X

10

};K

30

={ X

2

X

5

X

10

};K

31

={ X

2

X

6

X

10

};K

32

={ X

2

X

7

X

10

};

K

33={ X

3

X

4

X

10

};K

34

={ X

3

X

5

X

10

};K

35

={ X

3

X

6

X

10

};K

36

={ X

3

X

7

X

10

}

则机械伤害的基本事件组合如表所示:

表机械伤害事故树最小割集事件组合表

I

φ

(1)=1/36(12×1/3)=1/9

I

φ

(2)=1/36(12×1/3)=1/9

I

φ

(3)=1/36(12×1/3)=1/9

I φ(4)=1/36(9×1/3)=1/12

I

φ

(5)=1/36(9×1/3)=1/12

I

φ

(6)=1/36(9×1/3)=1/12

I

φ

(7)=1/36(9×1/3)=1/12

I

φ

(8)=1/36(12×1/3)=1/9

I

φ

(9)=1/36(12×1/3)=1/9

I

φ

(10)=1/32(12×1/3)=1/9

经计算得机械伤害各基本事件的结构重要度排序为:

I φ(1)= I

φ

(2) = I

φ

(3) = I

φ

(8) = I

φ

(9) = I

φ

(10) >I

φ

(4) =I

φ

(5) =I

φ

(6)= I

φ

(7)

4)机械伤害事故树最小径集

T′= E

1′+E

2

′+E

3

′

=(X

1′X

2

′X

3

′)+(X

4

′X

5

′X

6

′X

7

′)+(X

8

′X

9

′X

10

′)

由计算得出机械伤害的3个最小径集,分别为:

K 1={ X

1

′ X

2

′X

3

′};K

2

={ X

4

′X

5

′X

6

′X

7

′};K

3

={ X

8

′X

9

′X

10

′}

最小径集事件组合见表。

表机械伤害事故树最小径集事件组合表

由事故树可以看出,生产过程中所造成的机械伤害主要是由于人的不安全行为和设备本身的不安全因素构成。

经对事故树分析,防止机械伤害的措施可以分为以下几类:一是要加强操作人员的安全管理,如建立健全安全操作规程和规章制度,抓好新员工三级安全教育和技能培训,考核正确穿戴个人劳动保护用品等;二是要注重机械设备的基本安全要求,如机械设备要合理布局,选用本质安全程度高的设备,加强对危险部件的安全防护等;三是要重视作业环境的改善,如照明要适宜,噪声和振动要小等。