切槽复合循环指令G75

外径切槽固定循环G75及实图编程实例

%

G00 X105、Z100、;

G00 Z-35、;

定位到B点

G75 R0、5;

G75 X80、Z-14、 P2000 Q3500 F0、1;

切槽从B点开始到A点 Z-14包括4mm刀宽 实际为Z-10

G00 X150、;

G28 U0、W0、;

M01M09;

M00;

G00 G97 G40 T0202;

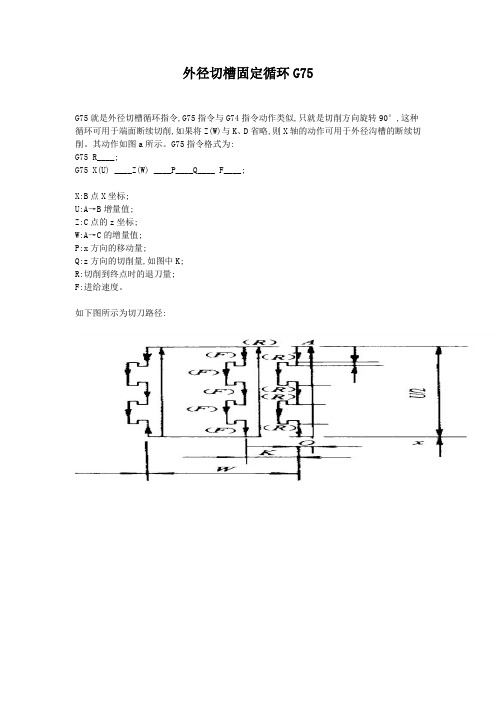

X:B点X坐标;

U:A→B增量值;

Z:C点的z坐标;W:A→CBiblioteka 增量值;P:x方向的移动量;

Q:z方向的切削量,如图中K;

R:切削到终点时的退刀量;

F:进给速度。

如下图所示为切刀路径:

例:如图3、10所示

%

O1234

G00 G97 G40 T0101;

T0101外圆切槽到刀宽4mm

M03S160;

M08;

外径切槽固定循环G75

G75就是外径切槽循环指令,G75指令与G74指令动作类似,只就是切削方向旋转90°,这种循环可用于端面断续切削,如果将Z(W)与K、D省略,则X轴的动作可用于外径沟槽的断续切削。其动作如图a所示。G75指令格式为:

G75 R____;

G75 X(U) ____Z(W) ____P____Q____ F____;

T0202内孔切槽刀 刀宽4mm

M03S160;

M08;

G00 X38、Z100、;

G00 Z-49、;

Z-49包括4mm刀宽 实际为Z-45

G75 R0、5;

G75 X50、Z-85、 P2000 Q3500 F0、1;

切槽从D点开始到E点

G00 Z200、;

G28 U0、W0、;

M01 M09;

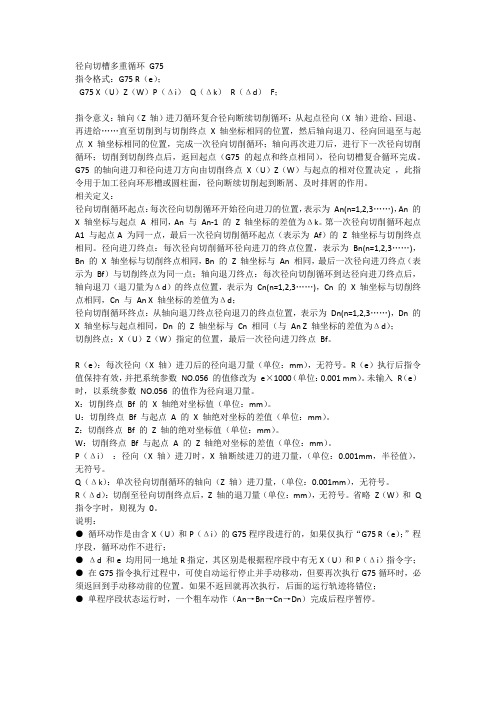

径向切槽多重循环 G75

径向切槽多重循环G75指令格式:G75 R(e);G75 X(U)Z(W)P(Δi)Q(Δk)R(Δd)F;指令意义:轴向(Z 轴)进刀循环复合径向断续切削循环:从起点径向(X 轴)进给、回退、再进给……直至切削到与切削终点X 轴坐标相同的位置,然后轴向退刀、径向回退至与起点X 轴坐标相同的位置,完成一次径向切削循环;轴向再次进刀后,进行下一次径向切削循环;切削到切削终点后,返回起点(G75 的起点和终点相同),径向切槽复合循环完成。

G75 的轴向进刀和径向进刀方向由切削终点X(U)Z(W)与起点的相对位置决定,此指令用于加工径向环形槽或圆柱面,径向断续切削起到断屑、及时排屑的作用。

相关定义:径向切削循环起点:每次径向切削循环开始径向进刀的位置,表示为An(n=1,2,3……),An 的X 轴坐标与起点A 相同,An 与An-1 的Z 轴坐标的差值为Δk。

第一次径向切削循环起点A1 与起点A 为同一点,最后一次径向切削循环起点(表示为Af)的Z 轴坐标与切削终点相同。

径向进刀终点:每次径向切削循环径向进刀的终点位置,表示为Bn(n=1,2,3……),Bn 的X 轴坐标与切削终点相同,Bn 的Z 轴坐标与An 相同,最后一次径向进刀终点(表示为Bf)与切削终点为同一点;轴向退刀终点:每次径向切削循环到达径向进刀终点后,轴向退刀(退刀量为Δd)的终点位置,表示为Cn(n=1,2,3……),Cn 的X 轴坐标与切削终点相同,Cn 与An X 轴坐标的差值为Δd;径向切削循环终点:从轴向退刀终点径向退刀的终点位置,表示为Dn(n=1,2,3……),Dn 的X 轴坐标与起点相同,Dn 的Z 轴坐标与Cn 相同(与An Z 轴坐标的差值为Δd);切削终点:X(U)Z(W)指定的位置,最后一次径向进刀终点Bf。

R(e):每次径向(X 轴)进刀后的径向退刀量(单位:mm),无符号。

R(e)执行后指令值保持有效,并把系统参数NO.056 的值修改为e×1000(单位:0.001 mm)。

切槽与切断G75

切槽复合循环指令切削轨迹图

G75循环指令切削轨迹图

编制加工程序

程序 O0001; N10 M03 S500 G99 T0202; 程序号 选用2号外切槽刀(4mm),左刀 尖对刀,2号刀具补偿,启动主轴 快速定位, 槽侧面留余量0.2mm , 切削液开 回退量 说明

槽 加 工 程 序

N20 G00 X70.0 Z-29.2 M08; N30 G75 R1.0;

课题

切槽与切断

一、复习

以下分别是几种槽的加工方式。

简单槽加工: 简单槽加工:

直接切入,一次成形 直接切入 一次成形

深槽加工: 深槽加工:

分次切入,多次成形 分次切入 多次成形

宽槽加工: 宽槽加工:

排刀粗切,沿槽精切 排刀粗切 沿槽精切

任务分析

1

该零件上有哪些加 工特征? 工特征?

2

加工该槽时需要 什么指令? 什么指令?

3

离合器 加工出现误差时 如何处理? 如何处理?

切槽复合循环指令

1.格式 .

G75 Re; G75 X(U)__ Z(W)__ P△i Q△k R△d Ff; △ △ △

ቤተ መጻሕፍቲ ባይዱ

2.说明 .

e:回退量,该值为模态值,可由参数5319号指定, 由程序指令修改。 X:最大切深点的X轴绝对坐标。 U:最大切深点的X轴增量坐标。 Z:最大切深点的Z轴绝对坐标。 W:最大切深点的Z轴增量坐标。 △i:X方向的进给量(不带符号)。 △k:Z方向的位移量(不带符号)。 △d:刀具在切削底部的退刀量,△d的符号总是正的。 f :进给量。

练习

切纸辊

1 2 3

简述常见深槽的进刀方式、切深的 分配方式是什么?

简述指令G75的加工工艺路线。

上课G75 切槽指令

例7-11 切多槽如图7-17所示,不精车,毛 坯为φ42mm。

O1112; T0101; G00 X150 Z100; G99X43 Z2; M03S800; G90 X40.3 Z-53 F80; X40 F30; G00 X80 Z80; T0202; G00 X42 Z-8; G75 R0.5; G75 X20 Z-43 P4000 Q7000 R0 F50; G00 X42 Z-9; G75 R0.5; G75 X20 Z-44 P4000 Q7000 R0.5 F50; G00 X42 Z-52; G75 R0.3; G75 X10 Z-53 P4000 Q1000 R0 F50; G01 X42 Z-52 F100; G01 X0 Z-52 F30; G00 X43 Z-52; X80 Z80; M05 T0100; M30;

1.切槽(切断)加工

(1)安装刀具的刀尖一定要与工件旋转中心等高, 且安装必须是两边对称,否则在进行深槽加工时会出现 槽侧壁倾斜,严重时会断刀。

(2)注意刀位点的定位和安排切槽进、退刀路线:

①切槽刀有左、右两个刀尖及 切削刃中心处等三个刀位点, 在整个加工程序中应采用同一 个刀位点,一般采用左侧刀尖 作为刀位点,对刀、编程较方 便。如图2-12所示。

1.刀具从G00定位开始切削加工。

2.向X方向切削一个P值后,退一个R(e)值,再切削Байду номын сангаас个P值,退一个R(e)值, 一直循环切削到X的尺寸。

3.退一个R(Δd)值,再返回到G00定位点的X位置。 4.进一个Q值(Z方向),再向X方向切削一个P值,退一个R(e)值,重复步 骤2和3,循环车削到X、Z终点位置的尺寸。 5.刀具快速返回到G00起点位置。

G75切槽循环指令

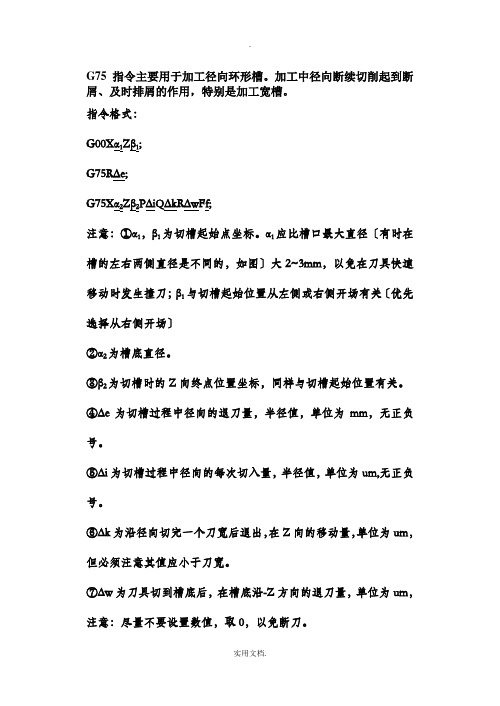

G75指令主要用于加工径向环形槽。

加工中径向断续切削起到断屑、及时排屑的作用,特别是加工宽槽。

指令格式:

G00Xα1Zβ1;

G75R∆e;

G75Xα2Zβ2P∆iQ∆kR∆wFf;

注意:①α1,β1为切槽起始点坐标。

α1应比槽口最大直径〔有时在槽的左右两侧直径是不同的,如图〕大2~3mm,以免在刀具快速移动时发生撞刀;β1与切槽起始位置从左侧或右侧开场有关〔优先选择从右侧开场〕

②α2为槽底直径。

③β2为切槽时的Z向终点位置坐标,同样与切槽起始位置有关。

④∆e为切槽过程中径向的退刀量,半径值,单位为mm,无正负号。

⑤∆i为切槽过程中径向的每次切入量,半径值,单位为um,无正负号。

⑥∆k为沿径向切完一个刀宽后退出,在Z向的移动量,单位为um,但必须注意其值应小于刀宽。

⑦∆w为刀具切到槽底后,在槽底沿-Z方向的退刀量,单位为um,注意:尽量不要设置数值,取0,以免断刀。

⑧f进给速度,可提前赋值。

如图,当切槽起始位置从左侧开场时,β1为-30,β2为-24;当切槽起始位置从右侧开场时,β1为-24,β2为-30。

M03S600T0202;

G75R0.1;

G75X24.Z-24.P500Q2500R0F0.1;

G00X50.;

Z50.;

M30;

M03S400T0202;

G00X42.Z-14.;

G75R1.;

G75X30.Z-50.P3000Q10000F0.1;

G00X100.Z100.;

M30.

如有侵权请联系告知删除,感谢你们的配合!。

问径向切槽复合循环指令G75的格式是怎样的

(2)使用刀尖圆弧半径补偿的注意事项

①刀具半径补偿的建立与取消只能用G01、GOO来实现, 不得用G02和G03。

②建立和取消刀具半径补偿时,刀具必须在所补偿的平 面内移动,且移动距离应大于刀具补偿值。

③G41/G42不带参数,其补偿号由T指令指定。刀尖圆弧 半径补偿号与刀具偏置补偿号对应。

④设置刀尖圆弧自动补偿值时,还要设置刀尖方位号。 刀尖方位号定义了刀具刀位点与刀尖圆弧中心的位置关 系。

1.刀尖圆弧半径补偿指令G41、G42、G40:

18.2 知识链接

18.2.2 编程指令

1.刀尖圆弧半径补偿指令G41、G42、G40:

刀具半径补偿指令

( 1)格式

①建立 ②取消

( 2)注意事项

①建立刀尖圆弧半径补偿指令格式

G41 G42

G00 G01

X_Z_

1)外圆粗车循环指令G71:

G71 U(△d) R(e); G71 P(ns) Q (nf) U(△u) W(△w) F_;

指令说明: ①ns~nf程序段中的F、S、T只 是对精车循环有效,而粗车循环 的F、S、T功能需要在G71程序 段前和程序段中指定才有效。 ②精加工余量△u、△w有正负 之分,当余量方向与坐标轴正向 一致时为正;否则为负。 ③在顺序号为“ns”的程序段中 必须有G00或G01指令,且不可 有Z轴方向移动指令。 ④在G71循环中不允许调用子程 序。

2.圆弧插补指令G02、G03

顺、逆的判定:以后置刀架为标准,前置刀架则反之。

2.圆弧插补指令G02、G03

I、K─等于圆心的坐标减去圆弧起点的坐标 。

【例18-1】如图18-11所示,使用圆弧插补指令编写A 点到B点程序。

参考程序: ①R编程方式 绝对编程:G03 X56.6 Z12 R20 F0.2; 增量编程:G03 U16.6 W-25.3 R20 F0.2。

复合循环指令G75在FANUC系统中的应用

一

C9 0 X5 2 . 0 Z 一 6 0 . 0

X5 0. 5

C0 0 X1 0 0. O Z1 O 0. 0

3 _ 力 口 工如 图所示 , 毛坯 为 5 5的 4 5

就会 出现扎刀现象, 所以加工时就要考 虑断屑 问题 ,如果采用 G 0 1指令来加

工, 在切槽时 X方向需要用进刀 、 退 刀

G 7 5 X 3 4 . O Z - 1 5 . O P l O O O Q 2 5 O O

出现 深 槽 、 多槽 和 宽 槽 的零 件 , 如 果 采

x ( u ) 、 Z ( W) : 所切槽 的终点坐标 ;

△i : x 方 向 的切 深 量 ,半 径 量 , 用 刀宽等 于槽 宽, 且这 5个槽分布 的都有 用G O 1指 令 进 行 编 程 加 工 则 程 序 较 规律 , 在 切槽 过程 中 G 7 5中 Q ( Ak ) 的 长. 容 易 出错 。 内外 径 向切 槽 复 合 循 环 不带符号的值表示 ; △k : 刀 具 完成 X方 向切 削 时 , z方 值应该选为 8 0 0 0 ,这样 两个 G 7 5就可 指 令 G7 5则 简化 了编 程 过 程 ,并 且 能

00 02 3 G9 9 T01 01 M03S 4 OO FO. 3 G0 0 X57: 0Z2. 0

定循环指令 G 7 5的应用 ,使编程变得 的偏移量 小于 Q值 时 ,则以槽 的终点 偏 移多少 , 系 统 简单易学, 减小 了编程 的工作 量和错误 坐 标 值 为 准 进 行 偏 移 , 率。 G 7 5在不同的系统中存 在不 同程度 会 自己计算。 ) 的差异, 比如广州数控 、 F A N U C系统 已

G75径向切槽循环

三、仿真加工

1、安全文明生产 2、仿真加工步骤:

(1)机床准备 开机——回零 (2)刀具、工件准备 (3)对刀 (4)程序输入 (5)程序检验仿真加工

数控编程与操作

课堂小结

数控编程与操作

1 G75的指令格式及运动轨迹 2 用G75指令编写槽的加工程序 3 G75切槽仿真加工

课后作业:

1、写出径向切槽循环G75指令格式并说明各参数的含义。 2、习题册P49页第10题。 3、思考如图工件沟槽如何加工程序如何编写。(提示利 用左右刀尖)

数控编程与操作

拓展练习:编写下图切槽程序,切断刀刀宽3mm.

G75ቤተ መጻሕፍቲ ባይዱ工等距槽

O001; G97 G99 G21 G40; T0101; G0 X100.0 Z1000.0; M03 S400; G0 Z-10.0;(循环起点) X32.0; G75 R0.3; G75 X26.0 Z-40.0 P1500 Q10000 F0.1; G0 X100.0; Z100.0; M30;

数控编程与操作

1、练习:编写下左图切槽程序,切断刀刀宽3mm.

2、拓展练习:编写下左图切槽程序,切断刀刀宽3mm.

数控编程与操作

练习:编写下图切槽程序,切断刀刀宽3mm. O001; G97 G99 G21 G40; T0101; G0 X100.0 Z1000.0; M03 S400; G0 Z-10.0;(循环起点) X32.0; G75 R0.3; G75 X26.0 Z-40.0 P1500 Q2500 F0.1; G0 X100.0; Z100.0; M30;

2、运动轨迹

数控编程与操作

3、指令说明

数控编程与操作

G75切削起点和切削终点相同。

外圆切槽循环G75

梁金晓

复习

1、切槽刀的类型 2、切槽刀的装夹注意事项 3、G01简单切槽的方法

宽槽加工

如图,编制该零件的加工程序并在数控车床上 加工出零件。

外、内径车槽循环(G75)

1、格式 G75 R(e); G75 X(u) Z(w) P(△i) Q(△k) R(△d) F(f)

3、功能

程序编制

O0001;(程序名) G0 X125 Z2;(快速定位) M3 S500;(启动主轴,置转速500) G0 X125 Z-20;(定位到加工起始点) G75 R1 ;(加工循环) G75 X40 Z-50 P2000 Q2000 F0.1; G0 X150;(X向退刀) Z100;(Z向退刀) M05 ;(停主轴) M30;(程序结束)

教师示范操作

内切槽

任务拓展

G01和G75的区别与联系,两者各自的适用范围怎 样?

谢 谢!

2、说明

e: 每次沿Z轴方向切削△i后的退刀量, 也可以用参数指定

x: X轴方向的绝对坐标量 z: X轴方向的绝对坐标量 △i: X轴方向每次循环的移动量 (直径) △k: Z轴方向每次切削的移动量

(移动距离必须小于刀宽) △d: 切削到终点时Z轴的退刀量,通常不指定。△d的 符号一定是 (+)。省略X(U)及△I,则视为0。 f: 进给速度

g75数控编程用法

G75数控编程指令是用于进行径向切槽循环的指令。

在使用G75数控编程指令时,需要遵循一定的格式和规则。

以下是G75数控编程指令的详细用法:一、指令格式G75 X(U) Z(W) P(△i) Q(△k) R(△d) F__其中,X、Z、U、W、P、Q、R、F为指令参数。

二、指令含义G75指令用于进行径向切槽循环。

其各个参数的含义如下:X(U):切削终点的X轴绝对坐标值(相对坐标值),也可采用相对坐标。

Z(W):切削终点的Z轴绝对坐标值(相对坐标值),也可采用相对坐标。

P(△i):切削过程中径向切深(以无符号方式指定,单位:半径量),也可以指刀具径向最大进给量。

Q(△k):径向每次切削后的刀具横移量(以无符号方式指定,单位:半径量),也可以指刀具径向每次进给量。

R(△d):刀具径向退刀量(以无符号方式指定,单位:半径量)。

如果指定了P和Q,则R指定为刀具径向退刀量;如果只指定了Q,则R指定为刀具径向最大进给量与Q的和。

F:进给速率,单位为毫米/分钟(mm/min)。

三、使用注意事项G75指令在使用时需要严格按照指令格式和参数要求进行编写,否则可能会导致加工出错或者损伤机床。

在使用G75指令进行径向切槽循环时,需要注意刀具的选用和切削用量的控制,以确保加工质量和安全。

G75指令适用于数控铣床、数控车床等数控加工设备,具体使用时需要根据设备的型号和规格进行相应的调整和修改。

在使用G75指令时,需要注意对刀具路径进行合理的规划和管理,以确保加工过程的稳定和可控。

G75指令中的参数需要根据实际加工需求进行设定,一般需要通过试切来确定合适的参数值。

同时,也需要根据加工材料的不同进行相应的调整。

在使用G75指令时,需要注意控制加工过程中的振动和噪音,以确保加工质量和工人安全。

G75指令中的进给速率F需要根据刀具类型、加工材料等因素进行合理选择,以确保加工过程的稳定和刀具寿命的延长。

在使用G75指令时,需要注意对加工过程进行实时监控和调整,以确保加工质量和效率的稳定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q (△k) ----每完成一次径向切削后,在Z向的移动量,此值 小于刀宽,无符号。

7

8

• 4)编程注意事项: • a、必须首先定义一个起点,如果你想从槽的左

• • • •

侧开始加工,则该起点在Z向等于左侧Z坐标,X 向略大于工件直径,右侧也是如此。 b、e应小于每次切深量。 c、P Q 的编程值以0.001毫米(最小单位)为 单位。 d、由于G75是一个粗加工循环,因此在编程时槽 的两侧和底部都要留有精加工余量,以便再用G1 指令进行精加工。 e、循环结束后,刀具停留在起点。

9

课堂练习 • 用5mm宽的切槽刀加工(要求有精加工)

10

• 用3mm宽的切槽刀加工

11

3

切断、切槽刀具

4

5

宽槽

6

G75切槽复合循环指令

1)格式:G75 R(e) ;

G75 X Z P(△i) Q (△k) F;

2)各地址含义: R(e)—退刀量 X Z 为槽的终点坐标(相对于起点) P (△i) ---X向每次切深(无符号,半径值)