小模数齿轮参数计算

塑料齿轮的设计和制造介绍

塑料齿轮的设计和制造介绍一塑胶齿轮优缺点和应用相对金属齿轮,塑料齿轮具有质量轻、工作噪音小、耐磨损、无须润滑、可以成型较复杂的形状、大批量生产成本低等优点。

但由于塑料本身具有收缩、吸水,相对金属强度也比较弱,对工作环境要求高,对温度较敏感等特性。

因而,塑料齿轮同时就有精度低、寿命短、使用环境要求高等缺点。

随着新材料的应用及制造技术的发展,塑料齿轮的精度越来越高,寿命也越来越长,并广泛应用于仪器、仪表、玩具、汽车、打印机等行业。

二塑料齿轮的模具制造方法由于塑料制品成型收缩,因此阴模尺寸要较制品尺寸大。

见附图:因而标准的齿轮制品意味着不标准的阴模尺寸。

这就对阴模的制造提出了严格的要求。

以下是常用的两种阴模制造方法1.先制作一母齿轮,然后通过铸造、电火花加工、电铸等方法制作母齿轮。

如:涡轮、涡杆、锥齿轮。

2.不需母齿轮,直接线切割制作阴模。

常用于正齿轮,斜齿轮。

2.1母齿轮的制作方法前面所提,母模要比制品大,因此标准制品齿轮就必须由特殊母齿轮制作特殊的阴模。

特殊的母齿轮就需特殊的切齿刀来加工。

通常方法:(1)特殊模数的切齿刀具(2)加上成型收缩率的余量用特殊压力角的切齿道具(3)加上成型收缩率的余量用标准切齿刀具(4)不需添加余量用标准切齿刀具以下是各种方法的详细介绍(1)特殊模数的切齿刀具制作一个特殊模数的切齿刀具,其压力角为标准压力角。

在制作这个切齿刀具时必须考虑到成型收缩率以及后面要讲到的阴模制作法所规定的修正值,然后用这个特殊刀具来加工母齿轮。

假设要制作下面的成型齿轮时Z=30 m=1 d=m*Z=30mm 假设成型收缩率与根据阴模制作法所得到的修正值之和为2%。

则要求母齿轮的各参数为 Z=30 m=1.02 d=m*z=30.6mm 根据这个方法制作出来的齿轮能得到比较正确的齿形。

但时间长,成本较高。

(2)加上成型收缩率的余量用特殊压力角的切齿道具加上成型收缩率的余量用标准的切齿刀具来制作母齿轮时会造成齿形的偏移,用节点上的压力角的变化来表示的话如下公式所示。

0.5模数齿轮参数 -回复

0.5模数齿轮参数-回复0.5模数齿轮参数是指齿轮的模数为0.5,模数是表示齿轮齿数和齿轮尺寸比例的参数。

本文将逐步解释0.5模数齿轮的参数意义、设计和应用。

第一步:介绍0.5模数齿轮0.5模数齿轮是指每英寸齿数为0.5的齿轮。

模数是用于表示齿轮的齿数和尺寸比例的参数。

在齿轮设计中,模数越小,齿轮的齿数就越多,齿轮尺寸也越小。

0.5模数齿轮通常被用于高速、小型机械装置中。

第二步:分析0.5模数齿轮的参数意义0.5模数齿轮的参数意义在于其精密度和适用范围。

小模数齿轮触面更小,因此更容易实现高精度的传动。

0.5模数齿轮适用于需要高速转动且空间有限的场合,这些场合通常需要小型化的设备。

第三步:设计0.5模数齿轮的过程设计0.5模数齿轮的过程主要包括确定齿轮尺寸和齿轮齿数。

下面是设计0.5模数齿轮的主要步骤:1. 确定齿轮的模数,由于我们是设计0.5模数齿轮,因此模数为0.5。

2. 确定齿轮的齿数,齿数的选择应根据具体的设计要求和机械系统的传动比例进行计算。

3. 计算齿轮的基本参数,包括齿轮的分度圆直径、齿顶圆直径、齿根圆直径等参数。

4. 确定齿轮的齿轮齿向,即齿轮齿面的倾斜方向,这是为了减小齿轮啮合时的冲击和噪声。

5. 确定齿轮的材料和热处理方式,这是为了提高齿轮的强度和耐磨性。

6. 进行齿轮的CAD建模和虚拟装配,以验证设计的可行性。

7. 最后,根据CAD模型制造0.5模数齿轮。

第四步:应用0.5模数齿轮的领域0.5模数齿轮适用于一些特定领域。

以下是0.5模数齿轮的几个主要应用领域:1. 小型机械设备:0.5模数齿轮由于其小尺寸和高精度,被广泛用于小型机械设备,如电子产品中的微型电机、摄像机和扫描仪等。

2. 自动化设备:在自动生产线和机器人系统中,0.5模数齿轮常用于高速传动系统,以实现高精度和高效率的运动控制。

3. 通信设备:0.5模数齿轮也被广泛应用于通信设备,如手机中的振动马达和调焦机构等,以提供平稳和精确的控制。

齿轮计算公式汇总

齿轮计算公式汇总

齿轮计算是机械设计中非常重要的一环,它能够基于输入的参数计算出需要的输出参数,为机械的正常运转提供指导意义。

下面就为大家汇总一些常用的齿轮计算公式:

1. 齿轮模数(m)的计算公式:

m= d/z

其中,d为齿轮的基圆直径,z为齿数。

2. 齿轮齿宽(b)的计算公式:

b= m*(C+T)

其中,C为参考系数,T为校核系数。

3. 齿轮的法向模数(mn)的计算公式:

mn= m/cos(α)

其中,α为齿轮的压力角。

4. 齿轮的模数修形系数(x)的计算公式:

x= (z1+z2)/2 * (cosα1+cosα2)/2

其中,z1、z2分别为齿轮1、齿轮2的齿数,α1、α2分别为齿轮1、齿轮2的压力角。

5. 齿轮的齿距(p)的计算公式:

p= π*m

其中,π为圆周率。

6. 齿轮副的速比(i)的计算公式:

i= z2/z1

其中,z1、z2分别为齿轮1、齿轮2的齿数。

7. 齿轮副的转矩传递比(η)的计算公式:

η= i*η1*η2

其中,η1、η2分别为齿轮1、齿轮2的传动效率。

8. 齿轮的最小模数(mmin)的计算公式:

mmin= KH*(YF/YS)*√(Ft/Wb)

其中,KH为工作系数,YF为应力修形系数,YS为强度因子,Ft 为传递动力,Wb为齿宽。

以上就是一些常见的齿轮计算公式的汇总。

这些公式既可以为机械设计师提供指导意义,也可以帮助学习这方面知识的人更好地了解齿轮设计的基础知识。

常用齿轮参数计算

常用齿轮参数计算1. 模数(Module)齿轮的模数是指齿轮齿廓曲线的尺度大小,也是齿轮的基本参数。

模数的计算公式为:模数=齿轮的分度圆直径/齿数2. 齿数(Number of Teeth)齿数是指齿轮上齿的数量,常用的齿数有12、16、20、24、32、36等。

齿数的计算公式为:齿数=圆周长/圆周上每度对应的弧长3. 压力角(Pressure Angle)压力角是齿轮接触线与法线之间的夹角,决定了齿轮的齿廓曲线。

常用的压力角有20度和14.5度两种,一般选择20度为常用齿轮的压力角。

压力角的计算公式为:压力角=tan(-1)(基圆半径/分度圆半径)4. 齿宽(Face Width)齿宽是指齿轮齿廓的宽度,也是齿轮接触线的宽度。

齿宽的计算公式为:齿宽=π×模数5. 齿顶高(Addendum)齿顶高是指齿轮齿顶圆与齿廓的距离,常用的齿顶高为模数的1.25倍。

齿顶高的计算公式为:齿顶高=1.25×模数6. 齿根高(Dedendum)齿根高是指齿轮齿根圆与齿廓的距离,常用的齿根高为模数的1.25倍。

齿根高的计算公式为:齿根高=1.25×模数7. 齿根圆半径(Root Radius)齿根圆半径是指齿轮齿根圆的半径大小,一般取为齿宽的1/2、齿根圆半径的计算公式为:齿根圆半径=齿宽/2以上是常用齿轮参数的计算方法,对于齿轮的设计和选择有着重要的指导意义。

在实际应用中,还需考虑齿轮的强度、传动比、齿轮的重量和制造成本等因素,综合进行综合考虑和优化设计。

齿轮参数的准确计算将为齿轮的性能和使用寿命提供保障。

小模数齿轮 (2)

小模数齿轮简介小模数齿轮是一种齿轮传动装置,具有模数(M)较小的特点。

模数是用于描述齿轮尺寸的一个重要参数,表示每毫米的齿数。

小模数齿轮的模数一般小于1。

它由两个以上的齿轮组成,通过齿轮间的啮合传递动力,常用于工业机械设备中。

特点1.小体积:小模数齿轮由于模数相对较小,因此齿轮的体积也相对较小,可以在狭小的空间中使用。

2.转速高:小模数齿轮由于齿数多,因此可以实现较高的传动比,带来更高的转速。

3.精度高:由于小模数齿轮的齿数多,齿轮间的相对位置更加精确,因此具有更高的传动精度。

4.承载能力强:小模数齿轮由于齿数多,分布均匀,因此能够承受较大的载荷。

应用领域小模数齿轮广泛应用于各个领域的机械设备中,特别适用于空间有限的场景。

以下是一些常见的应用领域:1.精密仪器:小模数齿轮的高传动精度使其成为精密仪器中常见的传动装置,如显微镜、测量仪器等。

2.机器人:小模数齿轮由于体积小、载重能力强的特点,非常适用于机器人的关节传动部件,能够提供稳定的动力传递。

3.汽车工业:小模数齿轮在汽车工业中被广泛应用于发动机、变速器等传动装置,提供可靠的动力传递。

4.医疗设备:小模数齿轮在医疗设备中承担着重要的角色,如电动手术床、血液透析机等。

材料选择小模数齿轮对材料的选择有一定要求,需要具备高强度、高硬度和高耐磨性等特点。

常用的材料包括:1.铸钢:铸钢具有高强度和良好的可加工性,适用于一般的小模数齿轮。

2.不锈钢:不锈钢具有良好的耐腐蚀性和耐磨性,在对环境要求较高的场合中使用。

3.铝合金:铝合金具有优良的导热性和轻量化的特点,适用于一些轻载荷的场合。

制造工艺小模数齿轮的制造工艺相对复杂,需要经过一系列的加工过程才能完成。

常见的制造工艺包括:1.切削加工:通过切削工具切削齿轮的齿廓,常用的切削加工方法包括铣削、车削等。

2.热处理:通过加热和冷却的处理过程,改变齿轮材料的组织结构,提高其硬度和强度。

3.精密磨削:通过砂轮磨削齿轮的齿廓和齿面,提高齿轮的加工精度。

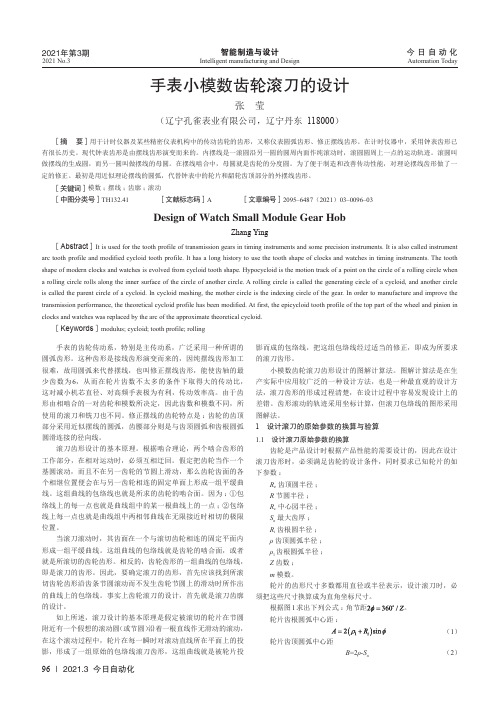

手表小模数齿轮滚刀的设计

智能制造与设计今 日 自 动 化Intelligent manufacturing and DesignAutomation Today96 | 2021.3 今日自动化2021年第3期2021 No.3手表的齿轮传动系,特别是主传动系,广泛采用一种所谓的圆弧齿形。

这种齿形是接线齿形演变而来的,因纯摆线齿形加工很难,故用圆弧来代替摆线,也叫修正摆线齿形,能使齿轴的最少齿数为6,从而在轮片齿数不太多的条件下取得大的传动比,这对减小机芯直径、对高频手表极为有利,传动效率高。

由于齿形由相啮合的一对齿轮和模数所决定,因此齿数和模数不同,所使用的滚刀和铣刀也不同。

修正摆线的齿轮特点是:齿轮的齿顶部分采用近似摆线的圆弧,齿腰部分则是与齿顶圆弧和齿根圆弧圆滑连接的径向线。

滚刀齿形设计的基本原理。

根据啮合理论,两个啮合齿形的工作部分,在相对运动时,必须互相迂回。

假定把齿轮当作一个基圆滚动,而且不在另一齿轮的节圆上滑动,那么齿轮齿面的各个相继位置便会在与另一齿轮相连的固定单面上形成一组平缓曲线。

这组曲线的包络线也就是所求的齿轮的啮合面。

因为:①包络线上的每一点也就是曲线组中的某一根曲线上的一点;②包络线上每一点也就是曲线组中两相邻曲线在无限接近时相切的极限位置。

当滚刀滚动时,其齿面在一个与滚切齿轮相连的固定平面内形成一组平缓曲线。

这组曲线的包络线就是齿轮的啮合面,或者就是所滚切的齿轮齿形。

相反的,齿轮齿形的一组曲线的包络线,即是滚刀的齿形。

因此,要确定滚刀的齿形,首先应该找到所滚切齿轮齿形沿齿条节圆滚动而不发生齿轮节圆上的滑动时所作出的曲线上的包络线。

事实上齿轮滚刀的设计,首先就是滚刀齿廓的设计。

如上所述,滚刀设计的基本原理是假定被滚切的轮片在节圆附近有一个假想的滚动圆(或节圆)沿着一根直线作无滑动的滚动,在这个滚动过程中,轮片在每一瞬时对滚动直线所在平面上的投影,形成了一组原始的包络线滚刀齿形,这组曲线就是被轮片投影而成的包络线,把这组包络线经过适当的修正,即成为所要求的滚刀齿形。

小模数螺旋锥齿轮的加工方法与加工机床的选用

收 稿 日期 :201O年7月

泛 。在 低 端 民用 行 业 , 国 产 锥 齿 轮 铣 齿 机 运 用 较 为 普 遍 。 现 在 常 见 的 国产 小 模 数 螺 旋 锥 齿 轮 加 工 机 床 有 机 械 式 铣 齿 机 和 数 控 铣 齿 机 两 类 。

1 机械式铣齿机

机 械 式 铣 齿 机 是 根 据 螺 旋 锥 齿 轮 加 T 原 理 滚 切 展 成 齿 廓 的螺 旋 锥 齿 轮 加 工 机 床 ,它 吸 取 了 日本 岗 岛 机 的 优 点 ,由 摇 台 辅 以 扇 形 板 与 支 架 、分 度 机 构 、刀 轴 及 刀 倾 机 构 和 传 动 机 构 等 组 成 , 机 床 结 构 如 图 2所

关 键 词 :螺 旋 锥 齿 轮 铣 齿 机 切 齿原 理 双重 双 面 法

中 图 分 类 号 : I'G61 1

文 献标 识码 :A

文章 编 号 :1000—4998(20l0)l1—0081—02

在 传 递 两 相 交 轴 的 锥 齿 轮 传 动 中 ,螺 旋 锥 齿 轮 具 有 重 合 较 大 、传 动 平 稳 、对 安 装 误 差 的 敏 感 性 小 、在 高 速 传 动 中 噪 声 较 小 等 优 点 , 因 此 在 工 程 中应 用 较 为 广 泛 。当 前 小 模 数 螺 旋 锥 齿 轮 的 加 工 中 ,应 用 较 为 广 泛 的 是 格 里 森 齿 制 和 奥 利 康 齿 制 。格 里 森 齿 制 为 双 面 圆弧 收 缩 齿 ,采 用 单 齿 分 度 法 加 工 ;奥 利 康 齿 制 为 延 伸 外 摆 线 等 高 齿 ,采 用 连 续 分 度 法 加 工 。 随 着 工 业 缝 纫 机 、电 动 工 具 、园 林 机 械 行 业 的 不 断 发 展 ,小 模 数 螺 旋 锥 齿 轮 的 应 用 和 需 求 逐 年 增 加 。

圆锥齿轮强度计算与校核(可编辑修改公式)

数值备注使用系数K A 1表1动载系数K V 1.38级精度齿间载荷分布K α1K F α=K H α=11.43齿向载荷分布K β 1.1表3齿宽系数ΦR 齿宽b/锥距R 0.330.25~0.35,通常取1/32若已知P(kw)1若已知T(N.mm)9946.88参数小齿轮大齿轮备注齿数z 2448Z2=Z1*u分锥角δ(°)26.5763.43tan δ1=Z1/Z2斜齿轮当量齿数Z v 26.83107.33Zv=Z/cos δ齿形系数Y Fa 2.577 2.152应力矫正系数Y sa 1.58 1.69Y Fa *Y sa 4.08 3.65相配合的齿轮数j 11工作寿命L(h)班次*班时*天数*年限转速n(r/min)960480应力循环次数N 4.15E+09 2.07E+09N=60njL 寿命系数K N 0.90.95表4齿面硬度(HBS)300250疲劳极限σFE 400380表6中ML与MQ 许用应力[σF ]240240.67[σ]=K N *σFE /S,S取1.5Yfa*Ysa/[σF ]0.01700.0151选大的带入计算1.48公式见附录参数小齿轮大齿轮备注应力循环次数N 4.15E+09 2.07E+09N=60njL 寿命系数K N 0.90.95表5齿面硬度(HBS)300250疲劳极限σHlim 620550表7中ML与MQ 许用应力[σH ]558522.5[σ]=KN*σHlim/S,S取1取[σH ]小值取[σH ]小值189.8表846.56公式见附录按齿根弯曲疲劳强度计算最小模数参数与条件载荷分布系数K=K A *K V *K α*K β=传动比u 小齿轮传递功率与转矩2选1输入72000锥齿轮最小模数m 按齿面接触疲劳强度计算最小分度圆522.5弹性影响系数Z E (MPa 1/2)锥齿轮最小分度圆d1开式齿轮m≥ 1.70放大1.1~1.15倍m≥ 1.48d1≥46.56附录 所用公式类别备注许用应力[σF]S取1.5许用应力[σH]S取1说明:1)开式齿轮传动:按齿根弯曲疲劳强度设计公式作齿轮的设计计算,不按齿面接触疲劳强度设计公式计算,也无需用齿面接触疲劳强度校核公式进行校核。

小模数精密齿轮传动设计孙麟治

小模数精密齿轮传动设计孙麟治摘要:一、引言1.小模数精密齿轮传动的背景和重要性2.研究目的和意义二、小模数精密齿轮传动的设计原理1.齿轮基本参数和计算方法2.精密齿轮设计的关键技术三、小模数精密齿轮传动的设计方法1.传统设计方法2.现代设计方法四、小模数精密齿轮传动的设计实例1.实例一:某减速器齿轮设计2.实例二:某精密传动装置齿轮设计五、小模数精密齿轮传动的设计优化1.优化目标和方法2.设计参数优化3.结构优化六、小模数精密齿轮传动的应用领域1.工业领域2.民用领域七、结论与展望1.研究成果总结2.存在问题和未来研究方向正文:一、引言随着科技的飞速发展,小模数精密齿轮传动在众多领域发挥着越来越重要的作用。

它们在提高传动效率、减小体积、减轻重量等方面具有显著优势,因此研究小模数精密齿轮传动设计具有重要的理论和实际意义。

本文旨在探讨小模数精密齿轮传动的设计原理、方法、实例以及优化措施,以期为相关领域提供参考。

二、小模数精密齿轮传动的设计原理1.齿轮基本参数和计算方法小模数精密齿轮传动的设计首先需要了解齿轮的基本参数,包括模数、齿数、压力角、齿宽等。

在设计过程中,应根据实际工况和传动要求选择合适的齿轮参数。

计算方法主要包括齿轮尺寸计算、齿轮强度计算、齿轮材料选择等。

2.精密齿轮设计的关键技术精密齿轮设计的关键技术包括:齿轮精度等级的确定、齿轮加工工艺的选定、齿轮装配和调试技术等。

此外,还需考虑齿轮的抗疲劳性能、齿面磨损、齿轮噪音等问题。

三、小模数精密齿轮传动的设计方法1.传统设计方法传统设计方法主要包括类比设计法和解析法。

类比设计法是通过参考类似设计实例,结合设计者的经验进行设计。

解析法是根据齿轮设计理论,通过数学计算确定齿轮参数。

2.现代设计方法现代设计方法主要包括计算机辅助设计(CAD)和有限元分析(FEA)。

CAD软件可以方便地绘制齿轮三维模型,并进行尺寸调整和结构优化。

有限元分析则可以对齿轮强度、刚度、稳定性等方面进行深入研究。

齿条模数计算公式-齿条模数怎么计算【超强解读】

大家知道齿条模数怎么计算吗?下面小编为大家简单介绍一下吧!计算方法:两齿间的距离(从第一齿一点到第二齿的同一点)÷3.14=模数1、齿条:是一种齿分布于条形体上的特殊齿轮。

齿条也分直齿齿条和斜齿齿条,分别与直齿圆柱齿轮和斜齿圆柱齿轮配对使用;齿条的齿廓为直线而非渐开线(对齿面而言则为平面),相当于分度圆半径为无穷大圆柱齿轮。

2、特点:(1)由于齿条齿廓为直线,所以齿廓上各点具有相同的压力角,且等于齿廓的倾斜角,此角称为齿形角,标准值为20°。

(2)与齿顶线平行的任一条直线上具有相同的齿距和模数。

(3)与齿顶线平行且齿厚等于齿槽宽的直线称为分度线(中线),它是计算齿条尺寸的基准线。

3、参数:齿条的主要参数有:齿槽宽、齿顶高、齿根高、齿高、齿厚、齿根圆半径等。

扩展资料:一、齿轮齿条模数是什么意思模数是人们设定的一个能度量齿轮大小的参数,它是一个比值,其大小与分圆齿厚有关。

一般齿条的模数越大,说明齿越大,齿距也越大,直径一定的情况下,模数越小齿数越多,啮合的轮齿齿数也就越多,这就说明模数小的齿轮比模数大的齿轮要更精密;不过相应的,小模数齿轮的每个轮齿的外形尺寸更小,强度更低,负载上限也更低,因此在实际的齿轮设计中,除了要考虑齿轮的齿条模数外,还要注意齿轮的厚度、变位等参数以及齿轮的使用环境等。

二、齿轮模数怎么计算在齿轮产品选型的时候,需要参考多方面的参数,根据实际需要,选择合适型号规的产品,模数作为制造齿轮的一个重要参数,计算模数的大小很有必要,那么齿条模数怎么计算呢?齿轮模数的计算公式是:齿轮模数m=分度圆直径d/齿数z =齿距p /圆周率π。

根据这一公式,计算齿轮模数时,只需要测量出齿轮的分度圆直径和齿数,或者测量齿距就能计算出齿轮模数了。

注:以上的计算公式适用于直齿齿轮,对于非直齿的齿轮,模数有法向模数mn、端面模数ms与轴向模数mx的区别,对于锥齿轮,模数有大端模数me、平均模数mm和小端模数m1之分,计算公式也是各自的齿距与圆周率的比值,测量时要注意。