套管式蒸发器的设计

蒸发器的设计课程设计

蒸发器的设计课程设计如何设计一个高效的蒸发器?1. 概述蒸发器的重要性及其在各个领域的应用。

蒸发器是一种在化学、物理、环境等领域广泛应用的关键设备。

它通过将液体转化为气体,将热量从液体中传递出来,实现了物质的分离和纯化。

蒸发器在化工工业中被广泛用于制备纯度较高的化合物,水处理领域中用于去除水中的溶解物质,以及食品和制药行业中用于浓缩和干燥。

设计一个高效的蒸发器对于提高生产效率、降低能源消耗和保护环境具有重要意义。

2. 确定设计目标和考虑因素。

在设计一个高效的蒸发器时,我们需要明确设计目标和考虑因素。

我们需要确定所需的蒸发率和分离效果。

我们需要考虑操作条件,如温度、压力和流量,以及物料的性质和流动特性。

还需要考虑设备的结构和材料选择,以及能源消耗和操作成本等因素。

3. 蒸发器的类型及其适用范围。

蒸发器可以根据不同的工作原理和结构特性分为多种类型,如传统的批量蒸发器、循环蒸发器、薄膜蒸发器和闪蒸器等。

每种类型的蒸发器都有其适用的范围和优缺点。

在选择蒸发器类型时,我们需要综合考虑物料的性质、流量和纯度要求等因素。

4. 设计步骤及关键考虑点。

设计一个高效的蒸发器需要经过一系列的步骤和考虑点。

我们需要明确所需的蒸发率和分离效果,以确定蒸发器的尺寸和操作条件。

我们需要选择合适的蒸发器类型,并考虑其结构和材料选择。

我们需要通过流体力学和热力学计算,以确定蒸发器的流动特性和能量传递效率。

我们需要进行实验验证和性能测试,以确保设计的蒸发器能够满足设计要求。

5. 设计案例和优化思路。

在设计一个高效的蒸发器时,我们可以借鉴已有的设计案例和优化思路。

通过优化蒸发器的结构和加强传热表面积,可以提高蒸发器的传热效率和蒸发率。

采用先进的控制系统和自动化设备,可以提高蒸发器的运行稳定性和能源利用效率。

6. 结论和个人观点。

设计一个高效的蒸发器是一项复杂而重要的工作。

它需要充分考虑物料的性质、流动特性和纯度要求,同时也要考虑蒸发器的结构和材料选择,以及操作条件和能源消耗等因素。

干式壳管式蒸发器的设计过程

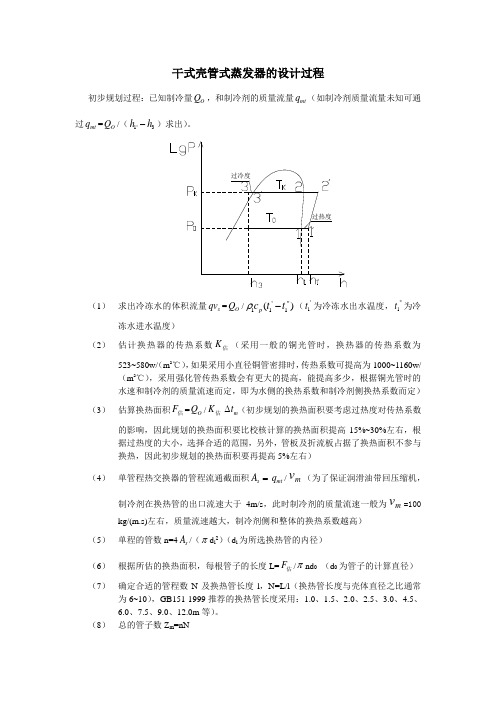

干式壳管式蒸发器的设计过程初步规划过程:已知制冷量O Q ,和制冷剂的质量流量mt q (如制冷剂质量流量未知可通过mt q =O Q /(1'3h h -)求出)。

过热度过冷度(1) 求出冷冻水的体积流量s qv =O Q /'"111()p c t t ρ-('1t 为冷冻水出水温度,"1t 为冷冻水进水温度)(2) 估计换热器的传热系数K 估(采用一般的铜光管时,换热器的传热系数为523~580w/(m 2℃),如果采用小直径铜管密排时,传热系数可提高为1000~1160w/(m 2℃),采用强化管传热系数会有更大的提高,能提高多少,根据铜光管时的水速和制冷剂的质量流速而定,即为水侧的换热系数和制冷剂侧换热系数而定)(3) 估算换热面积F 估=O Q /K 估m t ∆(初步规划的换热面积要考虑过热度对传热系数的影响,因此规划的换热面积要比校核计算的换热面积提高15%~30%左右,根据过热度的大小,选择合适的范围,另外,管板及折流板占据了换热面积不参与换热,因此初步规划的换热面积要再提高5%左右)(4) 单管程热交换器的管程流通截面积s A =mt q /m v (为了保证润滑油带回压缩机,制冷剂在换热管的出口流速大于4m/s ,此时制冷剂的质量流速一般为m v =100 kg/(m.s)左右,质量流速越大,制冷剂侧和整体的换热系数越高)(5) 单程的管数n=4s A /(πd i 2)(d i 为所选换热管的内径)(6) 根据所估的换热面积,每根管子的长度L=F 估/πnd 0 (d 0为管子的计算直径) (7) 确定合适的管程数N 及换热管长度l ,N=L/l (换热管长度与壳体直径之比通常为6~10),GB151-1999推荐的换热管长度采用:1.0、1.5、2.0、2.5、3.0、4.5、6.0、7.5、9.0、12.0m 等)。

(8) 总的管子数Z m =nN已知参数对应的字母表示壳体内径D i ,流程数N ,每一流程的平均管子数Z m ,总管数Z t , 管板厚度δB ,折流板厚度δb ,折流板数N b ,折流板间距s 1,s 2,上缺口高度H 1,上缺口内管子数n b1,下缺口高H 2,下缺口内管数n b2。

蒸发器的设计计算

蒸发器的设计计算蒸发器是一种用于蒸发液体的设备,广泛应用于化工、制药、食品等行业。

它通过提供适当的温度和压力条件,将液体转化为气体,并将其中的溶质分离出来。

蒸发器的设计计算是确保蒸发器能够有效地工作并达到预期性能的重要一环。

1.蒸发器的传热计算:蒸发过程是通过传热实现的,因此需要计算蒸发器的传热表面积和传热系数。

传热表面积的确定涉及到物料的传热需求以及蒸发器的设计参数,例如液体和气体的温度差,气体速度等。

传热系数的计算可以通过经验公式或者通过实验测定得到。

2.蒸发器的蒸汽消耗计算:蒸发过程需要提供适当的蒸汽量来提供传热热量,因此需要计算蒸汽的需求量。

蒸汽消耗的计算涉及到蒸发器的传热效率、物料的传热需求以及蒸汽的热量等因素。

3.蒸发器的液体供给计算:蒸发器是通过液体供给来进行蒸发的,因此需要计算液体的供给量。

液体供给的计算涉及到物料的蒸发速率、液体的流量以及液体的浓度等因素。

4.蒸发器的驱动力计算:蒸发器需要提供适当的驱动力来推动蒸发过程,因此需要计算驱动力的大小。

驱动力的计算涉及到物料的浓度差、压力差以及温度差等因素。

除了以上几个方面,蒸发器的设计还需要考虑到其他因素,例如材料的选择、操作条件的确定以及设备的尺寸等。

蒸发器的设计计算需要综合考虑这些因素,并根据实际情况进行优化。

总结起来,蒸发器的设计计算是一个复杂的过程,需要综合考虑传热、蒸汽消耗、液体供给以及驱动力等因素。

这些计算是确保蒸发器能够有效地工作并达到预期性能的关键。

通过合理的设计计算,可以提高蒸发器的效率,提高生产能力,降低能源消耗,并确保产品质量的稳定性。

套管式蒸发器的设计

1. 套管式蒸发器的设计1.1. 设计参数根据上面确定的设计条件,以及热泵热水机的试验工况[17],可知,套管式蒸发器设计的相关参数,如表4.1所示。

1.2. 设计热力计算 1.2.1. 热源水流量的计算采用名义制热量及进出口5℃温差确定的水流量,由文献[17]可知,热泵热水机的试验工况。

根据水的定性温度C t t o 21m 5.17215202t =+=+=,由文献[16]查得,水的密度为ρ=998.583/kg m ,水的比热容为cp=4.185kJ/(kg ·K)。

于是,热源水的流量。

体积流量()3119.240.00093/998.58 4.1852015o v p Q q m s c t ρ===∇⨯⨯- (4.1)质量流量0.00093999.580.926/m q kg s =⨯= (4.2)1.2.2. 传热平均温差的计算由上面的设计参数,可知,蒸发器中流体的温度变化如图4.1所示。

图4.1 蒸发器中流体的温度变化由文献[20]可知,对数平均温度计算公式为max minmaxminln lm t t t t t -∆=V V V V (4.3)式中 max t V —进出口温差大者,℃;min t V —进出口温差小者,℃。

于是,蒸发器的对数平均温差为1'1''1'1''()()7.21ln o o o m oot t t t t C t t t t ---∆==-- (4.4)1.2.3. 选管根据文献[6],采用外螺纹管,选用低翅片[7]管序号3规格φ16×1.5,mm t 4.0=δ,mm s f 2.1=,mm d t 1.15=,mm h 35.1=,mm d i 4.10=,mm d b 4.12=,每米管长管外表面积m m 2of 139.0a =,螺纹管增强系数384.1=ϕ,铜管导热系数)·m (3982℃W =λ,因其增强系数相比较大,有利换热使蒸发器结构紧凑[8]。

蒸发器的设计计算

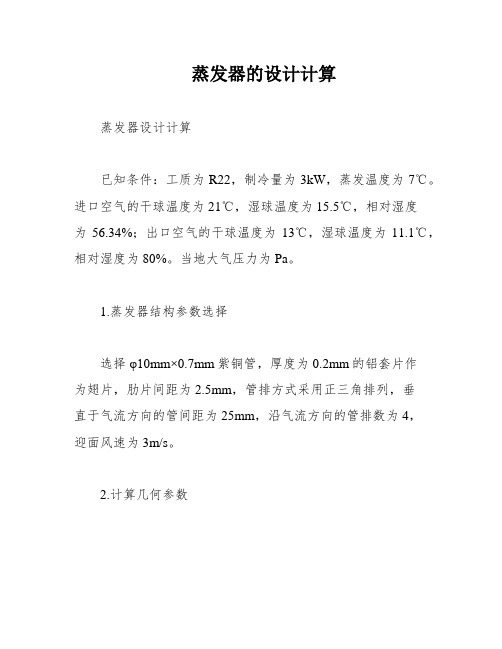

蒸发器的设计计算蒸发器设计计算已知条件:工质为R22,制冷量为3kW,蒸发温度为7℃。

进口空气的干球温度为21℃,湿球温度为15.5℃,相对湿度为56.34%;出口空气的干球温度为13℃,湿球温度为11.1℃,相对湿度为80%。

当地大气压力为Pa。

1.蒸发器结构参数选择选择φ10mm×0.7mm紫铜管,厚度为0.2mm的铝套片作为翅片,肋片间距为2.5mm,管排方式采用正三角排列,垂直于气流方向的管间距为25mm,沿气流方向的管排数为4,迎面风速为3m/s。

2.计算几何参数翅片为平直套片,考虑套片后的管外径为10.4mm,沿气流方向的管间距为21.65mm,沿气流方向套片的长度为86.6mm。

设计结果为每米管长翅片表面积为0.3651m²/m。

每米管长翅片间管子表面积为0.03m²/m。

每米管长总外表面积为0.3951m²/m。

每米管长管内面积为0.027m²/m。

每米管长的外表面积为0.m²/m。

肋化系数为14.63.3.计算空气侧的干表面传热系数1)空气的物性空气的平均温度为17℃。

空气在下17℃时的物性参数为:密度为1.215kg/m³,比热容为1005kJ/(kg·K)。

2)空气侧传热系数根据空气侧传热系数的计算公式,计算得到空气侧的干表面传热系数为12.5W/(m²·K)。

根据给定的数据,蒸发器的尺寸为252.5mm×1mm×10.4mm。

空气在最窄截面处的流速为5.58m/s,干表面传热系数可以用小型制冷装置设计指导式(4-8)计算得到,计算结果为68.2W/m2·K。

在确定空气在蒸发器内的变化过程时,根据进出口温度和焓湿图,可以得到空气的进出口状态点1和点2的参数,连接这两个点并延长与饱和气线相交的点w的参数为hw25kJ/kg。

dw6.6g/kg。

tw8℃。

蒸发器设计过程报告

蒸发器设计过程报告一、引言蒸发器作为一种常见的传热设备,在化工、食品、医药等行业中广泛应用。

本报告旨在介绍蒸发器的设计过程。

在设计过程中,我们以追求高效能、节约能源为目标,同时考虑到设备的可靠性和操作的便捷性。

二、设计目标根据项目要求和工艺需求,我们的设计目标如下:1. 实现高效蒸发,提高传热效果;2. 节约能源,降低运行成本;3. 设备结构合理、操作简便;4. 设备可靠、运行稳定。

三、设计方法在设计过程中,我们采用了以下方法:1. 了解工艺要求:通过与用户和工艺工程师的交流,了解蒸发器所需处理物料的性质、流量、温度等工艺要求,为设计提供依据;2. 材料选择:根据物料的腐蚀性、温度和压力等要求,选择适合的材料,以保证设备的使用寿命;3. 型号选定:根据物料的热传导性、气体体积等参数,选择适合的蒸发器型号,以实现高效传热效果;4. 换热面积计算:根据物料的热传导性质和传热系数,计算换热面积,确定蒸发器尺寸;5. 流体力学计算:结合物料的流动性质、压力损失等,计算流体在蒸发器内的流动速度和压力分布,以确保蒸发器的正常运行;6. 结构设计:设计蒸发器的结构和布局,考虑操作的便捷性、设备的清洁维护等因素;7. 强度计算:对蒸发器的结构进行强度计算,确保设备的安全运行;8. 控制系统设计:根据工艺要求,设计合理的温度、压力控制系统,以实现蒸发器的自动化运行。

四、设计过程1. 工艺分析根据工艺要求,我们了解到需要处理的物料为X液体,处理量为Y kg/h,温度要求在Z以上。

2. 材料选择针对物料的腐蚀性质和温度要求,我们选择了耐腐蚀的不锈钢作为蒸发器的材料。

3. 型号选定基于物料的热传导性和气体体积等参数,我们选定了常用的换热器型号,以实现高效传热效果。

4. 换热面积计算根据物料的热传导性质和传热系数,我们计算了所需的换热面积,得出蒸发器的尺寸。

5. 流体力学计算综合考虑物料的流动性质、压力损失等因素,我们进行了流体力学计算,确定了物料在蒸发器内的流动速度和压力分布。

管壳式蒸发器课程设计

管壳式蒸发器课程设计一、课程目标知识目标:1. 学生能理解管壳式蒸发器的基本结构、工作原理及其在工业中的应用。

2. 学生能够描述管壳式蒸发器的热量传递过程,掌握其主要设计参数及其影响。

3. 学生能够解释并计算管壳式蒸发器中的物料平衡和能量平衡。

技能目标:1. 学生能够运用所学的理论知识,分析实际工程案例中管壳式蒸发器的设计与操作问题。

2. 学生能够通过实验或模拟软件,进行管壳式蒸发器的简单设计与性能分析。

3. 学生能够运用科学的方法,对管壳式蒸发器进行故障诊断和优化建议。

情感态度价值观目标:1. 培养学生对化工设备设计与制造的热爱,激发其探究精神和创新意识。

2. 强化学生的环保意识,使其认识到节能减排在化工过程中的重要性。

3. 培养学生团队协作精神,提高沟通与表达能力,为将来从事相关工作奠定基础。

课程性质分析:本课程为高中化学或物理选修课程,涉及化工设备知识,注重理论联系实际。

学生特点分析:高中年级学生已具备一定的物理、化学知识基础,具有较强的逻辑思维能力和动手操作能力。

教学要求:结合学生特点,通过理论讲解、案例分析、实验操作等形式,使学生在理解基础知识的同时,提高解决实际问题的能力。

将课程目标分解为具体可衡量的学习成果,以便于教学设计和评估。

二、教学内容1. 管壳式蒸发器的基本概念与结构特点:包括管壳式蒸发器的定义、类型、结构组成及其在化工生产中的应用。

教材章节:第三章第二节“换热器与蒸发器”2. 管壳式蒸发器的工作原理与热量传递:讲解管壳式蒸发器内液体的蒸发过程、热量传递方式及其对蒸发效率的影响。

教材章节:第三章第三节“热量传递过程”3. 管壳式蒸发器设计参数及影响:分析设计参数如温差、流速、换热面积等对蒸发效果的影响。

教材章节:第三章第四节“换热器的设计与计算”4. 管壳式蒸发器的物料平衡与能量平衡:通过实际案例分析,使学生掌握蒸发过程中的物料与能量平衡计算方法。

教材章节:第四章第一节“化工过程中的物料与能量平衡”5. 管壳式蒸发器实验操作与性能分析:组织学生进行实验操作,观察蒸发器性能,分析实验数据,提高实际操作能力。

套管蒸发器工艺特点介绍

套管蒸发器工艺特点介绍套管蒸发器是化工、精细化工、制药等行业中常用的一种装置,主要用于对液体进行蒸发浓缩、分离和结晶等操作。

在使用套管蒸发器进行操作时,需要进行一系列的工艺设置,以下是套管蒸发器工艺特点的介绍。

1. 能够适应多种物料的蒸发过程套管蒸发器可以用于许多物料的蒸发过程,包括液态的、膏状的、粉末状的物料等。

这是由于套管蒸发器的设计理念是让物料尽可能地接触加热传热器,从而尽可能地实现物料的均匀蒸发浓缩。

2. 坚固耐用的结构设计套管蒸发器采用钢材或其它金属材料进行制造,具有良好的坚固性和耐用性。

同时,套管蒸发器各部件之间呈螺旋状连接,并且对各部件进行严格的密封处理,从而保证了套管蒸发器的稳定性和安全性。

3. 操作简便,易于掌握套管蒸发器的工艺操作相对于其它复杂的设备是比较简单的。

能够轻松地控制蒸发液的流速、液面高度、回流比等参数,并通过实时监控设备的工作状态,调整设备的操作参数。

因此,能够轻松地掌握套管蒸发器的操作技巧。

4. 能够自动控制过程参数套管蒸发器可以配备自动化控制系统,自动控制过程参数。

当设备温度、压力等参数发生变化时,系统会自动调整控制参数,从而延长设备的使用寿命,提高设备的性能。

5. 可根据生产需要灵活调节工艺参数套管蒸发器可以根据不同物料使用情况灵活调节工艺参数,如温度、液面、回流比等参数。

这样可以保证设备在不同物料使用环境下的蒸发流程,同时节约能源和材料,确保生产效益最大化。

6. 适合通过控制过程参数进行蒸发浓缩操作套管蒸发器在使用时,能够通过控制过程参数(如温度、液面、回流比等),实现对物料的蒸发浓缩操作,有效提高物料的纯度和质量。

同时,套管蒸发器也适用于结晶、分离等操作,能够实现多种操作方式的灵活切换。

结论总之,套管蒸发器的工艺特点适用于多种行业的生产环境,具有较好的蒸发浓缩效果和操作性能,有效提高生产效率,节约能源和材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 套管式蒸发器的设计1.1. 设计参数根据上面确定的设计条件,以及热泵热水机的试验工况[17],可知,套管式蒸发器设计的相关参数,如表4.1所示。

1.2. 设计热力计算 1.2.1. 热源水流量的计算采用名义制热量及进出口5℃温差确定的水流量,由文献[17]可知,热泵热水机的试验工况。

根据水的定性温度C t t o 21m 5.17215202t =+=+=,由文献[16]查得,水的密度为ρ=998.583/kg m ,水的比热容为cp=4.185kJ/(kg ·K)。

于是,热源水的流量。

体积流量()3119.240.00093/998.58 4.1852015o v p Q q m s c t ρ===∇⨯⨯- (4.1)质量流量0.00093999.580.926/m q kg s =⨯= (4.2)1.2.2. 传热平均温差的计算由上面的设计参数,可知,蒸发器中流体的温度变化如图4.1所示。

图4.1 蒸发器中流体的温度变化由文献[20]可知,对数平均温度计算公式为max minmaxminln lm t t t t t -∆=V V V V (4.3)式中 max t V —进出口温差大者,℃;min t V —进出口温差小者,℃。

于是,蒸发器的对数平均温差为1'1''1'1''()()7.21ln o o o m oot t t t t C t t t t ---∆==-- (4.4)1.2.3. 选管根据文献[6],采用外螺纹管,选用低翅片[7]管序号3规格φ16×1.5,mm t 4.0=δ,mm s f 2.1=,mm d t 1.15=,mm h 35.1=,mm d i 4.10=,mm d b 4.12=,每米管长管外表面积m m 2of 139.0a =,螺纹管增强系数384.1=ϕ,铜管导热系数)·m (3982℃W =λ,因其增强系数相比较大,有利换热使蒸发器结构紧凑[8]。

图2.1 外螺纹管结构图单位管长的各换热面积计算如下: 每米管长翅顶面积: d a =t tfd s πδ=m m 20158.00012.00004.00151.0=⨯π (2.3)每米管长翅侧面积: f a =22()2t b fd d s π-=m m 2220972.00012.020124.0-0151.0=⨯)(π (2.4)每米管长翅间管面面积: b a =d ()b f t fs s s π-=m m 2026.00012.00004.0-0012.00124.0=⨯)(π (2.5)每米管长管外总面积:of a =d a +f a +b a = m m 2139.0 (2.6) 每米管长管内面面积:i a = m m d i 20327.00104.0==ππ(2.7) 1.2.4. 传热计算1、水侧表面传热系数热源水的流速为0.000930.66/0.0022890.000874v s w n q u m s A A ===-- (4.9)当量直径()()440.0022890.0008740.013473.140.054 3.140.0095214w n e A A d m L -⨯-===⨯+⨯⨯ (4.10)热源水进出口平均温度 C t t o 21m 5.17215202t =+=+=,由文献[16],水的运动粘度s m v /10081.126-⨯=。

于是,可计算雷诺数460.660.01347Re 10374101.08110s e u d v -⨯===≥⨯ (4.11) 故水在管内的流动状态为湍流。

考虑将套管盘成曲率半径150R mm =的螺旋盘管,盘管水侧换热修正系数为13.471 1.771 1.77 1.159150e R d R ε=+=+⨯= (4.12) 由文献[18]可知,()K m W ⋅⨯=/10275.592-λ,65.7Pr =水侧表面换热系数的公式()0.80.40.80.420.023Re Pr 0.5930.023103747.65 1.1590.013474322/wi f f Red W m K λαε==⨯⨯⨯⨯=⋅ (4.13)2、换热管管内换热系数的计算假定蒸发器换热管管内按内表面计算的热流密度24000/i q W m >(此假定将在后面检验)。

考虑将套管盘成曲率半径200R mm =的螺旋盘管,盘管水侧换热修正系数'8.921 1.771 1.77 1.105200i R d R ε=+=+⨯= (4.14) 由文献[18]可知,换热系数公式计算R imi i d v q c εα2.02.06.08.57= (4.15)管内换热系数i α为()0.60.20.20.60.20.20.6257.816057.80.0241 1.1590.0089211.449/i mi Rii o i q v c d q q W m C αε=⨯=⨯⨯⨯=⋅、 (4.16) 式中 由文献[21]可知,系数0.0241c=;换热管内径m mm d i 00892.092.8==。

单位面积流量s m d q v i m m /16000892.014.310994.944232=⨯⨯⨯==-π3、传热系数0K 及按内表面计算的热流密度i q ① 传热系数0K由文献[18]可知,管内侧的污垢系数20.00009/i m W γ=⋅(℃) ,管外侧的污垢系数20.000086/om C W γ=⋅()。

由文献[18]可知,传热系数0K 的计算公式111()()()O o o i o i i m o K d d d d δγγαλα=++++ (4.17)蒸发器的传热系数为)/(0003013.0100103.01000086.06320122.952.93800003.092.852.900009.0659.101111126.06.00C m W q q d d d d K i i o o m o i o i i ⋅+=⎪⎭⎫⎝⎛++⨯+⨯⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫⎝⎛+++⎪⎪⎭⎫ ⎝⎛+=-γαλδγα(4.18)式中δ—为管壁厚度0.3mm ;λ—为管材的导热系数3802/W m k ⋅;m d —为管子平均直径9.528.929.220.0092222o i m d d d mm m ++====。

② 按内表面计算的热流密度i q)/(21.70003013.0100103.0192.852.926.0m W q t K d d q i m o i o i ⨯+⨯=∆=- (4.19) 用迭代法解得,22/4000/11286m W m W q ≥=,说明前面假定24000/i q W m >是正确的。

③ 传热系数0K 的数值)/(146752.921.792.8112862C m W d t d q K o o m i i o ⋅=⨯⨯=∇=(4.20)所需的传热面积2200001.8917.211467o o m o Q A m t K ===∇⨯ (4.21)管长0 1.891 4.5183.140.0095214l A L m A ===⨯⨯ (4.22) 4、阻力计算由文献[18]可知,阻力计算相关公式 水的沿程阻力系数0.250.250.31640.31640.03135Re 10374ξ=== (4.23) 水的流动阻力为()()221.512998.580.660.03135 6.369 1.5 3.5120.010875463se L u p n d Paξρ⎡⎤∆=+⨯+⎢⎥⎣⎦⨯⨯⎡⎤=⨯+⨯+⎢⎥⎣⎦= (4.24)其中, 6.369s L m =在后面的“4.3.1 蒸发器整体结构设计”可知。

考虑到外部管路损失,热源水泵总压头约为'0.10.0054630.10.105463p p MPa MPa MPa ∆=∆+=+= (4.25)1.3. 蒸发器结构设计及计算 1.3.1. 蒸发器整体结构设计图4.3 套管式蒸发器整体结构图蒸发器整体结构如图4.3所示的相似。

蒸发器外管采用60 3.0mm mm φ⨯的无缝钢管。

将套管成型为曲率半径200R mm =和200mm 直管投影面像运动场螺旋盘管,则可计算得每一圈盘管的长度。

每一圈盘管的长度为m R L m 656.12.022.014.322.022=⨯+⨯⨯=⨯+=π (4.26)所需套管的圈数:4.518 2.731.656m L n L === (4.27) 套管式蒸发器的进出口端面一般情况朝向同一方向,则圈数为3.5、4.5、5.5……另外,由文献[18]可知,蒸发器传热面积需要比较传热计算传热面积大10%-20%,才满足要求,所以满足要求。

本次设计采用进出口端面一般情况朝向同一方向,则设计为3.5圈,并且进出口均向外延伸出0.3m 的接管,则可计算出套管的实际换热管长和蒸发器的高度。

换热管实际长度为m L L m s 369.6230.0656.15.3230.05.3=⨯+⨯=⨯+⨯= (4.28)由 6.396 1.415141.5%4.518s L L ===得,实际冷凝传热面积比传热计算传热面积大41.5%,可作为冷凝传热面积富裕量。

每个蒸发器的高度为0.0640.24h m =⨯=,则蒸发器的总高约为0.24mm 。

1.3.2. 蒸发器零部件设计1、热水进出口接管蒸发器的连接管包括进气管、出液接管以及水的进出口接管。

各连接管内径(按下式计算3.50.302 3.5 1.6560.302 6.396s m L L m =⨯+⨯=⨯+⨯= (4.29)有文献[21]管内径i d (单位为m )按下式计算i d =(4.30) 式中 v q —过热蒸气、冷凝液体或冷却水的体积流量,/m s ;u —流速,/m s 。

由文献[21]可知,在进出口水接管中,水的流速约为u=1m/s 。

热水的流量由上面可知,30.00093/v q m s =,因为采用一个套管式蒸发器,于是热水进出口接管内径为0.034434.4is d m mm ==== (4.30) 于是由热轧无缝钢管(YB231-70)的规格,选用42 3.0mm mm φ⨯,钢管的内径为36is d mm =。

2、热泵工质进液接管即分液前接管管径,其截面积大小应是换热管面积的总和,则 进液管内径:26 3.148.921228.14i d mm ⨯=⨯= (4.31)于是,根据无缝铜水管、铜气管的外形尺寸及允许偏差,采用32 2.0mm mm φ⨯,即铜管的内径为628i d mm =。