管道变形计算

PE(PERT)管道热胀冷缩变形计算

真冰场(溜冰场)建设用PE-RT管材热胀冷缩变形计算郑现林根据管道工程技术规程,PE-RT管道的热胀冷缩变形参考建筑给水硬聚氯乙烯管道CECS41:2004,对于管材的热膨胀系数取为0.07mm/(m·℃),因此要注意因温差而引起的纵向变形,尤其是温差波动比较大的情况下(真冰场施工环境温度与冷冻后的温度变化比较大)应用管道。

管道因管内水温差和周围环境气温变化而产生的伸缩量,可按下面公式计算:ΔL= 0.07 L·ΔT式中:ΔL——因温差产生的纵向变形,mm0.07——HDPE管材的线膨胀系数(mm/m· ℃)L——管线长度,mΔT——敷设与使用中内外介质的温度差,℃ΔT =0.65ΔT内+0.1ΔT外ΔT内——管道内液体的最大变化温差,℃ΔT外——管道外气温的最大变化温差,℃对于冰场应用到的PERT管道,实际施工和冷冻后的环境有较大的温度变化,要非常重视热胀冷缩引起管道变形,试举案例,供参考:如:某冰场7月份施工,施工时环境温度较高,真冰场每根管道的长度为40米,施工时,施工场地的环境温度为30℃,计划冷冻后载冷剂的温度为—10℃,试算管道的变形量。

ΔT内=40℃(管道内冷冻剂注入前的温度为:30℃-冷冻后的温度-10℃)ΔT外=40℃(施工场地的地表温度约30℃-冷冻后的温度-10℃)ΔT =0.65ΔT内+0.1ΔT外=30℃L(冰场每根管道的长度)=40mΔL= 0.07 L·ΔT=0.07 mm/m· ℃*40m*30℃=84mm在实际施工中ΔT内、ΔT外,要根据当地的实际温度情况进行测定。

因管道变形从高温状态到低温状态后,必然会对管道的接头部位形成很大的拉力,甚至会使支管与主管管道的连接部位出现破损、把主管拉出沟槽等,基于此,应在施工中进行管道伸缩量的补偿(补偿措施:施工时可以有意让管道适度弯曲、与主干管道连接处支管适当拱起等)。

敬请参考!2016年6月8日。

管道膨胀量及推力计算

管道膨胀量及推力计算1.管道膨胀量计算:管道在温度变化过程中会发生热胀冷缩,从而引起管道的膨胀或收缩。

通常使用以下公式计算管道的膨胀量:ΔL=α*L*ΔT其中,ΔL为管道的膨胀量,α为管道材质的线膨胀系数,L为管道的原始长度,ΔT为温度变化量。

线膨胀系数α是一个物质特性,反映了材料在单位温度变化下的长度变化。

具体的数值可以从材料手册或相关标准中查得。

2.管道推力计算:当流体在管道中流动时,流体的动量变化会产生推力。

推力的大小与流体流速、密度以及管道弯曲半径有关。

可以使用以下公式计算管道推力:F=ρ*A*V^2/2其中,F为管道的推力,ρ为流体的密度,A为管道的横截面积,V为流体的流速。

需要注意的是,这个公式是针对弯曲管道的推力计算。

若是直线管道,则推力为零。

3.管道膨胀量和推力的综合计算:在实际工程中,通常需要考虑管道的膨胀量和推力同时存在的情况。

对于这种情况,可以使用以下公式计算管道的有效膨胀量和推力:ΔL_eff = ΔL - ΔL_sup其中,ΔL_eff为管道的有效膨胀量,ΔL为管道的总膨胀量,ΔL_sup为管道支架的补偿量。

补偿量是为了减小管道在温度变化时的应力,并防止超过管道材质的可承受范围。

F_eff = F - F_sup其中,F_eff为管道的有效推力,F为管道的总推力,F_sup为管道支架的支持力。

支持力的作用是为了抵消由推力引起的管道变形,并保持管道在正常运行中的位置和形态。

管道的支架及材质的选择应根据实际工程情况来决定,以保证管道的安全运行和稳定性。

综上所述,管道膨胀量及推力计算是工程设计中不可或缺的一项内容。

通过合理计算和选择管道的支、吊设备,可以确保管道在温度变化或介质流动引起的膨胀力和推力下保持正常运行和稳定性。

管材的线膨胀与伸缩量的计算

管材的线膨胀与伸缩量的计算第⼀节管材的线膨胀及伸缩量的计算⼀、热膨胀量的计算管道安装完毕投⼊运⾏时,常因管内介质的温度与安装时环境温度的差异⽽产⽣伸缩。

另外,由于管道本⾝⼯作温度的⾼低,也会引起管道的伸缩。

实验证明,温度变化⽽引起管道长度成⽐例的变化。

管道温度升⾼,由于膨胀,长度增加;温度下降,则由于收缩,长度缩短。

温度变化1度相应的长度成⽐例变化量称为管材的线膨胀系数。

不同材质的材料线膨胀系数也不同。

碳素钢的线膨胀系数为12×10—6/℃,⽽硬质聚氯⼄烯管的线膨胀系数为80X10—6/℃,约为碳素钢的七倍。

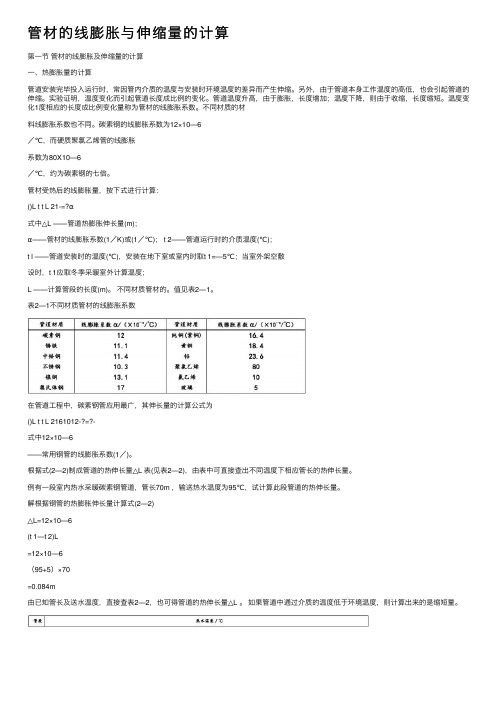

管材受热后的线膨胀量,按下式进⾏计算:()L t t L 21-=?α式中△L ——管道热膨胀伸长量(m);α——管材的线膨胀系数(1/K)或(1/℃); t 2——管道运⾏时的介质温度(℃);t l ——管道安装时的温度(℃),安装在地下室或室内时取t 1=—5℃;当室外架空敷设时,t 1应取冬季采暖室外计算温度;L ——计算管段的长度(m)。

不同材质管材的。

值见表2—1。

表2—1不同材质管材的线膨胀系数在管道⼯程中,碳素钢管应⽤最⼴,其伸长量的计算公式为()L t t L 2161012-?=?-式中12×10—6——常⽤钢管的线膨胀系数(1/)。

根据式(2—2)制成管道的热伸长量△L 表(见表2—2),由表中可直接查出不同温度下相应管长的热伸长量。

例有⼀段室内热⽔采暖碳素钢管道,管长70m ,输送热⽔温度为95℃,试计算此段管道的热伸长量。

解根据钢管的热膨胀伸长量计算式(2—2)△L=12×10—6(t 1—t 2)L=12×10—6(95+5)×70=0.084m由已知管长及送⽔温度,直接查表2—2,也可得管道的热伸长量△L 。

如果管道中通过介质的温度低于环境温度,则计算出来的是缩短量。

⼆、热应⼒计算如果管道两端不固定,允许它⾃由伸缩,则热伸缩量对管予的强度没有什么影响。

弯管力矩计算公式

第二节管材弯曲一、材弯曲变形及最小弯曲半径二、管材截面形状畸变及其防止三、弯曲力矩的计算管材弯曲工艺是随着汽车、摩托车、自行车、石油化工等行业的兴起而发展起来的,管材弯曲常用的方法按弯曲方式可分为绕弯、推弯、压弯和滚弯;按弯曲加热与否可分为冷弯和热弯;按弯曲时有无填料(或芯棒)又可分为有芯弯管和无芯弯管。

图6—19、图6—20、图6—21和图6—22分别为绕弯、推弯、压弯及滚弯装置的模具示意图。

图6—19在弯管机上有芯弯管1—压块2—芯棒3—夹持块4—弯曲模胎5—防皱块6—管坯图6—20型模式冷推弯管装置图6—21V形管件压弯模1—压柱2—导向套3—管坯4—弯曲型模1—凸模2—管坯3—摆动凹模图6—22三辊弯管原理1—轴2、4、6—辊轮3—主动轴5—钢管一、材弯曲变形及最小弯曲半径管材弯曲时,变形区的外侧材料受切向拉伸而伸长,内侧材料受到切向压缩而缩短,由于切向应力θσ及应变θε沿着管材断面的分布是连续的,可设想为与板材弯曲相似,外侧的拉伸区过渡到内侧的压缩区,在其交界处存在着中性层,为简化分析和计算,通常认为中性层与管材断面的中心层重合,它在断面中的位置可用曲率半径ρ表示(图6—23)。

管材的弯曲变形程度,取决于相对弯曲半径D R 和相对厚度D t (R 为管材断面中心层曲率半径,D 为管材外径,t 为管材壁厚)的数值大小,D R 和D t 值越小,表示弯曲变形程度越大(即D R 和D t 过小),弯曲中性层的外侧管壁会产生过度变薄,甚至导致破裂;最内侧管壁将增厚,甚至失稳起皱。

同时,随着变形程度的增加,断面畸变(扁化)也愈加严重。

因此,为保证管材的成形质量,必须控制变形程度在许可的范围内。

管材弯曲的允许变形程度,称为弯曲成形极限。

管材的弯曲成形极限不仅取决于材料的力学性能及弯曲方法,而且还应考虑管件的使用要求。

对于一般用途的弯曲件,只要求管材弯曲变形区外侧断面上离中性层最远的位置所产生的最大伸长应变m ax ε不致超过材料塑性所允许的极限值作为定义成形极限的条件。

原版输水管道结构计算

管道规格:1400×10管道工作压力F wk=0.80Mpa 管道设计内水压力Fwd,k=1.30Mpa 钢管管壁最大环向应力σθ=可变荷载组合系数φc =0.90荷载分项系数γQ =1.40管道工作水压力Fwk=0.80Mpa 设计内水压力F wd ,k =1.30Mpa 管道计算半径r 0=700.00mm 管壁计算宽度b 0=1400.00mm 管壁计算厚度t 0=8.00mm N=1605240.00N1605.24KN弯矩折减系数φ=1.00结构自重分项系数γG1= 1.20土压力分项系数γG ,sv = 1.27管内水重分项系数γGw = 1.20图集。

φc γQ Fwd,k r 0 b 0管道结构计算根据岩土工程勘察报告(达州市建筑设计研究院),管道支墩、管道基础、流量计(阀门)井可以采用粉质粘土、卵石、强风化泥岩或强风化砂岩作为持力层,其承载力特征值fak≥120kPa。

管道跨越州河、明月江及架空段采用钢管,其余埋地管道采用球墨铸铁管,承插式柔性接口,橡胶圈止水。

架空管道支墩间距参照国标图集《自承式平直形架空钢管》05S506-1选用,管道支墩间距≤20.00m,管N /b 0×t 0+6M / b 0×t 02道强度计算、稳定性、刚度验算详国标《自承式平直形架空钢管》05S506-1一、埋地钢管道1、管道强度计算可变作用组合系数ψc=0.90自重最大弯矩系数k gm =0.102土压力最大弯矩系数k vm =0.157水重最大弯矩系数k wm =0.102结构自重标准值G 1k =3.45KN/m 3452.61N/m 土压力标准值F sv ,k =108.80KN/m 108799.20N/m 管内水重标准值G wk =5.02KN/m 5024.00N/m 土的综合变形模量E d =5.00N/mm 2管材弹性模量E p =206000.00N/mm 2M=9228789.890.00001838728.83M=5466985.81N.mm σθ=282.02<215 N/mm 2强度满足要求当土的综合变形模量E d =3.00当管顶覆土深度为6.00当土的综合变形模量E d =3.50当管顶覆土深度为6.40当土的综合变形模量E d =4.00当管顶覆土深度为6.70当土的综合变形模量E d =4.50当管顶覆土深度为7.00当土的综合变形模量E d =5.00当管顶覆土深度为7.30管壁截面临界压力F cr ≥稳定性抗力系数K ST =2.00土压力标准值F sv ,k =108.80N/mm 管道真空压力F vk=0.05Mpa 2、稳定性验算K ST (F sv,k /2 r 0+F vk +q ik )φ(γG1 k gm G 1k +γG,sv k vm F sv,k+γGw k wm G wk )r 0 b 0÷(1+(0.732 E d ÷E p )(r 0÷t 0)3)地面车辆、堆积荷载q ik =0.01Mpa 管壁截面临界压力F cr,k =F cr,k =1.85>0.39F cr,k =4.04F cr,k =7.38F cr,k =11.74变形滞后效应系数D L =1.50k b =0.096可变作用准永久系数φq =0.50单位长度截面惯性矩I p =144.00mm 3最大竖向变形ωd,max =21.72<24.84浮力标准值F fw,k =3.85KN/m 结构自重标准值G 1k =2.42KN/m 填土重标准值F sv ,k =4.00KN/m (浮容重)抗浮稳定性抗力系数K f =1.67> 1.10管顶最小填土厚度hmin=0.30m 浮力标准值F fw,k =5.38KN/m 结构自重标准值G 1k =2.81KN/m 单位长度浮力标准值F fw,k =2.57KN/m 管内水重标准值G wk = 5.03KN/m 当n=2时当n=3时当n=4时D L k b r 03(F sv,k +φq q ik D 1)/(E p I p +0.061 E d r 03)二、架空钢管道支墩结构计算4、抗浮验算竖向压力作用下柔性管道的竖向变形系数k b当n=5时3、刚度验算2Ep(n 2-1)(t/D 0)3/3(1-v p 2)+E d /(2(n 2-1)(1+v s ))1、设计参数支墩承担的浮力标准值102.97KN 支墩自重250.88KN (浮重)430.08抗浮稳定性抗力系数K f =2.44> 1.10一根抗浮锚筋承担的浮力7.21抗浮锚筋截面面积As=34.32mm 2选用φ10,截面面积As=78.50mm 21、设计参数混凝土重度γ=24.00KN/m 3原状土重度γs=18.00KN/m 3回填土重度γs1=16.00KN/m 3管道工作水压力Fwk=0.60Mpa 双管工作水压力Fwk=1.20管道设计内水压力Fwd,k=1.10Mpa 1100.00Kpa 管道直径DN=0.70m 地基承载力特征值fak=120.00Kpa 土壤内摩擦角φ=25.00°基底摩擦系数f=0.30管道截面外推力标准值P=423115.00423.12支墩推力合力标准值R=管道水平转角角度α=11.2522.5030.0077.00支墩推力合力标准值R=82.95165.09219.02526.79管道水平转角角度α=11.25°支墩长度L= 2.00m 2、支墩A结构计算三、埋地球墨铸铁管道支墩结构计算2、管道水平转角支墩结构计算KN 分项系数1.414.008.008.002*P*sin(α/2)支墩尺寸支墩高度H= 1.50m支墩厚度B=0.20m支墩顶距设计地面高度h1=0.50m支墩底距设计地面高度h2= 2.00m支墩自重G=43.00KN支墩计算T=179.21>124.42管道水平转角角度α=22.50°支墩尺寸支墩长度L= 3.60m支墩高度H= 1.70m支墩厚度B=0.60m支墩顶距设计地面高度h1=0.50m支墩底距设计地面高度h2= 2.20m支墩自重G=88.00KN支墩计算T=392.82>247.64管道水平转角角度α=30.00°支墩尺寸支墩长度L= 3.50m支墩高度H= 2.15m支墩厚度B=0.80m支墩顶距设计地面高度h1=0.50m支墩底距设计地面高度h2= 2.65m支墩自重G=82.96KN支墩计算T=550.52>328.53管道水平转角角度α=77.00°支墩尺寸支墩长度L= 6.00m支墩高度H= 2.00m支墩厚度B=0.80m支墩顶距设计地面高度h1=0.50m支墩底距设计地面高度h2= 2.50m支墩自重G=192.00KN 支墩计算T=855.91>790.19管道截面外推力标准值P=461580.00N461.58Kn管道弯头垂直力标准值N=管道弯头水平力标准值F=支墩推力合力标准值R=管道弯头垂直力标准值N=40.23KN 管道弯头水平力标准值F=459.82KN 管道水平转角角度α=47.00支墩推力合力标准值R=367.41KN支墩长度L=4.40m 支墩高度H=1.70m 支墩厚度B=支墩顶距设计地面高度h1=0.50m 支墩底距设计地面高度h2=2.20m 支墩自重G=308.00KN G+N=348.23KN 支墩计算T=552.32>551.11A fak1056.00>348.23管道截面外推力标准值P=423115.00N423.12Kn管道弯头垂直力标准值N=管道弯头水平力标准值F=支墩推力合力标准值R=管道弯头垂直力标准值N=205.13KN 管道弯头水平力标准值F=370.06KN 管道水平转角角度α=90.00支墩推力合力标准值R=560.86KN 2*P*sin(α/2)支墩尺寸3、47°水平弯+5°上弯P*sin αP*cos α)4、90°水平弯+29°下弯P*sin αP*cos α)2*P*sin(α/2)支墩长度L=5.00m 支墩高度H=2.20m支墩厚度B=支墩顶距设计地面高度h1=0.50m 支墩底距设计地面高度h2=2.70m 支墩自重G=350.00KN 支墩顶填土重W=90.00KN 支墩计算T=851.03>841.29A fak1185.60>440.00钢筋面积As=957.27mm 2选用10φ20 As=2500.00mm 2管道截面外推力标准值P=423115.00N423.12Kn管道弯头垂直力标准值N=管道弯头水平力标准值F=管道水平转角角度α=15.00管道弯头垂直力标准值N=109.51管道弯头水平力标准值F=14.42管道垂直上弯角度α=11.25°支墩长度L=0.80m 支墩宽度B=1.20m 支墩高度H=0.70m 支墩顶距设计地面高度h1=0.50m 支墩底距设计地面高度h2=1.20m 支墩自重G=10.00KN G+N119.51KN 支墩计算T=67.52>21.63A fak226.08>119.51P*(1-cos α)9、管道垂直下弯支墩结构计算支墩尺寸5、管道垂直上弯支墩结构计算P*sin α支墩尺寸管道截面外推力标准值P=423115.00N423.12Kn管道弯头垂直力标准值N=管道弯头水平力标准值F=管道水平转角角度α=9.0020.00管道弯头垂直力标准值N=66.19144.71管道弯头水平力标准值F=5.2125.52管道垂直下弯角度α=9.00°支墩长度L=2.00m 支墩宽度B=2.00m 支墩高度H=1.60m 支墩顶距设计地面高度h=0.50m 支墩自重G=299.50Kn 支墩顶填土重W=70.20Kn G+W=369.70Kn 支墩计算T=91.05>7.81A fak=528.00>369.70钢筋面积As=308.89mm 2选用8φ14 As=1200.00mm 2管道垂直下弯角度α=20.00°支墩长度L=3.00m 支墩宽度B=2.60m 支墩高度H=2.00m 支墩顶距设计地面高度h=1.00m 支墩自重G=374.40Kn 支墩顶填土重W=70.20Kn G+W=444.60Kn 支墩计算T=89.97>38.28A fak=936.00>444.60P*(1-cos α)支墩尺寸支墩尺寸P*sin α钢筋面积As=675.33mm2选用10φ16 As=2500.00mm2。

膨胀节的分类及管道变形计算

膨胀节的分类:一、按材质分为:金属膨胀接、非金属膨胀节。

■非金属膨胀节A、非金属柔性补偿器(膨胀节)可补偿轴向、横向、角向,具有无推力、简化支座设计、耐腐蚀、耐高温、消声减振等特点,特别适用于热风管道及烟尘管道。

B、非金属柔性补偿器(膨胀节)的特点:1、补偿热膨胀:可以补偿多方向,大大优于只能单式补偿的金属补偿器。

2、补偿安装误差:由于管道连接过程中,系统误差再所难免,纤维补偿器较好的补偿了安装误差。

3、消声减振:纤维织物、保温棉体本身具有吸声、隔震动传递的功能,能有效的减少锅炉、风机等系统的噪声和震动。

4、无反推力:由于主体材料为纤维织物,无力的传递。

用纤维补偿器可简化设计,避免使用大的支座,节省大量的材料和劳动力。

5、耐腐蚀性:选用的氟塑料、有机硅材料具有较好的耐温和耐腐蚀性能。

不耐高温,比金属差。

6、体轻、结构简单、安装维修方便。

8、价格低于金属补偿器。

■金属波纹补偿器(膨胀节)的特点及应用:A、金属波纹补偿器是用于吸收管线、导管或容器、设备由热胀冷缩等原因而产生的尺寸变化的装置,它的金属波纹管是主要的补偿元件,广泛用于石油化工、电力供热、锅炉烟风道、钢铁冶金、水泥、船舶、机械等管线及设备的软连接,波纹管(补偿元件)材质:不锈钢、碳钢、不锈钢内衬聚四氟乙烯等。

B、耐高温、耐压一、按材质分为:金属膨胀接、非金属膨胀节。

■非金属膨胀节A、非金属柔性补偿器(膨胀节)可补偿轴向、横向、角向,具有无推力、简化支座设计、耐腐蚀、耐高温、消声减振等特点,特别适用于热风管道及烟尘管道。

B、非金属柔性补偿器(膨胀节)的特点:1、补偿热膨胀:可以补偿多方向,大大优于只能单式补偿的金属补偿器。

2、补偿安装误差:由于管道连接过程中,系统误差再所难免,纤维补偿器较好的补偿了安装误差。

3、消声减振:纤维织物、保温棉体本身具有吸声、隔震动传递的功能,能有效的减少锅炉、风机等系统的噪声和震动。

4、无反推力:由于主体材料为纤维织物,无力的传递。

管材环刚度选择计算

埋地聚乙烯塑钢缠绕排水管环刚度等级选择计算根据塑钢缠绕管管道工程技术规程规定:埋地塑钢缠绕管在外压力作用下,其竖向直径的变形率应小于管道直径允许变形率5%。

即:%1001max ,⨯=D W d ε (1)ε< 5% (2)式中 W d,max ——管道在荷载准永久组合作用下的最大竖向变形量(m )。

管道在荷载准永久组合作用下的最大竖向变形量W d,max 可按下式计算:dp vk q k sv d Ld E S D q F K D W 061.08)(1,max ,++=φ (3)式中 K d ——管道变形系数,根据管道敷设基础中心角2α按附录表1选用;D L ——变形滞后效应系数,取值1.4F SV ,k ——每延米管道上管顶的竖向土压力标准值(KN/m );φq ,——可变荷载准永久值系数,取0.5;vk q ——单个轮压传递到管顶处的竖向压力与地面堆积载荷的大值;S p ——管材环刚度(kN/m 2);E d ——管侧土的综合变形模量(kN/m 2)。

一、作用在管道每延米上的竖向土压力标准值F SV ,k ,可按下式计算:1D H r F s s K SV ⋅⋅=,=18* H s * D 1式中 r s ——回填土的重力密度,可取18KN/m 3; H s ——管顶至设计地面的覆土高度(m );D 1——管道的外径(m )。

根据上式可计算不同覆土高度情况下的作用在管道上竖向土压力标准值(见下表):表1:作用在管道上竖向土压力标准值二、作用在管道上的可变作用取地面车辆荷载与地面堆积载荷的大值,地面车辆荷载标准值按城-B级考虑(参照04S520,埋地塑料排水管道施工标准图集),作用在管道上的可变作用标准值见表2:表2:作用在管道上的可变作用标准值三、计算管侧土的综合变形模量E d管侧土的综合变形模量E d ,可按下列公式计算:e d E E ⋅=ζneE E211ααζ+=式中 E e ——管侧回填土在要求压实密度时相应的变形模量(MPa );E n ——沟槽两侧原状土的变形模量(MPa );ζ——综合修正系数;α1、α2——与B r (管中心处沟槽宽度)和D 1(管外径)的比值有关的计算参数,可按附录表2确定。

管材的线膨胀及伸缩量的计算

第一节 管材的线膨胀及伸缩量的计算一、热膨胀量的计算管道安装完毕投入运行时,常因管内介质的温度与安装时环境温度的差异而产生伸缩。

另外,由于管道本身工作温度的高低,也会引起管道的伸缩。

实验证明,温度变化而引起管道长度成比例的变化。

管道温度升高,由于膨胀,长度增加;温度下降,则由于收缩,长度缩短。

温度变化1度相应的长度成比例变化量称为管材的线膨胀系数。

不同材质的材料线膨胀系数也不同。

碳素钢的线膨胀系数为12×10—6/℃,而硬质聚氯乙烯管的线膨胀系数为80X10—6/℃,约为碳素钢的七倍。

管材受热后的线膨胀量,按下式进行计算:()L t t L 21-=∆α式中△L ——管道热膨胀伸长量(m);α——管材的线膨胀系数(1/K)或(1/℃); t 2——管道运行时的介质温度(℃);t l ——管道安装时的温度(℃),安装在地下室或室内时取t 1=—5℃;当室外架空敷设时,t 1应取冬季采暖室外计算温度;L ——计算管段的长度(m)。

不同材质管材的。

值见表2—1。

表2—1不同材质管材的线膨胀系数在管道工程中,碳素钢管应用最广,其伸长量的计算公式为()L t t L 2161012-⨯=∆-式中12×10—6——常用钢管的线膨胀系数(1/)。

根据式(2—2)制成管道的热伸长量△L 表(见表2—2),由表中可直接查出不同温度下相应管长的热伸长量。

例有一段室内热水采暖碳素钢管道,管长70m ,输送热水温度为95℃,试计算此段管道的热伸长量。

解根据钢管的热膨胀伸长量计算式(2—2)△L=12×10—6(t 1—t 2)L=12×10—6(95+5)×70=0.084m由已知管长及送水温度,直接查表2—2,也可得管道的热伸长量△L 。

如果管道中通过介质的温度低于环境温度,则计算出来的是缩短量。

二、热应力计算如果管道两端不固定,允许它自由伸缩,则热伸缩量对管予的强度没有什么影响。

弯管力矩计算公式

一、材弯曲变形及最小弯曲半径二、管材截面形状畸变及其防止三、弯曲力矩的计算管材弯曲工艺是随着汽车、摩托车、自行车、石油化工等行业的兴起而发展起来的,管材弯曲常用的方法按弯曲方式可分为绕弯、推弯、压弯和滚弯;按弯曲加热与否可分为冷弯和热弯;按弯曲时有无填料(或芯棒)又可分为有芯弯管和无芯弯管。

图6—19、图6—20、图6—21和图6—22分别为绕弯、推弯、压弯及滚弯装置的模具示意图。

图6—19 在弯管机上有芯弯管1—压块2—芯棒3—夹持块4—弯曲模胎5—防皱块6—管坯图6—20 型模式冷推弯管装置图6—21 V形管件压弯模1—压柱2—导向套3—管坯4—弯曲型模1—凸模2—管坯3—摆动凹模图6—22 三辊弯管原理1—轴2、4、6—辊轮3—主动轴5—钢管一、材弯曲变形及最小弯曲半径管材弯曲时,变形区的外侧材料受切向拉伸而伸长,内侧材料受到切向压缩而缩短,由于切向应力及应变沿着管材断面的分布是连续的,可设想为与板材弯曲相似,外侧的拉伸区过渡到内侧的压缩区,在其交界处存在着中性层,为简化分析和计算,通常认为中性层与管材断面的中心层重合,它在断面中的位置可用曲率半径表示(图6—23)。

管材的弯曲变形程度,取决于相对弯曲半径和相对厚度(为管材断面中心层曲率半径,为管材外径,为管材壁厚)的数值大小,和值越小,表示弯曲变形程度越大(即和过小),弯曲中性层的外侧管壁会产生过度变薄,甚至导致破裂;最内侧管壁将增厚,甚至失稳起皱。

同时,随着变形程度的增加,断面畸变(扁化)也愈加严重。

因此,为保证管材的成形质量,必须控制变形程度在许可的范围内。

管材弯曲的允许变形程度,称为弯曲成形极限。

管材的弯曲成形极限不仅取决于材料的力学性能及弯曲方法,而且还应考虑管件的使用要求。

对于一般用途的弯曲件,只要求管材弯曲变形区外侧断面上离中性层最远的位置所产生的最大伸长应变不致超过材料塑性所允许的极限值作为定义成形极限的条件。

即以管件弯曲变形区外侧的外表层保证不裂的情况下,能弯成零件的内侧的极限弯曲半径,作为管件弯曲的成形极限。

管道的变形计算

2

2.5

3

4

5

7 1.4 0.80

0.84

0.88

0.95

0.98

5 2.0 0.64

0.70

0.76

0.86

0.95

3 3.3 0.45

0.50

0.58

0.73

0.90

1 10.0 0.16

0.20

0.26

0.40

0.68

5 1.4 0.80

0.54

0.88

0.95

0.98

3 2.3 0.60

0.65

>0.2 ≥100 原状土槽底

B≥700 沟槽回填土要求(单位: )

按土堤要求回填

用砂砾或

≥90%

80%

≥300

符合要求 的细颗粒 土回填

≥95%

分层回填密实

Ee

夯实后每层厚

100~200

≥95%

≥90°

>0.2

砂砾土回填

≥9两侧回填土区域

填埋式管道两侧回填土要求(单位:mm)

管道的变形

❖ 管道在外压荷载作用下的竖向变形量fD可按下式计 算:

fD

DL

Kb ro(3 Wc Fc) E p I p 0.061Ed ro3

管道的变形

式中 DL—变形滞后效应系数,可取1.2~1.5。当设计 要求管侧回填土压实系数大于95%时,DL可取1.5; Kb—管底弧形土基的基床系数,当土基支撑角 ≥90°时,一般可取0.1; WC—管道单位长度上管顶处的竖向土压力 (KN/m),计算公式为:Wc=ρgh; FC—管道单位长度上地面车辆轮压传递到管 顶处的竖向压力(KN/mm2),可根据不同的车型 分别计算;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.0 0.838 0.162

5.0 0.948 0.052

形模量

回填土压实系数(%)

95

100

24<N≦50

>50

10

20

7

14

5

10

5

10

3

7

管道覆土 管材泊松 厚度Hs(m) 比

Br/De

6

0.4

2.67

α1

α2

0.608 0.392

计算结果

ψqqVKD0

管侧土的综 最大竖向

合变形模量 变形

85 4<N≦14

5

砾石、沙卵石、细粒土含量不大于12%

3

土的类别 砾石、沙卵石、细粒土含量大于12%

1

粘性土或粉土(WL<50%)砂石粒含量大 于25%

1

粘性土或粉土(WL<50%)砂石粒含量小 于25%

回填土压实系数(%) 90 14<N≦24 7 5 3 3

1

2.管道最大竖向变形计算

Wd,max

管侧土的综合变形模量

Ed • Ee

1

1

2

Ee En

1.计算参数 1及2

Br/De α1 α2

1.5 0.252 0.748

2.0 0.435 0.565

2.5 0.572 0.428

3.0 0.680 0.320

缺乏资料时Ee和En可按下表选取

管侧回填土和槽侧原状土的变形模量

原状土标准贯入锤击数N63.5 砾石、碎石

Ed(MPa)

Wd,max(m)

3.712

5.00

0.0393

管道变形率 Δ

稳定性

0.05

满足要求

0.049145455

4.38

注:本表按城A计算

Fsv, k sH sD e

式中:

γs取18KN/m3

3.校核计算

输入数值

管道计算直 径D0 (m)

管道外径 De(m)

管道环刚度 回填土变形模量

Sp(KN/m2)

Ee(MPa)

基槽原状土 变形模量 En(MPa)

管中心处槽 宽Br (m)

0.8

0.9

10

5

5

2.4

注:管材泊松比:PVC-U0.37;PE:0(Fsv,k qqvkD0) 8Sp 0.061Ed

式中:

DL取1.50 Kd取0.1 φq取0.5

作用在管道上的可变作用标准值

Hs(m)

城-A ψqqVKD0

城-B ψqqVKD0

1.0

18.37

12.76

1.5

11.20

8.90

2.0

7.90

6.81

2.5

5.93

5.39

3.0

4.64