原料研磨时间与颗粒度的关系 2

球磨入磨粒度与产品细度的关系

生料细度波动主要有以下原因:1.物料性能的变化①入磨物料的粒度在磨机产量不变的情况下,生料细度将随着入磨物料粒度的增大而变粗。

一般控制入磨物料粒度以<15m m 为宜,对于大型磨机,因其破碎能力较强,可以将入磨物料粒度提高到25~30m m 。

但大型立式生料磨的入磨物料粒度可达100m m ,因此具体的入磨物料粒度还应视不同情况而定。

②入磨物料的易磨性易磨性是物料本身的一种性质,表示该物料被粉磨的难易程度。

易磨性的大小可用相对易磨性系数来表示,相对易磨性系数大表示易磨,反之则难磨。

易磨性大小还体现在其硬度的高低上,物料硬度高则易磨性系数小,反之则大。

由于生料细度随入磨物料的易磨性系数增大而变细,因此,物料易磨性变化会带来细度的波动。

2.入磨物料的水分普通干法球磨机入磨物料的水分对出磨生料细度有一定影响。

入磨物料的水分过高,会造成糊磨、粘堵隔仓板,使粉磨过程难以顺利进行,从而带来细度的波动。

但少量水分可以降低磨温,有利于减少静电效应,加之水的极性劈裂作用将会提高粉磨效率,因此入磨物料的平均水分一般应控制在<1.5%为宜,对于烘干兼粉磨的设备也应控制在<6%。

3.入磨喂料量喂料配比的波动与喂料量的波动,均会较大程度影响产品细度,特别是前者常不为人们所重视。

实际上,只有保持喂料的准确均匀性,才能消除产品细度的波动。

4.磨机结构和钢球级配一般来说,磨机结构对产品细度不会产生波动性影响,但磨机各仓的长度、隔仓板和衬板的形式,都会对产品细度的合理性产生永久性影响。

此外,进出料螺旋的磨损、粘物,也都会对细度产生影响。

随着磨机的运行,钢球的磨损、消耗,钢球级配的变化,会造成细度变粗;清仓、补球、平均球径的增加,将使产品的细度变细。

因此,在磨机操作中,随着时间的推移,应适当从喂料口补球,定期进行清仓、补球,保持球量和球的平均直径,以降低细度的波动。

5.选粉设备及其循环负荷的变化闭路粉磨系统选粉设备结构的变更及正常喂料情况下的循环负荷变化(如离心式选粉机辅助风叶的增减、控制板插入多少,旋风式选粉机选粉室气流上升速度、主轴转速、辅助风叶的片数等),均会导致产品细度的波动。

砂带磨削中磨粒粒度的选择

砂带磨削中磨粒粒度的选择

砂带磨削中磨粒粒度的选择原则

粒度选择是决定加工效果的关键因素之一。

一般来说粒度的选择考虑以下几个方面。

(1)工件加工余量大,要求磨削效率高的应选用粗粒度,反之,应选用细粒度。

一般情况下,加工同类零件时,砂带磨削效率高于砂轮磨削效率,因为是砂带表层整齐排列的磨粒几乎全部都可以起到磨削作用,加上磨粒对工件表面嵌入的深度比砂轮大,所以工件表面粗糙度要求相同时,砂带磨料粒度比砂轮磨料粒度应细一号。

如砂轮平面磨床使用36#~46#,用砂带则选用46#~60#粒度。

如外圆磨使用60#~80#粒度的砂轮,用砂带则选用80#~100#粒度。

当然,选用粒度还应与磨床的刚性及操作技能结合起来。

(2)在工件粗糙度要求相同的情况下,砂带线速度高的宜用细粒度,线速度低的宜用少粗粒度。

如胶合板表面砂光线速度15~20m\s,磨粒粒度为36#~46#,而改用宽带砂光机时,砂带线速度32m\s,磨料粒度为60#。

(3)加工金属材料与非金属材料时,若表面质量要求相似时,加工金属工件用细粒度,加工非金属工件选用偏粗粒度。

(4)加工同种工件时,干磨加工时选用偏粗粒度;磨湿加工时选用偏细粒度,若用润滑油作冷却剂,则选用更细一些的粒度。

(5)砂带磨加工接触面积大的应选用偏粗粒度;接触面积小用偏细粒度。

如平面磨削的接触面一般大于外圆磨的接触面,故加工同材质

工件时,平面磨砂带的粒度应略粗于外圆磨砂带。

(6)根据加工工件材质开选择粒度。

加工韧性较大或性能较软的金属时,砂带易被堵塞,故宜选用偏粗粒度;加工硬度较大的钢材时,可选用偏细的粒度。

咖啡制作中的研磨粉度与萃取时间控制

咖啡制作中的研磨粉度与萃取时间控制在咖啡制作的过程中,研磨粉度与萃取时间控制是两个至关重要的因素。

研磨粉度的选择和萃取时间的控制都直接影响着咖啡的口感和风味。

本文将探讨研磨粉度和萃取时间对咖啡制作的影响,并提供一些建议来获得最佳的咖啡体验。

一、研磨粉度的选择研磨粉度是指咖啡豆研磨后的细碎程度。

不同的研磨粉度适用于不同的咖啡制作方法,例如滴滤、冲泡和浸泡。

以下是常见的研磨粉度选择和对应的制作方法:1. 粗研磨:粗研磨的咖啡粉颗粒较大,适用于冷水冲泡和法国压榨壶制作咖啡。

粗研磨的咖啡粉沉淀速度较慢,能够在较长的时间内与水接触,产生浓郁的口感和深厚的风味。

2. 中等研磨:中等研磨适用于滴滤和手冲制作咖啡。

中等研磨的咖啡粉颗粒较细,能够在适当的时间内提取出咖啡的香气和味道,同时不会产生过多的渣滓。

3. 细研磨:细研磨适用于浸泡式咖啡制作,例如法国压榨壶和倒过来冲泡法。

细研磨的咖啡粉颗粒非常细小,能够在短时间内充分释放咖啡的味道和香气,但注意要控制好萃取时间,以免产生过度萃取的苦涩味。

二、萃取时间的控制萃取时间是指从咖啡粉与热水接触到完成萃取的时间。

不同的萃取时间也会对咖啡的味道和风味产生影响。

以下是一些常见的萃取时间控制建议:1. 滴滤咖啡:对于滴滤咖啡来说,通常建议的萃取时间为3-4分钟。

过短的萃取时间可能导致咖啡口感过淡,而过长的萃取时间则可能产生过多的渣滓和苦涩味。

2. 手冲咖啡:手冲咖啡的萃取时间可以根据个人口味进行调整,但一般建议在2-3分钟之间。

过长的萃取时间可能使咖啡过度提取,产生苦涩味,而过短的萃取时间则可能使咖啡口感过轻。

3. 法国压榨壶:法国压榨壶的萃取时间通常在4-5分钟左右。

由于过滤网的设计,咖啡粉与水接触时间更长,产生的咖啡风味更为浓郁。

控制研磨粉度和萃取时间的技巧除了基本的研磨粉度和萃取时间选择外,还有一些技巧可以帮助你更好地控制咖啡的制作过程,以获得更出色的口感和风味。

1. 研磨粉度与咖啡豆的新鲜程度相关。

原料研磨时间与颗粒度的关系

景德镇陶瓷学院题目:原料研磨时间与颗粒度的关系姓名:孙敏学号:200910210206院系:材料学院专业:无机非金属材料工程完成日期:2012年5月29日一. 实验设计方案以蛇纹矿为原料,采用球磨工艺,利用250目筛子进行湿料过筛,得出同一重量的蛇纹矿经不同时间球磨后的颗粒度,以此达到原料研磨时间与颗粒度关系的实验设计。

实验流程:配料 --→球磨 --→过筛 --→干燥 --→称重二.实验原理研磨方法一般可分为湿研、干研和半干研3类。

湿研:又称敷砂研磨,把液态研磨剂连续加注或涂敷在研磨表面,磨料在工件与研具间不断滑动和滚动,形成切削运动,湿研一般用于粗研磨。

干研:又称嵌砂研磨,把磨料均匀在压嵌在研具表面层中,研磨研磨时只须在研具表面涂以少量的硬脂酸混合脂等辅助材料,干研常用于精研磨半干研:类似湿研,所用研磨剂是糊状研磨膏。

研磨既可用手工操作,也可在研磨机上进行。

本实验采用的是无机材料加工过程中常用的球磨机湿研的方法,对于同一质量的同种原料,通过改变球磨的时间,将球磨过的原料经过同一大小的筛孔过滤后,称量筛子余下原料的干重,计算出通过虑筛的原料量。

通过比较相同质量的原料,在不同研磨时间的条件下通过相同虑筛的原料量,阐述原料研磨时间与颗粒度的关系。

三.实验原料及设备原料:蛇纹矿(尾矿)设备:电子天平球磨罐3个变频行星式球磨机(300Hz)250目过滤筛3个烘干机四.实验步骤1.在电子天平上称量3份100g蛇纹矿原料,分别装入已编号为1,2,3的3个球磨罐,加入80mL水和一定量的稀释剂CMC溶液。

2.将3个球磨罐固定于变频行星式球磨机的旋转卡槽内,设置频率为300Hz,开启球磨机。

3.每过30分钟按编号顺序每次取出一个球磨罐,即1,2,3号球磨罐中的原料各球磨30分钟,60分钟,90分钟。

4.用已编号为1,2,3的3个250目过滤筛分别过滤3个球磨罐中的湿料,充分摇晃直至没有液体滤出,虑筛余下原料放入烘干机中烘干。

生料粒度分布特性与粉磨细度控制指标

生料粒度分布特性与粉磨细度控制指标生料易烧性是对熟料煅烧过程难易程度的综合反映,关系着熟料煅烧的产量、质量和燃料消耗。

其主要影响因素有:原料(主要是砂岩和石灰石)的矿物种类与晶体尺寸、生料化学成分(率值)、生料化学成分的均匀性和稳定性、烧成时生料颗粒接触的紧密程度、生料筛余和粒度分布。

在实际生产中,选择适宜的生料细度控制指标十分重要。

本文讨论生料粒度分布对易烧性的影响,在此基础上进一步介绍生料粉磨细度目标值的确定依据及控制指标的选择。

1生料筛余对易烧性的影响熟料煅烧反应速度与SiO2和CaO的粒径相关。

通常认为石英>45μm、方解石>125μm是显著影响生料易烧性的临界尺寸,这是选择生料细度目标值和进行生料粉磨细度控制的重要依据。

最终影响生料易烧性的主要是SiO2结晶的完美程度和颗粒的大小。

从提高生料易烧性的角度,期待生料中的硅质组分的粒径更小一些,遗憾的是实际情况正好相反,目前的生料粉磨工艺,无论是球磨还是立磨,生料的粗颗粒中SiO2的含量更高,并且主要是结晶完美的SiO2。

因为难以煅烧的硅质原料同时也难以粉磨。

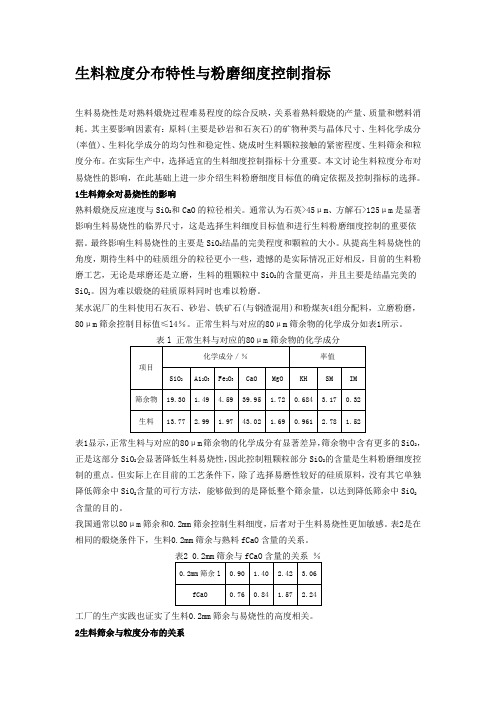

某水泥厂的生料使用石灰石、砂岩、铁矿石(与钢渣混用)和粉煤灰4组分配料,立磨粉磨,80μm筛余控制目标值≤l4%。

正常生料与对应的80μm筛余物的化学成分如表1所示。

表1显示,正常生料与对应的80μm筛余物的化学成分有显著差异,筛余物中含有更多的SiO2,正是这部分SiO2会显著降低生料易烧性,因此控制粗颗粒部分SiO2的含量是生料粉磨细度控制的重点。

但实际上在目前的工艺条件下,除了选择易磨性较好的硅质原料,没有其它单独降低筛余中SiO2含量的可行方法,能够做到的是降低整个筛余量,以达到降低筛余中SiO2含量的目的。

我国通常以80μm筛余和0.2mm筛余控制生料细度,后者对于生料易烧性更加敏感。

表2是在相同的煅烧条件下,生料0.2mm筛余与熟料fCaO含量的关系。

工厂的生产实践也证实了生料0.2mm筛余与易烧性的高度相关。

磨粉机对粒径和颗粒形状的影响

磨粉机对粒径和颗粒形状的影响磨粉机作为一种常用的工业设备,广泛应用于粉状物料的细磨和超细研磨领域。

它不仅能够将原料研磨成所需的粒径,还能够对颗粒形状进行调控。

本文将探讨磨粉机对粒径和颗粒形状的影响,以及这对于不同行业的应用意义。

磨粉机对粒径的影响是由磨粉机的工作原理、研磨介质以及操作参数等多种因素综合作用而产生的。

首先,磨粉机通过研磨介质对原料进行研磨,不断碰撞、摩擦和剪切,使得颗粒不断减小。

磨粉机的研磨介质一般为钢球、钢棒或磨料等,其尺寸和形状不同会对粒径的影响有所差异。

其次,磨粉机的操作参数,如研磨介质的投料量、研磨介质与原料的比例、研磨时间和转速等,也会对粒径的控制产生影响。

对于粉状物料的细磨来说,磨粉机通过改变研磨介质粒径的大小和控制研磨时间等参数,可以实现对磨粉机出料的粒径进行精确控制。

较小的研磨介质尺寸可以更好地接触和研磨原料颗粒,使得研磨效果更加彻底,颗粒大小更为均匀。

同时,适当延长研磨时间也能够有效减小粒径的波动范围。

利用磨粉机对粒径的调控,可以满足不同行业对于细粉末的粒径要求,如建筑材料、化工、医药等领域。

此外,磨粉机还能够对颗粒形状进行调控。

颗粒形状是指颗粒的外观特征,如球形、方形、片状等。

磨粉机在研磨过程中,研磨介质的碰撞和剪切作用能够改变原料颗粒的形状。

具体来说,研磨介质的形状、尺寸和材质等会对颗粒形状的改变产生显著影响。

较大的研磨介质更容易实现颗粒形状的改变,而使用球形研磨介质则能够得到较为均匀且圆滑的颗粒形状。

对于某些行业,颗粒形状的要求比粒径更为重要。

例如,制药行业中的药片制备过程中,需要合适的颗粒形状来保证药片的均匀性和易服性。

在材料科学领域,研究人员还发现颗粒形状对于材料性能的影响,如颗粒形状的改变能够改善材料的机械强度和导电性能等。

总而言之,磨粉机作为一种重要的工业设备,对粒径和颗粒形状的控制具有重大意义。

通过调节磨粉机的工作原理、研磨介质尺寸、形状以及操作参数,可以实现对粒径和颗粒形状的精确控制。

研磨粉粒径分布

研磨粉粒径分布研磨粉粒径分布是指在一定的条件下,研磨后得到的粉末中各个粒径所占的比例。

这个比例通常用粒径分布曲线表示,也叫累积分布曲线。

一、研磨过程及其影响因素1. 研磨过程研磨是一种物理性质改变的过程,通过摩擦和碰撞使原料颗粒变小,表面积增大,从而提高反应速率和效率。

常见的机械研磨方法有球磨、振动磨、三辊式磨等。

2. 影响因素(1)原料性质:包括硬度、脆性、形态等。

硬度大的材料需要更高能量才能达到相同的细度;脆性差的材料易形成堵塞现象;不规则形态会影响颗粒间的碰撞。

(2)加工参数:包括转速、时间、介质等。

转速越高,能量越大,颗粒易受损;时间越长,细度越高;介质可以起到冷却和润滑作用。

二、粉末粒径分布的表示方法1. 粒径分布曲线粒径分布曲线是以相对粒径为横坐标,累积百分数为纵坐标的曲线。

它可以反映出研磨后各个粒径所占的比例,从而评价研磨效果。

2. 粒度分析法粒度分析法是通过实验测量得到不同粒径颗粒的数量和质量,从而计算出粉末中各个粒径所占的比例。

常用的方法有激光粒度仪、电子显微镜等。

三、粉末细度评价指标1. 平均粒径平均粒径是指所有颗粒直径的平均值,可以反映出整个颗粒大小范围。

常用的计算方法有算术平均法、加权平均法等。

2. 中位数中位数是将所有颗粒按大小排序后,处于中间位置的那个颗粒直径。

它可以反映出颗粒大小分布的偏向性和集中程度。

3. D10、D50、D90值D10、D50、D90值分别表示累积百分数为10%、50%、90%时对应的颗粒直径。

它们可以反映出不同粒径颗粒的分布情况。

四、粉末细度的影响因素1. 原料性质原料硬度、脆性、形态等会影响研磨效果和颗粒大小分布。

2. 研磨参数转速、时间、介质等会影响研磨能量和颗粒大小分布。

3. 粉末后处理如筛分、分级等后处理过程会对细度和粒径分布产生影响。

五、粉末细度的应用及发展趋势1. 应用粉末细度在制备材料、催化剂等领域具有重要应用价值。

例如,高纯度的超细氧化铝可用于制备高温陶瓷;均匀的催化剂颗粒可以提高反应效率。

球磨处理时间对小麦淀粉理化特性和结构的影响

中图分类号:TS201. 2

文献标志码:A

文章编号:1673-2383(2021) 02-0001-07

DOI:10. 16433 / j. 1673-2383. 2021. 02. 001

Effect of ball-milling time on physicochemical and structural properties of wheat starch

2021 年 4 月

河南工业大学学报(自然科学版)

第 42 卷第 2 期 Journal of Henan University of Technology( Natural Science Edition)

Ap间对小麦淀粉理化特性和结构的影响

董弘旭,李萌萌,关二旗,刘远晓,卞 科∗

河南工业大学 粮油食品学院,河南 郑州 450001

摘要:探究球磨处理时间对 小 麦 淀 粉 理 化 特 性 和 结 构 的 影 响, 为 小 麦 淀 粉 的 扩 展 应 用 提 供 技 术 支 撑。

采用行星式球磨机处理小麦淀粉,转速为 200 r / min,球磨处理时间分别为 1、2、3、5 h,对小麦淀粉颗粒

收稿日期: 2020-11-05 基金项目: “ 十三五” 国家重点研发计划项目( 2018YFD0401000) ; 河南省高等学校青年骨干教师培养计划( 2020GGJS082) ;河南工业大学青 年 骨 干 教 师 培

育计划 作者简介: 董弘旭(1996—) ,女,山西运城人,硕士研究生,研究方向为谷物加工理论与技术。 ∗通信作者: 卞科,教授,博导,E-mail:kebian@163. com。

的粒径分布、偏光十字、糊化特性和热特性等理化特性和颗粒表观形貌结构进行分析。 结果表明:随球

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

景德镇陶瓷学院

题目:原料研磨时间与颗粒度的关系

姓名:

学号:

院系:材料学院

专业:粉体材料科学与工程

完成日期:2013年6月05日

一. 实验设计方案

以蛇纹矿为原料,采用球磨工艺,利用250目筛子进行湿料过筛,得出同一重量的蛇纹矿经不同时间球磨后的颗粒度,以此达到原料研磨时间与颗粒度关系的实验设计。

实验流程:

配料 --→球磨 --→过筛 --→干燥 --→称重

二.实验原理

研磨方法一般可分为湿研、干研和半干研3类。

湿研:又称敷砂研磨,把液态研磨剂连续加注或涂敷在研磨表面,磨料在工件与研具间不断滑动和滚动,形成切削运动,湿研一般用于粗研磨。

干研:又称嵌砂研磨,把磨料均匀在压嵌在研具表面层中,研磨研磨时只须在研具表面涂以少量的硬脂酸混合脂等辅助材料,干研常用于精研磨半干研:类似湿研,所用研磨剂是糊状研磨膏。

研磨既可用手工操作,也可在研磨机上进行。

本实验采用的是无机材料加工过程中常用的球磨机湿研的方法,对于同一质量的同种原料,通过改变球磨的时间,将球磨过的原料经过同一大小的筛孔过滤后,称量筛子余下原料的干重,计算出未通过虑筛的原料占初始原料量的百分比。

通过比较相同质量的原料,在不同研磨时间的条件下通过相同虑筛的原料量,阐述原料研磨时间与颗粒度的关系。

三.实验原料及设备

原料:蛇纹矿(尾矿)若干

设备:电子天平1台

球磨罐6个

变频行星式球磨机(300Hz)

250目过滤筛3个

烘干机一台

四.实验步骤

1.在电子天平上称量6份100g蛇纹矿原料和6份200g氧化铝研磨球子,分别装入已编号为11,12,21,22,31,32的6个球磨罐,加入100mL水和一定量的稀释剂CMC溶液。

2.将编号为11,12,21,22的4个球磨罐固定于变频行星式球磨机的旋转卡槽内固定,设置频率为300Hz,开启球磨机。

3.过20分钟取出编号为11,12的两个球磨罐,再将编号为31,32的球磨罐放入球磨机旋转卡槽内固定,球磨40分钟后全部取出,即11,12、21,22、31,32球磨罐内原材料球磨时间分别为20、40、60分钟。

4.将编号为1,2,3的三个250目过滤筛称量其重量并记录,把编号为11,12

球磨罐内的湿料倒入1号过滤筛内过滤,对应的再将编号为21,22、31,32的球磨罐中的湿料分别倒入2、3号过滤筛中过滤,充分摇晃直至没有液体滤出,虑筛余下原料放入烘干机中烘干。

5.烘干后取出3个虑筛,依次将虑筛置于天平上称重,记录数据。

五.实验数据处理及结论

序号1号2号3号时间(min)20 40 60

250目筛重量(g)91.32 96.40 86.44

余料和筛重量(g)106.17 108.96 97.24 未通过量(g)14.85 12.56 10.80

对于标准过滤筛,一般来说,目数×孔径=15000(微米),我国使用的是美国标准,按照美国泰勒标准筛的筛目尺寸对照表可以得出:

200目孔径≈75微米,250目孔径≈58微米,320目孔径≈45微米通过计算原料通过筛后的重量,分别得出每份原料研磨后在58微米以上的颗粒占总重量的:

1号:14.85% 2号:12.56% 3号:10.80% 分析得知前20min的球磨效率较高,85.15%原料的粒度已经被研磨至58微米以下,之后20min颗粒的粒度变化较慢,最后20min粒度变化很小,估计继续研磨效果更差,符合研磨过程中原料粒度变化的理论:原料研磨效率随研磨时间的增加而减少。

六.实验分析与总结

本次实验一定程度上验证了原料研磨时间与颗粒度关系,但实验方法粗略,存在大量误差。

由于方法及设备的限制,没有进一步验证原料研磨过程中达到一定小粒度后无法继续磨细的理论。

下面提出实验中可能产生的误差及改进方法。

实验误差的影响因素:

1.实验原料的影响:

原料的粒度,原料的初试粒度大小不一,但是对比实验中大小比例应该类似。

实验中采用蛇纹矿,也应控制类似的比例。

加入的水量和稀释剂量,水和稀释剂的量影响了球磨及过滤的效果。

实验中加入一定量的水和稀释剂方便了过滤过程。

2.实验设备的影响:

球磨机,不同的球磨设备,以及不同的球磨转速设定会影响球磨的最终结果,此次实验中的行星式球磨机转速偏低。

实验改进方法:

1.球磨方法:采用转速更高的高速球磨机

2.称量方法:过滤前先称过滤筛的重量,过滤烘干后直接称量过滤筛和原料的总重量

3.过滤方法:过滤时直接用水冲刷筛网过滤。