PCBA摆放拿取作业指导书

【最新推荐】pcb生产作业指导书word版本 (12页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==pcb生产作业指导书篇一:PCB生产能力作业指导书德信诚培训网PCB生产能力作业指导书1.0目的:提供本厂单双面生产技术能力的检查方法和标准,从而保证生产工具和不品之品质. 2.0应用范围:适用于目前的生产技术能力范围. 3.0责任:通过各种数据反映本厂生产能力范围. 4.0定义:CNC——电脑钻孔 PTH——化学沉铜 SLOT——槽孔 5.0参考文件:无6.0生产能力范围内容:6.1板料6.1.1本公司常备物料 A、玻璃纤维板(FR4)备注说明:1)、以上板料厚度含基铜厚度。

2)、以上板料厚度及公差为IPC-4101ClassB/L等级,如因设计需要其他规格及等级的板料首先查询仓库最新库存有无材料,如没有则通知业务部相关人员。

3)、以上几种板料供应商为KB(建滔)和国际,本厂常用板料尺寸规格为:41″*49″、43″*49″。

篇二:PCB生产能力作业指导书篇三:PCB设计作业指导书D1、目的规范产品的 PCB 工艺设计,规定 PCB 工艺设计的相关参数,使得 PCB 的设计满足电气性能、可生产性、可测试性等要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2、范围本规范适用于所有公司产品的 PCB 设计和修改。

3、定义(无)4、职责4.1 R&D 硬件工程师负责所设计原理图能导入PCB网络表,原理上符合产品设计要求。

4.2 R&D 结构工程师负责所设计PCB结构图符合产品设计要求。

4.3 R&D PCB Layout工程师负责所设计PCB符合产品设计要求。

5、作业办法/流程图(附后)5.1 PCB 板材要求5.1.1 确定 PCB 所选用的板材、板厚等,例如PCB板材:FR-1、FR-4、CEM-1、CEM-3、纸板等,PCB板厚:单面板常用1.6mm ,双面板、多层板常用1.2mm或1.6mm,PCB的板材和厚度由结构和电子工程师共同确定。

2018年pcba维修作业指导书-范文模板 (4页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==pcba维修作业指导书篇一:维修作业指导书1 目的本作业规范针对维修人员修复不良品过程中焊接及元器件更换的操作指导,有效保证维修质量。

2 适用范围适用于公司生产不良品的整个维修流程。

3.设备和材料电烙铁,热风枪,锡丝,洗板水,防静电刷,离子风机等。

4.作业步骤4.1 维修设备4.1.1 上班前维修员需记录《烙铁头点检表》、《腕带点检表》,确保焊接温度及ESD 防护符合质量要求。

4.1.2 电烙铁焊接温度范围为330℃~390℃,焊接持续时间在3 秒以下。

4.1.3 热风枪的最高温度范围为390℃±30℃,风速控制在6 档(旋钮刻度型)或45 以内(数控显示型)。

4.1.4 离子风机使用请按规范作业。

4.1.5 维修过程中需佩戴静电手环,离位接触产品应佩戴静电手套。

4.2 维修操作规范4.2.1 维修员对不良品进行维修前, 可将产品按测试工位的原则整理/分类后存放于指定区域。

维修时需保持台面整洁,良品及不良品物料应区分标识,维修不良品及维修良品按指定区域放置。

4.2.2 维修员依据最新产品原理图、BOM表,维修WI等对PCBA进行分析/维修,单板功能维修OK后须彻底清洗维修区域及附近组件,测试OK后录入维修模块,跳转首站开始生产。

对于需要更换元器件或焊接的单板,请遵照以下操作规范:4.2.2.1 单板维修OK后生产再次出现的不良品作为返修板修复,同时在维修模块体现维修历史记录,对于第三次产生的返修板(单板第四次不良)须协同技术部分析并记录三次返修板数据,修复后不可投入生产,按照《PCBA报废不良品流程处理》,每一单板允修次数≤3次。

4.2.2.2 维修过程中,同一单板相同器件焊接次数≤4次,每一单板焊接受热次数≤3次,并确保焊接质量。

AOI测试作业指导书

名称

AOI作业指导书

编号

一、目的:

规范AOI测试作业,提升产品品质

二、适用范围:

适用于SMT工序内回流后PCBA自动光学检测。

三、使用工具及辅料:

AOI(自动光学检测设备)、防静电周转架、防静电托盘、红色标识纸。

四、作业顺序:

1.拿起过炉的PCBA板2.目检AOI检测能力较弱元件焊接情况

3.将PCBA板放入测试轨道4.设备自动扫描测试

4..对检测后的图片进行确认,将AOI检查后的良品PCBA放入托盘或转运架,如误报不良很多的情况下通知技术人员进行确认并调试。

5.对PCBA重点检查确认IC、元件错料,对AOI检查出的不良点位或是AOI误判的不良目检人员需进行二次确认。

6.拿放PCBA时必须轻拿轻放,一次只准拿一片,且只能拿板板边,PCBA插入托盘时必须注意板边元件不能与托盘接触,避免撞件;

11.如实将不良项目记录在《SMD焊点自检记录表》中。

12.机器在运行时请勿将头或手伸进机器内,以免人员受损伤。

13.每日下班前都要清洁设备,保持机台清洁,班与班的交接一定把当班存在的问题交接清楚,便于下一班人员跟踪。

旧底图总号

底图总号

设计

1

审核

等级

标记

日期Biblioteka 签名第1页共1页更改标记

数量

更改单号

签名

日期

5.测试完后自动显示测试结果6.良品和不良品区分并做标示

五、作业标准及注意事项:

1.着装要求:穿静电服、鞋,戴静电帽、静电手环。

2.调用相应的程序,并且调整好轨道,进入AOI测试。

3.对HDMI接口,SD卡槽,贴片排针、母座等AOI设备检测能力较弱器件需全部目检是否存在虚焊、连焊、偏移等不良,并需对所有BGA器件目检是否存在底部垫元件问题。

PCBA运输作业规范

防静电泡棉

编号:202009-001

4.2.1不同层车间运输使用栈板,栈板限高1.4米,每个栈板最多摆放四层,每层摆放四个胶框。

栈板最多摆

放16个胶框

4.2.2同层车间运输使用滑板,滑板限高1.4米,每个滑板最多摆放四层,每层摆放一个胶框。

滑板最多摆

放4个胶框

4.3上、下栈板的注意事项:

4.3.1胶框的装载、存放请按要求作业:重不压轻,大不压小。

4.3.2搬运、装载、存放时请轻拿轻放,不允许野蛮操作,不允许有扔、砸产品的行为。

4.3.3如需接触PCBA时,必须佩带静电手套,禁止直接接触PCBA。

4.3.4如产品较重,装载、存放时需请人协助,由2人作业。

4.3.5存放时,所有胶框上的产品标识卡要朝外。

4.3.6各工序段,胶框要摆放整齐不能斜放,所有摆放好的胶框的边缘,要成水平垂直直角。

4.3.7搬运过程中,如出现产品掉落在地上或受外力碰撞时,必须退回上一工序,由上一工序所

在线别的QA确认,不允许直接放回胶框内,流入下一工序。

4.4拉货时的注意事项:

4.4.1不同层车间使用栈板运输时,要先做好货品防护--缠绕薄膜,薄膜缠绕在最上面的两层胶

不同厂房之间运输时,顶层的所有胶框,需盖上胶框盖子以防尘、防雨。

顶层胶框需加胶盖

5.参考文件: 无。

PCBA作业指导书(各工序)

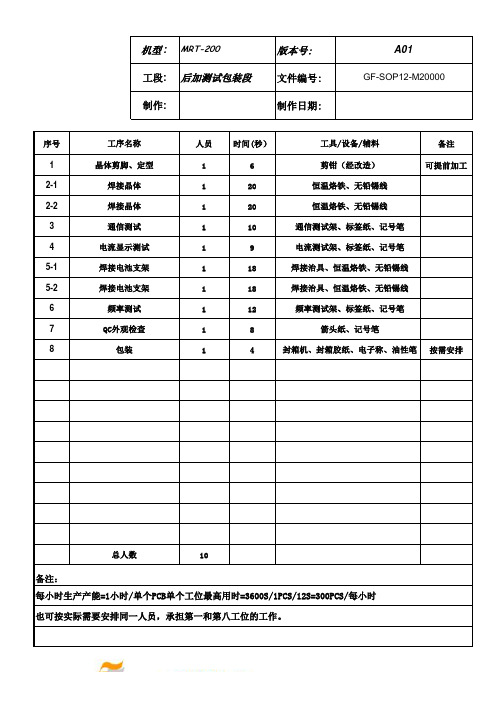

机型:

版本号:工段:文件编号:制作:

制作日期:

序号人员时间(秒)

备注116可提前加工

2-11202-212031104195-11185-211861127188

1

4

按需安排

10

备注:

每小时生产产能=1小时/单个PCB单个工位最高用时=3600S/1PCS/12S=300PCS/每小时也可按实际需要安排同一人员,承担第一和第八工位的工作。

总人数QC外观检查

箭头纸、记号笔

包装

封箱机、封箱胶纸、电子称、油性笔

焊接电池支架焊接治具、恒温烙铁、无铅锡线频率测试频率测试架、标签纸、记号笔

电流显示测试电流测试架、标签纸、记号笔焊接电池支架焊接治具、恒温烙铁、无铅锡线焊接晶体恒温烙铁、无铅锡线通信测试通信测试架、标签纸、记号笔焊接晶体恒温烙铁、无铅锡线工序名称工具/设备/辅料MRT-200

A01

后加测试包装段

GF-SOP12-M20000

晶体剪脚、定型

剪钳(经改造)。

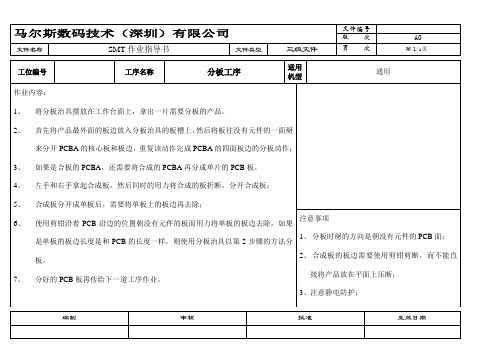

分板工艺作业指导书

1、分板时掰的方向是朝没有元件的PCB面;

2、合成板的板边需要使用剪钳剪断,而不能直接将产品放在平面上压断;

3、注意静电防护;

4、左手和右手拿起合成板,然后同时的用力将合成的板折断,分开合成板;

5、合成板分开成单板后,需要将单板上的板边再去除;

6、使用剪钳沿着PCB沿边的位置朝没有元件的板面用力将单板的板边去除,如果是单板的板边长度是和PCB的长度一样,则使用分板治具以第2步骤的方法分板。

7、分好的PCB板再传给下一道工序作业。

工位编号

工序名称

分工序

适用机型

通用

作业内容:

1、将分板治具摆放在工作台面上,拿出一片需要分板的产品。

2、首先将产品最外面的板边放入分板治具的板槽上,然后将板往没有元件的一面掰来分开PCBA的核心板和板边,重复该动作完成PCBA的四面板边的分板动作;

3、如果是合板的PCBA,还需要将合成的PCBA再分成单片的PCB板。

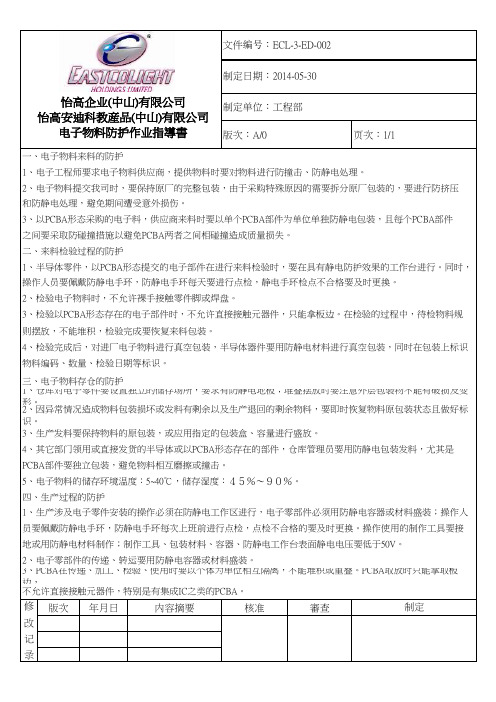

电子物料防护作业指导书2 (2)

版次年月日内容摘要核准審查版次:A/0页次:1/1制定5、电子物料的储存环境温度:5~40℃,储存湿度:45%~90%。

3、PCBA在传递、加工、检验、使用时要以个体为单位相互隔离,不能堆积或重叠。

PCBA取放时只能拿取板边,不允许直接接触元器件,特别是有集成IC之类的PCBA。

修改记录2、电子零部件的传递、转运要用防静电容器或材料盛装。

文件编号:ECL-3-ED-002制定日期:2014-05-30制定单位:工程部一、电子物料来料的防护1、电子工程师要求电子物料供应商,提供物料时要对物料进行防撞击、防静电处理。

2、电子物料提交我司时,要保持原厂的完整包装,由于采购特殊原因的需要拆分原厂包装的,要进行防挤压四、生产过程的防护1、生产涉及电子零件安装的操作必须在防静电工作区进行,电子零部件必须用防静电容器或材料盛装;操作人和防静电处理,避免期间遭受意外损伤。

3、以PCBA形态采购的电子料,供应商来料时要以单个PCBA部件为单位单独防静电包装,且每个PCBA部件之间要采取防碰撞措施以避免PCBA两者之间相碰撞造成质量损失。

二、来料检验过程的防护员要佩戴防静电手环,防静电手环每次上班前进行点检,点检不合格的要及时更换。

操作使用的制作工具要接地或用防静电材料制作;制作工具、包装材料、容器、防静电工作台表面静电电压要低于50V。

2、因异常情况造成物料包装损坏或发料有剩余以及生产退回的剩余物料,要即时恢复物料原包装状态且做好标识。

3、生产发料要保持物料的原包装,或应用指定的包装盒、容量进行盛放。

4、其它部门领用或直接发货的半导体或以PCBA形态存在的部件,仓库管理员要用防静电包装发料,尤其是PCBA部件要独立包装,避免物料相互磨擦或撞击。

1、仓库对电子零件要设置独立的储存场所,要求有防静电地板;堆叠摆放时要注意外层包装物不能有破损及变形则摆放,不能堆积,检验完成要恢复来料包装。

4、检验完成后,对进厂电子物料进行真空包装,半导体器件要用防静电材料进行真空包装,同时在包装上标识物料编码、数量、检验日期等标识。

514-SMTPCB拿取放作业指导书

文件编号日期工序

机种版本

【目的】

为了使作业员更好的了解如何对PCB拿,取,放的标准操作,并给初学者以指导.【范围】

适用于SMT 车间的所有人员.【职责】

1.生产:执行对PCB拿取放的标准.

2.技术:培训所有人员对PCB的拿取放达成共识.

3.IPQC人员:检查所有人员是否正确的拿取放PCB.【操作内容】

1,PCB板的拿板方式如右图所示:双手捧住PCB的两边(图片1)。

2,PCB板的取板方式:如下图注意两手的动作(图2)。

3,PCB板的放板方式:如右边图所示双手紧抓PCB 两边(图3)。

4,使用正确的PCB拿取放方法作业可以减少人为的抺板,撞件。

注意事项:接触PCB必须带防静电手套.防静电手环。

在印刷工位前装板时要认真检查板面是否有异物.静电手套 ,静电手环 批准:

审核

制作: 李强

工程名

PCB拿取放方法

5,印刷、QC 、维修以及SMT 所有工位在防静电框内装PCB 或PCBA 时,每层只能装 1片拼扳PCB 或PCBA.(一层内严禁多片排放和叠放)

WI-SMT-4-W12514

2018.6.11PCB拿取放作业所有机种

C1

作业顺序及方法

使用工具深 圳 特 发 东 智 科 技 有 限 公 司

PCB拿取放作业指导书

文件名称

图1

图2

图3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

版本号A03 PCBA摆放拿取作业指导书生效日期2016-5-28

页码 1 of 7

修订履历

序号原内容修订后旧版修订人修订日期1 无装箱图片等描述增加装箱内容及图片A01 2014-5-21

2 原作业内容及图片信息较少增加及完善作业内容及图片

信息.

A02 2015-11-19

3 无PCBA拿取信息描述增加2.10及拿取作业内容

及图片信息.

A03 2016-5-28

4

1.目的:

规范本公司生产部生产的PCBA半成品摆放与拿取(包含SMT、AI、波峰焊后周转工序),防止物理损坏,提高产品品质。

2.作业步骤:

2.1根据PCBA的尺寸大小确定板架摆放数量,板架上的PCBA不得相互碰撞,如图一、图二、图三所示:

同一个板架只可放置一个产品每个板架上的数量需一致。

图一图二图三板架单排摆放板架双排摆放周转架摆放

(正确) (正确) (正确)

2.2 板架上的PCBA摆放好后单层放置到周转架上,如图四;

图四图五

单层平整摆放双层叠放

(正确) (错误)

版本号A03 PCBA摆放拿取作业指导书生效日期2016-5-28

页码 2 of 7

2.3根据PCBA横/纵方向板边元器件分布情况,确定PCBA上板架的摆放方向;并根据摆板方向上/下板边元器件分布

情况,确定PCBA摆放方式;确保PCBA在板架的卡槽边缘3MM内不得有元器件,避免碰损.如图六、图七所示:

图六图七图八图九横向摆放纵向摆放对称摆放不对称摆放

(正确)

(错误)

2.4台面堆积摆放的产品最多3-5PCS,如图十。

产品堆积过多造成叠板有撞件隐患,如图十一:如多出5PCS的

产品需使用防静电的平垫或吸塑盒整齐有序的摆放,如图十二。

图十图十一图十二图十三

台面最多摆放3-5PCS 台面产品堆积过多装盘整齐摆放装盘后PCBA相互碰撞

(正确)(错误) (正确) (错误) (正确)(错误)(正确) (错误)

图十四图十五

整齐摆放,不碰撞摆放太多,相互碰撞

(正确) (错误)

版本号A03 PCBA摆放拿取作业指导书生效日期2016-5-28

页码 3 of 7

图十六图十七

整齐摆放,不碰撞摆放太多,相互碰撞

(正确) (错误)

图十八图十九图二十整齐摆放,不碰撞摆放太多,相互碰撞半成品板不可摆板架

(正确) (错误) (错误)

图二十一图二十二

整齐摆放,不碰撞整齐摆放,板边对齐,不碰零件

(正确) (允许)

版本号A03 PCBA摆放拿取作业指导书生效日期2016-5-28

页码 4 of 7 图二十三图二十四图二十五图二十六吸塑盒一格一个摆放凌乱整齐摆放,不碰撞吸塑盒一格一个

(正确) (错误) (正确) (正确)

2.5生产带线材的小板出现堆积超过5PCS时需用防静电平垫整齐有序的放置。

图二十七图二十八图二十九

装盘整齐摆放装盘后相互堆叠在台面相互堆叠

(正确) (错误) (错误)

图三十图三十一图三十二每格摆放2PCS 每格摆放2PCS 摆放太多,显凌乱

(正确)(正确) (错误)

图三十三图三十四图三十五每格摆放4PCS 平整摆放,PCBA不碰撞摆放太多, 相互叠压、碰撞

(正确) (正确) (错误)。