PCBA检验作业指导书

PCBA主板来料检验作业指导书

目测

2、部品名称、型号规格、供应商应与BOM一致 Ⅱ 0.4 0.65 每批

3、包装箱内装实物应与标识内容一致

4、应有供应商的出货检验报告:且易从外箱直接识别并获取

外观

目检 样品

5、外包装箱不允许受潮、破损、变形、倒立

不允许有断裂、烧焦、绿油起泡、变形、断线路及线路起皮

不允许有错料、虚焊、短路、漏贴元件、撞件、元件破损、侧贴、贴翻 元件少锡:上锡量≥元件焊盘面积的2/3 元件偏位:偏位≤元件宽度的1/2

PCBA主板检验作业指导书

文件名Biblioteka 物料名称文件编号文件版本

修订日期

引用文件

主板部品检验作业指导书

主板

XX-WI-12

A

检查 项目

抽样方案及验收水平

检验器件及方法

AQL

检验水平 重 轻

检验 频度

检验方法及接收标准

1、外箱标签应有部品号、型号规格、颜色、数量、生产日期或生产批号、供 应商名称、物料编码

包装

普通贴片元件浮高:浮高≤0.1mm

Ⅱ

0.4 0.65 每批 切割边不允许起皮、翘起、切割不全

马达、受话器、MIC、喇叭、天线接触铜箔不允许氧化、

变色、上锡,其它金边无严重上锡、断裂、起皮 屏蔽盖:外观与样品一致,不能有偏位、少锡、变形、破损 摄像头、LCD 插口不能变形、破损 SIM卡座卡座盖子不允许有变形

BOM、ECN、规格书

示意图

备注

1、检验的全面 性,抽检的均衡 性 2、发现外箱有 不良但可接受时 要多抽检包装箱 四周的物料

装配

配合部品

n=2 Ac=0

每批 与壳料实装,无装配不到位、装不进等现象

DBG 备注:相关测试和电流测试工厂无设备,主要监控供应商提供测试报表

PCBA进料检验指导书

文件編号:DG-QA-231.目的使PCBA能够合乎标准规格,特订定检验内容,项目及判定标准作为进料检验标准2.适用范围适用于公司所有PCBA 产品3.职责IQC检验时依此作业指导书进行4.内容4.1检验判定:依照5.6缺陷图示进行判定(参考" IPC-A-610 E 印刷电路板组装可接受标准 Class2”制定而成)进行判定4.2抽样计划: MIL-STD-105E,N= II,AQL:MAJ(A)=0.4,MIN=0.654.3检验工具:10/30倍显微镜、 ESD手环、手指套/静电手套、镊子、塞规、菲林尺5.缺陷定义:5.1 缺陷定义:5.1.1 焊点接触角不良--角焊缝与焊盘图形端接头之间的浸润角度大于90°5.1.2 直立--元器件的一端离开焊盘而向上斜立或直立5.1.3 短路(桥接)--两个或两个以上不应相连的焊点之间的焊料相连,或焊点的焊料与相邻的导线相连5.1.4 空焊--元器件导脚与PCB 焊点未通过焊锡连接5.1.5 假焊--元器件导脚与PCB 焊点看似连接,实际未连接5.1.6 冷焊--焊点处锡膏未完全熔化或未形成金属合金5.1.7 少锡(吃锡不足)--元器件与PAD 吃锡面积或高度未达到要求5.1.8 多锡(吃锡过多)--元器件端与PAD 吃锡面积或高度超过要求5.1.8 焊点发黑--焊点发黑且没有光泽5.1.9 氧化--元器件、线路、PAD 或焊点等表面已产生化学反应且有有色氧化物5.1.10 移位(偏位)--元器件在焊盘的平面内横向(水平)、纵向(垂直)或旋转方向偏离(以元件的中心线和焊盘的中心线为基准)5.1.11 极性反向--有极性的元器件方向或极性与文件(布线图)要求不符,方位相反;浮高--元器件与PCB 存在间隙或高度差5.1.12 错件--元器件规格、型号、参数、形体等要求与BOM、样品或客户资料等不符文件編号:DG-QA-235.1.14 漏件--依据BOM 和ECN 或样板等,应贴装元器件的位置或PCB 上没有器件的现象5.1.15 错位--元器件或元器件脚的位置移到其它PAD 或脚的位置上5.1.16 开路(短路)--PCB 线路断开现象5.1.17 侧方(侧立)--宽度及高度有差别的片状元件侧放5.1.18 反白(翻面)--元器件有区别的相对称的两个面互换位置(如:丝印面与无丝印面上下颠倒,片状电阻常见5.1.19 锡珠--元器件脚之间或PAD 以外的地方的小锡点5.1.20 锡尖--元器件焊点不平滑且存在拉尖状况5.1.21 气泡--焊点、元器件或PCB 等内部有气泡5.1.22 锡裂--焊点有裂开的状况5.1.23 孔塞PCB--插件孔或导通孔等被焊锡或其它阻塞5.1.24 破损--元器件、板底、板面、铜箔、线路、线路、通孔等,有裂纹或切断、损坏现象5.1.25 丝印模糊--元器件或PCB 的文字或丝印模糊/断开现象,无法识别,模糊不清5.1.26 脏污--板面不洁净,有异物或污渍等不良5.1.27 划伤--PCB 或按键等划伤及铜箔裸露现象5.1.28 变形--元器件或PCB 本体或边角不在同一平面上或弯曲5.1.29 起泡(分层)--PCB 或元器件与铜箔分层且有间隙5.1.30 溢胶--红胶用量过多或溢出要求范围5.1.31 少胶--红胶用量过少或未达到要求范围5.1.32 针孔(凹点)--PCB、PAD、焊点等有针孔凹点5.1.33 毛边(披锋)--PCB 板边或毛刺超出要求范围或长度,有尖锐刺手的感觉5.1.34 金手指杂质--金手指镀层表面有麻点、锡点或防焊油等异常5.1.35 金手指划伤--金手指镀层表面有划痕或裸露铜箔5.2缺陷级别定义:5.2.1 Cri: Critical defect 严重缺陷:对使用者的人身及财产安全构成威胁的致命缺陷5.2.2 Maj: Major defect 主要缺陷:5.2.2.1功能缺陷影响正常使用5.2.2.2性能参数超出规格标准5.2.2.3漏元器件、配件及主要标识5.2.2.4多出无关标识及其它可能影响产品性能的物品5.2.2.5包装存在可能影响产品形象的缺陷文件編号:DG-QA-235.2.3 Min: Minor defect 轻微缺陷:上述缺陷以外的其它不影响产品使用的缺陷5.2.4 ACC: Acceptable defect 可接受的缺陷:在评价时使用,出厂检验仅供参考备注:所有检验标准的使用,必须保证在对其它的工序没有影响的情况为前提,一个问题出现多种不良因素存在时,以最严重(致命缺陷)为主,另外判定时,一个重要缺陷等同两个轻微缺陷5.3 关于工具的定义:5.3.1塞规:金属片状测试工具,用于缝隙大小的测试,也称厚薄规5.3.2 LCR: 用于测试电阻、电容、电感的阻值、容值、感值得测试仪5.3.3 万用表:用于测量元器件的电压、电流及导通状态的仪器5.3.4 放大镜(显微镜):用于对所观察物体进行放大倍数,便于人眼识别的检验仪器5.3.5推力计:用于对测试元器件所能承受的力度的仪器5.4 目视检验要求:5.4.1距离:眼睛与被测物表面的距离为20cm左右5.4.2位置:检视面与桌面成45°5.4.3照明:40W冷白荧光灯,光源距被测物表面500-- 550mm (照度达500-- 800Lux)5.5 检验前准备:5.5.1 检验前需先确认所使用工作平台清洁及佩戴清洁手套5.5.2 防护:凡接触PCBA必需佩戴良好的静电防护措施(佩戴防静电手环或静电手套)5.5.3 PCBA持握的方法:正确的拿板作业姿势,在EOS/ESD 防护的条件下,佩戴干净的手套握持PCBA ( 如下图板时板平面与眼睛存45°角,距离20-30cm,并注意转换方向,看到焊接的每一处)5.6 外观检验缺陷示意图及判断标准:文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-235.7 尺寸基于PCB尺寸图,对PCBA 的尺寸测量,并取5到10pcs装配确认5.8 功能取5pcs PCBA 根据BOM ,刷相应的程序,然后装配与对应的锁做功能测试5.9 包装5.9.1 使用静电托盘包装,托盘需用胶纸固定5.9.2 外箱无破损、脏污及封装不到位5.9.3 外箱标示清晰,信息准确。

PCBA板进货检验作业指导书

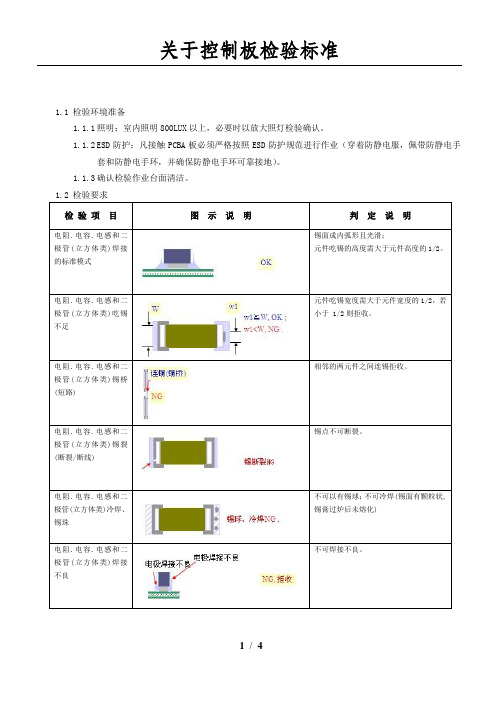

1.1检验环境准备1.1.1照明:室内照明800LUX以上,必要时以放大照灯检验确认。

1.1.2ESD防护:凡接触PCBA板必须严格按照ESD防护规范进行作业(穿着防静电服,佩带防静电手套和防静电手环,并确保防静电手环可靠接地)。

1.1.3确认检验作业台面清洁。

1.2检验要求检验项目图示说明判定说明电阻.电容.电感和二极管(立方体类)焊接的标准模式锡面成内弧形且光滑;元件吃锡的高度需大于元件高度的1/2。

电阻.电容.电感和二极管(立方体类)吃锡不足元件吃锡宽度需大于元件宽度的1/2,若小于 1/2则拒收。

电阻.电容.电感和二极管(立方体类)锡桥(短路)相邻的两元件之间连锡拒收。

电阻.电容.电感和二极管(立方体类)锡裂(断裂/断线)锡点不可断裂。

电阻.电容.电感和二极管(立方体类)冷焊、锡珠不可以有锡球;不可冷焊(锡面有颗粒状,锡膏过炉后未熔化)电阻.电容.电感和二极管(立方体类)焊接不良不可焊接不良。

元件侧立元件不可侧立。

焊锡过大元件两端的锡量小于元件本身高度的1/2为最大允收;元件两端的锡量大于元件本身高度的1/2则不良锡尖元件两端焊锡需平滑;焊点如有锡尖不得大于0.5mm;元件两端焊点不平滑,且有锡尖等于或大于0.5mm则拒收。

吃锡不足焊锡带需延伸到组件端的25%以上焊锡带从组件端向外延伸到焊点的距离,需在组件高度的25%以上,超过以上标准则拒收。

墓碑不允许存在,即元件仅有一端焊在焊盘上浮高元器件端与PCB间距大于0.5mm为不良。

IC 类焊接标准模式引脚的侧面,脚趾和脚跟吃锡良好,引脚与焊盘间呈现弧面焊锡带焊锡需盖至引脚厚度的1/2或0.3mm以上IC 类焊接不良目视明显可见焊脚少锡,吃锡不到位,引脚与焊盘间无弧面焊锡带,均为焊接不良IC 类焊接吃锡不良焊锡只吃到引脚部分位置,很少吃到焊盘。

IC 类焊点脱落或铜箔焊点和铜箔不可脱落或断裂!断裂锡珠附着原则上不可有锡珠存在如有锡珠,不可造成引脚间隔不足,且锡珠直径不可超过0.1mm焊点位置外,锡珠大于0.13mm为不良短路不同位置两焊盘或两引脚间连锡、碰脚为不良在不影响外观的前提下,同一线路两焊点可短路空焊不允许有空焊,即元件端或引脚与PCB焊盘未通过焊锡连接假焊假焊不良。

PCBA来料检验作业指导书

● ● ● ● ● ● ● ● ● ●

外观

丝印模糊不清、重影 元件错件、漏件、位置错、偏移、起翘、悬脚、浮高 焊点虚焊、漏焊、短路、挂尖

功能

LED不发光或亮度低(使用万用表测试)

注:检验过程应满足以下两个条件 a.检验者佩戴放静电环及干净手套 b.手持板边或板角进行检验

四.记录表单 《IQC来料检验报告》

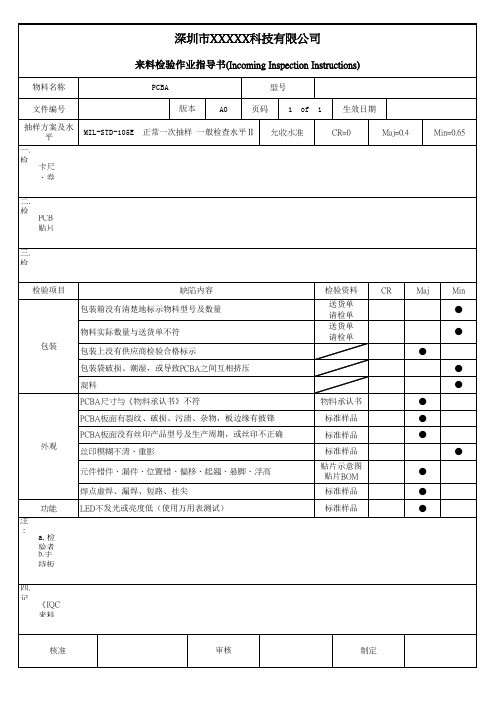

深圳市XXXXX科技有限公司

来料检验作业指导书(Incoming Inspection Instructions)

物料名称 文件编号 抽样方案及水 平 一.检验工具 卡尺、卷尺、放大镜、万用表 PCBA 版本 A0 页码 型号 1 of 1 生效日期 CR=0 Maj=0.4 Min=0.65

MIL-STD-105E 正常一次抽样 一般检查水平Ⅱ

允收水准

二.检验资料 PCB贴片BOM、贴片示意图、标准样品、《物料承认书》、《请检单》

三.检验内容

检验项目

缺陷内容 包装箱没有清楚地标示物料型号及数量 物料实际数量与送货单不符

检验资料 送货单 请检单 送货单 请检单

ቤተ መጻሕፍቲ ባይዱ

CR

Maj

Min ● ●

包装

包装上没有供应商检验合格标示 包装袋破损、潮湿,或导致PCBA之间互相挤压 混料 PCBA尺寸与《物料承认书》不符 PCBA板面有裂纹、破损、污渍、杂物,板边缘有披锋 PCBA板面没有丝印产品型号及生产周期,或丝印不正确 物料承认书 标准样品 标准样品 标准样品 贴片示意图 贴片BOM 标准样品 标准样品

核准

审核

制定

PCBA检验作业指导书

PCBA检验作业指导书1、目的为确保本公司IQC检验员对PCBA来料有明确的检验依据及判断基准,而制定本标准。

2、范围适用于所有PCBA来料。

3、职责3.1本标准由质量部IQC组制定,经部门主管/经理核准后交文控发行。

3.2所制定之规格及标准如有修改时,须经原制订部门同意后方可修改。

3.3所有PCBA经供应商送于来司,IQC均需按此标准检验。

4、抽样水准4.1所有物料均按照GB/T 2828.1-2003 逐步检验抽样计划进行抽样检验。

4.2判定标准:AQL取值 AQL:CR=0 MA=0.4 MI=1.04.3 当一个产品含有两个或以上缺点时,以较严重之缺点为判定。

5、检测条件视力:具有正常视力 1.0---1.2视力和色感。

照度:正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

目测距离:眼睛距离产品30--40CM为准。

观察时间:<10秒 (每个可见平面需要3秒)。

6、PCBA类检验标准6.1 SMT检验标准:以下标准中未涉及到的部分均参考IPC-A-610D 2类产品检验。

测量项目检验方法标准缺陷判定CR MA MI外观检验胶水可见于端子区域不允许√少件不允许√错料不允许√假焊不允许√掉油PCB表面掉绿油不允许√脏污PCB表面脏污不允许√多件不允许√扭曲度板厚>1.0mm:扭曲高度H/板对角线长度L应≤0.75%;板厚≤1.0mm:扭曲高度H/板对角线长度L应≤1%√外观检验偏移侧面偏移大于元件宽度或焊盘宽度√的50%,其中较小者(注:圆柱体帽型端子25%)偏移末端偏移不允许√连接宽度末端连接宽度小于元件端子宽度或焊盘宽度的50%,其中较小者√连接长度末端连接长度小于元件端子宽度或焊盘宽度的50%,其中较小者√末端重叠末端重叠不足不允许√元件破损不允许√侧立不允许√反白不允许√堆叠不允许√立碑不允许√润湿不润湿不允许√填充高度焊料填充延伸至元件体顶部√功能检验测试参考相应PCBA检验规范或相关文件,重点测试主要功能能否实现,显示性能及关机电流、工作电流值、发音电流√6.2 邦定检验标准测量项目检验方法标准缺陷判定CR MA MI外观检验黑胶形状不规则,不光滑√黑胶大小超出丝印圈+0.5mm √黑胶高度H>1.5mm √凹点直径φ≤0.5mm,深度H≤0.2mm最多允许一个点√凹点直径φ>0.5mm,深度H>0.2mm不允许√露IC 不允许√湿胶不允许(用指甲压黑胶表面应无痕迹)√裂痕PCB与黑胶密封处有裂痕不允许√杂物黑胶表面杂物不允许√金手指黑胶周围金手指超过3条或长度超过1mm√露邦线不允许√针孔不允许√黑胶颜色同一订单不允许有2种颜色√邦线拉力每粒晶片上不同边上的4条邦线拉力须>5g力√功能检验测试参考相应PCBA检验规范或相关文件,重点测试主要功能能否实现,√显示性能及关机电流、工作电流值、发音电流7、支持性文件《来料检验规范》《IQC实验测试规范》《焊锡、插件检验规范》8、相关记录《IQC检验报告》IQC检验报告表编号:填写日期:采购单号零件名称料号数量检验项目标准抽样结果记录合格数1 2 3 4 5 6检验结果检验员复核。

PCBA 通用检验指导书 --蓝牙产品

5.4.2 PCB上UL的标识.

5.4.3工艺要求参照IPC-A-610

5.5尺寸和装配检查

工具:游标卡尺或投影仪,上下盖

5.5.1使用上下盖进行试装配

5.5.2检验2D图纸上的关键尺寸。

5.6功能检查

功能测试必须按照产品具体的WI执行。在功能测试前,请使用样品确认测试仪器及夹具是否良好。

备注:如上面任何一条不完整,不可进行检验.

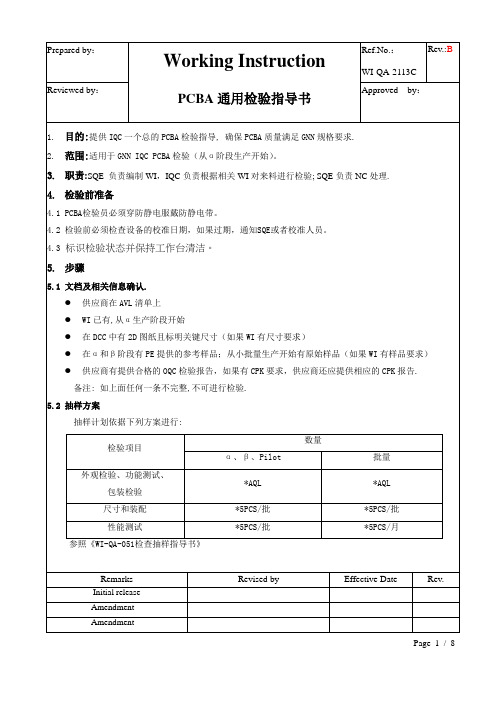

5.2抽样方案

抽样计划依据下列方案进行:

检验项目

数量

α、β、Pilot

批量

外观检验、功能测试、

包装检验

*AQL

*AQL

尺寸和装配

*5PCS/批

*5PCSห้องสมุดไป่ตู้批

性能测试

*5PCS/批

*5PCS/月

参照《WI-QA-051检查抽样指导书》

5.3 NC分类

不良分类可参考如下矩阵:

5.6.3蓝牙PCBA

工具:功能测试工装,充电器, Hobie/Monk,电话

5.6.3.1按键/开关弹性

用手指按压按键/开关,检查它的弹性是否良好(参考样品)。

5.6.3.2充电功能

5.6.3.2.1将待测PCBA放到如图1所示的夹具中(依具体的PCBA选择不同的夹具),合上上盖板及释放键,使工装上所有的顶针与PCBA接触良好.

5.6.2.2Sidetone测试

连接PCBA和Sidetone测试盒,充电器/电池,当拨动侧面开关的档位并对话筒吹气时从PCBA中能听到吹气声并且无杂音,则表明板是合格的。否则,则是不合格的。

5.6.2.3试听测试

连接PCBA和电话,如果能听到电话中的提示音,则表示PCB是合格的。否则,则是不合格的。

PCBA检验标准指导书

文件编号:TM-SP-D0006-01 11/28

a)真手指:缺点宽度小于 1/3W(W=金手指宽度); b)假手指:不管控; 7) 镀层贴附性: 以 3M#600 感压胶带贴附后快速撕起,不可有金、镍、铜脱落情 形。 8) 金手指沾油墨、锡、毛边、缺口: a)真手指:(1)沾油墨、锡:不可有;

(2)毛边、缺口:W≤1/5W,L≤5W(W=金手指宽度), 且不能出现 open/short;

No.

项

目

规格条件

1 显 显 示 图 形 按 照 按照个别采购规格书 示 个别采购规格

2 检 Taping、显示图 按照个别采购规格书 查 形按照个别采

* 购规格

3

消耗电流

按照个别采购规格书

4

输出波形

按照个别采购规格书

5 外 线路 观

目视检查。 1) 刮伤、补线

检

a) 线路无感刮伤不管制

查

b) 有感刮伤:L ≤30mm,一片 PCBA 不可超过 3 条,不可露铜;

U≤3.5mm

焊接部

2.0mm≤U

打开状态 焊盘 挤压状态 (5)其它部品

看不到破损,裂缝,电极剥落等 b)chip 部品的情况

看不到破损,裂缝,电极剥落等。但,关于破损如果对品质没 有影响(参照下图),可以作为良品。另外,以下是缺损的分类。 (1) 陶瓷电容器

长边方向和短边方向在各自长度的 1/3 以下。

振动试验

5 5~100Hz、19.6m/s2、1 分钟/周期

各 120 回

XYZ 方向 注)100~500 Hz

冲击试验

5

980m/s2 、11ms、 XYZ 方向

各5回

注)由于设备原因,5~100Hz 的条件下不能评价的情况下,也可以用 100~500Hz。

PCBA测试步骤

图2

开机键 复位键

治具开关位置

√

连接无 线网络 SD卡座 USB座 音频母座 点击打开SD 卡播放MP4 点击打 开网页 点击进入 WIFI设置

图1

PCBA按键功能

图3

主界面图标功

图4

WIFI参数设置

12.关机漏电流测试:按住PCBA的开机键1秒,按照屏幕提示选择关机选项,确认后关机,按下测试治具的关机电流开 关,电流表2显示电流<300uA为正常. 13.测试OK做标记:取出测试OK的PCBA,拔出LCD排线,作好标记流入下一工序.

东莞长安意创力电子厂 标准作业指导书

图 示

ROHS

客 户 机 型 工序名称 工位序号

AI M52/72AW

M52/72AW PCBA功能测试

1 of 1

工序时间

320S 作

文件名称 文件编号 版 次 制定日期 业 内 容

PCBA测试作业指导书 1.0 2010.4.13

准备工作:连接好测试架,将测试治具的SW2开关拨动在电源端,SW1拨动在"关"(如图2). 操作內容:

点击打开

测试项目: 检验标准:

电池开 机电流 0.4~0.8A

USB开机电 流(充电) 0.8~1.3A

待机电流 <400mA

睡眠电流 <30mA(治具)

GPS信号强度

标准参考样板

关机电流 <1mA

注意事项:

GPS信号显示 点击GPS信号测试图标

图5

成功业时必需戴好有绳静电环并确保接地良好(金属鳄鱼夹需夹在静电线裸露部分). 2.作业时要注意保护好PCB板并且不能将PCB板重叠,以免元件补撞掉. 3.检查过程中发现连续3次或以上不良时必须及时通知拉长处理,停止 下拉;所有检查的不良产品必须放置在规定区内并做好标示和记录. 4.测试前检查耳机座是否点胶凝固.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P C B A检验作业指导书-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

质量标准(工艺标准)操作标准

项目检验标准标准图解不良示意图

晶体整形1、晶体本体伸脚至弯脚的起始点的

距离D至少为一个引线的直径d或

厚度d(但不得小于0.8mm)。

2、晶体的伸出引线大致与晶体的本

体平行。

3、引线的最小内弯曲半径R明显,必

须大于引线直径的1倍。

4、插入安装孔的引线大致要与板面

垂直。

装电位器1、按PCBA板上的标识的电位器方位

对正插入,电位器水平或垂直歪

斜不能超出5°。

2、电位器底部紧贴印制板(电位器

顶部至PCB板面最大距离不超过

5.5mm)。

剪脚1、引脚最短在焊点中能清晰看见引

脚末端

2、最长不能超过旁边最高元件的高

度或最长不超1.5 mm,且已焊接

的引脚剪脚时不能损及焊点。

3、引线的伸出部分与相邻元件的距

离不能小于最小电气间隙

0.13mm。

1、2 剪脚时切入焊点,损及焊点 3、不能清晰看到引脚轮廓 4、违反最小电气间隙

NG

Yes

翘高、不贴板

NG

水平歪斜

NG

NG

NG

NG

2

插针或引脚吃锡1、引脚与焊盘之间互相熔融、沾

锡,焊点湿润,焊锡覆盖率必须

大于90%;焊锡由插针孔流出至背

面焊盘的焊锡覆盖率必须达80%以

上。

2、引脚沾锡角度小于90度;引脚的

形状可以辨识,无冷焊缩锡、针

孔、锡洞;

3、焊锡不超越焊盘的边缘与触及零

件及PCB板面。

晶体或功率管加锡1、晶体的裙边定位在卡槽内,晶体

紧贴导热铜箔,加锡焊牢在导热

铜箔上,晶体外壳与铜箔的连接

面正常润湿,晶体引脚两面加

锡。

2、功率管的散热板与铜箔贴紧,不

能翘起;散热板的末端边缘必须

100%与铜箔连接润湿。

3。