3500mm轧机机械压下装置的设计

轧机压下装置工作过程

轧机压下装置工作过程一、引言轧机压下装置是轧机的核心部件之一,其作用是将钢坯或钢板压成所需的形状和尺寸。

本文将详细介绍轧机压下装置的工作过程。

二、轧机压下装置的组成1.上辊组:包括上辊、上辊承受器和上辊调整机构。

2.下辊组:包括下辊、下辊承受器和下辊调整机构。

3.中间滚筒组:包括中间滚筒和中间滚筒承受器。

4.液压系统:包括液压站、油缸和管路等。

5.电气控制系统:包括电气控制柜、PLC控制器等。

三、轧机压下装置的工作原理1.准备阶段:首先需要对轧机进行检查,确保设备正常运行。

然后将钢坯或钢板放在轧机进料口处,待进料系统将其送入到轧机内部。

2.预弯阶段:当钢坯或钢板通过上下两个辊之间时,由于强制挤压作用,使得材料表面出现微小的弯曲,这个过程称为预弯。

3.压下阶段:在预弯后,液压系统开始工作,将上下两个辊向内靠拢,钢坯或钢板被挤压成所需的形状和尺寸。

4.拉伸阶段:在钢坯或钢板通过轧机的过程中,由于受到强制挤压作用,材料内部会产生应力。

为了消除这些应力,需要进行拉伸处理。

5.放松阶段:当钢坯或钢板通过轧机后,需要进行放松处理。

这个过程是将轧制后的材料从轧机中取出,并使其自然冷却至室温。

四、轧机压下装置的工作流程1.启动电气控制系统:首先需要启动电气控制系统,并进行各项参数设置。

2.启动液压系统:接着需要启动液压系统,并对其进行调试和校准。

3.进料阶段:当设备正常运行时,将钢坯或钢板放在轧机进料口处,并启动进料系统将其送入到轧机内部。

4.预弯阶段:当钢坯或钢板通过上下两个辊之间时,由于强制挤压作用,使得材料表面出现微小的弯曲,这个过程称为预弯。

5.压下阶段:在预弯后,液压系统开始工作,将上下两个辊向内靠拢,钢坯或钢板被挤压成所需的形状和尺寸。

6.拉伸阶段:在钢坯或钢板通过轧机的过程中,由于受到强制挤压作用,材料内部会产生应力。

为了消除这些应力,需要进行拉伸处理。

7.放松阶段:当钢坯或钢板通过轧机后,需要进行放松处理。

轧钢机下压机构设计-正文

1 引言轧机的压下装置是轧机的重要结构之一,用于调整辊缝,也称辊缝调整装置,其结构设计的好坏,直接关系着轧件的产量与质量。

压下装置按传动方式可分为手动压下、电动压下和液压压下,手动压下装置一般多用于不经常进行调节、轧件精度要求不严格、以及轧制速度要求不高的中、小型型钢、线材和小型热轧板带轧机上。

电动压下装置适用于板坯轧机、中厚板轧机等要求辊缝调整范围大、压下速度快的情况,主要由压下螺丝、螺母及其传动机构组成。

在中厚板轧机中,工作时要求轧辊快速、大行程、频繁的调整,这就要求压下装置采用惯性小的传动系统,以便频繁的启动、制动,且有较高的传动效率和工作可靠性。

这种快速电动压下装置轧机不能带钢压下,压下电机的功率一般是按空载压下考虑选用,所以常常由于操作失误、压下量过大等原因产生卡钢、“坐辊”或压下螺丝超限提升而发生压下螺丝无法退回的事故,这时上辊不能动,轧机无法正常工作,压下电动机无法提起压下螺丝,为了克服这种卡钢事故,必须增设一套专用的回松机构。

电动压下装置的主要缺点之一是运动部分的惯性大,因而在辊缝调节过程中反应慢、精度低,对现代化的高速度、高精度轧机已不适应,提高压下装置响应速度的主要途径是减少其惯性,而用液压控制可以收到这样的效果。

液压压下装置,就是取消了传统的电动压下机构,其辊缝的调节均由液压缸来完成。

在这一装置中,除液压缸以及与之配套的伺服阀和液压系统外,还包括检测仪表及运算控制系统。

全液压压下装置有以下优点:1、惯性小、动作快,灵敏度高,因此可以得到高精度的板带材,其厚度偏差可以控制到小于成品厚度的1%,而且缩短了板带材的超差部分长度,提高了轧材的成品率,节约金属,提高了产品质量,并降低了成本;2、结构紧凑,降低了机座的总高度,减少了厂房的投资,同时由于采用液压系统,使传动效率大大提高;3、采用液压系统可以使卡钢迅速脱开,这样有利于处理卡钢事故,防止了轧件对轧辊的刮伤、烧伤,再启动时为空载启动,降低了主电机启动电流,并有利于油膜轴承工作;4、可以实现轧辊迅速提升,便于快速换辊,提高了轧机的有效作业率,增加了轧机的产量。

轧机的液压压下装置

1 前言 近年来,随着经济的发展,我国黑色及有金属薄带材产品、产量迅速增长,而轧机也向高速、大型、连轧、自动化方向发展。

目前,所有的冷轧机的压下装置都采用液压压下这种方式。

液压压下是轧机现代化的突出重要标志之一,它较易适应轧制及操作条件的变化,根据轧制类型和轧制道次程序,如压下轧制或平整轧制,并能给予最佳补偿,并利用轧机刚性可调的特点,对冷轧机采用递降式刚度分配方式,以得到高质量的产品,从而保证带材厚度及平整度,使带材质量最佳,不论是在最硬和最软的条件下都是如此。

同时液压压下具备自动及快速卸荷功能,以防止轧辊及轧辊轴承的过载和损坏,延长轧辊寿命等特点。

液压压下方式虽然有各种各样的方案,但就其压下油缸安放位置来说,分为压下和压上两种结构形式。

2 液压压下油缸安放在轧机机架上部 将液压压下油缸安放在轧机机架上部(上支承辊轴承座上面),这种安装方式在一定程度上可以使其免受来自轧机工艺润滑系统的乳化液、轧制油等造成对液压压下油缸污染,但是由于液压压下油缸处在轧机机架上部,轧制时,当需要压下油缸活塞往上运动时,因无外力使其活塞动作,所以在液压压下系统中还需设置压下油缸活塞平衡回路及必要的电气联锁控制,因此增加了液压压下系统设备制造成本。

油缸安装于轧机机架上部时安装、维修不便,由于液压压下油缸处在轧机机架上部,还需增加固定液压压下油缸的悬挂机构。

液压压下油缸维修时,必须先卸掉液压压下油缸的悬挂机构后,才能将液压压下油缸落下,并放在上支承辊轴承座上面拉出,全部工作需要在轧机机架上进行,从而导致更换困难。

因液压压下油缸安装在轧机机架上部,考虑安装、维修等因素,压下油缸阀装置与液压压下油缸多数分开设置,两者之间是靠管道连接,这样就导致管道油液质量转化到压下油缸活塞上当量质量增加,直接影响到系统的动态指标是否满足要求,容易导致轧机刚度降低,系统响应频率降低等不良后果,为了减小这些不良影响,压下油缸阀装置的安放位置及其连接管道受到严格制约。

3500中厚轧机设计毕业设计论文分析

3500中厚轧机设计毕业设计论文分析摘要现代板生产工艺在四辊可逆轧机中成为主要的机型,其工作原理是使工件通过2个相对旋转的轧辊产生加工压力,产生塑性变形。

针对现有济钢和首钢3500中厚板轧机,通过辊系的微尺度等效杆系分析,消除普通四辊轧机暴露出的一些弊端,设计较高性能的四辊可逆式3500轧机;选择计算轧机的力能参数,设计轧机结构,计算主要结构参数。

本次设计对四辊可逆轧机主传动系统进行设计分析,研究,计算,阐述了板轧机的历史发展以及国内外轧机的发展,确定坯料、轧制特点、主传动机构的组成、机架形式、轧制速度、轧辊的结构特点、轴承形式、润滑形式及经济性和环保性。

首先对主传动系统力能参数进行了计算,包括轧制力、轧制力矩和主电机功率的计算及校核,其次是主要零件强度的计算,如轧辊、轴、轴承、机架。

然后对系统的润滑进行分析和讨论并对本次设计中的经济性和环保性进行了详细的分析和论述。

最后进行了数据的整合。

关键词中厚板;闭式机架;轧辊;轧制力AbstractModern plate production technology in four roller reversible rolling mill become the main models, the working principle is to make the workpiece through the 2 relative rotation of the roller to produce processing pressure, produce plastic deformation. In view of the existing Jinan Iron and steel and Shougang 3500 plate mill, through and micro scale equivalent linkage analysis, eliminate the common four rollers mill exposed some drawbacks, design high performance of four roller reversible of 3500 mill; selection and calculation of rolling force and energy parameters, design the structure of the rolling mill, main structure parameters.The design of four high reversible rolling mill main drivesystem design and analysis, study, calculation, expounds the plate mill of historical development and rolling mill at home and abroad development, determine the structural characteristics of blank, rolling characteristics, the main transmission mechanism composition, mount, rolling speed, roll, bearing, lubrication form and the economy and environmental protection. First, the main drive system parameters were calculated, including rolling force, rolling torque and the main motor power calculation and check, followed by the main parts of the calculation of strength, such as roll, shaft, bearing, rack. Then the lubrication of the system is analyzed and discussed, and the economic and environmental protection in this design are analyzed and discussed in detail. Finally, the integration of the data is carried out.Keywords plate,rolling: rolling force,:rolling mill目录摘要............................................................................................................................ I Abstract............................................................................................................... ........ II 第1章绪论 (1)1.1 中厚板轧机类型及发展 (1)1.2 国内外轧钢机械的发展状况 (2)第2章轧机主传动方案及基本参数 (6)2.1 轧机主传动方案设计 (6)2.2 基本参数 (8)2.2.2 轧辊形状及尺寸的确定 (9)2.2.3 轧辊传动端及轧辊速度的确定 (10)第3章轧制力能参数 (12)3.1 轧制过程变形区及其参数 (12)3.2 轧机的负荷图及电机功率 (17)第4章轧辊校核 (21)4.1 强度校核 (21)4.2 工作辊与支撑辊间的接触应力 (22)第5章滑动轴承、机架校核 (25)5.1 滑动轴承校核 (25)5.2 机架校核 (27)5.3 机架应力及变形校核 (33)第6章可行性分析 (36)6.1 经济可行性分析 (36)6.2 环保性分析 (37)结论 (39)参考文献 (40)谢辞 (41)第1章绪论中厚板板轧机是用于轧钢设备的轧钢设备,在国民经济各部门都有广泛的用途。

首钢3500mm中厚板轧机AGC基础自动化系统

自适应; 控冷过程机系统的主要功能是冷却方式 的确定、阀门开闭数量和分布的确定以及控制冷

却模型的优化和自适应。

轧制区基础自动化计算机为 Simadyn D 系统, 为满足检测、控制和通信需求, 系统采用 4 个 PM5

CPU 模板、1 个 MM4 内 存模板、4 个 IT41 扩展 模 板、2 个 CS7 通信模块和 1 个 CSH11 以太网通信模 板。Simadyn D 系统主 要功能是实现 轧机垂直 方 向的电动、液压辊缝控制和 AGC 控制及水平方向 的钢坯运输控制等。

Ó CPU 2: 电动自动P手动辊缝控制, 电动- 液 压联合摆辊缝, 轧机自动调零, 轧机自动刚度测试。

Ó CPU 3: 系统故障检测与记录, 与轧机过程 机通信。

Ó CPU 4: 与 HMI 服务器通信, 现场总线设备 通信及控制。

Simadyn D 系统的 CS7 通信模块上共安装 1 个 SS4 MPI 接口子模块和 4 个 SS52 通信子模块, 通过 SS4 实现对各 CPU 的编程和监控, 通过 SS52 连接 4 路 Profibus- DP 总线, Simadyn D 作为主站与主传动 系统、电动压下传动系统、辊道传动系统、轧机操 作台、AGC 液压站系统、推 床控制系统、测厚仪以 及其它现场总线系统和设 备进行数据交换; 通过 CSH11 和以太网交 换机与过程 计算机、HMI 服务 器和控 冷 PLC 等 设备进 行数据 交换。Simadyn D

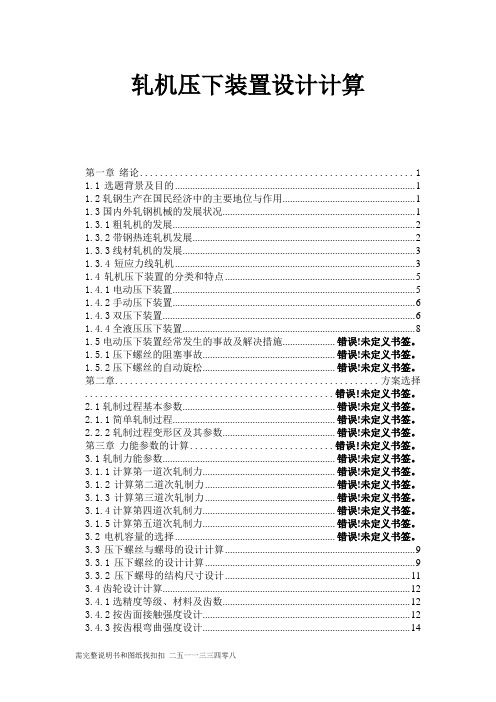

轧机压下装置设计计算

轧机压下装置设计计算第一章绪论 (1)1.1选题背景及目的 (1)1.2轧钢生产在国民经济中的主要地位与作用 (1)1.3国内外轧钢机械的发展状况 (1)1.3.1粗轧机的发展 (2)1.3.2带钢热连轧机发展 (2)1.3.3线材轧机的发展 (3)1.3.4短应力线轧机 (3)1.4轧机压下装置的分类和特点 (5)1.4.1电动压下装置 (5)1.4.2手动压下装置 (6)1.4.3双压下装置 (6)1.4.4全液压压下装置 (8)1.5电动压下装置经常发生的事故及解决措施..................... 错误!未定义书签。

1.5.1压下螺丝的阻塞事故..................................................... 错误!未定义书签。

1.5.2压下螺丝的自动旋松..................................................... 错误!未定义书签。

第二章..................................................... 方案选择.................................................. 错误!未定义书签。

2.1轧制过程基本参数............................................................. 错误!未定义书签。

2.1.1简单轧制过程................................................................. 错误!未定义书签。

2.2.2轧制过程变形区及其参数............................................. 错误!未定义书签。

第三章力能参数的计算............................. 错误!未定义书签。

3500轧机课程设计

3500轧机课程设计一、课程目标知识目标:1. 学生能够理解并掌握3500轧机的基本结构、工作原理及其在工业生产中的应用。

2. 学生能够描述3500轧机的主要部件及其功能,包括轧辊、轴承、减速机等。

3. 学生能够掌握3500轧机的操作步骤、维护方法和安全注意事项。

技能目标:1. 学生能够运用所学知识,分析并解决3500轧机在实际生产中遇到的问题。

2. 学生能够独立操作3500轧机,进行简单的生产任务。

3. 学生能够运用相关工具和设备,对3500轧机进行常规的检查和维护。

情感态度价值观目标:1. 培养学生对机械工程领域的兴趣,激发他们探索新技术的热情。

2. 培养学生具备良好的团队合作意识,学会在团队中沟通与协作。

3. 增强学生的安全生产意识,让他们明白遵守操作规程的重要性。

课程性质:本课程为专业技术课程,旨在培养学生对3500轧机的理论知识和实际操作能力。

学生特点:学生已具备一定的机械基础知识和实践技能,对新技术和新设备充满好奇。

教学要求:结合学生特点,注重理论与实践相结合,强调操作技能的培养,提高学生的实际动手能力。

通过课程学习,使学生在知识、技能和情感态度价值观方面均取得明显成果,为将来的职业生涯打下坚实基础。

二、教学内容1. 3500轧机概述- 轧机发展历史- 3500轧机的应用领域2. 3500轧机结构与工作原理- 轧机的基本结构- 轧辊、轴承、减速机等主要部件的作用- 轧制过程的物理变化3. 3500轧机的操作与维护- 操作步骤及注意事项- 常见故障分析与处理方法- 维护保养方法及周期4. 3500轧机的安全与环保- 安全操作规程- 事故案例分析- 环保要求及措施5. 实践操作- 操作技能训练- 故障排查与维护保养实践- 安全生产意识培养教学内容安排与进度:第一周:3500轧机概述及轧机发展历史第二周:3500轧机结构与工作原理第三周:3500轧机的操作与维护第四周:3500轧机的安全与环保第五周:实践操作(操作技能训练、故障排查与维护保养实践)教材章节关联:本教学内容与教材第三章《轧制技术与设备》相关,涉及3.1节轧机概述、3.2节轧机结构及工作原理、3.3节轧机操作与维护、3.4节轧机安全与环保等内容。

中厚板轧机设计参考资料

时,

H=(1.2~2)d=(1.2~2)×680=(756~1260) mm

=900 mm

(5-4)

第 2 章 3500 四辊可逆轧机结构和技术

螺母的外径 D 根据它的端面与机架接触间的单位压力为 60~80MPa 选

取。

一般取 D=(1.5~1.8)d=(1.5~1.8)×680=(1020~1224)mm

近年来采用的液压板厚自动压下装置由于可以在轧制状态下调整压下量, 所以即使在轧辊间存在很大压力时也能抬升轧辊。

该 3500 中厚板轧机采用了电螺纹副和液压缸双压下调整装置。短微调 使用 AGC 液压缸,设置在粗调压下螺丝与上支承辊轴承之间,结构紧凑、 响应快。

2.6 压下螺丝与压下螺母的尺寸设计

⒈ 压下螺丝 在轧制过程中,压下螺丝要承受作用于轧辊的压力,故压下螺丝的直

第 2 章 3500 四辊可逆轧机结构和技术

和装入。 轨座的作用是轧钢机机架安装在轨座上,轨座固定在地基上。轨座又

图 2-2 机架的结构形式

称地脚板,他要保证工作机座的安装尺寸精度,并承受工作机座的重量和

倾翻力矩。在两轨座之间一般用钢性较好的铸造横梁或撑管用螺栓把它们

连接在一起。在钢板轧机上,工作机座轴向位置不需要调整,换辊时不需

机架分为闭式和开式两种。其形式见图 2-2,开式机架由机架本体和上 盖两部分组成。主要用在横列式型钢轧机上其优点是换辊方便(只要拆下 上盖就可以很方便的将轧辊从上面吊走和装入)主要缺点是刚度差。闭式 机架是一个整体框架,具有较高的强度和刚度。主要用于轧制力较大的初 轧机和板坯轧机和板带轧机。换辊时,轧辊沿其轴线方向从机架窗口抽出

第 2 章 3500 四辊可逆轧机结构和技术

查手册得活塞杆的许用压力[σ]=72 MPa

3500mm中厚板轧机自动控制系统

本文的主要工作是对改造后新四辊轧机的液压厚度控制系统进行研究,这部分被认为是本工程技术含量最高的部分。文章首先阐述了目前国内外中厚板轧机的厚度控制应用情况以及对轧机消除厚差的机理进行了分析,并对压

力AGC的三种模型:BISRA.AGC、动态设定型AGC及绝对AGC进行了详细的分析并加以理论推导,并对其优缺点进行了评价,为AGC控制模型的选择及现场分析调试提供了理论基础。

2.期刊论文 刘文斌 液压自动辊缝控制技术在3340中厚板轧机中的应用 -液压与气动2001(8)

介绍了首钢中厚板轧机3340 mm四辊轧机液压AGC系统的工作原理、控制策略和使用情况及存在的问题.

3.学位论文 朱铁成 中厚板轧机液压AGC技术的应用研究 2006

本文以作者所在单位中厚板轧机工艺升级改造工程为背景,介绍了工程改造的目的和意义以及改造前后产品质量发生的变化。

(.1,{额定轧制力70000。N,最大轧制力

74000kN:

(2)同板差和异板差如下

(3)镰刀弯≤5mm/10m

(4)宽度偏差≤15rnm/10m: (5)板凸度≤0.15mm: (6)终轧温度偏差≤20℃; (7)系统频响≥18Hz; (8)具有MAS轧制功能; (9)轧区内实现全自动轧钢; (10)控制冷却开始温度为930--750℃ (11)控制冷却终冷温度为650--500℃ (12)同板温度差≤20℃; (13)异板温度差≤25℃。 轧线设备布置如图1所示。

3500mm中厚板轧机自动控制系统

601

啦罄盘靶

捌 摆 稍 g 螂 永 囤

寒辞群目

妇魁麓逝

~——————————————————一——————————————————一————————————————————————————一 602提高钢材的市场竞争力——。20。2年全国轧钢生产技术套议暨中国金属学会第七届轧钢年会论文集

3500mm中厚板轧机AGC系统的研究与应用

东北大学项士学位论文1绪论设计、安装、调试以及后期维护工作,于2006年2月开始进行设备安装和现场调试,2006年5月lO日试生产,目前已经进入验收阶段。

本项目中厚板轧机如图1.1所示。

图1.1本』负目中3500mm中悖板轧机Fig.1.1The3500mmheavyplaterollingmillintheproject1.2AGC技术的发展自动厚度控制已经是现代化中厚板生产中实现厚度高精度轧制的重要手段,控制方式也比较多,例如GM-AGC,前馈AGC、监控AGC等等。

厚度控制技术已日趋成熟,中厚板的同板厚差精度已达到很高的水平。

在AGC系统发展的过程中,经历了进步较大的3个阶段【7,81:液压AGC的采用;绝对值AGC的采用;接近式y射线测厚仪的监控AGC或反馈AGC系统的应用。

图1.2表示的是采用不同的AGC系统所得到的不同厚度精度,由图可见,随着AGC技术的不断进步,中厚板的厚度偏差在逐渐减小。

目前,中厚板的厚度精度最好可达509m。

通伺服阀的一个负载口堵住变成三通阀),其控制原理如图4.2所示吲。

轧机辊系可分为单自由度负载模型和多自由度质量分布负载模型。

我们把各种负载等效到活塞上,按集总参量对单自由度负载模型进行分析。

即认为在轧制过程中下辊系是固定不动的,上辊系在压下油缸的驱动下上下运动。

此时,辊系的运动质量为上辊系运动部件和油缸缸体的质量。

4.1.1伺服阀图4.2AGC液压系统原理图Fig.4.2ThoschematicdiagramofAGChydraulicsyst∞n伺服阀是液压AGC系统的控制元件。

它能将微弱的电信号转换成大功率的液压能,从而控制液压油进出液压系统的执行机构。

伺服阀的主要优点是灵敏度高、响应快速,缺点是造价高、对油的质量及清洁度要求高。

电液伺服阀由电机械转换器和液压放大器组成。

图4.3为德国MOOGD791/D792系列三级电液流量控制伺服阀,以力矩马达作为电机械转换器,双喷东北大学硕士学位论文4液压AGC系统动态数学模型分析嘴挡板阀为第一级液压放大器,滑阀作为第二级液压放大器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

得到螺距为 : t = tgα ×π ×d = tg1 ×3. 14 ×720 = 39. 2mm;

取螺距为 44 mm;则压下螺丝的规格为 : S720 ×44;

2. 2 压下螺母相关参数的确定

1) 压下螺母高度的确定

根据螺纹副接触面上的应力为 15 ~20M Pa来确定 。

则弯曲应力 :

p

=

zπ[ d2

2)浸入式水口侧孔尺寸 、倾角 、插入深度与铸坯断面 以及拉速不匹配 ,都会造成结晶器内流场不良 ,影响铸坯 质量 ,因此 ,通过计算及水模实验 ,确定不同断面 、拉速及 插入深度 ,保证良好的铸坯质量 。

3)保护渣质量出现波动或现场操作不当 (比如挑渣 圈 ) ,也会造成初生坯壳冷却不均匀 ,出现角部纵向凹陷 或裂纹 。

图 1 机械压下装置 2 机械压下装置主参数的设计计算 2. 1 压下螺丝相关参数的确定

1) 受力分析及相关参数

机械压下装置为不带钢压下的工作状态 。工作时 ,

由支承辊平衡装置将上支承辊系重量平衡 。同时为消除

压下螺丝螺母间的间隙 ,支承辊平衡缸还提供过平衡力 ,

将压下螺丝螺纹的上表面与螺母螺纹的下表面压紧 。该

M d = Jε 计算得 : M d = 617N·m。 所以 ,电机需要的总力矩为 :

M =M j +M d = 4601 + 617 = 5218N ·m

则电机 功 率 为 :

N

Ε

M 9550

×n

= 344kW , 取 电 机 功 率 为

400kW ,可以满足要求 。

此时得到电机额定输出扭矩为 :

纹 。结晶器冷却较强时明显加重铸坯凹陷 。生产现场由 于板坯连铸机改造把结晶器长度由原来的 900mm 增加为 1000mm ,使得铸坯冷却大大加强 ,造成坯壳过早收缩 ,增 加初生坯壳的热应力 ,导致铸坯凹陷的产生 。 4. 2. 3 其它因素

有关研究表明 ,浸入式水口侧孔尺寸 、插入深度 、铸 坯断面以及拉速不匹配 ,造成流场不良 ,两侧钢液上流股 到达结晶器窄面或液面的位置不合适 ,都会导致角部坯 壳冷却不均匀 ,引起角部纵向凹陷 。 4. 3 控制措施 4. 3. 1 横向裂纹

王洪彬 :含 Nb热轧宽带钢边裂原因分析与控制

2009年特刊 (1)

4. 2. 1 钢水成分的影响 研究表明 ,钢中 [ C ]含量在 0. 09% ~0. 17%范围内 ,

见图 6,处在亚量钢铸坯 。

图 6 碳含量与裂纹率的关系

4. 2. 2 冷却制度的影响 采用弱冷却方式 ,减少冷却水量 ,可以缓解凹陷裂

Extra Edition (1) 2009

M E TA L冶LU R金G IC A设L

备 EQU

IPM

EN

T

2009年特刊 (1)

3500mm 轧机机械压下装置的设计

高道明 ① 柴彦玲 丁立洋

(上海重型机器厂有限公司设计研究院 上海 200245)

摘要 对某 3500mm 中厚板轧机粗轧机机械压下装置进行了设计 ,对压下装置的主要参数进行了计算 , 得到适合要求的机械压下装置配置 。

关键词 轧机 压下装置 设计

D esign of 3500mm M ill Crewdown D ev ice

Gao D aom ing Chai Yanling D ing L iyang

( Shanghai Heavy M achinery Co. , L td. , Shanghai 200245)

由于压下电机为启动工作制 ,需要计算电机传动系

统启动到加速完成过程中的动态扭矩 。电机与蜗杆的惯

性矩为 : J1≈ 114 N ·m2 ; 蜗轮 、压下螺丝等的惯性矩为 : J2≈ 9650N·m2 ;传动比为 15。根据需要的压下速度 ,计算 出电机的速度约为 630~1000 r/m in。

总的动力矩为 :

μF1

d33 d23

-

d34 d24

= 27272N·m

总静力矩为 :

M =M 1 +M 2 = 21041 + 27272 = 48313N·m 考虑传动比 ,电机需要的力矩为 :

M j = 48313 / ( i3 η) = 4601N·m 传动比 i = 15,效率 η = 0. 7

2) 计算动态条件下惯性扭矩

冶 金 设 备

2009年特刊 (1)

根据公式 : dΕ

4P π[σ ]

式中 P———轧制力 ,轧机最大轧制力为 70000kN ,单个压

下螺丝承受的轧制力为 35000 kN ;

[σ ]

σ =b

n

= 98MPa;

得到 : dΕ 0. 66m;

取压下螺丝外径为 720mm。螺纹的螺旋升角为 1°,

计和制造 。花键配合可以根据重型机械标准进行设计 ,其

它零部件或为标准件、或有相应厂家进行设计制造 。

3 模型的建立

根据确定的相关设计参数 ,对机械压下装置进行详

细设计 ,建立了机械压下装置的立体模型 。如图 2所示 。

图 2 压下装置三维立体模型 (转 25页 )

— 14 —

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

4)铸坯要保证加热均匀 ,轧制时第一次侧压量小于 40mm ,减小铸坯宽面角部的形变 ,也可减轻或避免轧材角 部纵向裂纹的产生 。 5 小结

1)含 Nb热轧钢带边部裂纹是连铸板坯角部存在的 微裂纹造成的 。

2)通过添加 Ti可以减轻铸坯微裂纹的形成 。 3)减轻铸坯角部裂纹最有效的办法是提高铸坯角部 温度 。 4)通过选用合适的保护渣和冷却模式可以防止铸坯 纵裂纹的产生 。

过平衡力是确定压下系统电机参数的决定性参数 。轧机

轧制时 ,轧制力通过球面垫传递到压下螺丝螺母的螺纹

副 ,然后传递到轧机机架上 。

2) 螺丝的过平衡力计算

被平衡系统的总重量 :包括辊系的重量 G1 (上支承辊 装配 210 t, 上 工 作 辊 装 配 60 t) 、平 衡 梁 部 分 的 重 量 G2 ( 24 t) 、压下 螺 丝 球 面 垫 部 分 重 量 G3 ( 21 t) 、AGC 缸 G4 ( 26 t)的重量 。

G = G1 + G2 + G3 + G4 = 345 t 过平衡系数取 1. 3,得到过平衡力 F

F = ( 1. 3 - 1) ×345 ×9. 8 = 1014kN

对单个螺丝的过平衡力为 : 507kN

3) 压下螺丝的最小直径计算 。

采用的安全系数是 6;压下螺丝材料为 42CrMo;压下

螺丝材料的强度极限约为 :

现取 70M Pa来计算螺母外径 : σ = P /S

又: S =π ×(D2 - d2 ) /4 = 3. 14 ×(D2 - 0. 7302 ) /4

有:

D

=

4P σ ×π

+

d2

= 1.

081m = 1081mm

取 D = 1100mm。 2. 3 压下电机相关参数的确定

确定压下电机的参数 ,需要考虑压下系统的静态扭 矩和动态条件下的扭矩 。

为抑制含铌钢连铸坯的表面裂纹的产生 ,主要措施是 : 1)含碳 ( 0. 09~0. 17% )或含铌高 ( > 0. 022% )的钢 种 ,连铸二次冷却采用弱冷模式 ,将铸坯边角温度提高 , 保证铸坯的矫直温度在 950℃以上 ,从高温侧避开钢的脆 性温度区域 。 2)加入适量的 Ti。保证成品 Ti > 0. 015% ,采用喂线 方式加入 Ti,喂 Ti线前保证良好的脱氧 ,避免形成 TiO ,降 低水口堵塞的机率 ,提高 Ti的回收率 ;保证钢水中较低的 [N ]含量 ,防止 TiN 的液析 。 3)采用全程保护浇注 ,以减少二次氧化 ,降低钢中 N , O含量 ;减少 Ti的氧化损失 ,减少 A lN、Nb ( CN )的沉淀析

ABSTRACT The crewdown device of 3500mm p late m ill was designed. The main parameters of m ill crewdown device were calculated, the designe arrangements of crewdown device meet requirement of app lication.

1444×720)

= 1.

11°

ρ———螺丝和螺母的摩擦角 : 取 摩 擦 系 数 为 0. 1,

则 :ρ= arctg ( u) = 5. 71°

计算得 :

M1 =

1 2

×507 ×103

×0.

694 ×tg(5.

71 + 1.

11)

= 21041N·m

压下螺丝和球面垫的摩擦扭矩 M 2

M2

=

1 3

σ b

= 590

-

740 M Pa;

① 作者简介 :高道明 ,男 , 1978年出生 ,博士 ,工程师 ,毕业于上海交通大学机械专业

— 13 —

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

1)计算静态平衡条件下扭矩 ,包括压下螺丝螺母摩

擦力矩 M 1 和球面垫的摩擦力矩 M 2 压下螺丝螺母摩擦力矩 M 1 :

M1 =

1 2

×F ×d2 ×tg (ρ+α)

式中 d2 ———螺纹中径 , 693. 6mm; α———螺旋升角 :