矫直机矫直辊设计分析

《2024年超细管材十辊矫直机辊型设计与精度分析》范文

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的飞速发展,对管材的质量和精度要求越来越高。

在众多工业生产中,超细管材的生产及加工已成为一个关键环节。

超细管材十辊矫直机是提高超细管材加工精度的关键设备,而辊型设计与精度分析则直接影响矫直效果。

本文将对超细管材十辊矫直机的辊型设计及精度分析进行详细阐述,为相关领域的研发和设计提供参考。

二、十辊矫直机辊型设计1. 辊型设计原理超细管材十辊矫直机的辊型设计是基于矫直理论,根据超细管材的材料性能、形状尺寸、表面质量等特性,综合考虑辊子的布局、大小、形状及相对位置等因素。

设计中要保证管材在经过各道矫直时能均匀地变形,达到矫直效果。

2. 辊子布局设计在十辊矫直机中,辊子布局是关键。

根据矫直理论,合理的布局能保证管材在矫直过程中受力均匀,减少变形不均和弯曲现象。

通常采用对称布局,使各道矫直力相互平衡,降低管材的应力集中现象。

3. 辊子尺寸与形状设计辊子尺寸与形状的设计直接关系到矫直效果。

在设计中,要根据管材的直径、壁厚等参数,确定辊子的直径、长度及表面粗糙度等。

同时,考虑到矫直过程中的摩擦和磨损问题,应选择合适的材料和表面处理工艺。

三、精度分析1. 精度指标超细管材十辊矫直机的精度指标主要包括矫直后的直线度、圆度、表面质量等。

这些指标直接反映了矫直机的性能和效果。

在精度分析中,应综合考虑这些指标,对矫直机进行全面评价。

2. 影响因素分析影响超细管材十辊矫直机精度的因素有很多,如管材的材质、形状、尺寸、表面质量等,还包括矫直机的结构、工艺参数等。

在精度分析中,应充分考虑这些因素对矫直效果的影响。

3. 精度提升措施为提高超细管材十辊矫直机的精度,可采取一系列措施。

如优化辊型设计,改进结构布局,调整工艺参数等。

此外,加强设备的维护和保养,定期检查和更换磨损部件也是提高精度的有效措施。

四、实验与结果分析为验证超细管材十辊矫直机辊型设计与精度分析的有效性,我们进行了相关实验。

《超细管材十辊矫直机辊型设计与精度分析》

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的快速发展,超细管材在航空航天、医疗器械、汽车制造等领域的应用越来越广泛。

因此,对超细管材的矫直技术提出了更高的要求。

十辊矫直机作为一种重要的矫直设备,其辊型设计与精度分析对于提高矫直效果、保证产品质量具有重要意义。

本文将针对超细管材十辊矫直机的辊型设计与精度分析进行详细探讨。

二、十辊矫直机辊型设计1. 辊型设计原则十辊矫直机的辊型设计应遵循以下原则:(1)根据超细管材的材质、规格和矫直要求,合理确定辊型结构。

(2)考虑辊子的强度、刚度和耐磨性,确保矫直过程中辊子的稳定性和使用寿命。

(3)优化辊型曲线,使管材在矫直过程中受力均匀,减小矫直力,提高矫直效率。

2. 辊型设计要点(1)辊子直径:根据管材直径和矫直要求,合理选择辊子直径。

过大的辊子直径可能导致矫直力过大,影响矫直效果;过小的辊子直径则可能降低矫直机的刚性和稳定性。

(2)辊型曲线:采用先进的计算机辅助设计软件,对辊型曲线进行优化设计。

通过模拟管材在矫直过程中的受力情况,得到最佳的辊型曲线,使管材在矫直过程中受力均匀,减小变形。

(3)辊子间距:合理设置各辊子之间的间距,使管材在矫直过程中能够顺利通过各辊子,同时保证矫直效果。

三、精度分析1. 精度分析方法对十辊矫直机的精度分析,可采用以下方法:(1)理论计算:根据辊型设计参数,通过力学理论计算各部位受力情况,评估矫直机的精度和稳定性。

(2)仿真分析:利用计算机仿真软件,模拟管材在矫直过程中的受力情况和变形情况,评估矫直机的矫直效果和精度。

(3)实验验证:通过实际生产过程中的实验数据,验证理论计算和仿真分析的准确性,对矫直机的精度进行实际评估。

2. 精度影响因素及优化措施(1)辊子制造精度:提高辊子的制造精度,保证各辊子之间的同心度和平行度,减小管材在矫直过程中的受力不均和变形。

(2)润滑系统:优化润滑系统,保证各辊子之间的润滑良好,减小摩擦力,降低矫直力,提高矫直精度。

《2024年中厚板矫直机矫直辊变形及弯辊模型研究》范文

《中厚板矫直机矫直辊变形及弯辊模型研究》篇一一、引言中厚板矫直机是金属板材加工过程中不可或缺的重要设备,其核心工作原理是利用矫直辊对板材进行压力矫直。

在矫直过程中,矫直辊的变形及弯辊模型的研究对于提高矫直效率、保证产品质量具有重要意义。

本文旨在深入探讨中厚板矫直机矫直辊的变形问题及弯辊模型的研究,以期为相关领域的科研和工程实践提供理论支持。

二、矫直辊变形问题分析1. 变形原因分析矫直辊在长期使用过程中,由于受到板材的压力、摩擦力以及热应力的作用,会产生一定的变形。

这些变形主要包括辊面磨损、辊身弯曲以及辊颈偏移等。

其中,辊面磨损会导致矫直效果下降,辊身弯曲会影响矫直精度,而辊颈偏移则可能导致矫直辊的振动和噪声。

2. 变形对矫直过程的影响矫直辊的变形会对矫直过程产生不利影响。

首先,变形会导致板材的矫直精度下降,使板材的几何尺寸和形状无法满足生产要求。

其次,变形还会增加矫直过程中的能耗,降低设备的运行效率。

此外,严重的变形还可能导致设备故障,影响生产安全。

三、弯辊模型研究为了解决矫直辊的变形问题,本文提出了弯辊模型的研究。

弯辊模型是一种通过调整矫直辊的弯曲程度来补偿其变形的方法。

该模型基于弹性力学和塑性力学原理,通过分析矫直辊的受力情况和变形规律,建立数学模型,实现对矫直辊弯曲程度的精确控制。

1. 弯辊模型建立弯辊模型的建立需要考虑多个因素,包括矫直机的结构参数、矫直辊的材料性能、板材的力学性能等。

通过分析这些因素对矫直辊变形的影响,建立数学模型,实现对矫直辊弯曲程度的精确计算。

在建立模型过程中,需要运用弹性力学和塑性力学的原理,对矫直过程中的应力、应变等物理量进行准确描述。

2. 弯辊模型的应用弯辊模型的应用可以有效提高矫直精度和效率。

通过调整矫直辊的弯曲程度,可以补偿其变形对板材的矫直效果的影响。

同时,弯辊模型还可以实现对矫直过程的实时监控和优化,提高设备的运行效率和生产安全。

在应用过程中,需要根据实际情况对模型参数进行优化和调整,以适应不同的生产需求。

《2024年中厚板矫直机矫直辊变形及弯辊模型研究》范文

《中厚板矫直机矫直辊变形及弯辊模型研究》篇一一、引言中厚板矫直机作为现代工业制造过程中的关键设备,对钢板的生产质量和生产效率有着直接的影响。

而矫直辊的变形以及弯辊模型的准确性和效率是影响矫直机工作性能的重要因数。

本文针对中厚板矫直机矫直辊变形问题以及弯辊模型进行研究,旨在提高矫直机的矫直精度和效率。

二、矫直辊变形研究1. 变形原因分析矫直辊的变形主要来源于机械应力、热应力以及材料自身的应力。

机械应力主要由矫直过程中的材料压力和摩擦力引起;热应力则由矫直过程中产生的热量导致温度变化而产生;材料自身的应力则与材料的热膨胀系数、弹性模量等物理性质有关。

2. 变形影响矫直辊的变形会导致矫直精度的降低,影响钢板的质量。

同时,变形还会增加矫直过程中的能耗,降低生产效率。

因此,研究矫直辊的变形机理,对提高矫直机的性能具有重要意义。

三、弯辊模型研究1. 弯辊模型的基本原理弯辊模型是矫直机工作的重要依据,其基本原理是通过控制矫直辊的弯曲程度,使钢板在经过矫直辊时产生反向弯曲,从而达到矫直的目的。

弯辊模型的准确性直接影响到矫直效果。

2. 弯辊模型的建立与优化弯辊模型的建立需要考虑到钢板的材质、厚度、宽度等多种因素。

通过建立数学模型,对矫直过程中的各种参数进行优化,以提高矫直精度和效率。

同时,需要根据实际生产过程中的数据,对模型进行不断的修正和优化。

四、研究方法与实验结果1. 研究方法本研究采用理论分析、数值模拟和实验研究相结合的方法。

首先,通过理论分析研究矫直辊的变形机理和弯辊模型的基本原理;然后,利用数值模拟软件对矫直过程进行模拟,分析矫直辊的变形和弯辊模型的效果;最后,通过实验研究验证理论分析和数值模拟的结果。

2. 实验结果实验结果表明,通过对矫直辊的变形和弯辊模型的研究,可以有效提高矫直机的矫直精度和效率。

同时,优化后的弯辊模型能够更好地适应不同材质、厚度和宽度的钢板,提高了生产的灵活性和效率。

五、结论与展望本文通过对中厚板矫直机矫直辊变形及弯辊模型的研究,深入分析了矫直辊的变形机理和弯辊模型的基本原理。

矫直机矫直辊设计分析_矫庆春

sin = cos cos / ( sin

+ cos

2

cos )

( 6) 将式 ( 5 ) 代入式 ( 2 ) 中得 : R = {R z + R mp ( 1- sin ) } ( 1cos

2

cos )

2

2

1 /2

/ sin

1 /2

L = Rm p sin cos + (R z + Rm p ) cos 对于 mm, 45~ cos ) / sin

( Shenyang University o f T echnology)

AB STRACT T he determ ination o f the ro ll ca m be r parame ters is an i m portant basis fo r designing the stra ight en ing m ach ine . T he paper , comb ined w ith the m ethod fo r design ing the stra ightening ro ll ca m ber . K EYW ORDS S traigh ten ing m achine Stra ighten ing ro ller Ro ll camber P ara m eter 45~ 76 straighten ing machine designed , prov ides a theoretica l

= 30 , R z = 70mm 代

入公式 ( 5 ), 计算小矫直辊横截面上若干点坐标 值 , 列于表 2 , 并按表中坐标点绘制出图 4 小矫直 辊图形。

( 接 25 页 ) 的多功能模块, 可对类似于结晶器出钢温度控制 系统进行仿真研究。 4) 所阐述的途径和结 果可为结晶器综合控 制系统的建模和控制做了前期铺垫。

《超细管材十辊矫直机辊型设计与精度分析》范文

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的快速发展,超细管材在航空航天、汽车制造、石油化工等领域的应用越来越广泛。

为满足其高质量的生产需求,超细管材的矫直工艺显得尤为重要。

十辊矫直机作为矫直超细管材的关键设备,其辊型设计与精度分析对于提高管材的矫直质量和效率具有重大意义。

本文将对超细管材十辊矫直机的辊型设计及精度分析进行深入研究。

二、十辊矫直机辊型设计2.1 设计原则在进行十辊矫直机的辊型设计时,应遵循以下原则:(1)满足超细管材的矫直需求,确保矫直过程中的稳定性和可靠性;(2)考虑辊型对矫直力的影响,优化设计以降低能耗;(3)确保辊型具有良好的耐磨性和抗腐蚀性,以延长使用寿命。

2.2 设计要素十辊矫直机的辊型设计主要涉及以下要素:(1)辊的直径和长度:根据超细管材的尺寸和矫直要求,合理确定辊的直径和长度;(2)辊的分布和排列:考虑各辊在矫直过程中的作用,合理分布和排列各辊,以提高矫直效率和精度;(3)辊的材质和表面处理:选择耐磨、抗腐蚀的材质,并对表面进行处理以提高耐磨性和抗腐蚀性。

2.3 设计流程十辊矫直机的辊型设计流程包括:需求分析、初步设计、有限元分析、优化设计和详细设计等步骤。

通过这些步骤,确保设计的辊型能够满足超细管材的矫直需求。

三、精度分析3.1 精度评价指标超细管材十辊矫直机的精度评价指标主要包括:矫直后的管材直线度、椭圆度、表面质量等。

通过对这些指标的评价,可以反映矫直机的精度和性能。

3.2 精度影响因素影响十辊矫直机精度的因素包括:辊型设计、矫直工艺、设备性能等。

其中,辊型设计是影响精度的关键因素之一。

因此,在进行精度分析时,需重点考虑辊型设计的合理性。

3.3 精度分析方法对十辊矫直机进行精度分析的方法包括:理论分析、有限元仿真、实验验证等。

通过这些方法,可以全面了解矫直机的性能和精度,为优化设计和改进提供依据。

四、实验与结果分析为了验证十辊矫直机辊型设计的合理性和精度,我们进行了实验研究。

高刚度矫直辊强度分析

仿一 , 建壤 I C A DI C AMI C A E I CA P P

卫 卫

中 冶 华 天工 程 技 术 有 限公 司 , 南京 2 1 0 O 1 9)

,

为矫 直 机 的设

0 引 言

矫 直辊 进行 分 析 , 确 定 其承 载 能 力 , 为 小 重 载矫 直 机设

计提 供 依据 。

1 矫 直辊 的 有限 元分 析 , . , 矫 直辊 的 实体模 型建 立

型钢 热 轧成 型 , 经 冷 床冷 却后 , 一 般均 需通 过 矫 直得

到 合格 产品 。型钢 矫直 时 , 轧 件通 过 矫直 机 的上下 辊 反

复弯 曲消 除 残余 应 力 、 _ | - 下弯、 侧弯 、 扭转 等 缺 陷 , 以使 产 品 的各项 允差 符合 规定 的要求 。矫 直机 的 刚度 及精 度 对 钢 矫 直的影 响 极大 。 而矫 直机 的 刚度 则 由矫直 辊 刚度 、 机架 刚度 等构 成 ; 高 0 度 矫 直辊极 为重要 。

1 ) 在 MA F L AB中 输 入 “ me c h — f o u r _ b a r ” 按 回车 即 可

渊f } I ’ 如图 5所示 。

1 ・l mt

呐“I l 蛐

_ n I d‘ 矾 ,

D

嗣 毋

Re }

霉

r ……

寸

一 ~

* 蕊~ 辩 r—

严 格按 照 图纸 尺寸 ,利用 A u t o d e s k I n v e n t c r 建 矫

直辊的三维实体模型( 图 1 ) 。建模过程 中, 对强度影响不

大 的若 干倒 角 等结 构进行 了简化 处理 。 7 . 2 矫 直辊 的有 限元模 型 建立 有 限元 网格 的划 分一 方 面考 虑 对各 物体 几何 形状 的 准 确描 述 , 另 一方 面也 要 考虑变 形梯 度 的 准确捕 述 . 对矫 直 辊 网格 划分 时 , 采 用 自用 网格 划分 , 对于 若 干啦 力集 中 的危险 区域 , 为 了保 证计 算 结 果 的 可靠 , 进行 J 刚格 细 化

《超细管材十辊矫直机辊型设计与精度分析》范文

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的快速发展,超细管材在航空、汽车、医疗等领域的应用越来越广泛。

因此,对超细管材的矫直技术要求也越来越高。

十辊矫直机作为超细管材矫直的关键设备,其辊型设计与精度分析对于提高矫直效率和质量具有重要意义。

本文将重点探讨超细管材十辊矫直机的辊型设计及精度分析,以期为相关研究与应用提供参考。

二、十辊矫直机辊型设计1. 设计原则超细管材十辊矫直机的辊型设计应遵循以下原则:一是要保证矫直效率,即能够在短时间内完成矫直任务;二是要保证矫直精度,即能够使管材达到所需的精度要求;三是要考虑设备的耐用性和维护性。

2. 辊型设计要素(1)辊径:辊径的大小直接影响到矫直机的矫直能力和效率。

在设计中,应根据管材的材质、规格和矫直要求,选择合适的辊径。

(2)辊间距:辊间距的大小关系到管材在矫直过程中的稳定性。

过小的辊间距可能导致管材在矫直过程中产生弯曲或扭曲,过大的辊间距则可能降低矫直效率。

因此,在设计中应合理设置辊间距。

(3)辊面形状:辊面形状对矫直效果有着重要影响。

常见的辊面形状包括平面、凸面和凹面等。

在设计中,应根据管材的材质和规格,选择合适的辊面形状。

(4)传动方式:传动方式直接影响到矫直机的动力传递效率和稳定性。

常用的传动方式有齿轮传动、液压传动等。

在设计中,应根据实际需求选择合适的传动方式。

三、精度分析1. 精度影响因素超细管材十辊矫直机的精度受到多种因素的影响,包括设备本身的制造精度、安装精度以及使用过程中的维护情况等。

其中,辊型设计是影响精度的重要因素之一。

合理的辊型设计能够保证管材在矫直过程中达到所需的精度要求。

2. 精度分析方法(1)理论分析:通过建立数学模型,对矫直机的矫直过程进行理论分析,预测矫直后的精度。

这种方法可以快速评估辊型设计的合理性。

(2)实验验证:通过实际实验,对矫直机的矫直效果进行验证。

这种方法可以直观地反映矫直机的实际精度,为优化设计提供依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)

D = 114. 5 (mm )

即矫直辊腰部直径不得小于 114. 5mm, 对

于 45~ 76矫直机小辊腰部直径取 140mm, 大

辊腰部直径取 180mm。

长矫直辊辊身长度 L 根据矫直辊腰径 D 确

定:

1. 33D + 15≤L ≤1. 8D + 90

图 2 与管材接触的矫直机 表 1 大矫直辊横截面上坐标点

且转动速度最大 ,所以设计时应采用最小直径管

材参数来确定辊型 。矫直辊腰部直径计算式为 :

D = 62 - 36 lgU + 25 ( lgU ) 2

(1)

式中 D ———矫直辊腰部直径 , mm;

U ———载荷特性 , N ·m, 载荷特性取决于

管材的直径 、壁厚及材质的屈服极

限 , U = k1σsW ;

205M Pa;

W ———弹性断面系数 , 对于直径 45mm,

壁厚 4mm 的管子 , W = 0. 88;

k1 ———断面系数 ,根据管子内外径比值确 定 ,这里 k1 = 1. 4。

将上述各参数代入式 ( 1)得 :

D = 62 - 36 lg ( 1. 4 ×205 ×0. 88) +

25 [ lg ( 1. 4 ×205 ×0. 88) ]2

To ta l June

2N0o015151

冶 金 设 M ETALLURGICAL

备 EQU

IPM

EN T 2 00 5总年第6 月15第1 期3 期

矫直机矫直辊设计分析

矫庆春 ① 黄晓娟

(沈阳理工大学 沈阳 110016)

摘要 矫直机矫直辊辊型参数的确定 ,是设计矫直机的重要理论依据 。结合已设计出的 管生产线中的六辊矫直机 ,阐明了矫直辊辊型设计的一种方法 。

[ 1 ]刘鸿文. 材料力学 [M ]. 北京 :高等教育出版社 , 1986 [ 2 ]马斯基列逊 A. M. 管材矫直机 [M ]. 西安重型机械研

究所一室译. 北京 :机械工业出版社 , 1981

(收稿日期 : 2005—01—12)

(接 25页 ) 的多功能模块 ,可对类似于结晶器出钢温度控制 系统进行仿真研究 。

过程的数值模拟 [ J ]. 钢铁研究学报 , 2003 (6) (收稿日期 : 2005—01—17)

— 28 —

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

(6)

将式 ( 5)代入式 ( 2)中得 :

R = { Rz + Rm p ( 1 - sinψ) } ( 1 -

cos2ψcos2α) 1 /2 / sinψ

L = Rm p sinαcosψ + ( Rz +

(7)

Rm p ) co s2αco sψ) 1 /2 / sinα

对于 45~ 76矫直机 , 将 Rm p = Rm in = 22. 5 mm,α = 30°, Rz = 90mm, 代入公式 ( 5) , 计算大矫 直辊横截面上若干坐标点见表 1, 按表中坐标绘

矫庆春等 :矫直机矫直辊设计分析 2005年 6月第 3期

如图 1所示为 45 ~ 76 六辊矫直机矫直 对于 45 ~ 76 矫直机矫直辊 , 将 D = 180

辊布局图 ,斜辊矫直机的基本结构参数是矫直辊 代入 L 得 :

腰部直径 ,矫直辊辊身长度 ,这两个参数的确定

KEYWO RD S Straightening machine Straightening roller Roll camber Parameter

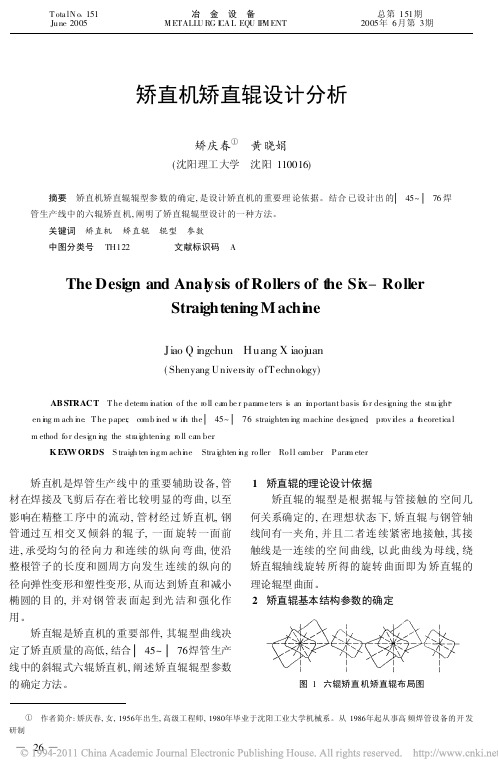

矫直机是焊管生产线中的重要辅助设备 ,管 材在焊接及飞剪后存在着比较明显的弯曲 ,以至 影响在精整工序中的流动 ,管材经过矫直机 ,钢 管通过互相交叉倾斜的辊子 , 一面旋转一面前 进 ,承受均匀的径向力和连续的纵向弯曲 ,使沿 整根管子的长度和圆周方向发生连续的纵向的 径向弹性变形和塑性变形 ,从而达到矫直和减小 椭圆的目的 , 并对钢管表面起到光洁和强化作 用。

制大辊图形 ,如图 3。

表 2 小矫直辊横截面上坐标点 No 1 2 3 4 5 6 7 8 ψ/ ° 90 85 80 75 70 65 60 55 R /mm 90 70. 2 70. 6 71. 4 72. 5 74 76 79. 5 L /mm 0 11. 6 23. 4 35. 6 48. 2 61. 6 76 91. 8

矫直辊是矫直机的重要部件 ,其辊型曲线决 定了矫直质量的高低 ,结合 45~ 76焊管生产 线中的斜辊式六辊矫直机 ,阐述矫直辊辊型参数 的确定方法 。

1 矫直辊的理论设计依据 矫直辊的辊型是根据辊与管接触的空间几

何关系确定的 ,在理想状态下 ,矫直辊与钢管轴 线间有一夹角 ,并且二者连续紧密地接触 ,其接 触线是一连续的空间曲线 ,以此曲线为母线 ,绕 矫直辊轴线旋转所得的旋转曲面即为矫直辊的 理论辊型曲面 。 2 矫直辊基本结构参数的确定

关键词 矫直机 矫直辊 辊型 参数 中图分类号 TH122 文献标识码 A

45~ 76焊

The D esign and Ana lysis of Rollers of the S ix - Roller Stra ighten ing M ach ine

J iao Q ingchun Huang X iaojuan

No

1

2

3

4

5

6

7

8

9

10

11

ψ/ °

90

85

80

75

70

65

60

55

50

45

40

R /mm

90

90. 2 90. 7 91. 6 92. 9 94. 6 96. 8 99. 7 103. 3 159. 8 114. 1

L /mm

0

14. 3 28. 7 43. 6 59. 1 75. 6 93. 3 112. 8 134. 7 159. 8 189. 6

4)所阐述的途径和结果可为结晶器综合控 制系统的建模和控制做了前期铺垫 。

参考文献 [ 1 ]文光华 ,李刚 ,张建春等. 薄板坯连铸结晶器三维流场

和温度场的数值模拟 [ J ]. 炼钢 , 1997 (4) : 25 - 29 [ 2 ]孙蓟泉 ,李慧剑 ,马世麟. 结晶器冷却强度与坯壳厚度

的关系 [ J ]. 钢铁 , 1997 (2) : 24 - 27 [ 3 ]张炯明 ,张立 ,王新华 ,王立峰. 板坯连铸结晶器热流

y = Rm p sinψ

x = Rm p cosψ/ cosα

(5)

将式 ( 4)代入式 ( 3)得

tanβ= cosα/ tanψ

由此得 :

cosβ= sinψ/ ( sin2ψ + co s2αcos2ψ) 1 /2

sinβ = cosψcosα/ ( sin2Φ + cos2αcos2ψ) 1 /2

图 1 六辊矫直机矫直辊布局图

① 作者简介 :矫庆春 ,女 , 1956年出生 ,高级工程师 , 1980年毕业于沈阳工业大学机械系 。从 1986年起从事高频焊管设备的开发 研制

— 26 —

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

σ s

———

屈服极限

,

对于直缝焊管

σ s

=

如图 2所示 ,假设辊身全长与管材接触 , Rm p 为管材外半径 , Rm in 、Rm ax为 在规定矫直范围内管 材的最小及最大外半径 , R 为矫直辊某断面的半 径 ,此断面与矫直辊轴线垂直且距其中心距离为 L, RZ为矫直辊腰部半径 ,α为矫直辊安装角 , 即 管材与矫直辊轴线间的锐角 。在 A - A 剖视图 中 ,矫直辊的断面是以 Rm p / cosα和 Rm p为长半轴 及短半轴的椭圆 。如果 x和 y为管材与矫直辊切 点座标 ,则矫直辊中心座标为 :

254 ≤L ≤414

是设计矫直辊的前提 。

L 取 360mm,小矫直辊的长度一般是大矫直

矫直辊腰部直径的大小 ,取决于管材对矫直 辊的一半 ,即 I = ( 1 /2) L。L = 180mm。

辊的压力 ,根据载荷特性的大小来确定 。在矫直 3 矫直辊辊身参数的确定

钢管直径范围内 ,直径最小的管材刚性最差 ,而

量分布的研究 [ J ]. 金属学报 , 2003 (12) : 1285 - 1290 [ 4 ]张胤 ,贺友多. 板坯连铸机结晶器内流动及传热过程

的数学模型 [ J ]. 钢铁研究 , 2001 (5) : 31 - 34 [ 5 ]史荣 ,陈卫斌. 板坯连铸机结晶器内钢水凝固状态分

析 [ J ]. 太原重型机械学院学报 , 1998 (4) : 269 - 272 [ 6 ]仇圣桃 ,刘和平 ,干勇. 基于连续模型的板坯连铸凝固

表中 :ψ———椭圆方程角度参数 (度 ) ; R ———矫直辊某一横截面上圆半径 (mm ) ,此横截面过矫直辊轴心线 ; L ———圆

心 O 距某横截面的垂直距离 (mm )

L tanα = x + R sinβ Rz + Rm p = y + R co sβ

| dy / dx | = tanβ = | x / y | co s2α

图 4 小矫直辊辊身图形

4 结束语 按上述方法设计出的六辊矫直机结构简单 ,

操作方便 ,安全可靠 , 辊型合理 , 辊型设计实现规 范程序化 ,为矫直辊辊型设计提供了严谨的理论 依据 。