17辊矫直机毕业设计论文

矫直机机架和工作辊设计和校核毕业设计说明书[管理资料]

![矫直机机架和工作辊设计和校核毕业设计说明书[管理资料]](https://img.taocdn.com/s3/m/0b98181c0975f46527d3e1fb.png)

摘要轧件在加热、轧制、热处理及各种精整等工序加工过程中,由于塑性变形不均、加热和冷却不均、剪切以及运输和堆放等原因,必然产生不同程度的弯曲、瓢曲、浪形、镰弯和歪扭的塑性变形,或内部产生残余应力,这在成为合格的产品之前,都必须采用矫正机进行矫正加工,矫正轧件形状和消除内应力。

所以,矫正机是轧制车间和精整线上必不可少的重要设备,而且也广泛用于以轧材做坯料的各种车间。

本次设计主要通过分析矫直机机架和下辊装配的设计,从而对矫正机的结构进行了简单的设计。

设计中,通过参考现有矫正机的文献资料,确定设计的思路与方案。

综合考虑本次设计的技术要求,利用材料力学的基本知识,并采用基本的力学模型进行设计计算。

同时参考轧机机架的强度计算和校核方法,对矫直机机架和工作辊进行了设计和校核。

关键词:矫正机;机架;下辊;AbstractRolling in the process of heating, rolling, heat treatment and finishing processes, due to the uneven plastic deformation, heating and cooling uneven shear as well as transport and stacking, and other reasons, will inevitably produce different degrees of bending, buckling , the plastic deformation of the wave-shaped, sickle bent and contorted, or internally generated residual stress, before becoming a qualified products must be straightening machine correction processing, correction of rolling shape and the elimination of internal stress. Therefore, the straightening machine is essential for rolling workshop and finishing line equipment, but also widely used in a variety of workshops to roll billets.The design by analysis of the rack of The straightening machine and the assemble of the lower roll. During the design, I refer to the straightening machine;’s existing literature to determine the design ideas and programs. Considering the technical requirements of the design, the use of basic knowledge of mechanics of materials, and basic mechanical model of the design ,I refer to the strength calculation and examination of the rolling mill’s rack and do the design and examination of the rack of the rolling mill.Key words: The straightening machine; rack; lower roller.目录1 绪论 (V)轧钢生产的国内外发展情况 (V)轧钢生产及产品种类 (V)轧机的分类............................................................................................... V I 矫直机在轧钢机中的作用和分类 .. (VI)矫直机的作用........................................................................................... V I矫直机的分类、工作原理及特点........................................................... V I 辊式矫直机的工作原理. (VII)辊式矫正机的发展趋势 (VIII)技术经济性分析 (VIII)技术经济评价的涵义 (VIII)经济评价在工程机械中的重要性 (VIII)课题选择 (IX)摸清课题要求 (IX)2 总体方案设计 (IX)矫正机的调整形式 (IX)辊式矫正机的矫正方案 (X)支承辊的布置形式 (X)矫正机的机座形式 (X)工作辊的材质 (XI)传动系统的形式 (XI)矫直辊列的布置形式与驱动形式 (XII)3 矫正机参数的计算 (XII)17辊矫直机主要设计参数 (XII)辊式矫直机基本参数的确定 (XII)辊距t (XII)辊径D (XIII)辊身长度L (XIII)辊数n (XIV)矫直速度v (XIV)矫正机力能参数的计算 (XIV)矫直力矩的计算 (XVI)矫直功率的计算 (XVI)电动机的选择 (XVII)4 机架的设计与校核 (XVIII)机架的形式及结构尺寸 (XVIII)机架的形式 (XVIII)机架的结构尺寸 (XIX)机架的强度计算 (XXII)几点假设 (XXII)求静不定力T (XXIII)机架和横梁的强度校核 (XXVI)5 工作辊和支承辊设计及强度校核 (XXVII)支承辊布置形式 (XXVII)工作辊的强度校核 ................................... X XVIII 6 压下装置的校核计算.. (XXIX)压下电动机的过载校核计算 (XXIX)压下螺丝及压下螺母的强度校核计算 (XXX)压下螺母挤压应力校核 (XXX)机架与螺母端面间挤压应力校核 (XXX)7 参考文献 (XXXI)8 致谢 (XXXII)9 附: (XXXIII)本科毕业设计资料清单 (XXXIII)1 绪论轧钢生产的国内外发展情况轧钢生产及产品种类在20世纪末,世界轧钢技术发展迅速。

管材矫直机及矫直辊的设计

直径确定,即^=1.5^™;矫直辐的辐身长度厶二

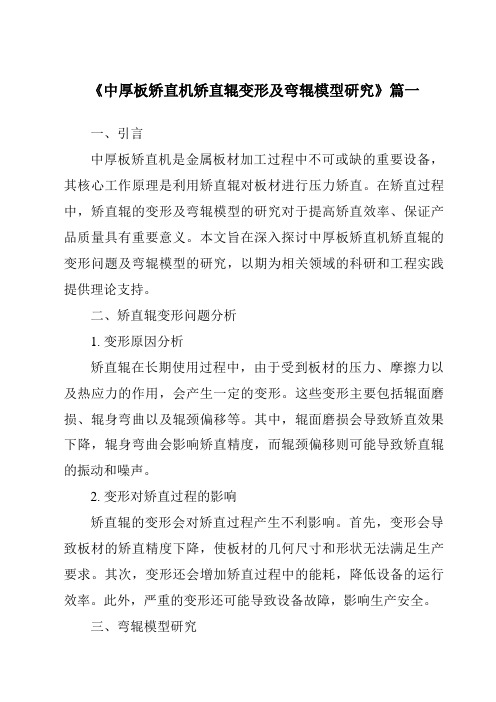

[_电机;2速机;3fm®;4—万向联轴器;mg漓压下装置; 6■^宜辐调角装置;7—上矫宜辐装配;8-下娇宜辐装配;宜中心线

图[斜辐轿直机结构

矫直辐辐形曲线的设计方法较多,下面介绍两 种常用的设计方法。 3.1圏解法

已知:被矫直管材的直径为必矫直辐与管材两 轴线间距离为两轴线之间的夹角为y,求矫直辗 的曲线。

随着矫直机智能化的发展,矫直辐压下装置5 和矫直辐调角装置6已可根据管材的不同规格实现 自动化调整。

3矫直辐的设计 斜辗矫直机辐形曲线是决定矫直效果的主要因

素。矫宜辐的最小宜径(即喉径)由被矫管材的最大

收稿日期:2020-11-02 作者简介:郭宝山(198—),男,山西文水人,毕业于山西省中北

大学,工^师,主要从事无缝钢管设备及棒线材设备的研发工作。

(上接第19页)

Exploration Scheme of Old Kilns for Flood Prevention and Irrigation in Special Thick Coal Seam Area Mining

拉伸弯曲矫直机研究论文

拉伸弯曲矫直机研究论文1拉矫机原理2.1辊式矫直的原理板材在辊式矫直机上矫直时,板材是在矫直辊的压力作用下发生纯弯曲弹塑性变形,其中性层即零应力轴线仍然是矩形截面的几何轴线。

2.2张力矫直的原理带材在连续张力机上矫直时,在张力辊的张力作用下,横截面产生均匀的拉伸应力,而获得均匀的塑性伸长。

2.3拉伸弯曲矫直的原理连续拉伸弯曲矫直机综合了连续张力矫直机与辊式矫直机的特点,其是在张力辊的拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得矫直的工艺过程。

矫直过程是使处于张力作用下的带材,经过弯曲辊剧烈弯曲时,带材由于弯曲应力和拉伸应力的联合作用产生弹塑性延伸变形,从而使三元形状缺陷得以消除,随后再经矫直辊将残余曲率矫平。

弯曲辊的作用使得带钢单面受到塑性延伸变形,并且造成整个横截面上的应力不均,根据这种变形原理,带张力的带钢至少要通过两个弯曲辊,进行整个板面均匀的延伸,再经过一个矫直辊,对残余应力进行重新分布均衡。

为了适应不同厚度带钢的矫直需要,要设置两组弯曲-矫直辊。

3拉矫机的结构拉矫机由张力辊组与拉伸弯曲机座组成,据不同的工艺要求和现场条件,这两组有多种形式。

3.1拉伸弯曲机座拉弯矫直机座使带材产生拉伸弯曲变形,由弯曲辊单元与矫直辊单元组成,弯曲辊由两个或多个小直径的弯曲辊,它使带材在张力作用下,经过剧烈的反复弯曲变形,导致带材产生塑性延伸,以达到工艺要求的延伸率。

弯曲辊机座的结构,要据工艺要求进行合理确定结构形式,工艺设备结构满足工艺要求使用性能,应用方便合理,设备制造工艺能达到设备要求性能。

3.1.1弯曲辊单元弯曲辊的作用:弯曲辊用做产生弯曲应力并在拉伸应力的联合作用下产生弹塑性延伸,实现钢带的塑性延伸,因为弯曲辊的弯曲应力在带钢的横截面上呈方向性,在单侧实现的塑性延伸,为达到两侧的变形均匀,必须采用方向相反的两个弯曲辊,弯曲辊用以实现带钢的塑性延伸,消除带材的三元缺陷。

弯曲辊的型式很多,根据需要选择各种弯曲辊结构组成形式,以达到校正不同种类带钢的目的。

《2024年中厚板矫直机矫直辊变形及弯辊模型研究》范文

《中厚板矫直机矫直辊变形及弯辊模型研究》篇一一、引言中厚板矫直机是金属板材加工过程中不可或缺的重要设备,其核心工作原理是利用矫直辊对板材进行压力矫直。

在矫直过程中,矫直辊的变形及弯辊模型的研究对于提高矫直效率、保证产品质量具有重要意义。

本文旨在深入探讨中厚板矫直机矫直辊的变形问题及弯辊模型的研究,以期为相关领域的科研和工程实践提供理论支持。

二、矫直辊变形问题分析1. 变形原因分析矫直辊在长期使用过程中,由于受到板材的压力、摩擦力以及热应力的作用,会产生一定的变形。

这些变形主要包括辊面磨损、辊身弯曲以及辊颈偏移等。

其中,辊面磨损会导致矫直效果下降,辊身弯曲会影响矫直精度,而辊颈偏移则可能导致矫直辊的振动和噪声。

2. 变形对矫直过程的影响矫直辊的变形会对矫直过程产生不利影响。

首先,变形会导致板材的矫直精度下降,使板材的几何尺寸和形状无法满足生产要求。

其次,变形还会增加矫直过程中的能耗,降低设备的运行效率。

此外,严重的变形还可能导致设备故障,影响生产安全。

三、弯辊模型研究为了解决矫直辊的变形问题,本文提出了弯辊模型的研究。

弯辊模型是一种通过调整矫直辊的弯曲程度来补偿其变形的方法。

该模型基于弹性力学和塑性力学原理,通过分析矫直辊的受力情况和变形规律,建立数学模型,实现对矫直辊弯曲程度的精确控制。

1. 弯辊模型建立弯辊模型的建立需要考虑多个因素,包括矫直机的结构参数、矫直辊的材料性能、板材的力学性能等。

通过分析这些因素对矫直辊变形的影响,建立数学模型,实现对矫直辊弯曲程度的精确计算。

在建立模型过程中,需要运用弹性力学和塑性力学的原理,对矫直过程中的应力、应变等物理量进行准确描述。

2. 弯辊模型的应用弯辊模型的应用可以有效提高矫直精度和效率。

通过调整矫直辊的弯曲程度,可以补偿其变形对板材的矫直效果的影响。

同时,弯辊模型还可以实现对矫直过程的实时监控和优化,提高设备的运行效率和生产安全。

在应用过程中,需要根据实际情况对模型参数进行优化和调整,以适应不同的生产需求。

《2024年中厚板矫直机矫直辊变形及弯辊模型研究》范文

《中厚板矫直机矫直辊变形及弯辊模型研究》篇一一、引言中厚板矫直机作为现代工业制造过程中的关键设备,对钢板的生产质量和生产效率有着直接的影响。

而矫直辊的变形以及弯辊模型的准确性和效率是影响矫直机工作性能的重要因数。

本文针对中厚板矫直机矫直辊变形问题以及弯辊模型进行研究,旨在提高矫直机的矫直精度和效率。

二、矫直辊变形研究1. 变形原因分析矫直辊的变形主要来源于机械应力、热应力以及材料自身的应力。

机械应力主要由矫直过程中的材料压力和摩擦力引起;热应力则由矫直过程中产生的热量导致温度变化而产生;材料自身的应力则与材料的热膨胀系数、弹性模量等物理性质有关。

2. 变形影响矫直辊的变形会导致矫直精度的降低,影响钢板的质量。

同时,变形还会增加矫直过程中的能耗,降低生产效率。

因此,研究矫直辊的变形机理,对提高矫直机的性能具有重要意义。

三、弯辊模型研究1. 弯辊模型的基本原理弯辊模型是矫直机工作的重要依据,其基本原理是通过控制矫直辊的弯曲程度,使钢板在经过矫直辊时产生反向弯曲,从而达到矫直的目的。

弯辊模型的准确性直接影响到矫直效果。

2. 弯辊模型的建立与优化弯辊模型的建立需要考虑到钢板的材质、厚度、宽度等多种因素。

通过建立数学模型,对矫直过程中的各种参数进行优化,以提高矫直精度和效率。

同时,需要根据实际生产过程中的数据,对模型进行不断的修正和优化。

四、研究方法与实验结果1. 研究方法本研究采用理论分析、数值模拟和实验研究相结合的方法。

首先,通过理论分析研究矫直辊的变形机理和弯辊模型的基本原理;然后,利用数值模拟软件对矫直过程进行模拟,分析矫直辊的变形和弯辊模型的效果;最后,通过实验研究验证理论分析和数值模拟的结果。

2. 实验结果实验结果表明,通过对矫直辊的变形和弯辊模型的研究,可以有效提高矫直机的矫直精度和效率。

同时,优化后的弯辊模型能够更好地适应不同材质、厚度和宽度的钢板,提高了生产的灵活性和效率。

五、结论与展望本文通过对中厚板矫直机矫直辊变形及弯辊模型的研究,深入分析了矫直辊的变形机理和弯辊模型的基本原理。

17辊矫直机毕业设计论文

17辊矫直机毕业设计论文毕业设计-20-40mm普碳钢板材矫直机设计,共55页,20710字,附设计图纸、三维图纸、开题报告、任务书、外文翻译等设计(论文)的基本内容:矫直机主机总装图(A0×1)辊系装配图(A0×1)机架零件图(A0×1)夹送辊轴承透盖、工作辊、下工作辊辊座、主动夹送辊轴(A2×4)编写设计说明书外文科技文献翻译1.2 设计构想与思路了解中厚板产生不平直度的原因,根据国内外中厚板矫直机发展情况,切合公司实际需要,进行板矫直机设计。

首先通过对国内外各种板材矫直机辊系结构研究,确定辊系结构,其次进行辊系参数的确定、力能参数的计算,最后完成整机机械部分、电器部分、液压部分、润滑部分设计,通过此次研究设计,使以后进行新设计时更合理、更先进。

2. 设计内容(1) 辊系结构的设计。

(2)整机其他结构的设计,包括压下装置及上轧辊平衡装置,传动装置,轨道升降装置,换辊装置的设计。

(3)其他结构的设计,包括电气部分、液压部分的设计。

3. 关键技术(1) 对力能参数的计算及强度计算,合理确定结构,使整机设计准确、经济、先进。

(2) 轨道升降装置的设计,保证辊系顺利拉入拉出。

(3)辊系装置的设计,保证实现每辊压弯量的灵活调节,提高矫直质量、效率。

4. 主要设计流程(1)一台完整的中厚板辊式矫直机应由机架、上下横梁、上下矫直辊装置、上下支承辊装置、引料辊装置、压下机构、弯辊装置、倾斜机构、换辊装置、检测系统、安全装置、除铁皮与冷却系统、传动装置、电动机及走台等所组成。

本次开发的中厚板材矫直机是强力重式矫直机,它功能多,矫直力强,结构独特,适合可逆矫直的要求。

(2)机架为铸焊结构,两片机架通过上下横粱联结。

机架加工精度高、刚性大、强度高、利于安装和运输,是矫直机各零部件承装的核心骨架。

(3)压下装置采用电动压下,可实现上辊系沿矫直方向整体少量倾斜运动及整体升降。

整个上辊系采用两台液压平衡缸平衡,消除活动横梁上面各受压件的间隙,压下行程需由位移传感器检测,以便操作。

《2024年钛合金管材复合辊型矫直机辊型曲线及仿真研究》范文

《钛合金管材复合辊型矫直机辊型曲线及仿真研究》篇一一、引言随着制造业的快速发展,钛合金管材因其优良的机械性能和耐腐蚀性,在航空、航天、医疗、化工等领域得到了广泛应用。

然而,钛合金管材在生产过程中往往需要经过矫直工序,以消除其内部应力和提高其直线度。

复合辊型矫直机作为一种高效的矫直设备,其辊型曲线的设计和优化对于提高矫直效果、降低能耗和延长设备使用寿命具有重要意义。

本文将针对钛合金管材复合辊型矫直机的辊型曲线进行深入研究,并对其矫直过程进行仿真分析。

二、钛合金管材复合辊型矫直机概述钛合金管材复合辊型矫直机是一种用于矫直钛合金管材的专用设备,其工作原理是通过多个辊子的旋转和相互配合,使管材在通过矫直机时发生塑性变形,从而达到矫直的目的。

复合辊型矫直机具有结构紧凑、矫直效果好、能耗低等优点,广泛应用于钛合金管材的生产过程中。

三、辊型曲线设计1. 辊型曲线类型钛合金管材复合辊型矫直机的辊型曲线主要包括直线段、曲线段和过渡段。

其中,直线段用于实现管材的初步矫直;曲线段则根据管材的材质和规格进行设计,以实现精确的矫直;过渡段则用于连接直线段和曲线段,使管材在矫直过程中能够平滑过渡。

2. 辊型曲线设计要素辊型曲线的设计需要考虑管材的材质、规格、壁厚、直径等因素,以及矫直机的矫直力、矫直速度等工艺参数。

设计时,需要综合考虑这些因素,以确定合适的辊型曲线。

此外,还需要考虑辊子的材质、硬度、耐磨性等因素,以确保辊子的使用寿命和矫直效果。

四、仿真研究为了深入研究钛合金管材在复合辊型矫直机中的矫直过程,本文采用了数值模拟仿真的方法。

通过建立三维模型,模拟管材在矫直过程中的应力、应变和温度场等物理量的变化,从而分析矫直过程中的力学行为和矫直效果。

1. 建模与仿真建模过程中,需要考虑到管材的几何形状、材料属性、边界条件等因素。

通过建立合理的数学模型和物理模型,可以模拟管材在矫直过程中的实际行为。

仿真过程中,需要设置合理的参数,如矫直力、矫直速度、温度等,以模拟实际生产过程中的情况。

提高辊式矫直机矫直能力的研究

提高辊式矫直机矫直能力的研究摘要:随着科技的飞速发展,机械工业和国民经济的各个领域都在不断提升,对钢材产品的质量也日益提高。

矫直作为轧制生产过程中必不可少的一环,其目的在于纠正轧件的弯曲和扭曲,以满足客户的需求。

矫直机的设计和使用必须考虑其结构特征和力学特性,这些特征的正确性将会对其使用效果产生重大影响。

根据特定的矫正条件和精度标准,我们可以得出最低的弯曲次数限制。

尽管增加弯曲次数会提升矫正质量,但会导致机器的尺寸、重量、加工、维修以及能源消耗等方面的变化,因此,为了获得更好的矫正效果,我们必须明确矫正轧件的最优弯曲次数。

经过深入研究与广泛应用,我们发现,当型钢的矫正截面模数超出辊式矫正机的范围时,可以采取更有效的措施来改善矫正变形区域,从而提升矫正机的性能。

关键词:辊式矫直机;矫直能力;方式研究引言:热轧H型钢具有优异的性能和强度,它被广泛应用于各种建筑物,如高层建筑、工业厂房、电站、桥梁和车辆,并且具有较低的成本。

根据国家标准GB/T11263-201Z,热轧H型钢和剖分T型钢可以分为宽翼缘、中翼缘和窄翼缘,以及钢桩专用型。

根据CB/T706-2008《热轧型钢标准》,我们可以生产出各种类型的工字、槽钢等边角钢以及其他复杂的型钢。

为了达到最佳的质量,马钢长材事业部南区拥有2条型钢生产线,其中3台矫直设备,其中悬臂式矫直机2台,水平式压力矫直机1台,它们能够提供准确的尺寸、完美的断面形状和长度的均匀性。

此外,矫直工艺也是必不可少的,它们能够帮助钢材更加牢固地固定在位。

负责维护2条生产线的平衡和精确度。

1.存在的问题在大型钢铁生产线中,如356x406x340/287,矫直截面模数可达到2900cm,显著高于其他类型钢铁生产线的矫直机的最大模数244cm。

此外,在小型钢铁生产线中,如L25角钢,矫直截面模数的最小值为“224cm”,最大值为“364cm”,也显著高于其他类型钢铁生产线的矫直机的最大模数220cm【1】。

矫直机毕业设计

矫直机毕业设计矫直机毕业设计随着现代工业的发展,机械设备在生产过程中起到了至关重要的作用。

其中,矫直机作为一种常见的机械设备,被广泛应用于金属加工、汽车制造等领域。

本文将围绕矫直机的毕业设计展开讨论,探究其设计原理、技术要点以及未来发展趋势。

一、设计原理矫直机的设计原理主要基于材料力学和机械原理。

其基本原理是通过对金属材料的弯曲变形进行逆向力学分析,从而实现材料的矫正。

矫直机通常由上、下两个辊轮组成,通过辊轮的旋转和压力调节,对金属材料进行弯曲矫正。

在设计中,需要考虑材料的性质、工件的尺寸和形状等因素。

通过对这些因素的分析和计算,可以确定矫直机的结构参数、工作方式以及控制系统等设计要点。

二、技术要点1. 结构设计:矫直机的结构设计是整个毕业设计的核心。

需要考虑矫直机的稳定性、刚度和精度等因素。

合理的结构设计可以提高矫直机的工作效率和矫直质量。

2. 辊轮设计:辊轮是矫直机的核心部件,直接影响到矫直效果。

辊轮的材料选择、表面处理以及尺寸设计都需要进行详细的分析和计算。

3. 控制系统设计:矫直机的控制系统需要实现对辊轮的旋转速度、压力和位置等参数的精确控制。

控制系统的设计涉及到传感器的选择、电气元件的布置以及控制算法的优化等方面。

4. 安全设计:矫直机在工作过程中存在一定的危险性,因此安全设计至关重要。

需要考虑到紧急停机、过载保护以及防护装置等方面,确保操作人员的安全。

三、未来发展趋势随着科技的不断进步,矫直机也在不断发展和改进。

未来,矫直机的发展趋势主要体现在以下几个方面:1. 自动化:随着工业自动化水平的提高,矫直机将更加智能化和自动化。

通过引入机器学习和人工智能等技术,可以实现矫直过程的自动控制和优化,提高生产效率和产品质量。

2. 精确度和稳定性:随着对产品质量要求的不断提高,矫直机的精确度和稳定性也将成为关注的焦点。

未来的矫直机将更加注重精确度的控制和稳定性的提升,以满足高精度加工的需求。

3. 多功能性:矫直机在不同行业中的应用需求也在不断增加,因此未来的矫直机可能会具备更多的功能和适应性。

辊式板带矫直机毕业设计说明书

摘要轧钢生产已经成为冶金生产行业中把钢坯轧制成钢材的重要生产环节,具有产量大、品种齐全,生产过程机械化自动化程度高等许多优点,是满足国民生产需要的重要技术。

而矫直技术是提高板带钢产品表面质量和平坦度的重要环节。

矫直机在冶金工业种用途非常广泛,它是冶金工业生产中常用的矫直设备。

随着科学的发展轧钢生产行业与传统机械业进一步紧密的结合在一起。

利用轧钢生产技术,提高轧制产品的质量,减少轧制生产的时间,提高成品率,降低生产成本和提高材料利用率已经成为轧钢机械设计的主要目标。

在现代化程度较高的连铸生产线中,连铸坯的矫直设备是必不可少的;在型钢、钢板、钢管等轧钢厂的精整车间,矫直机则更是必备的设备之一。

平直度是评价金属板带质量的重要指标之一,随着用户对板带质量要求的不断提高,板带平直度的控制和改善显得日益重要。

板材矫直机是消除板材平直度缺陷,改善板形的关键设备。

经过现场实习,本文是依据辊式板带矫直机的生产过程和工作原理,按照设计要求,首先计算薄板夹送矫直机组的矫直机结构参数和力能参数,然后设计计算夹送辊的基本结构参数和力能参数,再根据夹送辊的受力和夹送辊轴承座的受力情况来设计计算夹送辊弹簧调整系统的主要零部件的尺寸大小,并对其进行强度校核,最终完成整个设计过程。

关键词:辊式矫直机;力能参数;结构参数;夹送辊;调整系统。

AbstractThe product of steel-rolling has become an important technology of rolling billet to be steels in the metallurgy produce industry. The strong-point of this industry is have great output of the production is the variety production. And the produce process is very mechanization and autoimmunization. The steel-rolling is an important technology to fulfill the country need. And straightening is an important part to proving the surface quality and flatness of plate strip. The straightening machines are very widely used in the metallurgical industry. It is commonly used in metallurgical industry. With the development of steel-rolling industry, the steel-rolling production industry has been integrated very well with the traditional mechanical industry. Use the steel-rolling production technology to enhance the rolling products’ quality, to reduce the time of rolling, to enhance the rate of good-products, to reduce the production cost and enhance the material’s utilization has become the main aim of the steel-rolling machine design. In the modernization of high degree of continuous casting production line, the continuous casting slab of straightening equipment is indispensable. In the steel, steel plates, steel-rolling finishing workshop, straightening machine is one of the necessary equipments. Straightness is one of the important indexes with quality. As the users’demand for the quality requirements enhances unceasingly, the steel straightness control and improvement is becoming more and more important. The straightening machine is the key equipment to eliminate straightness’ defects.After field internship, this paper production process based on the roller straightening and its working method in accordance with design requirements, the first calculation is the sheet folder straightening structure parameters and the force sent to the straightening unit of the parameter, and then the basic structural parameters and force parameters of pinch rolls, the last, by the force of the pinch roll and pinch rolls bearing, design and calculate the size of the folder rolls, the main components of the spring adjustment system, then check the strength of them.Ultimately, finish the entire design process.Keywords: Roller straightening; force and energy parameters; structural parameters; pinch rolls; adjustment system.目录1 绪论 (1)1.1 轧钢生产的国内外发展情况 (1)1.1.1 轧钢生产及产品种类 (2)1.1.2 轧钢机械的分类 (2)1.2 矫直机在轧钢生产中的作用及发展情况 (2)1.3 现场矫直机工作原理 (3)1.4 板带材的特点 (3)1.4.1 板带产品的外形、使用特点 (3)1.4.2 板带产品分类及技术要求 (3)1.4.3 板带产品的生产特点 (5)2 总体方案评述 (5)2.1 矫直机的形式与矫直过程 (5)2.2 矫直方案 (6)2.3 夹送辊调整装置的作用 (6)3 矫直机结构参数与力能参数的计算 (8)3.1 设计要求与基本参数 (6)3.2 辊式矫直机结构参数的选择与确定 (6)3.3 矫直力与矫直力矩的计算 (8)3.4 矫直功率的计算 (11)4 夹送辊的设计与计算 (11)4.1 夹送辊的辊径计算 (11)4.2 夹送辊的结构设计计算 (13)4.3 夹送辊的强度校核 (14)5 夹送辊调整系统设计计算 (16)5.1 夹送辊调整系统设计方案 (16)5.2 夹送辊调整系统结构设计 (17)5.3 弹簧调整系统主要零部件的设计 (16)5.3.1 拉杆的结构设计 (17)5.3.2 固定板与紧固螺栓的结构设计 (18)5.4 弹簧调整系统主要零部件的强度校核 (18)5.4.1 拉杆的强度校核 (18)5.4.2紧固螺栓的强度校核 (20)5.4.3连接夹送辊轴承座的螺栓的强度校核 (20)6 夹送辊轴承的寿命计算 (21)7 润滑方式的选择 (22)8 结论 (23)参考文献 (24)致谢 (25)1 绪论1.1 轧钢生产的国内外发展情况1.1.1 轧钢生产及产品种类钢铁材料良好的综合性能和易于循环利用等特点,至今仍是人类社会发展所需的不可替代的材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计-20-40mm普碳钢板材矫直机设计,共55页,20710字,附设计图纸、三维图纸、开题报告、任务书、外文翻译等设计(论文)的基本内容:矫直机主机总装图(A0×1)辊系装配图(A0×1)机架零件图(A0×1)夹送辊轴承透盖、工作辊、下工作辊辊座、主动夹送辊轴(A2×4)编写设计说明书外文科技文献翻译1.2 设计构想与思路了解中厚板产生不平直度的原因,根据国内外中厚板矫直机发展情况,切合公司实际需要,进行板矫直机设计。

首先通过对国内外各种板材矫直机辊系结构研究,确定辊系结构,其次进行辊系参数的确定、力能参数的计算,最后完成整机机械部分、电器部分、液压部分、润滑部分设计,通过此次研究设计,使以后进行新设计时更合理、更先进。

2. 设计内容(1) 辊系结构的设计。

(2)整机其他结构的设计,包括压下装置及上轧辊平衡装置,传动装置,轨道升降装置,换辊装置的设计。

(3)其他结构的设计,包括电气部分、液压部分的设计。

3. 关键技术(1) 对力能参数的计算及强度计算,合理确定结构,使整机设计准确、经济、先进。

(2) 轨道升降装置的设计,保证辊系顺利拉入拉出。

(3)辊系装置的设计,保证实现每辊压弯量的灵活调节,提高矫直质量、效率。

4. 主要设计流程(1)一台完整的中厚板辊式矫直机应由机架、上下横梁、上下矫直辊装置、上下支承辊装置、引料辊装置、压下机构、弯辊装置、倾斜机构、换辊装置、检测系统、安全装置、除铁皮与冷却系统、传动装置、电动机及走台等所组成。

本次开发的中厚板材矫直机是强力重式矫直机,它功能多,矫直力强,结构独特,适合可逆矫直的要求。

(2)机架为铸焊结构,两片机架通过上下横粱联结。

机架加工精度高、刚性大、强度高、利于安装和运输,是矫直机各零部件承装的核心骨架。

(3)压下装置采用电动压下,可实现上辊系沿矫直方向整体少量倾斜运动及整体升降。

整个上辊系采用两台液压平衡缸平衡,消除活动横梁上面各受压件的间隙,压下行程需由位移传感器检测,以便操作。

压下螺丝下面设有液压保护缸,在矫直力过大或卡钢时,快速卸荷保护。

极限位移需设极限开关。

(4)前、后导辊位于上部工作辊的入口和出口侧,与上、下工作辊一起进行矫直钢板,各由一台交流电机经两台蜗轮减速机驱动压下螺丝可使导辊单独上下升降调整,导辊的平衡为弹簧平衡,其压下行程需由位移传感器显示,进行合理控制,导辊在参与矫直的同时调整钢板的平直性。

(5)上斜楔调整装置用于单独调整每个上工作辊升降,由电机驱动丝杆,推动斜楔运动实现。

需由接近开关控制上、下极限。

下斜楔调整装置调整方向与工作辊轴线垂直,可实现整体工作辊的升降及辊型调节,由电机驱动丝杆,推动斜楔运动实现。

需由接近开关控制上、(6)轨道升降装置由交流电机驱动蜗轮蜗轩减速机抬升轨道,用于换辊时将辊系和换辊支承架升起到位使之与机架外的固定轨道接轨,保证辊系顺利拉入拉出。

(7)换辊装置由一台交流电机驱动链条拉动上下辊系,实现辊系拉出机架窗口或进入窗口,静后两个极限需由接近开关控制。

(8)主传动装置由两台直流电机通过减速机,传动轴驱动工作辊和前、后导辊。

电机准确停车由接近开关控制。

摘要在轧制生产过程中,由于塑性变形、冷却不均或运输等一系列原因使轧件产生不同程度的挠曲、瓢曲、波浪、镰刀弯和歪扭,或内部残余应力,从轧机出来的轧件往往具有不平直性和形状尺寸精度误差较大的情形。

因此矫直技术是提高板带钢产品表面质量和平坦度的重要环节。

本文介绍了平行板矫直机的结构特点和功能。

并且对矫直机的发展趋势和实际生产中存在的问题做了阐述。

本次设计的矫直机是用来矫正钢板在轧制过程中产生的各种弯曲和瓢曲,通过矫正可消除钢板弯曲应力,并提高钢板的平直度,达到用户的要求。

设计中对矫直原理做了详细具体的阐述,对其主要零部件做了校核,对矫直机的力能参数做了计算,同时包括机架、上矫直辊系、下矫直辊系、压下与平衡系统等主要部件的设计。

为了避免矫正时的冲击,压下装置中装有机械式平衡机构,平衡弹簧装在托盘上通过拉杆来平衡上活动横梁的全部重力,并能消除螺母与螺杆直角的窜动间隙。

托盘将全部重力通过推力轴承压到平衡螺母上,而平衡螺母又通过内齿圈与蜗轮螺母联结成同步转动又互不相压的关系。

关键词:板材矫直机,平行辊式,压下与平衡装置目录第1章绪论11.1 设计背景11.2 国内外研究现状、发展动态11.3矫直机的类型31.3.1应用弹塑性弯曲变形进行矫直31.3.2应用弹塑性拉伸变形进行矫直51.3.3利用弹塑性扭转变形进行矫直61.3.4应用轧压原理进行矫直61.3.5应用组合变形进行矫直61.4 平行辊矫直机简介71.4.1平行辊矫直机的矫正过程71.4.2平行辊矫直机的优缺点81.5 设备概况8第2章平行辊矫直机的参数计算112.1 技术参数112.2 结构参数计算112.3 力能参数计算122.31 矫直力与矫直力矩的计算122.32 矫直功率的计算13第3章主要部件设计173.1主传动系统设计173.2下矫直辊系173.3上矫直辊系183.4上下支承辊及调整装置18 3.5压下平衡系统193.6机架213.7导卫装置213.8润滑223.9电控装置223.10结论23第4章主要部件的校核314.1矫直辊的校核计算314.1.1 矫直机矫直扭矩的计算31 4.1.2第三辊弯曲力矩的计算32 4.1.3支反力的确定354.2矫直辊强度的计算364.3 轴承寿命的校核37参考文献- 39 -结束语- 41 -附录42【摘要】电动压下十一辊矫直机的结构特点及组成的简要概述。

【关键词】矫直机;原理;结构特点及组成。

加工件在成型、冷却和运输过程中,由于各种因素的影响,常常会产生形状缺陷。

为了消除这些缺陷,加工件需要在矫直机上进行矫直。

矫直就是使钢材的弯曲部位承受相当大的反向弯曲或拉伸,使该部件产生一定的弾塑性变形,当外力去除后,钢材经过弹塑性回复,然后达到平直。

根据矫直方法和结构特点,矫直机可以分为:压力矫直机;辊式矫直机;管、棒材矫直机;张力矫直机;拉伸弯曲矫直机等。

今天我们主要研究热轧板材的矫直,热轧板材在轧制过程中会产生各种形状缺陷,例如纵向弯曲(波浪形)、横向弯曲、边缘浪形和中间瓢曲以及镰刀弯等。

为了消除这些缺陷,需要在辊式矫直机上对板材进行矫直。

1 用途十一辊矫直机是用来矫直钢板在轧制和热处理过程中产生的弯曲和瓢曲。

2 结构特点及设备组成辊式矫直机原理:加工件在辊式矫直机上通过多个交错排列的辊子,经受多次反复弯曲而得到矫直。

辊式矫直机的特点:不仅可以得到很好的矫直质量,而且大大提高了矫直速度,在现代轧制生产中占据了极其重要的地位。

十一辊矫直机主要由机架装配、接轴定位装置、轨道升降装置、前后导辊、工作辊、支承辊、换辊车装置、上下斜楔调整装置、压下装置、主传动装置等几部分组成。

2.1 机架装配:由左机架和右机架,上下连接横梁等部件组成。

左右机架为铸焊结构的箱形闭式框架,上下连接横梁与左右机架采用预紧螺栓连接,机架是矫直机各部件承装的核心骨架.特点是强度和刚度较好,安装运输不便。

2.2 接轴定位装置:为焊接结构,由两台升降液压缸及托架和导向柱等构成,换辊时由两台液压缸将托架升起托住十一根万向接轴扁头部件,使之准确定位.2.3 下斜楔调整装置:该装置由4台带电机的行星减速机,丝杆,丝母和4组斜楔滑动副组成.该斜楔沿工作辊辊身方向分4排布置,其下端有一弧形自位座,上端与下支承辊轴承座接合,通过电机驱动丝杆推动下斜楔水平移动,该运动与工作辊轴线垂直。

特点是工作辊可整体的升降及辊型的调节,下斜楔调整装置可分别根据调整要求进行调节.2.4 轨道升降装置:该装置由轨道,液压缸等部件组成,换辊时由4台液压缸驱动升降轨道升起与机架外固定轨道接轨,保证辊系顺利拉出拉入.2.5 前后导辊:前后导辊位于上部工作辊的入口和出口侧,与上下工作辊一起进行矫直钢板,前后导辊各由1台交流电机两级蜗轮减速机驱动液压螺丝,可使导辊单独上下升降调整,导辊的平衡为弹簧平衡,导辊上设置位移传感器,进行导辊辊缝的检测与显示,每个导辊均为传动辊.特点是导辊在参与矫直钢板的同时,也起到调整出口钢板的平直性作用。

2.6 工作辊:工作辊分为上下两部分,上部为4根下部为5根,每个工作辊都通过单独的轴承座和蝶形弹簧与支承辊上框架和换辊装置的换辊车体相连,上部4根工作辊可由斜楔机构单独调节开口度,下部5根工作辊可由斜楔机构整体升降调节,以及进行单独辊形调节,轴承采用调心滚子轴承。

特点是辊身心部采用循环水冷却,与传动轴采用扁头连接,以利于换辊需要.2.7 换辊车装置:换辊装置由换辊车体,轮子,托架等部件组成.换辊车体上装有4个车轮。

特点是换辊时将其上固定的辊系托到换辊准备位置,同时作为换辊车使整体辊系能够换出换入矫直机机架.2.8 上斜楔调整装置:由4组斜楔调节机构组成,每个上工作辊均设有一个与工作辊轴线平行的斜楔调整机构。

上斜楔调整装置由带有电机的行星摆线针轮减速机,丝杆及丝母组成.特点是通过支承辊轴承座下面的斜楔移动达到每个上工作辊单独升降调整。

2.9 支承辊:支承辊由上下两部分组成,上部分支承辊由4组斜楔和4组支承辊组成,每组分为4排,两个支承辊将工作辊辊身夹住,每组支承一个工作辊,当由上斜楔调整装置移动斜楔时,每组的支承辊一起上升下降,实现对工作辊辊缝的微调,下支承辊由4组斜楔和4组支承辊组成,沿下工作辊辊身长度上分为4排布置,对一个工作辊由4对支承辊交叉夹持,当调节其中某几个斜楔时实现辊形调节,当全部斜楔同步调节时实现下工作辊的整体升降,斜楔的调整由位移传感器来检测控制.上下支承辊分别装在上下支承辊架内.2.10 换辊液压装置:该装置由液压缸,支座等组成.特点是能快速将整个辊系从矫直机机架中拉出和拉入.2.11 主传动装置:主传动装置由2台直流电动机,分配减速机,十一根万向接轴等组成.用于传动9根工作辊和2根导辊,其中1台主电机轴端装有测速电机和过载保护开关,用于测速及过载保护,万向接轴采用十字头接轴,主传动分配减速机采用硬齿面,机体为焊接结构,齿轮及轴承采用稀油润滑.2.12 压下装置:该装置由2台交流电机,减速机,压下螺丝,螺母,2台平衡液压缸,4台液压垫,活动横梁等部件组成,分别通过减速机传动压下螺丝实现上部辊系的倾动和整体升降,2台电机的同步和单动由电气控制.特点是两台液压平衡缸平衡整个上辊系,消除活动横梁上面各受力件的间隙,4台液压垫设在活动横梁和压下螺丝之间,作为压下保护.当压力过大或卡钢时,通过其上的压力传感器发出信号,快速卸荷使上部矫直辊上抬,从而使矫直机得到保护并消除卡钢事故.设备简图:3 结语该十一辊矫直机功能多,矫直能力强,结构独特适合可逆矫直的要求,且投资小,见效快,增加了该设备的市场竞争力。