应力释放槽对钻杆接头力学性能的影响

焊接应力对杆件影响的控制和消除

浅析焊接应力对杆件影响的控制和消除工程建设项目中钢结构的结构杆件大都由焊接件组成,焊接工作是工程建设的重要工艺,直接关系到工程质量和设备的安全运行,而焊接应力则是影响焊接质量的重要因素。

一、焊接应力的形成焊接件的局部加热,会在焊件上产生不均匀的温度场,使材料产生不均匀的膨胀。

处于高温区域的材料受到周围温度较低、膨胀量较小的材料的限制而不能自由地进行膨胀,于是焊件内出现内应力,使高温区的材料受到挤压,产生局部压缩塑性应变;在冷却过程中,经受压缩塑性应变的材料,由于不能自由收缩而受到拉伸,于是焊件中又出现了一个与焊件加热方向大致相反的内应力场。

另外由于构件受到焊接热循环的作用,使焊缝金属的内部组织发生不同的变化,引起了因金属组织转变而造成体积上的变化,产生相变应力。

除上述两种原因之外,如果焊件被刚性固定或焊件之间相互牵制住,也会在焊接件中产生焊接应力。

在焊接过程中,随时间而变化的内应力为焊接瞬时应力。

焊后当焊件温度冷至常温时,残存于焊件中的内应力则为焊接残余应力。

在实际生产中,焊后焊件中总是存在着一定的残余应力和变形,而应力在一定条件下还影响焊接结构的性能,如强度、刚度、受压时的稳定性,尺寸的准确性及加工精度等。

二、残余应力的影响1.对结构刚度的影响当外载产生的应力为б与结构中某区域的焊接内应力叠加之和达到屈服点бS时,这一区域的材料就会产生局部塑性变形,丧失了进一步承受外载的能力,造成结构的有效截面积减少,结构的刚度也随之降低。

2.对受压杆件的影响当外载引起的压应力与内应力中压应力叠加之和达到бS,这部分截面积就丧失了进一步承受外载能力。

这样就削弱了构件的有效截面积,改变了有效截面积的分布,并使稳定性有所改变。

内应力对受压杆件稳定性的影响大小与内应力的分布有关,特别与远离中性轴那部分截面中的内应力符号和大小有关。

3.对静载强度的影响焊接拉伸内应力对静载材料处于脆性(如低温)状态下危害性很大。

当拉伸内应力和外载所引起的叠加应力超过断裂极限就会导致结构早期破坏。

钻杆失效

三、避免钻杆非正常失效的措施钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。

如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。

钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。

刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。

除旋转向下的运动,同时还有钻杆的各种振动和涡动。

根据钻杆的失效原因分析,钻杆除正常磨损而失效外,钻杆的非正常失效原因可分为为两个方面:工人操作原因和钻杆自身质量原因。

因此,我们可以从提高钻杆质量和规范操作两方面来避免钻杆非正常失效。

1.提高钻杆质量(1)钻杆材料选择:为适应钻杆的受力分析,钻杆杆体应有较高的抗拉强度、较好抗弯性能和较好的冲击韧性。

杆体材料应选择中碳合金结构无缝钢管,合金元素中应含有较多的Cr、Mo等元素以提高材料的抗拉强度和冲击韧性,含有Mn、Si等元素以提高材料的弹性(即抗弯性能)。

有时还含有微量的B、V等元素以提高材料的淬透性。

常用的杆体材料有:36Mn2V、35CrMo、42MnMo7、35CrMnSi、45MnMoB等。

用于杆体的无缝钢管的壁厚均匀度和轧制缺陷也是影响钻杆质量的重要因素。

如轧制的钢管壁厚均匀情况严重,当钻杆较大的扭力作用时,容易在壁厚较薄处纵向裂开。

有的钢管有重皮、气孔等缺陷,钻杆易从此处产生应力集中断裂或刺漏。

钻杆接头受力最为复杂,接头材料须有很高综合机械性能。

钻杆接头多采用35CrMo或42CrMo.30CrMnSiA棒料制造,但经过锻造的接头材料能大大提高其综合机械性能。

(2)加工工艺选择:目前国内钻杆从加工工艺分主要有整体锻造钻杆(简称整体钻杆)、镦粗+摩擦焊钻杆(简称镦焊钻杆)和单纯摩擦焊钻杆(简称摩擦焊钻杆)。

钻杆螺纹结构优化与有限元模拟

钻杆螺纹的结构优化与有限元模拟程立摘要:钻杆螺纹破坏的主要原因是钻杆所受的交变载荷大,产生了较大的应力集中。

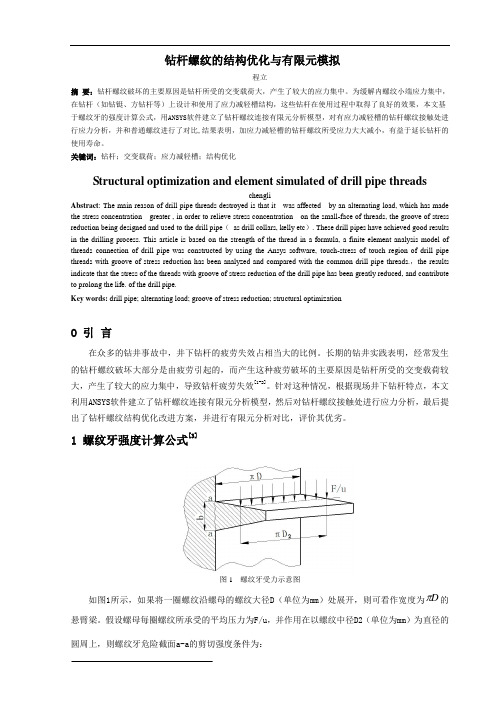

为缓解内螺纹小端应力集中,在钻杆(如钻铤、方钻杆等)上设计和使用了应力减轻槽结构,这些钻杆在使用过程中取得了良好的效果,本文基于螺纹牙的强度计算公式,用ANSYS软件建立了钻杆螺纹连接有限元分析模型,对有应力减轻槽的钻杆螺纹接触处进行应力分析,并和普通螺纹进行了对比,结果表明,加应力减轻槽的钻杆螺纹所受应力大大减小,有益于延长钻杆的使用寿命。

关键词:钻杆;交变载荷;应力减轻槽;结构优化Structural optimization and element simulated of drill pipe threadschengliAbstract: The main reason of drill pipe threads destroyed is that it was affected by an alternating load, which has made the stress concentration greater , in order to relieve stress concentration on the small-face of threads, the groove of stress reduction being designed and used to the drill pipe(as drill collars, kelly etc). These drill pipes have achieved good results in the drilling process. This article is based on the strength of the thread in a formula, a finite element analysis model of threads connection of drill pipe was constructed by using the Ansys software, touch-stress of touch region of drill pipe threads with groove of stress reduction has been analyzed and compared with the common drill pipe threads.,the results indicate that the stress of the threads with groove of stress reduction of the drill pipe has been greatly reduced, and contribute to prolong the life. of the drill pipe.Key words: drill pipe; alternating load; groove of stress reduction; structural optimizationO 引言在众多的钻井事故中,井下钻杆的疲劳失效占相当大的比例。

钻杆及其接头的早期失效分析与措施研究

钻杆及其接头的早期失效分析与措施研究[摘要]钻杆失效表现在三个方面:本体断裂、刺漏、钻杆螺纹处失效。

本文将分析并探讨钻杆及其接头的早期失效类型、失效形式、失效原因,并且根据分析原因去寻找应对的方法以及预防的办法。

通过设计优化的钻杆结构,提升钻杆质量,使钻杆失效事故发生的概率下降。

[关键词]分析原因钻杆失效优化设计预防措施钻具0前言失效分析是分析判断材料的失效模式、性质、原因、研究失效事故处理方法和预防再失效的技术活动与管理活动,是一种科学的分析方法。

本文将对钻杆失效进行分析。

钻杆很容易受到磨损以及腐蚀等问题的影响从而引发失效事故。

而仅仅是在我们国家的油田之中发生的钻杆失效事故就多达数百起,钻杆失效不仅会造成极大的经济财产的损失,并且常常影响到工程的进度,后果十分严重。

失败乃是成功之母,通过研究钻杆失效,推进提高钻杆质量以及加强研究钻杆的使用和管理,尽量避免失效事故。

1失效类型分析在钻进过程中的受力繁杂,不仅仅是拉力,还有各种应力,因此失效的种类十分复杂,环境也很苛刻,井下的介质之中还包含有一些具有腐蚀性质的液体,而钻具运转起来后会促使钻杆与井壁之间产生高频率的撞击以及摩擦。

钻杆失效的类型种类繁多,主要可以概括为三大类型:断裂失效或者是刺穿失效;表面受损以及过量变形。

断裂或者是刺穿失效在失效事故比较常见,疲劳以及腐蚀等因素是罪魁祸首。

而腐蚀也极易造成表面受损,机器磨损也是表面受损。

当所受到的应力超过钻杆能承受的极限的是,则会引起过量变形[1]。

1.1断裂失效①过载断裂:如“鳖钻时的钻柱体断裂”,“钻杆遇卡提升时焊缝热影响区的断裂”。

②氢脆断裂:金属中的氢含量过多时,材料在拉力和应力的作用下很容易产生氢脆。

很多人不知道,由硫化氢和盐酸引起的钻柱应力腐蚀断裂也是由于氢的作用造成的。

③应力腐蚀断裂:如“钻杆接触某些腐蚀介质时的应力腐蚀开裂”,“钻柱在含硫油气井中工作时的硫化物应力腐蚀断裂”。

④低应力脆断:此类失效在钻杆失效中占了很大的比例,是最危险的断裂方式之一。

平板封头与筒体连接应力释放槽结构分析与优化

平板封头与筒体连接应力释放槽结构分析与优化赵福海;高炳军;史丽婷;董俊华【摘要】对平板封头与筒体连接应力释放槽结构进行了有限元分析,根据压力容器分析设计观点对结构的安定性进行了评价,发现有些情况下需开设一定尺寸的应力释放槽才能使结构满足安定性要求,而有些情况下仅需做结构对接开槽即可满足安定性要求,据此可确定是否开设应力释放槽的分界线.此外,分析表明,有些情况下即使开设应力释放槽也不能使结构满足安定性要求,此时需首先加强筒体,据此可确定是否需要加强筒体的分界线.通过参数化计算,得到了需开设应力释放槽及需加强筒体的结构参数区域.对需要开设应力释放槽的结构,探讨了应力释放槽圆弧半径以及开槽深度对薄膜加弯曲应力强度以及最大应力强度值的影响,提出应力释放槽横截面积最小、薄膜加弯曲应力强度水平系数最小以及应力强度幅水平系数最小3种优化方案.利用ANSYS的APDL及OPT模块,采用参数扫描及函数逼近法,以应力释放槽横截面积最小为优化目标,以薄膜加弯曲应力强度水平系数及应力强度幅水平系数小于1为约束条件,对应力释放槽的圆弧半径及深度进行了优化计算,给出了最优开槽尺寸,可供此类结构的设计参考.%Stress of flat head and cylinder connection with stress relief groove was analyzed with FEM,in which the shakedown property was evaluated from the viewpoint of design by analysis.It is found that structures with some configuration need stress relief groove (SRG) to meet the shakedown requirement,while butt connection groove is sufficient for shakedown requirement of other configuration.Partition line for stress relief groove may be accordingly determined.In addition,stress relief groove is not enough to meet the shakedown requirement for some configurations,in which the connectedcylinder must be integrally reinforced.Partition line for cylinder reinforcement may be accordingly determined.The Partition lines for both the stress relief groove and the cylinder reinforcement worked out by parametric study.For structures in need of stress relief groove,effect of the groove radius and depth on the membrane plus bending stress intensity and maximum stress intensity was investigated.And three optimization schemes were suggested,namely minimum of the stress relief groove cross section area,minimum of the membrane plus bending stress intensity and minimum of the maximum stress intensity.With the aid of APDL and OPT,the design variable sweep and function approximation method was used to optimize the stress relief groove,in which the stress relief groove cross section area was taken as objective,the membrane plus bending stress intensity and the maximum stress intensity smaller than 1 as constraints.The optimal groove radius and depth were worked out,which may be referenced for reasonable design of such kind of structures.【期刊名称】《河北工业大学学报》【年(卷),期】2017(046)001【总页数】7页(P87-93)【关键词】平板封头;应力释放槽;安定性;分析设计【作者】赵福海;高炳军;史丽婷;董俊华【作者单位】河北省锅炉压力容器监督检验院,河北石家庄050061;河北工业大学化工学院,天津300130;河北工业大学化工学院,天津300130;河北工业大学化工学院,天津300130【正文语种】中文【中图分类】TH49;TE903为了降低边缘应力,压力容器中较厚的平板封头与筒体连接时往往需开设应力释放槽.是否开设应力释放槽取决于平板封头与筒体连接区的应力状况,从分析设计角度而言,无论是一次应力还是二次应力,均应满足强度条件要求.尽管弹性分析表明厚圆平板与筒体连接区的最大边缘应力仅为筒体薄膜应力的2.05倍[1],但由于一定厚度的筒体会约束平板封头的转角,使得封头与筒体连接区的应力有相当一部分是一次弯曲应力,从而造成连接区的薄膜加弯曲应力强度值大大增加,以致不能满足安定性条件.此外,当结构承受疲劳载荷时,应力释放槽有利于缓解结构承载截面尺寸的突变,改善结构的局部不连续特征,降低连接区的最大应力,使结构满足疲劳强度条件的要求.虽然Reinhard Preiss[2]、Bogdan and Adam[3]对平板封头应力释放槽结构进行了分析与优化,但仅考察了结构的最大应力,缺乏对结构的安定性评价.笔者拟从分析设计观点出发,对平板封头与筒体连接区的应力释放槽结构进行分析,确定开设应力释放槽的条件,对需开设应力释放槽的结构优化应力释放槽的结构尺寸,为此类结构的合理设计提供依据.对图1所示平板封头与筒体连接结构进行讨论,假定材料为Q345R,其弹性模量为2×105MPa,泊松比为0.3,屈服极限为282 MPa,设计应力强度Sm为188 MPa.1.1 平板封头及筒体厚度的确定根据文献[4],平板封头的厚度按式(1)确定.式中:Dc为平板封头计算直径,对于图1所示结构,Dc可取为筒体的内径Di;K为结构特征系数,与封头筒体间的连接形式、筒体的有效厚度与计算厚度之比δe/δ有关,可从文献 [4]查图得到;Pc为计算压力.筒体的计算厚度δ按式(2)确定分析表明[5],应力释放槽不会明显改变结构的极限承载能力,应力释放槽深度不同,结构在极限状态塑性铰的位置不同,通常塑性铰的位置位于过渡圆弧与筒体直边连接位置,但当应力释放槽很深,以致于开槽最深位置处平板封头的厚度接近筒体的厚度,则会在筒体侧及平板封头侧同时出现塑性铰,通常把这一开槽深度规定为极限开槽深度[6].为此,对于按式(1)及式(2)确定厚度的平板封头及筒体,可认为结构的一次应力满足强度要求,即不会发生总体及局部塑性垮塌.但结构的一次加二次应力是否能满足安定性要求以及最大应力是否满足疲劳强度要求,尚需利用有限元法进一步考察.1.2 有限元模型仅考虑内压作用,可采用轴对称有限元模型[7-9](图2),其中筒体长度远大于边缘应力衰减长度,对称面施加对称约束,筒体端部施加轴向位移约束,内壁施加内压Pc.采用ANSYS软件的PLANE42单元进行网格剖分,并设定轴对称选项,网格剖分情况如图2 b)所示.1.3 有限元计算结果Di=1 000 mm、t1=10 mm、t2=66 mm、r=10 mm、h1=10 mm时,结构在3.72 MPa下的应力强度云图如图3所示,最大应力强度值(731.884 MPa)发生在应力释放槽的过渡圆弧与直边连接区附近,网格加密1倍,最大应力强度值位置不变,应力强度值为753.446 MPa,变化量小于5%,可见所采用网格密度满足数值计算精度要求[10].在应力释放槽过渡圆弧与筒体直边连接区沿筒体壁厚方向设置应力线性化处理[11]路径,获取局部薄膜加弯曲应力强度SIV,作为该结构安定性评价的依据[12].值得注意的是,应力线性化处理路径要在应力释放槽过渡圆弧与筒体直边连接区设定多条,因为具有SIV最大值的路径并不一定通过最大应力强度点,分析表明,当最大应力强度位于过渡圆弧上,具有SIV最大值的路径通常位于应力释放槽过渡圆弧与直边筒体交界位置(图4).而当应力释放槽深度较浅,最大应力强度值出现在直边筒体上,具有SIV最大值的路径通常通过最大应力强度点.结构安定性的应力强度评定条件为为了衡量SIV,设定如下应力强度水平系数[13]当结构只有压力脉动循环时,循环应力强度幅Sa可根据结构的最大应力强度值Smax确定,即式中E与Et分别为材料在常温及设计温度下的弹性模量,此处取两者相等.疲劳强度条件为式中SN为疲劳寿命为N时材料所允许的应力强度幅.为了衡量Sa,设定如下应力强度幅水平系数此处,为了便于分析讨论,取疲劳寿命为1 000次,SN=572 MPa.对于上述算例,β=0.877,γ=0.64.为了满足平板封头与筒体的对接要求,也常常在平板封头的端部开浅槽(图5),称为结构对接开槽,这种开槽并不以降低边缘应力为目的.以开槽深度5 mm为准探讨不同结构参数下平板封头与筒体连接区的应力强度水平系数β(图6),由图6可见,对于某一压力等级(即δ/Ri)的平板封头与筒体连接结构,当筒体的有效厚度与计算厚度之比δe/δ小于某一值时,结构应力强度水平系数β会大于1,不能满足安定性要求.显然,对于这些结构开设应力释放槽,降低应力强度水平系数β是必要的.而当筒体的有效厚度与计算厚度之比δe/δ大于某一值时,结构应力强度水平系数β会小于1,结构满足安定性要求,此时仅做结构对接开槽即可.据此可确定是否需要开设应力释放槽的分界线如图7所示.而结构对接开槽时,平板封头与筒体连接区的应力强度幅水平系数γ(图8)变化规律要比应力强度水平系数β复杂的多,对于较小δe/δ,δ/Ri越大γ值越大,相同的δ/Ri下,一般δe/δ越小γ值越大,但有些δ/Ri下,γ值随δe/δ会有起伏波动.这种起伏波动取决于结构的边缘应力特征及峰值应力特征,边缘应力与筒体和封头的刚度差异及变形协调有关,而峰值应力与截面尺寸突变有关,两者共同作用造成了应力强度幅水平系数γ的起伏波动.而经过应力线性化处理后的应力强度水平系数β则无此波动跳跃,说明峰值应力特征对应力强度最大值的影响较大.而疲劳设备通常需要平板封头与筒体有圆滑的过渡,一般不采用这种对接方式,因此不便根据这种对接开槽结构应力强度幅水平系数γ的变化规律确定是否开设应力释放槽.然而,并不是所有结构都能通过开设应力释放槽就能使β值降低到小于1,图9a)给出的是δ/Ri=0.006、δe/δ=1.2时不同开槽半径及开槽深度下结构的β值,当开槽半径为10 mm、开槽深度系数h1/(t2-t1-r)为0.625时,β值最低(1.022),仍不能满足安定性要求.这是由于当筒体较薄时筒体对平板封头的支承能力有限,筒体在约束平板封头转动时造成的一次弯曲应力已很大,叠加上二次应力后使得应力强度水平系数β居高不下,只有增加筒体厚度(即提高δe/δ值)才有可能使结构的β值减小到1,图9b)给出的是δ/Ri=0.006、δe/δ=1.4时不同开槽半径及开槽深度下结构的β值,当开槽半径为10 mm、开槽深度系数为0.625时,β值最低,可减小到0.982.通过试算可确定δe/δ的临界值,只要小于该δe/δ值,将无法通过开设应力释放槽的方法使结构满足安定性要求.据此确定的分界线如图7所示,此线以下的区域需在封头连接区加强筒体,采用图10所示结构.对于需要开设应力释放槽的结构,并不是应力释放槽圆弧半径越大、深度越深越好,这与δe/δ值、开槽圆弧半径r以及开槽深度等诸多因素有关.图11给出的是δ/Ri=0.006时,其它几组δe/δ下结构的β及γ值,对于较小的δe/δ值,偏小的开槽圆弧半径下,β值会随开槽深度的增加先降后升,偏大的圆弧半径下,β值会随开槽深度的增加而增加.对于较大的δe/δ值,偏小的圆弧半径下,β值会随开槽深度的增加单减,偏大的圆弧半径下,β值会随开槽深度的增加单增,居中的圆弧半径下,β值会随开槽深度的增加先减后增.疲劳应力强度幅系数γ具有与β相似的特征,不再赘述.应力释放槽的优化尺寸取决于优化数学模型,目标函数不同、约束条件不同得到的优化结果不同[14].应力释放槽优化需考虑的因素既应包括结构的应力强度水平,也应包括应力释放槽的加工费用.可给出的优化方案有如下3种:1)应力释放槽横截面积最小设计变量:r∈[10,20],h1∈[r-5,t2-t1-r];约束条件:β≤1,γ≤1;目标函数:f(r,h1)=Ag,Ag为应力释放槽截面积.2)应力强度水平系数β最低设计变量:r∈[10,20],h1∈[r-5,t2-t1-r];约束条件:γ≤1;目标函数:f(r,h1)=β.3)应力强度幅水平系数γ最低设计变量:r∈[10,20],h1∈[r-5,t2-t1-r];约束条件:β≤1;目标函数:f(r,h1)=γ利用ANSYS的APDL(ANSYS parametric design language)及优化模块OPT(Optimization tools),采用变量扫描及函数逼近法进行优化计算[15].此处仅给出第1种优化方案得到的优化结果(图12),由图可见,相同δ/Ri时,δe/δ越小,最优应力释放槽深度系数越大;相同δe/δ时,δ/Ri越小,最优应力释放槽深度系数越大.1)对平板封头与筒体连接应力释放槽结构进行了有限元分析,根据压力容器分析设计观点对结构的安定性进行了评价,发现有些情况下开设应力释放槽是必要的,而有些情况下单靠开设应力释放槽是不够的,需首先加强筒体.通过参数化计算确定了需开设应力释放槽及需加强筒体的结构参数区域.2)对需要开设应力释放槽的结构,探讨了应力释放槽圆弧半径以及开槽深度对薄膜加弯曲应力强度以及最大应力强度值的影响,提出了3种优化方案,即应力释放槽横截面积最小、薄膜加弯曲应力强度水平系数β最低以及应力强度幅水平系数γ最低.以应力释放槽横截面积最小为优化目标,以薄膜加弯曲应力强度水平系数β及应力强度幅水平系数γ小于1为约束条件,对应力释放槽的圆弧半径及深度进行了优化计算,给出了最优开槽尺寸.【相关文献】[1]郑津洋,董其武,桑芝富.过程设备设计[M].第3版.北京:化学工业出版社,2010:37-38.[2]Reinhard Preiss.Stress concentration factors of flat end to cylindrical shell connection with a fillet or stress relief groove subjected to internal pressure [J].Int J Pres Ves and Piping,1997,73:183-190.[3]Bogdan Szybinski,Adam Wroblewski.Parametric optimisation of stress relief groove shape in flat ends of boilers[J].J Strain Analysis,2011,47(1):55-63.[4]全国锅炉压力容器标准化技术委员会.JB 4732—95,钢制压力容器——分析设计标准[S].北京:新华出版社,2005.[5]郭丽丽,史丽婷,高炳军.平板封头与筒体连接区应力释放槽深度的探讨[J].河北工业大学学报,2013,42(3):43-46.[6]European Committee for standardization.EN 13445:2009,Unfired PressureVessels[S].London:British Standards Institution,2009.[7]Mackenzie D,Boyle J T.A computational procedure for calculating primary stress forthe ASME B&PV code[J].ASME J Pressure Vessel Technol,1994,116:339-344.[8]LU MingWan,CHEN Yong,LI JianGuo.Two-step approach of stress classification and primary structure method[J].ASME J Pressure Vessel Technol,2000,122:2-8.[9]Bingjun Gao,Xiaohui Chen,Xiaoping Shi,et al.An approach to derive primary bending stress from finite element analysis for pressure vessels and applications in structural design[J].ASME Trans Journal of Pressure Vessel Technology,2010,132(6):061101-1-8.[10]陆明万,徐鸿.分析设计中若干重要问题的讨论(1)[J].压力容器,2006,23(1):15-19.[11]陆明万,徐鸿.分析设计中若干重要问题的讨论(2)[J].压力容器,2006,23(2):28-32.[12]王艳,朱瑞林.不带过渡段的圆锥壳体与圆筒连接时的强度研究[J].机械工程学报,2004,40(1):78-84.[13]高炳军,杜雅飞,刘鸿雁,等.准等强度原则下压力容器不连续区的优化设计[J].机械强度,2006,28(3):438-441.[14]徐中明,徐小飞,万鑫铭,等.铝合金保险杠防撞梁结构优化设计[J].机械工程学报,2013,49(8):136-142.[15]余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2007.。

钻杆和接头的使用可不是你想的那么简单哦(一)

一.振动、弯曲磨损

钻杆柱达到临界转速时,会时钻杆发生振动,这个振动往往会造成钻杆弯曲、过度磨损、迅速损伤和疲劳破坏。特别是钻杆发生两种类型振动(波节振动与弹簧摆型振动)重合时最为不利。临界转速随钻具的长度、钻具尺寸、钻铤尺寸和井眼大小而变化。

二.拉伸破坏

拉伸破坏常发生在提拉被卡的钻杆过程中。当上提拉力超过屈服点时,在钻杆壁的最弱部分或最小断面处,会发生“细脖子”变形。如果上提拉力超过刚才的极限强度,则钻杆将被拉断。拉伸破坏一般发生在钻柱的上部。因为上部钻具既要承受压力,又要承受钻柱的重量。

决定疲劳破坏的数值有:在钻杆弯曲处,钻杆承受的拉力负荷;钻孔弯曲的严重程度;每段钻杆在钻孔弯曲处的重复应力次数;钻杆的尺寸及钢材性能。由于钻杆所承受的额拉力大小是疲劳破坏的关键,所以在深井中,上部的钻孔弯曲往往成为疲劳破坏的因素。应该指出,只要钻杆通过了钻孔弯曲处,即使拉力被消除了,积累疲劳损坏还是存在的,因此如果重复几次通过钻孔弯曲处,就有可能会使钻杆发生疲劳破坏。同样要看到,一根钻杆在某一井内即使没有发生事故,但有可能已经受到损伤。因此。当它再用于同一口井或其他井时,虽然把它接在钻柱顶部,即使作用于钻杆上的弯曲应力是在额定数值内,也可能使它无法承受,以致造成事故。

(5)卡瓦伤痕 转盘卡瓦一般不会在钻杆上留有损坏性的伤痕。但是如果卡瓦牙的加工不良,或操作不善,卡瓦牙会咬伤钻杆。

(6)地层和井内破碎金属对钻具表面的切割凹口 钻具在井内旋转,表面会与坚硬的井壁地层相擦,以至留下圆周刻痕。这种刻痕往往呈三角形,在钻杆和钻铤上均为常见。

3、腐蚀疲劳破坏

这种破坏是目前使钻杆早起破坏的普遍原因。腐蚀可能以各种或数种综合的破坏形式(侵蚀、磨坏、疲劳)造成极为严重的破坏。有时,几种腐蚀形式会同时发生,但是一般说来,总是有一种腐蚀形式成为主要破坏原因。

钻杆管体加厚消失端失效分析及预防

钻杆管体加厚消失端失效分析及预防摘要:钻杆在井下使用过程中的交变应力导致在钻杆加厚消失附近管体内外表面的高应力,是钻杆产生疲劳裂纹致使刺漏失效的原因。

虽然,高应力是加厚消失端附近管体刺漏失效的致命弱点,但并不是所有钻杆在使用中都一定会要在高应力下失效。

失效之前的诱发因素,才是促使它失效的主要原因。

根据十几起钻杆刺漏失效事故,分析统计出影响钻杆管体加厚消失端失效的因素,提出了防止这种失效的相应措施。

关键词:钻杆接头加厚消失端刺漏抗扭强度耐磨带预防措施一、前言2007年1-5月份,钻杆管体刺漏现象突然猛增,由过去的平均每年发生1-2起,突增到2007年上半年就有十几起。

这些刺漏失效的钻杆在规格上以5寸为主,材质上有G105的,也有S135的;在管体内壁涂层上:有内涂层钻杆,也有非内涂层钻杆;在投入使用的时间上:有1995-2000年间的进口钻杆,也有2001-2005年间的国产钻杆,还有从新疆、陕北拉回的一批无厂家,无投入时间的钻杆;在作业区块上:有河南油田钻井队承钻的额尔多斯区块,也有本油田的泌阳区块。

针对这十几起钻杆刺漏失效事故,我们对鄂尔多斯区块打井的40505钻井队刺漏的11根S135内涂层钻杆和45761钻井队在苏东52-61#刺漏的7根S135内涂层钻杆;对泌阳区块32620钻井队B318#、B325#刺漏的7根G105非内涂层钻杆情况进行了调查,并对事故的原因进行分析。

二、失效钻杆的基本情况及特征(一)鄂尔多斯钻杆刺漏情况及特征2007年1月4日。

在鄂尔多斯承钻的40505钻井队送回11根管体刺漏的S135内涂层钻杆,其刺漏部位均为钻杆加厚消失端附近,离吊卡台肩300-500mm处,刺漏孔为15-40mm不规则孔洞,孔洞周边为泥浆刺痕。

经检验,这11根钻杆其接头外径磨损已小于152mm降至三级的就有7根,投入使用的年限为1999年-2001年,生产厂家是国X厂。

2007年5月25日,在鄂尔多斯区块承钻的45761钻井队,在苏东52-64#发生刺漏失效S135内涂层钻杆7根,该井完井井深3041米。

应力释放槽对钻杆接头力学性能的影响

肩 转 角处 开 应 力释 放 槽也 可有 效 改善 接 头 的应 力 分 布 , 效 果 与公 扣 、 扣 台肩 转 角处 均开 应 力释 放 槽 相 比稍 差 。 但 母 关键 词 : 杆 接 头 ; 力分 析 ; 力释 放 槽 ;有 限 元 法 钻 应 应

1 钻 杆接 头 的弹 塑 性有 限元 模 型

钻 杆 由 接 头 处 的 螺 纹 连 接 , 扣 与 母 扣 的接 公 触 面是一 个 空 间 螺 旋 曲 面 , 且 钻 杆 接 头 受 力 较 而

公扣台宿转 角处

1 1 有 限元 模 型 .

笔 者 以 1 7 0mm 双 台肩 钻杆 接 头为 计算 模 2 . 型( 图 1, 见 ) 主要 参 数 为 : 加厚 处 外径 l 8 2 6 . 8mm;

袁 鹏 斌 陈 锋 王 秀梅

( .上 海 海 隆 石 油 管材 研 究 所 , 海 1 上 2 0 4 ; .上 海 市应 用数 学 和 力 学 研 究所 ( 海 大 学 ) 上 海 09 9 2 上 , 20 7 ) 0 0 2

摘 要 : 杆 接 头是 钻 柱 最 薄 弱 的 环 节 , 钻 进 过 程 中极 易 失 效 。 采 用 有 限元 分 析 方 法 对 钻 杆 接 头 的 应 力特 钻 在 征 进 行 了分析 , 果表 明 , 结 密封 面 处接 触 压 力分 布 不 均和 啮 合 大 端 第 一 螺 纹 牙 处 应 力 集 中是 影 响 钻 杆 接 头 力 学性 能 的主要 因素 。在 公 扣 、 扣 台肩 转 角 处 开应 力释 放 槽 可 以有 效 改善 钻 杆接 头的 应 力分 布 , 低 应 力峰 值 , V Y Mi s 母 降 使 OI s e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应力释放槽对钻杆接头力学性能的影响

袁鹏斌;陈锋;王秀梅

【摘要】钻杆接头是钻柱最薄弱的环节,在钻进过程中极易失效.采用有限元分析方法对钻杆接头的应力特征进行了分析,结果表明,密封面处接触压力分布不均和啮合大端第一螺纹牙处应力集中是影响钻杆接头力学性能的主要因素.在公扣、母扣台肩转角处开应力释放槽可以有效改善钻杆接头的应力分布,降低应力峰值,使von Mises应力和接触压力分布更加均匀,有利于提高钻杆接头的承载能力和密封性能.此外,仅在公扣台肩转角处或母扣台肩转角处开应力释放槽也可有效改善接头的应力分布,但效果与公扣、母扣台肩转角处均开应力释放槽相比稍差.

【期刊名称】《石油钻探技术》

【年(卷),期】2010(038)003

【总页数】4页(P32-35)

【关键词】钻杆接头;应力分析;应力释放槽;有限元法

【作者】袁鹏斌;陈锋;王秀梅

【作者单位】上海海隆石油管材研究所,上海,200949;上海市应用数学和力学研究所(上海大学),上海,200072;上海市应用数学和力学研究所(上海大学),上海,200072【正文语种】中文

【中图分类】TE921+.2

钻杆是用于传递动力、输送钻井液的主要工具,钻杆失效事故往往给油田带来巨大

的经济损失。

统计分析表明,65%的钻柱失效事故发生在钻杆接头部位[1]。

钻杆

接头在使用中的应力分布状态直接决定了钻杆的连接强度和密封性能等。

因此,对钻杆接头的应力分布规律进行分析,是提高钻杆使用性能的关键。

1 钻杆接头的弹塑性有限元模型

钻杆由接头处的螺纹连接,公扣与母扣的接触面是一个空间螺旋曲面,而且钻杆接头受力较复杂,除了传递转盘的扭矩外,还受到拉力(主要由钻杆自重引起)、内压力(主要由钻井液引起)等载荷的作用。

钻杆接头的受力分析涉及材料非线性、几何非线性和复杂接触摩擦状况等非线性问题[2],建立完整而精确的数学模型,求解

析解是非常困难的。

因此,笔者采用有限元法分析钻杆接头的受力情况。

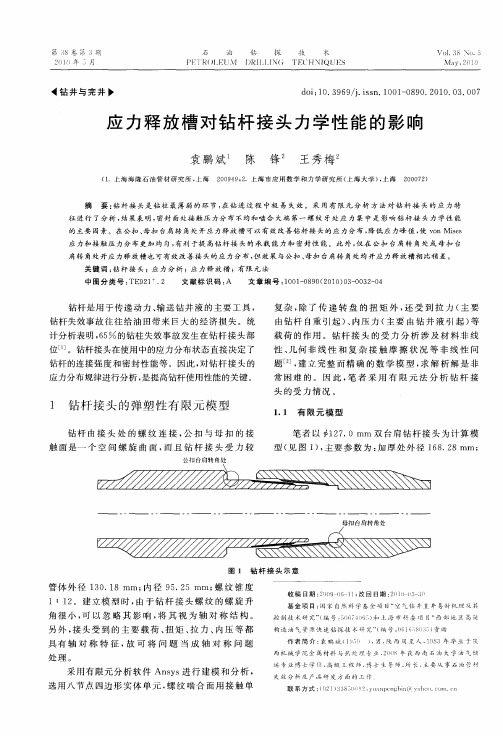

1.1 有限元模型

笔者以φ 127.0 mm双台肩钻杆接头为计算模型(见图1),主要参数为:加厚处外径168.28 mm;管体外径130.18 mm;内径95.25 mm;螺纹锥度1∶12。

建

立模型时,由于钻杆接头螺纹的螺旋升角很小,可以忽略其影响,将其视为轴对称结构。

另外,接头受到的主要载荷、扭矩、拉力、内压等都具有轴对称特征,故可将问题当成轴对称问题处理。

图1 钻杆接头示意

采用有限元分析软件Ansys进行建模和分析,选用八节点四边形实体单元,螺纹

啮合面用接触单元划分,接触类型为面面接触。

螺纹连接属于应力集中较高的零件,在划分网格时要注意单元的疏密程度。

在应力梯度变化较大的部位(螺纹牙处)网格应该足够密,而在应力梯度变化较小的部位(管体),为减小计算量,网格应划分得相对稀疏。

模型的有限元单元划分如图2所示。

图2 有限元网格划分

力学模型如图3所示(y轴沿钻杆轴线向上方向),其中公扣端面施加轴向位移约束,

母扣端面施加150 MPa的轴向拉伸载荷(相当于927.4 kN的轴向拉伸载荷),接

头外表面施加径向位移约束,接头内表面施加50 MPa的压力。

图3 力学模型

1.2 材料的力学参数

钻杆接头所用材料为37CrMnMoA,系各向同性弹塑性材料,材料的应力-应变曲线采用理想弹塑性模型,取弹性模量为2.06×105 MPa,屈服强度为827.4 MPa,泊松比为0.29,摩擦因数为0.02。

2 钻杆接头的应力分析

2.1 无应力释放槽钻杆接头的应力分析

根据流体力学,流体通过间隙时产生的局部阻力取决于间隙的截面积和泄露路径的长度。

因此,密封设计时应尽量满足以下两个条件[3]:1)接触压力尽可能大(接触

压力应该小于材料的屈服强度),以使泄露路径的面积较小;2)接触面积尽可能大,以使泄露路径的长度较长。

根据材料力学,材料开始发生塑性变形时应力必须满足一定的条件,即满足一定的屈服准则。

在有限元分析中,钻杆钢材弹塑性屈服的判断依据为von Mises屈服

准则,即材料力学中的第四强度理论[4],其等效应力σi为:

(1)

式中,σ1、σ2、σ3为主应力。

当等效应力σi达到材料的屈服强度时,说明材料在该工况下进入塑性状态。

结构

设计时,应该尽可能使应力分布均匀,以降低结构的最大von Mises应力,最大

限度地发挥材料的性能。

钻杆接头在轴向拉伸载荷和内压的作用下,产生的接触压力如图4所示,von Mises应力如图5所示。

图4 HL30无应力释放槽时的接触压力

图5 HL30无应力释放槽时的von Mises应力

从图4可以看出,密封面上接触压力分布极不均匀,应力主要集中在公扣台肩转角处,密封面的大部分区域接触压力几乎为零,这样的应力分布不利于钻杆接头的密封。

此外,啮合大端第一个螺纹牙处接触压力较大,在极端载荷作用下很容易超过材料的屈服强度,影响钻杆接头的正常使用。

从图5可以看出,啮合大端第一个螺纹牙处应力集中严重,啮合小端、台肩转角等处也发生了一定程度的应力集中,而管体部分的应力却较小,这与高学仕等[5]的理论分析基本吻合。

这种载荷分布不合理,应力集中处的材料过早地进入屈服状态,而应力较小处的材料性能得不到充分发挥。

2.2 带应力释放槽钻杆接头的应力分析

从以上分析可知,钻杆接头受力时存在的主要问题是应力分布不均匀。

为了缓解应力集中,增大密封面处的接触面积,尝试在台肩转角处开一个应力释放槽。

为对应力释放槽的作用有一个明确的认识,笔者对以下3种情况的钻杆接头应力状态进行了分析:1)公扣台肩转角处、母扣台肩转角处均开应力释放槽;2)公扣台肩转角处开应力释放槽、母扣台肩转角处不开应力释放槽;3)母扣台肩转角处开应力释放槽、公扣台肩转角处不开应力释放槽。

对上述3种情况下的钻杆接头进行有限元模拟,将3种情况下钻杆接头应力特征与无应力释放槽时的钻杆接头应力特征进行了对比,结果见表1。

表1 各种情况下最大接触压力和最大von Mises应力对比应力释放槽位置最大接触压力/MPa最大vonMises应力/MPa无应力释放槽308.776811.277公扣、母扣台肩转角195.772690.493公扣台肩转角225.470712.844母扣台肩转角228.171713.481

从表1可以看出,在台肩转角处开应力释放槽可以有效改善接头的应力状态:其

中在公扣、母扣台肩转角处均开应力释放槽效果最明显,最大von Mises应力可降低14.9%,最大接触压力可降低36.7%;仅在公扣台肩转角处开应力释放槽与仅在母扣台肩转角处开应力释放槽其效果相似,效果比在公扣、母扣台肩转角处均开应力释放槽稍差。

为了进一步了解在台肩转角处开应力释放槽对接头接触压力分布的影响,对3种情况下的接触压力分布进行了分析,结果见图6~8。

图6 公扣、母扣台肩转角处均开应力释放槽时的接触压力

图7 仅在公扣台肩转角处开应力释放槽时的接触压力

图8 仅在母扣台肩转角处开应力释放槽时的接触压力

从图6可以看出:在公扣、母扣台肩转角处开应力释放槽可以使接头的接触压力分布均匀,密封面上的接触压力不再集中在公扣台肩转角处,而是比较均匀地分布在整个密封面上,大大增大了接触面积,有利于接头密封;啮合大端第一螺纹牙处的接触压力大大降低,从原来的308.776 MPa降至195.772 MPa,降幅达36.6%,这样的压力分布状态可以有效提高接头的抗极端载荷能力。

从图7、8可以看出,仅在公扣或母扣台肩转角处开应力释放槽都可有效改善接头的压力分布,但与公扣、母扣台肩转角处均开应力释放槽时的接触压力分布相比,仅在公扣或母扣台肩转角处开应力释槽时的接触压力分布稍显不均匀,但总体趋势相差不大。

3 结论

1) 钻杆接头在拉力、内压作用下密封面处的接触压力分布极不均匀,主要集中在台肩转角处,不利于接头密封。

此外,啮合大端第一个螺纹牙处接触压力过大,降低了接头的抗极端载荷能力。

2) 钻杆接头在拉力、内压作用下von Mises应力分布极不均匀,啮合大端第一个螺纹牙处应力集中严重,不利于材料性能的充分发挥。

3) 在台肩转角处开应力释放槽不但可以有效缓解接头的应力集中,使von Mises

应力的分布更加均匀,提高接头的承载能力;还可以使密封面处的接触压力分布更加均匀,增大接触面积,提高接头的密封性能。

4) 仅在公扣或母扣台肩转角处开应力释放槽的钻杆接头力学性能相似,效果比公

扣和母扣台肩转角处均开应力释放槽效果稍差。

参考文献

[1] 李斌,杨智春,于哲峰.钻柱接头扣型改进设计的有限元分析[J].机械强度,2006,28(5):721-724.

[2] 高连新,金烨,史交齐.圆螺纹套管接头应力分布规律研究[J].机械强度,2004,26(1):42-48.

[3] 高连新,金烨,张居勤.石油套管特殊螺纹接头的密封设计[J].机械工程学报,2005,41(3):216-220.

[4] 丁凌云,冯进,张慢来,等.拉伸载荷作用下套管接头的应力分析[J].机械研究

与应用,2005,18(4):23-24.

[5] 高学仕,张作龙.变螺距套管螺纹在轴向拉力作用下扣牙力分布及计算[J].石油钻

探技术,1994,22(1):55-56,60.。