GFT-40型推拉两用液压轨缝调整器_推拉两用液压轨缝调整器安装_推拉两用液压轨缝调整器

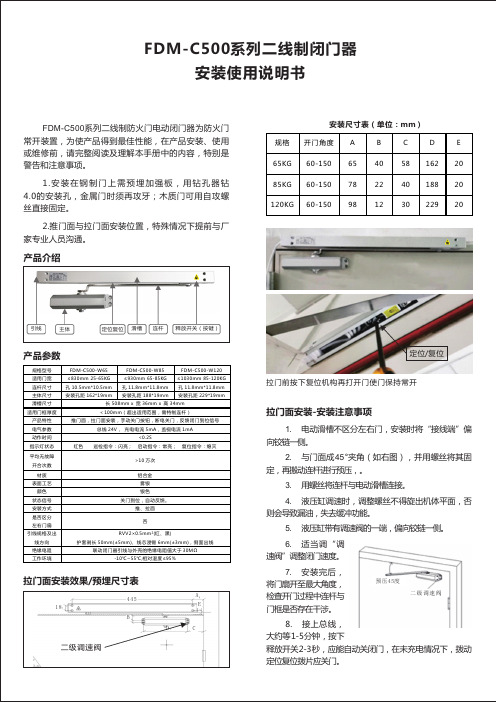

FDM-C500系列二线制闭门器安装说明书

右图)。并用螺丝将

其固定。

预 压4 5度

4. 用螺丝将连 杆与电动滑槽连接。

5. 适 当 调 节 “调速阀”调整闭门 速度。

二级调速阀

6. 安装完后,将门扇开至最大角度,检查开门过 程中连杆与门框是否存在干涉。

7. 接上总线,约等1-5分钟,按下释放开关2-3秒,应 能自动关门,在未充电情况下,拨动定位复位拨片应关门。

3. 闭门器内部设置储线器,在调动定位块时,应 动作轻盈,否则破坏储线器。

4. 在正常情况下,请不要随意用手板动门扇强行 关闭,避免造成损坏。

5. 在门扇关闭区域,请保持清洁,不得有阻碍门 扇关闭的杂物存在。

6. 请使用释放开关或定位/复位拨片关门,严禁 强行关门。

常见故障排除

现象

排除办法

门扇无法定位

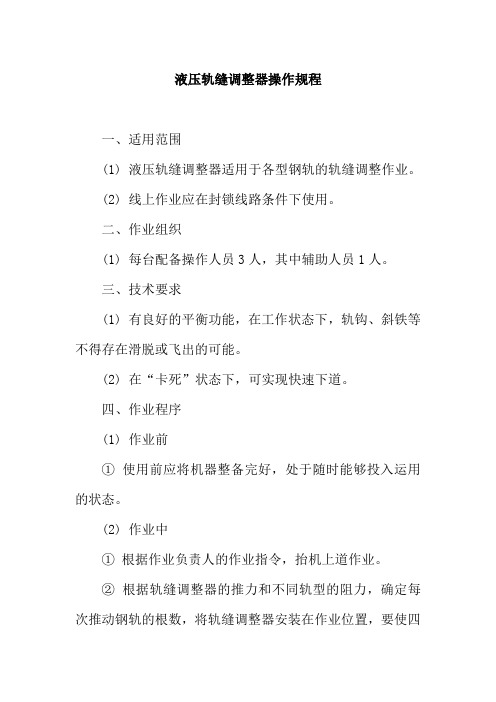

接线定义 闭门器与防火门监控器通过 总线连接,总线无极性。以 FDM-C500-W65为例,接 线示意图,参见右图。

编码操作

可利用海湾公司生产的GST-BMQ-2电子编码器进 行现场编码,编码时将编码器与二线制防火门闭门器的 总线连接,在待机状态,输入二线制防火门闭门器的地 址编码(地址范围1~242),按“编码”键即完成编码 工作。编码成功后显示下一个地址,错误显示“E”, 按“清除”键回到待机状态。

<100mm(超出适用范围,需特制连杆)

推门面,拉门面安装,手动关门按钮,断电关门,反馈闭门到位信号

总线 24V, 充电电流 5mA,监视电流 1mA

<0.2S

红色 巡检指令:闪亮; 启动指令:常亮; 复位指令:熄灭

>10 万次

铝合金 雾银 银色

关门到位,自动反馈。 推、拉面

否

R V V 2 × 0 .5 m m ²(红 、 黑 ) 护套剥长 50mm(±5mm)、线芯浸锡 6mm(±3mm),侧面出线

YTF-400液压轨缝调整器_液压轨缝调整器原理_液压轨缝调整器

5

主要结构如图:1 前夹具体、2 活塞杆、3 油缸、4 回油阀(另一侧为备用回油阀)、5 后夹具体、6 斜铁(6 块)、7 扳把、8 油泵摇杆、9 油箱、10 复位弹簧、11 小安全销(2 个)。 ㈡工作原理:增大轨缝时,使用前夹具体 1 与后夹具体 5,通过四个柱塞泵将液压油压入双 油缸中,活塞 2 向外伸出,前、后夹具体中的斜铁夹住两条钢轨后,推动钢轨使两条钢轨间 的缝隙增大,从而达到调整轨缝的目的。 四、使用方法和保养 正确的使用与保养,对保证机具的正常工作和延长其使用寿命具有重要作用,操作者应认真 阅读本说明书,以了解各部结构和作用。

㈡、操作步骤 1、将机具置于被调整的两根钢轨接头处,使轨缝位于前夹具体 1 与后夹具体 5 之间。 2、向下搬动夹具体上的操纵扳把 7 使夹具体落在钢轨上。 3、顺时针旋紧回油阀 4,用操纵杆摇动油泵摇杆 8,使液压油输入工作油缸 3 中,当

活塞 2 伸长 20mm 后,斜铁则可夹住钢轨,继续摇动操纵杆即能达到调整轨缝作业目的。 4、每次轨缝调整完毕应按逆时针方向先旋开回油阀,然后向上搬动扳把 7 松开斜铁,

使工作油缸活塞在拉簧作用下复位,即完成一次工作循环。(本机设有两个回油阀,当其中 一个出故障时,打开另一个回油阀,即可使油缸复位,提高了本机的安全性能。)

5、完成作业后,向上搬动各夹具体上的扳把 7,通过棘爪将走行轮落在钢轨面上,推 行至下一轨缝处或整机下道。

6、油箱内设有溢流阀,其压力在出厂前已调整至 52MPa,当负载过大时,溢流阀卸荷, 从而保证机具使用安全。 ㈢故障排除

二、主要技术参数

1.额定推轨力

400kN

液压轨缝调整器操作规程

液压轨缝调整器操作规程

一、适用范围

(1) 液压轨缝调整器适用于各型钢轨的轨缝调整作业。

(2) 线上作业应在封锁线路条件下使用。

二、作业组织

(1) 每台配备操作人员3人,其中辅助人员1人。

三、技术要求

(1) 有良好的平衡功能,在工作状态下,轨钩、斜铁等不得存在滑脱或飞出的可能。

(2) 在“卡死”状态下,可实现快速下道。

四、作业程序

(1) 作业前

①使用前应将机器整备完好,处于随时能够投入运用的状态。

(2) 作业中

①根据作业负责人的作业指令,抬机上道作业。

②根据轨缝调整器的推力和不同轨型的阻力,确定每次推动钢轨的根数,将轨缝调整器安装在作业位置,要使四

块夹轨楔铁与钢轨侧面保持平行接触,紧固楔铁夹紧钢轨。

③确认松开所要调整轨缝钢轨的所有扣件和相关的联结件后,两人扳动手压泵的扳杆,均匀用力,为减少钢轨移动的阻力,可以用撬棍撬动钢轨。

④一处轨缝调整完毕后,打开回油阀卸荷,松开楔铁,向上提起手柄,走行轮支撑机具离开轨面,即可在钢轨上将机具推到下一个工作点。

(3) 作业后

①将其撤离铁路建筑限界以外,设专人看守。

五、注意事项

(1) 发生卡轨装置“卡死”时,迅速打开安全销解决。

(2) 不准在钢轨绝缘接头处工作。

(3) 最大调整量不得超过油缸最大行程的四分之三。

钢轨伸缩调节器安装手册

维护人员必须能够胜任钢轨伸缩调节器及其相关领域和部件的工作。 铁路运营商必须给维护人员以知识和技能的培训以便能够正确地执行他们的工作。 铁路管理部门必须通过考试或者其他适当的方式来检验这些工人是否具有必要的知识和 技能。 铁路运营商应该保持相关的记录。

‐4‐

河 北 省 秦 皇 岛 市 山 海 关 区 南 海 西 路 29-1 号

遵循与工作安全相关的国家法律、法规。 铁路设施运营商有责任确保符合法律、法规和规范要求。

结束工作和离开钢轨伸缩调节器

验收符合铁路运营商的操作规程和法规而进行的工作。用日志的方式进 行记录。

在完成对道岔及其相关区域和部件的维护工作后,遵循铁路运营商的法 规而对工作场地进行清理,并且恢复系统的运营。

Te l: + 86 ( 0 3 3 5 ) 7 9 4 8 7 0 2

Fax: +86( 0335) 5168169

基本安全说明

本章节内容包含了钢轨伸缩调节器安装和维护过程中必须遵循的安全说明。

进入和使用钢轨伸缩调节器

进入和使用铁路设施必须遵循和满足铁路运营商的相关法规和规定。这 些法规适用于各种类型的工作,包括钢轨伸缩调节器及其相关区域和部 件等等。

操作人员所需的资格条件 ................................................................................................................... ‐ 4 ‐ 对所采用的图标的解释............................................................................................................................... ‐ 5 ‐ 基本安全说明............................................................................................................................................... ‐ 6 ‐

轨缝调整器安全技术操作规程

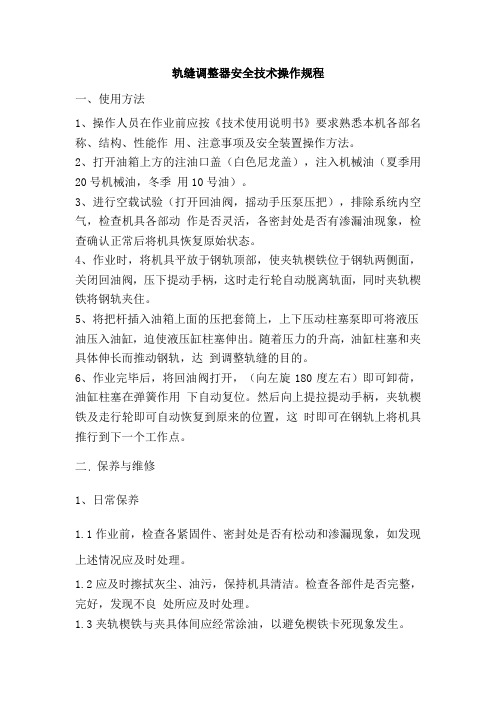

轨缝调整器安全技术操作规程一、使用方法1、操作人员在作业前应按《技术使用说明书》要求熟悉本机各部名称、结构、性能作用、注意事项及安全装置操作方法。

2、打开油箱上方的注油口盖(白色尼龙盖),注入机械油(夏季用20号机械油,冬季用10号油)。

3、进行空载试验(打开回油阀,摇动手压泵压把),排除系统内空气,检查机具各部动作是否灵活,各密封处是否有渗漏油现象,检查确认正常后将机具恢复原始状态。

4、作业时,将机具平放于钢轨顶部,使夹轨楔铁位于钢轨两侧面,关闭回油阀,压下提动手柄,这时走行轮自动脱离轨面,同时夹轨楔铁将钢轨夹住。

5、将把杆插入油箱上面的压把套筒上,上下压动柱塞泵即可将液压油压入油缸,迫使液压缸柱塞伸出。

随着压力的升高,油缸柱塞和夹具体伸长而推动钢轨,达到调整轨缝的目的。

6、作业完毕后,将回油阀打开,(向左旋180度左右)即可卸荷,油缸柱塞在弹簧作用下自动复位。

然后向上提拉提动手柄,夹轨楔铁及走行轮即可自动恢复到原来的位置,这时即可在钢轨上将机具推行到下一个工作点。

二.保养与维修1、日常保养1.1作业前,检查各紧固件、密封处是否有松动和渗漏现象,如发现上述情况应及时处理。

1.2应及时擦拭灰尘、油污,保持机具清洁。

检查各部件是否完整,完好,发现不良处所应及时处理。

1.3夹轨楔铁与夹具体间应经常涂油,以避免楔铁卡死现象发生。

2、定期保养2.1机具每使用六个月应更换一次液压油。

换油的同时须仔细清洗油箱,使之清洁,然后再注入新的液压油。

2.2解体检查各密封处及其主要连接紧固部位。

如:油箱盖密封,油泵密封等,如发现密封圈不良或失效应随时更换。

走行部分的轴、销、安全装置等,如发现不良处及零部件损坏应及时修理或更换。

三、安全操作规程1、油缸柱塞伸出量不应超过110mm。

当伸岀量超过110mm时可看到设在油缸柱塞上的红色行程限位线,如继续工作时,限位阀自动打开,这时应立即将回油阀打开(见总图),使油缸自动复位。

BWG钢轨伸缩调节器技术说明

文件: 作者:

2015-10-30BWG 钢轨伸缩调节器技术说明.docx W.Wang

voestalpine BWG Ltd.

页数 6 / 13

尖轨部分采用 SKL15 常阻力扣件弹条,跟端采用 SKL12 弹条,单组扣件纵向阻力 不小于 9kN。 在基本轨和尖轨共用弹性基板区域内, 基本轨和尖轨采用了不同性能的弹性衬垫以 保证不同的扣件阻力要求。 2.3 轨枕

wwang应用业绩项目桥梁型号数量供货时间京沪高铁南京大胜关长江大桥sa601200b2010济南黄河大桥sa601200b2010京广客运专线郑州黄河大桥sa601200b2011武冈城际铁路黄冈长江大桥sa601200b2012郑西客运专线西安客北环渭河大桥sa60600ff2013沪昆客专湖南段湘江特大桥sa60600ff2013兰新二线全线13sa60300ff332013沪昆客专江西段赣江特大桥sa60600bff102014铜陵长江大桥sa601200b幸福源大桥sa60300ffsa60600b322014松花江特大桥sa601200b2014宁安铁路安庆长江大桥sa601200b2014佛肇城际铁路跨丹桂立交特大桥sa60600ff2015赣龙复线将金山特大桥sa60600b

图 2-2:SA60-600 型梁缝结构

文件: 作者:

2015-10-30BWG 钢轨伸缩调节器技术说明.docx W.Wang

voestalpine BWG Ltd.

页数 7 / 13

SA60-600 型钢轨伸缩调节器在梁缝中间设置一根悬挂钢枕,通过单连杆伸缩装置 (剪刀架)与两侧轨枕相连,保证伸缩过程中节点间距均匀且不超出允许最大值。

表 1-1: 钢轨伸缩调节器型号

根据轨道类型的不同,每种型号又分为有砟和无砟两种。有砟以“B”标记,无砟以 “FF”标记。如 SA60-600B 代表伸缩量为300mm 的有砟钢轨伸缩调节器,SA60-300FF 代表伸缩量为150mm 的无砟钢轨伸缩调节器。 1.3 接口参数 钢轨伸缩调节器的设置和选型需要考虑相应轨道和桥梁工程的具体情况, 因此需要 轨道设计单位、桥梁设计单位和钢轨伸缩调节器厂商紧密合作才能做好这项工作,而且 需要尽可能的在早期设计阶段便开展全方位的合作。 分类 接口参数 设计运营速度 安装地段轨道类型 轨道数据 安装地段轨道线型 相邻轨道扣件刚度 桥梁结构 温度跨度 桥梁温度范围 环境温度范围 桥梁数据 设计梁缝宽度 梁端转角 加速刹车造成的伸缩长度 混凝土收缩徐变伸缩长度 其他因素造成的伸缩长度

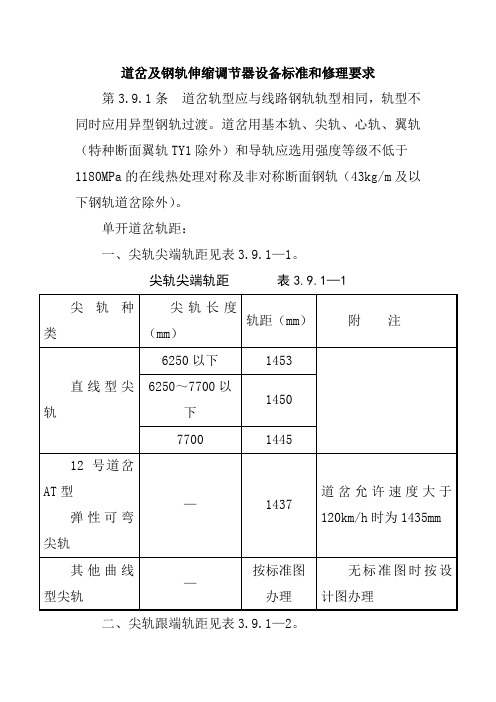

道岔及钢轨伸缩调节器设备标准和修理要求

道岔及钢轨伸缩调节器设备标准和修理要求第3.9.1条道岔轨型应与线路钢轨轨型相同,轨型不同时应用异型钢轨过渡。

道岔用基本轨、尖轨、心轨、翼轨(特种断面翼轨TY1除外)和导轨应选用强度等级不低于1180MPa的在线热处理对称及非对称断面钢轨(43kg/m及以下钢轨道岔除外)。

单开道岔轨距:一、尖轨尖端轨距见表3.9.1—1。

尖轨尖端轨距表3.9.1—1尖轨种类尖轨长度(mm)轨距(mm)附注直线型尖轨6250以下1453 6250~7700以下1450 7700 144512号道岔AT型弹性可弯尖轨—1437道岔允许速度大于120km/h时为1435mm其他曲线型尖轨—按标准图办理无标准图时按设计图办理二、尖轨跟端轨距见表3.9.1—2。

尖轨跟端轨距表3.9.1—2 尖轨种类直向(mm)侧向(mm)附注直线型尖轨1439 143912号道岔AT型弹性可弯尖轨1435 1435尖轨轨头刨切范围内曲股轨距构造加宽除外其他曲线型尖轨1435按标准图办理无标准图时按设计图办理三、导曲线中部轨距按标准图设置。

四、辙叉部分轨距,直、侧向均为1435 mm(采用心轨加宽技术的辙叉应符合设计要求)。

五、尖轨在第一拉杆中心处的设计动程:直尖轨为142 mm,曲尖轨为152 mm;AT型弹性可弯尖轨12号普通道岔为160mm或180 mm,12号提速道岔为160 mm; 18号道岔允许速度大于160km/h时为160mm, 允许速度不大于160km/h时为160mm 或180mm(具体按标准图或设计图规定办理);其他型号道岔按标准图或设计图办理。

六、可动心轨第一拉杆中心处的动程按标准图或设计图办理。

七、特殊道岔不符合上述规定者,按标准图或设计图要求办理。

第3.9.2条各部分轨距加宽递减。

一、尖轨尖端轨距加宽,允许速度不大于120 km/h的道岔应按不大于6‰的递减率递减至基本轨接头。

二、尖轨尖端与尖轨跟端轨距的差数,直尖轨应在尖轨全长范围内均匀递减,曲尖轨按标准图或设计图办理。

液压轨缝调整器操作规程

液压轨缝调整器操作规程

一、操作人员经培训考试合格,熟悉本机性能后,方能操作

液压轨缝调整器上道作业。

二、YTF-400型液压轨缝调整器在正常情况下,一次可推

动长25米的P60轨2根,在一次夹紧中最大工作行程为140毫米。

三、上道前的准备

(1)检查油箱内油面高度是否达到油箱高度的2/3,不足应添加。

(2)检查拨架斜铁机构是否灵活可靠。

(3)检查回油阀作用是否可靠。

(4)检查各连接紧固部位是否松动和漏油。

(5)上述检查确认无误设好防护后,方可上道作业。

四、上道作业

(1)把轨缝调整器推到被调整的两根钢轨接头处,搬动拨架,使两夹具体落在钢轨上。

(2)按顺时针拧紧回油阀,摇动操作杆,使高压油输入工作油缸,当活塞伸长20mm之后,斜铁则可夹住钢轨,继续摇动操作杆则可推轨调缝。

(3)当每次调整完毕应按秩序先旋开回油阀,然后松开斜铁,使工作油缸在拉簧的作用下回位,即完成一次工作

循环。

(4)扳动操作杆,使走行轮踏面支承在钢轨上,移至第二个工作点。

五、下道:作业完成后或来车时,机具下道要置放于限界以外,

严禁乱丢乱放。

六、保养:(1)日常保养每班后进行,具体内容如下:①擦

净灰尘、油污;②拧紧各部螺栓;③消除漏油;④加入的液压油应保持洁净,不得有污物、水份混入。

(2)定期保养每三个月一次,除日常保养内容外,要更换液压油,并清洗油箱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

使用前请仔细阅读说明书GFT-40型推拉两用液压轨缝调整器

产品介绍

GFT-40型推拉两用液压轨缝调整器是在液压轨缝调整器基础上进行改进而制造,可将机具组装成推式轨缝调整器和拉式轨缝调整器进行作业。

主要技术参数:

名称参数

最大推力/拉力(kN)392

最大工作行程(mm)130

机重(kg)75

基本结构与工作原理

㈠基本结构:主要由行走轮、斜铁、夹具体、安全销、复位弹簧、安全下道装置、油箱、油缸、油泵、溢流阀、回油阀、拉杆等部分组成。

主要结构如图:1前夹具体、2活塞杆、3油缸、4回油阀(另一侧为备用回油阀)、5中夹具体、6拉杆、7斜铁(6块)、8后夹具体、9大安全销、10扳把、11油泵摇杆、12油箱、13复位弹簧、14小安全销(2个)。

㈡工作原理:

1、增大轨缝时(即推轨):使用前夹具体1与中夹具体5,后夹具体8不参与工作,通过四个柱塞泵将液压油压入双油缸中,活塞2向外伸出,前、中夹具体中的斜铁夹住两条钢轨后,推动钢轨使两条钢轨间的缝隙增大,从而达到调整轨缝的目的。

2、缩小轨缝时(即拉轨):使用中夹具体5与后夹具体8,前夹具体1不参与工作。

通过四个柱塞泵将液压油压入双油缸中,活塞向外伸出,经拉杆6使中夹具体和后夹具体内的斜铁夹住两条钢轨后,拉动钢轨使两条钢轨间的缝隙缩小,从而达到调整轨缝的目的。

使用方法和保养

正确的使用与保养,对保证机具的正常工作和延长其使用寿命具有重要作用,操作者应认真阅读本说明书,以了解各部结构和作用。

㈠、使用前检查

1、油箱内油面高度是否达到油箱高度的2/3,夏季使用40#机油,冬季使用20#机油,加油时应过滤。

2、操纵部分是否灵活可靠。

3、回油阀启闭是否正常,各液压件工作是否正常。

4、各连接紧固部位是否松动和有无漏油现象。

㈡、操作步骤

1、将机具置于被调整的两根钢轨接头处,需要推轨时,使轨缝位于前夹具体1与中夹具体5之间,需要拉轨时,使轨缝位于中夹具体5与后夹具体8之间。

2、向下搬动相应夹具体上的操纵扳把10使夹具体落在钢轨上。

3、顺时针旋紧回油阀4,用操纵杆摇动油泵摇杆11,使液压油输入工作油缸3中,当活塞2伸长20mm后,斜铁则可夹住钢轨,继续摇动操纵杆即能达到调整轨缝作业目的。

4、注意!推轨时,应向上轻拉后夹具体8上的扳把,使斜铁与钢轨不拉触;拉轨时,应向上轻拉前夹具体1上的扳把,使斜铁与钢轨不拉触。

5、每次轨缝调整完毕应按逆时针方向先旋开回油阀,然后向上搬动扳把10松开斜铁,使工作油缸活塞在拉簧作用下复位,即完成一次工作循环。

(本机设有两个回油阀,当其中一个出故障时,打开另一个回油阀,即可使油缸复位,提高了本机的安全性能。

)

6、完成作业后,向上搬动各夹具体上的扳把10,通过棘爪将走行轮落在钢轨面上,推行至下一轨缝处或整机下道。

7、油箱内设有溢流阀,其压力在出厂前已调整至52MPa,当负载过大时,溢流阀卸荷,从而保证机具使用安全。

8、如推轨作业量较大,建议拆除后夹具体8及拉杆6,减轻整机质量。