电主轴选型

电主轴技术讲座第二讲电主轴的基本参数与结构_一_

电主轴技术讲座第二讲电主轴的基本参数与结构_一_电主轴(Electrospindle)是一种将电能转换为机械能的装置,常用于数控机床、加工中心等设备中。

本讲座将介绍电主轴的基本参数与结构。

一、电主轴的基本参数2. 功率(Power):电主轴的功率是指单位时间内产生的机械功率,单位为千瓦(kW)。

功率的选择要根据切削力和材料的硬度等因素来确定,一般在2-50kW之间。

3. 扭矩(Torque):电主轴的扭矩是指主轴承受的力矩大小,单位为牛顿米(Nm)。

扭矩的大小直接影响主轴的加工能力和稳定性,一般在2-500Nm之间。

4. 刚度(Stiffness):电主轴的刚度是指主轴的抗弯、抗扭能力,也是主轴受力时的变形量。

刚度的高低决定了电主轴的动态性能和稳定性。

二、电主轴的结构电主轴的结构主要包括电机、轴承、刀具接口等部分。

1. 电机(Motor):电主轴的电机一般采用交流电机或直流电机,根据需要可选择不同类型和功率的电机。

电机通过电能转换为机械能,驱动主轴旋转。

2. 轴承(Bearing):电主轴的轴承用于支撑和定位主轴,承受主轴的径向和轴向力。

轴承的选用要考虑到主轴的转速、扭矩和刚度等参数,常用的轴承类型有深沟球轴承、角接触球轴承等。

3. 刀具接口(Tool Interface):电主轴的刀具接口用于安装不同类型和规格的切削工具,包括刀柄、刀具夹持装置等。

刀具接口的选择要匹配主轴的规格和电机的功率,以确保切削工具的安全可靠。

三、电主轴的工作原理电主轴的工作原理是利用电能将电机旋转起来,并通过轴承将旋转的力传递给刀具,实现切削加工的效果。

其工作过程一般可分为以下几个步骤:1.电能输入:将电能输入到电机中,通过电机的换能作用将电能转换为机械能。

2.主轴旋转:电机的转子开始旋转,通过电机的驱动将力矩传递给主轴。

3.轴承支撑:轴承将主轴支撑,防止主轴在高速旋转时产生过大的振动和变形。

4.刀具安装:将切削工具安装在刀具接口上,用于进行切削加工。

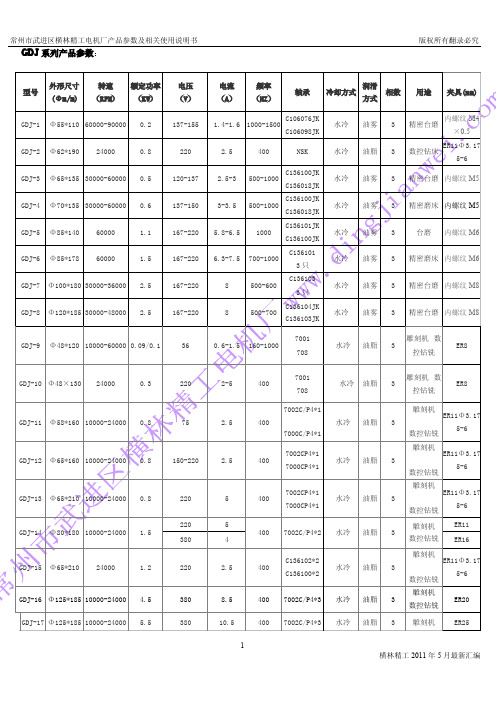

电主轴参数

GDJ系列产品参数:2、安装前首先用手转动电主轴轴头,应手感灵活,无阻滞现象。

3、用500V的摇表检查定子绝缘电阻不低于100MΩ。

4、将以上检验符合要求的电主轴装入机座内,电主轴外壳以机座安装孔的配合为滑动配合。

电主轴严禁装夹在前、后轴承部位,以防轴承室变形,卡住轴承造成轴承提早损坏。

夹紧力不宜过大,电主轴装入机座内不得松动。

二、正确使用1、按要求连接电主轴进出水管接头,检查连接处是否漏水和通畅。

水冷电主轴的冷却系统系统应于机床的总开关连接;开机后至停机的中间,冷却系统系统应连续工作;冷却液水量按2.5升/千瓦·分钟计算,冷却液流量按3~6升/分钟,小的电主轴取小值,大的电主轴取大值;冷却液要求使用单独水箱,冷却液要求每月定期更换;冷却液的温度应低于环境温度3~5℃为宜,最好控制在25℃左右。

2、选择变频器应与电主轴的电压、功率、频率相匹配来配套使用。

设置变频器首先设置变频器的基准频率,变频器的基准频率按电主轴的最高频率设置。

变频器的最高频率、转折频率和对应的电压按电主轴的频压曲线对应设置;变频器的电流按电主轴的额定电流设置;载波频率按电主轴的功率大小设置,小于10kw电主轴按8kHz设置,大于10kw电主轴按5kHz设置;增、减速时间按10s左右设置,如遇到起动电流超过额定电流而保护时应延长增、减速时间。

增、减速时间过短易造成前螺母松动。

3、将变频器与电主轴三相电源连接,其中变频器的三相电源线应焊接在插头1(U1)、2(V1)、3(W1)脚上,4脚为地线。

然后变频器与外接电源连接。

接通电源后变频器点动,观察电主轴的旋转方向是否与电主轴指示方向一致,如旋转方向不一致应立即关机改正,电主轴严禁在错误的旋转方向上运转。

电主轴与变频器连线不宜超过25m。

4、电主轴在安装刀具时,应清除干净轴头锥孔及弹簧夹头表面的污垢,以免降低精度。

装夹、拆卸刀具时应使用专用工具。

注意装夹、拆卸时禁止用力过猛。

加工中心电主轴——【电主轴的设计与选型】

加工中心电主轴

目录

1 电主轴的冷却 2 电主轴的除尘 3 换刀系统

自动换刀的意义:快速自动换刀技术是以减少辅助加工 时间为主要目的,综合考虑机床的各方面因素,在尽可 能短的时间内完成刀具交换的技术方法。该技术包括刀 库的设置、换刀方式、换刀执行机构和适应高速机床的 结构特点等。

电主轴的冷却

冷却前轴承

进水口

电主轴的冷却

出水口

螺旋水道

冷却壳体

电主轴的冷却

出水口

螺旋水道

进水口

电主轴的除尘

进气口

气吹除尘

电主轴的除尘

迷宫 密封

迷宫吹气 通气压为 0.1MPa的 气体,对 前端盖进 行迷宫密 封

进油口 进气口

换刀 3MPa的液 压油

换刀系统

中心吹气口通气压为0.5MPa的气体,吹出换刀 口处的杂质铁屑,防止铁屑磨伤换刀的锥面

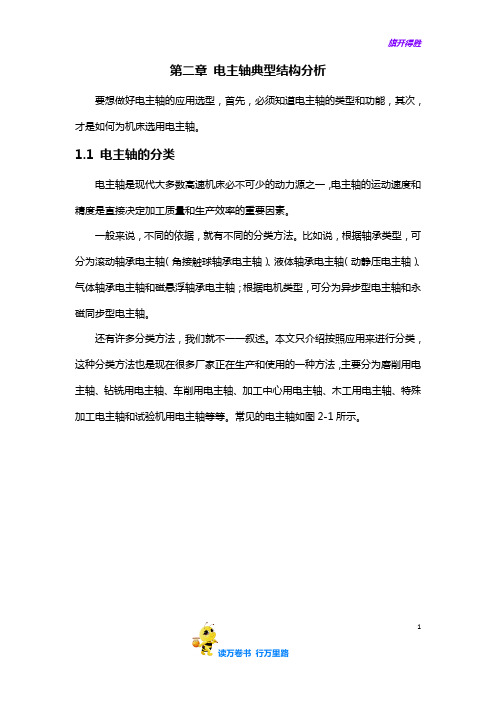

第二章 电主轴典型结构分析

第二章电主轴典型结构分析要想做好电主轴的应用选型,首先,必须知道电主轴的类型和功能,其次,才是如何为机床选用电主轴。

1.1 电主轴的分类电主轴是现代大多数高速机床必不可少的动力源之一,电主轴的运动速度和精度是直接决定加工质量和生产效率的重要因素。

一般来说,不同的依据,就有不同的分类方法。

比如说,根据轴承类型,可分为滚动轴承电主轴(角接触球轴承电主轴)、液体轴承电主轴(动静压电主轴)、气体轴承电主轴和磁悬浮轴承电主轴;根据电机类型,可分为异步型电主轴和永磁同步型电主轴。

还有许多分类方法,我们就不一一叙述。

本文只介绍按照应用来进行分类,这种分类方法也是现在很多厂家正在生产和使用的一种方法,主要分为磨削用电主轴、钻铣用电主轴、车削用电主轴、加工中心用电主轴、木工用电主轴、特殊加工电主轴和试验机用电主轴等等。

常见的电主轴如图2-1所示。

1电主轴磨削用电主轴钻铣用电主轴车削用电主轴加工中心用电主轴木工用电主轴特殊加工电主轴试验机用电主轴当然,还有一些特殊的电主轴,并非在此分类之中,但依然值得我们去好好去探究。

图2.1 各种类型的电主轴1.1.1磨削用电主轴磨削用电主轴,是电主轴中转速、精度相对较高、振动相对较小的电主轴,是磨床上的重要部件,可分为内圆磨削、外圆磨削、平面磨削和专用磨削,广泛应用于内圆、外圆、拉力、螺纹、小孔、端面等磨削加工。

早期的磨削用电主轴因为性能的限制只能用于轴承行业,随着国内机械行业的发展,加工难度也在不1断地提高,对电主轴性能的要求也越来越严格。

为了满足工业性需求,磨削用电主轴的应用范围在不断的拓宽,从早期的轴承磨削加工到汽车零件磨削加工、机床导轨的磨削加工、丝杠磨削加工、玻璃透镜磨削加工等,随着加工行业的持续发展,磨削加工正向着高速、强力磨削方向发展,将会对磨削用电主轴提出更高、更苛刻的要求。

虽然我国电主轴行业的发展很迅速,但是与国外的磨削用电主轴相比还是存在很大差距的。

下表是国内外低速、中速、高速磨削用电主轴部分参数的对比,其中国外电主轴以NSK为代表,国内则选择某些电主轴生产厂家为代表。

CNC控制系统、主轴电机如何选型

数控机床主要部件的选型方法本文重点介绍机床主要控制部件的选型方法,具体内容包括:CNC控制系统的设计原则、内容、CNC型号规格的确定;主轴电机型号的确定,转速、主轴电机功率的计算及实例;伺服电机的类型与转速选择,伺服进给系统的切削转矩、摩擦转矩、运动部件重力转矩的计算,电机输出转矩的选择;伺服驱动器的选择原则,驱动器电流的计算,驱动器选择实例。

C的选择选择CNC,主要是确定CNC的生产厂家与型号,在选型确定后可根据机床要求对CNC功能与硬件(如操作面板的布置形式、显示器、I/O单元、机床操作面板及其布置等)进行选择。

确定CNC厂家,除应考虑设备用户的要求、设计使用者习惯、熟悉程度、配套产品的一致性以及工厂内调试设备的通用性、技术服务等方面外,更重要的是CNC的可靠性。

从目前我国机床行业产品的性能与水平、用户的接受程度以及可靠性、服务等因素综合考虑。

国外系统FANUC的FS-0iC系列、西门子810/840系列,国内北京凯恩帝数控K1000系列、广州数控980系列是目前绝大多数机床生产厂家优先考虑的CNC。

在满足可靠性前提下,从技术角度考虑,以下指标也是CNC选择时应注意的问题。

(1)CPU性能CNC的CPU性能主要涉及处理器的位数、运算速度,处理精度、用户存储容量、编程能力、功能等方面。

目前大部分CNC从可靠性的角度,已经可以满足用户的要求,且价格服务等各方面都很好,但是对于要求高速、高精度加工的场合,CPU的性能将直接影响加工精度,这一点在选择CNC时尤为注意。

(2)轴控制能力CNC轴控制能力(最大控制轴数和联动轴数)是衡量CNC重要参数之一,也是决定CNC价格的重要因素,因此,在机床要求已经确定的情况下,建议不要再轴控制能力上考虑余量。

(3)CNC功能CNC功能主要包括硬件功能和软件功能,硬件功能的增加对价格的影响较大,应根据实际需要选择,软件功能主要是影响操作及编程,价格影响小,为方便用户,应尽可能予以选择。

MDJ75-7Z8电主轴——【电主轴的设计与选型】

结构简述

防尘盖 后盖 电源箱 壳体 主轴

前盖 压紧螺母

风扇

前螺母

深沟球轴承 动平衡环 转子 定子 压盖 角接触球轴承

前端轴承与后端轴承都 是被固定死的,在长时 间工作后随温度的升高 轴会热膨胀

该设计没有给轴留有一 定的游隙空间

主轴密封简析

迷宫密封

迷宫密封是在转轴周围设若干个 依次排列的环行密封齿,齿与齿 之间形成一系列截流间隙与膨胀 空腔,被密封介质在通过曲折迷 宫的间隙时产生节流效应而达到 阻漏的目的。

主轴密封简析

正确的散热片 的样式 如左图所示

细节一览

压紧螺母安装工艺孔

设计此孔的用意是在 安装时,便于用相应 的卡具,使得压盖与 轴承压紧

细节一览

深沟球轴承

后端轴承主要是起到一个 支撑作用,所受到的力不 大。 与前端轴承不同,前部的 轴承要承受一定的轴向和 径向力的作用,故安装了 一对反装的角接触球轴承。

细节一览

谢谢观赏

Make Presentation much more fun

细节一览

背靠背的一对轴承

背靠背: 优点:可承受径向载荷,课承受两个方 向的轴向载荷,能承受较高的倾覆力矩

面对面: 优点的倾覆力矩较差

细节一览

后盖与壳体散热处

后盖的边缘是与壳体的 散热片相通的,这样就 能保证后部的扇叶转动 时的风能直接吹到壳体 的散热片上面,提高散 热的效率。

木工机械加工的板材都是复合型锯木胶板, 经过锯削产生大量的微小粉尘弥漫在整个 机箱中。 而随着电机主轴的旋转,其内腔 产生负压,粉尘从迷宫槽的缝隙进入电机 主轴内,导致电机主轴轴承磨损、发热、 失效。

电主轴,——【电主轴的设计与选型】

平磨电主轴优点2

•由于用于磨床上,与其他类型的主轴 相比平磨电主轴转速低,发热小,所 以无需冷却系统。 •采用该平磨电主轴的磨床凭借数控系 统的优势与传统磨床相比减少了复杂 的转速调节系统。 •工件装夹完毕后,操作人员可远离机 床,提高了安全系数。

电主轴结构分析

轴 前螺母 前盖 壳体

吊环 电机壳 后螺母 转子锁紧螺母

平磨电主轴平磨电主轴外观电主轴剖视图平磨电主轴优点1平磨电主轴优点2?由于用于磨床上与其他类型的主轴相比平磨电主轴转速低发热小所以无需冷却系统

平磨电主轴

内部结构与优点概述

平磨电主轴外观

电主轴剖视图

平磨电主轴优点1

1、低噪音、低振动、高精度、温度低。 2、马达与主轴直结式设计(马达与轴 不再经过皮带轮或联轴器传动), 无 功率损失,切削力强,振动小,切削 表面光度佳,精度高。

前密封圈 轴承

定子 转子 转子锥套 后盖 吊环

内部结构

定子

转子

转子锥套

锁紧螺母

Hale Waihona Puke 装配与工作原理动画轴的校核

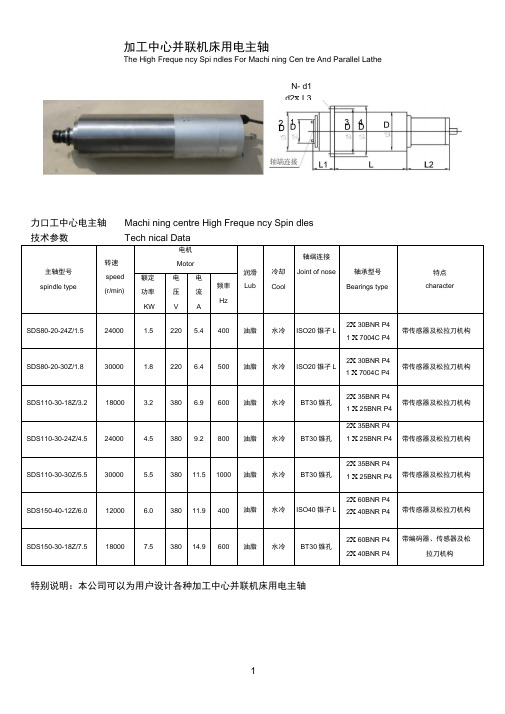

加工中心电主轴

N- d1力口工中心电主轴Machi ning centre High Freque ncy Spin dles 技术参数Tech nical Data主轴型号spindle type 转速speed(r/min)电机Motor润滑Lub冷却Cool轴端连接Joint of nose 轴承型号Bearings type特点character 额定功率KW电压V电流A频率HzSDS80-20-24Z/1.5 24000 1.5 220 5.4 400 油脂水冷ISO20锥孑L 2X 30BNR P41 X 7004C P4带传感器及松拉刀机构SDS80-20-30Z/1.8 30000 1.8 220 6.4 500 油脂水冷ISO20锥孑L 2X 30BNR P41 X 7004C P4带传感器及松拉刀机构SDS110-30-18Z/3.2 18000 3.2 380 6.9 600 油脂水冷BT30锥孔2X 35BNR P41 X 25BNR P4带传感器及松拉刀机构SDS110-30-24Z/4.5 24000 4.5 380 9.2 800 油脂水冷BT30锥孔2X 35BNR P41 X 25BNR P4 带传感器及松拉刀机构SDS110-30-30Z/5.5 30000 5.5 380 11.5 1000 油脂水冷BT30锥孔2X 35BNR P41 X 25BNR P4 带传感器及松拉刀机构SDS150-40-12Z/6.0 12000 6.0 380 11.9 400 油脂水冷ISO40锥孑L 2X 60BNR P42X 40BNR P4 带传感器及松拉刀机构SDS150-30-18Z/7.5 18000 7.5 380 14.9 600 油脂水冷BT30锥孔2X 60BNR P42X 40BNR P4带编码器、传感器及松拉刀机构特别说明:本公司可以为用户设计各种加工中心并联机床用电主轴d2x L3Mach ining centre High Freque ncy Spin dles 技术参数Tech nical Data主轴型号 spindle type外形尺寸Dimensions(mm)DD1D2D3D4LL1L2N-d1d2 X L3SDS80-20-24Z/1.5 80 30 80— —256 22 100— —SDS80-20-30Z/1.8 80 30 80— —256 22 100— —SDS110-30-18Z/3.2 110 46 110— —270 24 125— —SDS110-30-24Z/4.5 110 46 110— —270 24 125— —SDS110-30-30Z/5.5 110 46 110— —270 24 125— —SDS150-40-12Z/6.0 150 63 150— —344 35 120— —SDS150-30-18Z/7.5150 63 150— —344 35 120— —特别说明:本公司可以为用户设计各种加工中心并联机床用电主轴N- d1 d2x L3加工中心电主轴。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电主轴大致可以分为3大类:磨削、铣削、雕铣等。

1.根据你的应用场合,确认主轴的大类。

然后到电主轴手册中找到对应的大类。

这个很关键,不同种类的电主轴结构完全不一样。

比如前后支撑的轴承种类都不同。

如果混用,会严重影响电主轴寿命。

达不到工艺要求,导致整个系统设计失败。

2.根据负载工况和扭矩要求,计算出需要的功率,以及在此功率下对应的转速。

然后到电主轴手册中找到满足功率转数要求的型号。

功率转数一定,电主轴的外径就确认了。

常用电主轴外径一般是φ80,φ100,φ120,φ140等。

3.确认你所需要的刀柄类型。

同一种型号电主轴有几种刀柄类型可供用户选择。

4.确认是否需要刚性攻丝。

如果要的话,需要配相应编码器。

价格会差不少。

5.确认换刀方式。

电主轴有自动和手动换刀两种方式。

自动换刀方式须配拉刀机构。

长度会增加。

6.确认电主轴冷却方式。

一般有自冷,风冷,水冷和油冷几种方式。

水冷用的最多根据电主轴的发热量配相应的功率的冷却水系统。

冷却水不能用自来水或河水,需软化后才能接入电主轴。

防止水套结垢,影响散热效能。

7.确认润滑方式。

一般有油脂润滑,油雾润滑,油气润滑。

油脂润滑转数相应要低。

油雾,油气润滑转数高,但要配相应润滑系统。

8.确认主电源电压。

一般为AC380V/220V。

9.根据最高转数,算出对应的频率。

选用最大频率满足要求的变频器。