最新六角螺母注塑模设计

塑料件镶入螺母的设计,你会吗?

塑料件镶入螺母的设计,你会吗?一、螺母的埋入方式热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

二、塑胶孔设计与螺母选择图1 螺母基本尺寸图2 塑胶基本尺寸注:D:螺母外径 L:螺母长度 d:螺母底座 C:塑胶孔径 W:塑胶孔壁厚Y:塑胶孔深三、塑胶孔与螺母的选择参数1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)四、塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

注塑件镶嵌螺母工艺流程

注塑件镶嵌螺母工艺流程英文回答:Injection molding is a widely used manufacturing process for producing plastic parts. It involves injecting molten plastic material into a mold cavity, where it cools and solidifies to form the desired shape. One common application of injection molding is the embedding of nuts in plastic parts. This process, known as insert molding, allows for the creation of plastic components with integrated threads for fastening purposes.The process of embedding nuts in plastic parts typically involves the following steps. First, the mold is prepared by creating a cavity that matches the shape and size of the plastic part to be produced. The mold also includes features such as holes or recesses to accommodate the nuts. Next, the mold is closed and molten plastic material is injected into the cavity under high pressure. The plastic material fills the cavity and flows around thenuts, ensuring that they are securely embedded in the part.After the plastic material has cooled and solidified, the mold is opened and the finished part is ejected. The embedded nuts are now firmly held in place, ready for usein assembly or installation. The resulting plastic part provides a convenient and reliable way to attach other components or fasteners without the need for additional hardware.中文回答:注塑是一种广泛应用的制造工艺,用于生产塑料零件。

塑胶专用螺母PSM设计规格

塑胶专用螺母PSM设计规格一、概述在塑胶注塑行业中,螺母是一种常见的紧固件,用于固定和连接螺纹连接件。

塑胶专用螺母PSM(Plastic Special Nut)是一种针对塑胶注塑制品设计的专用型螺母。

本文将介绍塑胶专用螺母PSM的设计规格。

二、设计要求1.材料选择:塑胶专用螺母PSM应选择高强度、耐磨损、耐腐蚀的塑胶材料,如聚氨酯、尼龙等。

2.外观要求:塑胶专用螺母PSM的外观应美观,表面应光滑,无明显毛刺或凹凸。

3.螺纹要求:塑胶专用螺母PSM的内螺纹应与相关连接件的外螺纹相匹配,确保紧固牢固。

4.尺寸要求:塑胶专用螺母PSM的尺寸应符合国际标准或客户要求,避免因尺寸不符而导致无法安装或松动。

5.耐磨性要求:塑胶专用螺母PSM在长期使用过程中应具有良好的耐磨性,不易损坏或磨损。

6.紧固力要求:塑胶专用螺母PSM在紧固时需要提供足够的紧固力,能够确保连接件的牢固性。

7.加工工艺要求:塑胶专用螺母PSM的制造过程应采用先进的注塑工艺,确保产品的质量和精度。

8.环保要求:塑胶专用螺母PSM应符合环保要求,不含有害物质,不会对环境和人体造成危害。

三、设计方法1.确定尺寸:首先根据相关连接件的螺纹规格确定塑胶专用螺母PSM的外径和高度,并根据使用要求确定螺母内腔的尺寸。

2.确定材料:根据产品的使用环境和功能要求,选择合适的塑胶材料。

3.模具设计:根据塑胶专用螺母PSM的尺寸和形状设计模具,并考虑到塑料流动、冷却和收缩等因素。

4.注塑工艺:根据模具设计确定注塑工艺参数,如注射压力、温度和注射时间等。

5.产品加工:使用注塑机进行塑胶专用螺母PSM的生产加工,并进行质量检查和测试,确保产品的大小和质量符合要求。

6.表面处理:根据需要使用喷涂、镀铝等方法对螺母进行表面处理,增加耐腐蚀性和美观度。

7.品质检验:对生产出的塑胶专用螺母PSM进行严格的品质检验,包括尺寸、外观、螺纹接合力等方面的测试。

四、质量控制1.原材料检验:对所选用的塑胶材料进行质量检验,确保材料符合要求。

螺柱通用设计规范

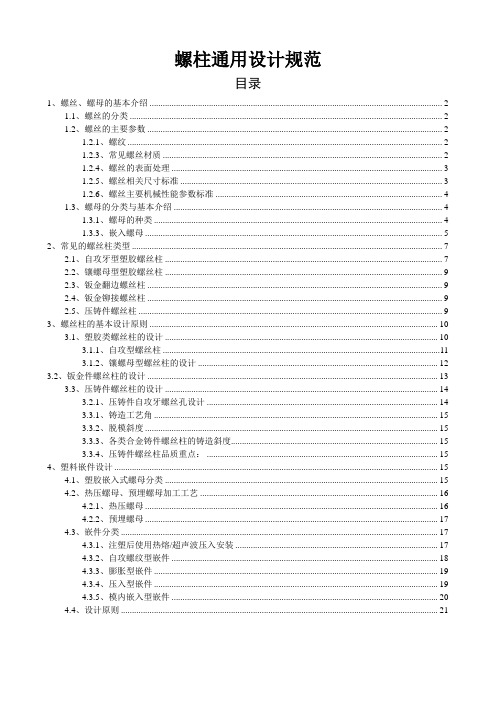

螺柱通用设计规范目录1、螺丝、螺母的基本介绍 (2)1.1、螺丝的分类 (2)1.2、螺丝的主要参数 (2)1.2.1、螺纹 (2)1.2.3、常见螺丝材质 (2)1.2.4、螺丝的表面处理 (3)1.2.5、螺丝相关尺寸标准 (3)1.2.6、螺丝主要机械性能参数标准 (4)1.3、螺母的分类与基本介绍 (4)1.3.1、螺母的种类 (4)1.3.3、嵌入螺母 (5)2、常见的螺丝柱类型 (7)2.1、自攻牙型塑胶螺丝柱 (7)2.2、镶螺母型塑胶螺丝柱 (9)2.3、钣金翻边螺丝柱 (9)2.4、钣金铆接螺丝柱 (9)2.5、压铸件螺丝柱 (9)3、螺丝柱的基本设计原则 (10)3.1、塑胶类螺丝柱的设计 (10)3.1.1、自攻型螺丝柱 (11)3.1.2、镶螺母型螺丝柱的设计 (12)3.2、钣金件螺丝柱的设计 (13)3.3、压铸件螺丝柱的设计 (14)3.2.1、压铸件自攻牙螺丝孔设计 (14)3.3.1、铸造工艺角 (15)3.3.2、脱模斜度 (15)3.3.3、各类合金铸件螺丝柱的铸造斜度 (15)3.3.4、压铸件螺丝柱品质重点: (15)4、塑料嵌件设计 (15)4.1、塑胶嵌入式螺母分类 (15)4.2、热压螺母、预埋螺母加工工艺 (16)4.2.1、热压螺母 (16)4.2.2、预埋螺母 (17)4.3、嵌件分类 (17)4.3.1、注塑后使用热熔/超声波压入安装 (17)4.3.2、自攻螺纹型嵌件 (18)4.3.3、膨胀型嵌件 (19)4.3.4、压入型嵌件 (19)4.3.5、模内嵌入型嵌件 (20)4.4、设计原则 (21)1、螺丝、螺母的基本介绍1.1、螺丝的分类螺丝用螺纹一般有公制机械牙螺纹(ISO)﹑三角自攻螺纹(TAP TITE)﹑铁板\木板自攻螺纹三种。

其中公制机械牙螺纹用于已预先攻牙零部件锁紧;三角自攻螺纹用于有底孔自攻锁紧;铁板\木板自攻螺纹多用于无底孔自攻锁紧场合,也可用于有底孔自攻锁紧。

六角螺母注塑模设计

计算及说明备注六角螺母注塑模设计1. 塑件的成形工艺性分析:塑件如图1.1所示产品名称:六角螺母产品材料:增计算及说明备注强PA产品数量:大批量生产塑料尺寸:如图1.1所示塑件颜色:黑色塑料要求:塑料外侧表面光滑,下端外沿不允许有浇口痕迹。

图1.1(1)塑料材料特性①基本特征:计算及说明备注③确定分型面塑件分型面的选择应保证塑件的质量要求,因此采用如图所示分型面:④选择浇注系统塑件采用侧浇口系统,其浇注系统如图所示,侧浇口的宽度为1.5mm,侧浇口长度为0.5mm,分计算及说明备注1—定模座板2—轴3—中间板 4.10—导柱5.9—导套6.8—导柱7—动模座板⑦选择成型设备选用G—54—3240/400型卧式注射机,其有关参数:计算及说明备注4.模具的结构设计计算(1)型腔结构如图所示,型腔由定模板,定模镶件,滑块共三部分构成。

定模板和滑块构成塑件的侧壁,定模镶件成形塑件的顶部,而且侧浇口开在定模镶件上,这样使加工方便,有利于型腔的抛光,定模镶件可以更换,提高模具的使用寿命。

计算及说明备注2)模具中有侧向滑动结构时,尽量使其运动方向为水平方向。

3)当模具长度与宽度尺寸相差较大时,应尽可能使较长的边与水平方向平行。

4)模具带有液压油路接头,气路接头,热流道元件接线板时,尽可能放在非操作一侧,以免操作不方便。

模具在注射机上的固定多采用螺钉,压板的形式,如图4.1所示。

一般每侧4~8块压板,对称布置。

模具在注射机上之后,要进行循环调整,并且检查模上各运动机构是否可靠,灵活,定位装置是否能够有效使用。

塑料螺丝的注射模设计9.22

塑料螺丝的注射模设计摘要:本文针对塑料螺丝零件,分析该零件材料尼龙(PA6)塑料材料的成型工艺,完成浇口、流道、哈呋结构等模具结构的设计,使用Solidworks软件完成结构设计,该螺纹塑件注塑模具设计简便实用,生产塑料螺纹零件方便快捷,塑料螺纹零件质地均匀,缺陷小,合格率高,模具损耗小,是一副优质模具关键词:塑料螺丝零件;注射模;浇口;哈呋结构Abstract:This paper is based on plastic screws part, the molding process of nylon (PA6) plastic material are analyzed, and materials of gate, port, half structure design of the mould structure are completed, structure is designed by Solidworks software, the design of plastic screws part injection mold is simple and practical, the production of plastic thread parts is convenient and quick, plastic screws parts have homogeneous structure, low defect rate ,low mould loss, the quality of mould is good.Key words:plastic screws part ;Injection mold; gate ;half structure1.制品分析塑料螺丝零件如图1所示:图1 塑料螺丝零件图此制品为尼龙(PA6)制品(其设计收缩率为 1.3%),又称聚酰胺,无毒、无味。

塑料端盖注射模具设计(含全套CAD图纸)

本科毕业设计(论文) 题目:塑料端盖注射模设计塑料端盖注射模设计摘要随着社会的发展,不同品种和功能的塑料的出现,塑料产品与我们的日常生活越来越密切。

塑料模具设计对生产与生活也越来越重要。

本次毕业设计的课题为塑料端盖注塑模具设计,主要在对塑件从材料上进行工艺分析,确定分型面及型腔数;完成浇注系统的设计,浇口采用侧浇口;抽芯机构采用斜导柱实现塑件的侧孔成型;脱模机构采用顶杆推出。

同时通过合理地选择注射机并对注塑压力、最大注塑量、锁模力、开模行程等相关方面进行校核,进一步保证设计的合理型,并设计温度调节系统和阐述模具装配等方面。

本次设计完成了塑料端盖的生产,此次设计不仅结构简单,生产效率高,而且运动可靠生产成本低。

最重要的是适用于人们的生活中。

关键词:端盖注塑模具;分型面;注塑模具;注射机Plastic end cap injection mold designAbstractWith the development of society different varieties and function plastic appearance in our lives, plastic productions have closer to our daily lives. Plastic mold design is more and more important to the production and life.The topic of this graduation design for the plastic end cover injection mold design, mainly in based on the analysis of the molding for plastic parts are made from the raw material analysis, forming characteristics, parting surface selection, the design of the gating system, cooling system design, the core and cavity structure design, launch reset structure design, design of side core-pulling mechanism and the design of steering mechanism and other aspects detailed in this paper, the design of the end cover injection mold process. At the same time, through the rational selection of the injection machine and check the injection pressure, the maximum injection quantity, clamping force, mold opening stroke and other related aspects, further ensuring reasonable design, and design the temperature control system and elaborated the mold assembly.This design completed the production of plastic end cover, it not only has simple structure, but also has high production efficiency and the movement is reliable low production cost.The most important it is suitable for people's life.Key Words:cover injection mold;lateral core-pulling;parting surface;injection mold;injection machine主要符号表公P 公称压力 0P 注射压力v 公最大注射量 S 收缩率v q 体积流量 'α锁紧块的斜角α斜导柱倾斜角 S 机开模行程max S 最大收缩率 S 模具制造公差z δ模具制造公差 c δ模具磨损量3h 传热膜系数 d 斜导柱直径S 抽抽芯距 []σ材料的许用应力max H 模具最大闭合高度 min H 模具最小闭合高度P 导滑槽施加的压力 Q 总模具型腔的总热量i t 流道中各段流程的厚度 A 塑件包紧型芯的侧面积L 斜导柱的有效工作长度 i L 流道中各段流程的长度p 塑件对型芯产生的单位正压力[]δ为脱模板中心允许的最大变形量1F 斜导柱与滑块之间的摩擦阻力2F 导滑槽与滑块之间的摩擦阻力目录摘要 (I)Abstract (II)主要符号表 (III)1绪论 (V)1.1塑料的发展 (1)1.2塑料模具发展 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋势 (2)1.3本文主要设计内容 (2)2 塑件材料及工艺的分析 (4)2.1PA1010基本特性 (4)2.2PA1010成型工艺分析 (4)2.3塑件结构分析 (4)2.4塑件尺寸及精度分析 (5)2.5塑件表面质量分析 (5)2.6塑件厚度分析 (5)2.7塑件的体积和质量 (6)3 塑件在模具中的布局 (7)3.1型腔数目的确定 (7)3.2型腔的分布 (7)3.3分型面设计 (7)3.3.1分型面的分类 (7)3.3.2分型面的选择原则 (7)4 浇注系统的设计 (9)4.1浇注系统设计的组成及要求 (9)4.2主流道设计 (9)4.3分流道设计 (10)4.3.1分流道设计要点 (10)4.3.2分流道的形状和尺寸 (11)4.3.3分流道的表面粗糙度 (11)4.4浇口设计 (11)4.4.1浇口的作用 (12)4.4.2浇口的截面形状和尺寸 (12)4.4.3浇口位置的选择 (13)4.5冷料穴的设计 (13)4.6拉料杆的设计 (14)5 成型零件的结构设计 (15)5.1成型零件的结构形式及设计 (15)5.1.1凹模结构设计 (15)5.1.2型芯结构设计 (16)5.2成型零件工作尺寸的计算 (16)5.2.1影响塑件尺寸精度的因素 (16)5.2.2模具成型零件的工作尺寸计算 (17)6 结构零部件设计 (18)6.1注射模架的选取 (20)6.2垫块的设计 (20)6.3合模导向机构的设计 (20)6.3.1导柱的设计 (20)6.3.2导套设计 (21)7 侧向分型与抽芯机构的设计 (22)7.1斜导柱的设计 (22)7.1.1斜导柱的形状及技术要求 (22)7.1.2斜导柱的倾斜角 (22)7.1.3斜导柱的长度 (22)7.1.4斜导柱的受力分析与直径计算 (23)7.2滑块的设计 (24)7.3导滑槽的设计 (24)7.4滑块定位装置 (25)7.4.1滑块定位装置的作用 (25)7.4.2结构形式 (25)7.5楔紧块 (25)7.6成型斜顶杆的设计 (22)8 推出机构设计 (23)8.1推出方式的选取 (23)8.2推出力计算 (23)8.3推出机构设计 (24)8.3.1推杆推出机构设计 (24)8.3.2推出机构导向与复位 (29)9 注射机的型号和规格选择及校核 (27)9.1初选注射机规格 (27)9.2注射机工艺参数校核 (27)9.2.1最大注射量的校核 (27)9.2.2注射压力的校核 (28)9.2.3锁模力的校核 (28)9.3注射机安装部分与模具相关尺寸校核 (28)9.3.1喷嘴尺寸校核 (28)9.3.2定位圈尺寸校核 (29)9.3.3最大最小模厚校核 (29)9.3.4开模行程校核 (29)10 冷却系统的设计 (30)10.1冷却装置设计要点 (30)10.2冷却回路布置 (30)11 模具的分析及保养 (31)11.1模具的经济效益分析 (30)11.2模具的保养 (30)12 结论 (31)参考文献 (37)致谢 (33)毕业设计(论文)知识产权声明 (39)毕业设计(论文)独创性声明 (40)1绪论1.1塑料的发展现代工业的飞速发展为素有“工业之母”美誉的模具工业带来前所未有的发展机遇,而模具材料的应用在模具制造中起举足轻重的作用。

注塑模设计案例

2024年10月10日

三、注射模旳构造设计

3.浇注系统旳设计

⑶浇口设计 浇口形式旳选择

因为该塑件外观质量要求较高,浇口旳位置和大小应以不 影响塑件旳外观质量为前提。同步,也应尽量使模具构造 更简朴。

潜伏式浇口 浇口位置在塑件内表面,不影响其外 观质量。 但采用这种浇口形式增长了模具构造 旳复杂程度。

2024年10月10日

二、拟定成型设备选择与模塑工艺规程编制

2.拟定成型工艺参数

⑴塑件模塑成型工艺参数旳拟定 查附表9得出工艺参数见下表,试模时可根据实际 情况作适当调整。

聚碳酸脂

预热和干燥 料筒温度t/0C

喷嘴温度t/0C

温度t/0C110~120 时间τ/h8~12 后段 210~240 中段 230~280 前段 240~285

⑵塑件型腔较大,有尺寸不等旳孔,如Ф12、4-Ф10、4Ф4.5、4-Ф5它们均符合最小孔径要求。

⑶在塑件内壁有4个高2.2,长11旳内凸台。所以,塑件不 易取出。需要考虑侧抽装置。

结论:综上所述,该塑件可采用注射成型加工。

2024年10月10日

二、拟定成型设备选择与模塑工艺规程编制

1.计算塑件旳体积和重量

查有关手册得PC旳收缩率为Q=0.5%~0.7%,故平 均收缩率为:Scp=(0.5+0.7)%/2=0.6%=0.006,根 据塑件尺寸公差要求,模具旳制造公差取Z=Δ/3。

已知条件:平均收缩率SCP =0.006mm;模具旳制 造公差取Z=Δ/3。

类 零件 别 图号

模具 零件 名称

塑件尺寸

计算公式

塑料模设计及制造实例

二、拟定模具构造方案

1.拟定型腔数量及布局形式 2.选择分型面 3.拟定浇注系统与排气系统 4.选择推出方式 5.拟定侧凹部分旳处理方式 6.模具加热与冷却方式 7.拟定成型零件旳构造形式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

六角螺母注塑模设计精品好文档,推荐学习交流六角螺母注塑模设计1. 塑件的成形工艺性分析:塑件如图1.1所示产品名称:六角螺母产品材料:增强PA精品好文档,推荐学习交流产品数量:大批量生产塑料尺寸:如图1.1所示塑件颜色:黑色塑料要求:塑料外侧表面光滑,下端外沿不允许有浇口痕迹。

图1.1(1)塑料材料特性①基本特征:精品好文档,推荐学习交流PA塑料(聚酰胺)通称为尼龙(Nglon)尼龙是含有酰胺基的线型热塑性树脂,尼龙的这一类塑料的总称。

根据原料的不同,常见的尼龙品种有尼龙1010,尼龙610,尼龙66,尼龙6,尼龙9,尼龙11等。

②使用特性及用途:尼龙有优良的力学性能,抗拉,抗压,耐磨,经过拉伸定向处理的尼龙,其抗拉强度很高,接近于钢的水平,因尼龙的结晶性很高,表面硬度大,摩擦系数小,故具有十分突出的耐磨性和自润滑性,它的耐磨性高于一般用做轴承材料的铜,铜合金,普通钢等。

尼龙耐碱,弱酸,但强酸和氧化剂能侵蚀尼龙。

尼龙的缺点是吸水性能强,收缩率大,常常因吸水而引起尺寸变化,其稳定性较差,一般只能在80°c ~100°c之间使用。

为了进一步改善尼龙的性能,常在尼龙中加入减摩剂,稳定剂,润滑剂,玻璃纤维填料精品好文档,推荐学习交流等,以克服尼龙存在的一些缺点,提高机械强度。

尼龙广泛用于工业上制作各种机械,化学和电器零件。

如轴承,齿轮,辊轴,滚子,滑轮,泵叶轴,风扇叶片。

蜗轮,高压密封扣圈,垫片,输油管,储油容器,绳索,传动带,电池箱,电器线圈等零件,还可将粉状尼龙热喷到金属表面上,以提高耐磨性或作为修复磨损零件之用。

(2)塑料材料成形性能尼龙原料较易吸湿因此在成形加工前必须进行干燥处理,尼龙的热稳定性差,干燥时为避免材料高温时氧化,最好采用真空干燥法;尼龙的熔体黏度较低,流动性好,有利于组成强度特别好的薄壁塑件,但容易产生飞边,故模具必须使用最小间隙,熔融状态的尼龙热稳定性较差,易发生降解使塑料性能下降,因此不允许尼龙在高温料筒内停留过长时间,尼龙成形收缩率范围及收缩率大,方向性明显,易精品好文档,推荐学习交流产生缩孔,凹痕,变形等缺陷,因此应严格控制成形工艺条件。

2. 塑件的成形工艺参数确定查有关手册得到PA(增强)塑料的成形工艺参数如下:注射机类型:螺杆式螺杆转速 20~40rpm密度 1.4 ~1.6g /cm³收缩率 0.3%~0.5 %预热时间 2~3h料筒温度后段210°c~225°c中段230°C~250°c前段235°c~255°c喷嘴温度 240°c~255°c模具温度(℃) 50~80精品好文档,推荐学习交流注射压力 90~130Mpa烘干温度 90°c~110°c烘干时间 6~12h保压压力 50~70 MPa成形时间注射时间 15~40s保压时间 0~5 s冷却时间 20~150 s3.模具的基本结构及模架选择(1)模具的基本结构①确定成形方法塑件采用注射成形法生产,为保证塑件表面质量,使用侧浇口成型,因此模具应为单分型面注射模。

②型腔分布精品好文档,推荐学习交流塑件形状较简单,质量较小,生产批量大,所以应采用多型腔注射模具,此模具采用一模三腔平衡布置,这样吗尺寸较小,制造方便,生产率高,塑件成本低,其布置如图所示:③确定分型面塑件分型面的选择应保证塑件的质量要求,因此采用如图所示分型面:精品好文档,推荐学习交流④选择浇注系统塑件采用侧浇口系统,其浇注系统如图所示,侧浇口的宽度为1.5mm,侧浇口长度为0.5mm,分流道采用半圆截面流动,其半径R为3~3.5mm,主流道为圆锥形,上部直径与注射机喷嘴相配合,下部直径为φ6~φ8mm。

⑤确定推出方式由于塑件形状为六边形且壁厚较薄,使用推杆推出容易在塑件上留下推出痕迹,不宜采用,所以选模内自动脱螺纹机构,这种方法能尽量保证塑件在动模一侧推出力均匀,塑件在推出时变形小,推出可靠。

⑥模具的结构形式模具结构为单分型面注射模,采用螺纹拉杆控制分型面A.A的打开距离,其最大分型面应大于40mm,方便取出制件,模具分型面的打开顺序由螺纹拉杆控制。

精品好文档,推荐学习交流1—定模座板 2—轴3—中间板 4.10—导柱5.9—导套6.8—导柱7—动模座板⑦选择成型设备选用G—54—3240/400型卧式注射机,其有关参数:额定注射量 200/400 m³注射压力 109Mpa锁模力 2540KN 最大注射面积 645 cm³模具厚度 165~406mm 最大开合模行程 260mm喷嘴圆弧半径 18mm 喷嘴孔直径 4mm拉杆间距 290mm×368mm(2)选择模距①模架的选择模架的选择如图所示②模架安装尺寸校核模具外形尺寸为长300mm,宽120mm,高150mm,小于注射机拉杆间距和最大模具厚度,可以方便的安装在注射机上。

4.模具的结构设计计算(1)型腔结构如图所示,型腔由定模板,定模镶件,滑块共三部分构成。

定模板和滑块构成塑件的侧壁,定模镶件成形塑件的顶部,而且侧浇口开在定模镶件上,这样使加工方便,有利于型腔的抛光,定模镶件可以更换,提高模具的使用寿命。

(2)型心结构如图所示,型芯是由动模板上的孔固定,型芯于推板采用锥面配合,以保证配合的紧密,防止塑件产生飞边。

另外锥面配合可以减少推件板在推件动时与型芯之间的磨损,型芯中心开有冷却水孔,用来冷却型芯。

(3)导柱、滑块结构如图装配图所示(4)模具的导向机构为了保证模具的闭合精度,模具的定模部分和动模部分采用导柱和导套导向定位,推件板上装有导套,推出推件时,导套在导柱上运动,保证了推件板的运动精度。

定模板上装有导柱,为浇口凝料推板和定模座板的运动导向。

5. 模具成形尺寸设计计算(1)取PA 的平均收缩率为0.4%,塑件未注公差按照STBT2中8级精度公差值选取。

a.型腔径向尺寸模具最大磨损量选取塑件公差的1/6,模具的制造公差3z δ∆=,取0.75x = ①0.0280.0283636.28+-→0(1)[(1)1]z zLm S Ls x δδ-++=+-∆0.09[(10.4%)36.280.750.28]+=+⨯-⨯0.0950.68+= ②0.240.245 5.24R R +-→0(2)[(1)2]zzLm S Ls x δδ-++=+-∆0.080[(10.4%) 5.240.750.24]+=+⨯-⨯0.0805.08+=b.型腔深度尺寸模具最大磨损量选取塑件公差的1/6,模具的制造公差3z δ∆=,取0.5x = 公式 00()[(1)]z zHm S Hs x δδ-++=+-∆式中Hs —塑件的高度最大尺寸①0.280.284.540.28+-→ 00(1)[(1)]z zHm S Hs x δδ-++=+-∆0.08[(10.4%)40780.50.28]+=+⨯-⨯0.0804.83+= ②0.280.286 6.28+-→0(2)[(1)]zzHm S Hs x δδ-++=+-∆0.080[(10.4%) 6.280.50.28]+=+⨯-⨯ 0.08018.59+=c.型芯径向尺寸型芯径向尺寸计算公式为:00()[(1)1]zz LS S Ls x δδ---=++∆式中Ls —塑件内形的最小尺寸,最大磨损量选取塑件公差的1/6,模具的制造公差3z δ∆=,取0.75x = 0.260.263030φφ++→00()[(1)1]zz Ls S Ls x δδ---=++∆0.26[(10.4%)300.750.26]-=+⨯+⨯ 00.2630.39-= d.型芯高度尺寸型芯高度尺寸计算公式为:00()[(1)1]zz HS S Hs x δδ---=++∆式中Hs —塑件的内形深度最小尺寸,最大磨损量取塑件公差的1/6,模具的制造公差3z δ∆=,取0.5x = 1.2 1.248.448.4++→00()[(1)1]zz Hs S Hs x δδ---=++∆00.40[(10.4%)48.40.5 1.2]-=+⨯+⨯0.4049.29-=6.模具的加热、冷却系统 ① 模具加热一般生产PA 材料塑件的模具不需要外加热。

② 模具冷却为了循环模具成形的生产周期,需要对模具进行冷却,常用水对模具进行冷却,即在注塑完成后通循环水到靠近型腔的零件孔内,以便迅速使模具冷却,设计水道要注意到以下几点:冷却数量(水道)尽可能多,孔径尺寸能大,冷却水孔中心线与型腔壁的距离为冷却通道直径的1~2倍,冷却通道之间的中心距为水孔直径的3~5倍,通道直径一般在8mm 以上。

冷却水孔至型腔表面的距离,应尽可能相等,当塑件厚壁均匀时,冷却水孔与型腔表面的距离应相等,塑件厚壁不均匀时,应在厚壁处强化冷却。

浇口处需强化冷却。

冷却水孔道不应穿过镶块或其接缝部分,以防漏水。

冷却水孔应避免设计在塑料的熔接痕处。

进出水口管接头的位置应尽可能设在模具的同一侧,通常设在注射机的背面。

7.型腔厚壁的确定型腔厚壁的确定从理论上讲是通过力学的刚度及强度公式进行计算的,刚度不足将产生过大的弹性变形而产生溢料间隙,强度不足将会产生塑料变形,并可能破裂。

由于塑件成形受温度压力,塑件特性及塑件复杂程度等因素的影响,所以理论计算并不能完全确定真实的反映结果,所以通常模具型腔厚壁不通过计算,通过经验确定。

8.冷料穴和拉料杆的确定冷料穴是浇注系统内的结构构成之一,冷料穴的作用是容纳浇注系统道中的前锋冷料,以免让冷料注入型腔,多型腔模具分型面上有几个冷料穴。

9.排气方式设计(1)排气槽设计多种排气方式对于中型塑件的模具,对于本模具不必设计。

(2)行型面排气对于本模具可以加以利于(3)利于型芯,顶杆,镶拼块等间隙排气,本模具主要型芯,顶杆,镶件的间隙排气。

10.模具成形零件的结构(1)型芯的结构设计由于塑件结构复杂,尺寸较小,因此本模具的型芯由几个型芯镶块拼合组成,才能保证塑件的成形。

(2)镶块的设计镶块是组成型腔的一部分,镶块之间用楔块连接。

五.注射机参数的校核1.最大注塑量的校核M机≥M实/ α =(nM 塑+M浇)/ α式中M机—注射机的最大注塑量M实—实际注塑量α—注塑系数,一般取为0.8n—型腔个数M 塑—每个塑件的质量M浇—浇注系统的质量当实际注塑量以注塑容量V实表示时,有M'实= ρ'V实式中M'实—注塑塑料密度为ρ'时的实际注塑量V实—实际注塑量ρ'—Cρ式中ρ—注塑塑件在常温下的密度C—塑化温度和压力下塑料密度变化的校正系数,对结晶型塑料,C=0.85,对于非结晶型塑料C=0.93.当实际注塑量以注塑量M实表示时,有M'实= M实(ρ/ Aρρ)式中Aρρ—聚酰胺在常温下的密度cmV机—200~400 3mm而 V塑—12×8.5=102 3cmV浇—40 2cmV机—102+40/0.8=177.53cm,所以满足而选定的注射机注塑量大于177.53要求。