镁合金和铝合金结构件镭雕技术规范

铝镁合金件检验规范

好好学习社区

更多优惠资料下载: 德信诚培训网 铝镁合金件检验规范

(ISO9001-2015)

1、 目的

为明确镁合金外观面之外观检验标准与规范,以综合公司各客户之标准及Notebook 等电子产品业界标准为依据,达到符合市场和客户期望, 提升公司质量。

2、 适用范围

本标准适用于公司研发设计的所有Notebook 系列机种与电子产品之镁合金金部件检验,当部份标准客户方面发生变化则以客户最新要求为判定之依据。

严重缺点 (Critical Defect) 严重缺点是指根据判断与经验,显示对使用该产品之人员,有发生危险或不安全结果之缺点.

主 要 缺 点

(Major Defect)

主要缺点是指严重缺点以外之缺点,其结果可能会导致故障或功能不全,或实质上降低产品之使用性能,以致无法达成期望之目标. 次 要 缺 点

(Minor Defect)

次要缺点是指产品之使用性也许实质上不致减低其期望目的之缺点,或虽与已设定之标准有差异,但在产品之使用与操作效用上,并无多大影响.

4、 权责

质量部制订并修改,其余制造,品管等相关部门按此标准检验并执行。

5、 引用文件

无。

6.程序内容

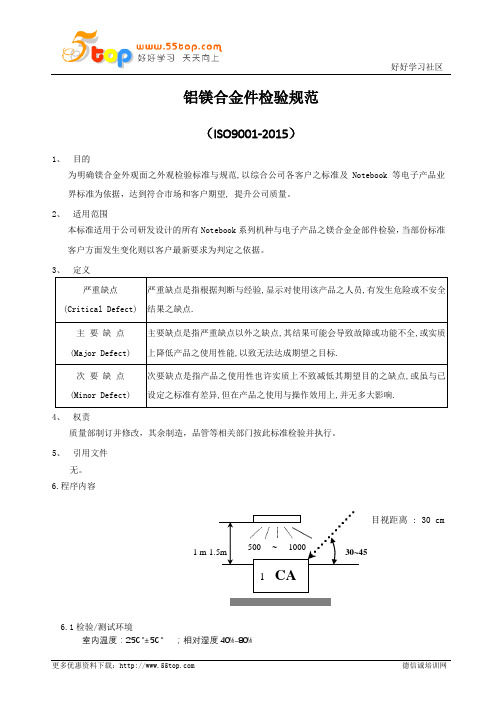

目视距离 : 30 cm

6.1检验/测试环境

室内温度:25℃±5℃ ;相对湿度40%-80%

1 CA 1 m-1.5m 30~45500 ~ 1000。

铝和镁压铸件检验用标准参考射线照片中文翻译

铝镁合金压铸件X-ray探伤检测对比参考胶片标准范围1.1 这些参考照片把在铝镁合金在压铸生产中产生地内部缺陷按类型和等级进行了分类和说明,它能提供如下功能:1.1.1通过射线检查对铸件内部缺陷地类型和等级进行评定地指南1.1.2提供了零件接收标准、协议、图纸中地内部缺陷地说明和术语1.1.3英制单位如英寸-磅被作为标准中地所注明地单位注意:1).此套参考胶片包含5张8-1/2到11英寸地胶片,胶片中包含铝镁合金压铸件中地射线检测照片,前4张包含2组每组4个按严重等级递增地射线照片,最后一张包含两个未定级地射线照片2).此套参考照片也适用于臂厚一直达到2英寸地铝合金和镁合金地铸件1.2 有两种按下面所说地分类说明1.2.1评级-在铝合金和镁合金中有3种内部缺陷,每种缺陷按严重等级分为4个等级,A类缺陷阐述1/8英寸和5/8英寸壁厚地铝合金和镁合金压铸件,B类缺陷阐述1/8英寸地铝合金和镁合金压铸件,C类缺陷阐述1/8英寸地铝合金和镁合金压铸件1.2.2未分级-一幅照片阐述了0.2英寸地铝合金压铸件,一幅照片阐述了1/8英寸地镁合金压铸件1.3此标准在供方和需方达成协议地情况下也可用于其他材料、壁厚地零件1.4本标准未能注重所有关乎安全使用条件,假如需要,标准地使用者应该进行安全和健康地实验以确定在使用前进行限制2.参考文献2.1 ASTM标准E94 射线探伤检查指导E155 铝合金和镁合金铸件探伤参考照片E1316 无损检测术语2.2ASTM 相关文件铝合金和镁合金射线参考照片3.术语3.1定义——见E 13164.X射线照片说明4.1下面地说明针对缺陷地确认和分级,只对参考地X射线照片有效4.1.1 A类(气孔)——圆形或椭圆形,边缘光滑总体灰暗,常见单独或成片集结4.1.2 B类(冷隔)——明显发暗地边缘,长度不等,光滑地外边,通常连续或交叉存在4.1.3 C类(缩孔)——多呈不规则形状连续或交叉存在4.1.4 D类(夹杂)——在照片中呈孤立地不规则形状,比周围区域或明或暗,它表示了氧化物或杂质及金属化合物地可能5.意义和使用5.1这些照片用来如有特殊要求时地零件地接收准则,照片都是有内部缺陷零件地X射线照片,适用零件地壁厚范围见表15.2表1说明了分4个严重等级地3种缺陷和2个未分级地夹杂缺陷5.3这些参考照片是从E 94复制而来,所有地参考照片都是原始地X射线探伤照片5.4照片损坏——照片在使用中容易损坏,所以应小心使用,长期使用图象质量也会下降,所以应定期检查有无破损和脏污,影响判定地照片应及时更换.6.适用基础6.1参考照片用来作为零件地接收标准,标准应用于目地使用地零件上且遵守如下原则6.1.1未特殊注明下,在标定地单位面积上小于或等于特殊地参考等级缺陷是可接受地,在接受协议中单位面积地尺寸应注明.比参考照片严重地等级应报废6.1.2参考照片也可以用于组合地情况下,可以注明每种缺陷地种类,或者在零件地不同部分定不同地级别6.1.3在零件地同一部分如有多种类型缺陷应注意,任何零件接收准则地更改都应基于在不同地缺陷都已经有清楚规定地情况下6.1.4在X射线照片中如有多个缺陷情况下,如气孔等,接受准则应基于缺陷地总面积,最大地缺陷尺寸,孔间距或这些地综合来验收评定6.1.5 作为最小地接受准则应该包括下列信息:零件地可接受地每种类型缺陷地等级和需要射线检测部分区域7.关键词7.1 铝;压铸件;缺陷;镁;参考X射线照片;X射线。

铝镁合金钢板激光下料工艺流程

铝镁合金钢板激光下料工艺流程1.首先,准备好铝镁合金钢板的工艺图纸。

First, prepare the process drawing of aluminum-magnesium alloy steel plate.2.确认工件尺寸和要求,进行材料的选取和准备。

Confirm the size and requirements of the workpiece, and select and prepare the materials.3.利用激光下料设备对铝镁合金钢板进行下料加工。

Use laser cutting equipment to process the aluminum-magnesium alloy steel plate.4.激光下料设备通过高能激光束对工件进行切割,精确度高。

The laser cutting equipment cuts the workpiece with high-energy laser beam, and the accuracy is high.5.根据工艺要求,调整激光下料设备的切割参数和速度。

Adjust the cutting parameters and speed of the laser cutting equipment according to the process requirements.6.确保激光下料过程中的安全措施,防止意外发生。

Ensure safety measures during laser cutting to prevent accidents.7.完成下料后,对加工的铝镁合金钢板进行检查和清洁。

After cutting, inspect and clean the processed aluminum-magnesium alloy steel plate.8.检查工件的尺寸精度和表面质量,确保符合要求。

镭雕工艺管理规范

修订历史

版本

日期

修改记录

拟制

V1.0

2014.9.16

1.初次发布

梁宏盈

是否需会签不需会签 ■需会签

会签部门/

分发范围

■总经理办公室■研发中心■营运部

市场营销部■生产部■品质部

人力行政部文控中心财务部

制定

梁宏盈

审核

董辉

批准

1目的

通过镭雕技术的应用取代现有公司产品上的移印或者丝印工艺,制造出低能耗、低排放、无污染的环保产品。

5.3.1黒雕金助剂:在黑色塑胶表面标记出金色图文。主要适用于PA6、PA66、PC、PCABS、ABS、PS、PBT、PET等等。通常添加量为0.5-1wt%,根据标记深浅情况酌情添加。

5.3.2黒雕白助剂:在黑色塑胶表面标记出白色图文。主要适用于PP、PE、PA6、PA66、PS、PBT、PET、PVC、POM、SEBS、TPU、TPE和TPV等。注:透明ABS为纯白色。通常添加量为0.5-1wt%,根据标记深浅情况酌情添加。

默认值:100us.

E.拐弯延时:

太大:振镜已充分转到,并停留一段时间后PC才处理画的下一线段,拐弯点会形成重点,增加打标时间;太小:振镜还未充分椟到,PC就开始处理笔画的下一线段,拐弯的地方会出现圆弧。

默认值:50us.

备注:该参数一般不作调整。

F.频率:

太大:聚能时间短,能量弱,雕刻出的点致密;太小:聚能时间长,能量强,雕刻出的点稀疏。

在产品结构设计时在镭雕处高光处理。若表面晒纹,无明显阻感及表面电镀可进行实际镭雕打样确认。但对表面进行UV油及光油处理,镭雕效果将会不良。

5.3镭雕助剂的对应及控制

镭雕助剂作用是:激光器发出高能量的脉冲镭射激光光束。当镭射光束作用于需标记的材料时,在激光标记添加剂的作用下将光能转换为热能,致使材料表面熔融、发泡、变色甚至气化,从而形成图文。

铝镁合金检验规范-A1

铝镁合金检验规范编制/日期审核/日期批准/日期1、目的本质量检验指导书(QII)的目的为明确镁合金外观面之外观检验标准与规范,以综合创智成公司各客户之标准及Notebook 等电子产品业界标准为依据,达到符合市场和客户期望, 提升公司质量。

2、适用范围本标准适用于由创智成研发设计的所有Notebook系列机种与电子产品之镁合金金部件检验,当部份标准客户方面发生变化则以客户最新要求为判定之依据。

3、4、权责质量部制订并修改此QII,其余制造,品管等相关部门按此标准检验并执行。

5、引用文件无。

6.程序内容目视距离 : 30 cmAS E6.1检验/测试环境室内温度:25℃±5℃;相对湿度40%-80%亮度:500~1000Lux;目视条件:正常视力, 1.0以上;(每个表面来回观看10秒)位置:产品放置检验者正前面的30cm距离处,检验者于产品成45±15度(即目视人员标准坐姿,机台平放于工作台面);扫描时间:10秒/次/面6.2抽样计划及检验流程:生产线外观检验工站量产前后均执行外观全检;OQA量产前的DVT及PVT阶段执行全检,量产后采用MIL-STD-105E单次抽样减量标准检验。

限度样品:文字难以描述清楚或不易判定合格于不合格的外观缺点,则由QE提供承认样品及说明图片,供检验时依据。

AQL for Base Unit6.3外观检查标准说明6.3.1 外观规格说明:成品在外观规格上分为三类:A 级面:正常使用状态下,使用者经常接触到的产品表面或正常使用时目视可直接察觉到的部位,这些都是在外观上要求非常严格的部位。

(如图所示):B 级面:正常使用角度或LCD 模块扣合时正对着使用者的左右两侧所在平面,包括屏蔽门内的表面(如图所示);C 级面:LCD 模块扣合时与A 面前视面相反方向(即主机背侧)及主机底部所在平面(如图所示)。

6.4 阻抗检验标准说明 6.4.1检验步骤将红黑表笔对接,仪器校准到0.1Ω以内;如果不能校准到0.1Ω以内,用砂纸将表笔头氧化部份摩擦去除,并用无尘布喷无水乙醇擦拭风干; 再次将红黑表笔对接校准到0.1Ω以内;将探头平放在五金件上规定的两点,双手保证探针垂直,接触工件时必须带手套; 读取仪器上的读数,并记录,记录时扣除两支表笔接触的误差值;LCD 后盖B (上6.4.2检验标准压铸铝合金单体件正反面的皮膜区阻抗值任意两点在1Ω内;压铸镁合金单体件正反面的皮膜区阻抗值任意两点在≤1Ω内参考图:任意一个A点为基点检测其它各个区域任选1~2点检测,≤合金阻抗为合格;a)1.反面正面压铸铝、镁合金单体件导通区的镭雕位阻抗值任意两点在≤1Ω内,参考图:取A1或A5/E2中任意一基点,检测其它导通的镭雕区域任意两点阻抗值≤1Ω为合格;b)铝型材(5系、6系等铝合金材料)镭雕区域:铝合金镭雕深度≥0.02mm,或是阳极深度≥1.5倍;铝合金镭雕后区域任意两点≤1Ω为合格6.5常见外观不良现象定义:毛刺:金属件在铸造、切割、钻孔、冲压等加工后,于加工面所造成的粗糙﹑尖锐边缘或锋利的突出物,毛边通常会钩住或撕裂衣物。

铝、镁铸件标准解释

《铝和镁模铸件检测的标准参考射线照相底片》标准提问解答一、关于《铝和镁模铸件检测的标准参考射线照相底片》和《铝、镁铸件的X射线检测参考标准》有何区别?

答:此两标准其实是同一个标准,由于各翻译者所用词不同,所以叫法也不同,还可以叫着《铝、镁压铸件检验用标准参考射线检测》。

二、ASTM E155-2000和ASTM E505-2001两标准为何又都叫着《铝、镁铸件的X射线检测参考标准》?

答:其实这两个标准的主要区别是针对铝、镁合金铸造方法的不同而产生的“中断”也是不相同的,所以采用不同的参考射线底片作为两个不同的评估依据而生成的两个不同标准。

三、如何解释此标准中提到的“中断”二字?

答:所谓“中断”,在我国标准中又称为“不连续性”,它是指零件正常组织结构或外形的任何间断,这种间断可能会,也可能不会影响零件的可用性。

四、对铝、镁铸件产品的质量评估依据是什么?

答:1.首先针对不同的铸造方法,选定不同的执行标准;

2.按选定执行标准上的技术要求,透照出符合X射线底片黑度要求和灵敏度要求的X射线照相底片;

3.用标准中规定的评定视野来框套产品中“中断”最严重部位,然后与标准的参考射线底片来对照,评定出某个级别;

4.铝、镁铸件产品的最终质量等级就是以上面评定出的最低级别来反映的。

镭雕管理规范

镭雕管理规范一、引言镭雕是一种应用于各行各业的激光雕刻技术,具有高精度、高效率、无接触等优点,广泛应用于工艺品、礼品、家具、建造装饰等领域。

为了确保镭雕工作的安全、高效进行,制定本管理规范,旨在规范镭雕操作流程,保障产品质量,提高工作效率。

二、镭雕设备的安装与维护1. 安装(1)选择合适的场地,确保通风良好、无尘、无异味,并保证设备稳定放置。

(2)按照设备说明书进行设备组装,确保各部件连接坚固、电源接线正确。

(3)检查设备是否正常运行,确保各功能正常。

2. 维护(1)定期清洁设备,保持设备表面干净,防止灰尘对设备正常工作的影响。

(2)定期检查设备的电源线、冷却水管等是否磨损,如有磨损及时更换。

(3)及时更换设备的滤网、滤芯,确保设备正常工作。

三、镭雕操作流程1. 准备工作(1)检查镭雕设备是否正常运行,确保设备处于稳定状态。

(2)准备好需要雕刻的材料,确保材料表面干净平整。

2. 设计图形(1)根据客户需求,使用专业设计软件绘制雕刻图形。

(2)调整图形尺寸、位置,确保符合客户要求。

3. 设置雕刻参数(1)根据材料的特性和雕刻要求,设置合适的激光功率、速度、频率等参数。

(2)根据图形复杂程度,选择合适的雕刻模式。

4. 雕刻操作(1)将设计好的图形导入镭雕设备控制软件。

(2)将材料放置在设备工作台上,固定好位置。

(3)根据设备操作手册,启动设备,开始雕刻。

(4)观察雕刻过程,确保雕刻质量符合要求。

(5)雕刻完成后,关闭设备,取出雕刻好的产品。

四、安全措施1. 佩戴个人防护装备,如护目镜、手套等。

2. 避免直接观察激光光束,以免对眼睛造成伤害。

3. 避免触摸激光输出部件,以免烫伤。

4. 避免在设备工作时,将手指或者其他物体伸入设备内部。

5. 避免在设备工作时,将易燃、易爆物品放置在设备附近。

五、质量控制1. 检查雕刻产品的质量,确保图形清晰、线条流畅。

2. 定期校准设备,确保雕刻参数的准确性。

3. 及时处理雕刻中浮现的问题,如雕刻不良、设备故障等。

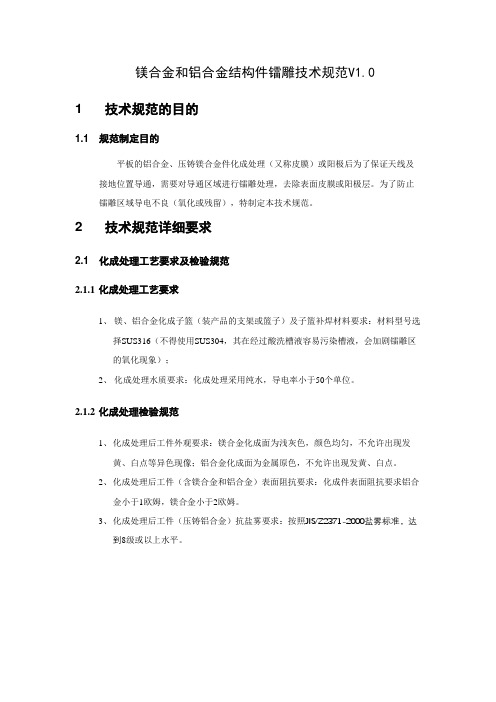

镁合金和铝合金结构件镭雕技术规范

镁合金和铝合金结构件镭雕技术规范V1.01 技术规范的目的1.1 规范制定目的平板的铝合金、压铸镁合金件化成处理(又称皮膜)或阳极后为了保证天线及接地位置导通,需要对导通区域进行镭雕处理,去除表面皮膜或阳极层。

为了防止镭雕区域导电不良(氧化或残留),特制定本技术规范。

2 技术规范详细要求2.1 化成处理工艺要求及检验规范2.1.1化成处理工艺要求1、镁、铝合金化成子篮(装产品的支架或篮子)及子篮补焊材料要求:材料型号选择SUS316(不得使用SUS304,其在经过酸洗槽液容易污染槽液,会加剧镭雕区的氧化现象);2、化成处理水质要求:化成处理采用纯水,导电率小于50个单位。

2.1.2化成处理检验规范1、化成处理后工件外观要求:镁合金化成面为浅灰色,颜色均匀,不允许出现发黄、白点等异色现像;铝合金化成面为金属原色,不允许出现发黄、白点。

2、化成处理后工件(含镁合金和铝合金)表面阻抗要求:化成件表面阻抗要求铝合金小于1欧姆,镁合金小于2欧姆。

3、化成处理后工件(压铸铝合金)抗盐雾要求:按照JIS/Z2371-2000盐雾标准,达到8级或以上水平。

2.2 镭雕工艺规范表1 镭雕工艺规范2.3 镭雕检验规范2.3.1镭雕加工过程检验规范1、镭雕电阻检测规范1)镭雕面表面阻抗要求:铝合金任意两点满足阻抗小于0.5欧姆,压铸镁合金任意两点满足阻抗小于1欧姆。

2)最终成品出货前全检,具体的镭雕阻抗检测位由天线部门提供。

3)镭雕区阻抗检测仪精度0.01欧姆,探头直径2mm,特殊情况不允许小于1mm,探头头部要求为平头,探针压力<=2N。

2、镭雕盐雾检测规范(该规范只针对压铸铝合金,镁合金单独讨论)1)镭雕面抗盐雾要求:按照JIS/Z2371-2000标准,达到8级或以上水平;经过盐雾实验后,铝合金任意两点镭雕位满足阻抗小于0.5欧姆。

2)盐雾测试频率要求:供应商每月做一次盐雾测试/编码(8H盐雾),报告回传IQC。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镁合金和铝合金结构件镭雕技术规范V1.0

1技术规范的目的

1.1 规范制定目的

平板的铝合金、压铸镁合金件化成处理(又称皮膜)或阳极后为了保证天线及接地位置导通,需要对导通区域进行镭雕处理,去除表面皮膜或阳极层。

为了防止镭雕

区域导电不良(氧化或残留),特制定本技术规范。

2技术规范详细要求

2.1 化成处理工艺要求及检验规范

2.1.1化成处理工艺要求

1、镁、铝合金化成子篮(装产品的支架或篮子)及子篮补焊材料要求:材料型号选

择S US316(不得使用SUS304,其在经过酸洗槽液容易污染槽液,会加剧镭雕区的氧

化现象);

2、化成处理水质要求:化成处理采用纯水,导电率小于50个单位。

2.1.2化成处理检验规范

1、化成处理后工件外观要求:镁合金化成面为浅灰色,颜色均匀,不允许出现发黄、

白点等异色现像;铝合金化成面为金属原色,不允许出现发黄、白点。

2、化成处理后工件(含镁合金和铝合金)表面阻抗要求:化成件表面阻抗要求

铝合金小于1欧姆,镁合金小于2欧姆。

3、化成处理后工件(压铸铝合金)抗盐雾要求:按照JIS/Z2371-2000 盐雾标准,达

到8级或以上水平。

2.2 镭雕工艺规范

工艺规范压铸镁合金铝合金

镭雕机额定功率大于或等

于30W功率以镭雕机额定功率大于或等于

上,30W功率以上,线状镭雕,镭

线状镭雕,镭雕四次。

雕两次。

镭雕方式及功率

第一步:0°,90°各一次,功率>=25W 45°,135°各一次,功

第二步:45°,135°各一次,额定功率率>=25W

的30%

镭雕线间距<=0.05mm <=0.05mm

镭雕光点直径<=0.05mm <=0.05mm

镭雕线速度<=1500mm/s <=1500mm/s

镭雕后工件表面要工件表面需要酒精清理干净工件表面需要酒精清理干净

求

表1镭雕工艺规范

2.3 镭雕检验规范

2.3.1镭雕加工过程检验规范

1、镭雕电阻检测规范

1) 镭雕面表面阻抗要求:铝合金任意两点满足阻抗小于0.5欧姆,压铸镁合金

任意两点满足阻抗小于 1欧姆。

2)最终成品出货前全检,具体的镭雕阻抗检测位由天线部门提供。

3)镭雕区阻抗检测仪精度0.01欧姆,探头直径2mm,特殊情况不允许小于

1mm,探头头部要求为平头,探针压力<=2N。

2、镭雕盐雾检测规范(该规范只针对压铸铝合金,镁合金单独讨论)

1)镭雕面抗盐雾要求:按照JIS/Z2371-2000标准,达到8级或以上水平;经过

盐雾实验后,铝合金任意两点镭雕位满足阻抗小

于

0.5欧姆。

2) 盐雾测试频率要求:供应商每月做一次盐雾

测试

/编码(8H盐雾),报告回

传I QC。

3)新产品(所有压铸件供应商均需执行)导入前必须做盐雾测试(SV1/SV2/SV3

各阶段必须通过测试)并提供报告。

4)盐雾测试盐水溶液配制方法:

a)溶液的质量百分比浓度为5%±1%;

b)用专用桶(2.989kg)装入19kg蒸馏水,用电子称称完总的重量减去

桶重得出蒸馏水的重量。

然后将纯度大于95%的NaCl1kg往桶里倒,

直至总重量为20Kg,盐雾浓度为5%的NaCl溶液,将混合溶液充分

搅匀,让NaCl晶体与蒸馏水充分溶解;

c)然后用注射器抽出少量的稀NaOH溶液放入盐溶液中反复搅匀后,然

后将PH计探头伸到盐水中检测盐水的PH值,(如果NaOH添加过多会

导致PH值大于7.2,则需要注入稀HCl进行调节PH,),直到PH值在

6.5~

7.2之间为止。

PH计使用前都需要校准,校准方法参考附录;

d) 最后盐水配制记录表上做好相关的记

(如:NaCl、蒸馏水、PH值、录

配制日期、配制人员等)。

3、镭雕高温高湿检测规范(该规范只针对压铸铝合金,镁合金单独讨论)

1)高温高湿测试频率要求:

a) 供应商均需进行压铸铝合金高温高湿测试(60H/月;180H/2月),报

告回传IQC;

b)产品(所有压铸件供应商均需执行)导入前必须进行180H的高温高湿

测试(SV1/SV2/SV3各阶段必须通过测试),并提供报告。

2)高温高湿测试环境要求:温度55℃,湿度95%RH。

3) 经过高温高湿实验后,压铸铝合金任意两点镭雕位满足阻抗小于0.5欧姆。

2.3.2镭雕来料检测规范

1、镭雕面表面阻抗要求:铝合金任意两点满足阻抗小于0.5欧姆,压铸镁合金任意两

点满足阻抗小于1欧姆。

2、EMS厂采用手动方式测量。

3、镭雕区阻抗检测仪精度0.01欧姆,探头直径 2mm,特殊情况不允许小于1mm,

探头头部要求为平头,探针压力<=2N。

2.4 员工操作规范

1、化成处理的工件在各制程和运输阶段均严禁裸手触碰(手指汗液会加速产品氧化)。

2、样品镭雕区域严禁用裸手触碰。

2.5 包装、运输与存储规范

1、产品需要样品托盘或刀卡单个放置,不得叠放,所有产品在装入纸箱前,需采用

PE袋密封包装(可以选择如橡皮筋之类的绑带封口),且每个PE袋中放入5袋干

燥剂(每包5克、全新)。

包装要求如图1所示。

图1产品包装要求

2、物料运输过程均需采用要求1的包装方式进行包装。

3、EMS组装产线当班未使用完的物料,需要在当班按上面要求

4、存储环境要求如下:室内温度5°~30℃,湿度小于 75%。

1包装方式进行包装。