曲柄连杆机构运动分析

曲柄连杆机构运动学

(2)均匀转动的曲拐

(3)平面运动的连杆组

10

2. 连杆的质量换算

二质量系统

三质量系统

11

二质量系统

m1 ml (l l ) / l m2 ml l / l

等效原则: •质量相等 •质心重合 •转动惯量相等

12

5

4.1.2 曲柄连杆机构受力分析

一、气体作用力

二、惯性力

三、零件的受力分析

6

一、气体作用力

1、气体作用力

pg

Fg

D2

4

( pg p )

'

p′

f g pg p'

7

2、缸内压力

8

二、惯性力

曲柄连杆机构的运动及质量换算

往复惯性力 旋转惯性力

9

1.曲柄连杆机构的运动

3.往复质量和往复惯性力 (1)往复运动质量

mj mp m1

(2)往复惯性力

mj r2 cos cos 2 Fj mj x

a

13

4. 旋转质量与惯性力

(1)旋转质量

mr mc m2

mc (1/ r)mi ri

(2)离心力

Fr mr r

' 1

法向力:

F F1 cos

F cos( ) Fn F cos( ) cos

' 1

17

4、发动机的转矩

Fr sin( ) T F r t cos

18

5、倾覆力矩

Tk Fc h T

r sin( ) sin

曲柄连杆机构的运动与受力分析讲解学习

定义“曲拐当量质量”为:

则: Prqmqdr2

mqdmqx2mqbrb

如果曲拐的某一曲柄臂上设有平衡重,其质量为 m p ,而其质心

距曲轴轴线的距离为 p ,则平衡重的旋转惯性力为:

Prpmpp2r2mprp

定义“平衡重当量质量”为:

mpd

mp

p

r

(1-32)

则: Prpmpdr2 (1-33)

(2)活塞速度:在0 ºCA~90 ºCA之间和 270 ºCA~360 ºCA之间,活塞速度各出现 一个正极值和负极值。 (3)活塞加速度:在上止点前后活塞加 速度是正值,方向是活塞下行的方向,往 复惯性力朝上;在下止点前后活塞加速度 是负值,方向是活塞上行的方向,往复惯 性力朝下。根据极值方法求解,可得:

1.2.2.2 单个曲拐的旋转惯性力

曲轴上曲柄不平衡部 分的质量分为两部分:

(1)曲柄销部分:

图1-10 单曲拐的旋转惯性力

Prxmqxr2 (1-28)

(r为曲柄半径)

(2)曲柄臂部分: Prbmqbb2 (1-29)

( b 为曲柄臂质心至曲轴轴线的垂直距离)

整个曲拐的旋转惯性力就是:

P rq P rx 2 P rb r2 m q x2 m qbrb

由式(1-3)知:

arc s i(n1-12)

极值: e arcsin角速度: l Nhomakorabead

dt

cos cos

cos 1 2 sin 2

1 (1-13)

2

角速度极值:le

角加速度:l d d l t c s i o n d d s tc o c s s2 o i n s d d t

1.2.2.3 连杆的惯性力

第九章-曲柄连杆机构动力学分析

Pj m j a m j R 2 cos m j R 2 cos2 PjI PjII

(2)、旋转惯性力Fr=mrRω2 2、沿气缸中心线的总作用力F 总作用力F是缸内气体作用力Fg与往复惯性力的代数和 F=Fg+Fj 气体作用力 D 2 Fg p g - p? g 4

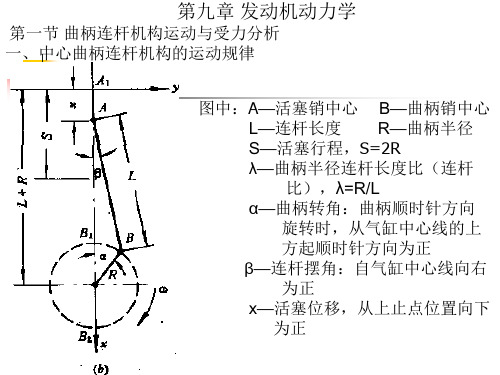

1、活塞位移x:

x ( L R) ( L cos R cos )

2 2

R(1 cos ) L(1 1 sin )

(精确式)

R x R(1 cos ) (1 cos 2 ) x I x II (近似式) 4

近似式与精确式相比误差很小,如当λ =1/3.5时,曲柄转角为 90度时误差为最大,在0.003R左右,此精度在工程上已足够。

பைடு நூலகம்

(精确式)

1 2 L sin 1 1 3 cos2 (近似式) 2

2

在α =90º 或270º 时达到极值:

Le

2 (1 2 )1 / 2

(精确式)

1 (近似式) 2 摆动角速度和角加速度精确式中分母均近似等于 1 ,因此两者均 随α 近似按简谐规律变化。

L L 1 m j m p m 1 m p m l L 作旋转运动的不平衡质量mr,包括曲柄换算质量mk和连杆换算

L1 mr mk m 2 mk1 2mk 2 mL R L

到大头中心的质量m2,集中作用于曲柄销中心,即

三、曲柄连杆机构作用力和力矩 1、惯性力 、 (1)旋转惯性力 (1)、 往复惯性力

2、活塞速度:

sin( ) v R cos

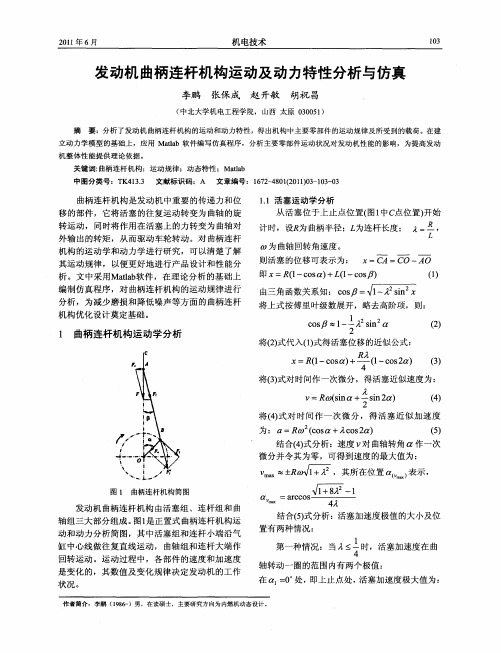

发动机曲柄连杆机构运动及动力特性分析与仿真

第 一种情 况 : 当

时,活 塞加速 度在 曲

4

轴转 动 一 圈的范 围 内有两 个 极值 : 在 , 0 处 , = 。 即上 止 点处 , 塞加速 度 极大 值为 : 活

作 者简 介 :李鹏 (9 6 )男 ,在 读硕 士 ,主要 研 究方 向 为内燃 机动 态 设计 。 18 -

( 5 )

结 合() 分析 :速度 1对 曲轴 转角 作一 次 4式 ,

Va≈+ c /+ 2,其所在位置 ( 表 示 , x Ro 1 2 x v) m

图 1 曲柄 连 杆 机 构 简 图

、 .

x = a ccos— r

/+—2 — 8 —1 1 2

—

发 动机 曲柄连 杆 机 构 由活塞 组 、连 杆 组和 曲 轴 组三 大 部分 组成 。 1 图 是正 置式 曲柄 连杆 机构 运

机 电技术

21 年 6 01 月

a =R o(+2 c 1 )

Байду номын сангаас

() 6

,

一

( ) +

() 8

在 ,=10 处 ,即下 止 点处 ,活塞 加速度 极 小值 8。

1 连杆 运 动学分 析 . 2

为:a, R o (一 =一 c 1 )

1

() 7

= ・ D () 9

速度 近似 式代 入 ,可 得 曲柄连 杆机 构 的往 复惯 性

力为:

= m, c ( S ̄ cs a - R o C O+2 o 2 ) O

一

4

结合 () 分析 :活 塞加 速度 极值 的大 小及 位 5式 置有 两 种情 况 :

1

动和动力分析简图,其 中活塞组和连杆小端沿气 缸 中心 线 做往 复 直线 运 动 , 曲轴组 和连 杆 大端 作 回转运 动 。运 动 过程 中 ,各 部 件 的速度 和 加速 度

第二章 曲柄连杆机构

6)桶间梯形环:现代高速柴油机广泛使用。 7)开槽环:开槽内储存对润滑油有较强吸附能力 的多孔性氧化铁。有利于润滑、磨合和密封。 8)顶岸环:有利于密封,有利于降低HC排放。

(二)油环 1、作用 1)刮掉缸壁上多余的机油,并且均匀分布缸壁 上的机油。 2)辅助密封。 2、分类(图2-33) 1)普通油环(整体式油环) 2)组合式钢片油环

一、机体

1、工作条件和材料 1)气缸工作条件: 气缸受到高温、高压的冲击;受到腐蚀; 活塞在气缸里作高速运动而受到磨损等。 2)要求:足够的强度、刚度,耐磨损、腐蚀, 结构紧凑,质量轻。 3)材料:高强度灰铸铁 或铝合金。 但是为了降低成本,通常是机体用灰铸铁, 气缸孔用优质合金铸铁,而采用气缸套。

( 3 )活塞销座 A、作用:支承活塞销,将活塞顶部气体作用 力经过活塞销传给连杆。 B、活塞销偏移布置(图2-25) 目的:为了减少活塞在上下往复运动时敲击 气缸的噪音与磨损。 (4)裙部的表面处理 汽油机:常用镀锡方法 柴油机:一般是磷化,还有的用涂石墨。

6、活塞在气缸内的安装注意事项 1)按照活塞顶部的指定标记安装(注意喷 油方向、气门方向) 2)同台发动机的活塞质量差不能超过10g, 并与相同尺寸公差的缸盖配合。 3)开纵向槽的活塞面尽量安装在不受侧压 力(主、次推力面)的一面,以免活塞 在运动时划伤气缸壁。

三、活塞销 (一)作用 1、连接活塞与连杆小头。 2、将活塞承受的气体力传给连杆。 (二)材料 多用低碳钢和低碳合金钢。 同时要求其芯部具有一定的韧性。为了减轻质量, 常将其做成空心圆柱形。 (三)内孔形状 1)圆柱形(加工容易,但质量较大) 2)组合形(介于前后两者之间) 3)两段截锥形(质量较小,但加工较难)

第二章 曲柄连杆机构

作用:将燃料燃烧的热能转换为机械能,将活塞 的往复运动转变为曲轴的旋转运动,并将能量 传输出去。 本章主要内容: 1、 曲柄连杆机构的受力及运动分析 2、 机体组 3、 活塞连杆组 4、 曲轴飞轮组

曲柄连杆机构动力学分析与计算

第一章绪论1.1内燃机概述汽车自19世纪诞生至今,已经有100多年的历史了。

汽车工业从无到有,以惊人的速度在发展着,汽车工业给人类的近代文明带来翻天覆地的变化,在人类的文明进程中写下了宏伟的篇章。

汽车工业是衡量一个国家是否强大的重要标准之一,而内燃机在汽车工业中始终占据核心的地位。

内燃机是将燃料中的化学能转变为机械能的一种机器。

由于内燃机的热效率高(是当今热效率最高的热力发动机)、功率范围广、适应性好、结构简单、移动方便、比质量(单位输出功率质量)轻、可以满足不同要求等特点,已经广泛的应用于工程机械、农业机械、交通运输(陆地、内河、海上和航空)和国防建设事业当中。

因此,内燃机工业的发展对整个国民经济和国防建设都有着十分重要的作用。

1.1.1世界内燃机简史内燃机的出现和发明可以追溯到1860年,来诺伊尔(J.J.E.Lenoir1822~1900年)首先发明了一种叫做大气压力式的内燃机,这种内燃机的大致工作过程是:空气和煤气在活塞的上半个行程被吸入气缸内,然后混合气体被火花点燃;后半个行程是膨胀行程,燃烧的煤气推动着活塞下行,然后膨胀做功;活塞上行时开始排气。

这种内燃机和现代主流的四冲程内燃机相比,在燃烧前没有压缩行程,但基本思想已经有了雏形。

这种内燃机的热效率低于5%,最大功率只有4.5KW,1860~1865年间,共生产了约5000台。

1867年奥拓(Nicolaus A.Otto,1832~1891年)和浪琴(Eugen Langen,1833~1895年)发明了一种更为成功的大气压力式内燃机。

这种内燃机是利用燃烧所产生的缸内压力,随着缸内压力的升高,在膨胀行程时加速一个自由活塞和齿条机构,他们的动量将使得缸内产生真空,然后大气压力推动活塞内行。

齿条则通过滚轮离合器和输出轴相啮合,然后输出功率。

这种发动机的热效率可以达到11%,共生产了近5000台。

由于煤气机必须使用气体燃料,而当时的气体燃料的来源非常困难,这从某种意义上讲就阻碍了煤气机的进一步发展。

钻井泵曲柄连杆机构的运动仿真分析

从 活塞 的运动规 律 出发 , 行 曲柄 连杆 机 构 的运 动 进 特 性研 究 。下 面首 先 建 立 曲柄 连 杆 机 构 的数 学模 型和三 维模 型 。

其工作 原 理与一 般 的往 复泵 相 同 , 往 复泵 的动 力 而 端 系统是 由 多个 曲柄 滑 块 机 构 组 成 。 曲 柄 连 杆 机

活塞 的加速度 表达 式 : 0=R ( 0 cs +A o2 ̄( ) cso 3 )

给模 型的主动 轴添 加绕 z轴 的旋转 约束 , 转 速恒 且

J

定 ; 三个 活 塞 分 别 添 加 约 束 力 。设 置 仿 真 参 数 : 给

持续 时 间 3 , 0S帧数 400; 行仿 真计算 , 0 进 获得 机构

块 C S O Moi O M S t n动 态模 拟 了其 曲柄 连杆 机 构 的运 o

动过 程 , 输 出 了位 移 、 并 速度 、 速度 的 曲线 。 加

图 1 3 2 0 型 钻 井 泉 机 组 丁 作 原 理 NB 2 0

1 钻井泵 曲柄连杆机构模型 的建 立

3 B 2 0型钻井 泵 工 作 原 理 ( 图 1 : 电机 N 20 如 )双 的动 力通过 皮带 传 递 给传 动轴 总成 , 过齿 轮 减 速 经 后 传 递给 曲 轴 , 曲轴 带 动 三 个 曲 拐 转 动 , 后 通 由 然 过 曲柄 连 杆 机 构 将 旋 转 运 动 转 变 为 活 塞 的往 复 直

式 ( ) J 活 塞 的位 移 , 曲轴 半 径 , 连 杆长 , 1中 s : : : A: 连 杆 比 ( R) A:了

, :

曲轴转 角 。 = t(ia+ As 2 ( ) Ro s n n a) 2 i

第一章 曲柄连杆机构的运动与受力分析

(1 − λ

⋅ω 2

2

⋅ sin 2 α )

3 2

(1-14) )

ε le = m

(1 − λ )

2

λ

1 2

• 第二节 作用于曲柄连杆机构中的力和力矩

1.2.1 气体作用力 作用于活塞顶上的气体作用力: 作用于活塞顶上的气体作用力: Pg = ( p g − p0 ) ⋅ Fh (式中,Fh是活塞投影面积) 式中, 是活塞投影面积)

活塞速度: 活塞速度: 可得: 可得: v = r ⋅ ω ⋅

二、活塞的速度

sin (α + β ) cos β

dt

)(精确式 (1-7)(精确式) )(精确式)

将式( )对时间求导, 将式(1-5)对时间求导,得:

λ (1-8)(近似式) )(近似式 )(近似式) v = r ⋅ ω ⋅ sin α + ⋅ sin 2α 2 2S S⋅n (1-9) ) 活塞平均速度: 活塞平均速度: C m = 60 = 30 n

图1-1 正置曲柄连杆机构简图

l+r

r

r 记: λ = l

则: x 因: 故: 而:

(1-1) )

1 = r ⋅ (1 − cos α ) + ⋅ (1 − cos β ) (1-2)(精确式) )(精确式 )(精确式) λ

l ⋅ sin β = r ⋅ sin α sin β = λ ⋅ sin α

dx dα 1 dβ v= = r ⋅ sin α ⋅ + ⋅ sin β ⋅ dt dt λ dt dβ cos α dα =λ⋅ ⋅ 将式(1-3)对时间求导,得: 将式( )对时间求导, (1-6) ) cos β dt dt dα 代入上式,且记曲轴角速度: 代入上式,且记曲轴角速度: =ω

曲柄连杆机构受力分析

(1)沿气缸轴线作直线往复运动

(2)均匀转动的曲拐 (3)平面运动的连杆组

5

2. 连杆的质量换算

二质量系统

三质量系统

6

二质量系统

m1 ml (l l ) / l

m2 ml l / l

等效原则:

•质量相等 •质心重合 •转动惯量相等

7

3.往复质量和往复惯性力

(1)往复运动质量

mj mp m1

第二节 曲柄连杆机构受力分析

一、气体作用力

二、惯性力

三、零件的受力分析

1一、气体作Βιβλιοθήκη 力1、气体作用力pg

Fg

D

4

2

( pg p )

'

p′

2

一、气体作用力

2、缸内压力

3

二、惯性力

曲柄连杆机构的运动及质量换算 往复惯性力 旋转惯性力

4

1.曲柄连杆机构的运动

曲柄连杆机构的所有运动零件可分为三组:

10

2、连杆小头受力分析

FC Ftg

F F1 cos

侧推力:

F1

F cos

连杆力:

11

3、曲柄销受力分析

切向力 :

F F1' sin( ) F sin( ) cos

F1

F cos

法向力:

Fn F1' cos( ) F cos( ) cos

12

4、发动机的转矩

Fr sin( ) T F r cos

13

5、倾覆力矩

Tk Fc h T

r sin( ) sin h

曲柄连杆机构运动分析

曲柄连杆机构运动分析四缸发动机曲轴、连杆和活塞的运动是较复杂的机械运动。

曲轴做旋转运动,连杆做平动,活塞是直线往复运动。

在用Pro/Engineer做曲轴、连杆和活塞的运动分析的步骤如下所示[20]:(1)设置曲轴、连杆和活塞的连接。

为使机构能够按照预定的方式运动,须分别在曲轴与机体之间、连杆与曲轴之间、活塞与连杆之间添加销钉。

在活塞与机体之间添加滑动杆连接。

(2)定义伺服电动机。

利用伺服电动机驱动曲轴转动。

(3)建立运动分析。

(4)干涉检验与视频制作。

(5)获取分析结果。

7.1 活塞及连杆的装配7.1.1 组件装配的分析与思路活塞组件主要包括活塞、活塞销和活塞销卡环,连杆由连杆体和连杆盖两部分组成,将活塞组与连杆组分别组装,工作时用螺栓和螺母将连杆体、连杆盖和曲轴装配在一起,用活塞销将连杆小头和活塞装配在一起[21]。

7.1.2 活塞组件装配步骤1、向组件中添加活塞新建组件文件,运用【添加元件】,将活塞在缺省位置,完成装配。

2、向组件中添加活塞销卡环(1)在“约束类型”中选择“对齐”选项,将卡环中心轴与活塞销孔中心轴对齐;(2)选择“匹配”选项,将卡环外圆曲面与卡环槽曲面相匹配,完成两个活塞销卡环的装配。

3、向组件中添加活塞销(1)选择“对齐”选项,将活塞销中心轴与活塞销座孔的中心轴对齐;(2)选择“匹配”选项,将活塞销端面与卡环端面相匹配,完成活塞销的装配。

装配结果如图7.1所示:图7-1 活塞组装配结果Figure7-1Piston assembly results7.1.3 连杆组件的装配步骤1、向组件中添加连杆体新建组件文件,运用【添加元件】,将连杆体添加在“缺省”位置,完成连杆体的装配。

2、向组件中添加连杆衬套(1)选择“插入”选项,将连杆衬套的外侧圆柱面与连杆小头孔内侧圆柱面以插入的方式相配合。

(2)选择“对齐”选项,将连杆衬套的中心轴和连杆小头孔的中心轴对齐,完成连杆衬套的装配。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

曲柄连杆机构运动分析四缸发动机曲轴、连杆和活塞的运动是较复杂的机械运动。

曲轴做旋转运动,连杆做平动,活塞是直线往复运动。

在用Pro/Engineer做曲轴、连杆和活塞的运动分析的步骤如下所示[20]:(1)设置曲轴、连杆和活塞的连接。

为使机构能够按照预定的方式运动,须分别在曲轴与机体之间、连杆与曲轴之间、活塞与连杆之间添加销钉。

在活塞与机体之间添加滑动杆连接。

(2)定义伺服电动机。

利用伺服电动机驱动曲轴转动。

(3)建立运动分析。

(4)干涉检验与视频制作。

(5)获取分析结果。

7.1 活塞及连杆的装配7.1.1 组件装配的分析与思路活塞组件主要包括活塞、活塞销和活塞销卡环,连杆由连杆体和连杆盖两部分组成,将活塞组与连杆组分别组装,工作时用螺栓和螺母将连杆体、连杆盖和曲轴装配在一起,用活塞销将连杆小头和活塞装配在一起[21]。

7.1.2 活塞组件装配步骤1、向组件中添加活塞新建组件文件,运用【添加元件】,将活塞在缺省位置,完成装配。

2、向组件中添加活塞销卡环(1)在“约束类型”中选择“对齐”选项,将卡环中心轴与活塞销孔中心轴对齐;(2)选择“匹配”选项,将卡环外圆曲面与卡环槽曲面相匹配,完成两个活塞销卡环的装配。

3、向组件中添加活塞销(1)选择“对齐”选项,将活塞销中心轴与活塞销座孔的中心轴对齐;(2)选择“匹配”选项,将活塞销端面与卡环端面相匹配,完成活塞销的装配。

装配结果如图7.1所示:图7-1 活塞组装配结果Figure7-1Piston assembly results7.1.3 连杆组件的装配步骤1、向组件中添加连杆体新建组件文件,运用【添加元件】,将连杆体添加在“缺省”位置,完成连杆体的装配。

2、向组件中添加连杆衬套(1)选择“插入”选项,将连杆衬套的外侧圆柱面与连杆小头孔内侧圆柱面以插入的方式相配合。

(2)选择“对齐”选项,将连杆衬套的中心轴和连杆小头孔的中心轴对齐,完成连杆衬套的装配。

3、向组件中添加连杆轴瓦(1)选择“对齐”选项,“偏移”为“重合”,并选择相重合的平面,然后【反向】。

(2)选择“约束类型”为“插入”,选取轴瓦的外侧圆柱面和连杆体的大端孔内侧圆柱面,使这两个曲面以插入的方式相配合。

(3)选择“匹配”,“偏移”类型为“重合”,使轴瓦凸起和凹槽的两侧面对应重合,完成连杆轴瓦的配合。

(4)同样的方法完成另一块连杆轴瓦的装配。

4、向组件中添加连杆盖(1)选择“约束类型”为“匹配”,“偏移”类型为“重合”,并选取相应的面。

(2)分别选取连杆盖和连杆体的孔内侧圆柱面,使其以“插入”方式相配合,完成连杆盖的添加。

5、向组件中添加连杆螺栓(1)选取螺栓的外侧圆柱面和孔的内侧圆柱面,使其以“插入”的方式相配合。

(2)选择“匹配”选项,并选择相应的面,使其“重合”,完成连杆螺栓的装配。

(3)添加螺母和垫片,同样的方法完成另一个连杆螺栓的装配。

连杆组件的装配结果如图7.2所示:图7-2 连杆组装配结果Figure7-2 Connecting Rod Assembly Results7.2 定义曲轴连杆的连接1、新建装配基准轴(1)新建组件文件,同时选取“ASM_FRONT”和“ASM_TOP”两个基准平面,新建基准轴“AA_1”,同样在“ASM_RIGHT”和“ASM_TOP”上新建基准轴“AA_1”。

(2)新建平面“ADTM1”、“ADTM2”、“ADTM3”,都平行于“ASM_RIGHT”面,并设间距。

(3)在上一步建立的三个面上新建基准轴“AA_3”、“AA_4”、“AA_5”。

如图7.3所示:图7-3 新建装配基准轴和基准平面Figure7-3New assembly reference axis and reference plane2、向组件中添加曲轴选择“用户定义”为“销钉”选项,分别通过【轴对齐】、【平移】,分别选取对应的轴和面,使其相匹配,选取完成曲轴的连接。

3、向组件中添加连杆组件运用【添加元件】,“插入”已创建好的连杆组件,选择“销钉”选项,分别选取连杆组件和曲轴的对应面,通过【轴对齐】和【平移】,使其相互匹配,完成连杆组件的连接。

4、向组件中添加活塞组件(1)选择“销钉”选项,分别选取活塞组件和连杆组件的轴,通过【轴对齐】使其相匹配。

(2)分别选取活塞组件和连杆组件的的基准平面,通过【平移】,使这两个平面相匹配。

(3)选择“滑动杆”选项,再分别设置【轴对齐】和【旋转】,完成“连接定义”。

5、装配其它组件运用同样的方法向组件中依次添加其它三组连杆组件和活塞组件,完成曲柄连杆机构的装配,如图7.4所示。

图7-4 装配结果Figure7-4Assembly results7.3 定义伺服电动机(1)选择菜单栏的“应用程序”→“机构”命令,进入“机构”模块,此时在窗口的组件上以各种不同的标志表示不同的连接方式。

(2)打开“伺服电动机”对话框,接受系统默认的名称,单击“类型”选项卡,在“从动图元”中选取“运动轴”,然后选取曲轴的销钉连接标识“Connection_2.axis_1”。

(3)单击“轮廓”选项卡,在“规范”下拉列表框中选取“速度”选项,在“初始位置”列表框中选中“当前”复选框,在“模”下拉列表框中选取“常数”选项。

在“A”文本框中输入“150”,如图7.5所示,完成伺服电动机的定义。

7.4 建立运动分析(1)单击右侧工具栏的【定义分析】按钮,接受系统默认的名称,在“类型”下拉列表框中选取“运动学”,其他选项接受系统默认。

(2)打开“电动机”,接受系统默认的上一步所定义的电动机“ServoMotor1”。

(3)单击【运行】按钮,则视图中的曲轴连杆活塞机构转动起来。

等一段时间后机构停止运转,完成运动分析的建立。

7.5 进行干涉检验与视频制作(1)单击右侧工具栏的【回放】按钮,打开“回放”对话框。

接受系统默认结果集。

然后单击【冲突检测设置】按钮,打开“冲突检测设置”对话框,如图7.6所示,在“一般设置”选项中选中“全局冲突检测”单选按钮。

单击【确定】按钮,返回“回放”对话框。

图7-5 伺服电动机速度的设置Figure7-5Servo motor speed settings(2)单击“回放”对话框左上侧的【播放】按钮,系统开始进行干涉计算。

干涉计算完成后,打开“动画”对话框。

单击【循环播放】按钮,然后单击【播放】按钮,曲柄连杆机构转动起来,并以红色表示运动过程中出现干涉的部位。

图7-6 “冲突检测设置”对话框图 7-7“捕获”对话框Fiure7-6"Conflict Detection Settings" dialog box Figure7-7"Capture" dialog box (3)单击“播放”对话框左下侧的【捕获】按钮,打开“捕获”对话框。

接受系统默认的名称。

在下侧的“帧频”下拉列表框中选取“30帧/秒”,如图7-7所示,单击【确定】按钮,则系统开始录像。

(4)单击“回放”对话框右上侧的【创建运动包络】按钮,打开“创建运动包络”对话框。

设置质量级别为“7”,单击“选取元件”选项下的箭头,然后从模型树中选取连杆组件,其他选项接受系统默认,如图7-8所示。

单击【预览】按钮,得到组件的运动包络图,如图7.9、图7.10、图7.11所示。

图7-8 “创建运动包络”对话框图7-9 连杆运动包络图Fiure7-8"Creating Movement Envelope" dialog box Fiure7-9Rod movement envelope图7-10 曲轴运动包络图图7-11 活塞运动包络图Fiure7-10 Crankshaft motion envelope Fiure7-11Piston movement envelope7.6 获取分析结果(1)单击右侧工具栏的【测量】按钮,打开“测量结果”对话框。

单击“测量”列表框的【新建】按钮,打开“测量定义”对话框,选取“类型”为“速度”。

其他选项接受系统默认,如图7.12所示。

单击“点或运动轴”下的选取箭头,然后选取活塞的一点(由于活塞上各点运动相同,选取任意一个顶点都可以),在新弹出的窗口中单击【确定】按钮。

返回“测量结果”对话框。

(2)选取“结果集”列表框中的“AnalysisDefinition”和“测量”列表框中的“measure1”,然后单击绘制【图形】按钮,得到活塞的速度与时间曲线图,如图7.14所示。

图7-12 速度定义图7-13 加速度定义Fiure7-12Speed definition Fiure7-13Acceleration definition图7-14 活塞的速度与时间曲线图Fiure7-14Speed –time curve(3)在单击“测量”列表框的【新建】按钮,打开“测量定义”对话框,选取“类型”为“加速度”。

选取和上一步相同的点,如图所示。

选取“结果集”列表框中的“AnalysisDefinition”和“测量”列表框中的“measure2”,如图7.13所示,然后单击绘制【图形】按钮,得到活塞的加速度与时间曲线图,如图7.15所示。

图7-15活塞的加速度与时间曲线图Fiure7-15 Acceleration –time curve7.7 对结果的分析在模拟分析中,分别对活塞组、连杆组和曲轴进行运动包络和运动干涉检查。

通过运动包络确定曲柄连杆运动所需要的空间范围,通过运动干涉来检查曲柄连杆机构各运动部件之间是否发生干涉。

在分析时,设定曲轴的转速为150 rad/s,仿真时间为10秒,开始仿真。

曲线图反映了一载荷周期内气缸内活塞的速度及加速度的变化情况,由曲线图可以发现,活塞运动位于上止点时的加速度最大,且与速度的方向相反,活塞在该位置所受到的阻力最大。

7.8 本章小结本章主要完成了曲柄连杆机构的装配连接,并分析了机构的运动情况,在进行运动分析的过程中,新建组件并建立运动连接,定义特殊的运动副,如活塞和连杆组件,然后添加伺服电动机驱动,设置伺服电动机参数,设定运动分析条件,运行分析,将结果回放并制作视频,创建运动包络,获取分析结果,绘制加速度与时间曲线图。