基于ANSYS的汽车结构轻量化设计

基于ANSYS的车架结构优化设计

1.3 本文的主要研究内容

本文以某运油车的车架为研究对象, 运用 CATIA 软件对车架模型进行简化与 建立,利用 ANSYS 对车架进行参数定义,网格划分,作用力施加,自由度约束。 对车架进行包括弯曲工况、扭转工况、急减速工况、急转弯工况的静态分析,对 位移图与应力图进行分析, 为提高车架与整车的设计水平提供了理论基础,对提 高安全性与节能提供了理论价值。同时也对车架进行了模态分析,得出固有频率 与振型图, 提高整车的设计水平, 对提高乘坐舒适性与避免共振提供了理论支持。

2 基于 CATIA 与 ANSYS元分析分为三个阶段, 即前处理是对几何模型划分网格,建立能够求解 的有限元模型;处理是施加作用力,进行自由度约束,建立边界条件进行求解的 过程;后处理是使用户查看求解分析结果,分析计算问题的实质,方便后期研究 分析。 (1) 有限元法的分析步骤 有限元求解问题的基本步骤包括: ① 结构离散化。 ② 选择位移模式。 ③ 分析单元的力学特性。 ④ 把所有离散单元的平衡方程整合成一个整体平衡方程。 ⑤ 由平衡方程求解节点位移。 ⑥ 计算单元应变和应力。 (2) 有限元法的特点 ① 对复杂几何构形的适应性 单元具有良好的空间性, 并且具有不同的形状与连接方式,在实际的应用领 域中许多繁琐复杂不规则的结构都可以进行网格划分建立有限元模型。 ② 对各种物理问题的适用性 由于场函数形式并未受到限制,因此适用于各种力学,电磁学等有关问题, 而且还可以用于相互耦合的各种物理有关的问题[7]。 (3) ANSYS 单元库体系 ANSYS 单元库体系中有对各种问题分析时所需的单元类型,每种单元类型都 有一个特定的标识,例如,SOLID45,SHELL28,BEAM24 等单元类型,其数字表 示编号,数字前面的是表示单元类型的前缀[9],SOLID 表示实体单元,SHELL 表 示壳单元,BEAM 表示板单元。主要类型见表 2.1。

基于ANSYS Workbench的某汽车车架轻量化设计

基于ANSYS Workbench的某汽车车架轻量化设计李稳迪;刘大龙;张瑞;张凯;施伟辰【摘要】汽车车架是汽车的关键零部件之一,其作用是支承发动机、变速器、车身等结构,并接受来自发动机的动力,保证汽车的安全行驶.通过solidworks三维建模软件建立该汽车车架的实体模型,并利用ANSYS Workbench软件对其进行有限元分析,得出车架在弯曲工况、扭转工况及制动工况下的变形及应力分布情况.结果表明,该车架的强度远远低于材料的极限强度,满足使用要求,并且在轻量化方面具有较大的提升空间.文章通过结构优化设计,重新建立模型,使得车架自重比原来降低27.5%,实现了轻量化的目标,有利于节能环保.最后,对新模型进行了模态分析,得到其固有频率和固有振型,为车架的改进和优化提供参考依据.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)018【总页数】4页(P51-53,60)【关键词】汽车车架;有限元分析;轻量化;模态分析【作者】李稳迪;刘大龙;张瑞;张凯;施伟辰【作者单位】上海海事大学,上海 201306;上海海事大学,上海 201306;上海海事大学,上海 201306;上海海事大学,上海 201306;上海海事大学,上海 201306【正文语种】中文【中图分类】U463.32Abstract:Frame is one of the key components of the automobile, its role is to support the engine, transmission, body and other structures, and accept the engine to pass it to the power to ensure the safe driving. The 3D solid model of the automobile frame is established by solidworks software, and the finite element analysis is carried out by using ANSYS Workbench software. The deformation and stress distribution of the frame under bending, twisting and braking are obtained respectively.The results show that the strength of the frame is much lower than the ultimate strength of the material, satisfying the requirement of use, and has a large lifting space in light weight. The paper through the structural optimization design,re-establish the model, making the frame weight reduce 27.5% than the original,and achieving the purpose of lightweight,which is conducive to energy conservation and environmental protection. Finally, the modal analysis of the new model is carried out to obtain its natural frequency and vibration mode, which can provide reference for the imporvement and optimization of the frame.Keywords: automobile frame; finite element analysis; lightweight; modal analysisCLC NO.: U463.32 Document Code: A Article ID: 1671-7988 (2017)18-51-04 随着经济的增长和生活水平的改善,人们对汽车的使用越来越频繁,汽车的生产数量不断上升,节能环保已然成为当今社会发展的主流。

基于ANSYS的汽车结构轻量化设计

(5)

s.t.

c,一‰。一瞳]≤o C。=‰。一[文]≤o

2轻量化设计及结果分析

将设计参数分为4类:梁的厚度、梁的截面宽 度、梁的截面高度和布置尺寸。采用“一阶方法”进行 轻量化设计,一阶方法基于目标函数对设计变量的

第6期

赵韩等:基于ANSYS的汽车结构轻量化设计

敏感程度,因此更加适合于精确的优化分析。通过对 目标函数逼近加罚函数的方法将问题转换为无约束 的问题,在每次迭代中,计算梯度(用最大斜度法或 共轭方向法)确定搜索方向,从而求解最小值口“]。 表2是经过“分步优化”得到的结果,首先取内横梁 及边横梁壁厚、穿横梁壁厚、边梁壁厚、内外支撑梁 壁厚、加强杆壁厚和支撑梁壁厚作为优化设计变量, 优化结束后保持其不变。再取牵引销板厚度、U型 梁壁厚、支撑梁截面宽度、U型梁Ⅲ截面宽度和u 型梁Ⅱ截面高度作为优化设计变量,优化结束后再 保持其不变。接着取U型梁Ⅳ截面高度、U型梁Ⅲ 截面高度、花纹板厚度、纵梁翼板厚度和横梁数量作 为优化设计变量,从而得到最终的优化结果。

(1)强度状态变量及约束函数:限制车架结构的 最大应力。先对原始设计进行有限元分析,然后提取

最大应力盯一,车架用Q235钢制造,限制其最大应 力不超过235 MPa,从而构成完整的强度约束。即

C1一盯。。一[以]≤O

(3)

式中 [吼]——最大应力限值

(2)静刚度状态变量及约束函数:限制车架结构

的最大变形。先对原始设计进行有限元分析,然后提

参考文献(6条)

1.桂良进;周长路;范子杰 某型载货车车架结构轻量化设计[期刊论文]-汽车工程 2003(04) 2.冯国胜 汽车车架结构参数的优化设计[期刊论文]-汽车技术 1994(02)

3.龚培康 汽车拖拉机有限元法基础 1994 4.吴宗岱;袁礼平 应变电测原理及技术 1982 5.刘夏石 工程结构优化设计-原理、方法和应用 1984 6.刘惟信 机械最优化设计 1994

基于ANSYS二次开发的车架轻量化设计系统

基于ANSYS二次开发的车架轻量化设计系统王孟;柴山【摘要】以板壳单元的研究为出发点,采用离散变量一维搜索和相对差商两种算法,对车架进行应力和位移优化;通过运用ANSYS程序语言APDL和ANSYS图形界面语言UIDL编写程序和菜单,开发出相应的车架轻量化设计系统.【期刊名称】《农业装备与车辆工程》【年(卷),期】2011(000)006【总页数】4页(P14-17)【关键词】车架;轻量化;一维搜索;相对差商【作者】王孟;柴山【作者单位】山东理工大学交通与车辆工程学院,山东,淄博,255049;山东理工大学交通与车辆工程学院,山东,淄博,255049【正文语种】中文【中图分类】U463.320 引言ANSYS是一款强大的有限元分析软件,其前后处理比较复杂,尤其是边界条件的处理,需要较长时间的研究与实践经验才能准确地施加。

对于分析后所得到的结果,需根据相应的标准对其判断优劣。

优化设计对模型的设计和改进起到重要的作用。

目前,绝大多数的技术人员还是采用更改应力较大梁的厚度,增加一些加强板等方式对模型进行改进;当然有一些也用ANSYS自身所带的优化模块进行优化设计。

由于算法研究的不成熟和ANSYS其涉及面广等原因,在处理一些专业性问题的时候,其功能往往不符合技术人员的要求。

因此,开发专用的系统有着重要的意义。

要完成车架轻量化设计系统的开发,首先必须确定好设计变量、约束条件和目标函数;其次,选择算法进行优化计算;最后,运用ANSYS语言进行编辑界面菜单。

2 优化设计的数学模型1)设计变量由于车架不同梁或零部件选用的钢板的型号不同,甚至连材料都不同,因此,不同的梁(非对称)或零部件优化时应选用不同的设计变量。

本文是在板壳单元基础上展开,所以选择钢板的厚度尺寸作为设计变量,这些设计变量的取值范围则可查阅型钢手册。

2)目标函数车架轻量化设计就是在满足所有约束条件的前提下以降低车架的重量为目标的。

车架轻量化设计的目标函数可写为式中 n——结构的单元数;ρi——第i单元材料的容重;Vi——第i单元的体积。

基于ANSYS的新能源轻量化汽车车架分析与设计

一垂向载荷ꎬ如图 4 所示ꎬ弯曲刚度载荷如图 5 所示ꎬ弯曲

工况变形如图 6 所示ꎬ计算车架的弯曲刚度 [7] 如式(1) 和

式(2) 所示ꎮ

当 y≤a 时ꎬE I =

Fby( L2 -b2 -y2 )

6LZ

当 a≤y≤L 时ꎬE I =

3.3 有限元分析

Keywords: lightweightꎻ frameꎻ curvatureꎻ stiffnessꎻ design

过程维修处理的方便性等环节ꎮ 根据“2020 全国新能源汽

0 引言

车关键技术技能大赛”的赛制要求ꎬ车架采用下铝、上钢、复

合材料覆盖的总体结构设计ꎬ底板框架采用强度不低于

随着新能源汽车快速崛起ꎬ汽车产业核心竞争力在变

确定驾驶舱座椅、方向盘、加速踏板、制动踏板的位置ꎬ然

要求ꎮ 车架轻量化技术应用是提升新能源汽车性能的创新

应用ꎬ在汽车工业中具有广阔的前景ꎮ

后进行有限元分析ꎬ确定最佳设计方案 [3] ꎮ

3 分析与设计

1 技术要求

车架轻量化材料主要分为两类ꎬ一类是高强钢材料ꎬ包

3.1 车架轮廓与尺寸

括普通高强钢、先进高强钢以及超高强钢ꎻ另一类是低密度

表 2 驾驶舱主要尺寸

名称

主要尺寸 / 单位

数值

防火墙

防火墙距离尾部 / mm

800

主梁

座椅

防滚架

踏板

方向盘

车架宽度 / mm

车架离底板高度 / mm

1 060

370

距离地板高度 / mm

950

安装点比例

座椅后背倾斜角 / ( °)

距离座椅前沿 / mm

(汽车行业)基于PE及ANSYS的轻型载货汽车车架结构设计与静力学分析

附录 A45

附录 B51

第 1 章绪论

1.1研究的目的和意义

在汽车制造市场竞争日益激烈的今天,汽车制造技术越来越先进,作为载货汽车 主要承载结构的车架,它们的质量和结构形式直接影响车身的寿命和整车性能,如动 力性、经济性、操纵稳定性。汽车的轻量化,就是在保证汽车的强度和安全性能的前 提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低 排气污染。实验证明,汽车质量降低一半,燃料消耗也会降低将近一半。当前,由于 环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。轻量化是21世纪整 车发展趋势之一,减轻汽车质量意味着节约了能源和材料。车辆设计中,在满足载货 汽车运营中对车架的刚度、强度及工艺改造等因素要求的同时,应当尽可能减轻它们 的质量和降低制造成本。

Keywords:Frame;Pro/E;ANASYS;Strength;Stiffne

目录

摘ቤተ መጻሕፍቲ ባይዱ I AbstractII 第 1 章 绪论 1

1.1 研究的目的和意义 1 1.2 研究背景 3 1.3 车架有限元法国内外研究现状 4 1.4 主要设计内容 6

第 2 章 车架结构方案的选择 7

2.1 车架的设计要求 7 2.2 车架的结构型式 7 2.3 横梁、纵梁及其联接型式 11 2.4 车架的制造工艺 12 2.5 本章小结 13

Secondly,the3DmodeliscreatedusedPro/E.Infaithfulofthestructure’smecha nicalcharacteristics,itisnecessarytosimplifythegeometry.

Finally,ontwodirectionsofthebendingandthereversetoanalyzethestrengthan dstiffnessontheframeusedANSYS12.0.Withtheframe’sactualworkcharacteristics,t heframeisanalyzedunderthefull,thefrontsideofthepartialload,theunilateralpa rtialloadandtheunilateralreverse,thereversesidesconditions,guaranteethefra mestructuremeetthemechanicalrequirements.

基于ANSYS Workbench的某卡车车架轻量化设计

基于ANSYS Workbench的某卡车车架轻量化设计作者:黄立君万明军高志刚来源:《科技风》2021年第19期關键词:轻量化设计;有限元分析;卡车车架;静力分析车架作为车辆的主要承载部件,一直以来是车辆轻量化的主要目标之一。

但在车辆行驶过程中车架受力十分复杂,在经过轻量化设计之后必须保证其仍然具有足够的强度以及刚度。

王霄峰等人介绍了车架的具体理论与设计方法,如车架性能、参数设定、刚度强度的运算方式及载荷的确定等,为车架的设计提供了最基本的研究方案。

近年来由于对节能减排的要求越来越高,不少学者对汽车轻量化进行研究。

马迅、盛勇以车架总体积最小为目标函数对车架进行弯曲、扭转刚度和一阶扭转频率等综合性能方面优化,减重12.5%。

杜发荣利用HyperWorks软件对高速发动机活塞进行拓扑优化,在满足活塞裙部变形稳定性的条件下,减重30%。

盛建、戴作强对纯电动客车车架进行参数优化及静力学分析,表面在保证车架整体性能的前提下,车架质量降低5%,力学性能得到较大程度提升。

于志新、曹全德对车架进行自由模态分析和静力分析基础上对车架进行尺寸优化,使得车架结构性能明提高,刚度提高8%。

本文利用AN-SYS Workbench对某卡车车架进行静态分析,根据分析结果对车架进行拓扑优化减少车架重量的同时仍然使得车架满足强度与刚度的要求。

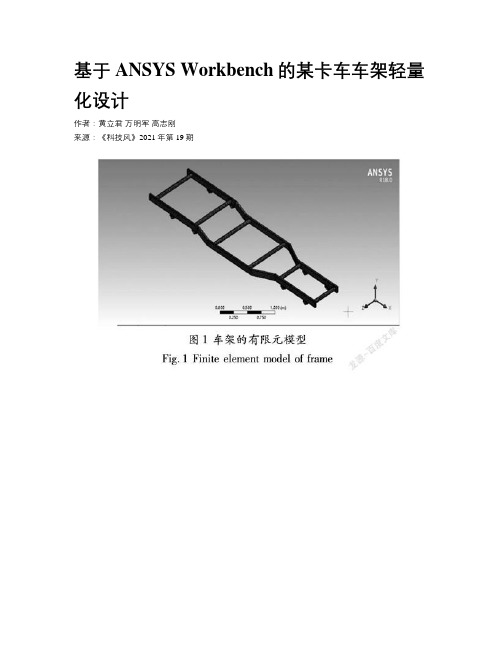

1车架有限元模型的建立本文以某卡车的车架为研究对象,该卡车的车架为边梁式车架,用SolidWorks建立车架的三维模型,三维模型建立过程中忽略圆角和小孔特征以及不重要区域和细小结构,其余部分对车架进行1:1建模,将建立好的三维模型导入到ANSYS Workbench中建立车架的有限元模型,如图1所示。

该车架全长4050mm,车架第1根横梁与第2根横梁相距895mm,第2根横梁与第3根横梁相距600mm,第3根横梁与第4根横梁相距880mm,第4根横梁与第5根横梁水平间距为490mm,第5根横梁与第6根横梁相距1010mm,车架前段宽400mm,尾端宽1000mm。

基于ProE及ANSYS的轻型载货汽车车架结构设计与静力学分析-开题报告

在国内,高等院校对基于结构优化的车辆轻量化研究发展也很多,但由于没有完备的结构设计 数据库和设计规范,有时只能按解剖进口车结构来进行参照性设计。具体在车架结构分析方面,车 架的刚度分析对结构分析的重要性近些年已受到广泛的重视。从分析类型上看,仍以车架结构静态 分析为主。虚拟试验场整车分析正在着手研究,此外还有焊装模拟分析、喷涂模拟分析等。其中, 车架刚度、强度分析,碰撞模拟分析,空气动力特性分析。金属板件拉延成形特性分析等已步入实 用化阶段,为车架的全面优化设计奠定了基础。

毕业设计(论文)开题报告

学生姓名

院系 汽车与交通工程院 专业、班级

指导教师姓名

职称

实验师

从事 专业

车辆工程 是否外聘 □是□√ 否

题目名称

基于 Pro/E 及 ANSYS 的轻型载货汽车车架结构设计与静力学分析

一、课题研究现状、选题目的和意义 1、车架有限元法国内外研究现状

现代汽车绝大多数都具有作为整车骨架的车架,车架是整个汽车的基体。汽车绝大多数部件和 总成都是通过车架固定其位置的,如:发动机、传动系统、悬架、转向系统、驾驶室、货厢和有关 操纵机构。车架的功用是支撑连接汽车的各零部件,并承受来自车内外的各种载荷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2005年6月农业机械学报第36卷第6期基于ANSYS 的汽车结构轻量化设计赵 韩 钱德猛 【摘要】 建立了基于A N SYS 的某型号半挂车车架的有限元模型,并且进行了模拟实际工况的应力计算和试验验证。

从有限元分析结果出发,形成了优化设计的数学模型,通过计算提出较为合理的车架轻量化设计方案。

关键词:车架 有限元法 优化设计中图分类号:U 463.32文献标识码:AResearch on Lightweight Design of Automobile Structure Based on ANSYSZhao Han Qian Demeng (H ef ei Univer sity o f Technology )AbstractThe kind of finite element model o f the frame o f a semi-trailer w as established based on ANSYS and stress calculation and ex periment validation simulating the actual wo rking conditions w er e perform ed .Then the math mo del of optim al design was form ed fro m the analysis result of finite element m ethod .In the end the relativ e r easonable pr oject of lightw eight desig n w as put fo rw ard thro ug h calculation.The result prov ided certain g uidance function not o nly for the technicians of the facto ries but also fo r the users of the ANSYS.Key words Fram e ,Finite element method ,Optimal design收稿日期:20031110赵 韩 合肥工业大学机械与汽车工程学院 教授 博士生导师,230009 合肥市钱德猛 合肥工业大学机械与汽车工程学院 博士生 引言汽车结构的轻量化对汽车节能和环保都具有重要的意义。

据统计,客车、轿车和多数专用汽车的车身质量约占整车自身质量的40%~60%。

所以,减轻汽车自身的质量一方面节约了原材料,降低了生产成本;另一方面也降低了燃油消耗,减少了排放,有利于环保[1]。

目前,国内对汽车结构件的设计与研究已经从主要依靠经验设计逐渐发展到应用有限元等现代设计方法进行静强度计算和分析阶段,但是尚未像汽车整车和主要零部件的参数确定那样广泛应用优化设计方法。

所以汽车结构参数优化设计仍是近些年的重要研究领域。

汽车车架是汽车结构件中结构和载荷都很复杂的重要部件[2],也是人们首先开展结构分析和结构优化设计的研究对象。

本文采用有限元法对某型号半挂汽车车架结构的应力分布进行了分析,形成了车架的初始设计方案,进而从有限元分析的结果出发形成优化设计即轻量化设计所需要的数学模型。

并在对有限元模型进行试验验证的基础上,提出了该车架结构的轻量化设计方案并进行了有限元强度分析,确定了较合理的设计方案。

1 车架结构轻量化设计模型1.1 结构分析模型该型号半挂汽车车架是以型钢作为骨架再覆以钢板而成的板架组合结构,承受垂直于车架平面的均布压力。

根据计算模型的准确性原则,建模时略去了车架上的附属结构(图1)。

由于该车是多轴车,为静不定结构,为了得到车架结构的真实应力分布,必须考虑悬挂系统的变形情况。

因此,整个车架有限元模型由车架有限元模型和悬挂系统等效有限元模型组成。

根据车架的结构形式和受力特点,梁架为薄壁结构,选取弹性壳单元(四节点四边形等参元,代号为SHELL63的单元)[3],每个节点具有6个自由度,即沿X 、Y 、Z 坐标轴的3个位移自由度和绕X 、Y 、Z 坐标轴的3个转动自由度,悬挂划分为梁单元。

将各部分以刚性单元定义焊接点和铆接点,计算单元网格的划分应用AN SYS 自带的M eshT ool 工具,选用面的边长为80m m ,得到图2车架结构有限元模型,整个模型划分为10518个单元、11518个节点。

图1 车架结构的几何模型Fig .1 Geo metr y mo del of t he fr ame str uctur e图2 车架结构的有限元模型F ig .2 FEM o f the fram e st ructure针对水平路面的情况,该模型采用下列约束条件: 在后悬架的中点处约束与测试平台接触点的全部自由度,在中吊耳和前吊耳中点处施加竖直方向的位移约束(即Y 方向的位移为零)。

在车架前部牵引销板处施加竖直方向的位移约束(即Y 方向的位移为零)。

同时,按照下列情况考虑计算载荷与工况: 情况一:满载时,588kN 重量按均布载荷作用在未覆盖花纹板的车架上,模拟装载集装箱货物的工况。

情况二:满载时,588kN 重量按均布载荷作用在覆盖了花纹板的车架上,模拟装载散装货物的工况。

车架材料为Q 235碳素钢,弹性模量E =2.1×105M Pa ,泊松比 =0.3,屈服应力[ s ]=235M Pa , 抗拉强度[ b ]=375~460MPa 。

经计算得:情况一:最大应力位于牵引销附近,最大应力值 max =200.988MPa<[ s ];最大位移位于车架中部靠近两侧的边梁上,最大位移 max =7.223mm 。

情况二:节点等效应力云图和位移云图见图3和图4,最大应力位于牵引销附近,最大应力值 max =169.286MPa <[ s ];最大位移位于车架中部靠近两侧的边梁上,最大位移 max =5.001mm 。

两种情况下车架的最大变形均在中部,可见,车架中部是相对薄弱的环节。

图3 带花纹板车架的节点等效应力云图Fig .3 N ode equiv alent st ress plot o f the fr ame w ith fla t图4 带花纹板车架的节点位移云图Fig.4 N ode displacement plot o f the fr ame with fla t在车架分析应力较大的部位粘贴应变花[4],取10个测点,覆盖了花纹板的车架的电测试验值和计算值对比如表1所示。

由表1可以看出,除个别测点位置应力的相对误差稍大外,其余计算结果均与有限元理论分析结果基本一致,这证明了有限元模型、边界条件和载荷处理基本是正确的。

车架上节点的模拟应力分布与该点的实测值不完全吻合的原因如下: 没有获得加载位置附近载荷的真实分布情况。

结构存在应力集中,应力变化梯度比较大。

有限元理论分析模表1 计算结果和试验结果对比分析Tab .1 C omparative analysis of calculation result and experimental result测点号12345678910试验值/M Pa 118.5125.485.342.639.926.231.725.362.5104.5计算值/M Pa 132.1118.189.639.947.825.633.628.857.897.313 第6期赵韩等:基于A N SYS 的汽车结构轻量化设计型的简化。

1.2 优化设计模型结合ANSYS所提供的优化方法及APDL语言所具有的较强的参数化分析功能,在强度分析的基础上可实现车架结构参数的优化设计。

该型号半挂车车架的主要设计参数有:型钢的剖面尺寸、局部的布置参数。

模型采用SH ELL63单元,节点数11518,单元数为10518,采用满载时均布载荷作用在覆盖了花纹板的车架上的计算工况。

1.2.1 目标函数通过优化结构的体积来达到优化结构质量的目的,以质量最轻为目标函数,描述为min F(x)=W1(x)+W2(x)+W3(x)+W4(x)+W5(x)+W6(x)(1)式中 W1(x)——车架上横梁的质量,包括车架内外横梁、边横梁、穿横梁、端横梁W2(x)——车架上纵梁的质量W3(x)——车架边梁的质量W4(x)——车架上U型梁的质量W5(x)——车架上内、外支撑梁的质量W6(x)——车架其余部件的质量总和,包括花纹板、牵引销板、加强杆、支撑梁等1.2.2 设计变量根据设计要求,选择各构件的截面尺寸和局部的布置尺寸作为设计的对象。

车架由于组成构件较多而尺寸变量较多,太多的设计变量增大了收敛到局部最小而非全局最小的概率,必须尽量减少设计变量。

采用变量关联的方法,将车架结构上互相有联系的非独立尺寸按照比例关系确定。

通过处理,设计变量共16个(见表2),分别归纳为梁的厚度尺寸、截面宽度尺寸、截面高度尺寸和布置尺寸。

即x={t1,t2,t3,t4,t5,t6,t7,t8,t9,t10,t11,t12,t13,t14,t15,t16}(2)各物理量所代表的具体含义见表2。

除了利用变量关联的方法以外,在优化过程中,因为涉及的参数比较多,难于进行整体优化,本文采用了“分步优化”的思想达到优化多个参数的目的。

1.2.3 状态变量及约束函数根据设计要求,约束函数可以是结构的应力或位移,也可以是整个结构的固有频率。

为了得到尽可能符合实际需要的设计,必须选择足够多的状态变量。

但是为了加快优化进程,必须消除不必要或冗余的状态变量。

同样也必须确定合理的状态变量上下限。

表2 优化前后各变量值对比Tab.2 Contrast of the values of the variablesbefore and af ter optimization 变量名称优化前数值优化后数值结构总体积V/m m30.78327×1090.63874×109结构总质量M/t 6.125 4.995最大位移 max/mm 4.1625 5.1767最大应力 max/M Pa131.08170.94内、边横梁壁厚t1/mm5 4.4491穿横梁壁厚t2/m m 5.5 3.0972边梁壁厚t3/m m9 5.0418内外支撑梁壁厚t4/mm5 2.5164加强杆壁厚t5/m m58.4884支撑梁壁厚t6/m m5 2.5253牵引销板厚度t7/mm10 5.041U型梁壁厚t8/mm5 6.3509支撑梁截面宽度t9/mm7038.389U型梁Ⅲ截面宽度t10/mm70111.08U型梁Ⅱ截面高度t11/mm260200U型梁Ⅳ截面高度t12/mm482300U型梁Ⅲ截面高度t13/mm450398.53花纹板厚度t14/mm4 5.8228纵梁翼板厚度t15/mm1613.43横梁数量t16/个43(1)强度状态变量及约束函数:限制车架结构的最大应力。