起重机液压系统优化设计

汽车起重机液压系统设计方案

汽车起重机液压系统设计方案汽车起重机液压系统设计方案1. 引言汽车起重机在现代建筑和工程领域起着至关重要的作用。

它们能够提供强大的力量和卓越的稳定性,使得重物的搬运和抬升变得更加高效和安全。

在汽车起重机的设计中,液压系统起着至关重要的作用,因为它能够提供所需的力量和控制。

2. 液压系统的基本原理液压系统通过液体的力量来传递力和控制机械运动。

它由液压泵、液压马达、液压缸、液压阀和液压管路等组成。

液压系统中的液体通常是油,因为油具有优秀的润滑性和稳定性。

3. 液压系统设计的关键要素在设计汽车起重机的液压系统时,需要考虑以下关键要素:3.1 力量需求:根据起重机的负载需求和工作环境,确定所需的力量和承载能力。

这将决定液压系统的工作压力和流量。

3.2 系统稳定性:起重机需要具有稳定的运动和控制能力,以确保安全和高效的工作。

液压系统的稳定性取决于系统中的液压阀和液压缸的设计。

3.3 控制灵活性:液压系统应该具有灵活的控制性能,能够满足不同工作条件下的要求。

这意味着液压系统需要具备多种控制模式和控制阀,以实现精确的运动控制。

3.4 节能性:优化液压系统的设计,以减少能源消耗和排放。

这可以通过使用低压系统、高效液压泵和智能控制等技术来实现。

4. 液压系统设计方案4.1 液压泵选择:根据起重机的力量需求和工作压力范围,选择适合的液压泵类型和规格。

常见的液压泵类型包括齿轮泵、柱塞泵和叶片泵等。

4.2 液压缸设计:根据起重机的负载需求和工作范围,设计合适的液压缸。

液压缸应具有足够的承载能力和精确的控制性能。

4.3 液压阀选择:选择适合的液压阀来实现控制需求。

常用的液压阀类型包括方向控制阀、流量控制阀和压力控制阀等。

4.4 控制系统设计:设计一个灵活和精确的控制系统来实现起重机的运动控制。

控制系统可以采用手动操作、自动控制或远程控制等方式。

4.5 液压管路设计:设计合适的液压管路,以确保液压系统的稳定性和可靠性。

管路应具有足够的强度和耐压能力。

液压系统的节能优化设计与性能分析

液压系统的节能优化设计与性能分析随着节能环保意识的提高,各个行业对于能源的高效利用和节能减排的要求越来越高。

在工业领域中,液压系统作为一种常用的动力传动方式,其能耗一直是人们关注的焦点。

因此,液压系统的节能优化设计和性能分析变得尤为重要。

一、液压系统的节能优化设计1. 选用高效的液压元件:在液压系统中,液压元件是能耗的主要来源。

因此,在设计液压系统时,应尽量选用能耗低、效率高的液压元件,以减少能源的消耗。

例如,采用效率更高的液压泵和液压马达,可以提高系统的能量转换效率。

2. 降低系统损耗:在液压系统中,系统损耗是无法避免的,但可以通过一些措施进行降低。

例如,在管路设计时,尽量缩短管道长度,减小管道直径,以减少摩擦损失;采用高效的节流阀和溢流阀,减少能量损耗。

3. 优化系统控制策略:液压系统的控制策略对能耗有很大影响。

通过合理的控制策略设计,可以降低系统的能耗。

例如,采用变频控制技术,根据实际负载情况调节液压泵和液压马达的转速,减少能源浪费;采用电子梯级控制技术,实现多个执行元件的精确控制,提高系统的效率。

二、液压系统的性能分析1. 系统能量转换效率:液压系统的能量转换效率是衡量系统性能的重要指标。

能量转换效率高,说明系统能够更有效地将输入能量转化为输出能量,从而减少能源的消耗。

通过测量系统的输入功率和输出功率,可以计算出系统的能量转换效率。

2. 系统响应速度和精度:液压系统的响应速度和精度直接影响其应用性能。

响应速度快、精度高的液压系统能够更好地满足工业生产对于动力传动的需求。

通过实验测试和数据分析,可以评估系统的响应速度和精度,并根据需要进行相应的调整和优化。

3. 系统可靠性和稳定性:液压系统在长时间运行过程中,需要保持稳定的工作状态,以确保生产的连续性。

因此,分析系统的可靠性和稳定性是很重要的。

可以通过故障模式分析、可靠性预测等方法,评估系统的可靠性,并采取相应的措施提高系统的稳定性。

总之,液压系统的节能优化设计和性能分析是促进工业生产高效、环保的重要手段。

液压系统的优化设计与控制

液压系统的优化设计与控制随着工业技术的迅速发展,越来越多的机械设备需要使用液压系统来进行动力传递和控制。

液压系统是一种传统的动力传递方式,其运转稳定、输出扭矩大、反应速度快等优点,使其成为了许多工业设备的不二选择。

然而,为了更好地提高液压系统的效率和性能,我们需要进行液压系统的优化设计和控制。

本文旨在探讨液压系统的优化设计和控制方法,以期能够更好地提高液压系统的效率和性能。

一、液压系统的结构和工作原理液压系统由液压液、液压泵、液压马达和液压缸等组成。

液压液作为动力传递媒介,通过液压泵将液压液压入液压马达或液压缸中,从而带动机械部件的运动。

液压系统的工作原理如下:1. 液压泵液压泵是液压系统的动力源,其作用是将液压液压入液压马达或液压缸中。

液压泵的工作原理是通过驱动轴旋转时,使得液压泵内的齿轮或叶片带着液压液一起旋转,从而形成液压液的流动。

2. 液压马达和液压缸液压马达和液压缸的作用是将液压泵通过液压液压入其中的液压油能够直接转化成运动能,驱动机械部件的运动。

液压马达和液压缸通过阀门的控制,使液压液按照一定的流量和压力进入液压马达或液压缸中,从而带动机械部件的运动。

二、液压系统的优化设计液压系统的优化设计就是要对液压系统的各个部分进行合理的设计和选用,使其在运转中能够更好地发挥性能和效率。

具体涉及以下几个方面:1. 液压液的选用液压液是液压系统的传动媒介,液压系统的效率和稳定性都与液压液的性质有关。

液压液的选用应该根据机械部件、工作环境及要求等方面进行选择,选用不当会影响液压系统的性能和寿命。

一般来说,液压液应具有较高的粘度指数、流动性、封闭性等特点,以保证液压系统的正常运转。

2. 液压泵的选用液压泵是液压系统的动力源,其性能的选择和设计对于液压系统的效率和性能都有较大的影响。

液压泵的选用应该根据机械部件的需要,以选择出适合自身特点的液压泵。

一般来说,液压泵应具有较高的流量、压力稳定性以及低噪音等特点。

起重机液压系统优化设计

=O 3 6 xReo 0.2 7 .1 4 -  ̄- 1 6

故 流 经 该 硬 管 的 压力 损 失 为 AP = x /x x 2 3 MP 3 k Ld p W/= 3 a

可见在该油管回油路压力损失过大 。 导致 了整个后 支腿 系统油流

ml n

根据《 机械设计手册》 可知, 当流经 阀道的实际流量大于其最大流 量时 , 压力损失可 以根据 以下公 式计算 : I AP Q/ ̄则无杆腔回 AP = x 2 Q 油的压力损失为AP = . Q YQ z . ( 4 8)6 = M a I 0 x 2 N 0 x2 . 8 /1 7 P 5 - = 5 26 2 Y 为了改善该情况需要更换大 的多路 阀。更换成额定流量 为 lo l , 0 Uni n

从 而可 以大 大 改 善 回 缩速 度 较 慢 的 情 况 。

222 后支腿油管压力损失计算 .. 后支腿的回油流量 为 Q= 2 24 8/ 12 4 / i Q = 2 . 82 1 - 4Lmn 6 = 3

则 回油流速为 V 4 : /- .)1. 4 22. rs =.x d .6( 2 4/= 9 5d 6 Q 2 21 3 9 4 3r

21 0 0年

第 1 期 7

。机械 与电子 0

科技信 息

起重机液压系统优化设计

杨志 辉 ( 家庄煤 矿机械 有 限责任公 司 河北 石

【 摘

~

石家 庄

00多工程机械 中应用广泛 , 但是 系统的设计的优劣决定了整个产品的综合 性能 , 文章主要介绍了随车起 重机 的液压

面 所 述 问题 。

船用吊机液压制动系统分析与优化设计

船用吊机液压制动系统分析与优化设计摘要:针对船用吊机液压制动系统的功能要求,对液压制动系统的原理进行了分析,并对其结构和工作过程进行了研究,基于运动学原理建立了液压制动系统的数学模型,利用MATLAB软件对系统进行仿真分析,并在此基础上优化设计了船用吊机液压制动系统。

仿真结果表明:优化后的液压制动系统能实现吊机液压制动,能有效提高船用吊机的安全性能。

通过试验验证,在船舶甲板上进行吊机液压制动试验,试验结果与仿真结果吻合,验证了模型的正确性,研究结果对船用吊机液压制动系统设计与开发具有重要参考价值和指导意义。

关键词:船用吊机;液压制动系统;分析;优化设计引言:船用吊机作为船舶上重要的作业设备,其性能直接关系到船舶作业的安全性和经济性,在海上作业过程中,当吊机受到强风、海浪等恶劣环境因素影响时,容易导致吊机发生事故,为保障船舶的航行安全,必须采取一定的制动措施对吊机进行制动。

船用吊机液压制动系统主要用于对吊机进行紧急制动,防止吊机因失去平衡而发生侧翻、倾覆事故,为保证船用吊机在紧急情况下能够实现安全制动,需要对其进行液压制动系统研究。

1 船用吊机液压制动系统的概述船用吊机液压制动系统主要由快速换向阀、紧急制动阀、液控单向阀等组成:(1)快速换向阀的作用是控制油液的流动方向,当吊机出现紧急情况时,吊机需要立即制动,快速换向阀动作,使制动液进入紧急制动油缸内,通过活塞杆和活塞之间的摩擦力作用于制动缸上,从而达到对吊机进行紧急制动的目的。

与此同时,快速换向阀采用双作用油缸实现双向控制,其中一个作用为控制液压制动系统的驱动杆运动方向,另一个作用为控制制动油缸内液体流动方向,当两个作用相互匹配时,才能有效地保证船用吊机在紧急情况下能够实现安全制动。

(2)紧急制动阀的作用是紧急制动,在吊机出现紧急情况时,需要立即制动,此时吊机需要通过快速换向阀控制液压系统的驱动杆运动方向,从而使油液进入紧急制动油缸内,此时液压系统驱动杆运动方向与制动油缸运动方向相反,从而起到紧急制动的作用。

优化设计

QY16型汽车起重机下车液压系统优化设计作者:思学成指导老师:张学军摘要:本设计在分析汽车起重机的功能、组成和工作特点的基础上,并结合国内外汽车起重机的运用现状和发展趋势,设计了一款中型汽车起重机(QY16)下车液压系统。

在设计本机液压系统时,对工作机构液压回路进行典型工况分析,确定了液压系统要求,并结合优化设计思路拟定液压系统原理图和对液压元件进行选择。

在设计中对发动机与液压泵的功率匹配进行了分析,并在回路中使用电液比例控制阀,以使系统更加稳定可靠。

关键字:汽车起重机;工况分析;设计计算;电液比例优化前言:工程起重机是各种工程建设广泛运用的重要起重设备,是用来对物料进行起重、运输、装卸或安装等作业的机械设备,在工业和民用建筑中作为主要施工机械而得到广泛运用。

1.1概述汽车起重机是一种使用广泛的工程机械,这种机械能以较快速度行走,机动性好、适应性强、自备动力不需要配备电源、能在野外作业、操作简便灵活。

在汽车起重机上采用液压起重技术,具有承载能力大,可在有冲击、振动和环境较差的条件下工作。

由于系统执行元件需要完成的动作较为简单,位置精度要求较低,所以,系统以手动操纵为主,对于起重机械液压系统,设计中确保工作可靠与安全最为重要[1]。

汽车起重机是用相配套的载重汽车为基本部分,在其上添加相应的起重功能部件,组成完整汽车起重机,并且利用汽车自备的动力作为起重机的液压系统动力;起重机工作时,汽车的轮胎不受力,依靠四条液压支撑腿将整个汽车抬起来,并将起重机的各个部分展开,进行起重作业;当需要转移起重作业现场时,需要将起重机的各个部分收回到汽车上,使汽车恢复到车辆运输功能状态,进行转移。

一般的汽车起重机在功能上有以下要求:1.整机能方便的随汽车转移,满足其野外作业机动、灵活、不需要配备电源的要求;2.当进行起重作业时支腿机构能将整车抬起,使汽车所有轮胎离地,免受起重载荷的直接作用,且液压支腿的支撑状态能长时间保持位置不变,防止起吊重物时出现软腿现象;3.在一定范围内能任意调整、平衡锁定起重臂长度和俯角,以满足不同起重作业要求;1.2 液压传动应用于汽车起重机的优缺点1.2.1 液压传动应用于汽车起重机的优点来自汽车发动机的动力经油泵转换到工作机构,其间可以获得很大的传动比,省去了机械传动所需的复杂而笨重的传动装置。

液压系统在机械工程中的应用及优化设计

液压系统在机械工程中的应用及优化设计液压系统是一种应用广泛的机械传动系统,它利用流体压力传递能量和信号,可实现力量、速度和方向的可调、快速、准确传递。

液压系统在机械工程中应用广泛,可用于动力传递、静力支撑、控制和检测等方面。

本文将从液压系统的基本原理、应用、优化设计三个方面进行讨论。

一、液压系统的基本原理液压系统的基本原理是以液体介质为工作介质,通过液压油泵将液体输送到液压执行机构,使其产生力量、速度和方向的可控运动。

液压系统由油箱、动力机构、控制阀、液压执行机构、管路和附件等组成。

其中,液压油泵是液压系统的心脏,它能够对液体产生压力并推动流体在系统中流动。

控制阀是液压系统的大脑,它能够对液体流量、压力和方向进行调节,从而实现对液压执行机构的控制。

液压执行机构则是液压系统的四肢,它能够将液压能转化为各种机械运动(如直线运动、旋转运动和椭圆运动等),并完成各种工作任务。

液压系统的主要特点是能够实现力量的放大和方向的可调,具有能量密度大、体积小、重量轻、传动效率高、动态响应快、操作方便等优点。

在各种机械传动中,液压传动常常被用来传递大力量和高速度。

同时,液压传动具有较强的自适应性和抗扰度能力,可适应各种恶劣工况和复杂控制要求。

二、液压系统的应用液压系统在机械工程中应用广泛,可用于各种动力传递、静力支撑、控制和检测等方面。

以下列举几个典型的应用例子。

(1)起重机液压系统:起重机液压系统是液压系统的主要应用之一,它可用于吊车、升降机、滑升机等起重设备上,能够实现各种大型、重量级物体的快速起吊和定位。

液压起重机系统一般由液压油泵、控制阀、液压执行机构、油箱和附件等组成,能够对起重机的运动进行平滑、可控制的调节,提高了起重机的工作效率和安全性。

(2)液压切割机:液压切割机是利用液压系统实现高速、高精度切割的设备。

其主要执行机构为液压缸或液压马达,通过控制阀控制刀头的移动方向、速度和力量,可以实现各种材料的切割、切断和成型。

QY16型汽车起重机下车液压系统优化设计

QY16型汽车起重机下车液压系统优化设计汽车起重机的液压系统是其重要组成部分,起着保证起重机正常运行以及实现起重操作的关键作用。

针对QY16型汽车起重机的液压系统进行优化设计,可以提高其工作效率和运行稳定性。

本文将从液压系统的元件选择、系统参数设计、液压系统工作原理等方面进行优化设计。

首先,对于液压系统的元件选择,应选择具有优良性能、稳定可靠的元件。

例如选择高品质的液压泵,能够提供充足的液压力和流量,保证起重机的起重能力。

同时,选用优质的液压油缸和阀门,以提高系统的稳定性和可靠性。

其次,对于系统参数设计,应根据QY16型汽车起重机的具体需求和工作环境进行合理的设计。

液压系统的工作压力、流量和速度等参数需要根据实际情况进行调整,以满足起重机的工作要求。

同时,还应注重系统的安全性设计,如设置安全阀、溢流阀等保护装置,以预防系统超载和压力过高的情况发生。

此外,液压系统的工作原理对于优化设计也非常重要。

液压系统主要由液压泵、液压缸、控制阀和液压油箱等组成。

在起重过程中,液压泵从液压油箱吸油,通过控制阀将液压油送入液压缸,从而实现起重操作。

因此,优化液压系统的工作原理,可以提高系统的工作效率和运行稳定性。

例如,采用双泵并联工作模式,可以提高系统的流量和起重速度;通过合理调整液压缸的尺寸,可以提高系统的起重能力和稳定性。

最后,对于液压系统的优化设计,还需要进行实际的测试和验证。

通过在实际起重场景下的验证测试,可以进一步确认液压系统的性能和可靠性,以及针对优化设计提出合理的改进建议。

综上所述,QY16型汽车起重机下车液压系统的优化设计,需要在元件选择、系统参数设计、工作原理等方面进行综合考虑,以提高起重机的工作效率和运行稳定性。

通过科学合理地设计液压系统,可以提高起重机的负载能力、运行速度和操作稳定性,提升起重机的整体性能,满足实际工作需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 起重机的液压系统介绍

利用外来动力驱动液压油泵向整个工作系统提供高压油液,通过 操纵手动换向阀,支腿多路阀以及上控制多路阀将油液分配到各个执 行元件,以完成起重机作业所需要的各种动作。

2 对起重机液化系统的优化设计

根据市场反馈信息发现,该起重机经常出现憋泵和支腿动作速度 较慢的情况,针对以上情况进行分析,对系统进行优化设计。 2.1 液压系统憋泵分析

以上分析计算。 已 知 : 支 腿 油 缸 缸 径 为 φ110mm, 杆 径 为 φ90mm, 支 腿 行 程 为

580mm。 有杆腔与无杆腔的速比大约为 n=3.02,油泵流量 Q=80L/min,

容积效率为 η=0.93, 支腿多路阀在其最大流量为 QN=60L/min 时的压 力 损 失 为△P=0.5MPa, 通 往 后 支 腿 的 油 管 长 度 为 6m, 油 管 规 格 为 φ12×1.5,即通径为 d=φ9mm 2.2.1 支腿多路阀压力损失计算

● 【参考文献】

[1]成 大 先 .机 械 设 计 手 册 .北 京 :化 学 工 业 出 版 社 ,2007. [2]章 宏 家 .液 压 传 动 .北 京 机 械 工 业 出 版 社 ,1999.

[责任编辑:曹明明]

●

(上接第 446 页)务器,可有效地解决客户机访问服务层瓶颈。

4 总结

计费账务系统是电信运营企业开展经营活动的核心系统之一,计 费系统是电信运营支撑系统(OSS)实现运营收入的源头和依据。 电信 计费系统的准确性、实时性直接关系到客户服务质量和电信运营商的 收入。 因此计费系统在电信运营支撑系统 OSS 中占有重要的地位。 本 文从数据库技术、共享内存处理技术以及三层应用体系结构来对计费 系统应用,但是还是存在着很大的发展空间和改进空间。 科

【参考文献】

●

[1]曲 道 俊.新 一 代 电 信 运 营 商 运 营 支 撑 系 统 中 的 客 户 服 务 .中 国 数 据 通 信 ,2003 Vol.5,No.07. [2]汤庸,主编.Delphi4 编程范例与元件库参考.海潮出版社,1999. [3]胡欣杰,编写.oracle 9i 数据库管理员指南.北京希望电子出版社,2002.

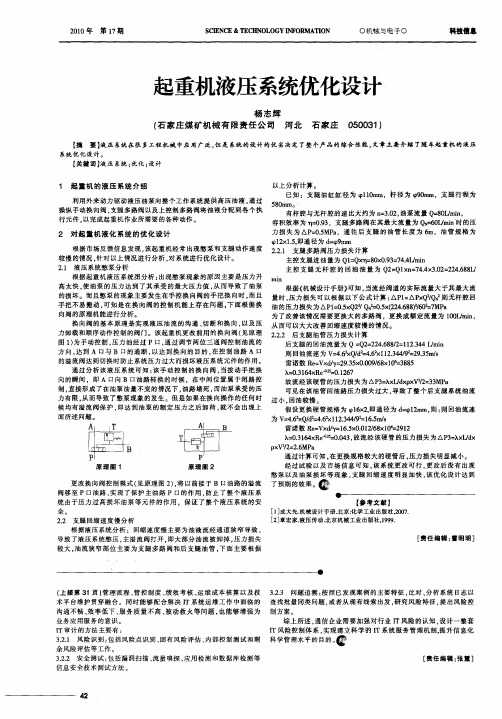

根据起重机液压系统图分析:出现憋泵现象的原因主要是压力升 高太快,使油泵的压力达到了其承受的最大压力值,从而导致了油泵 的损坏。 而且憋泵的现象主要发生在手控换向阀的手把换向时,而且 手把不易搬动,可知是在换向阀的控制机能上存在问题,下面根据换 向阀的原理机能进行分析。

换向阀的基本原理是实现液压油流的沟通、切断和换向,以及压 力卸载和顺序动作控制的阀门。 该起重机更改前用的换向阀(见原理 图 1)为手动控制,压力油经过 P 口,通过调节两位三通阀控制油流的 方向,达到 A 口与 B 口的通断,以达到换向的目的,在控制油路 A 口 的溢流阀达到切换时防止系统压力过大而损坏液压系统元件的作用。

科技信息

○百家论剑○

SCIENCE & TECHNOLOGY INFORMATION

2010 年 第 17 期

起重机液压系统优化设计

杨志辉 (石家庄煤矿机械有限责任公司 河北 石家庄 050031)

【摘 要】液压系统在很多工程机械中应用广泛,但是系统的设计的优劣决定了整个产品的综合性能,文章主要介绍了随车起重机的液压 系统优化设计。

作 者 简 介 :裴 莹 莹(1981.6—),女 ,2004 年 毕 业 于 重 庆 邮 电 学 院 ,学 士 学 位 , 中国联合网络通信有限公司,助理工程师。

翟云腾(1974.5—),男,1997 年毕业于同济大学,学士学位,中国联合网络通 信有限公司,工程师。

[责任编辑:曹明明]

457

通过分析该液压系统可知:该手动控制的换向阀,当拨动手把换 向的瞬间, 即 A 口向 B 口油路转换的时候, 在中间位置属于闭路控 制,直接形成了在油泵油量不变的情况下,油路堵死,而油泵承受的压 力有限,从而导致了憋泵现象的发生。 但是如果在换向操作的任何时 候均有溢流阀保护,即达到油泵的额定压力之后卸荷,就不会出现上 面所述问题。

主控支腿进油量为 Q1=Q×η=80×0.93=74.4L/min 主 控 支 腿 无 杆 腔 的 回 油 油 量 为 Q2=Q1×n=74.4×3.02=224.688L/ min 根据《机械设计手册》可知,当流经阀道的实际流量大于其最大流 量时,压力损失可以根据以下公式计算:△P1=△P×Q2/QN2 则无杆腔回 油的压力损失为△P1=0.5×Q22/ QN2=0.5×(224.688)2/602=7MPa 为了改善该情况需要更换大的多路阀, 更换成额定流量为 100L/min, 从而可以大大改善回缩速度较慢的情况。 2.2.2 后支腿油管压力损失计算 后支腿的回油流量为 Q =Q2=224.688/2=112.344 L/min 则回油流速为 V=4.62×Q/d2=4.62×112.344/92=29.35m/s 雷诺数 Re=V×d/γ=29.35×0.009/68×106=3885 λ=0.3164×Re-0.25=0.1267 故 流 经 该 硬 管 的 压 力 损 失 为 △P3=λ×L/d×ρ×V2/2=33MPa 可见在该油管回油路压力损失过大,导致了整个后支腿系统油流 过小,回油较慢。 假设更换硬管规格为 φ16×2,即通径为 d=φ12mm,则:则回油流速 为 V=4.62×Q/d2=4.62×112.344/92=16.5m/s 雷诺数 Re=V×d/γ=16.5×0.012/68×106=2912 λ=0.3164×Re-0.25=0.043,故 流 经 该 硬 管 的 压 力 损 失 为 △P3=λ×L/d× ρ×V2/2=2.6MPa 通过计算可知,在更换规格较大的硬管后,压力损失明显减小。 经过试验以及市场信息可知,该系统更改可行,更改后没有出现 憋泵以及油泵损坏等现象,支腿回缩速度明显加快,该优化设计达到 了预期的效果。 科

原理图 1ຫໍສະໝຸດ 原理图 2更改换向阀控制模式(见原理图 2),将以前接于 B 口油路的溢流 阀移至 P 口油路,实现了保护主油路 P 口的作用,防止了整个液压系 统由于压力过高损坏油泵等元件的作用, 保证了整个液压系统的安 全。 2.2 支腿回缩速度慢分析

根据液压系统分析: 回缩速度慢主要为油液流经通道狭窄导致, 导致了液压系统憋压,主溢流阀打开,即大部分油流被卸掉,压力损失 较大,油流狭窄部位主要为支腿多路阀和后支腿油管,下面主要根据