化学镀金法常见的生产工艺

化学镀金工艺技术指标

化学镀金工艺技术指标化学镀金是一种将金属涂覆在其他材料表面的技术,通常用于改善材料的耐蚀性,美观性和导电性。

化学镀金的工艺技术指标主要包括溶液的成分和处理条件。

首先是溶液的成分。

化学镀金溶液通常由金盐、还原剂、稳定剂和调节剂等组成。

其中,金盐是溶液中的金源,常用的金盐有氯金酸盐和氰化金酸盐。

还原剂的作用是将金离子还原成金属,常用的还原剂有硫代硫酸钠和亚硫酸钠。

稳定剂的作用是防止金离子氧化、分解和沉淀,常用的稳定剂有硼酸和硫代硫酸盐。

调节剂的作用是调整溶液的pH值和金盐的浓度,常用的调节剂有盐酸和硫酸等。

其次是处理条件。

化学镀金的处理条件包括温度、时间和搅拌等。

温度对化学反应的速率和质量起着重要的影响。

在一定范围内,随着温度的升高,反应速率加快,但过高的温度会导致溶液的挥发和金属表面的烧结。

时间是指材料在溶液中的浸泡时间。

合适的浸泡时间可以保证溶液充分与材料接触,使金属能够均匀地镀在材料表面。

搅拌是指在溶液中加入机械搅拌或气体搅拌,以增加溶液与材料表面的接触,提高镀金效果。

此外,化学镀金的工艺技术指标还包括电流密度和镀层厚度的控制。

电流密度是指单位面积上通过的电流量,是控制镀层均匀性和致密性的重要参数。

高电流密度会导致金属离子在材料表面的局部聚积,形成坑孔和不均匀的镀层厚度。

低电流密度则会使镀层过于薄,影响镀层的耐蚀性和美观性。

因此,选择合适的电流密度对于获得理想的镀层厚度非常重要。

总结起来,化学镀金的工艺技术指标主要包括溶液的成分和处理条件。

通过合理调节这些指标,可以获得质量优良、均匀、致密的金属镀层,满足不同材料的需求。

同时,工艺技术指标的优化也能提高化学镀金工艺的效率和经济性。

化学镀金相关资料

无氰镀金就镀金技术现状而言,国内外多采用有氰镀金,一般是利用剧毒的氰化物作为镀金液中金离子的络合剂。

所以,这类镀液有一个致命的缺点——镀金液剧毒,存在安全隐患和环境污染问题。

然而,近年来经常有人出于商业运作的目的,故意把游离CN-浓度较低的有氰镀金液或不额外添加含氰络合剂的有氰镀金液称为微氰镀金液或无氰镀金液(例如2013年,国内出现的“丙尔金”事件就是一个典型的案例。

“丙尔金”生产单位声称其产品中的含CN-量为0.086%,似乎属于微氰镀金产品。

然而,中科院广州化学研究所依据标准HJ484-2009对其检测的结果为,在“丙尔金”中,总含CN-量为14%。

香港委托国外权威部门对“丙尔金”化学成份进行检测,结果显示,在“丙尔金”中,氰化金钾的含量为74%,其余为柠檬酸钾。

本内容来源于百度搜索“丙尔金”事件)。

这种将故意“无氰镀金”概念模糊化的称谓是非常危险的,是一种极不负责的做法,它会误导人们,使其认为使用这类镀金液是低毒、或安全的。

实际上,这类镀金液仍然是剧毒溶液,一旦其遇到酸性物质,就会释放出大量剧毒的HCN气体,其毒性与氰化物相当,而且更难预防。

自从氰化镀金技术问世以来,人们一直在致力于研发简便、易行、能够克服有氰镀金工艺缺点、代替有氰镀金技术的新型无氰镀金方法。

相继出现了亚硫酸盐无氰镀金工艺、柠檬酸盐镀金工艺(遗憾的是在柠檬酸盐镀金液,加入其中的金盐仍然是氰化金钾)等。

虽然在亚硫酸盐镀金液中不含氰化物,但镀金层色泽不佳,镀金液稳定性差、容易变质,而且需要在加热条件下(45~65℃)才能正常生产。

从本质上讲,也不能将柠檬酸盐镀金技术看作是无氰镀金技术,因为在该类镀金液中仍含有CN-。

解决有氰镀金剧毒问题的根本出路在于使用本质上不含CN-的无氰镀金液。

为此,近百年来无数科技工作者致力于无氰电镀金技术研究与应用,但是真正将无氰镀金技术长期投入使用的单位并不多见。

存在的主要问题是镀金液性能不稳定,工艺参数范围窄,镀金层色泽不好。

化学镀技术概述

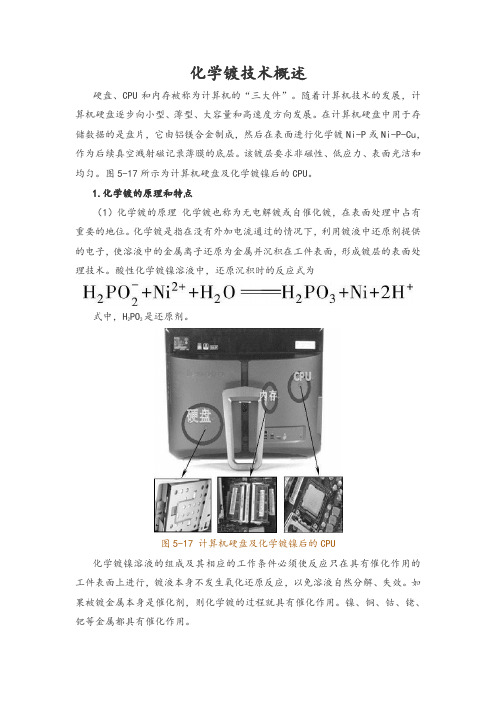

化学镀技术概述硬盘、CPU和内存被称为计算机的“三大件”。

随着计算机技术的发展,计算机硬盘逐步向小型、薄型、大容量和高速度方向发展。

在计算机硬盘中用于存储数据的是盘片,它由铝镁合金制成,然后在表面进行化学镀Ni-P或Ni-P-Cu,作为后续真空溅射磁记录薄膜的底层。

该镀层要求非磁性、低应力、表面光洁和均匀。

图5-17所示为计算机硬盘及化学镀镍后的CPU。

1.化学镀的原理和特点(1)化学镀的原理化学镀也称为无电解镀或自催化镀,在表面处理中占有重要的地位。

化学镀是指在没有外加电流通过的情况下,利用镀液中还原剂提供的电子,使溶液中的金属离子还原为金属并沉积在工件表面,形成镀层的表面处理技术。

酸性化学镀镍溶液中,还原沉积时的反应式为式中,H2PO2是还原剂。

图5-17 计算机硬盘及化学镀镍后的CPU化学镀镍溶液的组成及其相应的工作条件必须使反应只在具有催化作用的工件表面上进行,镀液本身不发生氧化还原反应,以免溶液自然分解、失效。

如果被镀金属本身是催化剂,则化学镀的过程就具有催化作用。

镍、铜、钴、铑、钯等金属都具有催化作用。

(2)化学镀的特点化学镀与电镀相比,具有如下特点:1)镀层厚度非常均匀,化学镀液的分散能力非常好,无明显的边缘效应,几乎是工件形状的复制。

所以化学镀特别适用于形状复杂的工件,尤其是有深孔、不通孔、腔体等的工件的电镀。

化学镀层非常光洁平整,镀后基本不需要镀后加工。

2)可以在金属、非金属、半导体等各种不同基材上镀覆。

化学镀可以作为非导体电镀前的导电底层镀层。

3)镀层致密,孔隙低,基体与镀层结合良好。

4)工艺设备简单,不需要外加电源。

5)化学镀也有其局限性,例如镀层金属种类没有电镀多,镀层厚度一般没有电镀高,化学镀的镀液成本一般比电镀液成本高。

2.化学镀镍化学镀镍是化学镀中应用最为广泛的一种方法。

化学镀镍多采用次磷酸盐、硼氢化物、氨基硼烷、肼及其衍生物等作为还原剂,其中次磷酸盐由于价格便宜,被广泛应用。

日本电子电镀工业中的化学镀金工艺(二)

00 5 l m . / 0 mo d 00 mo/m .5 l 3 d 08mo d . l m / 04 l m . mo/ 5 d 1 / 5mg L

O.5 m o / m 0 1d

Ke wo d : lc o i ee t p aig ee t ls o d lt g y r s ee t nc lc o lt ; lc o e s l ai ; r r n r g p n

置换 金不 可 能完 全将 基础 镍层 覆 盖 ,故 镀液 的稳 定性

会 因极微 量镍 离 子 的存在 而 降低 ,所 以这种镀 液 的稳 定性 需要 改善 。用加 入还 原剂 的方法 可 以解 决此 问题 。

加 入还 原剂 联氨后 DMA 镀 液体 系 的操 作条件 如下 : B

氰 化金 钾 氰 化钾 氢 氧化 钾 碳 酸钾 醋 酸铅

Lt , u h u 2l 0 2 Ch n d.S z o 0 . i a 5

242 提 高硼 氢化钾 和 DMA .. B镀 液稳 定性 的方 法

使用 添加 剂 可提镀液 发 生分解 。 由于本镀 液 对镍 的 速 降低 , 液分解 。 机物 的污染 也会 使镀 液分解 ( 镀 有 如 聚 乙烯等 ),故也应注 意 水 的纯 度 。

Y o g k n HU ir n , EI o g—ig n — a g, Pe—o g W Zh n l n

v 沉 积) (

15 m h . p /

由于 在金 属镍 上 不能 直接 镀金 ,故 一般先 进 行置 换镀 金 ,然后在 薄金 层表面 上再 进行 化学镀 金 。但 是 ,

维普资讯

第 2卷 第6 7 期

Vl1 7 o . No. 2 6

金属电镀工艺流程

金属电镀工艺流程

《金属电镀工艺流程》

金属电镀是一种广泛应用于工业领域的表面处理技术,通过电化学方法将金属离子沉积在物体表面,形成具有金属性质的镀层,以增加其耐腐蚀性、机械性能和外观质量。

金属电镀工艺流程主要包括准备工作、预处理、电镀、后处理等步骤。

首先是准备工作,包括确定镀层厚度和性质要求,选择合适的金属材料和电镀方法,以及准备电镀设备和化学药品。

接下来是预处理阶段,首先将待处理的物体进行清洗去油、酸洗去垢和酸性活化等表面处理工艺,以保证物体表面的干净和充分裸露的金属基材。

然后是电镀阶段,将预处理好的物体放入电镀槽中,通电进行电镀,金属阳离子在被镀物表面还原成金属层,形成均匀致密的镀层。

最后是后处理,包括除锈、清洁和封孔等工艺,以增强镀层的耐腐蚀性和外观质量。

金属电镀工艺流程的每一个步骤都至关重要,影响着镀层的质量和表面性能。

通过科学严谨的工艺流程,可以确保得到优质的金属镀层,满足各种工业产品和零件的表面要求。

黄金12大工艺总结

黄金12大工艺总结1. 熔炼熔炼是黄金加工的第一步,也是最重要的工艺之一。

熔炼的目的是将黄金从矿石或废料中分离出来,获得高纯度的黄金。

常见的熔炼方法包括火法熔炼和化学熔炼。

火法熔炼是最常用的方法,通过高温将黄金矿石中的黄金矿石矿石熔化,然后分离出来。

化学熔炼则是利用化学反应将黄金从矿石或废料中溶解出来。

2. 精炼精炼是提高黄金纯度的工艺。

经过熔炼得到的黄金通常含有杂质,需要经过精炼去除掉。

常用的精炼方法包括电解精炼和化学精炼。

电解精炼是将含有黄金的电解液通过电解的方式,将黄金从电解液中析出,从而提高黄金的纯度。

化学精炼则是利用化学反应将黄金溶解出来,再通过沉淀、过滤等步骤去除杂质。

3. 放大放大是将已经得到的黄金金属放大成所需形状和尺寸的工艺。

常见的黄金放大方法有锻造、轧制和拉伸。

锻造是利用机械力将黄金金属加热后锻打成所需形状。

轧制是利用辊轧机将黄金金属压扁成所需形状和尺寸。

拉伸则是利用拉银机将黄金金属拉伸成所需形状。

4. 制品加工制品加工是将黄金金属制作成各种黄金制品的工艺。

根据黄金制品的需求,制品加工可以分为多种不同的方式,例如冲压、挤压、刻蚀、焊接等。

冲压是将黄金金属放置在机械冲床上,利用冲头对黄金金属进行冲压成所需形状。

挤压是将黄金金属放置在挤压机上,利用挤压机将黄金金属挤压成所需形状。

刻蚀是利用化学溶液对黄金金属进行刻蚀,从而形成所需的图案或纹理。

焊接则是将两块黄金金属通过焊接工艺连接在一起。

5. 镶嵌镶嵌是将其他宝石或贵金属与黄金金属结合在一起的工艺。

常见的黄金镶嵌方法有镶嵌、粘接和焊接。

镶嵌是将其他宝石或贵金属镶嵌在黄金制品的表面,形成美观的图案。

粘接是利用胶水或其他粘合剂将其他宝石或贵金属粘接在黄金制品上。

焊接则是利用焊接工艺将其他宝石或贵金属与黄金制品进行焊接。

6. 镀金镀金是将黄金金属镀覆在其他金属表面的工艺。

镀金可以提高金属制品的外观和耐用性。

常见的镀金方法有电镀和化学镀金。

化学镀金原理

化学镀金原理化学镀金是一种利用化学反应将金属镀层沉积在物体表面的技术。

它是一种常用的表面处理方法,可以提供美观、耐磨、耐腐蚀等特性,被广泛应用于珠宝、电子产品、汽车零部件等领域。

化学镀金的原理基于电化学反应。

在化学镀金过程中,需要使用一个含有金离子的溶液,以及一个电解质溶液作为电解液。

被镀物件作为阴极,金离子在电解质溶液中被还原成金属沉积在被镀物体表面。

同时,阳极上发生氧化反应,使电解液中的金离子重新生成。

化学镀金的具体步骤包括:清洗、活化、化学镀金、清洗和涂覆等。

首先,需要将被镀物体表面的污垢、氧化物等杂质清洗干净,以保证镀层的附着力。

然后,通过活化处理,使被镀物体表面活化,提高金属沉积的效果。

活化处理可以通过酸洗、酸蚀或电解处理等方式进行。

接下来,将被镀物体浸入含有金离子的电解液中,施加电流,金离子被还原成金属沉积在被镀物体表面。

镀金时间的长短和电流的大小会影响镀层的厚度和质量。

完成镀金后,需要将被镀物体表面的电解液残留物清洗干净,并进行涂覆等后续处理,以保护镀层并提高外观效果。

化学镀金的原理可以通过电化学反应来解释。

在电化学反应中,金离子在被镀物体表面被还原成金属的过程称为阴极反应。

具体来说,金离子接受电子,从而生成金属沉积在被镀物体表面。

而在阳极上发生的氧化反应则是为了保持电解液中金离子的浓度不变。

通过控制阴极反应和阳极反应的速率,可以实现金离子的沉积和重新生成,从而完成化学镀金过程。

化学镀金的优点在于可以在不改变被镀物体形状的同时,在其表面形成金属镀层。

与其他金属镀层方法相比,化学镀金可以实现更加均匀和致密的镀层,同时具有较高的附着力和耐腐蚀性能。

此外,化学镀金还可以实现对不同形状和尺寸的物体进行镀金,具有较高的适用性。

化学镀金是一种利用化学反应将金属镀层沉积在物体表面的技术。

其原理基于电化学反应,通过控制金离子的还原和重新生成来实现金属沉积。

化学镀金具有均匀、致密的镀层、高附着力和耐腐蚀性能等优点,被广泛应用于各个领域。

日本电子电镀工业中的化学镀金工艺_二_

• 22 •

氰化金钾 氰化钾 氢氧化钾 硼氢化钾

Na2EDTA 乙醇胺

bath stability; plating speed; polarization

First-author’s address: Suzhou Huajie Electronics Co.,

Ltd., Suzhou 215002, China

2. 4. 2 提高硼氢化钾和 DMAB 镀液稳定性的方法 使用添加剂可提高镀速和镀液的稳定性,但需注

图 7 镍电极上联氨阳极氧化反应及 Au(CN)− 阴极还原反应 2 的极化曲线

Figure 7 Polarization curves of anodic oxidation reaction of hydrazine and cathodic reduction reaction of Au(CN)−

2

at nickel and gold electrodes

图 8 表明,DMAB 在金电极上容易被氧化,在镍 电极上几乎不被氧化。这种基体金属与沉积金属对还 原剂氧化反应的催化活性差异是基体催化镀金的特点。

在只含还原剂联氨的镀液中,仅靠镍基础层的催 化便能析出金。当基础层完全被金覆盖时,金的析出 停止。此时,所得金镀层的厚度取决于镀液中游离氰 的浓度。因此,当知道镀层厚度和游离氰浓度的关系 时,不用通过时间也能控制镀层的厚度。尽管这种镀 液的最大镀层厚度受到限制(约 2 µm),但镀层致密, 足以应用于键压接合。