0号块托架荷载预压方案

0#块预压方案1

渔泉溪特大桥主墩0#块托架预压技术方案一、工程概况渔泉溪特大桥主墩0#块长12米,高6.5米,总重520.24吨,两薄壁墩间距为4米。

二、0#块现浇施工(1)利用预埋在墩顶的预埋件搭设平台,在平台上现浇的方法来施工0#段。

墩顶预埋件采用上下两排各8根Ø80钢管。

墩身施工完成后在钢管内穿插Ø32 I V级精轧钢安装三角形牛腿支架,在支架上采用型钢纵横铺设成平台。

在施工平台上进行铺设底模。

平台模型见附图一。

(2)0#段结构复杂,混凝土圬工量大,对于平台的承重及变形量要求大,平台搭设完成后,对托架进行试压,试压方法为堆码重物加压法,以消除其非弹性变形。

测出托架的弹性变形值,为外侧模板预留高度提供参数。

三、预压方案渔泉溪特大桥主墩墩高50米,0#块采用托架法施工。

托架主要受力件为三角形钢结构加工而成。

每支墩身顶安装10组(20片)三角架,形成承力中腿。

在承力牛腿上使用型钢搭铺,形成0#块底模平台。

选择两支墩身之间设6*5.5米底模区作为预压区域。

根据0#块采用分两次浇注,先浇注底板和腹板再浇注顶板。

结合0#块采用三角支架托架,其整体上受均布竖向荷载,上部Ø32精轧螺纹钢筋主要起固定托架的作用不承受剪力,主要是底部的钢板焊接受力。

托架承担的最大应力位于两主墩之间,采用在0#块托架上堆码砂袋等重物进行预压。

0#块砼分二层浇注,第一次浇注位置在腹板上承托以下20cm处,经计算两主墩之间混凝土和模板重量的等效静荷载为253吨(安全系数取为1.3)。

四、预压结果处理在0#段底模铺装完成之后,用红漆标记标高观测点4—8处,测得第一组标高数据H0,在托架上分别进行加重20%,加重50%,加重80%和加重100%等阶段测得标高数据H1-H4,满载后持荷24小时作为平稳期,之后测得H5,当支架没有明显变化后(沉降量小于1mm)开始拆除压重物,完全拆除之后测得H6。

通过以上数据的分析处理,可以得出托架的非弹性变形值,弹性变形值等参数,主要为预留高度提供参数,对于底模的最终底模标高起指导作用。

(完整版)0块支架预压方案

(完整版)0块⽀架预压⽅案0#块预压⽰意图⽩⽶塘桥0#块⽀架预压⽅案1、⽀架预压的⽬的①、检查⽀架的安全性,确保施⼯安全;②、消除地基⾮弹性变形和⽀架⾮弹性变形的影响,有利于桥⾯线形控制。

⽀架搭设完经检查验收合格后,铺设纵横主梁及⽊⽅,对⽀架进⾏相当于1.2倍箱梁⾃重的荷载预压,以检查⽀架的承载能⼒,减少和消除⽀架体系的⾮弹性变形及地基的沉降影响。

⽀架压重材料采⽤相应重(1032吨)的沙袋进⾏预压。

2、⽀架预压部位及重量0#块中横梁处因位于墩柱顶,重量传递由墩柱砼承担,不需⽀架受⼒,可以不⽤预压。

预压部位位于0#块悬臂段及翼缘板处,见附图。

预压重量为:[0#块砼⽅量-(横隔板砼⽅量-⼈孔砼⽅量)]×2.6t/m3×1.2系数 =[586m3-(6m×14.9m×3m-1.2m×1.8m×3m×2个)]×2.6t/m3×1.2系数=1032吨;3、⽀架预压及加载⽅法①、⽀架预压⽅法⽀架预压是为了消除地基的弹性及⾮弹性变形,确保⽀架的安全性。

⽀架预压采⽤与实际0#块重量1.2倍重的沙袋进⾏预压。

②、加载⽅法加载采⽤逐级加载。

预压按总荷载的0→50%→100% →120% →100%→50%→0进⾏加载及卸载,检查各杆件焊缝有⽆开裂情况,同时记录加载施⼒和位移数据。

加载时注意控制加载速度,各点压重要均匀对称均衡进⾏。

3、沉降监测①、沉降监测⽅法沉降监测测量采⽤直接在搭好的⽀架上布置观测点,并⽤红油漆做好标记,观测点的布置应提前考虑预压时砼预制块摆放的位置,避免因预制块压盖住观测点。

在预压加载和卸载过程中对⽀架处的观测点要进⾏跟踪观测。

预压前测量原始标⾼,预压过程中0、50%、100%级加载完成后需稳压4⼩时进⾏观测,然后在进⾏下⼀级的加载;120%级加载完成后稳压4⼩时进⾏观测,然后满载持荷3天,每天上午和下午需进⾏观测;3天满载观测累计沉降量不⼤于3mm时可认为预压稳定,可以报检进⾏卸载;卸载分为100%、50%、0级,每⼀级卸载完成后⽴即进⾏观测,并进⾏下⼀级的卸载。

【0号块】跨路连续梁0#块预压方案

跨路连续梁0#块预压方案为指导56米连续梁施工测量,保证0#块预压施工的准确性,特制定本方案。

二、适用范围本方案适用于京沪高速铁路土建工程x 标段x 工区x 作业区56米连续梁0#块预压施工测量。

三、 测量依据1. 勘测设计院提供的CPI 、CPII 控制点之点记及成果2. 《xx 特大桥xxx 东桥段》施工图设计3. 本施工段落提供的施工组织设计4. 《新建铁路工程测量规范》TB10101-99、《精密工程测量规范》GB/T15314-94、《全球定位系统(GPS )测量规范》GB/T18314-2001、《客运专线无渣轨道铁路工程测量暂行规定》铁建设[2006]189号,《客运专线无砟轨道铁路工程施工质量验收暂行标准》铁建设[2007]85号。

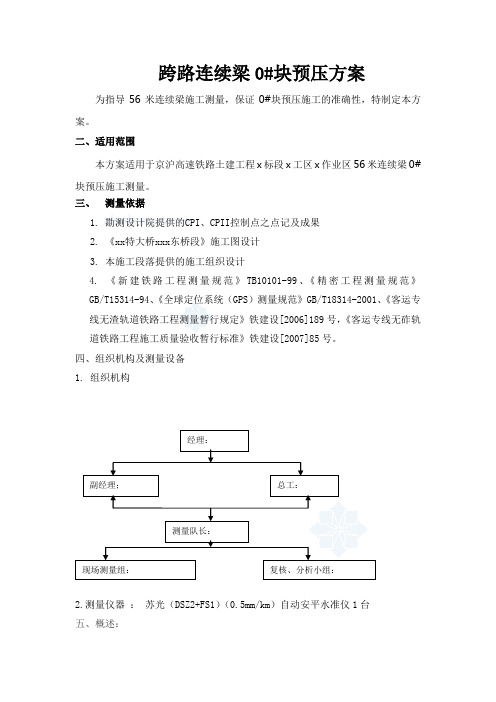

四、组织机构及测量设备1. 组织机构2.测量仪器 : 苏光(DSZ2+FS1)(0.5mm/km )自动安平水准仪1台五、概述: 副经理; 经理:总工:测量队长:现场测量组: 复核、分析小组:对支架进行预压以便获取支架弹性变形和非弹性变形量,为连续箱梁底模设置预抬值提供依据。

预压平面位置及荷载与测点的布置见附图。

六、加载及卸载顺序:按荷载总重的0→25%→75%→125%→0进行加载及卸载,并测得各级荷载下的测点的变形值。

七、预压时间:荷载施加125%后,前三个小时每小时观测一次,以后每三小时观测一次,并测量各测点数据;压重24小时后,再次测量各测点数据。

八、观测方法:按照加载及卸载步骤分别测得各级荷载下的模板下沉量,并在卸载后全面测得各测点的回弹量。

九、预压方法:1.697#三角托架的预压采用千斤顶张拉精轧螺纹钢筋形式完成。

在承台上预埋JL32精轧螺纹钢筋,接长精轧螺纹钢后联接钢凳,在三角托架上通过钢凳将精轧螺纹钢筋联接好,在承台上用千斤顶张拉三角托架上联接下来的精轧螺纹钢筋达到预压效果。

见“三角托架预压示意图下图”。

a.计算荷载与试载方法56m跨悬浇梁0#块悬出部分2.6m,混凝土方量为40m3,按每方2.6T计算:40×2.6=104吨考虑模板荷载20吨。

某大桥连续刚构0号块托架预压施工方案

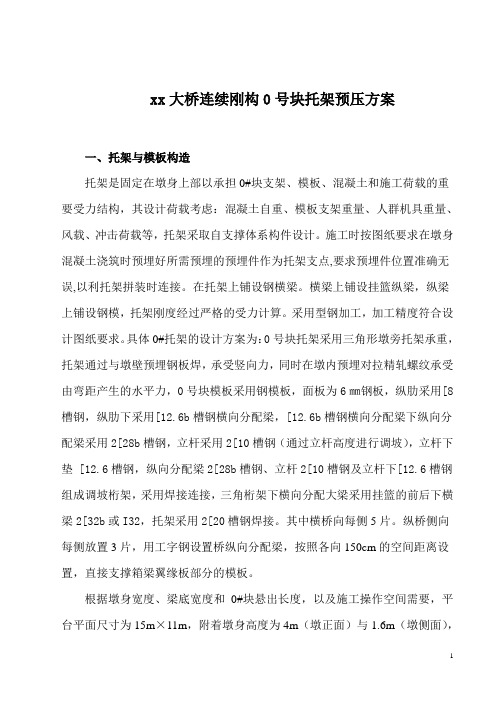

xx大桥连续刚构0号块托架预压方案一、托架与模板构造托架是固定在墩身上部以承担0#块支架、模板、混凝土和施工荷载的重要受力结构,其设计荷载考虑:混凝土自重、模板支架重量、人群机具重量、风载、冲击荷载等,托架采取自支撑体系构件设计。

施工时按图纸要求在墩身混凝土浇筑时预埋好所需预埋的预埋件作为托架支点,要求预埋件位置准确无误,以利托架拼装时连接。

在托架上铺设钢横梁。

横梁上铺设挂篮纵梁,纵梁上铺设钢模,托架刚度经过严格的受力计算。

采用型钢加工,加工精度符合设计图纸要求。

具体0#托架的设计方案为:0号块托架采用三角形墩旁托架承重,托架通过与墩壁预埋钢板焊,承受竖向力,同时在墩内预埋对拉精轧螺纹承受由弯距产生的水平力,0号块模板采用钢模板,面板为6㎜钢板,纵肋采用[8槽钢,纵肋下采用[12.6b槽钢横向分配梁,[12.6b槽钢横向分配梁下纵向分配梁采用2[28b槽钢,立杆采用2[10槽钢(通过立杆高度进行调坡),立杆下垫 [12.6槽钢,纵向分配梁2[28b槽钢、立杆2[10槽钢及立杆下[12.6槽钢组成调坡桁架,采用焊接连接,三角桁架下横向分配大梁采用挂篮的前后下横梁2[32b或I32,托架采用2[20槽钢焊接。

其中横桥向每侧5片。

纵桥侧向每侧放置3片,用工字钢设置桥纵向分配梁,按照各向150cm的空间距离设置,直接支撑箱梁翼缘板部分的模板。

根据墩身宽度、梁底宽度和0#块悬出长度,以及施工操作空间需要,平台平面尺寸为15m×11m,附着墩身高度为4m(墩正面)与1.6m(墩侧面),为三角形桁架式托架。

每片托架分别由双肢槽钢[20b(墩正面)与I25b(墩侧面)组成,双肢之间设置节点联结,每片托架由水平杆、立杆、斜杆、撑杆组成。

每边悬出段由5片(墩正面)3片(墩侧面)托架组成,相互间由水平支撑、斜支撑联结成整体。

xx大桥0号块托架立面图二、预压试验前准备工作(1)托架所有零部件安装齐全,前上横梁、后下横梁及前下横梁安装锁定在0号块的托架上,锁定的吊杆均采用Φ32精轧螺纹钢,上下均采用2颗螺栓予以固定,通过锁定一方面真实的模拟了后续的混凝土施工的工况保证了力量传递的准确性,另一方面消除了其它外来荷载对预压过程的影响。

0#块托架预压

1.砼自重:

沿箱梁底转角点作垂线切1#块的横断面,将其分为 、 、 区,如下图:

图6 0#块横断面图

图7托架预压砼分区图

二、预压荷ቤተ መጻሕፍቲ ባይዱ的分级

支架预压采用混凝土预制块预压,预压荷载采取1#块箱梁施工荷载的100%并按砼分区重量对应布置,堆载顺序先中间后两边对称布置,堆载程序按5%→25%→50%→75%→100%分级堆载。

5、荷载加载时应一层一层地进行,模拟砼浇筑程序。

6、加压全过程要统一组织,统一指挥,工管部和安质部必须跟踪指导。

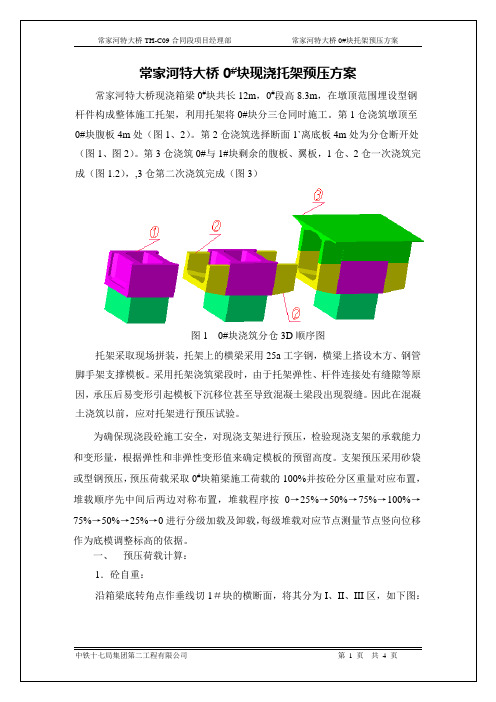

图10#块浇筑分仓3D顺序图

托架采取现场拼装,托架上的横梁采用25a工字钢,横梁上搭设木方、钢管脚手架支撑模板。采用托架浇筑梁段时,由于托架弹性、杆件连接处有缝隙等原因,承压后易变形引起模板下沉移位甚至导致混凝土梁段出现裂缝。因此在混凝土浇筑以前,应对托架进行预压试验。

为确保现浇段砼施工安全,对现浇支架进行预压,检验现浇支架的承载能力和变形量,根据弹性和非弹性变形值来确定模板的预留高度。支架预压采用砂袋或型钢预压,预压荷载采取0#块箱梁施工荷载的100%并按砼分区重量对应布置,堆载顺序先中间后两边对称布置,堆载程序按0→25%→50%→75%→100%→75%→50%→25%→0进行分级加载及卸载,每级堆载对应节点测量节点竖向位移作为底模调整标高的依据。

三、观察点设置及数据记录

1、每级堆载对应节点测量节点竖向位移作为底模调整标高的依据。预压观测点处布置一20*20cm钢板,钢板下用4根点焊在模板钢筋做脚用于调平钢板,预压观测点布置详见下图:

2、试压测量

预压荷载加载与观测程序为:

0→25%→50%→75%→100%

卸载的过程为:100%→75%→50%→0

托架预压

技术交底箱梁除墩顶部分不预压,悬臂段整个底板6.7m宽度全预压。

图一:0#块预压位置平面图预压采用砂袋堆载的方法,按梁体自重的50%(持荷6小时)、100%(12小时)、120%(24小时)分三次预压,压重材料选用河砂,为方便调运,河砂用大包砂袋盛装,每袋重1. 3吨,预压前先在底模的受力点布设观测点,并测出其初始标高和平面位置。

压重的先后顺序按混凝土浇注的先后顺序进行,先浇的先压重,后浇的后严重,每级加载6小时后进行变形观测,加载至100%荷载时,应每隔2小时测量一次,沉降稳定后方可进行超载预压。

120%荷载持续24小时,每隔2小时测量一次,沉降稳定后方可进行卸载,并记录加载和卸载过程的沉降数据。

(每隔2小时测量沉降量不超过0.5mm时,可认为沉降稳定)2.4、加载值的确定按下图纵向分为四节,计算得出每节重量见表1:悬臂段混凝土自重计算表。

图1:0#块悬臂段立面图表1:悬臂段混凝土自重计算表同时考虑倾倒混凝土荷载为2KN/m2,振捣混凝土荷载2KN/m2,施工人员、施工料具、堆放荷载2KN/m2。

模板及模板支撑荷载3KN/m2,则总荷载为142.8吨,本梁段按1.2倍等效荷载预压,即单侧预压重量为171.4吨,两侧共需压重材料342.8吨。

2.5 观察点设置及数据记录每级堆载对应节点测量节点竖向位移作为底模调整标高的依据,预压观测点在底板横向对应的每片托架位置上,按主梁跨径的靠墩柱第一个节点处,跨中1/2及端点处布设三道,每侧共计布设15个观测点。

布置详见下图:图2 托架预压观测点布置图2.6 预压步骤1)根据测设点布置位置,底模铺设好后,在地陌上用红油漆做标识。

2)0#块底模铺设完后,用塔吊将砂袋调运到0#块预压位置处均匀堆放,堆放时从墩柱开始,向大小里程侧对称逐步进行。

为了真正模拟混凝土荷载,达到预压目的,在腹板处的两片托架位置按纵桥向20t/m堆码砂袋,其他位置按8.6t/m堆码砂袋,横断面布置见图3,堆码的砂袋应均匀,并在测设点处留出测点位置。

江门口特大桥0#块托架预压方案.docx

澜沧江上游沿江公路兰坪县表村至碧玉河公路工程(HD2009/R3合同梅冲河至江门口段)江门口特大桥0#块支架预压专项方案审批编制中交二航局梅冲河至江门口公路项目经理部二○一○年十一月江门口特大桥0#块托架预压方案一、预压的目的与意义1、通过预压的手段检验支架整个系统结构受力以及机具设备的运行情况,确保系统在施工过程中绝对安全和正常运行。

2、通过预压掌握支架的弹性变形和非弹性变形的程度和大小,更加准确地掌握支架的刚度等力学性能指标,借以指导支架的立模标高,为施工监控提供可靠的参照数据,确保0#块施工线型、标高满足设计和规范要求。

二、试验项目及收集的资料1、支架系统在荷载作用下各个主要构件的变形值收集。

2、各个构件和连接接头的安全性检验。

3、承载系统变位观测和安全性检验。

4、整个支架的承载能力和安全保障系统的检验。

三、预压控制部位的确定0#段托架承受整个第一次浇注0#段混凝土的重量,预压根据0#块特点分两悬臂端、墩柱间、墩顶部位,由于墩顶部分由墩身自身承担,因此预压只要考虑两悬臂部分和墩柱间部分,预压荷载值的计算如下。

四、支架预压工况预压应基本模拟混凝土浇筑过程中的受力状态。

压重的先后顺序按照混凝土的浇注顺序进行,先浇注混凝土的部位先压重,后浇注的部位后压重。

五、预压总体施工方案1、预压方法预压方法采用钢筋与钢绞线堆载,按照梁段自重的60%、100%、120%分三次加载,压重材料采用成捆钢筋与钢绞线,便于吊装与运输,压重前先在底模板主要受力位置上布设观测点,并测量其标高和平面位置,压重的先后顺序按照混凝土的浇注顺序进行,先浇注混凝土的部位先压重,后浇注的部位后压重,每级加载完静压6小时后进行变形观测,托架预压荷载全部加载完成后,按照6h、12h、24h观测3次,相隔24小时的预压沉降量观测平均值相差不大于1mm,认为托架预压已达稳定,可以卸载,卸载后再次测量标高,根据加载前和卸载后的标高计算托架的变形量,作为预拱度设置的依据。

南盘江特大桥连续刚构0号块托架预压方案讲解

云南锁蒙高速公路第一合同段(K110+000~K131+120)南盘江特大桥0号块托架预压方案云南路桥股份有限公司锁蒙一合同项目部2011年10月南盘江特大桥0号块托架预压方案一、工程概况:1、南盘江特大桥0号块基本情况:南盘江特大桥主桥2#、3#墩0#块纵桥向总长12米,墩顶长9米,墩身前后悬臂长1.5米,0#块悬臂段底板平均宽为15.945m,厚度由1.1m变为1.08m;边腹板厚度为0.8m;中腹板厚度为0.6m;顶板厚度为0.28m,顶板宽度为27.3m。

结构示意图如下:2、南盘江特大桥0号块施工情况简介:南盘江特大桥0号块混凝土864m3,重2246.4T,采用墩顶托架现浇的方法施工,施工示意图如下。

南盘江特大桥0号块托架横桥向图根据施工图纸和现场实际情况,南盘江特大桥0号块箱梁分两次浇筑,第一次浇筑下部4.4m,第二次浇筑剩余上部1.4m。

第一次浇筑过程中,纵向悬臂部分现浇混凝土重量主要由横桥向托架承担,承担现浇混凝土重量约101T,第二次浇筑时,翼缘混凝土荷载全部由顺桥向托架承担,承担现浇混凝土重量约51.7T。

3、南盘江特大桥0号块托架情况简介:⑴、托架情况简介:托架是固定在墩身上部以承担0#块支架、模板、混凝土和施工荷载的重要受力结构,其设计荷载考虑:混凝土自重、模板支架重量、人群机具重量、冲击荷载等,托架采取自支撑体系构件设计。

施工墩身混凝土时,应严格按照托架设计图纸要求,预埋好作为托架支点的预埋件,预埋件位置应准确无误, 以利托架安装,并且受力情况与设计一致,不发生变化。

⑵、托架设计简介:0号块托架采用三角形墩旁托架承重,托架通过锚入墩身内承受竖向力,同时在墩内预埋预紧精轧螺纹钢承受由弯距产生的水平力。

其中横桥向每侧设3片托架,纵桥向每侧中部设置1片托架。

附着墩身高度为2.91m(墩正面)与1.39m(墩侧面)横桥向托架:横梁采用2[40b槽钢组成,斜杆采用2[25b槽钢组成,拉杆采用两个板厚为20mm、宽200mm的钢板组成,横桥向托架附着在墩身高度为2.91m(横桥向)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湖南省永顺至吉首高速公路

黔戎高架桥主桥箱梁0#块托架

荷载预压方案

中交二公局永吉项目13合同段项目经理部

二○一四年十二月

黔戎高架桥主桥箱梁0#块托架预压方案

一、概述

黔戎高架桥主桥是永顺至吉首高速公路上的一座95+3×170+95m 的五跨连续刚构桥,箱梁0#块长16.0米,为了确保施工时托架安全,并消除托架系统的非弹性变形对0#块浇筑的影响,在托架拼装完成后,对托架进行静荷载试验。

二、试验目的

1、测试托架的施工安全性

通过对托架按施工总荷载的1.1倍进行逐级加载,以此检验验证托架设计的结构稳定性,确保托架的施工安全。

2、测试托架的竖向变形

采用水准仪测量托架在加载过程中的竖向变形,从而得出支架的非弹性变形值及弹性变形参数。

3、根据箱梁0#结构特点,得出托架受力分析:托架A承担两侧翼缘板及外模板荷载,托架B承担墩身两侧0#块悬臂1米段荷载,托架C承担双肢薄壁墩身间8米长度段荷载。

三、荷载计算及加载方式

1、荷载计算

箱梁0#块混凝土分两次浇注完成,为了保守起见,采用整个0号块的重量按结构受力分布对托架A、托架B、托架C进行加载,对于墩身正上方的混凝土重量直接作用于主墩墩身上,设计托架时不予

考虑,因此只计算箱梁两侧翼缘板及外侧模(托架A)两边悬臂的1米段(托架B),以及双肢薄壁墩身间的8米段(托架C)。

施工动载系数按1.2计,施工人员和施工机具荷载取2.5KN/m2,钢筋砼容重取26 KN/m3, 模板重量取110Kg/m2。

单排托架A承受荷载总和分布:

混凝土重量:1.043×2.6×10=27T

模板重量:81.2×0.11=8.9T

P c=27×1.2+8.9+0.25×24=47.3T

两排托架C承受荷载总和分布:

混凝土重量:107.34×2.6=279.1T

模板重量:(179.1+106.24)×0.11=31.4T

P A=279.1×1.2+31.4+0.25×96+47.3×8/10=428.2T

托架C共设置6个加载点,每个加载点荷载值为71.4T。

单排托架B承受荷载总和分布:

混凝土重量:27.7×2.6=72.1T

模板重量:40.2×0.11=4.43T

P B=72.1×1.2+4.43+0.25×16.2+47.3×2/10=104.5T

托架B共设置3个加载点,每个加载点设计值为34.8T

2、加载及卸载

根据计算,加载时利用6台千斤顶按计算荷载值同步缓慢对称加载(综合考虑加载的便利性和用电、操作人员的安全性,采用6台千斤顶),其荷载通过千斤顶下的分配梁均匀传递在托架A、托架B、

托架C上(墩顶千斤顶布置及观测点编号见附后图)。

(1)加载分级

托架分级加载表(托架C每个点位加载值)

托架分级加载表(托架B每个点位加载值)

说明:

①由于托架A受力较小,且预压前,托架A、托架B、托架C形成一个整体,对托架B、托架C预压时,分配梁将荷载传递给托架A,因此托架A不设置荷载加载点。

②表中加载力为托架单个点位加载值,每台千斤顶均匀对称加载。

③ 6台千斤顶同时加载,每级加载的持荷一定时间,持荷时间结束后及时进行挠度的量测,在110%设计荷载持荷时间内每4小时量测一次挠度,24小时内变形量小于1mm时,则认为托架变形稳定,方可进行卸载。

(2)卸载时分二步,第一步:六台千斤顶同时同步卸载到50%设计荷载;第二步:六台千斤顶同时同步卸载到0。

每级卸载的持荷一定时间,持荷时间结束后及时进行挠度的量测。

(3) 挠度观测

利用左右幅墩顶面作为观测平台,要求分别在托架A、托架B、托架C的每根水平梁上的两端及中间位置共设置3个观测点,并在观测点作好标记。

在托架安装完,荷载加载准备工作就位后,进行第一次基准标高观测,然后在每级荷载加载间歇内进行对应的挠度量测,最后进行卸载后的高程观测记录。

通过整理观测记录表,填写托架预压高程测量表格,根据各级荷载下支架的变形观测值,计算出弹性变形和非弹性变形,绘制出沉降观测曲线和弹性变形曲线,从而确定立

模标高。

四、注意事项

1、操作人员在操作时及进行挠度量测时,应注意安全。

2、试验时应统一指挥,并安排专人随时观察连接器及分配梁等杆件的变形情况。

3、如发现读数异常或观察到连接器、分配梁等杆件变形异常,应立即停止试验,查明原因后,确认无安全隐患后方可继续进行试验。

4、本次托架预压试验主要的目的是:模拟托架受力工况,检验托架在整体荷载下的整体性能。

在试验过程中,必须派专人对托架的各构件进行检查,同时对预埋件进行重点检查。

5、在试验前,现场工程师应对操作人员进行安全交底,技术人员对千斤顶张拉要求作技术交底;在荷载试验过称中,专职安全员应在现场监督,发现隐患,及时制止,及时整改。

所有操作人员要持证上岗。

6、预压分级停顿时间内所有检查,检查人员必须佩带安全带,安全带要固定在墩柱钢筋上。