湿法烟气脱硫喷雾吸收塔设计概要

湿法烟气脱硫喷雾吸收塔设计概要

姚雪龙

(中国石化集团南京设计院,江苏南京 210048)

摘 要:对石灰石-石膏法烟气脱硫工艺中喷雾吸收塔结构、反应机理及内件配置进行了分析介绍,根据已有的工程设计经验,给出了喷雾吸收塔的设计参数,并讨论了设计中应考虑的主要问题。

关键词:烟气脱硫;喷雾吸收塔;工艺

中图分类号:TQ051.82 文献标识码:B 文章编号:1009-1904(2007)04-0019-04

1 概况

煤是供应我国能耗的主要来源,尽管近几年国家增加了对水力资源及其他能源的开发和投入,但煤在能源领域所占比重仍达到60%~70%,随着煤消耗量的增加,SO2的排放量也与日俱增,SO2的排放极易形成酸雨,其危害已影响了国民的生存空间,也制约了我国经济的持续发展。为此,国家环保部门加大了对环境整治力度,制定了严格的大气环保标准,以控制国内燃煤锅炉烟气排放的主要污染因子 SO2指标,提高大气质量。

自20世纪70年代,我国从国外引进了一些烟气脱硫技术,包括:石灰石 石膏法、循环流化床法、旋转喷雾干燥法、电子束辐照法等;在此基础上,国

p= p1+ p2

=0.210-3 L eq p0.45(p+98103)0.55+

3.8410-3 (p+98103)(9)

p=(p-98103)(10)由公式(9)和(10)可得式(11),

(p-98103)=0.210-3 L eq p0.45(p+98103)0.55

+3.4810-3 (p+98)(11)由式(1)~(3)可以看出,(2)、(3)两式是关于p的隐性函数。把式(2)、(3)代入式(11)中,可以看出式(11)是关于p的隐性函数。利用MATLAB 编写公式(1)~(11)的计算程序,输入b、D、!、d s、v、L1、L2等已知参数,通过fsolve命令则很容易得到p、 、L eq、 p等值。据此,该试验的计算结果为:p= 285.2kPa、 =18kg/kg、L eq=134m、 p=187.2 kPa。则输送管道初始端的压力p取290kPa、料气比 取20kg/kg是合理的。

7 结论

在炭黑密相气力输送系统,为了满足系统要求,压送罐的输送压力一般在196.0~333.2kPa,当气源压力较高时(一般大于686kPa),需通过比例调节阀来控制输送端的压力。在本设计中,系统输送能力设计值为6.6t/h,压送罐容积为2m3;输送管道采用DN150的超高分子量聚乙烯管;输送管道初始端的压力p取290kPa,初始输送速度v取3m/s。通过输送系统压力降的计算,验证了本设计参数的取值是合理的,且输送系统的压力降较小(为187.2 kPa)。将本设计参数应用于炭黑密相气力输送试验中,输送效果较好,基本满足了设计的要求。

参考文献:

[1] 李志华.气力输送装置[J].塑料科技,2003,(2):40~50.

[2] G E K li nz i ng,R D M arcu s,F R i zk,et a.l Pneum atic C onveyi ng of

Soli d s[M].Ne w York:C hapm an&H allUSA,1997:354~360. [3] 陈宏勋.管道物料输送于工程应用[M].北京:化学工业出版

社,2003:108~112.

[4] 崔功龙.燃煤发电厂粉煤灰气力输送系统[M].北京:中国电

力出版社,2005:126~147.

[5] 蒋存刚.气力输送的流动性及其数值模拟[D].青岛:青岛科

技大学研究生论文,2003.

[6] H Bond.Press u re d rop p red icti on in l o w vel oci ty pn eumati c conve

ying[J].M on t h ly Notices of the Royal Astrono m i cal Soci ety,

1952,81(2):19.

作者简介:耿振中(1979-),河北衡水人,青岛科技大学机电学院化工过程机械专业在读硕士研究生。

(收稿日期:2007-05-08)

!

19

!

2007年第4期 硫磷设计与粉体工程

S P&B M H RELATED ENG I N EER I NG

内也相继开发了一批简易的烟气脱硫技术。按脱硫

剂及脱硫副产物的状态基本上可分为湿法脱硫、干法脱硫、半干半湿法脱硫。湿法烟气脱硫中的石灰石-石膏法已成为我国火电厂湿法烟气脱硫的主要工艺[1]

。

从世界范围来看,湿法脱硫是最成熟可靠、运行最稳定的脱硫工艺,其脱硫效率达90%以上,并以石灰石-石膏法最具代表性。目前使用该脱硫技术的系统占脱硫总装机容量的80%以上,在脱硫技术装备中占主导地位,其原料采用石灰石,副产石膏可回收利用。

喷雾吸收塔是石灰石 石膏法脱硫装置的关键设备,近几年,通过引进技术等合作形式,先后完成了广东沙角发电厂C 厂660 3MW 机组、广西柳州发电有限责任公司200 2MW 机组、安徽华电宿州发电有限公司600 2MW 机组、辽宁华电铁岭发电有限公司600 2MW 机组烟气脱硫工程的详细设计。其中3套660MW 机组及2套200MW 机组已顺利通过168小时连续试车考核,并正式投入运行,各项指标皆达到了设计要求。在此基础上,就喷雾吸收塔的反应机理及工艺设计介绍如下。

2 反应机理

吸收塔反应机理在相关文献和著作中已有论述。烟气从吸收塔中部进入,在喷淋区与雾化喷淋的循环浆液逆向接触,吸收烟气中的酸性气体组分

(SO 2,H C l 和H F)并洗涤烟气中的灰尘。洗涤后的烟气进入除雾区,除去雾沫后从塔顶排出,并经烟囱放空。

吸收过程发生的主要反应如下:

SO 2+H 2O 2H ++SO -3

(1)H C l

H +

+C l

-

(2)

HF H +

+F -(3)

吸收酸性气体后的浆液,下落进入吸收塔浆池,首先进入反应区,完成石灰石与酸性物质的反应:

2CaCO 3+4H ++SO 2-3+2F -CaSO 3+C a F 2+2H 2O+2CO 2↑ (4)

生成的亚硫酸钙进入氧化区,通过外设氧化风机送风强制氧化,将亚硫酸钙转化为硫酸钙。在25~80?温度段内,形成CaSO 4!2H 2O [2]

,并在超饱和溶液中实现石膏的结晶:

2C aSO 3+4H 2O +O 2

2(CaSO 4!2H 2O)(5)

经足够的时间和搅拌,使生成的石膏结晶在吸收塔

浆池晶体生长区得以充分长大。实际上反应区、氧

化区及晶体生长区是无法严格区分的,三者是交互存在的。

吸收过程中形成的C l -

,经排浆泵排出,以免含量超标;C l -、灰尘颗粒及F -成为最终产物石膏中的一分子。

浆池内浆液反应的最佳pH 值范围为5.4~5.8,反应区p H 值稍高,晶体生长区p H 值稍低,在此范围内,既能保证石灰石的高效溶解,又能保证酸性气体的高效去除。p H 值的调节是通过加入石灰石浆液来控制的。

石灰石浆液可采用90%粒度小于0.043mm (325目)的石灰石粉直接加水配制,或采用小于20mm 的块状石灰石通过湿式球磨机制备,石灰石活性一般要求在90%以上。为节约用水,目前设计的脱硫装置主要以系统回收水作为石灰石制浆补水。

进入吸收塔的石灰石浆液其w (Ca O )一般控制在20%左右。

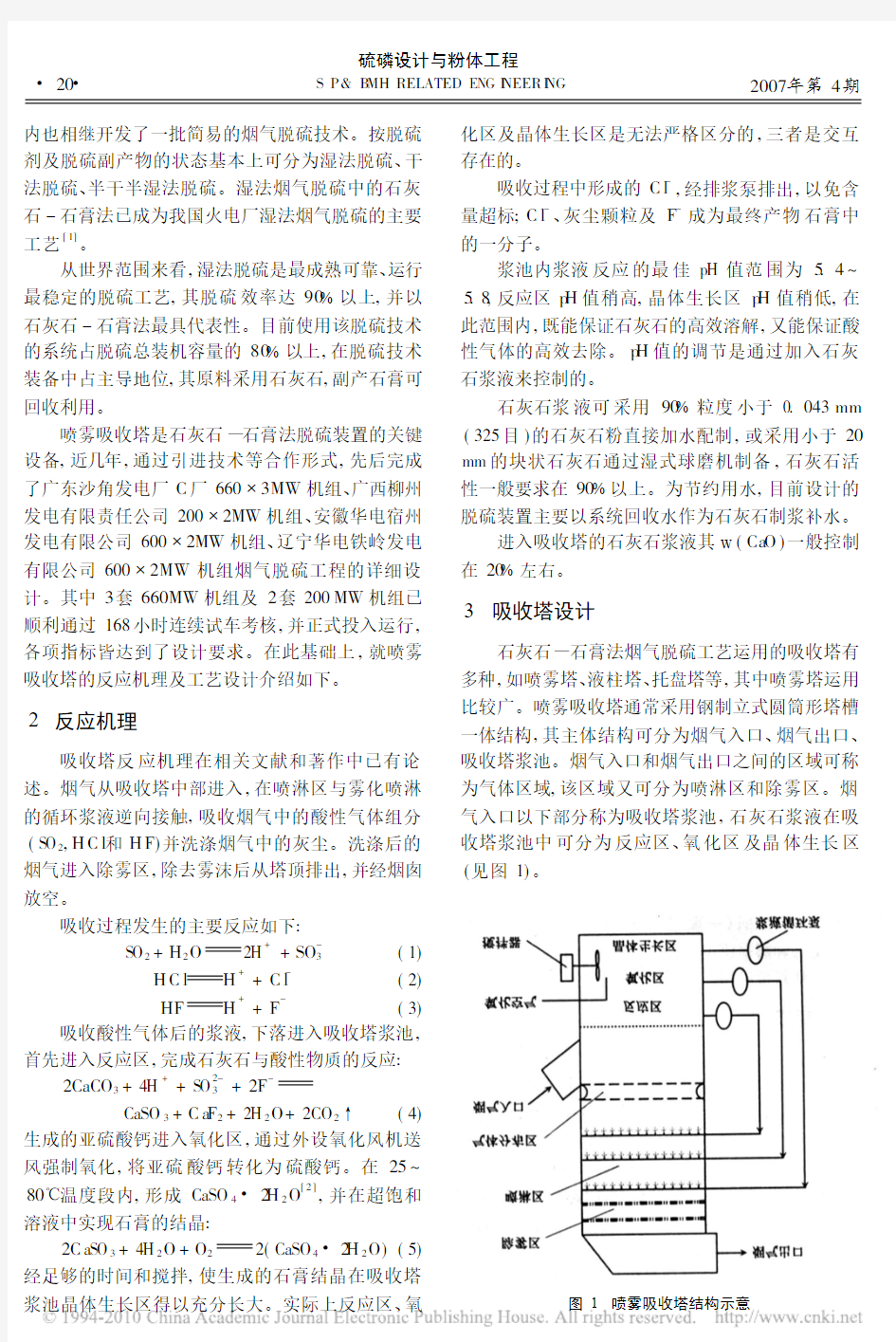

3 吸收塔设计

石灰石 石膏法烟气脱硫工艺运用的吸收塔有多种,如喷雾塔、液柱塔、托盘塔等,其中喷雾塔运用比较广。喷雾吸收塔通常采用钢制立式圆筒形塔槽一体结构,其主体结构可分为烟气入口、烟气出口、吸收塔浆池。烟气入口和烟气出口之间的区域可称为气体区域,该区域又可分为喷淋区和除雾区。烟气入口以下部分称为吸收塔浆池,石灰石浆液在吸收塔浆池中可分为反应区、氧化区及晶体生长区(见图1)。

图1 喷雾吸收塔结构示意

!

20!硫磷设计与粉体工程

S P &B MH RELATED ENG I NEER I NG

2007年第4期

3.1 吸收塔壳体

吸收塔直径主要由进入吸收塔的烟气量和塔内的烟气流速确定,一般认为吸收塔烟气流速的合适范围是2.6~3.4m/s,大多取3m/s[3]。实践表明,烟气流速取4m/s是完全可行的,且比较经济(塔径小)。吸收塔设计成气密性结构,防止液体泄漏。其材质应选用耐介质腐蚀,并能承受烟气飞灰和脱硫工艺中固体悬浮物的磨损。一般多采用钢壳内衬橡胶或玻璃鳞片,局部内衬哈氏合金。吸收塔底面应能完全排空浆液。

3.2 烟气出、入口

烟气入口截面为边长大致相同的正方形,是未净化烟道气进入吸收塔的惟一通道,由碳钢板制作,外设型钢加强,内衬橡胶或玻璃磷片。干湿交界面通常采用H astelloy C-276衬里,采取塞焊方式贴衬于壳体。其宽L和高H由下式得出:

L=D sin?(6)

H=Q/(3600uD sin?)(7)式中:Q 吸收塔出口烟气量,m3/h;

D 吸收塔直径,m;

u 气速,一般取14~15m/s;

? 吸收塔弧长切角,一般取90#~95#。

吸收塔烟气出口规格并没有严格的要求,其气体流速通常取14~15m/s,宽高比在1~2之间。

出口烟气是经净化后的湿烟气,故烟气出口仅需内衬橡胶或玻璃鳞片。

3.3 吸收塔浆池

吸收塔浆池实际上是吸收塔浆液储槽,是反应区、氧化区及晶体生长区的合称。反应区的功能在于石灰石与浆液中的酸性物质反应,生成亚硫酸钙,见式(4);氧化区的功能在于完成亚硫酸钙的强制氧化反应,见式(5);晶体生长区的功能在于通过一定的时间培养和生长石膏晶体。

为了确保石膏晶体在生长过程中不沉淀,确保氧化空气的最佳分布和浆液的充分氧化,吸收塔底部晶体生长区配置了若干个搅拌器。它布置在若干个氧化空气管下方,搅拌系统能在任何时候都不会造成塔内石膏浆液的沉淀、结垢或堵塞。搅拌器的配置大多采用侧向式,但也有设置脉冲水力搅拌的。

吸收塔浆池容量与浆液的停留时间有关,一般要求不少于4m in。

3.4 浆液喷淋

在吸收塔烟气入口上方设置喷淋区,配置多层喷淋管(通常设三层),每层喷管配有一定数量的喷嘴。喷淋区的液气比在10~15L/m3,层淋洒密度达到45~55m3/(h!m2)是满足高脱硫率(不低于93%)的良好保证。另外,无论在技术性能方面,还是在经济性方面,喷嘴的选型和合理、优化的布置是脱硫系统达到高脱硫率的保证。

目前选用的喷嘴型式基本上是空心锥切线型,材质为碳化硅。喷嘴的选取主要在于其雾化性能,而雾化性能又取决于喷嘴结构参数以及循环浆液进口压力和黏度等。如果喷嘴进口压力越大,喷嘴的压力降越大,通过喷嘴的浆液流量越大,且喷出的雾化浆滴平均直径就越小,气液接触反应的表面积就越大;但喷嘴压力降增大,能耗也就越大。一般意义上讲湿法脱硫要求喷嘴的雾化平均粒径要小于2.1 mm,喷雾角为90#,喷嘴的流量控制在50~70m3/ h,喷嘴进口压力有多个等级,出于经济方面考虑,一般选用0.05M Pa。

喷淋液是由浆液循环泵供应,基本配置是一台循环泵对应一层喷淋管。浆液循环泵从吸收塔底部吸入浆液,送至吸收塔高位喷淋管。经验表明浆液密度控制在1050~1150kg/m3是比较经济合理的,浆液密度过大,对循环泵及管道的磨损会加剧,浆液密度过小,也就是说晶体生长不充分,会影响副产石膏的品质。

3.5 除雾区

在吸收塔喷淋区上部(喷淋层下游),设置除雾区,安装两级波型PP板除雾器,用以分离净烟气夹带的雾滴,并使除雾器出口烟气液滴含量不大于75 m g/m3(标准状况)。

除雾器主要分离粒径大于20~30 m的雾滴。其压力降一般要求在200Pa以下。

除雾器的除雾性能主要取决于烟气流速、叶片结构、叶片之间的距离及除雾器布置形式等。

1、烟气流速

通过除雾器断面的烟气流速过高或过低都不利于除雾器的除雾效果。烟气流速过高易造成烟气二次带水,从而降低除雾效率,同时流速高系统阻力大,能耗高。通过除雾器断面的流速过低,不利于气液分离,同样不利于提高除雾效率。此外,烟气流速低,吸收塔断面尺寸就会加大,投资也随之增加。根据不同除雾器叶片结构及布置形式,设计选用的烟气流速一般在3.5~5.0m/s。

2、除雾器叶片间距

除雾器叶片间距的选取对保证除雾效率,维持除雾系统稳定运行至关重要。叶片间距大,除雾效

!

21

!

2007年第4期

姚雪龙 湿法烟气脱硫喷雾吸收塔设计概要

高铬铁素体不锈钢制造硫磺制酸干吸设备探讨

邱德良,刘焕安,赵成永

(旅顺滨城化工设备配件厂,辽宁大连 116049)

摘 要:针对高温浓硫酸腐蚀性强,高硅奥氏体不锈钢价格随金属镍价格而上涨等因素,介绍了硫磺制酸干吸系统塔设备用材质的技术进展,阐述了高铬铁素体不锈钢的优点和超低碳高铬铁素体不锈

钢对200?、98%H

2S O

4

浓硫酸优良的耐腐蚀性能,以及它们在干吸系统设备中的应用情况,认为高铬

铁素体不锈钢在高温浓硫酸中的应用前景广阔。

关键词:硫酸生产;铁素体不锈钢+高铬;浓硫酸+高温;应用

中图分类号:TG142.71;TQ111.16 文献标识码:B 文章编号:1009-1904(2007)04-0022-04

1 概述

与矿制酸及冶炼烟气制酸工艺相比,硫磺制酸工艺具有诸多不同之处,在干燥与吸收工序,由于多年来形成的习惯性思维,其不同之处常常被人们忽视。实际上,由于硫磺制酸装置干燥塔中干燥的是空气,而不是湿度很高的含二氧化硫气体,因而可谓不存在水平衡问题,也不存在二氧化硫在干燥塔循环酸中溶解并在吸收塔中解吸,因此可以使用w(H2SO4)=98%的硫酸干燥空气。从吸收平衡及吸收速度的角度来看,干燥塔淋酸的w(H2SO4)在98.3%左右最好。使用98%H2SO4干燥空气,干燥塔和吸收塔的循环酸既可以交叉循环,也可以共用循环槽。

高铬铁素体不锈钢对w(H2SO4)?98%的浓硫酸耐腐蚀性能良好,用其制造硫磺制酸装置中的干燥塔和吸收塔更合理,更能适应干吸系统工艺变化的要求。硫磺制酸中干燥与吸收酸循环的工艺流程有:%三塔三槽&、%三塔两槽&(干燥塔和一吸塔循环槽合一或干燥塔和二吸塔循环槽合一)和%三塔一

率低。叶片间距选取过小,除加大能耗外,冲洗效果也有所下降,叶片上易结垢、堵塞,最终也会造成系统停运。叶片间距根据系统烟气特征(流速、SO2含量、带水负荷、粉尘浓度等)、吸收剂利用率、叶片结构等综合因素进行选取。设计选用的叶片间距一般在20~95mm。目前脱硫系统中最常用的除雾器叶片间距大多在30~50mm。

在脱硫系统运行时,除雾器往往受上游雾状浆液影响而结垢,并进一步影响除雾器的除雾性能,因此必须对除雾器进行间断冲洗。冲洗采用工艺水,冲洗压力为0.10~0.25MPa。此外,冲洗还是调节吸收塔水平衡的手段之一。

3.6 附件设置

为使吸收塔内烟气分布均衡,在吸收塔烟气入口和喷淋层间设置了气体分布区,通过适当缩小吸收塔内径,解决烟气进入吸收塔流体分布不均的问题。另外,在喷淋层间可设置环形板,避免烟气通过喷淋层时出现靠塔壁处因喷淋液不均而造成气相短路的现象,起到节能增效的功能。

4 结束语

吸收塔是湿法烟气脱硫中最关键的设备,其每个部件都是十分重要的,但又是紧密联系的,氧化空气分布、喷淋层配置、除雾器设置以及循环浆液泵的配套都是相互影响的。把握好吸收塔本体设计是脱硫装置成功的基础。

参考文献:

[1] 丁承刚.湿法烟气脱硫关键参数简析[J].国际电力,2002,

(6):53~55.

[2] 方键,李广兵,李杰.硫酸钙晶体自发沉淀动力学研究[J].工

业水处理,2000,(10):1~4.

[3] 郭 毅,李荫堂,李 军.烟气脱硫喷淋塔本体设计与分析

[J].热力发电,2004,(1):29~31.

作者简介:姚雪龙(1968-)男,江苏昆山人,工程师,从事硫酸和环保烟气脱硫工艺专业设计研究工作。

(收稿日期:2007-04-06)

! 22 !

硫磷设计与粉体工程

S P&B MH RELATED ENG I NEER I NG

2007年第4期

S P&B MH RELATED ENG I NEERI NG ABS TRACTS B i m onth l y TotalNo.79,No.42007;Pub li s h ed on J u.l31,2007

(In i ti al Issue i n Dec.of1991)

P rocess T ec hnology and Equ i pm en t Selection for L arge sized Sulf ur burning Sulfuric A cid P lant

SHA Ye wang(SI NO PEC N an ji ng D esign Institute,N anji ng210048,Chi na)

Abstrac t: The wo rk that t he the m e is T he K ey T echno l ogy,Equ i p m en t and F eatures o f D esi gn for La rge sized Sulfur burn i ng Su lf ur ic A c i d P lant prepared by S I NOPEC N anji ng D esi gn Instit ute is outli ned,and high ligh ts the issues i nclud i ng w aste hea t recovery and its u tili zati on,and the relationsh i p bet w een selecti on of m a i n equ i p m ent and energy sav i ng.It i s concl uded t hat the energy should be full y and e ffectively utilized,t he techno l ogy and equ i p m ent should be proper l y selected,so as to bu il d an energy effecti ve su lf u r burni ng su l f u ric acid p l ant w ith the m i n i m u m i nvest m ent and m ax i m u m energy sav i ng.

K ey words: su lf u r burni ng sulfuric ac i d production;des i gn;techno l ogy and equip m ent;fea t ure;waste heat;recovery and utilization; energy sav i ng

P ractice and S t udy o f P roducing D AP w it h H igh M agnesiu m Phosphor ite(to be continued) DUAN Fu gang(Co m pound F ertili zer Fac t o ry o f Shanx iHuashan Che m ica l G roup Co m pany,H uax ian714100,Ch i na) Abstrac t: Phosphor ite w it h h i gh m agnesi um content has sign ifi cantl y h i gh i m pact on the ex tracti on o f phosphor i c ac i d and DAP pro duction.The i m pac t of high m agnes i u m phospho rite used i n the60kt/a DA P plan t on the production process and quan ti ta ti ve fi gures of d i hydrate phosphor i c ac i d and conven tiona l phospha te producti on are outlined,as w ell as the m easures taken to m i n i m i ze or e li m i nate such i m pac t,i nc l ud i ng t he ad j ust m en t o f pro cess fi gures,feedstock adaptab ility reva m p and streng then i ng of process contro,l etc.Through compar i son ana l y si s,t he e ffect o f producti on usi ng hi gh m agnes i u m pho spho rite a fter taki ng the m easures i s eva l uated,and the develop m ent and use o f new techno logy related to t he DA P producti on w ith h i gh m agnesiu m pho spho rite are stud i ed and d i scussed.

K ey word s: phosphor i c ac i d;d i amm on i u m phosphate;high m agnesi u m phosphor ite;production practi ce;study

D es ign o f D ense Phase Pneu m atic Conveying Sys te m for Carbon Black

L I Zh i hua,LV Peng bo,ZHAO We,i SUN Ran,GENG Zhen zhong(M echan ica l Eng i neer i ng Schoo l of Q i ngdao Science and

T echno logy U n i versity,Q ingdao266061,Ch i na)

Abstrac t: Pneuma ti c convey i ng syste m s are m ore and m ore w i de l y app lied i n t he convey i ng of carbon b lack w ith the deve lop m ent of the rubber industry and due to t he unique advantages of pneuma ti c convey ing.W i th the pneuma ti c convey i ng sy stem f o r carbon b l ack as the ob j ect for study,t he dete r m i na tion of bas i c para m e ters for desi gn of the system,deter m i nati on o f pneu m atic conv ey i ng type,design of pressure conveying tank vo lu m e,des i gn o f convey i ng pi pes is deta iled,and it i s v erified through ca lcu l a ti on o f the pressure drop in the conv ey i ng sy stem tha t the values of desi gn para m e ters are reasonable.

K ey word s: pneu m ati c convey i ng+dense phase;carbon black;conveying syste m;desi gn

D es ign H ighlights f o r Spray A bsorption T o w er o fW etM ethod F lue G as D esulfurization

YAO Xue long(S I NOPEC N anji ng D esi gn Instit u te,N an ji ng210048,Ch i na)

Abstrac t: The construc tion,the reacti on m echanis m and t he confi gura ti on o f i nte rnals o f the spray absorption t ow er i n the li m estone gypsu m me t hod fl ue gas desulf ur i zati on process is ana l yzed and outlined.T he desi gn para m eters f o r t he spray absorption tow er a re g i ven based on the ex i sti ng eng i neeri ng desi gn exper i ences,and ma i n ite m s to be considered dur i ng the design are discussed.

K ey word s: fl ue g as desu lf u rization;spray absorption to w er;process

D iscuss ion o f Sulf ur burn ing Su lfuric A cid D ry ing and Abso rption Equip m entM ade of H igh

Chro m iu m Ferr itic S t a inless Steel

Q I U De liang,L IU H uan an,ZHAO Cheng yong(Lvshun B i ncheng Chem ical Equi pment A ccesso ry Facto ry,D ali an116049,Ch i na) Abstrac t: In v ie w of factors such as the strong corrosivity o f h i gh te m pe rature concentrated sulfuric acid,and the price o f h i gh sili con austen iti c sta i nless steel w ill i ncrease w it h the price o f m etal n icke,l t h is arti c le outli nes the techno l og ical develop m ent of ma teria l of constructi on of to w er equip m ent o f the dry i ng and abso rpti on syste m s for su lf u r burni ng su lf ur ic acid produc tion,and h i gh li ghts the ad

vantages o f h i gh ch ro m i um ferr itic sta i nless stee,l the exce llent co rrosion res i stance to98%H

2SO

4

concentra ted su lf ur i c acid at200?

by the u ltra l ow carbon h i gh chro m i u m ferr iti c sta i n less stee,l as w ell as its app lica ti on i n the equip ment o f dry i ng and absorpti on sys te m s.It i s consi dered that t he h i gh chro m i u m ferr itic sta i n l ess steel offers w ide appli cati on for high tempe rature concentrated su lf ur i c acid. K ey word s: su lf ur i c ac i d produc tion;ferritic stai n l ess steel+h i gh chrom iu m;concentrated su lf ur i c ac i d+h i gh te m perature;app lica ti on

D evelop m ent and A pplication o f XD S-1H igh S ilicon A usten itic S t a inless Stee l for H igh

T e m perature C oncentra ted Su lfuric A cid

L IU H uan an,YE J i xuan(R esearch and Deve l op m ent Center fo r Spec i a lty M eta lM ater i a ls of X uanda G roup,Y ong ji a325105,Ch i na) Abstrac t: The deve l op m ent sta t us o f h i gh silicon austen iti c sta i nless stee l for h i gh te m perature concentrated su lf u ric ac i d both in Ch i na and abroad is outli ned,its a lloy desi gn and a ll oy i ng pri nc i ple i s analyzed,t he m echanical property and co rrosion resistance o fXD S-

最新烟气脱硫 设计工艺实例

烟气脱硫工艺设计说明书

目录 1 概述 1.1 工程概况 1.2 脱硫岛的设计范围 2 设计基础数据及主要设计原则 2.1 设计基础数据 2.2 吸收剂分析资料 2.3 脱硫用水资料 2.4 主要工艺设计原则 2.5 脱硫工艺部分设计接口 3 吸收剂供应和脱硫副产物处置 3.1 吸收剂来源 3.2 脱硫副产物 4 工艺系统及主要设备 4.1 工艺系统拟定 4.2 吸收剂系统 4.3 烟气系统 4.4 SO2吸收系统 4.5 排放系统 4.6 石膏脱水系统 4.7 工艺水系统

4.8 压缩空气系统 4.9 物料平衡计算(二台锅炉BMCR工况时烟气量) 4.10 主要设备和设施选择 5 起吊与检修 6 保温油漆及防腐 6.1 需要保温、油漆的设备、管道及设计原则 6.2 防腐 7 脱硫装置的布置 8 劳动安全及职业卫生 8.1 脱硫工艺过程主要危险因素分析 8.2 防尘、防毒、防化学伤害 8.3 防机械伤害及高处坠落 8.4 防噪声、防震动 8.5 检修安全措施 8.6 场地安全措施 9 烟气脱硫工艺系统运行方式 9.1 FGD启动 9.2 FGD系统整组正常停运 9.3 FGD紧急停运 9.4 FGD装置负荷调整 9.5 FGD停运措施

1 概述 1.1 工程概况 锅炉:华西能源工业股份有限公司生产的超高压自然循环汽包炉,单炉膛,一次中间再热,固态排渣,受热面采用全悬吊方式,炉架采用全钢结构、双排布置。 汽轮机:东方电气集团东方汽轮机有限公司公司生产的超高压参数、一次中间再热、单轴、双缸双排汽、6级回热、直接空冷抽汽凝汽式汽轮机。 发电机:山东济南发电设备厂生产的空冷却、静止可控硅励磁发电机。 本期工程需同步建设烟气脱硫装置,因有大量石灰石资源,且生产电石亦需要大量石灰石,故暂定采用石灰石—石膏湿法烟气脱硫装置(以下简称FGD),不设GGH,脱硫装置效率不低于95%,设备可用率不低于95%,按照《GB13223-2003 火电厂大气污染物排放标准》执行。 本章所述采用的环境保护标准、脱硫方式、脱硫效率等环保措施均以批复的环境影响报告书为准。 1.2 脱硫岛的设计范围 本工程脱硫岛设计范围包括:烟气脱硫工程需要的工艺、电气、控制、供水、消防、建筑、结构、暖通等,本卷册说明中包括的内容为工艺、起吊检修、保温防腐方面内容,其它见相关专业说明书中内容。脱

脱硫吸收塔化学反应原理

脱硫化学反应过程 石灰石-石膏湿法烟气脱硫工艺的化学原理如下:①烟气中的二氧化硫溶解于水,生成亚硫酸并离解成、HSO3-和SO32-离子;②产生的H+促进了吸收剂CaCO3的溶解,生成一定浓度的Ca2+,与SO32-或HSO3-结合,生成CaSO3和Ca(HSO3)2;③反应过程中,一部分SO32-和HSO3-被氧化成SO42-和HSO4-;④溶液中存在的大量SO32-及HSO3-被鼓入的空气强制氧化转化为SO42-生成石膏结晶(CaSO4·2H2O)。化学反应式分别如下: ① SO2+H2O→H++HSO3- HSO3-→H++SO32- ② Ca2++SO32-→CaSO3 Ca2++HSO3-→Ca(HSO3)2 ③ SO32-+1/2O2→SO42- HSO3-+1/2O2→HSO4- ④Ca2++SO42-+2H2O→CaSO4·2H2O 液气比的含义: 液气比是指洗涤每立方米烟气所用的洗涤液量,单位是L/m3。比率为:循环浆液流量/处理烟气流量一般表示为:L/1000 Nm3。钙硫摩尔比 从化学反应的角度,无论何种脱硫工艺,在理论上只要有一个钙基吸收剂分子就可以吸收一个SO2分子,或者说,脱除1mol的硫需要1mol的钙。但在实际反应设备中,反应的条件并不处于理想状态,因此,一般需要增加脱硫剂的量来保证吸收过程的进行。钙硫摩尔比就是用来表示达到一定脱硫效率时所需要钙基吸收剂的过量程度,也说明在用钙基吸收剂脱硫时钙的有效利用率。一般用钙与硫的摩尔比

值表示,即Ca/S比,所需的Ca/S越高,钙的利用率则越低。 浆液的pH值 浆液的pH值是影响脱硫率、氧化率、吸收剂利用率及系统结垢的主要因素之一。浆液的pH值高,意味着碱度大,有利于碱性溶液与酸性气体之间的化学反应,对脱除SO2有利,但会对副产物的氧化起抑制作用。降低pH值可以抑制H2SO3分解为SO32-,使反应生成物大多为易溶性的Ca(HSO3)2,从而减轻系统内的结垢倾向。较低的PH 值不但增强了石灰石的溶解和亚硫酸盐的氧化显著提高了石灰石的利用率,而且消除了除雾器中的结垢。

大气污染控制工程课程设计——脱硫塔

《大气污染控制工程》 课程设计 学院:生态与环境学院 专业班级:环境工程 年级: 学号: 姓名: 指导教师: 完成日期:

目录 摘要 (1) 1. 背景介绍 (2) 1.1. 硫氧化物污染 (2) 1.2. 燃煤脱硫技术 (3) 1.2.1. 燃烧前脱硫 (3) 1.2.2. 燃烧中脱硫 (3) 1.2.3. 燃烧后脱硫 (3) 1.3. 湿法脱硫技术 (3) 1.3.1. 石灰石/石膏湿法脱硫 (3) 1.3.2. 氧化镁法脱硫 (4) 1.3.3. 双碱法脱硫 (4) 1.3.4. 氨法脱硫 (4) 1.3.5. 海水脱硫 (4) 2. 石灰石/石膏湿法脱硫技术 (5) 2.1. 主要特点 (5) 2.2. 反应原理 (5) 2.2.1. 吸收剂的反应 (5) 2.2.2. 吸收反应 (5) 2.2.3. 氧化反应 (6) 2.2.4. 其他污染物 (6) 2.3. 工艺流程 (7) 3. 设计任务与目的 (8) 3.1. 任务 (8) 3.2. 目的 (8) 3.3. 设计依据 (8) 4. 脱硫系统的设计 (9) 4.1. 脱硫系统设计的初始条件 (9) 4.2. 初始条件参数的确定 (9) 4.2.1. 处理风量的确定 (9) 4.2.2. 燃料的含S率及消耗量 (10) 4.2.3. 进气温度的确定 (10) 4.2.4. SO2初始浓度的确定 (10) 4.2.5. SO2排放浓度的确定 (10) 5. 脱硫系统的设计计算 (11) 5.1. 参数定义 (11) 5.2. 脱硫系统的组成及主要设备选型 (12) 5.2.1. SO2吸收系统 (12) 5.2.2. 烟气系统 (18) 5.2.3. 石灰石浆液制备系统 (20) 5.2.4. 石膏脱水系统 (21) 6. 参考文献 (25)

石灰石-石膏湿法脱硫系统的设计计算解析

石灰石 - 石膏湿法脱硫系统 设计 (内部资料) 编制: x xxxx 环境保护有限公司 2014年 8 月 1.石灰石 - 石膏法主要特点 ( 1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达 95%以上。(2)技术成熟,运行可靠性高。国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。无论是含硫量大于 3%的高硫燃料,还是含 硫量小于 1%的低硫燃料,湿法脱硫工艺都能适应。 (4)吸收剂资源丰富,价格便宜。石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。(5)脱硫副产物便于综合利用。副产物石膏的纯度可达到 90%,是很好的建材原料。 (6)技术进步快。近年来国外对石灰石 - 石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。 (7)占地面积大,一次性建设投资相对较大。 2.反应原理 (1)吸收剂的反应 购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。 (2)吸收反应 烟气与喷嘴喷出的循环浆液在吸收塔内有效接触 ,循环浆液吸收大部分 SO2,反应如下: SO2(气)+H2O→H2SO3(吸收) H2SO3→ H+ +HSO3- H+ +CaCO3→ Ca2+ +HCO3-(溶解) Ca2+ +HSO3- +2H2O→ CaSO3·2H2O+H+(结晶) H+ +HCO3-→ H2CO3(中和) H2CO3→ CO 2+H2O 总反应式: SO2+ CaCO3+2H2O→CaSO3·2H2O+CO2 (3)氧化反应 一部分 HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的 HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下: CaSO3+1/2O2→ CaSO4(氧化) CaSO4+2H2O→CaSO4·2H2O(结晶) 4)其他污染物

湿法烟气脱硫的原理

湿法烟气脱硫的原理 湿法烟气脱硫的原理 1 湿法烟气脱硫的基本原理 (1)物理吸收的基本原理 气体吸收可分为物理吸收和化学吸收两种。如果吸收过程不发生显著的化学反应,单纯是被吸收气体溶解于液体的过程,称为物理吸收,如用水吸收SO2。物理吸收的特点是,随着温度的升高,被吸气体的吸收量减少。 物理吸收的程度,取决于气--液平衡,只要气相中被吸收的分压大于液相呈平衡时该气体分压时,吸收过程就会进行。由于物理吸收过程的推动力很小,吸收速率较低,因而在工程设计上要求被净化气体的气相分压大于气液平衡时该气体的分压。物理吸收速率较低,在现代烟气中很少单独采用物理吸收法。 (2)化学吸收法的基本原理 若被吸收的气体组分与吸收液的组分发生化学反应,则称为化学吸收,例如应用碱液吸收SO2。应用固体吸收剂与被吸收组分发生化学反应,而将其从烟气中分离出来的过程,也属于化学吸收,例如炉内喷钙(CaO)烟气脱硫也是化学吸收。 在化学吸收过程中,被吸收气体与液体相组分发生化学反应,有效的降低了溶液表面上被吸收气体的分压。增加了吸收过程的推动力,即提高了吸收效率又降低了被吸收气体的气相分压。因此,化学吸收速率比物理吸收速率大得多。 物理吸收和化学吸收,都受气相扩散速度(或气膜阻力)和液相扩散速度(或液膜阻力)的影响,工程上常用加强气液两相的扰动来消除气膜与液膜的阻力。在烟气脱硫中,瞬间内要连续不断地净化大量含低浓度SO2的烟气,如单独应用物理吸收,因其净化效率很低,难以达到SO2的排放标准。因此,烟气脱硫技术中大量采用化学吸收法。用化学吸收法进行烟气脱硫,技术上比较成熟,操作经验比较丰富,实用性强,已成为应用最多、最普遍的烟气脱硫技术。 (3)化学吸收的过程 化学吸收是由物理吸收过程和化学反应两个过程组成的。在物理吸收过程中,被吸收的气体在液相中进行溶解,当气液达到相平衡时,被吸收气体的平衡浓度,是物理吸收过程的极限。被吸收气体中的

工业锅炉烟气脱硫除尘系统一体化设计(正式版)

文件编号:TP-AR-L9456 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 工业锅炉烟气脱硫除尘系统一体化设计(正式版)

工业锅炉烟气脱硫除尘系统一体化 设计(正式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 随着我国城市化进度的加快,人们对城市供暖质 量要求的不断提高,工业锅炉烟气对环境的污染越来 越严重,因此对工业锅炉烟气脱硫除尘装置的研究探 讨,具有非常现实的意义。本文首先介绍了我国锅炉 装置的现状,其次介绍了锅炉烟气脱硫装置的一体化 设计,最后简要的介绍了装置的运用。 随着我国科技发展和人民生活水平的不断提高, 人们的生活质量也随之提高。比如,在选择食品时, 其标准是天然、绿色和健康,在选择居住时,其标准 是优美环境和健康生态;在日常生活中,人们越来越

关注生活质量、生活环境和健康圣体情况。在人类接触的自然资源中,空气是最常见,也是最紧密的资源,空气的质量与人们的生活质量息息相关,而且直接影响人们的生活质量。随着工业的快速发展,工业锅炉烟气污染越来越严重,除去烟气中的硫、尘等严重危害空气中的有害物质,因此,必须要提高工业锅炉烟气脱硫除尘系统,从而有效的提高空气中的质量。 我国锅炉装置的现状 随着我国社会的不断进步,从而推动了我国各个方面的快速革新,比如,平房被楼房代替,小型作坊也被大型工厂替代。由于我国处于北半球,因此,大部分地区,在冬季需要采用锅炉来供暖,经济发展较快的地区采用的大物业集中供热,在很多大型的工厂中,锅炉取暖也运用比较广泛。随着锅炉供暖的广泛

湿法脱硫工艺吸收塔及塔内件的设计选型

湿法脱硫工艺吸收塔及塔内件的设计选型 1 吸收塔塔型的选择 在湿法脱硫工艺中,吸收塔是一个核心部件,一个湿法脱硫工程能否成功,关键看吸收塔、塔内件及与之相匹配的附属设备的设计选型是否合理可靠。在脱硫工程中运行阻力小、操作方便可靠的吸收塔和塔内件的布置形式,将具有较大的发展前景。 目前,在国内的脱硫工程中,应用较多的吸收塔塔型有喷淋吸收空塔、托盘塔、液柱塔、喷射式鼓泡塔等。国内学者曾在实验室里对各种塔型做了实验测试(见图1),从测试情况看,在塔内烟气流速相同的情况下,喷淋吸收空塔的系统阻力最小,液柱塔的阻力次之,托盘塔的阻力相对较大。 由于喷淋吸收空塔塔内件较少,结垢的机率较小,运行维修成本较低,因此喷淋吸收空塔已逐渐成为目前应用最广泛的塔型之一。图2为喷淋吸收空塔(以下简称吸收塔)的结构简图。 2 喷淋吸收空塔主要工艺设计参数 (1)烟气流速

在保证除雾器对烟气中所携带水滴的去除效率及吸收系统压降允许的条件下,适当提高烟气流速,可加剧烟气和浆液液滴之间的湍流强度,从而增加两者之间的接触面积。同时,较高的烟气流速还可持托下落的液滴,延长其在吸收区的停留时间,从而提高脱硫效率。 另外,较高的烟气流速还可适当减少吸收塔和塔内件的几何尺寸,提高吸收塔的性价比。在吸收塔中,烟气流速通常为3~4.5m/s。许多工程实践表明,3.6m/s≤烟气流速(110%过负荷)≤4.2m/s是性价比较高的流速区域。 (2)液气比(L/G) L/G决定了SO2的吸收表面积。在吸收塔中,喷淋雾滴的表面积与浆液的喷淋速率成一定的比例关系。当烟气流速确定以后,L/G成为了影响系统性能的最关键变量,这是因为浆液循环率不仅会影响吸收表面积,还会影响吸收塔的其他设计,如雾滴的尺寸等。L/G的主要影响因素有:吸收区体积、SO2的去除效率、吸收塔空塔速率、原烟气的SO2浓度、吸收塔浆液的氯含量等。 根据吸收塔吸收传质模型及气液平衡数据计算出液气比(L/G),从而确定浆液循环泵的流量。 美国能源部编制的FGD-PRISM程序的优化计算,L/G以15L/m3为宜,此时,SO2的去除效率已接近100%。L/G超过15.5L/m3后,脱硫效率的提高非常缓慢,而且提高L/G将使浆液循环泵的流量增大,增加循环泵的设备费用,同时还会提高吸收塔的压降,加大增压风机的功率及设备费用。 (3)吸收塔浆池尺寸 吸收塔浆池尺寸可通过以下工艺设计参数确定: 1)石膏颗粒(晶种)生长的停留时间 湿法脱硫系统中,亚硫酸钙、硫酸钙的析出是在循环浆液的固体颗粒(晶种)表面上进行的,为了晶体的生长和结晶,循环浆池里的石膏颗粒必须有足够的停留时间,反应时间也必须足够长。停留时间的计算公式为: RT=(V×ρ×SC)/TSP 其中:RT—停留时间(min);TSP—石膏成品产量(干基)(kg/min);V—浆池体积(m3);ρ—浆液密度(kg/m3);SC—浆液含固量(%)。如生产的石膏要在水泥或石膏行业使用,FGD的石膏成品含水量必须<10%,石膏必须结晶成平均直径为35~50μm的立方晶体,停留时间必须>15小时。对于抛弃系统,由于石膏成品要被抛弃,石膏成品含水量可>15%,这样系统的停留时间可缩小到10小时左右。 2)石灰石溶解的停留时间 如要求吸收塔内的石灰石充分溶解,则石灰石在循环浆池内必须有足够长的停留时间。一般来说,石灰石的停留时间须>4.3min。石灰石溶解的停留时间按下式计算: T=V/(N×RF) 其中:T—停留时间(min);V—浆池体积(m3);N—循环泵数;RF—单台循环泵流量(m3 /h)。 3)氧化反应的体积和氧气从空气转移到液体的深度氧气从空气转移到液体的深度,是指吸收塔浆液池内释放氧化空气的曝气管或喷枪的位置。亚硫酸盐或亚硫酸氢盐的氧化分为两部分,一部分是吸收塔内烟气中的氧气进入浆液液滴的自然氧化,另一部分是空气通过曝气管网进入浆液池后的强制氧化。

脱硫塔的设计

目录 1 处理烟气量计算 (3) 2 烟气道设计 (3) 3吸收塔塔径设计 (3) 4 吸收塔塔高设计 (3) 5 浆液浓度的确定 (5) 6 喷淋区的设计 (5) 7 除雾器的设计 (7) 8 氧化风机与氧化空气喷管 (9) 9 塔内浆液搅拌设备 (9) 10 排污口及防溢流管 (9) 11 附属物设计 (10) 12 防腐 (10)

脱硫塔的结构设计,包括储浆段、烟气入口、喷淋层、烟气出口、喷淋层间距、喷淋层与除雾器和脱硫塔入口的距离、喷喷嘴特性(角度、流量、粒径分布等)、喷嘴数量和喷嘴方位的设计 烟道设计 塔体设计: 脱硫塔上主要的人孔、安装孔管道孔:除雾器安装孔,每级至少一个;喷淋浆液管道安装孔,至少一个;脱硫塔底部清渣孔,至少一个;烟气入口烟道设置一人孔,以便大修时清理烟道可能的积垢。 脱硫塔上主要的管孔:循环泵浆液管道入口,一般为3个;液位计接口,一般为2~3个,石膏浆液排出口1~2个;排污口1个;溢流口1个;滤液返回口1个;事故罐浆液返回口1个;地坑浆液返回1个;搅拌机接口2~6个;差压计接口2~4个。 储液区:一般塔底液面高度h1=6m~15m; 喷淋区:最低喷淋层距入口顶端高度h2=1.2~4m;最高喷淋层距入口顶端高度h3≥vt,v为空塔速度,m/s,t为时间,s,一般取t≥1.0s;喷淋层之间的间距h4≥1.5~2.5m; 除雾区:除雾器离最近(最高层)喷淋层距离应≥1.2m,当最高层喷淋层采用双向喷嘴时,该距离应≥3m;除雾器离塔出口烟道下沿距离应≥1m; 喷淋泵 喷淋头 曝气泵

1 处理烟气量计算 得到锅炉烟气量,根据实际的气体温度转化成当时的处理烟气量。根据燃料的属性计算出烟气中SO2的含量,并根据国家相关环保标准以及甲方的要求确定烟气排放SO2的含量,并计算脱硫效率 2 烟气道设计 进气烟道中的气速一般为13m/s,排气烟道中的气速一般为11m/s,由此算出截面积,烟道截面一般为矩形,自行选取长宽。 3吸收塔塔径设计 直径由工艺处理烟气量及其流速而定。根据国内外多年的运行经验,石灰法烟气脱硫的典型操作条件下,吸收塔内烟气的流速应控制在u<4.0m/s为宜。(一般配30万kW机组直径为Φ13m~Φ14m,5万kW机组直径约为Φ6m~Φ7m)。 喷淋塔塔径D: 则喷淋塔截面面积 将D代入反算出实际气流速度u`: 4 吸收塔塔高设计 4.1 浆液高(h1) 由工艺专业根据液气比需要的浆液循环量及吸收SO2后的浆液在池内逐步氧化反应成石膏浆液所需停留时间而定,一个是停留时间大于4.5min 4.2 烟气进口底部至浆液面距离(c) 一般定为800mm~1200mm范围为宜。考虑浆液鼓入氧化空气和搅拌时液位有所波动;入口烟气温度较高、浆液温度较低可对进口管底部有些降温影响;加之该区间需接进料接管, 4.3 烟气进出口高度

石灰石石膏湿法脱硫系统的设计计算

石灰石-石膏湿法脱硫系统 设计 (内部资料) 编制:xxxxx环境保护有限公司 2014年8月

1、石灰石-石膏法主要特点 (1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。 (2)技术成熟,运行可靠性高。国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别就是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。 (3)对燃料变化的适应范围宽,煤种适应性强。无论就是含硫量大于3%的高硫燃料,还就是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。 (4)吸收剂资源丰富,价格便宜。石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。 (5)脱硫副产物便于综合利用。副产物石膏的纯度可达到90%,就是很好的建材原料。 (6)技术进步快。近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。 (7)占地面积大,一次性建设投资相对较大。 2、反应原理 (1)吸收剂的反应 购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。 (2)吸收反应 烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下: SO2(气)+H2O→H2SO3(吸收) H2SO3→H+ +HSO3- H+ +CaCO3→ Ca2+ +HCO3-(溶解) Ca2+ +HSO3-+2H2O→ CaSO3·2H2O+H+ (结晶) H+ +HCO3-→H2CO3(中与) H2CO3→CO2+H2O 总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2 (3)氧化反应 一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下: CaSO3+1/2O2→CaSO4(氧化) CaSO4+2H2O→CaSO4·2H2O(结晶) (4)其她污染物

石灰石-石膏湿法烟气脱硫工艺的化学原理

石灰石-石膏湿法烟气脱硫工艺的化学原理 一、概述:脱硫过程就是吸收,吸附,催化氧化和催化还原,石灰石浆液洗涤含SO 2 烟气,产生化学反应分离出脱硫副产物,化学吸收速率较快与扩散速率有关,又与化学反应速度有关,在吸收过程中被吸收组分的气液平衡关系,既服从于相平衡(液气比L/G,烟气和石灰石浆液的比),又服从于化学平衡(钙硫比Ca/S,二氧化硫与炭酸钙的化学反应)。 1、气相:烟气压力,烟气浊度,烟气中的二氧化硫含量,烟尘含量,烟气中的氧含量,烟气温度,烟气总量 2、液相:石灰石粉粒度,炭酸钙含量,黏土含量,与水的排比密度, 3、气液界面处:参加反应的主要是SO 2和HSO 3 -,它们与溶解了的CaCO 3 的反应 是瞬间进行的。 二、脱硫系统整个化学反应的过程简述: 1、 SO 2 在气流中的扩散, 2、扩散通过气膜 3、 SO 2 被水吸收,由气态转入溶液态,生成水化合物 4、 SO 2 水化合物和离子在液膜中扩散 5、石灰石的颗粒表面溶解,由固相转入液相 6、中和(SO 2 水化合物与溶解的石灰石粉发生反应) 7、氧化反应 8、结晶分离,沉淀析出石膏, 三、烟气的成份:火力发电厂煤燃烧产生的污染物主要是飞灰、氮氧化物和二氧 化硫,使用静电除尘器可控制99%的飞灰污染。 四、二氧化硫的物理、化学性质: ①. 二氧化硫SO 2 的物理、化学性质:无色有刺激性气味的有毒气体。密度比空气大,易液化(沸点-10℃),易溶于水,在常温、常压下,1体积水大约能 溶解40体积的二氧化硫,成弱酸性。SO 2 为酸性氧化物,具有酸性氧化物的通性、

还原性、氧化性、漂白性。还原性更为突出,在潮湿的环境中对金属材料有腐蚀性,液体SO 2 无色透明,是良好的制冷剂和溶剂,还可作防腐剂和消毒剂及还原剂。 ②. 三氧化硫SO 3的物理、化学性质:由二氧化硫SO 2 催化氧化而得,无色易挥 发晶体,熔点16.8℃,沸点44.8℃。SO 3为酸性氧化物,SO 3 极易溶于水,溶于 水生成硫酸H 2SO 4 ,同时放出大量的热, ③. 硫酸H 2SO 4 的物理、化学性质:二元强酸,纯硫酸为无色油状液体,凝固点 为10.4℃,沸点338℃,密度为1.84g/cm3,浓硫酸溶于水会放出大量的热,具有强氧化性(是强氧化剂)和吸水性,具有很强的腐蚀性和破坏性, 五、石灰石湿-石膏法脱硫化学反应的主要动力过程: 1、气相SO 2被液相吸收的反应:SO 2 经扩散作用从气相溶入液相中与水生成亚硫 酸H 2SO 3 亚硫酸迅速离解成亚硫酸氢根离子HSO 3 -和氢离子H+,当PH值较高时, HSO 3二级电离才会生成较高浓度的SO 3 2-,要使SO 2 吸收不断进行下去,必须中和 电离产生的H+,即降低吸收剂的酸度,碱性吸收剂的作用就是中和氢离子H+当吸收液中的吸收剂反应完后,如果不添加新的吸收剂或添加量不足,吸收液的酸 度迅速提高,PH值迅速下降,当SO 2溶解达到饱和后,SO 2 的吸收就告停止,脱 硫效率迅速下降 2、吸收剂溶解和中和反应:固体CaCO 3的溶解和进入液相中的CaCO 3 的分解, 固体石灰石的溶解速度,反应活性以及液相中的H+浓度(PH值)影响中和反应速度和Ca2+的氧化反应,以及其它一些化合物也会影响中和反应速度。Ca2+的形 成是一个关键步骤,因为SO 2正是通过Ca2+与SO 3 2-或与SO 4 2-化合而得以从溶液中 除去, 3、氧化反应:亚硫酸的氧化,SO 32-和HSO 3 -都是较强的还原剂,在痕量过渡金属 离子(如锰离子Mn2+)的催化作用下,液相中的溶解氧将它们氧化成SO 4 2-。反应的氧气来源于烟气中的过剩空气和喷入浆液池的氧化空气,烟气中洗脱的飞灰和石灰石的杂质提供了起催化作用的金属离子。 4、结晶析出:当中和反应产生的Ca2+、SO 32-以及氧化反应产生的SO 4 2-,达到一 定浓度时这三种离子组成的难溶性化合物就将从溶液中沉淀析出。沉淀产物: ①. 或者是半水亚硫酸钙CaSO 3·1/2H 2 O、亚硫酸钙和硫酸钙相结合的半水固溶 体、二水硫酸钙CaSO 4·2H 2 O。这是由于氧化不足而造成的,系统易产生硬垢。

烟气脱硫技术方案

烟气脱硫工程设计方案 二〇〇九年七月

目录 第一章概述 (1) 1.1 设计依据 (1) 1.2 设计参数 (1) 1.3 设计指标 (1) 1.4 设计原则 (1) 1.5 设计范围 (2) 1.6 技术标准及规范 (2) 第二章脱硫工艺概述 (4) 2.1 脱硫技术现状 (4) 2.2 工艺选择 (5) 2.3 本技术工艺的主要优点 (9) 2.4 物料消耗 (10) 第三章脱硫工程内容 (13) 3.1 脱硫剂制备系统 (12) 3.2 烟气系统 (12) 3.3 SO 吸收系统 (13) 2 3.4 脱硫液循环和脱硫渣处理系统 (15) 3.5 消防及给水部分 (17) 3.6 浆液管道布置及配管 (17) 3.7 电气系统 (17) 3.8 工程主要设备投资估算及构筑物 (18) 第四章项目实施及进度安排 (19) 4.1 项目实施条件 (19) 4.2 项目协作 (19) 4.3 项目实施进度安排 (19) 第五章效益评估和投资收益 (20)

5.1 运行费用估算统 (21) 5.2 经济效益评估 (21) 5.3 环境效益及社会效益 (21) 第六章结论 (22) 6.1 主要技术经济指标总汇 (22) 6.2 结论 (22) 第七章售后服务 (23) 附图1 脱硫系统工艺流程图24

第一章概述 1.1设计依据 根据厂方提供的有关技术资料及要求为参考依据,并严格按照所有相关的设计规范与标准,编制本方案: §《锅炉大气污染物排放标准》GB13271-2001; §厂方提供的招标技术文件; §国家相关标准与规范。 1.2设计参数 本工程的设计参数,主要依据招标文件中的具体参数,其具体参数见表1-1。 表1-1 烟气参数 1.3设计指标 设计指标严格按照国家统一标准治理标准和业主的招标文件的要求,设计参数下表1-2。 表1-2 设计指标 1.4设计原则 §认真贯彻执行国家关于环境保护的方针政策,严格遵守国家有关法规、规范和标准。 §选用先进可靠的脱硫技术工艺,确保脱硫效率高的前提下,强调系统的安全、稳定性能,并减少系统运行费用。

湿法脱硫吸收塔溢流原因及解决方案

湿法脱硫吸收塔溢流原因及解决方案 摘要: 在石灰石—石膏湿法脱硫系统运行过程中,由于脱硫工艺水质、入炉煤煤质、粉煤灰成份、锅炉燃烧工况、石灰石粉成份等因素的影响,造成脱硫吸收塔内部形成大量粘性泡沫,严重时会从吸收塔溢流管道或吸收塔排水地坑溢流。浆液起泡,浆液品质恶化,影响脱硫效率,且对生产现场环境造成污染。 本文从浆液起泡的机理、影响因素进行分析,探讨解决石灰石—石膏湿法脱硫系统吸收塔浆液起泡溢流的方法。 引言: xx项目公司2×300MW热电机组脱硫吸收塔为喷淋空塔,内置烟气隔板,设置三层浆液喷淋层,除雾器布置在脱硫后净烟气烟道,不设GGH,公用石灰石制浆、工艺水及石膏脱水系统。 1状况:自20xx年3月起,#1、#2脱硫吸收塔排水地坑持续发生大量浆液起泡溢流,其中#1吸收塔排水地坑溢流浆液呈黑色,#2吸收塔地坑溢流颜色较浅,并随时间变化逐步呈现黄褐色(见下图)。针对#1、#2吸收塔排水地坑浆液起泡溢流异常工况的跟踪、分析及治理过程,判断造成此次脱硫吸收塔浆液起泡溢流的原因为多方面原因综合作用的结果,针对目前国内石灰石—石膏湿法脱硫工艺系统中,吸收塔浆液起泡溢流较为常见的几种影响因素,有针对性的收集、整理、统计和分析有关技术参数,采用排除法,查找主要影响因素,有针对性的制定技术管控措施,提高脱硫系统运行的稳定性。 图1:溢流浆液图2:#2吸收塔入口石膏堆积 2浆液起泡溢流的影响因素 1.吸收塔“虚假”液位; 2.脱硫系统前端设备运行工况恶化的影响; 3. 脱硫系统本身运行工况的影响; 4.脱硫工艺水水质影响; 5. 石灰石粉成分的影响; 6. 脱硫消泡剂影响因素; 2.1吸收塔“虚假”液位 对于采用压差式液位计测量吸收塔液位的电厂,由于液位测量装置多采用装在吸收塔下部的,脱硫控制系统(DCS)显示的液位是根据差压变送器测得的差压与吸收塔内浆液密度计算得来的值,由于密度值的变化造

脱硫塔技术方案范本

脱硫塔技术方案

第一章项目条件 1.1 工程概述 本技术方案适用于陶瓷有限公司干燥塔窑炉排出的粉尘、烟气、二氧化硫(SO2)排放超标的问题,经过对现有系统的技术分析,做出改造方案。 为了保护公司周围的生产、生活环境,并使排放的粉尘、烟气达到国家的排放标准,同时满足地方环保总量控制要求,需配套建设成熟高效的布袋式除尘和湿法烟气脱硫装置。 1.2 工程概况 本工程属环境保护项目,对干燥塔、窑炉排出的烟气的粉尘、二氧化硫(SO2)进行综合治理,达到达标排放,计划为合同生效后3个月内建成并满足协议要求。 1.3 基础数据 喷雾干燥塔窑炉排出的烟气的基础数据

窑炉排出的烟气的基础数据 第二章设计依据和要求 2.1 设计依据 2.2 主要标准规范 综合标准 序号编号名称 1 《陶瓷行业大气污染物排放标准》 2 GB3095- 《环境空气质量标准》 3 GB8978- 《环境空气质量标准》 4 GB12348- 《工厂企业界噪声标准》 5 GB13268∽3270-97 《大气中粉尘浓度测定》 设计标准 序号编号名称 1 GB50034- 《工业企业照明设计标准》

2 GB50037-96 《建筑地面设计规范》 3 GB50046- 《工业建筑防蚀设计规范》 4 HG20679-1990 《化工设备、管道外防腐设计规定》 5 GB50052- 《供配电系统设计规范》 6 GB50054- 《低压配电设计规范》 7 GB50057- 《建筑物防雷设计规范》 8 GBJ16- 《建筑物设计防火规范》 9 GB50191- 《构筑物抗震设计规范》 10 GB50010- 《混凝土结构设计规范》 11 GBJ50011- 《建筑抗震设计规范》 12 GB50015- 《建筑给排水设计规范》 13 GB50017- 《钢结构设计规范》 14 GB50019- 《采暖通风与空气调节设计规范》 15 GBJ50007- 《建筑地基基础设计规范》 16 GBJ64-83 《工业与民用电力装置的过电压保护设计规范》 17 GB7231- 《工业管道的基本识别色和识别符号的安全知识》 18 GB50316- 《工业金属管道设计规范》 19 GBZ1- 《工业企业设计卫生标准》 20 HG/T20646-1999 《化工装置管道材料设计规定》 21 GB4053.4-1983 《固定式钢斜梯及工业钢平台》 设备、材料标准 序号编号名称 1 GB/T13927- 《通用阀门压力试验》

石灰石石膏湿法脱硫系统的设计计算

石灰石石膏湿法脱硫系统的设计计算

石灰石-石膏湿法脱硫系统 设计 (内部资料) 编制:xxxxx环境保护有限公司 8月

1.石灰石-石膏法主要特点 (1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。 (2)技术成熟,运行可靠性高。国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。 (3)对燃料变化的适应范围宽,煤种适应性强。无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。(4)吸收剂资源丰富,价格便宜。石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。 (5)脱硫副产物便于综合利用。副产物石膏的纯度可达到90%,是很好的建材原料。 (6)技术进步快。近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。 (7)占地面积大,一次性建设投资相对较大。 2.反应原理 (1)吸收剂的反应 购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。 (2)吸收反应 烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分

SO2,反应如下: SO2(气)+H2O→H2SO3(吸收) H2SO3→H+ +HSO3- H+ +CaCO3→ Ca2+ +HCO3-(溶解) Ca2+ +HSO3- +2H2O→ CaSO3·2H2O+H+ (结晶) H+ +HCO3-→H2CO3(中和) H2CO3→CO2+H2O 总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2 (3)氧化反应 一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下: CaSO3+1/2O2→CaSO4(氧化) CaSO4+2H2O→CaSO4·2H2O(结晶) (4)其它污染物 烟气中的其它污染物如SO3、Cl-、F-和尘都被循环浆液吸收和捕集。SO3、HCl和HF与悬浮液中的石灰石,按以下反应式发生反应: SO2+H2O→2H++SO32- Ca CO3 +2HCl<==>CaCl2 + H2O+ CO2 Ca CO3 +2HF <==>CaF2 +H2O+ CO2 3.工艺流程

【CN110038415A】一种湿法烟气脱硫塔【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910312805.2 (22)申请日 2019.04.18 (71)申请人 中国能源建设集团湖南省电力设计 院有限公司 地址 410007 湖南省长沙市雨花区劳动西 路471号 (72)发明人 易超 王新 胡署根 李学军 (74)专利代理机构 长沙星耀专利事务所(普通 合伙) 43205 代理人 李林凤 宁星耀 (51)Int.Cl. B01D 53/78(2006.01) B01D 53/48(2006.01) (54)发明名称 一种湿法烟气脱硫塔 (57)摘要 一种湿法烟气脱硫塔,包括塔体,塔体内从 下至上依次设有脱硫浆液池、托盘、浆液喷淋层 和普通除雾器,普通除雾器上方还设有加热式除 雾器,加热式除雾器包括烟气入口集箱、入口母 管、散热管、散热片、出口母管和连接烟道,烟气 入口集箱与入口母管连通,入口母管与散热管连 通,散热管与出口母管连通;散热管上设有散热 片;所述出口母管通过连接烟道与塔体内托盘下 部空间连通。本发明能够从源头上降低“石膏雨” 和“有色烟羽(冒白烟)” 出现的可能。权利要求书1页 说明书3页 附图1页CN 110038415 A 2019.07.23 C N 110038415 A

权 利 要 求 书1/1页CN 110038415 A 1.一种湿法烟气脱硫塔,包括塔体,塔体内从下至上依次设有脱硫浆液池、托盘、浆液喷淋层和普通除雾器,其特征在于:所述普通除雾器上方还设有加热式除雾器,所述加热式除雾器包括烟气入口集箱、入口母管、散热管、散热片、出口母管和连接烟道,所述烟气入口集箱与入口母管连通,入口母管与散热管连通,散热管与出口母管连通;所述散热管上设有散热片;所述出口母管通过连接烟道与塔体内托盘下部空间连通。 2.如权利要求1所述的湿法烟气脱硫塔,其特征在于:所述烟气入口集箱引出多根入口母管,每根入口母管斜下方引出两组散热管,组成三角形布置的分单元。 3.如权利要求2所述的湿法烟气脱硫塔,其特征在于:所述加热式除雾器的每个三角形布置的分单元内部设有上、下两根除雾器冲洗管道。 4.如权利要求1-3之一所述的湿法烟气脱硫塔,其特征在于:所述散热片呈折流板形。 5.如权利要求1-3之一所述的湿法烟气脱硫塔,其特征在于:所述散热管的截面为椭圆形。 2

烟气脱硫技术方案

技术方案

2.工艺描述 。烟 24小时计)的吸收剂耗量设计。石灰石浆液制备罐设计满足工艺要求,配置合理。全套吸收剂供应系统满足FGD所有可能的负荷范围。 (3)设备 吸收剂浆液制备系统全套包括,但不限于此:

卸料站:采用浓相仓泵气力输送把石灰石送入料仓。 石灰石粉仓:石灰石粉仓根据确认的标准进行设计,出料口设计有防堵的措施;顶部有密封的人孔门,该门设计成能用铰链和把手迅速打开,并且顶部有紧急排气阀门; :其 能安全连续运行。 在烟气脱硫装置的进、出口烟道上设置密封挡板门用于锅炉运行期间脱硫装置的隔断和维护,旁路挡板门具有快速开启的功能,全开到全关的开启时间≤25s。系统设计合理布置烟道和挡板门,考虑锅炉低负荷运行的工况,并确保净烟气不倒灌。 压力表、温度计等用于运行和观察的仪表,安装在烟道上。在烟气系统中,设有人

孔和卸灰门。所有的烟气挡板门易于操作,在最大压差的作用下具有100%的严密性。我方提供所有烟道、挡板、FGD风机和膨胀节等的保温和保护层的设计。 (1)烟道及其附件 用碳 筋统一间隔排列。加强筋使用统一的规格尺寸或尽量减少加强筋的规格尺寸,以便使敷设在加强筋上的保温层易于安装,并且增加外层美观,加强筋的布置要防止积水。 烟气系统的设计保证灰尘在烟道的沉积不会对运行产生影响,在烟道必要的地方(低位)设置清除粉尘的装置。另外,对于烟道中粉尘的聚集,考虑附加的积灰荷重。 所有烟道在适当位置配有足够数量和大小的人孔门和清灰孔,以便于烟道(包括膨

胀节和挡板门)的维修和检查以及清除积灰。另外,人孔门与烟道壁分开保温,以便于开启。 烟道的设计尽量减小烟道系统的压降,其布置、形状和内部件(如导流板和转弯处 每个挡板的操作灵活方便和可靠。驱动挡板的执行机构可进行就地配电箱(控制箱)操作和脱硫自控系统远方操作,挡板位置和开、关状态反馈进入脱硫自控系统系统。 执行器配备两端的位置限位开关,两个方向的转动开关,事故手轮和维修用的机械联锁。 所有挡板/执行器的全开全关位配有四开四闭行程开关,接点容量至少为

湿法脱硫吸收塔搅拌装置的选择

湿法脱硫吸收塔搅拌装置的选择 摘要:吸收塔浆液池内的搅拌方式主要有2种方式:机械搅拌和脉冲悬浮。作 为机械搅拌的代表,侧进式搅拌器引进技术的国产化还不够成熟,但在小机组湿 法脱硫的应用中已暂露头角。脉冲悬浮搅拌需要配置一整套工艺系统,脉冲管网 的分布比机械搅拌更为复杂,但在浆池中搅拌无死角,亦能实现长期停机后的无 障碍启动。 关键词:湿法脱硫;搅拌;浆池;脉冲悬浮 引言 我国是一个能源结构以燃煤为主的国家,燃煤大气污染物属煤烟型污染,主 要为粉尘、二氧化硫(SO2)、氮氧化物(NOX),是电厂对大气的主要污染物。目前,国内外燃煤火电厂中烟气脱硫(Flue Gas Desulfurization 简称“FGD”),是 控制二氧化硫排放的主要措施,其中石灰石—石膏湿法是当今世界各国应用最多 和最成熟的工艺[1]。国内烟气脱硫市场工程竞标日益激烈的情况下,在同等 的系统可靠性、稳定性、先进性的前提下,只有优化系统设计、降低工程造价, 才能保持市场占有率。本文介绍湿法脱硫吸收塔浆池中2种搅拌装置的优缺点及 今后发展的趋势。 1、搅拌系统的作用 吸收塔浆液池内搅拌系统的主要作用如下:使浆液中的固体颗粒保持在悬浮 状态,防止CaCO3、CaSO3、CaSO4·2H2O等固体颗粒沉淀结垢;破碎细化氧化空 气气泡、分散氧化空气,提高氧的利用率,使氧化更为充分;促进新加入的石灰 石浆液与吸收氧化槽内已酸化浆液的混合,加速石灰石的溶解;使浆液中各组分 的浓度和温度均匀一致,有利于浆液池内各化学反应进程,防止局部区域石膏的 过饱和度过大;可使颗粒较小的石膏晶体悬浮在浆液中,为石膏晶体的均匀成长 创造良好的条件。 2、搅拌方式 吸收塔浆液池内的搅拌方式主要有2种方式:机械搅拌和脉冲悬浮。 (1) 机械搅拌 机械搅拌方式根据吸收塔底部浆液池的具体形式可采用顶进式(如图3-1)和侧 入式搅拌器(如图3-2)。顶进式搅拌方式应用较少,大多吸收塔利用侧入式搅拌方式。 侧入式搅拌在侧壁布置多台机械搅拌器。根据浆液池的大小,机械搅拌器可单层或多层 布置,对于较小的浆液池一般布置单层三台或四台叶片推进式搅拌器,沿浆液池四周均匀分布。浆液池内应在适当位置安装挡板,以消除中央打旋现象,并使浆液的切向流动转换成径 向流动,增强介质对流循环强度,从而提高搅拌效果。广州旺隆电厂2×100MW机组合用的 吸收塔浆液池底部1.3 m 处均匀布4 台搅拌器,搅拌器轴伸入塔内1 m , 搅拌机构是一个三叶 螺旋桨叶片, 材料为不锈钢(钢号1.4529 )。 对于浆液池较深的吸收塔可多层布置(如广州新塘电厂2×300MW机组的FGD系统), 一般设置6台搅拌器,浆液池上部设3台,氧化空气喷枪布置在这3台搅拌器的上方。浆液 池下部设3台。 侧入式搅拌器采用机械密封系统,径向轴承设计,密封圈为“O”型结构,带有搅拌器在工 作过程中维护机械密封的关闭装置。搅拌器外壳顶部通过法兰连接在驱动器上。底部用螺栓 固定在搅拌器支座上。搅拌器的轴为实心,单杆,采用刚性连轴节与齿轮箱输出轴连接。搅 拌器的转轮是一般采用三叶的推进器,从驱动装置抽吸浆液,通过销钉和锁定螺母安装在轴 末端。转动叶片一般安装在吸收塔浆液池内与水平线约为10o倾角,与中心线约为-7o的倾角。

脱硫塔烟气系统

本体.吸收塔为圆柱形,尺寸为Φ15.3×36.955m,结构如图8-1 所示。 由锅炉引风机来的烟气,经增压风机升压后,从吸收塔中下部进入吸收塔,脱硫除雾后的净烟气从塔顶侧向离开吸收塔。塔的下部为浆液池,设四个侧进式搅拌器。氧化空气由四根矛式喷射管送至浆池的下部,每根矛状管的出口都非常靠近搅拌器。烟气进口上方的吸收塔中上部区域为喷淋区,喷淋区的下部设置一合金托盘,托盘上方设三个喷淋层,喷淋层上方为除雾器,共二级。塔身共设六层钢平台,每个喷淋层、托盘及每级除雾器各设一个钢平台,钢平台附近及靠近地面处共设六个人孔门。 图8-1 吸收塔本体1-烟气出口2-除雾器3-喷淋层4-喷淋区5-冷却区6-浆液循环泵7-氧化空气管8-搅拌器9-浆液池10-烟7进口11-喷淋管12-除雾器清洗喷嘴13-碳化硅空心锥喷嘴 技术特点该FGD 装置吸收塔采用美国B&W公司开发并具有多年成功运行经验的带托盘的就地强制氧化喷淋塔,该塔具有以下特点: 1)吸收塔包括一个托盘,三层喷淋装置,每层喷淋装置上布置有549 +122 个空心锥喷嘴,流量为51. 8m3/h 的喷嘴549 个,喷嘴流量为59.62m3/h 的122 个,进口压头为103.4KPa,喷淋层上部布置有两级除雾器。 2)液/气比较低,从而节省循环浆液泵的电耗。 3)吸收塔内部表面及托盘无结垢、堵塞问题。 4)优化了PH 值、液/气比、钙/硫比、氧化空气量、浆液浓度、烟气流速等性能参数,从而保证FGD 系统连续、稳定、经济地运行。 5)氧化和结晶主要发生在吸收塔浆池中。吸收塔浆液池的尺寸保证能提供足够的浆液停留时间完成亚硫酸钙的氧化和石膏(CaSO4.2H2O)的结晶。吸收塔浆池上设置4 台侧进式搅拌器使浆液罐中的固体颗粒保持悬浮状态并强化亚硫酸钙的氧化。 6)吸收塔浆池中的混合浆液由浆液循环泵通过喷淋管组送到喷嘴, 形成非常细小的液滴喷入塔内。 7)在吸收塔浆池的溢流管道上设置了吸收塔溢流密封箱,它可以容纳吸收塔在压力密封时发生的溢流。密封箱的液位由周期性地补充工艺水来维