涤纶碱减量与热定型

涤针织物的热定型工艺探讨

一、定型的定义定型是后整理的主要工序。

针织物通过定型机的机械作用以及化学试剂的防缩、增软、增硬等作用,使织物达到一定的缩水、密度、手感,并能达到门幅整齐划一、线条平整、纹路清晰的外观效果。

二、纱的粗细的表示方法表示纱的粗细,有英制支数和公制支数之分。

常用英制支数(Ne),表示每一英镑纱线里面含有多少个840码。

如8S/1表示每一英镑纱线里面含有8个840码。

公制支数(Nm)是指每克重量纱线的长度米数。

由定义可知,纱支数值越小,纱线越粗。

表示纱线粗细的单位还有旦数和特数。

旦数(D)是指每9000米纱线的克数;特数(Tex)是指每1000米纱线的克数。

由定义可知,旦数(特数)数值越大,纱线越粗。

英制支数、公制支数称为定重制单位,旦数、特数称为定长制单位。

三、部分针织工艺参数的含义1、CPI:织物纵向密度,即沿线圈纵向1英寸内的线圈横列数(模数);2、WPI:织物横向密度,即沿线圈横向1英寸内的线圈纵列数(针数);3、克重:单位面积织物的重量(GM/M2);4、纱长:一般用50C表示,即50个线圈的长度。

以MM计量.四、定型需控制的主要物理指标及控制方法1、门幅。

门幅可在生产时直接在定型机上调节。

定型机上可调节的门幅是以厘米为单位的,而公司的定单要求门幅一般是以英寸为单位的,故在生产过程中,需将英寸换算成厘米后才能调节。

换算公式:1英寸=2.54厘米。

2、克重。

一般情况下,克重是通过调整超喂来控制的。

在其余张力不变的情况下,在一定范围内,超喂越大,克重越重,超喂越小,克重越轻。

另门幅及其它张力的变化也会引起克重的变化,但一般情况下不用这些方法来调整克重。

(超喂补偿有一定局限)3、循环。

循环是与克重密切相关的,是指花型从起点到终点的重复尺寸。

其控制方法与克重的控制方法一样。

一般情况下,循环是通过调整超喂来控制的。

在其余张力不变的情况下,在一定范围内,超喂越大,循环越短,超喂越小,循环越长。

另门幅及其它张力的变化也会引起循环的变化,但一般情况下不用这些方法来调整循环。

涤纶碱减量加工工艺

涤纶碱减量加工工艺(1)涤纶减碱量处理目的和原理涤纶分子由于主链上含有苯环,从而使大分子链旋转困难,分子柔顺性差。

同时苯核与羰基平面几乎平行于纤维轴,使之具有较高的几何规整性,因而分子间作用力强,分子排列紧密,纺丝后取向度和结晶性高,纤维弹性模量高,手感硬,刚性大,悬垂性差。

若将涤纶放置于热碱液中,利用碱对酯键的水解作用,可将涤纶大分子逐步打断。

由于涤纶分子结构紧密,纤维吸湿性差而难以膨化,从而使高浓度高黏度碱液难以渗入纤维分子内部,因而碱的这种水解作用只能从纤维表面开始,而后逐渐向纤维内部渗透,纤维表面出现坑穴,同时,使纤维表面腐蚀组织松弛,纤维本身重量随之减少,使织物弯曲及剪切特性发生明显变化,从而获得真丝绸般的柔软手感、柔和光泽和较好的悬垂性和保水性,滑爽而富有弹性。

因此,涤纶碱减量加工是仿真丝绸的关键工艺之一,而加工时如何有效地控制减量率,使织物表面呈均匀的减量状态是至关重要的。

由于涤纶碱处理后,纤维表面发生剥蚀,从而使纤维变细,重量减轻。

碱处理使纤维重量减少的比率称为减量率,其公式表示如下:减量率=碱处理前织物重量碱处理后织物重量碱处理前织物重量 理论减量率可通过涤纶与碱的反应方程求得,但它与实际减量率有差异。

(2)涤纶碱减量加工设备及工艺① 间歇式碱减量加工(A) 精练槽。

精练槽为长方形练桶,生产时一般以五只练桶为组。

精练槽减量加的优点是投资低,产量高,成本低,张力小,减量率易控制,强力损伤小,适宜于小批量多品种生产。

但缺点是劳动强度大,各工艺参数随机性大,减量均匀性差,重现性差。

精练槽减量的工艺流程为:坯绸准备→精练→预热定形→S 码或圈码→钉襻→浸渍碱减量处理(95~98℃)→80℃热水洗→60℃热水洗→冷水洗→酸中和→水洗→脱水→烘于。

碱减量时工艺处方:NaOH 3~10g/L ,促进剂0.5~1.5g/L 。

(B) 常压溢流减量机。

此设备是在常压下绳状运转,在织物定形后进行。

涤纶化纤碱减量工艺流程

涤纶化纤碱减量工艺流程1.首先将涤纶化纤原料加入反应釜中。

First, add the polyester fiber raw material into the reactor.2.加入适量的溶剂和混合剂。

Add an appropriate amount of solvent and mixture.3.将反应釜加热并搅拌均匀。

Heat and stir the reactor evenly.4.在一定温度下,加入助剂进行碱减反应。

Add the additive for alkaline reduction reaction at a certain temperature.5.反应完全后,进行中和处理。

After the reaction is complete, neutralize the treatment.6.进行过滤、干燥,得到碱减后的涤纶化纤料。

Filter and dry to obtain the alkaline-reduced polyester fiber.7.进一步加工成各种化纤制品。

Further processed into various chemical fiber products.8.增加工艺可降低生产成本。

Increasing the process can reduce production costs.9.细化工艺可以提高产品质量。

Refining the process can improve product quality.10.确保操作人员具备相关工艺操作技能。

Ensure that operators have the relevant process operation skills.11.定期对设备进行维护保养。

Regular maintenance of equipment.12.严格控制生产环境,做好防护措施。

Strictly control the production environment and take protective measures.13.工艺流程应符合环保要求。

超细纤维及涤纶碱减量仿真丝加工技术和原理

减量率 15%

d.优缺点

一般认为绳状染色机适用于一般织物、强捻 丝织物,经轴染色机适用于一般厚重织物,液流 染色机适用于一般织物。

以高温高压液流染色机为例,其优点是操作 简便,加工质量稳定性较好,织物手感较好,缺 点是设备和运转费用大,要防止绳状皱纹,一旦 发生织物缠结,要降温排除故障,会使一车织物 变成次品。

有匹染机、高温高压溢流染色机、高温高压喷射溢流 染色机及高温经轴染色机等。

b.工艺流程(溢流染色机加工为例)

缝头→高温高压溢流染色机(常压)退浆、碱减量加 工→水洗→升温至130℃染色→脱水、烘干→定形

c.工艺配方举例

NaOH 8g/L 表面活性剂 1631.1g/L 渗透剂1g/L

时间25min 浴比 1:40

定形时间越长,减量率也越小。为此,要使减量 加工有良好的重演性,必须有稳定的热定形条件。 热定形温度的高低对织物强力的影响并不显著, 但过高的热定形温度不利于织物的柔软度。

(五)常用碱减量加工方式

①挂练槽加工 a.设备

挂练槽一般均为长方形,尺寸和容量 视生产品种而定。目前,一般采用不锈钢 制作的练槽,其槽壁光滑,便于清洗,耐 腐蚀,经久耐用。不锈钢练槽由槽身、外 壳、蒸汽管及排水口等组成。为了减轻劳 动强度,目前挂练的操作和织物过桶时都 采用行车。

在碱减量加工中,纤维表面的水解可分为以下三个阶段: Na+和OH-向纤维表面扩散;由Na+和OH-引起酯键的加水分解反 应;水解后的低分子的Na盐从纤维表面向溶液扩散而溶解。 其中,第一阶段进行得很迅速。在碱减量加工时,剧烈的搅 动至少有助于促进酯键的加水分解反应。

(四)影响碱减量加工的主要因素

①氢氧化钠用量

经验表明,在其它条件相同时,涤纶绸的减量率随着促进 剂用量的增加而增加。当促进剂用量低时,减量率增加的幅度 显著。但随着促进剂用量加大,减量率增加的幅度会逐渐减小; 当用量增到一定值时,减量率就不再增加。其次,促进效果因 促进剂而异。

涤纶及其混纺织物的前处理汇总

20 2、连续式碱减量加工 平幅方式 NaOH 汽蒸温度 时间 1、织物力学性能 2、织物空隙率 3、织物的染色性

0.27~0.4kg/L 110~130 ℃ 3~5min

碱减量加工对织物性能的影响:

21 ATYC公司的间歇式转笼特殊整理机

聚酯减量工艺

22

五、涤纶织物的热定形

目的:热定形是利用合成纤维的热塑性,将织物保持一

28

2.退浆: 涤棉混纺织物的上浆剂,我国目前采用以

聚乙烯醇为主的混合浆料。在各种浆料中,聚乙烯醇 的退浆是比较困难的,可采用热碱退浆或氧化剂退浆。 热碱退浆工艺为:织物浸轧80 ℃的含烧碱5~10 g/L的溶液→堆置或汽蒸30~60 min →热水或冷水洗 涤至织物上的pH值为7~8。 氧化剂退浆工艺为:织物浸轧含H2O2 4~5 g/L、 适量烧碱、非离子表面活性剂的溶液→汽蒸→热水洗 →冷水洗。

31

由于涤纶耐碱性差,不可能进行充分的煮练,而漂 白剂具有去杂能力。因此,涤棉织物退浆、煮练、漂 白三道工序应统筹考虑,根据不同品种和加工要求, 采用一步、二步或三步法工艺。 (1)漂白涤棉织物产品:亚-氧双漂工艺、碱煮-氧 -氧双漂工艺。 (2)中浅色涤棉织物:亚漂工艺、碱煮-氧漂工艺、 碱煮-氧-氧双漂工艺。 (3)深色涤棉产品:碱煮-氧漂工艺、碱煮-氯漂工 艺。

17 四、涤纶织物的碱减量加工 目的:获得真丝绸般柔软的手感、柔和的光泽、较好的悬 垂性和保水性,滑爽而有弹性。一般减量率为15% ~20%。

减量率 碱处理前织物重量 碱处理后织物重量 100% 碱处理前织物重量

碱减量加工的影响因素: NaOH的用量: 随碱浓度增大,减量率差距增加;氢氧化 钠用量为8%,减量率为19.2%。 促进剂:加快碱对涤纶分子的分解反应。阳离子表面活 性剂1227。

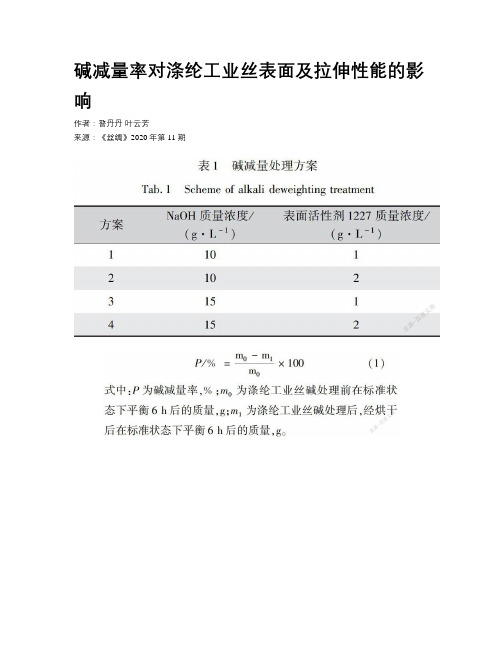

碱减量率对涤纶工业丝表面及拉伸性能的影响

碱减量率对涤纶工业丝表面及拉伸性能的影响作者:普丹丹叶云芳来源:《丝绸》2020年第11期摘要:文章采用4种碱处理方案制得4种不同碱减量率的涤纶工业丝,探讨了碱减量率对涤纶工业丝表面形貌、水润湿性能及机械性能的影响。

结果表明,未经碱处理的涤纶工业丝表面光滑,经过碱处理的涤纶工业丝表面形态粗糙。

5种试样中,碱减量率为22.60%的涤纶工业丝的浸润性能最好,碱减量率为23.95%与13.82%的涤纶工业丝的浸润性能次之,未经碱处理的涤纶工业丝浸润性能最差。

碱减量率为13.82%时,涤纶工业丝的拉伸性能受到的损伤可忽略,随着碱减量率的增加,其拉伸性能的损伤越大;碱减量率为33.77%时,其拉伸断裂强度和伸长率相较于碱处理前分别降低了21.13%和19.17%。

关键词:涤纶工业丝;碱减量;表面性能;润湿性能;拉伸性能中图分类号: TS102.522文献标志码: A文章编号: 1001-7003(2020)11-0008-05引用页码: 111102Abstract: Four polyester industrial filaments with different alkali deweighting rates were prepared by four alkali treatment schemes. The effects of alkali deweighting rates on the surface morphology, water wettability and mechanical properties of polyester industrial filaments were discussed. The results showed that the surface morphology of polyester industrial filaments without alkali treatment was smooth, while the surface morphology of polyester industrial filaments after alkali treatment was rough. The polyester industrial filaments with alkali deweighting rate of 22.60% had the best wetting performance among the five samples, followed by the polyester industrial filaments with the alkali deweighting rates of 23.95% and 13.82% respectively, and the polyester industrial filaments without alkali treatment had the worst wetting performance. When the rate of alkali deweighting was 13.82%, the damage to tensile properties of polyester industrial filaments could be ignored. With the increase of alkali deweighting rate, the damage of their tensile properties was greater. When the rate of alkali deweighting was 33.77%, the tensile breaking strength and elongation were 21.13% and 19.17% lower than those before alkali treatment.Key words: polyester industrial filaments; alkali deweighting; surface properties; wettability; tensile properties滌纶工业丝不仅具有普通涤纶良好的化学稳定性,还具有高强度、高模量、低延伸、耐冲击、耐疲劳等优良的物理机械性能[1]。

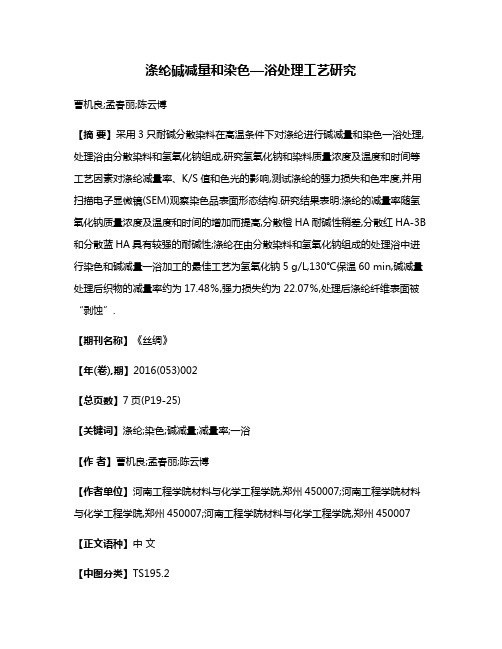

涤纶碱减量和染色—浴处理工艺研究

涤纶碱减量和染色—浴处理工艺研究曹机良;孟春丽;陈云博【摘要】采用3只耐碱分散染料在高温条件下对涤纶进行碱减量和染色一浴处理,处理浴由分散染料和氢氧化钠组成,研究氢氧化钠和染料质量浓度及温度和时间等工艺因素对涤纶减量率、K/S值和色光的影响,测试涤纶的强力损失和色牢度,并用扫描电子显微镜(SEM)观察染色品表面形态结构.研究结果表明:涤纶的减量率随氢氧化钠质量浓度及温度和时间的增加而提高,分散橙HA耐碱性稍差,分散红HA-3B 和分散蓝HA具有较强的耐碱性;涤纶在由分散染料和氢氧化钠组成的处理浴中进行染色和碱减量一浴加工的最佳工艺为氢氧化钠5 g/L,130℃保温60 min,碱减量处理后织物的减量率约为17.48%,强力损失约为22.07%,处理后涤纶纤维表面被“剥蚀”.【期刊名称】《丝绸》【年(卷),期】2016(053)002【总页数】7页(P19-25)【关键词】涤纶;染色;碱减量;减量率;一浴【作者】曹机良;孟春丽;陈云博【作者单位】河南工程学院材料与化学工程学院,郑州450007;河南工程学院材料与化学工程学院,郑州450007;河南工程学院材料与化学工程学院,郑州450007【正文语种】中文【中图分类】TS195.2为解决涤纶亲水性、手感等方面的缺陷,常对其进行仿真丝处理,处理后的织物可获得真丝般手感,亲水性也得到一定的提高[1-2]。

大多数涤纶的染色在仿真丝整理后进行,分散染料是其常用染料,染色后织物可获得优良的色泽和满意的牢度[3-4]。

传统的涤纶染色和仿真丝处理一般分两步进行:首先在烧碱和阳离子表面活性剂溶液中对涤纶进行仿真丝处理,然后用分散染料对涤纶进行染色[5]。

两步加工能保证涤纶仿真丝和染色产品的质量,但其工艺流程复杂,能源和化学品消耗大,不符合当前节能减排的发展趋势[6-7]。

因此,如何缩短涤纶仿真丝和染色工艺流程成为当前研究的方向之一。

仿真丝处理需要在碱性条件下进行,故涤纶仿真丝和染色一浴加工的实现需要采用耐碱分散染料。

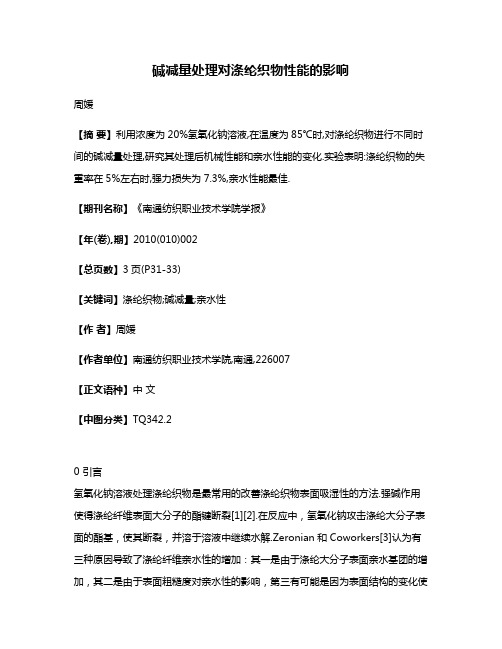

碱减量处理对涤纶织物性能的影响

碱减量处理对涤纶织物性能的影响周媛【摘要】利用浓度为20%氢氧化钠溶液,在温度为85℃时,对涤纶织物进行不同时间的碱减量处理,研究其处理后机械性能和亲水性能的变化.实验表明:涤纶织物的失重率在5%左右时,强力损失为7.3%,亲水性能最佳.【期刊名称】《南通纺织职业技术学院学报》【年(卷),期】2010(010)002【总页数】3页(P31-33)【关键词】涤纶织物;碱减量;亲水性【作者】周媛【作者单位】南通纺织职业技术学院,南通,226007【正文语种】中文【中图分类】TQ342.20 引言氢氧化钠溶液处理涤纶织物是最常用的改善涤纶织物表面吸湿性的方法.强碱作用使得涤纶纤维表面大分子的酯键断裂[1][2].在反应中,氢氧化钠攻击涤纶大分子表面的酯基,使其断裂,并溶于溶液中继续水解.Zeronian和 Coworkers[3]认为有三种原因导致了涤纶纤维亲水性的增加:其一是由于涤纶大分子表面亲水基团的增加,其二是由于表面粗糙度对亲水性的影响,第三有可能是因为表面结构的变化使得表面对水分子的接受能力增加.本研究采用一定浓度的氢氧化钠溶液对涤纶织物进行处理,探索不同的处理时间对涤纶织物亲水性能的影响,对拒水织物预先进行表面处理以提高织物与拒水材料的粘接性能,并最终提高拒水织物的耐水洗性有一定的参考价值.1 实验本实验中采用的涤纶织物及其纤维的相关特征如表1.表1 涤纶织物及其纤维的相关特征特征项相关参数涤纶熔点(℃)244.93涤纶熔化热(J/g)39.47涤纶结晶度(%)28.2织物重量(g•m )120织物厚度(mm)0.3织物经密(根/10cm)400织物纬密(根/10cm)260织物孔隙度(%)71织物组织平纹织物紧度(%)75.5织物染色无织物亲水性整理有纺丝油剂有1.1 除去亲水性纺丝纺织油剂的实验在化学纤维加工过程中,出于纺丝工艺本身的要求以及化纤纺织加工的要求,一般要加入油剂,因此,化纤油剂有纺丝油剂和纺织油剂之分.化纤上油都是用乳化剂,而配置乳化剂必须加入表面活性剂.表面活性剂的分子中一端为疏水基,另一端为亲水基,对于涤纶纤维用油剂,由于涤纶纤维含极少亲水基,所以表面活性剂的疏水基向着涤纶纤维,而亲水基向着空气.加入亲水性纺织油剂是为了使织物取得良好的手感,穿着舒适,并在水洗过程中除污更容易,因为亲水性纺织油剂对水有很好的亲和性.为了知道亲水性纺织油剂以及纺丝油剂对织物吸湿性的影响,我们做了有关亲水性纺织油剂以及纺丝油剂的实验.(1)除去亲水性纺织油剂对涤纶织物吸湿的影响.实验:将试样放入盛有稀盐酸溶液的烧杯中,烧杯采用水浴加热,控制在80℃.其中盐酸浓度为36%~38%,经稀释浓度约为5%,浴比为20:1,处理时间为20min,然后用温水清洗3min,最后在烘箱内烘干,烘箱温度为70℃.(2)除去亲水性纺丝油剂对涤纶织物吸湿的影响.一般纺丝油剂包括润滑剂和防静电剂,纺丝油剂也是亲水性的.实验:将试样放入乙醚(分析纯)中蒸馏2h,蒸馏用热水供热,然后在70℃下烘干.再将试样放入酒精溶液(95%乙醇)中蒸馏2h,然后再在70℃下烘干;最后用温水清洗3 min并在70℃下烘干.蒸馏仪器为实验室用蒸馏烧瓶.为了确保亲水性纺丝纺织油剂去除效果,每组实验重复3次.1.2 织物碱减量处理实验由于前期工作比较过10%与20%两种浓度氢氧化钠溶液对涤纶织物的作用效果,结果表明20%浓度的氢氧化钠对涤纶的处理效果要好,为找出恰当的碱处理时间,本次实验选用氢氧化钠溶液浓度为20%,处理温度85 ℃,固液比为 1/62,处理时间分别为 20s,40s,60s,80s,100s,120s,150s,180s. 为保证处理的均匀性,实验所采用的AHIBA 1000仪器配有自动搅拌器,处理完毕后立即用温水对试样进行冲洗3min,以除去织物上的碱液残留,然后在70℃的烘箱内烘干.为保证实验的可靠性,每组实验重复3次.2 结果分析涤纶纤维碱处理的基本原理是皂化反应.在皂化反应时,羟基首先攻击电子云密度低的羰基碳原子,形成加成物,继而酯键水解断裂,大分子降解为分子量较小的分子,直至生成对苯二甲酸钠和乙二醇而离开纤维,使纤维的质量减少.常温下,涤纶对碱液十分稳定,当达到玻璃化温度时开始发生皂化反应,随着温度升高,反应速度加快.选用适当的处理时间和温度,用一定浓度的Na0H溶液对涤纶进行处理,可以改变涤纶的表面形态和内部结构,即产生微坑及降低结晶度形成孔隙,从而达到改善涤纶亲水性的目的.因此,涤纶织物经氢氧化钠溶液处理后产生的变化主要是涤纶纤维表层大分子的断裂及由此带来的纤维失重,纤维表面粗糙度的增加,纤维表面亲水基团的出现和由此带来的涤纶纤维亲水性的增加[4].2.1 碱减量处理后织物的失重率利用浓度为20%,温度为85℃的氢氧化钠溶液处理涤纶织物,其失重率与时间的关系如表2和图1.从图1可以看出,在氢氧化钠溶液浓度、温度一定时涤纶织物的失重率与处理时间基本上呈线性关系.2.2 织物碱减量处理后的强力涤纶纤维在碱处理过程中,随着其重量的损失,强力与伸长会有所降低.对于织物的最终用途来说,无论是穿着用布还是工业用布,其强力都要达到一定的指标.实验采用剪切条样法测试,得到织物的断裂强度和断裂伸长值见表3.从表3可以看出,经过20%氢氧化钠溶液处理后,在最长处理时间120 s时,平均失重率为12.2%时,织物的断裂强度(N)和断裂伸长(%)分别下降9.8%、4.6%,这种程度的强力损失是可以接受的.表2 涤纶失重率和处理时间之间的关系处理时间(s)20406080100120150180失重率(%) 1.563.023.755.6510.512.214.517.6图1 涤纶织物处理时间与失重率之间的关系2.3 织物碱减量处理后的吸湿性能利用3S(Surface Survey Science)测量仪来测定涤纶织物的吸湿性.3S测试仪的测试原理是通过测试布样表面带起的液体质量和织物内部吸收的液体的质量,计算出织物的表面接触角和毛细接触角.测试方法:将5cm×3 cm的试样垂直稳定地悬挂在3S仪器上部,并保持试样的上下边线的水平,以确保实验的准确性.试样的下方是盛有测试液体的玻璃小杯子.进行测试时,3S测试仪的自动装置将玻璃杯自动缓慢地向上方的测试布样移动.当进入布样的测试液体达到预定设置值时运动停止.本文中测试液体为水,测试时间为4min.由表4可以看出,除去亲水性纺丝油剂之后的织物的表面接触角和毛细接触角都有不同程度的提高,这说明纺丝油剂的确增加了织物的吸湿性;再除去亲水性纺织油剂后,涤纶织物的表面接触角升高很多,而毛细接触角基本上没有变化,因此,亲水性纺织油剂只对表面接触角起作用,对毛细接触角没有任何作用,也就是说亲水性纺织油剂只作用于织物的表面,提高了织物表面的吸湿性,而对涤纶纤维之间以及内部的吸湿性没有提高的作用.经过氢氧化钠溶液处理后的织物的表面接触角有很大程度的降低,如处理时间是 40~80s时,表面接触角已经降低到29°,这也证实了涤纶纤维在高温氢氧化钠溶液的作用下,其表面的大分子链的断裂以及亲水性极性基团的出现.而对于毛细接触角来说,其变化不大.因此,氢氧化钠溶液对涤纶织物纤维的表面作用较明显.但是随着处理时间的延长,表面接触角并不继续减少,而是略有增加,说明织物处理时间的最佳值在40~80s,即涤纶织物的失重率在5%左右时,可以获得最佳的亲水性能.表3 处理时间与织物断裂强力和断裂伸长之间的关系碱处理时间(s) 失重率(%)断裂强度(N) 断裂伸长(%)0 0 794.8 22.28820 1.56 773.9 22.23640 3.02 750.6 21.90860 3.75 736.9 21.88680 5.65 721.3 21.375120 12.2 717.021.262表4 涤纶织物的3S接触角和K值测试结果ww为湿织物表面的液体重量;K为毛细管吸湿曲线的斜率,称为液体的扩散系数.?3 结语通过实验可见,利用浓度为20%氢氧化钠溶液,在温度为85℃时,对涤纶织物进行不同时间的碱减量处理,织物失重率与处理时间基本上呈线性关系;织物强力损失是可以接受的;处理时间在40~80s时织物获得最佳的亲水性能.参考文献:[1]A.BENDAK,S.M.EL-MARSAFI.Effects of chemical modifications on polyester fibres[J].Journal of Islamic Academy of Sciences 1991,4(4):275-284.[2]EM sanders,SH Zeronian.J.Appl[Z].Polym.Sci.27,4477(1982).[3]王小涛,唐爱民,张宏伟,等.涤纶的亲水化及分散性能研究[J].合成纤维工业,2002,25(5):4-7.[4]贝聿泷,徐炽.聚酯纤维手册[M].北京:中国纺织出版社,1990:98-107.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

NaOHg/L

6

温度℃

100℃

保温时间

45min

浴比

1:50

表33.2.3Fra bibliotek2.1.编号

1

2

3

4

5

6

温度℃

100

120

140

160

180

200

表4

3.2.2.

织物重

染料owf

pH

浴比

温度

4

2%

5.5~6

1:35

130

表5

3.2.3.

编号

1

2

3

4

5

6

K/S

18.528

19.021

18.498

18.66

3

3.516

2.708

637.4

22.98

4

3.237

2.411

593.5

25.52

5

3.764

2.626

532.1

30.23

6

4.085

2.773

553.4

32.12

原样

3.767

843.9

表2

图2.碱浓度与减量率关系

图3.碱浓度与强力损失关系

3.1.4.

图中我们可以发现,随着碱浓度的增加,减量率与强力损失都增加。根据技术指标要求,3号样符合标准。所以最佳实验配方为:

三、实验结果与分析

3.1.

3.1.1.

编号

1

2

3

4

5

6

促进剂g/L

1

1

1

1

1

1

NaOHg/L

2

4

6

8

10

12

温度℃

100℃

保温时间

45min

浴比

1:50

表1

3.1.2.

90℃热水洗 冷水洗

3.1.3.

编号

织物原重g

减量后重g

强力N

减量率%

1

3.291

2.969

748.2

9.78

2

3.37

2.741

657.4

15.748

13.646

14.731

表6

图4.定型温度与K/S值的关系

3.2.4.

从图4中我们可以看到,K/S值随温度的变化先增大后减小。可能原因是在较低温度下定型使得纤维取向度增加,但是结晶度变化不大,导致上染率增加。随着温度升高,纤维结晶度增加,上染率降低。而最后的K/s值上升可能是由于实验过程中的误差产生的。

涤纶织物碱减量、热定型与染色性能的关系

一、技术指标

减量率20%,强力损伤<30%

二、配方设计

2.1.

在涤纶碱减量处理过程中,碱剂浓度的变化导致减量率的变化,碱浓度越大,减量率越低,同时强力损伤加大。所以我们设计了烧碱浓度梯度为2、4、6、8、10、12g/L,对其进行强力测试。

2.2.

涤纶热定型提高涤纶的结晶度以及取向度,但同时染色性能也发生改变。实验时控制定型温度,分别为100、120、140、160、180、200℃。对得到的涤纶进行染色,其K/S值。

四、贴样