原油处理系统资料

先进炼油化工技术原油评价及原油数据库系统

先进炼油化工技术原油评价及原油数据库系统原油评价广泛应用于原油采购、加工排产、炼油厂设计、流程优化、技改技措等生产环节。

准确丰富的原油评价数据是 炼油厂生产的基础,是提高经济效益必不可少的数据。

中国石化石油化工科学研究院(石科院)原油评价历史悠久,技 术成熟,是国内行业的权威和技术引领者。

60多年来,评价的原油超过]000个,为国内外几十家客户提供原油评价月服务。

原油评价数据库广泛应用于原油采购、原油排产、计划优化等炼油环节。

原油采购成本是炼油厂加工成本的重头,原油 的,性质影响到炼油厂全流程的安全生产和经济效益。

原油评价数据库系统是炼油资源优化和加工精细化管理的主要基础。

通过对原油进行实沸点蒸馏及对原油,性质、馏分油性质进行分析,可对其加工性能进行评价。

涉及的分析方法基本采 用国家标准(GB)和行业标准(SH)。

个别项目,如四组分分析,采用了石科院的试验方法。

这些方法绝大部分等效或 等同于ISO 标准或 ASTM 标准,如实沸点蒸馏,是根据ASTM D-2892和ASTM D-5236标准,在德国i-FISCHER 生产的2892CC-50L 和5236CC-20L 型蒸馏设备上进行的。

其他性质,如馏程、密度、残炭、硫含量等项目也是在 国际上通用的标准化仪器上测试的。

同时还可根据客户需求对润滑油潜含量、沥青,性质、原油腐蚀性、原油混合相容 性进行实验研究及评价。

对于实际炼油厂样品,还可以进行全厂采样,做全厂硫平衡和酸平衡,并对硫和酸等杂原子 化合物进行碳数和类型分析表征。

2 ..................."':":';;:;:“开拓更广更深的领域L —■ 60年历史■现代分析仪器和方■完善的评价体系■评价超过1000个法的应用■酸腐蚀和硫腐蚀原油■采用ISO 或ASTM ■评价方法的标准化■基本涵盖中国所标准蹄方法■原油评价软件开发有油种及世界大■采用软件管赣油■数据关联和原油快部分油种働城库舷术石科院原油评价数据库系统是由几十年积累的原油评价数据及其相应的应用软件组成。

原油系统操作规程

中化兴中石油转运(舟山)有限公司操作规程原油系统操作规程编号:WI/ C4-01版本:C4编制:工程设备部、生产部审核:陈珊珊日期:2009/10/10批准:陈坚日期:2009/11/02受控状态:受控目录第一章一库区原油系统操作概述1. 作业程序规定2. 原油储罐的操作3. 输油泵的操作4. 计量系统的操作5. 阀门的操作6. 输油臂的操作7. 登船塔的操作8. 激光靠泊系统的操作9. 泄压系统的操作10. 排污(底)油系统的操作11. 加热系统的操作12. 系统操作的安全事项和环境管理第二章二库区原油系统操作概述1. 原油储罐的操作2. 输油泵的操作3. 计量系统的操作4. 阀门的操作5. 泄压系统的操作6. 排污油系统的操作7. 系统操作的安全事项和环境管理第一章一库区原油系统操作概述本规程适用于岙山库区原油系统的运行操作。

岙山库区原油运行系统是由31台钢质外浮顶油罐,一座输油泵房,一座燃料油泵房,一座奥里油泵房,一座航煤泵房,一座柴油泵房,一座计量站,二个泊位等各种设施经输油管线组成的一个完整的输油系统。

其中一期工程二台非保温罐,二台保温油罐;一扩工程四台保温罐;二期一阶段工程四台保温罐;二期二阶段工程六台保温罐;三期一阶段工程四台非保温罐;三期二阶段工程三台保温罐;兴源成品油一阶段六台保温罐共计174万立方。

功能介绍:本系统可实现原油卸船入罐储存,装船外运,罐与罐之间的循环,保温储存及二个泊位二条船之间的过驳等作业。

本系统1 #泊位最大卸油能力:12000m3/h最大装船能力:6000m3/h2 #泊位最大卸油能力:5100m3/h最大装船能力:5100m3/h1. 作业程序规定1.1 作业是指油船靠泊、油品装卸、倒罐、循环、油品混兑、计量、油污水接卸处理。

1.2 原油系统运行作业程序:生产部储运调度科根椐执行部门的船舶抵港通知单,编制《作业计划书》, 各岗位依据《作业计划书》及调度指令完成作业。

原油洗舱系统

该装设惰性气体系统的船舶是否已安装;

能否满足惰性气体系统的一般要求;

能否满足惰性气体系统的功能要求;

惰性气体系统的各组成部分能否正常有效地工 作;

各种仪表及打印装置是否处于正常状态;

各种声光报警装置是否正常;

在驾驶室内是否有止回装置前方惰性气体供气 总管内的压力显示;

在机器控制室或机器处所内鼓风机排气端的惰

(3)在每一货油舱与污油水舱,均应按《1974年国际海上人命安全 公约的1978年议定书》所修订与补充的《1974年国际海上人命安 全公约》第II-2章相应条文的规定及其进一步的修改,设置惰性气 体系统。

(4)关于货油舱的压载,应在每一压载航次开始之前,以原油清洗

足够的货油舱,以便根据油船营运的方式及预报的气候情况将压 载水只装入经原油洗舱的货油舱内。

COW manual

M73/78ANI/R13B.5

Especial ballast arrangement (Existing oil tanker>=40000DWT)

M73/78ANI/R13D

精选课件

13

COW的公约要求

M73/78ANI/R13.6的要求:

每艘载重量为20000吨及以上的新原油油船, 均应装有采用原油洗舱的货油舱清洗系统。主 管机关应负责保证,在这种油船首次从事原油 运输后的一年以内或在运输适用于作原油洗舱 的原油的第三个航次结束之前(以较晚者为 准),使该系统完全符合本附则第13B的要求。 除所装原油不适用于作原油洗舱外,这种油船 均应按该条的要求采用该洗舱系统。

原油系统操作规程

中化兴中石油转运(舟山)有限公司操作规程原油系统操作规程编号:WI/ C4-01版本:C4编制:工程设备部、生产部审核:陈珊珊日期:2009/10/10批准:陈坚日期:2009/11/02受控状态:受控目录第一章一库区原油系统操作概述1. 作业程序规定2. 原油储罐的操作3. 输油泵的操作4. 计量系统的操作5. 阀门的操作6. 输油臂的操作7. 登船塔的操作8. 激光靠泊系统的操作9. 泄压系统的操作10. 排污(底)油系统的操作11. 加热系统的操作12. 系统操作的安全事项和环境管理第二章二库区原油系统操作概述1. 原油储罐的操作2. 输油泵的操作3. 计量系统的操作4. 阀门的操作5. 泄压系统的操作6. 排污油系统的操作7. 系统操作的安全事项和环境管理第一章一库区原油系统操作概述本规程适用于岙山库区原油系统的运行操作。

岙山库区原油运行系统是由31台钢质外浮顶油罐,一座输油泵房,一座燃料油泵房,一座奥里油泵房,一座航煤泵房,一座柴油泵房,一座计量站,二个泊位等各种设施经输油管线组成的一个完整的输油系统。

其中一期工程二台非保温罐,二台保温油罐;一扩工程四台保温罐;二期一阶段工程四台保温罐;二期二阶段工程六台保温罐;三期一阶段工程四台非保温罐;三期二阶段工程三台保温罐;兴源成品油一阶段六台保温罐共计174万立方。

功能介绍:本系统可实现原油卸船入罐储存,装船外运,罐与罐之间的循环,保温储存及二个泊位二条船之间的过驳等作业。

本系统1 #泊位最大卸油能力:12000m3/h最大装船能力:6000m3/h2 #泊位最大卸油能力:5100m3/h最大装船能力:5100m3/h1. 作业程序规定1.1 作业是指油船靠泊、油品装卸、倒罐、循环、油品混兑、计量、油污水接卸处理。

1.2 原油系统运行作业程序:生产部储运调度科根椐执行部门的船舶抵港通知单,编制《作业计划书》, 各岗位依据《作业计划书》及调度指令完成作业。

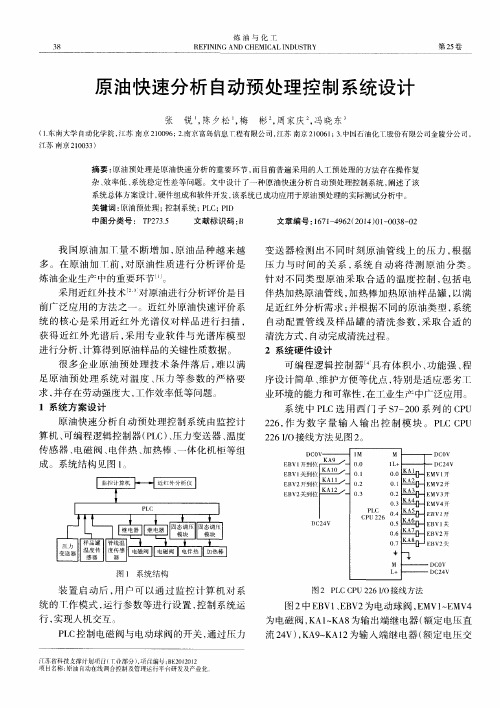

原油快速分析自动预处理控制系统设计

2 2 6 , 作 为 数 字 量 输 入 输 出控 制 模 块 。 P L C C P U

2 2 6 I / O接 线方 法 见图 2 。

1M M l L+

算机 、 可 编 程逻 辑 控制 器 ( P L C) 、 压力 变送 器 、 温 度

传感器 、 电磁 阀 、 电伴 热 、 加 热棒 、 一 体 化 机柜 等 组

成 。系统 结 构 见图 1 。

KA9 /

O

.

O

坠

/一 O l

/一 O 2

0 O

01

.

垒 / O3

.

O . 2 坠 0 3 坠

PLC2 6 0 . 4 坠

图 2中 E B V1 、 E B V 2 为 电动球 阀 , E MV1 ~ E MV 4 为 电磁 阀 , K A1 ~ K A 8 为输 出端 继 电器 ( 额 定 电压直

流2 4 V) , K A 9 ~ K A1 2 为 输入 端 继 电器 ( 额定 电压交

2 0 1 4 年第1 期

张锐 , 等. 原油快速分析 自动预处理控制系统设计

开始 Leabharlann 3 9 流2 2 0 V) , C P U 2 2 6 用 于控 制 电 动球 阀以 及 电磁 阀

的开 关 。

E M2 3 1 接 线方 法见 图 3 。

M L +

L

RA A+

A一

样 品池温 度

DC0V

.

杂、 效率低 、 系统稳定性差等问题。文 中设计了一种原油快速分析 自动预处理控制系统 , 阐述了该 系统总体方案设计 , 硬件组成和软件开发 , 该系统已成功应用于原油预处理的实际测试分析中。

原油处理系统认知

莱 州 湾

垦利

龙口

龙口 37° 37° 118° 119° 120° 121° 122°

渤海油田分布情况

油气井的类型

常规定向井 水平分支井

水平井

原油处理:对原油进行脱水、脱盐、脱除泥砂等机械杂质,使之成为合格商品原油 的工艺过程称原油处理。国内常称为原油脱水。

原油含水的危害: 增加石油运输、贮存的负荷。加大了原油的重量和体积,管线输运增加动能消耗, 油轮、罐车输运增加运输成本; 影响加工过程中的平稳操作。 如果原油中含水为1%,汽化后水的体积占总体积的 11%。在加工过程中,占用大了大部分管线、设备内的空间,影响设备的加工能力。 表现在: a.系统压力增加,泵出口压力升高; b.塔内气体上升速度增加,阻止液体正常沉降,出现冲塔事故(液泛)。 增加过程中能量消耗。原油汽化潜热350KJ/kg;水汽化潜热2600KJ/k,原油在加 工过程中将经历多次热交换、汽化、冷凝等过程,汽化热较大的水与原油一起将 消耗大量的燃料和冷却水;

From Slug Catcher

To Crude Oil Surge Vessel

换热器定义:将热流体的部分热量传递给冷流体的设备,又称热交换器。 蛇管式换热器 按 作 用 原 理 和 传 热 方 式 分 套管式换热器 直接接触式 管式换热器 缠绕管式换热器 中间载热体式换热器:又称流体连接间接式换热器, 是把两个间壁式换热器由在其中循环的热载体连接起 蓄热式 管壳式换热器 来的换热器,热载体在换热器高温流体和低温流体之 间循环,在高温流体处接受热量,通过换热器把热量 螺旋板式换热器 间壁式 板面式换热器 释放给低温流体。 板式换热器 中间载热体式 板翅式换热器 其它型换热器 板壳式换热器 固定管板式 浮头式 U型管式

处理多种采出液的原油脱水系统工艺设计

1 原油脱水 工艺技术

大 庆油 田经 过多 年 的持续 研究 形成 了采 用一 段

稳, 这就为二段电脱水系统的优化设计创造了条件。

2 原油脱水 工 艺设计

在设计 处 理多种 采 出液原 油脱 水工 艺 系统 过程

游 离水 脱 除 、二 段 电化学 脱水 的两 段脱 水工 艺 ,聚

6 0

( 目主持 栏 张秀丽 )

油. 田地 面工程 _ 【

(tp/ ww y t mg .o ) ht :/ w. d cc r q n

1 卷 9 【 2 1 . )( j J 0 20 】( 9 椠输 处 理)

量 。聚 中 十六联 合 站和 杏十 — I 合 站扩 建后 处 低含 水 油 ,混合 升 温后再 进 行 电脱 水 处理 ,采 用竖 联 理水 驱 、聚 驱和 三元 复合 驱 三种 采 出液 ,在 一段 脱 挂 和平 挂相 结合 的新 型 电脱水 器及 配套 的大 电流原 水 T 艺设 计 中 ,均 采用 了这一设 计 方法 。 油 电脱水 供 电 系统 ,这样 就减 少 了新 增工 艺设 备数 二段 电脱 水处 理 的是 低 含水 的乳 化 油 ,含水 率 量 ,如 图 2 所示 。 通 常为 1 % ~2 %,这 部 分少 量 的水 不 会 对后 续 水 0 0 在 化 学驱 采 出液 游 离水 脱 除 设 备选 用 过 程 中 , 处理 工艺 的负荷造 成 明显 影 响 ,使得 电脱 水 工艺 的 要结 合 开发 动态 预测 结果 和采 出液 含驱 油化 学 剂 的 优化 组合 成 为可 能 。在设 计 过程 中 ,根据 具体 情 况 浓 度 变 化 规 律 综 合 考 虑 ,不 能 仅 考 虑 最 大 处 理 液 进行 二段 优化 组合 ,如 中十 六联 的二 段 电脱水 T 艺 量 。 因为聚合 物 驱或 三元 复合 驱初 期 ,其产 液量 最 设 计 ,已建 的 电脱 水 器 的处 理能力 与 水驱 和 聚驱 的 大 ,但 不 含 或少 含 驱 油 用 的化 学 剂 ,处 理 难 度小 , 油量 相 当 ,采用 了水 驱 和聚 驱采 出液 合并 利用 已建 设 备 进行 电脱 水处 理 ,再 新 建三 元复 合驱 采 液 专 游离 水脱 除设 备 处理 能力 较大 。随着油 田开 发 的不 用 电脱 水 器 3台 ,处 理 三 元 复合 驱 采 出液 ,其 中 l 台作 为 整 个 二段 的备 用 ,见 图 1 ;而 杏 十 三一 I的 二 段 电脱 水 采 用 了二 段 合 的 处 理 工 艺 ,也 就 是 水 驱 、聚合 物驱 和 三元 复合 驱 三种 经过 游离 水脱 除 的

第六章 原油及水处理系统

4、脱出水的含油率

5、最佳用量

6、低温脱水性能

• • • •

• •

•

破乳剂脱水的优缺点 优点 1、在系统内较早注入可防止乳状液的形成; 2、可在较低温度下脱水,节约燃料,降低 原油蒸发体积损失以及因原油密度增大的经 济损失。 缺点 1、注入破乳剂剂量过多时,可生成新的、 稳定性更高的乳状液; 2、若破乳剂量较大时,仅靠其脱水费用过 高。

3、乳化剂

乳化剂:使乳状液稳定的物质 作用:吸附在油-水界面上,形成吸附层

( 1)使油水界面的界面张力下降,减少了剪切水相变为小水滴所需 的能量,也减小了使水滴聚结、合并的表面能; ( 2)若吸附层具有凝胶状弹性结构,在分散相液滴周围形成坚固、 有韧性的膜,阻止水滴碰撞中的聚结、合并、沉降 ( 3)若乳化剂为极性分子,排列在水滴界面上形成电荷,使水滴相 互排斥,阻止水滴合并沉降。

• 油水乳状液类型的判别方法

鉴别方法

染色法

说明

往乳状液中加入油溶性染料,轻轻搅动,若乳状液呈 现染料的颜色,则外相是油,乳状液是W/O型;若分散液 滴呈染料颜色,则分散相是油,为O/W型。 将两滴乳状液分别滴在玻璃板上,然后将形成该乳状 液的油和水,分别滴在两滴乳状液中,轻轻搅拌,易于和 油混合者为W/O型;易于和水混合者为O/W型。

剪切速率 27 81 27 81 81

6 7

40 40

27(加药) 81(加药)

四、石油生产中乳状液的生成和预防

1、原油乳状液的生成 原油中含水,并含有足够数量的天然乳化剂,一

般生成稳定的W/O型原有乳状液。

原油中所含的天然乳化剂:

胶质、沥青质、环烷酸、脂肪酸、氮和硫的有机

物、蜡晶、粘土、砂粒、铁锈、钻井修井液等。 另外,原油生产中使用的缓蚀剂、杀菌剂、润湿 剂和强化采油的化学药剂都是生成乳状液的乳化剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一次沉降罐

沉降时间按30h计,选用5000m³ 一级沉降罐3座(其中1座兼二次沉降罐)。 5000m³ 一级沉降罐设计参数如下: 尺寸 设计压力 设计温度 工作温度 喷油口高度 排水口高度 溢流出油口高度 Ф23640×14300 1960Pa、-490Pa 90℃ 80℃ 3.5m 1.0m 12.3m

原油沉降罐结构设计要点

胜利勘察设计研究院有限公司

原油沉降罐结构设计要点

1. 进油管组 a) 进油总管沿罐直径方向由进口内伸到罐的另一侧,呈T 型分支,支管尽量靠近罐壁,以增大沉降容积,支管总长 度约占所在圆周长度的1/4。

胜利勘察设计研究院有限公司

原油沉降罐结构设计要点

b) 喷油立管高度应在水层内,高度一般距罐底3.5m左右(由 工艺专业确定),太高影响水洗作用,太低易破坏底部稳定 的水层,油水会串入出水管线。 c) 喷油立管数量8~9根为宜,喷油管面积之和宜为进液总管 面积的1.5倍左右,喷油管直径应由支管中心向两端逐渐增 大,使油水混合物分布均匀。

胜利勘察设计研究院有限公司

二次沉降罐

选用5000m³ 二级沉降罐1座,用于一次沉降罐来液缓冲,沉降后原油含水<5%。

设5000m³ 二次沉降罐设计参数如下:

尺寸 设计压力 Ф23640×12518 1960Pa、-490Pa

设计温度

工作温度 出油高度

90℃

80℃ 6.5m

浮动出油口

进油高度

0.7-10.5m

水。由此可见,靠静水压强可使油水界面 在一定的范围内波动,从而实现油水界面

的自动调节。

原油沉降罐结构及工作原理

在破乳、温度等生产条件均良好的条件下,油水界面的高度对出油及 出水指标有关键的影响。在一定的沉降容积和一定的含水率情况下,油水 界面高时,水洗的时间长,水中油滴上浮相应也有充分的时间,出水原则 上完全可达到或优于指标值。但油水界面高时,油层减薄,水滴在油层中 的沉降时间缩短,出油含水率相对会升高;如果油水界面较低,脱出油的 含水率相对降低,但脱出水含油率有可能会增加。因此,油水界面位置是 必须严加控制的一个重要参数。 一般情况下,原油含水量较大时,水洗脱水效果明显,操作时应在罐 内保持较高的水层;原油含水量较小时,沉降脱水效果较为明显,则应适 当增加油层厚度。

原油沉降罐结构及工作原理

乳状液在活性水中上浮,由于 乳状液与水层的剪切和摩擦作用, 有利于W/O (油包水) 型乳状液 的破解,从而加速水滴的聚结和沉 降。 水洗的结果是,油相在沉降罐 内有很短的停留时间就可达到油中 含水少的效果,剩下的是水中分离 出油滴,一般需要较长的停留时间, 除非在罐内加装相应的填料。

原油沉降罐结构及工作原理

2)沉降过程 水洗后的原油通过油水界面进入沉降段。这时大部分水已被分出, 原油自油水界面沿罐截面向上流动的速度越来越小,原油及其携带的较 小的水滴在密度差的作用下,连续相油不断上浮,分散相粒径较小的水 滴不断从油中沉降下来;当原油上浮到沉降罐上部液面时,以溢流方式 维持恒液面运行,含水率很小的原油进入上部的集油槽并从出油管排出; 沉降罐底部分离出来的水,经集水管汇集通过调节水箱出水管排出。

分离出的天然气经过两级TP板气液分离,最后经出气筒内捕雾器再次气液分离后,从气出口排

出。为得到最大的气液界面面积,将液面控制在直径的 1/2。

伴生气分离器

气出口

联合站内设Ф1600×7500伴生气分 离器1台,用于站内伴生气分液。设计

安 全 阀

参数如下:

外形尺寸:φ1600 H=7500

气 进 口

设计/操作温度:90℃ /75~85℃

气 出 口

人孔

油气进口

人孔

人孔

安 全 阀

补 气 口

浮球口

清砂口

清砂口

清砂口

排 污 口

连 通 口

油出口

两相分离器工作原理

当三台分离器并联运行时,液相连通,底部连通阀打开; 气相控制压力相同,天然气出口管线上阀打开。 工作原理:油气混合物自油气进口进入,先经过挡流板,油气流向和流速突然改变,使油气得

设计/操作压力:1.0MPa /0.3~0.8MPa 设计/操作温度:90°/75~85℃

浮球口 人孔 油出口 排污口

伴生气分离器工作原理

分离器正常生产时,其天然气进口阀、天然气出口阀保持开启状态;排污阀 处于关闭状态。由天然气分离器出口管线上的气动调节阀调节天然气分离器压力 (稳定阀前压力0.4MPa)。 凝液处理方法:为防止分离器底部的凝液冻结,冬季需启运电伴热。当底部 集液液位达到1.0m左右时,打开排污阀,将凝液排放至底水罐;液位降至0.3m 左右时,关闭排污阀。

两相分离器

联合站内设Ф3000×17212油气两相分离器3台,停留时约23min。满足《油田油 气集输设计规范》SY/T0004-98中7.1.2条“两相分离器的液相停留时间,当处理发 泡原油时可采用5~20min”的要求。 设计参数如下: 外形尺寸:Ф3000×17212

设计/操作压力:1.0MPa /0.3-0.8MPa

由此推导出油层厚度计算公式:

Ho =(H - Hwz)ρw /( ρw-ρo ) 式中: H—溢油槽上沿距罐底高度。

原油沉降罐结构设计要点

最高Hwz的确定可根据原油密度或油水密度差事先假定,

再根据计算出的油层厚度范围最终确定。

一般原油密度<0.9g/cm3或油水密度差>0.1时,最高Hwz可 低于溢油槽200mm,否则可与溢油槽口齐平。

主工艺流程

加热 计量 压缩机

单井来油

计转站来油 加药 进站加热炉 两相分离器

一次沉降罐

二次沉降罐 含水<5%

加药

脱水泵

空冷器 三相分离器

T=80℃

空冷器 计量外输 外输泵 净化油罐 含水<0.5% 提升泵 负压稳定 (脱硫)

压缩机

压缩机

外输

脱水加热炉 T=90℃

四号联合站采用两级热化学大罐沉降脱水、负压稳定(脱硫)、

原油沉降罐结构设计要点

2. 集水管组

胜利勘察设计研究院有限公司

原油沉降罐结构设计要点

a) 集水汇管与进液支管对称布置,尽量靠近罐壁。

b) 集水汇管采用单根管线上均布多个集水喇叭口,集水均

匀,减少死水区,集水汇管直径宜略大于出水管直径,以 防管内结垢影响流通面积。 c) 各集水支管的面积之和应大于集水汇管;集水喇叭口底 面距罐底的距离一般为1.2m,一是易保证出水指标值,二 是防止底部沉积的泥沙被带出。

胜利勘察设计研究院有限公司

原油沉降罐结构设计要点

假定水箱调节范围为0~800mm,最高溢流出水口低于溢油槽200mm, 可算出油层厚度范围为: Ho 最小=(H - Hwz)ρw /( ρw-ρo ) =(12.3-12.1)x 1.141/(1.141-0.9505)=1.2m Ho 最大=(12.3-11.3)x 1.141 /(1.141-0.9505)=6.0m 由此可得: 最高油水界面距罐底12.3 - 1.2 = 11.1m 最低油水界面距罐底12.3 - 6.0 = 6.3m 实际油水界面 = 喷油口高度3.5m+水洗段厚度(一般约为3~4m)=6.5m 该油水界面在6.3~11.1m范围之内。因此,水箱可选0~800mm调节范围。

原油沉降罐结构及工作原理 1. 结构

原油沉降罐结构及工作原理

胜利勘察设计研究院有限公司

原油沉降罐结构及工作原理

2. 工作原理原油沉降罐的油水来自离主要包括底部水层的水洗和上部

油层中水滴的沉降两大过程,油水密度差是油水分离的主要 动力。 在沉降罐内,理论上主要为油、水两层,实际生产中常 产生上、中、下三层。上层为原油中水滴的沉降区;中层为

1.7m

脱水、循环泵

脱水泵 联合站内设3台双螺杆脱水 泵

2用1备。 形式:双螺杆泵 流量:250m3/h 排压:0.8MPa 防爆节能电机功率:132 kW

二次罐液位变频调节

脱水泵 二次沉降罐

循环泵 联合站内设1台双螺杆循环泵 用于站内循环、倒罐等工况使用 形式:双螺杆泵 流量:250m3/h 排压:0.8MPa 防爆节能电机功率:132 kW

胜利勘察设计研究院有限公司

原油沉降罐结构及工作原理

3)油水界面的自动调节 油水界面控制根据静水压强原 理设计,由右图可列出能量平衡 方程 Hwρw + Hoρo = Hwzρw 式中: Hw—水层厚度(油水界面高度) Ho—油层厚度; Hwz —调节水箱出水口高度; ρw—操作温度下水的密度; ρo—操作温度下原油的密度。

原油储罐静止沉降放底水生产工艺生产合格原油,合格原油通过新建 外输管道输送至雅克拉装车末站外销。

橇装单井计量装置

液相计量范围 30~300t/d

气相计量范围100~10000 m³ /d 容器设计/操作压力:2.5MPa/0.3-0.8MPa 管路设计/操作压力:2.5MPa/0.3-0.8MPa 设计/操作温度:120°C/70-80°C

以初步分离。原油在重力作用下流入分离器的集液部分。集液部分容积使原油流出分离器前在集液

部分有足够的停留时间,以便被原油携带的气泡上升至液面并进入汽相。在设备的分离段设有高效 波纹板聚结器,加速了油水的沉降分离,提高分离效果。 集液部分的含水原油由出油阀排出,出油阀采用气动调节阀,和液位变送器联锁控制。

胜利勘察设计研究院有限公司

原油沉降罐结构设计要点

4. 液位调节水箱调节范围确定

水箱调节范围一般分为0~400mm和0~800mm两种,可根据计

算出的油层厚度(既油水界面)范围选择所需的水箱调节范 围。

因:

Hw+Ho =H, 将

Hw = H - Ho

代入 :

Hwρw + Hoρo = Hwzρw

得出:(H – Ho)ρw + Hoρo = Hwzρw