第十一章 侧抽芯模具设计

注射模具的侧抽芯机构

侧抽芯机构的动作顺序

01

02

03

开模

模具开始分开,滑块在斜 锲作用下开始进行抽芯动 作。

抽芯

滑块继续沿着导滑槽滑动, 直至侧型芯完全抽出。

复位

斜锲推动滑块回到初始位 置,完成侧型芯的复位。

03 侧抽芯机构

主要用于将成型产品从模具中顺利脱出,减少产品与 模具的摩擦和损坏。

调整与更换

根据需要调整机构的参数或更换磨损部件, 保持机构性能稳定。

清洁与润滑

定期对机构进行清洁和润滑,以减少磨损和 摩擦,延长使用寿命。

记录与报告

对维护保养过程进行记录,及时报告异常情 况,以便及时处理。

侧抽芯机构的常见故障及排除方法

抽芯动作不顺畅

抽芯力不足

检查润滑系统是否正常工作,清理或更换 润滑剂。

检查气动系统是否正常工作,调整气动压 力或更换磨损部件。

抽芯位置不准确

抽芯机构卡死

检查传感器和控制系统是否正常工作,调 整传感器位置或校准控制系统。

检查机构是否有异物卡住,清理异物或更 换磨损部件。

感谢您的观看

THANKS

优化侧抽芯动作

通过调整侧抽芯动作的顺序和时间,优化侧抽芯过程,提高侧抽芯 效率。

引入智能化技术

通过引入传感器、控制器等智能化技术,实现侧抽芯机构的自动控 制和调整,提高侧抽芯精度和稳定性。

05 侧抽芯机构的制造与维护

侧抽芯机构的制造工艺流程

确定设计要求

根据模具的规格和性能要求, 确定侧抽芯机构的设计方案。

侧向分型抽芯机构

主要用于将模具的动模和定模分开,便于取出成型产 品。

特殊用途侧抽芯机构

用于满足特殊需求的侧抽芯机构,如多色注射、嵌件 安装等。

侧抽芯注塑模设计

侧抽芯注塑模设计Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】侧抽芯注塑模设计摘要塑料工业是当今设计上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

塑料模具设计是模具制造中的关键工作,通过合理设计制造出来的模具不仅能顺利地成型高质量的塑件,还能简化模具的加工过程和实施塑件的高效率生产。

说明书里介绍了模具的结构组成、设计要点、模具成型生产所用的设备、模具材料和热处理要求等。

该说明书主要分为三个部分,分别介绍了塑料的性能,塑料制品的结构设计及工艺性,以及对注塑模具结构与注塑机、塑料制件在模具中的位置与浇注系统的设计、成型部件设计、结构零部件的设计、推出机构设计、侧向分型与抽芯机构设计和温度调节系统等做了介绍。

通过本设计,可以对注塑模具有一个初步的认识,了解注塑模具结构及工作原理。

关键词:塑料模具、斜导柱、分型面、滑块前言塑料模具设计是模具制造中的关键工作,通过合理设计制造出来的模具不仅能顺利地成型高质量的塑件,还能简化模具的加工过程和实施塑件的高效率生产,从而达到降低生产成本和提高附加价值的目的。

近几年来塑料成型工艺迅速发展,塑料模具种类不断增加,结构也愈趋复杂,制造精度要求愈来愈高。

其中注塑成型模具应用最为广泛,而且模具的结构最为复杂。

本次模具设计采用的是一模两腔的模具结构,通过侧向分型与抽芯机构完成了塑件的成型。

说明书中介绍了模具的结构组成、结构特点、工作原理、设计要点、模具成型生产所用的设备、模具材料和热处理要求等。

该说明书主要分为三个部分,第一章主要介绍了塑料的性能,第二章介绍了塑料制品的结构设计及工艺性,第三章对注塑模具结构与注塑机、塑料制件在模具中的位置与浇注系统的设计、成型部件设计、结构零部件的设计、推出机构设计、侧向分型与抽芯机构设计和温度调节系统等做了介绍。

侧向分型抽芯机构设计

(3)机动抽芯机构(广泛使用)

3、斜导柱抽芯机构:结构简单、制造 方便、安全可靠、应用广泛等特点。

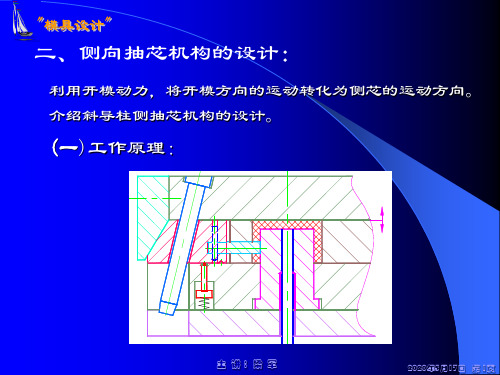

工作原理如图44所示:

(1)斜导柱的设计

1)斜导柱的结构如图45所示:

图45 斜导柱

2)斜导柱倾斜角α的确定

斜导柱倾斜角α与斜导柱所受的弯曲离 抽拔力开模力等有关的重要参数。α应 小于250,一般在120∽250内选取。

(4)应注意侧型芯与推杆是否会发生干涉。

5、斜滑块侧向抽芯机构 (1)特点:结构简单、制造方便、安全可

靠等。

(2)工作原理如图48所示:

图48 斜滑块侧向抽芯机构 1、斜滑块 2、推杆 3、型芯固定板 4、6型芯 5、锥模套、

7、限位钉

(3)斜滑块内侧向抽芯机构如图49所示:

图49 斜滑块内侧向抽芯机构 1、斜滑块 2、中心楔块 3、动模板 4、推杆

塑料模具设计与制造

1、定义:侧向抽芯机构:当塑件上具有 与开模方向不同的内外侧孔或侧凹等结构 阻碍塑件直接脱模时,必须将成型侧孔或侧 凹的零件做成活动结构的零件。在推动塑 件脱离模具之前需先将侧型芯抽出,然后 再推出塑件,完成侧型芯抽出和复位动作 的机构。

2. 侧向抽芯机构的方法

(1)手动分型抽芯机构:侧抽芯和侧向分 型的动作由人工来实现,模具结构简单,制 模容易,但生产效率低,不能自动化生产, 工人劳动强度大,故在抽拔力较大的场合下 不能采用。

6.斜滑块设计的几点注意事项 (1)一般将型芯设在动模。 (2)斜滑块通常设在动模部分。

塑料模具设计与制造

4、设计中的一些其它问题

(1)斜导柱倾斜角必须与滑块上斜孔的斜角一致,滑块斜孔直径一般比斜 导柱直径大0.5-0.8毫米斜销伸入滑块深度要合适。

侧抽机构设计

4.锁紧楔:

保证滑块工作时的准确位置,并承受滑块传递来的 注射负荷。

5.其它:

滑块的定位、运动导滑机构等。

主 讲 :梁 军

2011年12月 2011年12月9日 第 4页

(二) 侧抽机构中有关的技术参数: 1.抽拔距s:

2.斜导柱:

把模具开模方向的运动转变成抽拔方向的运动,同时 在模具的开、闭过程中与滑块配合,将开模动力传递 给滑块,完成侧芯的抽拔与复位。

!!注意:它只完成侧芯的抽拔和复位动作,而不 应承受注射时物料作用于侧芯的负荷。

主 讲 :梁 军

2011年12月 2011年12月9日 第 3页

3.滑块: .滑块:

为了完成塑件脱模,侧芯应抽拔出的距离。

s=t+(2~ s=t+(2~3)

2.斜导柱倾角α:

斜导柱和模具中轴线的夹角。

α=(15 ~ 25)o

3.最小开模距Hmin: .最小开模距H

开模时为保证侧抽成功,模具应打开的最小 距离。

Hmin=s .ctgα

主 讲 :梁 军

2011年12月 2011年12月9日 第 5页

(3) 材质和配合:

主 讲 :梁 军

2011年12月 2011年12月9日 第 9页

2. 滑块:

是执行侧芯抽拔的零件,设计时要解决以下问题: (1) 滑块与侧芯的连接:

主 讲 :梁 军

2011年12月 2011年12月9日 第 10页 10页

(2) 滑块的导滑:

主 讲 :梁 军

2011年12月 2011年12月9日 第 11页 11页

注意: A、B处配合,H7/g6; 每块压板需两销子两螺钉; C处应留有间隙; 抽拔结束时,滑块在模内应有足够的保留长度。

模具设计双分型面侧抽芯单分型面.doc

模具设计洗发水瓶盖目录1 塑件工艺分析 (1)1.1塑件设计要求 (1)1.2塑件的材料特征 (1)1.3塑件材料的确定 (2)1.4塑料的收缩率及密度确定 (2)1.5模具种类与模具设计的关系 (3)2 塑件的尺寸精度与结构 (4)3 注射机及模架的选用 (5)3.1注射机的选用 (5)3.2模架的选用 (5)3.3模架周界尺寸选择 (6)4 模具型腔、型芯的有关计算 (7)4.1型腔工作尺寸计算 (7)4.2型芯的工作尺寸计算 (8)4.3模具中孔中心距计算 (9)5 注塑机参数校核 (11)5.1最大注射量校核 (11)5.2锁模力校核 (11)5.3模具与注塑机安装部分相关尺寸校核 (11)5.4模具闭合高度校核 (12)6 模具结构设计 (13)6.1制品成型位置及分型面的选择 (13)6.2模具型腔数的确定、排列和流道布局 (13)6.3主流道、主流道衬套及定位环的设计 (14)6.4分流道的形状及尺寸 (16)6.5浇口的形状及其位置选择 (17)6.6导向机构的设计 (19)6.7推出机构的设计 (19)6.8拉料杆的形式选择 (20)6.9模具排气槽设计 (21)7 模具冷却系统计算 (22)7.1冷却回路所需的总面积计算 (22)7.2冷却回路的总长度的计算 (23)7.3冷却水体积流量的计算 (24)8 注射模零件及总装技术要求 (25)8.1零件的技术要求 (25)8.2总装技术要求 (25)9 模具外形及工作原理 (27)1 塑件工艺分析1.1 塑件设计要求该产品用于各种洗发液瓶上,对瓶体起到锁合的作用,其零件外形图如图1.1产品精度及表面粗糙度要求为一般精度,但在加工制造过程中要求各部分有一定配合精度关系。

产品为大批量生产,故设计的模具要有较高的注塑效率,浇注系统要能自动脱模,可采用点浇口自动脱模结构。

由于该塑件要求批量大,所以模具采用一模二腔、组合型腔结构、浇口形式采用点浇口,以利于充满型腔。

侧抽芯壳体注塑模毕业设计

1) ABS 化学和物理特性 丙烯烃-丁二烯-苯乙烯(ABS)树脂成微黄色,外观是不透明粒状或粉状热塑性树脂,无毒、 无味,其制品可着成五颜六色。是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。每种单体 都具有不同特性: 丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击 特性;苯乙烯具有易加工、高光洁度及高强度。从形态上看,ABS 是非结晶性材料。 三中 单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁

3 我国塑料模的发展趋势

CAD/CAM/CAE 技术在塑料模的设计制造上应用已越来越普遍,特别是 CAD/CAM 技 术 的应用较为普遍,取得了很大成绩。使用计算机进行产品零件造型分析、模具主要结构 及零件的设计、数控机床加工的编程已成为精密、大型塑料模具设计生产的主要手段。应用 电子信息工程技术进一步提高了塑料模的设计制造水平。这不仅缩短了生产前的准备时间, 而且还为扩大模具出口创造了良好的条件,也相应缩短了模具的设计和制造周期。此外,气 体辅助注射成型技术的使用更趋成熟,热流道技术的应用更加广泛,精密、复杂、大型模具 的制造水平有了很大提高,模具寿命及效率不断提高,同时还采用了先进的模具加工技术和 设备。目前我国经济仍处于高速发展阶段,国际上经济全球化发展趋势日趋明显,这为我国 模具工业高速发展提供了良好的条件和机遇。一方面,国内模具市场将继续高速发展,另一 方面,模具制造也逐渐向我国转移以及跨国集团到我国进行模具采购趋向也十分明显。因此, 放眼未来,国际、国内的模具市场总体发展趋势前景看好,预计中国模具将在良好的市场环 境下得到高速发展,我国不但会成为模具大国,而且一定逐步向模具制造强国的行列迈进。 “十一五”期间,中国模具工业水平不仅在量和质的方面有很大提高,而且行业结构、产品 水平、开发创新能力、企业的体制与机制以及技术进步的方面也会取得较大发展。

模具设计双分型面侧抽芯单分型面

模具设计双分型面侧抽芯单分型面一、前言模具设计在工业生产中扮演着重要的角色。

随着现代工业的不断发展,模具设计越来越受到重视。

为了提高模具的精度和效率,模具设计应该不断地更新和完善。

其中,双分型面侧抽芯单分型面的设计方式被越来越多的模具设计师所采用。

本文将介绍这种设计方式的优点、应用范围以及注意事项。

二、双分型面双分型面是指模具内部具有2个分型面,即可分裂成2部分,从而使成型品脱模的结构简单。

在模具设计过程中,双分型面的使用有以下几个优点:1. 可以实现长件模具的设计。

长件模具通常较大,分为几部分,方便加工和调整。

双分型面可以将模具分为上、下两部分,方便加工和组装,减少加工难度,提高加工效率。

2. 模具的脱模性能有所提高。

双分型面使成型品的脱模更加容易,成品的损坏和变形的情况得到了很好的控制。

3. 模具的刚性更好。

双分型面的使用使模具面积小,刚性得到了大幅提高。

三、侧抽芯侧抽芯是指模具设计中,在模具的主分型面的侧面添加可活动芯(侧芯),通过侧芯的活动来完成复杂工件的成型。

侧抽芯广泛应用于制造电子产品外壳、塑料配件等领域。

与其他设计方式相比,侧抽芯主要有以下几个优点:1. 减少模具的材料消耗。

侧抽芯可以使得模具更加紧凑,摆脱了传统的基板设计方式,有效地节约了模具材料的消耗。

2. 减少模具的生产周期。

侧抽芯的设计可以使得模具加工生产周期减少,提高生产效率。

3. 提高模具的成型精度。

侧抽芯的设计可以使得模具的直线度、平面度、垂直度等精度指标得到提高,从而更好地保证成品的精度。

四、单分型面与双分型面模具相对应的是单分型面模具。

单分型面模具指只有1个分型面的模具,其设计相对来说更加简单。

但单分型面还是有其独特的优点:1. 制造成本较低。

单分型面的设计比双分型面更加简单,制造成本也就相对较低。

对于简单部件生产,单分型面的使用可大大降低制造成本。

2. 生产周期较短。

单分型面相对来说更加容易加工和组装,可以大大减少生产周期。

毕业设计(论文)-通管零件注塑模设计-侧抽芯(全套图纸)

毕业设计(论文)-通管零件注塑模设计-侧抽芯(全套图纸)通管零件注塑模设计摘要介绍了一种管类零件采用斜销侧抽芯的注射模,一模两件,侧抽芯结构较复杂,对同类制品有一定的参考价值。

关键词:管类零件;侧浇口浇注系统;斜销侧抽芯全套图纸,加153893706ABSTRACTAn injection mould for a tube part with angle pin side core pulling. Two parts in a mold. The structure of the side core pulling is complex. It can provide some reference values for the similar parts.Key words: Tube parts; Edge gate runner system; Angle pin side core pulling目录1 引言 (1)2 制件工艺分析 (2)3成型方式分析及成型工艺参数的确定 (3)3.1方案分析比较及选择 (3)3.1.1采用压制成形 (3)3.1.2采用注射成形 (3)3.2 成型工艺参数的确定 (4)4 成型注射机的选择 (5)4.1 注塑体积与锁模力的计算 (5)4.1.1注射量 (5)4.1.2 锁模力 (5)4.2注射机选择 (6)5 模具结构的设计 (7)5.1 分型面及型腔的确定 (7)5.2 浇注系统设计 (7)5.3温度调节系统的设计 (8)5.3.1温度调节系统的作用及分类 (8)5.3.2模具温度调节的基本原则 (9)5.4成形零部件结构设计 (9)5.5导向和定位机构设计 (10)5.6 推出机构设计 (10)5.7 侧抽芯机构设计 (11)5.7.1抽芯机构分类: (11)5.7.2抽芯距和抽拔力的计算: (12)5.7.3 斜销的设计 (13)5.7.4滑块的设计 (14)5.7.5 滑块的导槽 (14)5.7.6滑块的定位装置 (15)5.7.7锁紧块 (15)5.8 模板的选择 (16)6 成型零件的尺寸计算和参数校核 (17)6.1 成形零件的工作尺寸计算 (17)6.2 刚度和强度的校核 (19)7 注塑工艺参数及模具安装尺寸的校核 (20)7.1 注塑工艺参数的校核 (20)7.1.1最大注塑量的校核 (20)7.1.2注射压力的校核 (20)7.1.3锁模力的校核 (20)7.1.4开模行程的校核 (21)7.3 模具安装尺寸的校核 (21)7.3.1喷嘴尺寸 (21)7.3.2 定位圈尺寸校核 (22)7.3.3模具外形尺寸校核 (22)7.3.4模具厚度校核 (22)8材料的选择和加工 (23)8.1 成型零件及模板材料的选择 (23)8.2 紧固零件的选择 (23)9 试模 (25)9.1模具安装 (25)9.2试模 (25)9.3试模结论 (26)参考文献 (27)结论 (28)致谢 (29)1 引言模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

注射模具侧向抽芯机构设计

4.10 注射模具侧向抽芯机构设计

塑件侧向抽芯机构的形式

4.10 注射模具侧向抽芯机构设计

侧抽芯的结构与形式

4.10 注射模具侧向抽芯机构设计

斜导柱机构的侧抽芯机构的组成

4.10 注射模具侧向抽芯机构设计

4.8.3

4.10 注射模具侧向抽芯机构设计

侧型芯常常装在滑块上,这种滑块机构的运动常常有 以下这几种形式: (1)模具打开或关闭的同时,滑块也同步完成侧型芯的抽

(8~15)

1)当抽拔方向与开 模方向垂直时, 斜导柱的有效长 度

S

L4 sin

4.10 注射模具侧向抽芯机构设计

2 斜导柱的设计 (1)斜导柱长度及开模行程计算

4.10 注射模具侧向抽芯机构设计

2)当抽拔方向偏向动模角度为时

斜导柱的有效长度

L4

S

sin

cos

最小开模行程

H S(cot cos sin )

抽拔阻 力

N Q cos2 斜导柱与滑 cos( 2)

块之间的摩 擦阻力

N

Q

cos 1 2 f tan f 2

4.10 注射模具侧向抽芯机构设计

(3)斜导柱横截面尺寸确定

Q

N cos( ) 1 2 f tan( ) f 2

4.10 注射模具侧向抽芯机构设计

(5)斜导柱与滑块斜孔的配合

4.10 注射模具侧向抽芯机构设计

(2)斜导柱在动模,

4.10 注射模具侧向抽芯机构设计

(2)斜导柱在动模,滑块在定模(续)

4.10 注射模具侧向抽芯机构设计

(3)斜导柱和滑块同在定模

4.10 注射模具侧向抽芯机构设计

(4)斜导柱和滑块同在动模

注射模具侧向分型抽芯机构的设计

8.1 侧向分型与抽芯机构

• (2) 斜销的倾角 α • 倾角 α 的作用是决定斜销抽芯机构工作效果的一个重要参数, 它不

仅决定开模行程和斜销长度, 而且对斜销的受力状况有重要的影响。 • 倾角 α 对斜销几何尺寸的影响如图 8 -8 所示。 抽拔方向垂直于

开模方向时, 抽芯距 S、所需的开模行程 H 与斜销的倾角 α 的关 系为 • H = Scot α (8 -2) • 斜销有效工作长度 L 与倾角 α 的关系为

• (3) 斜销的直径 • 由图 8 -10 可知, 抽芯时, 斜销受弯矩 M 的作用, M 最大值

为 • M = FL • 由材料力学可知, 斜销的弯曲应力为

上一页 下一页 返回

8.1 侧向分型与抽芯机构

• (4) 斜销的长度 • 确定了斜销倾角 α、 有效工作长度 L 和直径d 之后, 可按图 8 -

上一页 下一页 返回

8.1 侧向分型与抽芯机构

• 倾角 α 对斜销受力情况的影响: 抽芯时滑块在斜销作用下沿导滑槽 运动, 忽略摩擦阻力时, 滑块将受到三个力的作用, 抽芯阻力 F c 、 开模阻力 F k (导滑槽施于滑块的力) 以及斜销作用于滑块的 正压力 F′, 如图 8 -9 (a) 所示。 由此可得抽芯时斜销所受 的弯曲力 F与 F′大小相等、 方向相反。

或气压抽芯是通过一套专用的控制系统来控制活塞的运动实现的, 其抽芯动作可不受开模时间和推出时间的影响。 • 与气压传动抽芯机构相比较, 液压传动平稳, 且可得到较大的抽拔 力和较长的抽芯距离, 但由于模具结构和体积的限制, 油缸的尺寸 往往不能太大。

上一页 下一页 返回

8.1 侧向分型与抽芯机构

• 图 8 -4 所示为利用气动抽芯机构使侧向型芯做前后移动。 结构中 没有锁紧装置, 这在侧孔为通孔或者活动型芯仅承受很小的侧向压 力时是允许的, 因为气缸压力尚能使侧向的活动型芯锁紧不动, 否 则应考虑设置活动型芯的锁紧装置。