转炉冶炼出钢挡渣

转炉出钢挡渣改进实践

转炉出钢挡渣改进实践

朱伟中;顾克井;田勇;曹建平;贾庆贤;彭其春;李光强

【期刊名称】《钢铁研究》

【年(卷),期】2003(31)3

【摘要】介绍了酒钢转炉改进出钢挡渣的实践 ,比较了挡渣塞和挡渣球的效果。

挡渣塞的挡渣成功率为 98.0 6% ;比用挡渣球高 3 4.42 % ;下渣量可控制在 40mm 以内 ,比用挡渣球减少 3 0mm ;平均回磷量控制在 0 .0 0 6%以内 ;硅的收得率提高2 %~ 3 %。

改进挡渣方式后提高了出钢口和钢包的寿命 ,改善了LF炉精炼效果。

【总页数】4页(P9-11)

【关键词】转炉;出钢;挡渣;挡渣塞;挡渣球

【作者】朱伟中;顾克井;田勇;曹建平;贾庆贤;彭其春;李光强

【作者单位】酒泉钢铁公司;武汉科技大学

【正文语种】中文

【中图分类】TF713.7

【相关文献】

1.转炉挡渣出钢的改进研究 [J], 王宝华;孔超

2.转炉使用挡渣锥挡渣出钢的试验研究 [J], 马战军;胡佐宇;朱真仁

3.180 t转炉滑板挡渣出钢技术应用实践 [J], 左欢

4.转炉出钢滑板挡渣+挡渣标技术的实践与应用 [J], 张艳龙;丛铁地;彭飞;魏建华;

姜学锋

5.转炉出钢口长寿化与挡渣出钢 [J], 王建;甘国建;刘新;熊开伟

因版权原因,仅展示原文概要,查看原文内容请购买。

180 t转炉滑板挡渣出钢技术应用实践

15t转炉滑板挡渣岀钢技术应用实践DOI:10.3969/j.issn.l006-110X.2021.02.011180t转炉滑板挡渣出钢技术应用实践左欢(天津工业职业学院,天津300400)[摘要]随着钢铁行业对钢材品质要求的不断提高,转炉传统的挡渣岀钢方法已经不适应高纯净度钢种的冶炼要求。

本文介绍了某钢厂130t转炉滑板挡渣岀钢技术的应用,包括岀钢口自动红外下渣检测装置,以及液压驱动岀钢口滑板挡渣机构。

该技术可使转炉挡渣成功率可以达到99%,不仅有效地保证了钢水的纯度,而且实现了成本的降低和效益的提高,为优质钢的研发提供了保障。

[关键词]挡渣法;滑板挡渣;出钢口;下渣监测Application and practice of180t converter slidingplate slag-blocking tapping techniqueZUO Huan(Tianjin Polytechnic College,TIANJIN300440)Abstract With the increasinj demanJs of iroo anJ steel industry for quality of steel prolucts,the coovertcr tralitiorai slan-blochinj tanpinj methol is noi suitalic foo the smeltinj reguiremeci of high purity steel-aUe.This articte introCuces anpOcatioc of180i cocverteo slidinj plate slan-blochinj tanpinj technique in some sted eeteryrise,ijcludinj antomatie infraree slg detectioo device of sted tanpinj hole,anJ hycdnUe drive sOg retaininj mechanism of sted octlet hole sline pUUdThis techjolooy can mane the ssccess rate of cooverter slau-blochinJ reach99%,it jo S ooty effectivety evsures the purity of moltee steet,but alss realizes coss reeuctioc anJ^^0ijerease,anJ provines u yuarantee for the researd anJ deveUpmeet of high quality steet-Key words sUg131(1161^methoC,slidinj plate,steet tanpinj hote,thc sUg mocitorinj0引言在转炉炼钢工艺中,转炉冶炼终点钢渣具有较高的氧化性,并且含有大量的磷、硫等有害元素。

转炉干法除尘工艺

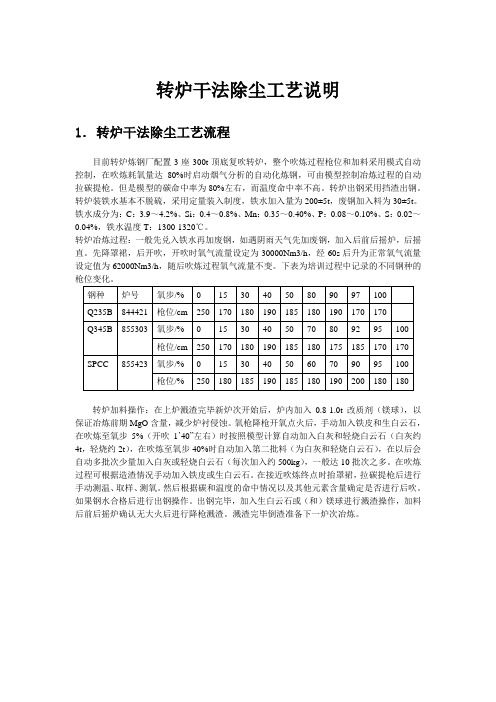

转炉干法除尘工艺说明1.转炉干法除尘工艺流程目前转炉炼钢厂配置3座300t顶底复吹转炉,整个吹炼过程枪位和加料采用模式自动控制,在吹炼耗氧量达80%时启动烟气分析的自动化炼钢,可由模型控制冶炼过程的自动拉碳提枪。

但是模型的碳命中率为80%左右,而温度命中率不高。

转炉出钢采用挡渣出钢。

转炉装铁水基本不脱硫,采用定量装入制度,铁水加入量为200±5t,废钢加入料为30±5t。

铁水成分为:C:3.9~4.2%、Si:0.4~0.8%、Mn:0.35~0.40%、P:0.08~0.10%、S:0.02~0.04%,铁水温度T:1300-1320℃。

转炉冶炼过程:一般先兑入铁水再加废钢,如遇阴雨天气先加废钢,加入后前后摇炉,后摇直。

先降罩裙,后开吹,开吹时氧气流量设定为30000Nm3/h,经60s后升为正常氧气流量设定值为62000Nm3/h,随后吹炼过程氧气流量不变。

下表为培训过程中记录的不同钢种的转炉加料操作:在上炉溅渣完毕新炉次开始后,炉内加入0.8-1.0t改质剂(镁球),以保证冶炼前期MgO含量,减少炉衬侵蚀。

氧枪降枪开氧点火后,手动加入铁皮和生白云石,在吹炼至氧步5%(开吹1’40”左右)时按照模型计算自动加入白灰和轻烧白云石(白灰约4t,轻烧约2t),在吹炼至氧步40%时自动加入第二批料(为白灰和轻烧白云石),在以后会自动多批次少量加入白灰或轻烧白云石(每次加入约500kg),一般达10批次之多。

在吹炼过程可根据造渣情况手动加入铁皮或生白云石。

在接近吹炼终点时抬罩裙,拉碳提枪后进行手动测温、取样、测氧。

然后根据碳和温度的命中情况以及其他元素含量确定是否进行后吹。

如果钢水合格后进行出钢操作。

出钢完毕,加入生白云石或(和)镁球进行溅渣操作,加料后前后摇炉确认无大火后进行降枪溅渣。

溅渣完毕倒渣准备下一炉次冶炼。

2.工艺流程图转炉未净化的高温转炉烟气汽化冷却烟道未净化的高温转炉烟气水冷烟道未净化的高温转炉烟气蒸发冷却器(EC)冷却后、粗净化的转炉烟气粗输灰粗灰烟道冷却后、粗净化的转炉烟气静电除尘器(EP)冷却后、净化的转炉煤气细灰细输灰ID风机冷却后、净化的转炉煤气切换站不合格的转炉煤气放散烟囱合格的净化的转炉煤气煤气冷却器(GC)合格的净化的转炉煤气煤气柜(8万m3)图1:工艺流程图图2:工艺流程图由此可见,转炉干法除尘系统包括的设备主要有:蒸发冷却器(EC系统)、烟气管道、静电除尘器(EP系统)、ID风机、切换站(SOS)、煤气冷却器(GC)和放散烟囱等组成。

滑动出钢口挡渣技术在莱钢120t转炉的应用分析

一

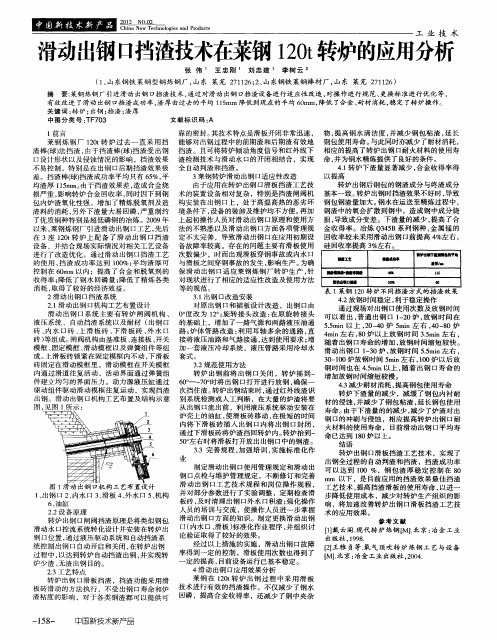

18 : 莱铜 炼钢 厂 引进 滑动 出钢 1挡 渣技 术 , 过对 滑动 出钢 口挡渣设 备进 行 适应 性 改造 , 3 ' 通 对操 作进 行 规 范 、 更换 标 准进行 优化 等 , 有效 改进 了滑动 出铜 口挡 渣成 功率 , 渣厚 由过 去 的平 均 15 1mm 降低 到现 在 的平 均 6 m 降低 了合金 、 0 m, 耐材 消耗 , 稳定 了转 炉操 作 。 关键 词 : 炉 ; 转 出钢 ; 渣 ; 厚 挡 渣

:

Chn w T c n lge n r d cs i aNe e h oo isa d P o u t

工 业 技 术

滑动出钢口 挡渣技术在莱钢 10转炉的应用分析 t 2

张 伟 ’ 王忠刚 ’ 刘忠建 ’ 李树云 0

(、 1 山东钢铁 莱钢型钢炼钢厂 , 山东 莱芜 2 12 ; 、 7 1 6 2 山东钢铁 莱钢棒材厂 , 山东 莱芜 2 12 ) 7 16

中图分 类号 : 7 3 TF 0 1前言 文 献标 识码 : A

靠 的密 封 。 其技 术特 点是 滑板 开 闭非 常迅 速 , 物 , 高钢 水 清 洁 度 , 减 少钢 包 粘 渣 , 长 提 并 延 与 莱 钢 炼 钢 厂 10 转 炉 过 去 一 直 采 用 挡 能 够对 出钢 过程 中的前 期渣 和 后期 渣 有效 地 钢包 使用 寿命 。 此 同时亦 减少 了耐 材 消耗 , 2t 渣棒 ( 法 挡 渣 , 于挡 渣 棒( 挡 渣 受 出钢 挡渣。且可将转炉倾动角度信号和红外线下 相应 的提 高 了转 炉 出钢 口耐 火材 料 的使 用寿 球) 由 球) 并 口设计 形状 以及 侵蚀 情 况 的影 响 ,挡 渣 效果 渣 检测 技术 与 滑动 水 口的开 闭相 结合 ,实 现 命 , 为钢 水精 炼提 供 了 良好 的 条件 。 41 炉下 渣 量显 著减 少 , 金收 得率 得 .转 合 不 易 控制 ,特 别是 在 出钢 口后期 挡渣 效 果极 全 自动 判渣 和挡 渣 。 差 。挡 渣棒 ( 1 球 挡渣 成功 率平 均 只有 6% , 5 平 3莱钢 转炉 滑动 出钢 口适 应性 改造 以提 高 均 渣 厚 l5 m。 m 由于挡 渣效 果 差 , 成合 金烧 1 造 由于应 用在 转 炉 出钢 口滑 板挡 渣 工艺 技 转炉 出钢 后钢 包 的钢 渣成 分 与终 渣成 分 转 导致 损 严 重 , 响转 炉 合金 回收率 , 影 同时 因下 到钢 术 的装 置设 备 相对 复 杂 ,特别 是挡 渣 闸 阀机 基本 一致 。 炉 出钢时 挡渣 效果 不好 时 , 包 内炉渣 氧化 性 强 ,增 加 了精炼 脱 氧剂 及造 构 安装 在 出钢 口上 ,处 于 高温 高 热 的恶劣 环 钢包 钢渣 量加 大 。 钢水 在运 送 至精炼 过 程 中 , 设 再 渣料 的 消耗 , 另外 下 渣量 大易 回磷 , 重 制约 境 条件 下 , 备 的装 卸及 维护 均不 方便 。 加 钢渣 中 的氧 会扩 散到 钢 中 ,造 成 钢 中成 分烧 严 了优 质钢 种特 别 是超低 磷 钢 的冶炼 。20 09年 上起初操作人员对滑动出钢口原理和使用方 损 , 导致 成分 变差 。下 渣 量 的减少 , 高 了合 提 35 金 以来 , 钢炼 钢 厂引 进滑 动 出钢 口工 艺 , 后 法 的不 熟悉 以及 滑 动 出钢 口方 面 各项 管理 规 金 收得 率 。冶 炼 Q 4 B系列 钢 种 , 属锰 的 莱 先 在 3座 10 转 炉 上 配备 了 滑 动 出 钢 口挡 渣 定 不太 完 善 ,导致 滑 动 出钢 口在应 用 初期 设 回收率较 未采 用 滑动 出钢 口前 提 高 4 右 , 2t %左 %左 设 备 ,并 结合 现 场实 际 情况 对相 关 工艺 设备 备 故 障率较 高 。存 在 的问 题 主要 有滑 板使 用 硅 回收率 提 高 3 右 。 ● 出 t 脯 自 均 憎 ■ — 忤 进行 了改造 优化 。通 过 滑动 出钢 口挡渣 工 艺 次数偏 少 ,时 而 出现 滑板 穿 钢事 故或 内水 口 ■■工艺 越 毫碡● 的使 用 , 渣 成 功 率达 到 10 平 均 渣 厚 可 与滑 板之 间穿 钢 事故 的发 生 , 响生 产 。 挡 0 %; 影 为确 ■Ic t h 控制 在 6 m 以 内 ;提 高 了合 金 和脱 氧 剂 的 保滑 动 出钢 口适 应 莱 钢 炼 钢 厂转 炉 生 产 , 0m 针 W l Ull l l W qal m l 矾 l l 5 收得 率 ; 降低 了钢水 回磷量 ; 降低 了精 炼各 类 对现 状进 行 了相 应 的适应 性 改造 及使 用 方法 I魂m鼻口 - H ∞ 消耗 , 取得 了较 好 的经 济效 益 。 等 的规范 。 表1 莱钢 10转炉 不 同挡渣 方式 的挡 渣 效果 2 2滑动 出钢 口挡 渣 系统 31出 钢 口改 造 安 装 . 42 .放钢 时 间稳定 , 于稳定 操 作 利 21 .滑动 出钢 口机构 工艺 布 置设计 对原 出钢 口和裙 板 设计 改 造 ,出钢 口由 通过 现场 对 出钢 口使 用次 数及 放 钢时 间 滑动 出钢 口系统 主要 有 转 炉 闸 阀 机 构 、 0度 改 为 1。旋转 接 头 改 造 : 原 旋 转 接 头 。 2; 在 可 以看 出 , 通 出钢 口 1 2 炉 , 普 —0 放钢 时间 在 液 压 系统 、自动挡 渣 系统 以及耐 材 ( 出钢 口 的基 础上 ,增 加 了一 路气 源 和 两路 液压 油 通 5 m n以 上 ,0 4 . i 5 2 — 0炉 5 i 右 ,0 8 m n左 4 — 0炉 砖、 内水 口砖 、 滑 板 砖 、 滑 板 砖 、 水 口 路 ; 体 管 路 改造 : 上 下 外 炉 利用 耳 轴 多 余 的通 路 , 直 4 i左 右 ,O炉 以 上 放钢 时 间 3 mn 右 , a rn 8 . i左 5 砖 ) 组成 。 阀机构 由基 准板 、 接板 、 等 闸 连 开关 接将 液 压油 路和 气路 接 通 , 达到 使 用要 求 ; 增 随着 出钢 口寿命 的增 加 , 钢 时 间缩短 较 快 。 放 模框、 固定模 框 、 动模 框 以及 弹 簧组 件 等组 加 一套液 压 冷 却系 统 ,液压 管路 采 用冷 却 水 滑 滑动 出钢 口 13 — 0炉 , 钢 时 间 5 mn左 右 , 放 . i 5 成 。 滑 板砖 锁紧 在 固定模 框 内不 动 , 滑板 套 式 。 上 下 3— 0 0 1 0炉放 钢 时间 5 i 左 右 ,0 mn 1o炉 以后 放 砖 固定在 滑动 模 框里 。滑 动 模框 在 开关 模框 32 .规范 使用 方法 钢 时 间也 在 45 i . n以上 , a r 随着 出钢 口寿命 的 内通 过滑 道 往复 活 动 ,活动 界面 通 过 弹簧组 转 炉 出钢 前将 出钢 口关 闭 ,转 炉 摇 到 一 增加 放钢 时 间缩短 较慢 。 件 建 立均 匀 的界 面压 力 。动 力源 液压 缸 通过 6 。 一O时 将 出钢 口打 开进 行放 钢 , O一 7 。 确保 一 4 减 少耐 材消 耗 , 高 钢包使 用 寿命 . 3 提 驱动 组件 驱 动滑 动模 框 往 复运 动 ,实现 挡 渣 次挡住 渣 。 炉 出钢结 束时 , 转 通过 红外 线渣 识 转炉 下渣 量 的减 少 ,减缓 了钢包 内衬 耐 出钢 。滑 动 出钢 口机 构 工艺 布 置及 结构 示 意 别 系 统检 测或 人 工判 断 ,在大 量 的炉 渣将 要 材 的侵蚀 , 减少 了钢包 粘渣 , 长 钢包 使用 并 延 图 从 出钢 口流 出前 ,利用 液 压系 统 驱动 安装 在 寿命 。 由于下 渣量 的 的减少 , 少 了炉渣 对 出 减 炉壳 上 的油缸 , 滑板 砖移 动 , 极短 的 时 间 使 在 钢 口的冲刷 与侵 蚀 ,相应 提 高转 炉 出钢 口耐 内将 下 滑 板砖 插 入 出钢 口内将 出钢 口封 闭 , 火 材料 的使 用 寿命 ,目前 滑 动 出钢 口平 均 寿 通 过 下滑 板砖将 炉 渣挡 回转 炉 内 。 转炉 抬 到一 命 已达 到 10炉 以上 。 8 5。 右 时将滑 板打 开放 出出钢 口中的钢 渣 。 0左 结语 3 . 善规程, 3完 加强 培 训 , 施 标 准化 作 实 转 炉 出钢 口滑 板挡 渣 工艺 技术 ,实现 了 业 出钢全过 程 的 自动 判渣 和挡 渣 ,挡 渣成 功 率 制定 滑动 出钢 口使用 管理 规 定 和滑 动 出 可 以达 到 10 % ,钢包 渣 厚 稳 定 控 制 在 8 0 0 钢 口点检 与维 护 管理 规 定 , 断修订 和 完善 m 以下 ,是 目前 应 用 的挡渣 效 果 最佳 挡 渣 不 m 滑 动 出钢 口工 艺 技术 规 程 和 岗位 操 作 规 程 , 工 艺技 术 , 高挡 渣 滑板 的使 用 寿命 , 提 以进 一 并对 部分 参数 进 行 了实验 调 整 ,定期 检查 滑 1 出钢 口 2 内水 口 3 滑板 4 外 水 口 5 机 构 、 、 、 、 、 步 降低 使用 成本 ,减 少 对转 炉 生产 组 织 的影 板砖 , 时清理 出钢 口外 水 口积渣 ; 化操 作 响 ,将加 速 改善 转炉 出钢 口滑 板挡 渣 工艺 技 及 强 6油 缸 、 人员 的培 训与 交 流 ,使操 作人 员 进一 步 掌握 术 的应用 效果 。 2 设 备原 理 . 2 转炉 出钢 口闸阀 挡渣 原理 是将类 似 钢包 滑 动 出钢 口方 面 的知识 。制定 更换 滑 动 出钢 参考 文献 内水 口 、 滑板 ) 准 化作 业 程序 , 组织 讨 标 并 滑动 水 口控 流系 统转 化设计 并 安装 在转 炉 出 口( [ 戴 云 阁 . 代 转 炉炼 钢 l . 京 : 金 工 业 1 ] 现 M】 北 ) 台 钢 口位置 , 过液 压驱 动 系统 和 自动 挡渣 系 论 验证 取得 了较 好 的效果 。 通 出版 社 . 9 8 19. 经过 以上措 施 的实 施 ,滑 动 出钢 口故 障 统控 制 出钢 口 自动 开启 和关 闭 , 在转 炉 出钢 [ 雅 贞等 . 气 顶 吹 转 炉 炼钢 工 艺 与设 备 2王 2 】 氧 过程中, 以达到 转炉 自动 挡渣 出钢 , 实 现转 率得 到一 定 的控 制 ,滑板 使 用次 数也 得 到 了 『 . 并 M1北京 : 冶金 工业 出版社 ,0 4 20 . 定 的提 高 , 目前 设备 运行 已基 本稳 定 。 炉 少渣 、 渣 出钢 目的 。 无 4滑动 出钢 口应 用效 果分 析 23 艺 特 点 _工 莱 钢 在 10 转 炉 出钢 过 程 中 采 用 滑 板 2t 转 炉 出钢 口滑板 挡 渣 ,挡渣 功 能采 用 滑 板砖 滑 动的 方法 执行 ,不受 出钢 口寿命 和 炉 技 术进 行有 效 的挡 渣 操作 ,不 仅 减少 了钢 水 渣 粘度 的影 响 ,对 于 各类 钢 渣都 可 以提 供 可 回磷 ,提 高合金 收 得率 ,还 减 少 了钢 中夹 杂

转炉用均质挡渣球问题

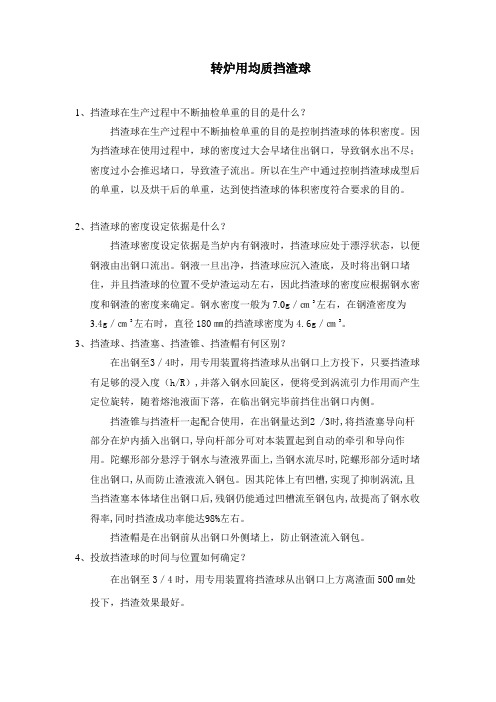

转炉用均质挡渣球1、挡渣球在生产过程中不断抽检单重的目的是什么?挡渣球在生产过程中不断抽检单重的目的是控制挡渣球的体积密度。

因为挡渣球在使用过程中,球的密度过大会早堵住出钢口,导致钢水出不尽;密度过小会推迟堵口,导致渣子流出。

所以在生产中通过控制挡渣球成型后的单重,以及烘干后的单重,达到使挡渣球的体积密度符合要求的目的。

2、挡渣球的密度设定依据是什么?挡渣球密度设定依据是当炉内有钢液时,挡渣球应处于漂浮状态,以便钢液由出钢口流出。

钢液一旦出净,挡渣球应沉入渣底,及时将出钢口堵住,并且挡渣球的位置不受炉渣运动左右,因此挡渣球的密度应根据钢水密度和钢渣的密度来确定。

钢水密度一般为7.0g/㎝3左右,在钢渣密度为3.4g/㎝3左右时,直径180㎜的挡渣球密度为4.6g/㎝3。

3、挡渣球、挡渣塞、挡渣锥、挡渣帽有何区别?在出钢至3/4时,用专用装置将挡渣球从出钢口上方投下,只要挡渣球有足够的浸入度(h/R),并落入钢水回旋区,便将受到涡流引力作用而产生定位旋转,随着熔池液面下落,在临出钢完毕前挡住出钢口内侧。

挡渣锥与挡渣杆一起配合使用,在出钢量达到2 /3时,将挡渣塞导向杆部分在炉内插入出钢口,导向杆部分可对本装置起到自动的牵引和导向作用。

陀螺形部分悬浮于钢水与渣液界面上,当钢水流尽时,陀螺形部分适时堵住出钢口,从而防止渣液流入钢包。

因其陀体上有凹槽,实现了抑制涡流,且当挡渣塞本体堵住出钢口后,残钢仍能通过凹槽流至钢包内,故提高了钢水收得率,同时挡渣成功率能达98%左右。

挡渣帽是在出钢前从出钢口外侧堵上,防止钢渣流入钢包。

4、投放挡渣球的时间与位置如何确定?在出钢至3/4时,用专用装置将挡渣球从出钢口上方离渣面500㎜处投下,挡渣效果最好。

5、挡渣球的使用效果如何评定?挡渣球的使用效果可以通过观察出钢口钢水的形态来评定,挡渣效果好时,出钢口钢水应呈环形散落流下。

此外还可通过下渣颜色来判断。

6、挡渣球上沟槽的作用何在?如何计算?挡渣球上沟槽的作用是挡渣球在挡渣过程中便于钢水流出。

宝钢炼钢厂转炉挡渣工艺技术的发展

开发与应用宝钢炼钢厂转炉挡渣工艺技术的发展孙兴洪,蒋小弟(宝山钢铁股份有限公司炼钢厂,上海 200941) 摘要:采用转炉出钢挡渣工艺技术控制转炉出钢下渣量,必须关注和解决转炉出钢全过程的下渣控制。

评价转炉出钢挡渣效果的关键指标是挡渣成功率和钢包中的渣厚。

宝钢炼钢厂转炉出钢挡渣工艺技术的发展,目标是实现转炉出钢全过程的自动判渣和挡渣,提高挡渣成功率,减少出钢下渣量。

关键词:转炉;出钢;钢包;渣厚;挡渣中图分类号:TF724.5 文献标志码:B 文章编号:1008-0716(2010)02-0058-05D evelopm en t of the S lag 2stopp i n g Technology dur i n g C onver ter Tapp i n g i n Ba osteel S teelm a k i n g P lan tSUN X in gh on g and J I AN G X iaod i(Steel m a k i ng P lan t,Baosha n I r on &Steel C o.,L td.,Shan gha i 200941,C h i na ) Abstrac t:W hen using a slag 2stopp ing technology t o r educe the a mount of slag int o the ladle,operators m ust pay attenti on t o the r oughing slag contr ol in the whole pr ocess of converter tapping .The r e a r e t w o key indicators:the achieve m ent r a tio of slag st opping and the slag thickness in the ladle .They can be used to evalua te the effect of slag 2stopping .The developm ent of the slag 2st opping technol ogy f or converter tapping in B aosteel Steel m aking Plant ai m s at the realizati on of the aut om atic slag adjust m ent and slag 2st opp ing in the whole p r ocess of converter tapping t o i mpr ove the achieve m ent r atio of slag 2stopp ing and t o reduce the a mount of slag in the ladle .Key wor ds:converter ;tapp ing;ladle;slag thickness;slag 2stopping孙兴洪 首席工程师 6年生 6年毕业于重庆大学现从事炼钢工艺研究 电话 66352 x @0 前言钢包渣的主要来源是转炉出钢时的下渣、合金化过程中产生的渣,以及工艺需要进行的钢包渣改质、精炼二次造渣等。

济钢210T转炉滑板挡渣

文档收集于互联网,已重新整理排版.word版本可编辑.欢迎下载支持.东北大学继续教育学院毕业设计(论文)开题报告设计(论文)题目:济钢210T转炉滑板挡渣改造项目姓名:许维康学号:072N专业:冶金工程学习中心:济南博文教育学习中心住址:济南市历城区鲍山街道电话:Email:开题日期:2017 年7 月 6 日指导教师:李阳第一章研究的主要内容近年来,随着我国钢材消费结构的变化,对高品质、高附加值钢的需求量越来越大,同时在当前严峻的钢铁行业形势下,建设高效率、低成本的洁净钢平台越来越成为钢厂的工作重点。

减少转炉出钢下渣量是提高钢水洁净度、提高转炉钢产品的质量和命中率、降低炼钢生产成本最有效的途径。

在转炉出钢时进行有效的挡渣操作,不仅能够改善钢水质量,提高合金收得率,还可为精炼操作提供良好的条件。

目前国内转炉出钢挡渣主要还是采用挡渣球、挡渣塞等挡渣方法,这些方法在提高挡渣效果方面均有一定的效果,但仍不能满足部分品种钢稳定生产的需要。

转炉冶炼过程中的脱碳、升温以及脱磷、脱硫等反应都与炉渣密切相关,转炉炉渣具有高氧化性的特点,并含有大量的硫、磷等有害元素。

如果转炉出钢过程大量下渣,不仅会增加钢水的脱氧及合金化难度,增加脱氧剂及合金消耗,还会引起钢包回磷及增加氧化夹杂物含量,增加钢包等的耐材消耗和后道精炼工序成本,严重时造成钢水成分出格,增加了炼钢生产成本。

因此,转炉出钢下渣量必须控制得越低越好。

济钢炼钢厂210区域现有210t顶底复吹转炉两座,平均单炉产钢量217t,年产量约260万吨,产品定位为高端产品、高端客户和重点工程,产品以高强、海工、船板、容器、油罐、桥梁、管线等高级别产品为主,高专比在80%以上。

目前采用传统的挡渣棒挡渣方式,挡渣效果不稳定,吨钢下渣量约5.0kg/t钢,挡渣成功率96.5%,转炉下渣问题严重影响了钢水质量和产品提升。

为提升产品质量控制水平,增强高级别产品的生产保障能力,为了解决转炉出钢下渣量大的难题,济钢对210 t 转炉挡渣系统进行了技术改造,引进了先进的滑板挡渣和红外下渣检测技术,不仅提高了挡渣成功率,而且有效地减少了出钢下渣量,提高了钢水质量和高等级品种钢的生产能力,同时还提高了合金收得率,进一步降低了生产成本,取得了良好的经济效益。

转炉出钢口用挡渣棒的生产与研制

钢液 成分 与 实际偏 离 , 影 响钢水 质 量.

挡渣 棒 是 用 在转 炉 钢 口的功 能 性 耐 火材 料 , 在转 炉 出钢后 期 , 钢水 液 面降低 , 钢 渣 比较 容易被 出

传统的挡渣工艺是采用挡渣球投放挡渣 出钢。 挡 渣 球 通 常 是 随着 出钢 过 程 中钢 水 漩 涡 到 达 出钢

1 前 言

转炉钢渣多为高氧化性渣 , 含C a O、 F e O、 S i O 、 Mn O、 P : 0 等 多 种 氧 化性 物 质 , 成 分 复杂 , 特 别是 钢

渣 夹杂 的硫 、 磷元 素 对钢 的质 量影 响极 大 。 八钢 炉 外

精 炼设 施及 高性 能优 质 钢种 要求 严格 控 制转 炉 出钢

2 0 1 3 年第 2 期

ቤተ መጻሕፍቲ ባይዱ

新疆钢铁

总l 2 6 期

转炉 出钢 口用挡 渣棒 的生产 与研制

马青花

( 新疆八钢佳域 贸总公司 ) 摘 要: 转炉 钢 口用挡渣棒 主要采 用矿渣 微粉磁选后铁粒 、 钢渣磁选后粒钢 、 高 温优质耐火材料 等原料 。

采用机压制液压成 型研制 适合八钢转 炉炼 钢出钢 口使用 的挡渣棒 , 挡渣效果好 。降低 了炼 钢过程合金及脱 氧剂 的烧损 , 减少了后续 钢水精炼 的负荷 。实现 了钢渣和铁渣 的循环利用 。 关键 词: 挡渣棒 ; 体积 密度 ; 强度 ; 资源循环利 用

后 的粒钢 、 矿 渣 微粉 磁选 后 铁 粒 、 铁矿石 、 高性 能 优

质 耐火 材 料 、 复 合 结 合 剂 等原 料 , 经 3 1 5 t 液 压 机 压 制成型 、 烘烤干燥 、 组装后在八钢 1 2 0 t 转 炉 上 使 用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

出钢挡渣 随着用户对钢材质量要求的日益提高,需要不断提高钢水质量。减少转炉出钢时的下渣量是改善钢水质量的一个重要方面。在转炉出钢过程中进行有效的挡渣操作,不仅可以减少钢水回磷,提高合金收得率,还能减少钢中夹杂物,提高钢水清洁度,并可减少钢包粘渣,延长钢包使用寿命。与此同时亦可减少耐材消耗,相应提高转炉出钢口耐火材料的使用寿命,还可为钢水精炼提供良好的条件。

转炉吹炼结束向盛钢桶(钢包)内放出钢水而把氧化渣留在炉内的操作。出钢时使氧化性渣和钢水分离是炉外精炼的要求。钢包内的二次精炼适于在还原条件下进行。采用挡渣出钢,避免出钢带渣对提高炉外精炼效果是重要保证。出钢时,随着钢水面的下降,当钢水深度低于某一临界值时,在出钢口上方会形成漏斗状的汇流旋涡,部分渣子在钢水出完以前就由出钢口流出,这是渣、钢分离不清的根本原因。另外摇炉过快,有部分渣子由炉口涌出;但这可通过细心操作而避免。挡渣出钢技术主要是针对汇流旋涡下渣而开发的。有挡渣球、挡渣塞、高压气挡渣、挡渣阀门、下渣信号检测等各种方法。

挡渣球 挡渣球由耐火材料包裹在铁芯外面制成,其密度大于炉渣而小于钢水,因而能浮在渣钢界面处。出钢时,当钢水已倾出3/4~4/5时,用特定工具伸入炉内将挡渣球放置于出钢口上方。钢水临近出完时,旋涡将其推向出钢口,将出钢口堵住而阻挡渣子流出。(图1)为了提高挡渣球的抗急冷急热性能,提高挡渣效率,又研制了石灰质挡渣球。先在铁芯外包一层耐火纤维,用于起缓冲作用;球的外壳以白云石、石灰等作原料,用合成树脂或沥青等作黏接剂制造。挡渣球法成功的关键:一是球的密度恰当,即4.3~4.4g/cm3;二是出钢口维护好,保持圆形;三是放置球的位置对准出钢口。但由于挡渣球的体形,极易随钢流飘浮而离开出钢口,从而失去挡渣作用。 挡渣出钢

挡渣塞 将挡渣物制成上为倒锥体下为棒状的塞(图2a)。由于其形状接近于漏斗形,可配合出钢时的钢水流,故比挡渣球效率高。有的在挡渣塞上部锥体增加小圆槽而下部改为六角锥形(图2b),以增加抑制旋涡的能力。出钢时用专用机械将挡渣塞吊置在出钢口上方,缓缓加到钢水面上。挡渣塞能堵住出钢口而阻挡炉渣流出。 挡渣出钢

高压气挡渣 是奥钢联开发的技术。如图3所示,当有出渣信号时即将一铸铁喷嘴插入出钢口,向出钢口喷射高压(1~1.6MPa)氮或氩,喷嘴与出钢口耐火材料间的缝隙可将空气抽引进入,喷射的气流和吸入的空气共同将渣堵住。

挡渣出钢

挡渣塞图2挡渣塞及其挡渣过程“一挡渣位置;6一改进的挡渣塞图3高压气挡渣示意图1一转炉;2一出钢口;3高压气体(Ar或N2)4炉渣信号检测器;5一气动挡渣器

挡渣阀门 在转炉出钢口外安装耐火材料制造的滑动阀板,其结构和钢包底部的滑动水口相类似。(图4)当有下渣信号时,将阀门插上阻止渣子流下。但出钢口环境条件比钢包恶劣,阀板滑动性能不易保证。电弧炉炉底出钢时应用开闭式阀门,结构如图5,当钢水放出后用旋转臂关闭阀门阻止下渣。

挡渣出钢 挡渣出钢 下渣信号检测由于汇流旋涡的作用,在钢水没有出完时,部分渣子已在钢流内流出。因此靠肉眼观察不能准确判断开始下渣时间。应用电磁式渣信号检测器能早判断渣子流出信号,及时启动各种挡渣设施。检测器原理如图6。将线圈埋在出钢口外,在出钢口形成电磁场,由于金属和渣的透磁性不同,影响线圈内感应电流。信号放大后可判断是否有渣出现。

挡渣出钢 转炉出钢挡渣方法 1 前 言 随着用户对钢材质量要求的日益提高,需要不断的提高钢水质量。减少转炉出钢时的下渣量是提高钢水质量的一个重要方面。转炉出钢时进行有效的挡渣,可以减少钢水回磷,提高合金收得率;减少钢中夹杂物,提高钢水清洁度;可以减少钢包粘渣,提高钢包包龄;同时可减少耐材消耗;也可为钢水精炼提供良好的条件。为提高转炉挡渣效果,国外在挡渣技术方面作了深入研究,自1970年日本发明挡渣球出钢挡渣方法以来,各国为完善挡渣技术,发明了几十种挡渣方法。本文对国内外转炉出钢挡渣的一些主要方法作一介绍。

2 转炉出钢挡渣的方法 2.1 挡渣球法 1970年新日铁发明了挡渣球,利用其比重介于钢、渣之间,在出钢将完时堵住出钢口以阻断渣流入钢包内。但由于挡渣球通常是以随波逐流的方式到达出钢口,而由于钢渣粘性大,挡渣球有时不能顺利到达出钢口,或者不能有效地在钢水将流尽时堵住出钢口;另外又由于圆形挡渣球完全落到出钢口上,出钢口过早封堵的几率显著增加,降低了钢水收得率,故挡渣球法的可靠性难以令人满意。但由于挡渣球法操作简单,故目前国内多数钢厂仍都采用挡渣球挡渣。 2.2 挡渣塞法 1987年Michael D.Labate总结了西德挡渣棒在美国使用的经验,发明了具有挡渣和抑制涡流双重功能的挡渣塞[1],见图1。该装置呈陀螺形,粗端有3个凹槽、6个棱角,能够破坏钢水涡流,减少涡流卷渣。其比重与挡渣球相近,在4.5~4.7 g/cm3之间,能浮于钢渣界面,伴随着出钢过程,逐渐堵住出钢口,实现抑制涡流和挡渣的作用。 图1 能抑制涡流的挡渣塞 挡渣塞为一带杆的可以导向的圆锥体耐材,该法挡渣成功率可达95%左右。 西德曼内斯曼胡金根厂在220 t转炉上用挡渣塞挡渣。武钢1996年开发设计了类似的陀螺形挡渣塞[2],见图2。其上部为组合式空心结构,下部为带导向杆的陀螺形,与挡渣球类装置相比,具有可灵活调节比重、且能自动而准确地到达预定位置、成本低、成功率高的特点。

图2 陀螺形挡渣塞 1.导向杆 2.挡渣塞本体 3.耐火材料 4.杆芯 5.芯片座板 6.芯片 7.芯片盖 8.耐火材料

国内外不少钢厂在挡渣器件的结构、形状及其投放方式等方面都进行了不少探索和改进,都取得了一定效果。例如:用倒四面体、立方体的挡渣体、陶瓷挡渣块以及四周开槽的标枪式浮动芯棒等器件取代挡渣球挡渣,挡渣效果都好于挡渣球。用投放车并不断改进来取代人工投放挡渣体,减轻了操作者的劳动强度,提高投放准确率,从而提高了挡渣效果。 2.3 挡渣料法 此法也称硬吹或干渣吹炼法。它是在吹炼结束时喷射一种固态混合物,提高渣稠度,使渣局部或全部凝固,以改变渣的流动性来挡渣;或在出钢口上部渣面投入粒状耐火材料,形成块状堵塞物,防止渣流出。如:加古川制铁所在1978年试验过喷吹石灰法挡渣[3],新日铁曾用过固化炉渣法来挡渣。 2.4 避渣罩法 1988年美国阿.勒德隆钢铁公司发明避渣罩挡渣法[4]见图3。避渣罩砌筑在出钢口处,出钢时,钢水经耐材制成的避渣罩侧孔流入出钢口出钢,由于避渣罩顶部呈封闭形式,阻碍了出钢口上方涡流形成的条件,能有效地防止涡流卷渣

图3 避渣罩挡渣法 2.5 滑板法 卢森堡、西德、日本在转炉上用大型钢包滑动水口挡渣,和一些示渣法相结合,可以有效控制下渣量,并能准确控制出钢时间。其原理是将类似盛钢桶滑动水口耐火材料系统移植安装到转炉出钢口部位,通过操作系统以机械或液压控制的方式开启或关闭出钢口,以达到挡渣的目的。这种装置挡渣效果较好,但其成本较高。同时由于出钢口所在的特定位置,使得安装与拆卸均不方便,且易受吹炼期间喷溅的影响。 德国G.Bocher等人的文章介绍了Salzgitter钢厂210 t转炉使用一种在出钢口末端用液压闸门的挡渣装置[5],见图4。该装置由3部分组成:驱动连接件、带保护箱的闸门、液压驱动系统。转炉装料时闸门为开启位置,转炉到出钢位置时闸门关上,出钢前闸门重新开启,闸门开关仅0.3 s,操作安全可靠。与挡渣球相比,钢包下渣量减少了70%,挡渣效果显著。但该装置设备复杂、成本较高。

图4 闸板挡渣装置示意图 2.6 气动挡渣法 奥地利、瑞典等国家研究成功了气动挡渣法,见图5。日本神户钢铁公司80年代末也使用了气动挡渣法,效果显著。

图5 气动挡渣法示意图 该法主要设备包括封闭出钢口用的挡渣塞和用来喷吹气体、起动气缸以及对主体设备进行冷却保护等所用的供气设备。挡渣时,挡渣塞头对出钢口进行机械封闭,塞头端部喷射高压气体来防止炉渣流出。即使塞头与出钢口之间有缝隙,高速气流也能实现挡渣的效果。这种挡渣法还采用了炉渣流出检测装置,由发送和接送信号的元件以及信号处理器件构成,通过二次线圈产生电压的变化,即可测出钢水通过出钢口的流量变化,能准确控制挡渣的时间。此法在迅速性、可靠性和费用等方面都有明显优点。 比利时Forges de Clabecq的LD—LBE厂在85 t转炉也采用气动挡渣塞和炉渣自动检测系统实现挡渣出钢,可手动或自动控制[6]。挡渣和气缸驱动挡渣塞头所用气体为高压压缩空气,设备冷却用低压压缩空气。加古川制铁所从奥钢联引进的气动挡渣塞,挡渣时喷吹气体为氮气,气缸驱动和设备冷却用压缩空气。另外还有不少钢厂采用了气动挡渣法,如:土耳其埃雷利(Erdemir)公司[7]、德国蒂森钢厂等。 宝钢第二炼钢厂转炉也采用了气动挡渣法[8],配有炉渣检测装置,实现了自动挡渣出钢。 2.7 电磁挡渣法 日本钢管公司发明了电磁挡渣法[9],在转炉出钢口外围安装电磁泵,出钢时启动电动泵,通过产生的磁场使钢流直径变细,使在出钢口上方钢液面上发生的吸入涡流的高度减低,可以有效的防止炉渣通过出钢口流出。该公司在250 t转炉上安装了能产生约1 500 G磁场的电磁泵,挡渣效果显著,出钢时间约20 min,钢水温度几乎不降低。

2.8 出钢口吹气干扰涡流法 日本钢管公司经多年研究发现,从出钢口流出的钢流中混入熔渣的原因,主要是出钢口上方引起的钢流吸入漩涡,这种吸入漩涡愈高,愈容易将熔渣带走,因此如降低通过出钢口流出钢水的相对流速,即可减低所产生的吸入漩涡的高度,因而能防止熔渣的流出。根据这些研究成果,日本钢管公司提出了这种方法,即在出钢口周围安装隋性气体吹管,当出钢时,通过惰性气体吹管往炉内喷吹惰性气流,可有效地阻止炉渣流出。韩国光阳厂也研制了类似的方法,即出钢时向出钢口上方的钢液面吹氩,吹散钢液面上的炉渣,同时形成一个“刚性”凹坑,抑制熔池涡流在出钢口上方形成,凹坑形状对阻止炉渣随钢水流入出钢口起重要作用。采