开卷落料设备及模具

钢板开卷系统卷径算法的研究

1引言

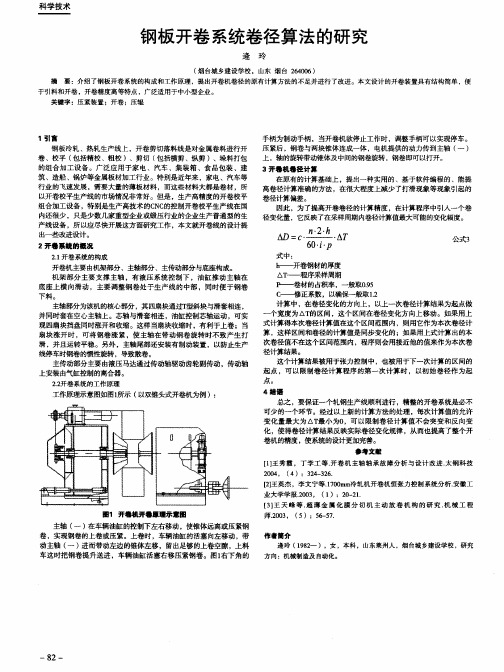

钢板冷轧 、热轧生产线上 ,开卷剪切落料线是对金属卷料进行开 卷 、校平 ( 包括精校 、粗校 )、剪切 ( 包括横剪 、纵剪 )、垛料打包 的组合加 工设备 。广泛应用 于家 电 、汽车 、集 装箱 、食品包装 、建 筑 、造船 、锅炉等金属板 材加工行业 。特别是近年来 ,家 电、汽车等 行 业的飞速发展 ,需要 大量 的薄板材料 ,而这些材料大都是卷材 ,所 以开卷校平生产线的市 场情况非 常好 。但是 ,生产高精度 的开卷校平 组合加工设备 ,特别是生产高技术的C N C 的控制开卷校平生产线在 国 内还很少 ,只是少数几家重型企业或锻压行业 的企业生产普通型 的生 产线设备 ,所以应尽快开展这方面研究 工作 , 本文就 开卷线 的设计提 出一些改进设计。 2开卷系统的概况

作 者简 介 逢玲 ( 1 9 8 2 一 )。女 ,本科 ,山东莱 州人 ,烟 台城 乡建 设学 校 ,研 究

方 向 :机械制 造及 自动化 。

动 主轴 ( 一) 进而带动左边 的锥体左移 ,留出足够的上卷空隙 ,上料 车这时把钢卷提升送进 ,车辆油缸活塞 右移压紧钢卷 。图1 右 下角的

线停车时钢卷的惯性旋 转 , 导致散卷。 主传动部分主要 由液压马达通过传动轴驱动齿轮副传动 ,传动轴 上安装 由气缸控制 的离合器 。

2 . 2 开 卷系 统 的工作 原理

式中 : } 广 — 丹 卷钢材的厚度 △T 一 —- 程序采样周期 P _ —_ 卷材的占积率 , 一般取O . 9 5 c - —一 值 } 正系数 ,以确保一般取 1 - 2 计算 中,在卷径变化的方 向上 ,以上一次卷径计算结果为起点做 个宽度 为△T 的区间 ,这个 区间在卷 径变化方 向上移动 。如果用上 式计算得本次卷径 计算值在这个 区间范 围内,则用它作为本次卷径计 算 ,这样区间和卷径的计算值是 同步变化 的;如果用上式计算出的本 次卷径值不在这个区间范围内 , 程序则会用接近他 的值来作为本次卷 径计算结果 。 这个计算结果被用 于张力控制 中,也被用于下一次计算 的区间 的 起点 ,可 以限制 卷径计 算程序 的第 一次计算 时 ,以初 始卷径 作为起 点。

简述落料开卷自动线的工作流程

简述落料开卷自动线的工作流程英文回答:Metal Coil Slitting and Cut-to-Length Line Workflow.A metal coil slitting and cut-to-length line is a type of automated production line used to process metal coils into strips and cut them to specific lengths. The typical workflow of an automatic coil slitting and cut-to-length line consists of the following steps:1. Coil Loading: The first step is to load the metal coil onto the uncoiler. The uncoiler holds the coil in place and feeds it into the line.2. Slitting: The coil is then passed through a slitter, which cuts the coil into strips. The slitter is equipped with multiple blades that can be adjusted to create strips of varying widths.3. Leveling: After slitting, the strips are passed through a leveler, which flattens and smooths the strips.4. Cut-to-Length: The leveled strips are then cut to the desired length using a shear. The shear is equipped with a measuring device that ensures accurate cutting.5. Stacking or Coiling: The cut strips are then stacked or coiled onto a reel. The stacking or coiling process is automated, ensuring efficient and consistent results.中文回答:落料开卷自动线工作流程。

大型压机落料线浅析

2 落 料 线 国 内 外 现 状

开 式 或 假 闭 式 ( 式 的 变 形 产 品 )压 机 台 面 较 小 。 开 , 压 机 吨 位 一 般 在 2 0 吨 以 下 , 台 面 尺 寸 一 般 在 0

在 国 际 市 场 上 , 料 线 主 要 由 以 德 国舒 勒 、 班 落 西 牙法 格 等为代 表 的欧 盟公 司所 垄断 。国 内高端 市场

也 有 上 述 两 个 公 司 的 产 品 ,但 以西 班 牙 法 格 公 司 的

产 品居 多 。 1 近 0年 来 , 内 落 料 线 技 术 发 展 很 快 , 国 已 经对 国外 产 品构 成一定 竞 争 。

收 稿 日期 :01— 2 1 2 1 1— 5

作者简介 : 军( 9 0 ) 男, 闫 1 7 一 , 高级工程 师, 事大型机械压力机 、 从 开 卷校平剪切线 、 落料线 的研 究开发

文 章 编 号 : 6 2 0 2 ( 0 2) 2 0 7 0 1 7 — 1 1 2 1 0 — 01 — 2

大 型 压 机 落 料 线 浅 析

闫 军 ,沈 宏 ,李 剑 锋 ,董 林 原 , 曲 杰

( 南铸 造锻 压机 械 研 究所 有 限公 司, 济 山东 济 南 2 0 2 ) 5 0 2

靠 近 ” 的 发 展 方 向要 求 ,最 接 近 终 端 用 户 的 加 工 设 备 。 着 用 户 对 产 品 深 加 : 求 的 不 断 提 高 , 类 生 随 工需 该

产线 有 着较好 的市场 前景 。

般指 窄带 , 宽一 般在 80 板 0 mm 以下 。设 备 配

置较 简单 , 板料 的平 整度 及表 面质 量要求 不 高 。 对 对 码 垛 没 有 要 求 ( 框 或 人 工 接 料 等 ) 压 力 机 一 般 为 料 。

安全操作规程

△!警告:严格遵守本安全操作规程是保证人员安全、设备财产安全的必要保证。

任何操作本设备的人员必须熟知、遵守本安全操作规程。

不遵守本安全操作规程可能导致人身伤害或死亡、设备损坏或事故!1、开卷落料生产线必须由指定人员进行操作,设备操作者经培训合格后,方可上岗。

除专业工作人员和获得设备管理者特许的人员之外,不得进入设备的维修、工作区域内。

2、设备操作者必须熟悉、掌握系统的性能、结构、原理及操作运行程序、规范。

3、操作者应严格按照《设备操作维护保养指导书》操作设备、保养设备,严禁野蛮操作。

4、操作者应严格按照《设备点检卡》所述内容作好设备开机前、运行中及停机后的检查工作,对于在点检中发现的异常情况应及时记录,并通知维修人员。

5、开机前必须查看交接班记录本,确认设备完好信息,确认机械工作区域、地坑处无人作业。

6、在设备工作前检查确认各润滑点是否润滑充分。

7、检查轨道上是否有异物,如发现应及时清理,防止发生机器脱轨及轨道磨损。

8、设备空转,检查气压缸和液压缸是否有漏气漏油现象,检查机器空转时是否有异响,一旦发现应及时上报维修人员,在得到允许后方可操作。

9、检查压机各主、次分油器润滑次数是否满足设定值要求。

10、检查压机离合器气压、内外平衡器气压、气垫气压、上气垫气压、模具夹紧器气压、工作台夹紧放松气压、上气垫气压、增压器气压等是否符合规定要求。

11、检查压机离合器、制动器、电磁双阀性能,采用“寸动”检查。

通过双阀的排气声及离合器、制动器的动作状况,确认电磁双阀动作灵敏、性能可靠。

12、检查送料机各部位的给脂油管接口和螺丝是否松动,一旦发现立即修复。

13、检查各“急停”开关动作是否灵敏,光电保护是否准确可靠,一旦发现异常应立即向维修人员反应,经允许方能开工。

14、检查在上料台车台面上停留或在台车上是否有异物,以避免当台车开动时人员或设备损伤。

15、在触摸屏主菜单下(任何画面状态下,点击触摸屏【菜单】,均可回到主菜单目录),点击【故障】,进入【故障监控菜单】目录,若没有异常情况,则所有故障1~故障9前的方框内均为绿色图标,此时表明设备正常;故障1~故障9中存在故障,则对应故障前面的方框为红色图标,点击对应【故障X】(X表示0~9数字)后,将出现故障的具体位臵此时长按【复位】若红色消除,则表明设备重新正常;若红色不能消除,则必须对故障部位进行简单检查,若不能排出,必须立即通知维修人员。

数控板料开卷矫平剪切生产线落料机落料过程的建模仿真与结构优化研究

l 引言

一

代 大 型零 部件 结构 设计 发生 了巨大 变化 。新 一代 的零 部 件 设 计 理 念 催 生 了 新 一 代 的 加 工 设 备 。 落 料

随 着 现 代 制 造 业 的 发 展 ,极 端 制 造 在 国 民 经 济 中 的 战 略 地 位 日趋 重 要 ,针 对 微 纳 米 技 术 对 零 部 件 的 机 械 加 工 已 弓} 了广 泛 的关 注 。目前 , X  ̄ 3 型 起 针 C v

20 .

I 1 . 5

型 设 备 的产 业 化 对 于 我 国 现 代 制 造 业 的 高 速 发 展 具

有 重 要 意 义 【。

10 .

现 代 化 机 床 产 品 的 高 速 、 效 、 精 度 和 自动 化 高 高

性 能 , 要 良好 的结构 动 态特 性 , 一 要求 已经成 为 需 这

文 章 编 号 : 6 2 0 2 (0 o 一 o 3 o 1 7 — 1 2 1 )5 o 3 一 4 1 1

数 控 板 料 开 卷 矫 平 剪 切 生 产 线 落 料 机 落 料 过 程 的 建 模 仿 真 与 结 构 优 化 研 究

康 凤 明 ,朱 洪 臣 ,徐 淑 波 , 孙 中 文

L a , AN Jn o g,L NG h bn , HU De gi IQin W G irn z E Z ii Z nl n

针 对 大 型 工 件 加 工 工 艺 开 发 的 迫 切 需 求 ,开 发 大 型

落 料 机 ( 度 超 过 1 m) 分 必 要 。 设 备 可 应 用 于 钢 跨 6 十 铁 冶 金 、 车 、 船 等 行业 大 型板 材 的加 工 配送 , 汽 造 该

一种开卷校平落料线电气系统的设计与实现

关 键词 : 机 械设 计 ; 开卷校 平 落料 线 ; 电气 控 制 系 统 ; 可编 程控 制器 ; 交 流 伺 服 系 统

中图分 类号 : T G3 8 5 . 9 文献 标识码 : A

压 力机

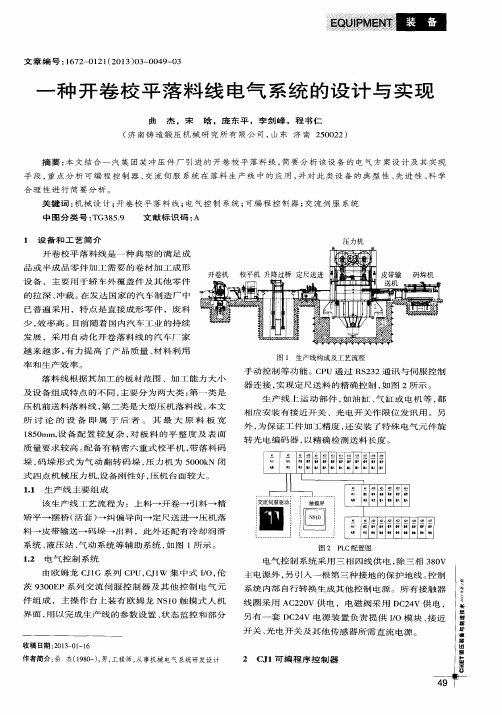

1 设 备和 工艺 简介 开 卷 校 平 落 料 线 是 一 种 典 型 的 满 足 成 品 或 半 成 品 零 件 加 工 需 要 的 卷 材 加 工 成 形

摘要 : 本 文 结 合 一 汽 集 团某 冲 压 件 厂 引 进 的 开 卷 校 平 落料 线 , 简 要 分 析 该 设 备 的 电 气 方 案 设 计 及 其 实 现

手段 , 重 点分 析 可编 程控 制器 、 交 流 伺 服 系 统 在 落 料 生产 线 中 的 应 用 , 并 对 此 类 设 备 的典 型 性 、 先进 性 、 科 学 合 理 性进行 简 要分 析 。

器连 接 , 实现定 尺送 料 的精确 控制 , 如 图 2所 示 。

生产 线 上 运 动部 件 , 如油缸 、 气 缸 或 电机 等 , 都 相 应 安 装 有 接 近 开 关 、 光 电 开 关 作 限位 发 讯 用 。另

压 机 前送 料落 料线 , 第 二类 是大 型压 机落 料线 。 本 文

设 备 , 主要 用 于 轿 车 外 覆 盖 件 及 其 他 零 件

的拉 深 、 冲裁 。 在 发 达 国家 的 汽 车 制 造 厂 中 已普 遍 采 用 ,特 点 是 直 接 成 形 零 件 ,废 料

少, 效 率 高 。目前 随 着 国 内汽 车 工 业 的 持 续 发 展 , 采 用 自动 化 开 卷 落 料 线 的 汽 车 厂 家

一

2 . 4 . 1 常规 检查

些 确 定 的 功 能 ,来 控 制 各 种 类 型 的 机 械 或 生 产 过

开卷校平剪切堆垛工艺流程

开卷校平剪切堆垛工艺流程钢卷由行车从钢卷库吊到钢卷备料台上,然后由钢卷小车送到开卷机卷筒上,卷筒涨开使钢卷固定在卷筒上,拆掉捆带,借助开卷装置,将带头引入夹送装置中,输送到矫直机,矫直,进入活套,复矫,测量,剪切,输送.上卷→开卷→精校平→活套→纠偏导向→定尺送进→横切→皮带输送→码垛→出料→(液压系统、气动系统、电控系统)生产线的结构特点本生产线是一套一体化的、工序相互协调的系统工程,对于板料的加工具有较高的生产率。

自动化程度高,大大减轻了工人的劳动强度,同时由于可根据需要随时生产各种规格的板材,从而节省库存,降低成本;工艺流程简洁,布置紧凑美观,技术先进,运行连续有效,安全性高,综合能耗低,杜绝产生加工缺陷,操作维护简单,运行费用低;本生产线能够单机单动和整线组合运行。

单动主要用于穿料,整线组合可实现自动开卷校平横剪堆垛功能。

机组速度(矫平速度)≤50m/mim(定尺机速度);本生产线各主要动作均采用液压形式,动作平稳可靠,噪音低,维修方便可靠;本生产线采用数控系统控制,配以变频或伺服装置,定位精度高;主要电控元件配用国外进口产品,工作可靠性高;控制系统抗干扰能力强,带自诊断功能,可帮助快速查询故障原因;本生产线充分考虑人机安全,采取可靠防护措施防止误操作,一旦出现紧急问题,可以最快的速度切断电源。

开卷机采用单支承结构,液压涨缩卷筒并配用液压旋转接头,其悬臂端设有辅助支撑,刚度好,开卷质量高。

采用压碟式刹车器,手动穿料运行作制动使用。

自动运行时由电机产生反张力,张力恒定,运行平稳不跑偏。

存料台由左右对称的两个部件构成V形,安装在上料小车地沟的上方两侧。

上料小车可直接从存料台上顶起钢卷进行上料工作。

上料小车座在两根钢轨上,升降料架由油缸推动将料卷举升至与开卷机卷筒轴线等高,由电机经减速机带动行走底盘沿开卷机卷筒轴线方向移动,将料卷穿套在开卷机卷筒上。

送料到位后,开卷辅助支承抬起,料架下降,小车开回至下次装料位置。

关于汽车工厂冲压车间规划设计

关于汽车工厂冲压车间规划设计发表时间:2019-07-30T09:38:01.890Z 来源:《基层建设》2019年第14期作者:杨曦[导读] 摘要:在现代汽车制造四大工艺中,冲压工艺作为基础,搭建了汽车的骨架,作用至关重要。

重庆同乘工程咨询设计有限责任公司 400023摘要:在现代汽车制造四大工艺中,冲压工艺作为基础,搭建了汽车的骨架,作用至关重要。

冲压工艺重要性不言而喻,其生产车间规划设计更显重要。

本文通过对汽车工厂冲压车间的规划设计进行分析研究,提出以下观点。

关键词:汽车工厂;冲压车间;规划设计制造业是我国经济发展的基础推动力,汽车制造更是其中重要一员,汽车行业的蓬勃发展,直接彰显了国民经济的持续向好。

冲压工艺作为汽车四大生产工艺的第一序,可见其地位重要,而传统的冲压工艺以人工操作为主,缺点显而易见,主要表现为工艺落后、生产效率低、产品质量无法保证、作业环境差、不安全因素突出等。

汽车行业的发展促使生产工艺的改进,也同时对冲压车间的规划设计提出了更高的要求,从而提升汽车的整体质量。

一、冲压车间工艺设计原则(一)产能、车型的符合性原则冲压车间规划基础是产能、车型的输入,产能决定了压力机和自动化系统类型选择、原材料存放区和成品件存储区的面积。

根据不同车型参数可确定模具尺寸、重量,行车参数等,也确定压力机、模具存储区面积等条件。

就一般乘用车而言,整车工厂的冲压车间主要承担车身覆盖件和大中型结构件的生产,数量为15~35个零件/车型,其余中小型板件主要采用外购形式,既可保证外观件和重要结构件的质量,也减少投资、降低生产风险。

(二)工艺规划的最小移动距离生产车间规划物流路径最短且顺畅,可有效提高效率和降低成本。

根据前置的产能、车型等条件,减少物流路径的反复和交叉,符合顺向生产工艺流程:原材料→上料→进料→板件成型→出料→入库,实现生产直线作业,确保各环节的质量问题能够得到保障,避免出现返工。

合理的对冲压车间的场地进行规划,依据场地的大小以及目标的工作效率,合理的对工作人员的数量以及物资材料的数量进行选择[1]。

开卷线

一、设备型号、名称、数量3.5*1850mm 开卷校平剪切生产线 1条二、技术要求:1. 原料参数材质冷轧及热轧卷料(代表材质:SAPH440、QSTE420TM、B250P1、BR440/590HE)屈服极限σs≤590Mpa≤620Mpa强度极限σb板厚 0.4~3.5 mm板宽 600~1850mm卷材内径Φ508mm/Φ610mm卷材外径≤Φ1900mm卷材最大质量 15000kg线速度 60m/min2.成品参数剪切垛料长度 300-4000mm长度精度 0.3mm (长2000mm板)对角线精度 0.5mm (长2000mm 板)板料平整度≤1.5mm/m横剪直线度≤0.06 mm毛刺高度≤0.05mm堆垛精度层间偏差宽度方向≤1mm,长度方向≤1.5mm堆垛偏差最大垛高时,偏差≤3mm剪切速度≥10片/min(长4000mm板)≥15片/min(长3000mm板)≥22片/min(长2000mm板)≥30片/min(长1000mm板)≥35片/min(长500mm板)码垛重量 5吨开料方向面对操作台从左到右3. 操作方向:由操作侧看从右到左。

4. 整线采用半封闭式,有效防止灰尘、杂物对板材的污染。

三.设备配置及功能1. 主要设备组成➢储料架二套➢上料台车一套➢单臂开卷机一套➢液压辅助支撑一套➢辅助引料装置、压直辊一套➢夹送预校、料头剪带废料车一套➢六重式十九辊校平机一套➢中间桥(活套)一套➢纠偏装置一套➢防退装置一套➢五辊复校、夹送定尺装置一套➢高速机械横剪机一套➢皮带输送机一套➢码垛及移出装置一套➢液压及气动系统一套➢电气控制系统一套2. 技术要求2.1 储料架类型:V型鞍座,2工位,承载力2*20吨型式:固定式支承式材料:焊接结构,表面覆聚氨酯板2.2 上料台车承载能力≥20吨运行速度6-8m/min提升高度可达开卷机卷筒润滑方式油枪手动油脂润滑操作方式副控制台加移动手操盒升降机构由油缸驱动,四导柱导向上料台车用于开卷机上料,台车顶面为“V”型结构,由液压系统控制其升降。

离合器冲压知识手册

Page 1目录第二部分冲压工艺基本流程第三部分冲压设备和模具第四部分冲压件常见问题第五部分冲压件检验Page 2冲压是离合器生产的龙头工艺。

作为公司的开路先锋,冲压车间承担原材料卷料、板料的存放;卷料的开卷剪切;板料的剪切;各车型大、中、小型冲压件的冲压生产;冲压件的存放;废料处理以及设备、模具的日常维修和保养等任务。

原材料(板料和卷料)入库→开卷线→大件清洗涂油、小件开卷剪切→A、B、C冲压生产线→安装模具调试首件合格→投入批量生产→合格件防锈→入库第一节 冲压车间工艺常识第一部分 冲压基础知识冲压车间简介一、冲压车间工艺流程:沖壓機械模具原材料人力沖壓加工的三要素模具沖壓機械原材料產品Page 3按轧制状态分:热轧钢板、冷轧钢板二、板料对冷冲压的影响:冷冲压概括起来分两大类:成形工序和分离工序。

第二节 冲压车间材料常识二、;冷冲压定义与特点1、 钢板的厚度公差一、板材的分类和名称:2、分离工序是使板料按一定的轮廓线分离而获得一定形状、尺寸和切断面质量的冲压件。

分离工序分:落料、冲孔、切角、修边等。

板材是指各种形状的半成品,如:薄板、中板、厚板、窄带材、带材等。

按厚度分:厚板(4MM以上)、中板(3-4MM)、薄板(3MM以下) 1、成形工序是坯料在不破裂的条件下产生塑性变形而获得一定形状和尺寸的冲压件。

成形工序分:拉延、弯曲、翻边、整形等。

三、冷冲压基本工序的分类:产品尺寸稳定,精度高,重量轻,刚度好,互换性好,高效低耗,操作简单,易于实现自动化。

2、冷冲压的特点1、冷冲压定义:是指在常温下,利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得所需要零件的一种压力加工方法1、良好的表面质量:2、 严格的厚度尺寸公差:3、 优异的深冲性能:3、汽车冲压用钢板应具有以下三方面的基本质量要求:按规定,热轧钢板的表面不得有裂纹、结疤、折叠、气泡、分层和夹层等对 使用有害的缺陷。