轻质碳酸钙在氮气气氛中的热分解动力学研究

热分析动力学

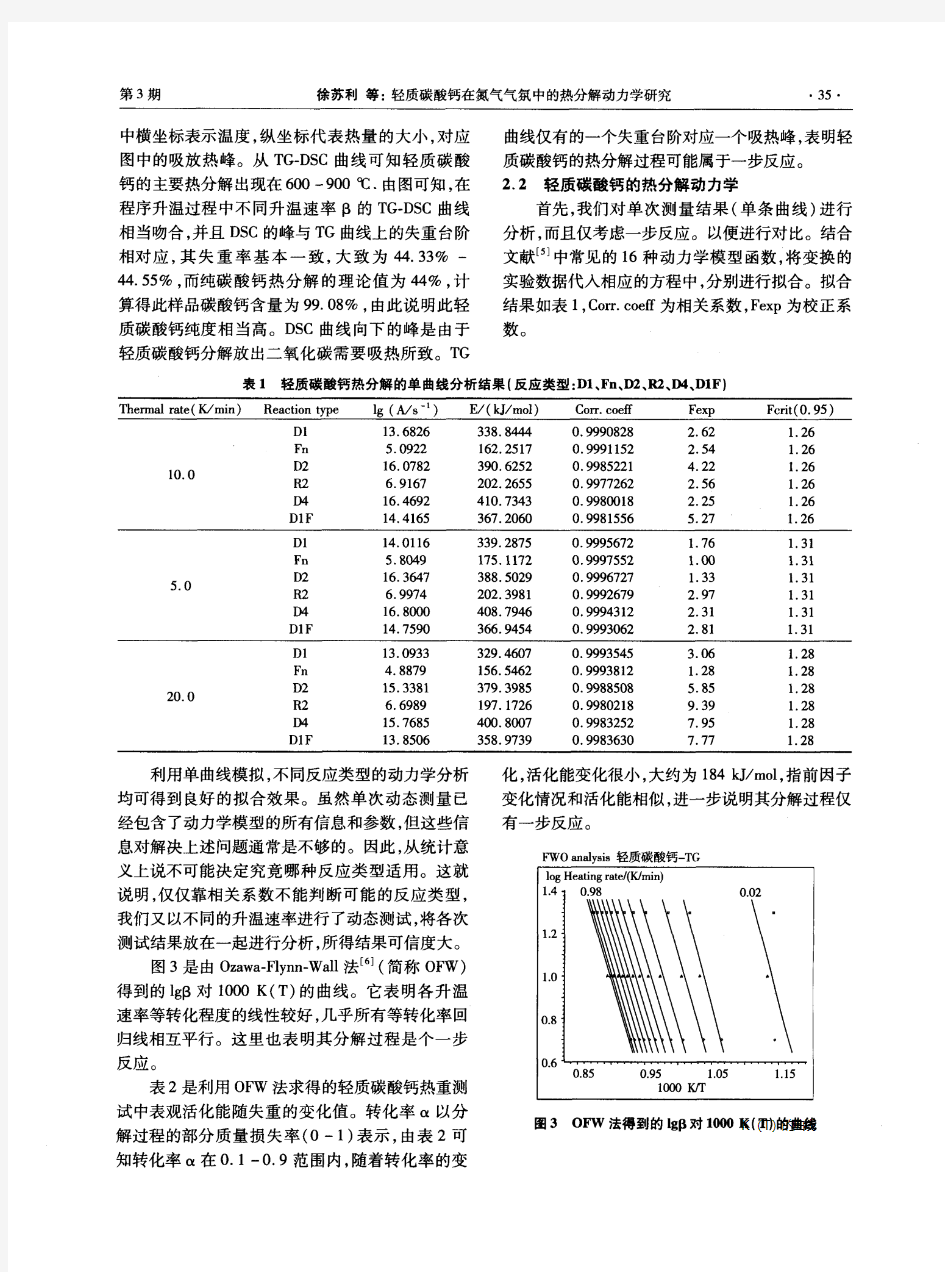

热分析动力学 一、 基本方程 对于常见的固相反应来说,其反应方程可以表示为 )(C )(B )(A g s s +→ (1) 其反应速度可以用两种不同形式的方程表示: 微分形式 )(d d αα f k t = (2) 和 积分形式 t k G =)(α (3) 式中:α――t 时物质A 已反应的分数; t ――时间; k ――反应速率常数; f (α)—反应机理函数的微分形式; G(α)――反应机理函数的积分形式。 由于f (α)和G (α)分别为机理函数的微分形式和积分形式,它们之间的关系为: α αααd /)]([d 1 )('1)(G G f = = (4) k 与反应温度T (绝对温度)之间的关系可用著名的Arrhenius 方程表示: )/exp(RT E A k -= (5)

式中:A ――表观指前因子; E ――表观活化能; R ――通用气体常数。 方程(2)~(5)是在等温条件下出来的,将这些方程应用于非等温条件时,有如下关系式: t T T β0 += (6) 即: β/=t d dT 式中:T 0――DSC 曲线偏离基线的始点温度(K ); β――加热速率(K ·min -1)。 于是可以分别得到: 非均相体系在等温与非等温条件下的两个常用动力学方程式: )E/RT)f(A t d d αexp(/-=α (等温) (7) )/exp()(β d d RT E f A T -=αα (非等温) (8) 动力学研究的目的就在于求解出能描述某反应的上述方程中的“动力学三因子” E 、A 和f(α)

对于反应过程的DSC 曲线如图所示。在DSC 分析中,α值等于H t /H 0,这里H t 为物质A ′在某时刻的反应热,相当于DSC 曲线下的部分面积,H 0为反应完成后物质A ′的总放热量,相当于DSC 曲线下的总面积。 二、 微分法 2.1 Achar 、Brindley 和Sharp 法: 对方程 )/exp()(β d d RT E f A T -=αα进行变换得方程: )/exp(d d )(βRT E A T f -=α α (9) 对该两边直接取对数有: RT E A T f - =ln d d )(βln αα (10) 由式(11)可以看出,方程两边成线性关系。 通过试探不同的反应机理函数、不同温度T 时的分解百分数,进行线性回归分析,就可以试解出相应的反应活化能E 、指前因子A 和机理函数f(α). 2.2 Kissinger 法

连续式氮气保护铝钎焊炉报价_连续式氮气保护铝钎焊炉工艺流程

连续式氮气保护铝钎焊炉报价_连续式氮气保护铝钎焊炉工艺流程 盛阳工业炉负责人告诉小编,近年来随着连续式氮气保护铝钎焊炉水平的提高,真空热处理有着不同与其他设备优越性,并且连续式氮气保护铝钎焊炉凭借脱气、脱脂、无氧以及自动化等一系列优势获得了业内的人士的喜爱,那么现在我们就快去了解一下连续式氮气保护铝钎焊炉报价和连续式氮气保护铝钎焊炉工艺流程吧~ #详情查看#【连续式氮气保护铝钎焊炉:注意事项】 #详情查看#【连续式氮气保护铝钎焊炉:适用范围】 【连续式氮气保护铝钎焊炉工艺流程】 热壁连续式氮气保护铝钎焊炉常用的工艺方法较多,主要是按使用的设备和工作原理区分的。如按热源区分则有红外、电子束、激光、等离子、辉光放电钎焊等;按工作过程分有接触反应钎焊和扩散钎焊等。接触反应钎焊是利用钎料与母材反应生成液相填充接头间隙。扩散钎焊是增加保温扩散时间,使焊缝与母材充分均匀化,从而获得与母材性能相同的接头。 连续式氮气保护铝钎焊炉用于细小简单或很薄零件的软钎焊。 连续式氮气保护铝钎焊炉用于大批量印刷电路板和电子元件的组装焊接。施焊时,250℃左右的熔融焊锡在泵的压力下通过窄缝形成波峰,工件经过波峰实现焊接。这种方法生产率高,可在流水线上实现

自动化生产。 火焰钎焊用可燃气体与氧气或压缩空气混合燃烧的火焰作为热源进行焊接。火焰钎焊设备简单、操作 方便,根据工件形状可用多 火焰同时加热焊接。这种方 法适用于自行车架、铝水壶 嘴等中、小件的焊接。 连续式氮气保护铝钎焊炉 将工件部分或整体浸入覆 盖有钎剂的钎料浴槽或只 有熔盐的盐浴槽中加热焊 接。这种方法加热均匀、迅速、温度控制较为准确,适合于大批量生产和大型构件的焊接。盐浴槽中的盐多由钎剂组成。焊后工件上常残存大量的钎剂,清洗工作量大。 感应钎焊利用高频、中频 或工频感应电流作为热 源的焊接方法。高频加热 适合于焊接薄壁管件。采 用同轴电缆和分合式感 应圈可在远离电源的现 场进行钎焊,特别适用于 某些大型构件,如火箭上 需要拆卸的管道接头的 焊接。 连续式氮气保护铝钎焊炉炉中钎焊将装配好钎料的工件放在炉中进行加热焊接,常需要加钎剂,也可

氮气保护安全技术标准

氮气保护安全技术标准 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

氮气保护安全技术标准 一、【背景介绍】 1、易燃易爆物料与空气形成爆炸性气体,为了降低爆炸风险,在生产过程中通入惰性 气体,控制氧气含量在爆炸极限以下,使混合气体(气相)惰性化,达到防爆目的。 2、易燃易爆物料包括:易燃液体(有机溶剂)形成的蒸发、可燃气体、可燃粉尘。 3、惰性气体:一般情况下使用氮气作为惰性气体。 二、【技术要求】 1、易燃易爆物料只要氧气含量在某个值以下(极限氧含量LOC),就不会发生爆炸, 不同的物质有不同的极限氧含量LOC值。 常用易燃易爆物料极限氧含量LOC值 序号品名不发生爆炸时的极限氧含量(%)LOC 氢气 甲醇 乙醇 丙酮 苯 甲烷 后极限氧含量LOC 3%是安全可靠的。 2、公司所有溶剂储罐、反应釜、接受罐、离心机等使用易燃易爆有机溶剂、易燃易爆 可燃气体、易燃易爆粉尘的设备(评估),都需要氮气保护。 4、氮气的纯度(N2)≥99%(工艺特殊要求除外),氮气总管压力≥。 三、【实施指南】 1、氮气保护控制方式 a)手动进氮气方式:利用氮气压力表和阀门进行手动控制。 b)自动进氮气方式:利用氮封阀装置(压力差)进行自动控制。 2、氮气保护装置安装 a).溶剂储罐: a).1.安装带呼入、呼出口的阻火式呼吸器。见图 a).2.呼入口接氮气或氮封装置。 a).3.呼出口集中接至排气总管,经管道阻火器(见图)接至冷凝 器或末端尾气处理设施处理后排放。 注意:溶剂储罐第一次使用时,用氮气置换后方可打入溶剂。 a).4.溶剂贮罐安装示意图 b).溶剂接受罐:

热解动力学计算

4.1.2 污泥干燥动力学分析 若把污泥干燥视为湿污泥的热分解,分解产物为干燥污泥和水分,反应式为: )C((气固)+→B A (4.1) 失重率或干燥率α,其物理意义为污泥在任一时刻已失水分质量与总失水质量的百分比,其表达式为: ∞ ∞??= --= W W W W W W 00α (4.2) 0W —初始质量; W —T 0C(t)时的质量; ∞W —最终质量; W ?—T 0C(t)时的失重量; ∞?W —最大失重量; 分解速率为: )(αα Kf dt d = (4.3) 根据Arrhenius 公式[33]: RT E Ae K /-= (4.4) 可得: ) ()/exp(/ααf RT E A dt d -= (4.5) 式中:A —频率因子; E —活化能; R —气体常数;

T —绝对温度; t —反应时间; α—样品转化率。 在恒定的程序升温速率下,升温速率dt dT /=β ) ()/exp()/(/αβαf RT E A dT d -= (4.6) 定义 ? =α ααα0 ) ()()(f d G (4.7) Coats 和Redfern 根据式(4.6)和式(4.7)可推导出下式 ?-= T dT RT E A G 0 )/exp()(β α (4.8) 则 RT E E RT E AR T G - ??????-=??? ???)21(ln )(ln 2βα (4.9) 由于 02∝E RT ,所以当??? ???2)(ln T G α~T 1拟合关系接近于线性时,斜率即为R E - ,截距)ln(E AR β。固体反应一共有45种积分形式,把污泥干燥数据代入)(αG 形式,找出最适合的表达式(??????2)(ln T G α~T 1 拟合为线性关系),将这一)(αG 函 数式用于分析污泥干燥,从而研究污泥干燥的表观动力学。 污泥干燥研究过程以升温速率为3℃/min 为例来说明。经过拟合筛选,表4.1所示的七个动力学机理函数较接近污泥干燥的动力学函数

氮气的生产与使用安全

氮气的生产与使用安全 企业氮气安全必须充分重视。既要注重氮气生产贮存安全,更要认真了解用户,确保用户使用安全。多年来,钢铁企业氮气事故一再出现,一般可归纳为氮气窒息、氮压机爆炸、氮气含氧量超高及低压断气在用户造成的燃爆事故、氮气管道低温态超压爆炸事故等几类。下面分别予以介绍其安全防护措施。 一、防止氮气窒息的安全注意事项 氮气为无色、无味、无嗅的惰性气体,它本身对人体无什么危害,但空气中氮含量增加会减少氧含量,使人呼吸困难。若吸入纯氮,会因严重缺氧而窒息身亡。 因此: 1、不得将纯氮气排至室内,氮气宜高空排放,氮气放散管应伸出厂房墙外,放散口宜设在高出附近操作面4m以上的安全处。地坑排放氮气的放散管口,距主控室不应小于10m。氮气排放口、放散管口附近应挂警示牌,地坑排放应设警戒线,悬挂标志牌,排放氮气时禁止入内。 2、生产、使用氮气的现场或操作室,如氮压机间等,要通风换气良好,必要时设通风机强制换气。仪表气源不易使用氮气,必须使用时,应有防止人员窒息的防护措施。 3、在氮气浓度大的环境内作业,必须带氧气呼吸器。 4、检修充氮设备、容器、管道时,需先用空气置换,分析氧含量合格后,方允许工作。含氧量高于19.5%为合格,低于19.5%是缺氧危险作业,必须采取特殊措施,防止窒息。 5、检修时,应对氮气阀门严加看管,检修人员与生产人员加强联系,以防误开阀门窜入氮气,造成窒息伤亡事故。一般应堵盲板,断开氮气来源。检修人员应对氮气窒息事故高度警觉。 6、氮气管道不准敷设在通行地沟内,防止氮气泄漏时酿成窒息事故。

7、各种使用氮气的场所,应定期分析周围大气的含氧量,其浓度不应低于19.5%,防止氮气窒息伤害。 8、加强安全教育与人员培训,增强对氮气窒息事故的了解,无论生产人员还是检修工人,要高度警惕氮气窒息危害。 9、氮气窒息,立即昏倒,不省人事,甚至死亡。到氮气环境去救人,应首先切断氮气来源或带氧气呼吸器,否则抢救者也会被氮气窒息。要迅速将窒息人员抬到空气新鲜、没有氮气污染的地方,施行人工呼吸或送医院抢救。 二、氮压机爆炸原因及注意事项 氮气本身是惰性气体,不燃爆。氮压机气缸若用润滑油,当氮气中混入氧气或氧含量过高时,会引起燃爆事故,现已发生多起,需引起注意。 1、氮压机的选型。不能采用气缸用油润滑的压缩机,应采用气缸无润滑型,这样既能防爆,又能确保送氮质量。 2、氮压机吸入氮纯度应密切注意,尤其是停车后的开车,空分氮气纯度合格才能送往氮压站,否则放空。管路应用氮气吹刷,纯度合格方能开机,杜绝含氧量过高。这样,既能防爆,又能满足用户对氮气纯度的要求,氮压站与空分主控室应设有可靠的停车报警联系信号或停车连锁装置,并建立联系制度。 三、氮气含氧量超高及低压断气在用户造成的燃爆事故的原因分析及防范措施。 钢铁企业氮气用户的用途及要求,前已有述。如果氮气含氧量超高,或者氮气低压乃至断气,此时由于高的含氧量或空气吸入,会在用户中造成事故。轻者热处理炉内钢板或零部件氧化,出废品。重者由于氧、空气与氢(往往是保护气的一种成分)、电石气、煤气等可燃气相混,形成爆炸性混合物,极易触发恶性燃爆事故。因此,对氮气的纯度、压力有严格要求,要保质保量连续稳定供应,分秒不停,切忌氮气含氧量超高、低压及断气(转炉、高炉系统用氮要求的严格性,次于轧钢系统)。为此,氮气系统必须有完善的安全措施。

氮气保护系统

筒仓氮气保护系统设计说明 筒仓氮气保护系统主要包括四个部分:安全监测系统、惰化保护系统、安 全防爆装置、控制系统。 工作原理:前三部分相互配合,逐步升级,作为第一级的安全监测系统通 过对储仓进行全方位、多方面、深层次的监测后,并及时发出预警命令,根据 预警命令,自动开启惰化保护系统第二级锁、第三级充、第四级换工艺;在初 步保护后,如出现紧急异常工况时,安全泄爆装置可自动开启,对筒仓进行第 五级保护。第四部分——控制系统也是整个系统的重要组成部分,其工作过程为:程控DCS接收到监测信号,通过分析处理采集信号,若高于报警值,根据 报警信号自动开启相应阀门,使气体充入仓内相应部位,消除危险源。多级多 点及时的保护措施确保筒仓及周边设备的安全运行。 筒仓惰化保护系统 筒仓惰化保护系统主要由储气罐、锁气、充气、换气系统、阀堆等组成。(说明:买方提供氮源,压力为0.5MPa。) 筒仓惰化保护系统是利用空分装置分离出来的高纯度的氮气作为惰化气源,当筒仓安全监测系统中的温度、可燃气体、CO等被测参数任一项超限报警时,自动按程序分别启动锁、充、换气管道向筒仓内充入氮气,以其稀释、置换筒 仓内可燃易爆气体浓度,抑制煤的自燃和阴燃。

每个筒仓的惰化安全保护系统均设置4个换气环、1个充气环及1个锁气环,其中换气环为环向点式均匀充气,充气环均为连续多点式均匀充气,锁气 为点式充气。 锁气系统:布置在出料口处。当安全监测系统监测到仓内3天没有进出煤时,发出初级报警信号,安全保护系统自动开启锁气阀,用氮气锁住出煤口, 阻止空气从落煤口向储煤层渗透,使筒仓持续和外界封闭、隔绝,从而抑制煤 的自燃阴燃。 充气系统:布置在筒仓锥段与直段交接处,为多点式连续充气形式。当安 全监测系统监测到仓内温度≥40℃或甲烷浓度≥25%LEL或一氧化碳浓度≥50ppm,发出高级报警信号。系统自动启动锁气阀、充气阀,使氮气最大限度、均匀的 充入相应的煤层中,降低煤层内部温度及可燃性气浓度。 换气系统:每仓设置四层换气,为点式充气形式。 当安全监测系统监测到温度≥70℃或甲烷浓度≥40%LEL或一氧化碳浓度≥ 100ppm或有烟雾报警信号时,发出高高级报警信号。系统自动开启锁气阀、充气阀、换气阀和相应的自动跟踪换气组件,根据不同煤层标高,向相应位置充 入氮气,将煤层上部空间的可燃气体从仓顶置换排出。 筒仓惰化保护系统供货界限: 以储气罐进口为界,进口前所有管道、管件皆由买方负责,储气罐进口后 至筒仓内部所有惰化相关的管道、管件皆由卖方提供。氮气储气罐至筒仓管道

氮气保护操作规程

青岛润浩甜菊糖高科有限公司 氮气保护操作规程 起草:安全科 审核(副总经理): 签发(总 经 理): 发布日期:2010年08月 日 (共印份) 编制说明 本公司《氮气保护规程》是员工操作危险化学品容器,防止危化品与空气混合遇火源或静电发生爆炸必须遵守的程序和注意事项。操作规程规定了操作过程应该做什么,不该做什么,设施或者环境应该处于什么状态,是员工安全操作的行为规范之一。编制依据是结合本公司生产特点由安全处起草,由车间负责人会签,主管安全生产副总经理审核,总经理审批并发布,请各需要氮气保护的岗位员工严格执行。

安全科 1、车间操作人员必须熟悉氮气的特性: 氮气,常况下是一种无色无味无嗅的气体,且通常无毒。氮气占大气总量的78%(体积百分数),是空气的主要成份。氮气通常作为保护气体来使用,但是一旦使用不当,出现大量泄漏,会使人在无声无息中窒息,死亡,因此对氮气保护使用必须严格按照规程进行。 使用氮气的必要性: 根据本公司使用危化品的特点,使用氮气保护目的是使罐内危化品与空气之间形成惰性气体隔离膜,起到隔离保护作用。 2、车间内使用规程: 为使车间内所有盛醇容器,处于安全运行状态,切断危化品与空气的直接接触,避免其与空气充分混合后达到爆炸极限一旦遇有火源或静电出现爆炸等严重性后果,特规定其本规程: 1)当班值班主任接班后,协同安全员巡查车间内所有氮气阀门的开启度,确认后,打开在一次压滤处氮气总阀,备用。本 班次下班前值班主任必须关闭氮气总阀,安全员进行督查。 2)安全员必须每班次两次用便携式气体探测仪监控车间内环境氧含量的变化,并及时督促车间通风换气。 3)结晶区氮气阀门无检修情况处于常开状态,以随时供给溶粉处使用氮气。 4)各工序的氮气使用后必须随时关闭其阀门,并挂牌警示 由本岗位工段长负责实行。 3、车间内各岗位使用规程: Ⅰ、溶粉结晶区使用规程: 1)溶粉上料过程中,操作区域全面通风,上料密闭进行,以减轻粉尘浓度。 2)上料结束,紧闭人孔盖后,冲入氮气约15秒—20秒后,方可开搅拌机,进行搅拌运行。 3)向结晶区调料前,需将结晶罐人孔紧闭,或在溶粉处用放空总管放掉氮气,以防跨区域调料疏忽,出现氮气泄漏,而出 现严重事故。 4)结晶区在有氮气保护情况下(未放净)严谨开人孔盖进行目

高岭土热分解动力学

第 卷第 期 张爱华等:高岭土的热分解动力学 · 1 · 审稿专家[1]的主要意见: 该文介绍了采用热分析方法研究高岭石热分解过程的动力学特征.研究思路清晰,方法合理,公式应用正确,依据明确,具有一定的可读性.但理论推导的结果均存在一定偏差,如果作者能通过对多个地区高岭石进行比较研究,将更能说明问题. 审稿专家[2]的主要意见: 该文介绍了采用热分析方法研究高岭石热分解过程的动力学特征.研究思路清晰,方法合理,公式应用正确,依据明确,具有一定的可读性.但理论推导的结果均存在一定偏差,如果作者能通过对多个地区高岭石进行比较研究,将更能说明问题. 高岭土热分解动力学 张爱华,何明中,秦芳芳,严慧 (中国地质大学材料科学与化学工程学院,武汉 430074) 摘 要:采用综合热分析仪在动态空气气氛条件下研究了高岭土的热分解过程,利用热重分析数据对高岭土的热分解过程进行了动力学分析。用迭代的等转化率方法获取了准确的活化能,将得到的活化能应用到Malek 方法中推测其反应机理,并进一步求得了指前因子A 。结果发现:在400~700 ℃高岭土脱去羟基,生成了结晶度较差的偏高岭土,该过程遵循的化学反应模型,其微分和积分表达式分别为n f )1()(αα-=,n G n ---=-1)1(1)(1αα其 中n =2.1,表观活化能为182.428 kJ/mol ,指前因子A 的范围为:(4.566~4.635) ×1011 s -1。 关键词:高岭土;热分解;动力学;迭代法;Malek 法 中图分类号:TQ170.1 文献标识码:A 文章编号:0454-5648(2009)12 K INETICS FOR T HERMAL D ECOMPOSITION OF K AOLINITE ZHANG Aihua, HE Mingz fang, YAN Hui (Faculty of Material Science and Chemical Engineering, China University of Geosciences, Wuhan 430074, China) Abstract: The thermal decomposition processes of kaolinite have been studied in dynamic air using simultaneous thermal analysis instrument. Thermogravimetricdata was used to carry out the kinetic analysis. Firstly, the exact activation energy was calculated by the interative method; Secondly, using the activation energy in Malek method to confer the reaction mechanism; Lastly, using the above data to get the pre-exponential factor A . The hydroxylation of kaolinite in the temperature range 400–700 ℃ followed the model of chemical reaction. The function were ()()n f αα-=1,()n G n ---= -111)(1ααwhere n =2.1, the apparent activation energy was 182.428 kJ/mol, the range of the A was from 4.566×1011 to 4.635×1011 s -1. Key words: kaolinite; thermal decomposition; kinetic; iterative method; Malek method 高岭土是一种天然矿物,在我国有着丰富的储量,现已成为造纸、陶瓷、橡胶、化工、涂料、医药和国防等几十个行业所必需的矿物原料。油漆涂料和造纸是国内优质煅烧高岭土的最主要的消费领域。[1] 因此,对高岭土的热分解过程进行动力学分析是十分重要和迫切的。通过动力学分析可以得到高岭土热分解的活化能,指前因子和反应机理函数,从而为生产实践提供指导。但是目前国内对高岭土的热分解过程进行动力学分析的很少,同时在 反应级数方面与国外报道的也有所不同。[2-5] 实验利用迭代的等转化率方法和Malek 方法研究了广东茂名产高岭土的热分解过程,计算出了热分解过程的动力学参数。 1 动力学数据的处理方法 1.1 迭代的等转化率法求取活化能E a 根据等温动力学理论,固体分解反应的动力学 方程可表示为: 第 卷 第 期2009年月 硅 酸 盐 学 报 JOURNAL OF THE CHINESE CERAMIC SOCIETY V ol. ,No. , 2009

氮气保护系统操作规程

离心机氮气保护控制安全操作规程 一、设备各部件代码说明: HL1: 氧浓度达标指示灯HH1: 氧浓度超标指示灯 HL2: 离心机运行指示灯HH3: 离心机停止指示灯 SB1: 离心机启动按钮SB2: 离心机停止按钮 SA1: 控制系统电源开关SA2: 手动、停止、自动切换开关 SA3:离心机高、低速选择开关 二、操作规程: 1、无论是手动或自动状态下,禁止关闭氮气源总进气阀。 2、上限值4%:自动状态下,测量显示值大于此值时,电磁阀自动打开冲入氮气。 上上限值8%:自动状态下,测量显示值大于此值时,对离心机进行切断电源制动停机。 氮气进气压力低于电点压力表0.2Mpa时,对离心机进行切断电源制动停机。 3、氮气保护系统与离心机连锁; (a)自动状态下离心机首次使用或开盖后再次使用时,氮气保护未启动或 启动未达到防爆要求时不可启动离心机; (b)在离心机运转过程中氮气保护系统失效,关闭则离心机应能自动停机,且有声光报警提示。 4、手动状态: 首先将电源开关SA1置于开档,再将SA2置于手动档,按下SB1启动 离心机控制电源,按下SB2停止离心机电源 备注: 因手动是不受控制系统限制, 正常情况下操作人员不得置于此档只允许专业人员检修时使用 5、自动状态: ①、将电源开关SA1置于开档 ②、再将SA2置于自动档, ③、将SA3置于低速档, ④、系统自动充氮气,当测量信号低于上限值4%时,且氮气压力高于0.2Mpa,延时20秒 发出允许信号即浓度达标指示绿灯亮。 ⑤、此时方可按下SB1启动离心机电源,进行正常作业,低速上料, ⑥、上料完毕后,再将SA3置于高速档,高速离心。 当运行过程中,浓度超过上限值4%时,电磁阀自动打开进行充氮,并发出声光报警 以提醒操作人员注意,直至浓度低于上限值4%, 如果测量显示值仍继续上升直至大于 上上限值8%,控制器发出信号驱动变频器进行制动停机,以确保安全. 自动状态下::浓度超上上限值8%,且氮气进气压力低于电点压力表0.2Mpa设定值, 都会进制动停机。 三、注意事项: (1)采样口不可以接入高压气体(20KPa内)、不可以通入液体。 (2)离心时,注意观察样气水气分离器中是否液体冲入,当班检查排放 (3)样气活性过滤器芯建议至少每月更换一次,每周干燥一次,以延长 传感器使用寿命。 (4)防爆箱左侧面的氮气源调节过滤阀,要经常观察是否有水,如有则排放。 防爆箱右侧面的水气分离器要经常排液,要每班排放一次。 (5)每月至少一次对氧探测器进行标定,或有液体进入探测器后应及时进行标定。

氮气保护改造方案

离心机改造方案说明 江苏华大离心机股份有限公司 离心机氮气保护技术说明 1. 氮气保护原理 离心机处理的物料中含有甲醇、乙醇、丙酮等有机溶剂时,因其具有易燃易爆的特性,在分离过程中必须控

制分离环境中的氧气浓度低于其爆炸极限。因氮气的制备成本较为经济,因此一般采用氮气置换空气,以降低氧气浓度。 常见的有机溶剂(如甲醇、乙醇等)的爆炸极限氧气含量在8%(见表1:部分气体不发生爆炸时含氧量安全限值),我们设计的氮气保护系统一般设置氧含量为5%,氧含量安全上下限一般设为:上限6%,下限4%。 表1:部分气体不发生爆炸时含氧量安全限值

1.1. 离心机氮气保护原理图

2. 氮气保护系统工作程序 2.1. 气源 氮气源:洁净、干燥,压力0.2-0.3MPa(有气吹滚轮刮刀时氮气源0.5-0.6MPa),48 m3/h。 压缩压气源:洁净、干燥,压力0.6 MPa。 2.2. 准备与确认: a) 液封中注入母液至规定液面高度。 b) 气封中注入水至规定液面高度。 c) 采样气过滤箱注水至规定液面高度。 d) 确认流量反馈计数器转速:调整氮气压力0.15MPa,打开置换通道,确认流量反馈计数器转速, 一般在7000-8000r/min;打开轴封通道,确认流量反馈计数器转速,一般在300-500r/min。 e) 系统状态:大翻盖处于关闭、锁紧并密闭状态。开盖保护发出信号。 蝶阀处于关闭状态。机-电联锁。 刮刀处于复位状态。机-电联锁。 人孔检查盖处于关闭状态。人工确认。 主电机、布料电机处于关闭状态。机-电联锁。 进料阀处于关闭状态。机-电联锁。 洗涤阀处于关闭状态。机-电联锁。 2.3. 工作程序 a) 置换:置换通道打开,进行大流量置换。流量反馈计数器转数(按相应机型)达到设定值,关闭置换通 道。 当同时配置氧含量检测装置时,则按氧含量实测值到设定下限时,关闭置换通道。 b) 补充:小流量补充通道打开,进行小流量补充,以弥补系统泄漏。 c) 离心机启动:小流量轴封补充通道打开后10S,即启动离心机主机。进入进料-洗涤-脱液-降速-刮料-拉 袋等流程。 d) 大流量脉冲补充:在进料、洗涤、脱液三个工作区间内各设置一次10S的大流量补充。在降速时设置 一次15S的大流量补充。 当同时配置氧含量检测装置时,则按氧含量实测值到设定上限时,进行大流量补充,当达到下限时关闭大流量补充,同时切换至小流轴封补充。 e) 刮刀卸料离心机,在一次循环完成进入下一工作循环时,系统默认重新进行置换流程。当卸料后未开启 翻盖,直接进入下一循环时,操作工可以按一下[已置换],系统核对距上一次蝶阀打开时间在10min内,或上次刮料转速运行未中断时,则允许直接进入升速及后续运行。反之,则应重新直入置换流程。

氮气保护操作

怎么进行无氧氮气保护操作 1、保证无氧的话就在手套箱里面操作啊,先抽真空,再充入无氧氮气,然后手套箱操作。细心操作的话双排管无水无氧效果不比手套箱差,但要练,一般练一年操作就应该没问题了。最好选用口径较小的做为反应器。 2、氮气保护时氮气要一直通着吗? A我们做实验一直通着的。 B可以抽真空再用氮气交换,一般交换三次左右,氮气球联通体系即可.而如果是特殊情况,如需要带出低沸点的反应副产物;或要求很高,通氮气效果较好. 3、液体输送: 无氧无水操作在有机金属化合物合成中非常常见,基本概念就是使用“输液系统”-橡胶塞+不锈钢毛细管,用氮气做动力输送。比如,你可以用适当的生理盐水瓶的胶塞把量筒密封,然后用有尖锐端的不锈钢毛细管穿刺进去,完成加液、计量、送液的操作。用这样的体系,可以减少手套箱的使用。一句话,液体的输送用氮气或者氩气在密封体系中实现。 4、在氮气保护的条件下,怎么将固体加入封闭系统: A将样品加溶剂溶解用注射器打进去。 B把氮气开的大一些,从氮气逆风口加入后迅速盖上盖子或者塞子。 C找一个120度的弯管,一头接反应体系,一头接装有固体的容器,需要加料的时候旋转弯管,轻轻敲打装有固体的容器,固体就会慢慢进入反应体系,加完将弯管转回来即可。 D.三通管转移 5、过滤、转移固体: A将含固体的反应液在N2保护下静止沉淀较长时间,然后将清液倾析出,然后加入溶剂清洗,再沉淀,按上步再操作几次,最后真空抽干。 B如果你的固体颗粒比较大,还可以尝试等分层后直接氮气下用针筒直接抽出上层清液,再把用于洗涤的溶剂给注射进去,再抽出来。反复几次,最后用点低沸点的如乙醚洗两次,真空抽干也就差不多了。 C准备两个瓶子,中间一个钢管,N2保护下把溶液压过去。具体说是:一个长的针头。20CM左右的。用滤纸包住粗的一头,用绳子或铁丝绑好。形成过滤层。粗的一头氮气保护下快速通过橡皮塞进入要过滤的固液混合物的烧瓶中,针尖那头则插入另一个带橡皮塞的烧瓶中,并在这头抽气,液体就会被吸压过来,固体则留下。

化学实验氮气保护的操作方法

我是新手,这次的实验有可能要氮气保护,我以前没做过这个,心里没底,听说这个挺危险,想求有经验的大人给我些建议,谢谢! 相关回复: 作者: amshengtang 发布日期: 2006-03-08 氮气是惰性气体,很安全的! 作者: 水妖发布日期: 2006-03-08 我不是说它本身危险,而是那个钢瓶,常听说弄不好就爆炸了,有点发憷!! 作者: hoppy 发布日期: 2006-03-08 氮气瓶一般接有高压阀和减压阀,高压阀显示瓶内气体的压力。使用时先把减压阀关闭打开高压阀,再慢慢开启减压阀。一般情况下这两个人阀门的旋转方向相反。 作者: 向前走发布日期: 2006-03-08 不危险,很好操作的,我们经常用到,几乎就不用减压阀了 作者: hysyjd 发布日期: 2006-03-08 没啥子问题的, 不过减压筏还是要用的。 一定要检查减压筏是否关闭,然后才开总筏,然后通过减压筏调节 钢瓶本身是要进行年检的,所以一般不会发生爆炸, 但是千万不要对钢瓶进行加热或者碰撞一类的。 作者: nktong 发布日期: 2006-03-08 钢瓶爆炸的机会太小了,以至于可以忽略。 问题关键在于你是否会先对系统进行减压,然后再往里通氮气,如果那样的话,要小心。减压时肯定是封闭系统,通氮气如果太快而你没来的急在合适的时候打开系统的话,系统里氮气压力太大,会爆的。尤其是玻璃瓶子。 作者: 水妖发布日期: 2006-03-09 困惑中…… 我的反应产物中有烯醇结构,所以想用氮气保护,但烯醇在进入下步反应前还要萃取,蒸馏,那时还要保护吗(杂保护?),烯醇常温下在空气中稳定吗(自言自语) 作者: 水妖发布日期: 2006-03-09 嘿嘿,悄悄问个小白问题,氮气保护不是要在密闭系统中吗?但反应中的回流,蒸馏装置都必须保证是敞开系统啊!杂办?(脸红……我很笨!)

氮气保护下热处理胶状黄铁矿的矿物特性演化

硅酸盐学报 · 1564 ·2013年 DOI:10.7521/j.issn.0454–5648.2013.11.17 氮气保护下热处理胶状黄铁矿的矿物特性演化 李平,陈天虎,杨燕,谢巧勤,谢晶晶 (合肥工业大学资源与环境工程学院,合肥 230009) 摘要:长江中下游尤其铜陵地区普遍产出沉积块状硫化物,表现为胶体沉积特征,主要组成为纳米–亚微米的黄铁矿,即胶状黄铁矿,这是一种重要的纳米矿物资源。利用X射线粉末衍射、扫描电子显微镜、热分析仪、磁化率分析仪、原子荧光光谱等,对采自铜陵新桥胶状黄铁矿和普通黄铁矿在氮气保护下不同温度热处理物相、微观形貌、磁化率、砷含量演变规律进行了对比研究。结果表明:胶状黄铁矿在450℃开始相变为单斜磁黄铁矿,起始相变温度比普通黄铁矿低50℃;胶状黄铁矿完全相变温度为500℃,比普通黄铁矿的完全相变温度低100℃;胶状黄铁矿的热分解峰值温度在597℃左右,比普通黄铁矿的热分解峰值低37℃左右;胶状黄铁矿完全相变为磁黄铁矿后磁化率峰值为3180×10–8 m3/kg,比普通黄铁矿完全相变为磁黄铁矿的磁化率峰值高1400×10–8 m3/kg;胶状黄铁矿中砷含量为466.5mg/kg,普通黄铁矿中砷含量为3086.0mg/kg,两者相差6.6倍,热处理温度超过700℃时两者都变成为基本无砷的铁硫化物。热处理过程中胶状黄铁矿与普通黄铁矿在相变温度和特性方面的差异表明,纳米到亚微米晶体大小的胶状黄铁矿在煅烧过程中呈现出明显的纳米效应。 关键词:黄铁矿;热处理;纳米矿物;纳米效应 中图分类号:P575 文献标志码:A 文章编号:0454–5648(2013)11–1564–07 网络出版时间:2013–10–28 15:40:49 网络出版地址:https://www.360docs.net/doc/9b3613308.html,/kcms/detail/11.2310.TQ.20131028.1540.017.html Effect of Heat Treatment in Nitrogen on Mineralogy Characteristics of Colloidal Pyrite LI Ping,CHEN Tianhu,YANG Yan,XIE Qiaoqin,XIE Jingjing (School of Resources and Environmental Engineering, Hefei University of Technology, Hefei 230009, China) Abstract: Colloidal pyrite abundant in the middle and downstream of the Yangzi river especially in Tongling is a sedimentary mas-sive sulfide with colloidal deposition character. Colloidal pyrite mainly composed of nano-sized and submicron-sized particles of pyrite is a nano-geomineral resource. The properties (i.e., phase, micro-appearance, magnetic susceptibility and arsenic content) for colloidal pyrite and common pyrite after heat treatment in nitrogen at various elevated temperatures were investigated by X-ray dif-fraction, field-emission scanning electron microscopy, thermal analysis, arsenic analysis and atomic force spectroscopy, respectively. The results show that the transformation of colloidal pyrite to pyrrhotite begins at 450℃, which is 50℃lower than that of common pyrite. The thorough transformation of colloidal pyrite to pyrrhotite occurs at >500℃, which is 100℃lower than that of common pyrite. The temperature of colloidal pyrite decomposition is >597℃, which is 37℃lower than that of common pyrite decomposi-tion. The maximum magnetic susceptibility of pyrrhotite derived from colloidal pyrite is 3180×10–8 m3/kg, which is 1400×10–8 m3/kg greater than that of pyrrhotite derived from common pyrite. The arsenic content in colloidal pyrite is 466.5mg/kg, which is 6.6 times lower than that in common pyrite (3086.0mg/kg). The arsenic content can be ignored when heat treatment temperature is >700℃. The relevant difference between colloidal pyrite and common pyrite after heat treatment indicate that the colloidal pyrite crystals could have a nano-sized effect during heating. Key words: pyrite; heat treatment; nanomineral; nanometer effect 长江中下游尤其铜陵地区普遍产出沉积块状硫化物,即胶状黄铁矿。胶状黄铁矿主要呈稳定透镜状分布在石炭统黄龙组底部的白云岩段[1],并且经常与菱铁矿层共同沉积,在纳米–微米尺度上交生,构成特有的还原环境下的沉积组合[2]。胶状黄铁矿受岩浆侵入作用发生热变质转变为粗粒的磁黄铁矿、 收稿日期:2013–01–30。修订日期:2013–05–31。 基金项目:国家自然科学基金(41130206,41072035,41172048)项目。第一作者:李平(1982—),男,博士研究生。 通信作者:陈天虎(1962—),男,博士,教授。Received date:2013–01–30. Revised date: 2013–05–31. First author: LI Ping (1982–), male, Doctoral candidate. E-mail: lip220@https://www.360docs.net/doc/9b3613308.html, Correspondent author: CHEN Tianhu (1962–), male, Ph.D., Professor. E-mail: chentianhu@https://www.360docs.net/doc/9b3613308.html, 第41卷第11期2013年11月 硅酸盐学报 JOURNAL OF THE CHINESE CERAMIC SOCIETY Vol. 41,No. 11 November,2013

氮气保护炉

氮是一种中性气体。在非活化状态下,氮可用作保护加热,防止钢件的氧化,脱碳,因而广泛用于光亮淬火,光亮退火,光亮回火等热处理工艺中。在真空热处理,氮气常作为冷却介质使用;充氮加压油淬时,氮气即可保护真空炉的电热元件,又可通过调节氮气压力,提高钢件的淬硬度。在一定电压和低真空状态下,氮会电离,可进行离子渗氮和离子氮碳共渗。 氮气保护退火炉可行性报告 1资料收集 1.1定义 退火炉系列产品采用预抽真空气氛保护方式工作,操作时先将炉内抽至一定真空度后炉内充入高纯氮或渗碳气氛进行保护加热,从而达到少无氧化加热的目的。 1.2优势 1.3使用厂家 波兰W ARWICK电炉公司最近收到了俄国萨马拉市铝制品厂的订单,订购4台铝卷材退火炉和4套加料/运输车。每台退火炉的额定容量为105 t,最高工作温度650℃。这种大型退火炉采用了特殊设计的质子流加热技术,从而避免了由于高速水平气流引起的薄铝卷材物理损伤和局部过热问题。每台炉子都装备有连接到炉子侧壁的旁通管冷却器,用来冷却铝卷材,并采用氮气保护气氛,防止铝卷材表面被氧化。 1.4供应厂家 黑格慕林(重庆)工程有限公司20吨氮气保护退火炉及加料车 陕西安中机械有限责任公司氮气保护铝卷退火炉 苏州新长光热能科技有限公司20吨氮气保护铝箔退火炉 1、用途:铝板、带、箔中间退火或成品退火 2、形式:强制热风循环电阻加热台车式 3、装炉量:5~105t 4、金属退火温度:150--450℃ 5、加热器功率:240~2160 kw 6、炉气温差:≤±5℃ 7、保温终了时金属温差:≤±3℃ 8、温控方式:温差比例控制和定时定温控制 2可行性分析 2.1可行性 2.2质量 2.3经济效益 2.4必要性分析

氮气处理方式及其缺点

一.氮气处理 氮化处理又称为扩散渗氮。气体渗氮在1923年左右,由德年左右,由德国人Fry 首度研究发展并加以工业化。由于经本法处理的制品具有优异的耐磨性、耐疲的耐磨性、耐疲劳性、耐性、耐蚀性及耐高温,其应用范围逐渐扩大。例如大。例如钻头、螺丝攻、挤压模、压铸模、鍜模、鍜压机用鍜造模、螺杆、机用鍜造模、螺杆、连杆、曲杆、曲轴、吸气及排气活门及齿轮凸轮等均有使用。等均有使用。 简介 传统的合金钢料中之铝、铬、钒及钼元素对渗氮甚有帮助。这些元素在渗氮温度中,度中,与初生态的氮原子接触时,就生成安定的,就生成安定的氮化物。尤其是钼元素,不仅作为生成氮化物元素,亦作为降低在渗氮温度时所发生的脆性。其他合金生的脆性。其他合金钢中的元素,如中的元素,如镍、铜、硅、硅、锰等,等 对渗氮特性并无多大的帮助。一般而言,如果钢料中含有一种或多种的氮化物生成元素,化物生成元素,氮化后的效果比较良好。其中铝是最强的氮化物元素,含有化物元素,含有0.85~1.5%铝的渗氮结果最佳。在含铬的铬钢而言,如果有足而言,如果有足够的含量,亦可得到很好的效果。但的含量,亦可得到很好的效果。但没有含合金的碳钢,因其生,因其生成的渗氮层很脆,容易很脆,容易剥落,不落,不适合作为渗氮钢。 一般常用的渗氮钢有六种如下:如下: (1)含)含铝元素的低合金钢(标准渗氮钢) (2)含)含铬元素的中碳低合金钢 SAE 4100,4300,5100,6100,8600,8700,9800 系。 (3)热作模具钢(含(含约5%之%之铬) SAE H11 (SKD –61)H12,H13 (4)肥粒)肥粒铁及麻田散铁系不锈钢SAE 400系 (5)奥斯田铁系不锈钢 SAE 300系 (6)析出硬化型不)析出硬化型不锈钢 17 - 4PH,17 –7PH,A – 286等 含铝的标准渗氮钢,在,在氮化后虽可得到很高的硬度及高耐磨的表层,但其硬化,但其硬化层亦很脆。相反的,含铬的低合金钢硬度较低,但硬化低,但硬化层即比较有韧性,其表面亦有相性,其表面亦有相当的耐磨性耐束心性。因此及耐束心性。因此选用材料时,宜注意材料之特,宜注意材料之特徵,充分利用其,充分利用其优点,俾符合零件之功能。,俾符合零件之功能。 至于工具钢如H11(SKD61)D2(SKD –11),即有高表面硬度及高心部),即有高表面硬度及高心部强度。 二、氮化处理技术: 调质后的零件,在后的零件,在渗氮处理前须彻底清洗干净,兹将包括清洗的渗氮工作程序分述如下: (1)渗氮前的零件表面清洗 大部分零件,可以使用大部分零件,可以使用气体去油法去油后立刻渗氮。但在渗氮前之最后加工方法若采用抛光、光、研磨、磨光等,即可能磨、磨光等,即可能产生阻碍渗氮的表面层,致使,致使渗氮后,后,氮化层不均