圆筒冷冲模设计概论

圆筒拉深冲压模具设计说明书

目录

1 工艺分析 (1)

1.1 工艺方案的确定 (3)

1.2 工艺方案 (4)

2 模具总体设计 (5)

3 工艺设计计算 (6)

4 主要零部件设计 (10)

4.1 工艺零件设计 (10)

4.2 工作零件:二次拉深模 (13)

4.3定位零件的设计 (14)

4.4 结构零件 (17)

4.4.1 模架及其他零部件设计 (17)

4.4.2 弹顶器的弹性元件的选取 (19)

5 模具总装图 (21)

6 冲压设备的选定 (23)

7 对二次拉深件进入切边 (25)

8 结束语 (25)

9 参考文献 (26)

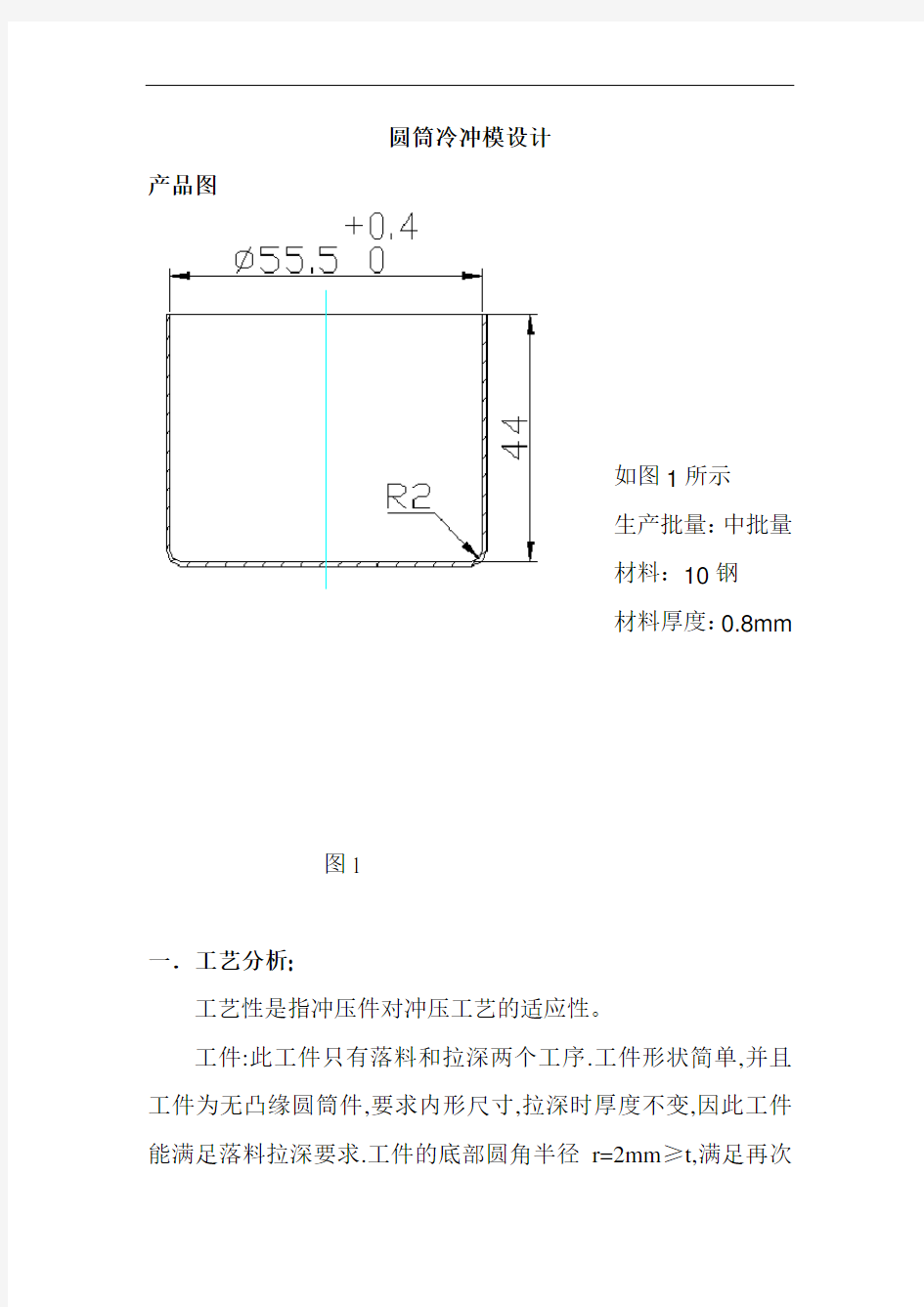

圆筒冷冲模设计

产品图

如图1所示

生产批量:中批量

材料:10钢

材料厚度:0.8mm

图1

一.工艺分析:

工艺性是指冲压件对冲压工艺的适应性。

工件:此工件只有落料和拉深两个工序.工件形状简单,并且工件为无凸缘圆筒件,要求内形尺寸,拉深时厚度不变,因此工件能满足落料拉深要求.工件的底部圆角半径r=2mm≥t,满足再次

拉深圆角半径要求.尺寸φ55.5 0+0.4mm为IT13级,也满足拉深工序对工件的公差等级要求。

材料:10钢为低碳钢,由于强度低,塑性好,适用于制造受力不大的冲压件和拉深件,并有利于冲压成形和制件质量的提高,还具有良好的冲压成形性能,即有良好的抗破裂性,良好的贴模和定形性,所以具有良好的冲压性能。

一.工艺方案的确定:

1.先确定拉深次数:

确定拉深次数,先判断能否一次拉出总拉糸数m总=d n/D中的, d n实际上是零件所要求的直径.当m总> m1时,则该零件只需要一次拉出,否则就要进行多次拉深

计算毛坯尺寸:查[1]中表6-2得修边余量△h, h/d=43.6/56.3=0.77,取△h=2mm

毛坯直径公式D= d2+4dh-1.72rd-0.56r2

参数:d = 56.3mm

参数:h = 43.6+2=45.6mm

参数:r = 2mm

计算结果D=114.9mm

查[1]中表6-6得,取m1=0.53~0.55,取m1=0.55;取m2=0.76~0.78,取m2=0.78

总拉深糸数: m总=d n/D=56.3/114.9=0.49 则可以判断出一次拉不出. 则第一次拉深直径d1=m1D=0.55×114.9≈63.2mm 第一次拉深的高度:h1=0.25[(D2/d1)-d1]+(0.43r1/d1)(d1+0.32r1) 参数:d1=63.2mm 参数r1=5.5mm 计算结果h1≈39mm 第二次拉深直径d2=m2d1=0.78×63.2≈49.3mm 由此可得知,d2〈d工件则产品是通过二次拉深所得到的。工序图如1-1所示 图1-1 2.工艺方案: 该工件包括落料、拉深两个基本工序,可有以下三种工艺方案: 方案一:先落料,首次拉深一,再次拉深。采用单工序模生产。方案二:落料+拉深复合,后拉深二。采用复合模+单工序模生产。方案三:先落料,后二次复合拉深。采用单工序模+复合模生产。方案四:落料+拉深+再次拉深。采用复合模生产。 方案一模具结构简单,但需三道工序三副模具,成本高而生产效率低,难以满足大批量生产要求。方案二只需二副模具,工件的精度及生产效率都较高,工件精度也能满足要求,操作方便,成本较低。方案三也只需要二副模具,制造难度大,成本也大。方案四只需一副模具,生产效率高,操作方便,工件精度也能满足要求,但模具成本造价高。通过对上述四种方案的分析比较,该件的冲压生产采用方案二为佳。 三.模具总体设计 (1)模具类型的选择 由冲压工艺分析可知,采用落料拉深冲压和再次拉深。 所以模具类型为复合模和单工序模二套模具。 (2)定位方式的选择 复合模:因为该模具采用的是条料,控制条料的送进方向采用导料板,无侧压装置。控制条料的送进步距 采用固定挡料销定距。而第一件的冲压位置因为条料长 度有一定余量,可以靠操作工目测来定。 拉深二模:采用带有压边圈装置对工件进行定 位。 (3)卸料、出件方式的选择 因为工件料厚为0.8mm,相对较薄,卸料力也比较小,故可采用弹性卸料。对于复合模生产,应采用上出 件比较便于操作与提高生产效率。对于拉深二,也是采 用上出件比较方便. (4)导向方式的选择 为了提高模具寿命和工件质量,方便安装调整,该两套 模具采用后侧导柱的导向方式 四.工艺设计计算 1.排样方式的确定及其计算 设计复合模,首先要设计条料排样图。圆筒形状简单,落料形状就是一个圆,可以采用直排方式,如图4-1所示的排样方法,1)、查[1]中表3-10得搭边值a=1.0mm a1=1.2mm 2)、送料步距A A=D+a=114.9+1=115.9mm 3)、条料宽度B(采用无侧压装置的导料板之间送料时) B =(D+2a1+2Δ+b0)0-Δ =[(114.9+2×1.2+2×0.5) 0.50 =118.8-0.50mm 4)、一个步距内材料料利用率η η=(s1/s0)×100% =(π×114.92/4)/(115.9×118.8)×100% =75.27% 5)、查[3]板材标准,宜选600mm×1750mm的钢板,每张钢板可剪裁为5张条料(120mm×1750mm),每张条料可冲15个工件,故每张钢板的材料利用率为74% 6)、排样图如图1-4所示 图4-1 2、冲压力的计算 料落:采用弹性卸料装置和下出件模具 查[1]表2-3得,取て=300MP 冲裁力F=Ltσb=1.3てLt=1.3×300×3.14×114.9×0.8≈112565N 式中 L——冲裁件周长(mm) t——板料厚度(mm) σb——材料的抗拉强度(MPa) 查[1]表3-8得K卸=0.05 K顶=0.06 F卸=K卸F=0.05×112565=5628.25N F顶 = K顶F=0.06×112565=6753.9N 压力机所需的冲压力 F冲总=F+ F卸+ F顶=124947.15N 拉深一 查[1]表6-11得,K1=1;K2=0.85; σb查[1]得表2-3, 查[1]6-13得σb=400MP P=2.5MP 拉深力:F拉=Kπdtσb =1×3.14×63.2×0.8×400 =63504N 压边力:F Q1=(π/4)[D2-(d1+2R凹)2]p =(3.14/4)[114.92-(63.2+2×6.4凹)2]×2.5 =14574N 总冲裁力: F= F冲总+ F拉+ F Q1=124947+63504+14574=203025N 也就是压力机所需的冲压力 故落料拉深复合模配的的压力机所需的总冲压力为 F总=203025N 拉深二 查[1]表6-11得,K2=0.85; σb查得表2-3,得σb=400MP 查[1]表6-13得:p=2.5MP; 查[1]表3-8得 K顶=0.06; 拉深力:F拉2=K2πd2tσb =0.85×3.14×55.5×0.8×400 =48085N 压边力:F Q2=(π/4)[d12-(d2+2R凹)2]p =(3.14/4)[63.22-(55.5+2×2.4)2]×2.5 =1260N 顶件力: F 顶= K顶 F拉2=0.06×48085=2885.1N 总冲裁力: F= F拉+ F Q2+ F 顶=48085+1260+2885.1=52230.1N 也就是压力机所需的冲压力 所以二次拉深时的压力机所需的总冲压力为 F总=52230.1N 五.主要零部件设计 1. 工艺零件设计: 1.1 工作零件:拉深落料复合模: ①凸凹模 结合工件外形并考虑加工,将凸凹模设计成带肩台阶式圆凸凹模,一方面加工简单,另一方面又便于装配与更换,采用车床加工,与凸凹模固定板的配合按H7/m6。 凸凹模长度L=36+16+6+29+1=88mm。具体结构可参见图5-1.1(b)所示。 ②拉深凸模 拉深凸模采用台阶式,也是采用车床加工,与凸模固定板的配合按H7/m6的配合,拉深凸模结构如图5-1.1(a)所示。 ③落料凹模 凹模采用整体凹模,冲裁的凹模孔可采用线切割机床和铣床加工,安排凹模在模架上的位置时,要依据计算压力中心的数据,将压力中心与模柄中心重合。 凹模的轮廓尺寸应要保证凹模有足够的强度与刚度,凹模板的厚度还应考虑修磨量,根据冲裁件的厚度和冲裁件的最大外形尺寸在标准中选取凹模板的各尺寸为:长230mm,宽200mm,因考虑到整套模具的整体布置要求,选其厚度为79mm, ④模具刃口尺寸的计算 落料:按按单配加工时的尺寸的计算 查[1]中表3-3得 Z min=0.072mm Z max=0.104mm 取落料的尺寸公差为IT14,则公差为△=0.87mm 查[1]中表3-5得 x=0.5 所以落料料凹模尺寸:D=(D max-x△)0+△/4 =(114.9-0.5*0.87)0+0.87/4=114.465+00.218mm 因此落料凸模的基本尺寸与与凹模相同是114.565mm,但不必注公差,注明以0.72~0.104mm的间隙与落料凹模配制. 落料凹模如图5-1.2所示: 拉深一:查[1]中表6-14得C1=1, C2=8 1).凹模圆角半径R凹= C1 C2t=1×8×0.8=6.4mm R凸=(0.7~1.0) R凹=0.85×6.4=5.44mm取R凸=5.5mm 2).拉深模的单边间隙Z=(D凹-D凸)/2 查[1]表6-15,得单边间隙Z=1.1t=1.1×0.8=0.88mm 3).拉深凸模和凹模工作部分的尺寸及其制造公差: 第一次拉深模,由于其毛坯尺寸与公差没有必要予以严格的限制,这时凸模和凹模尺寸只要取等于毛坯的过渡尺寸即可,以凸模为基准.取公差等级为IT10=0.12mm. d凸=d-0δ凸=63.20-0.12mm d凹=( d凸+ 2Z) 0+δ凹=(63.2+2×0.88)0+0.12=64.96 0+0.12mm 图形如5-1.1图所示: 1.2 工作零件:二次拉深模 ①凸模 根据工件外形并考虑加工,将凸模设计成带肩台阶式圆凸凹 模,一方面加工简单,另一方面又便于装配与修模,采用车床加工,与凸模固定板的配合按H7/m6。 凸模长度 L=H1+H2+Y 式中 H1——凸模固定板厚度 H2——压边圈高度 Y——附加长度,包括凸模刃口修磨量,凸模进入凹模的深度46mm, 因此凸模长度L=28+60+46=134mm。具体结构可参见图5-1.2(a)所示。 ②凹模 凹模采用整体凹模,各冲裁的凹模孔均采用线切割机床加工,安排凹模在模架上的位置时,要依据计算压力中心的数据,将压力中心与模柄中心重合。取凹模轮廓尺寸为φ160mm× 58.8mm,结构如图5-1.2(b)所示 ③模具刃口尺寸的计算 1).凹模圆角半径R凸= r凸=2mm R凹= R凸/0.85=2/0.85=2.352mm≈2.4 mm 2).拉深模的单边间隙Z=(D凹-D凸)/2 查[1]表6-15,得单边间隙Z=1t=1×0.8=0.8mm 3).拉深凸模和凹模工作部分的尺寸及其制造公差: 查[1]表6-16得凸凹的制造公差为:δ凸=0.02mm δ凹=0.03mm 课程设计 冷冲压模具说明书 目录 第一章设计任务————————————————3 1.1零件设计任务———————————————3 1.2分析比较和确定工艺方案——————————3 第二章计算冲裁压力、压力中心和选用压力机———5 2.1排样方式的确定及材料利用率计算——————5 2.2计算冲裁力、卸料力————————————5 2.3确定模具压力中心—————————————6 第三章模具工作部分尺寸及公差—————————7 3.1冲孔部分—————————————————7 3.2落料部分—————————————————7 第四章确定各主要零件结构尺寸—————————9 4.1凹模外形尺寸确定—————————————9 4.2其他尺寸的确定——————————————9 4.3合模高度计算———————————————9 第五章模具零件的加工—————————————9第六章模具的装配———————————————10第七章压力机的安全技术措施——————————12参考文献————————————————————14 第一章设计任务 1.1、零件设计任务 零件简图:如图1所示 生产批量:小批量 材料:Q235 材料厚度:0.5mm 未标注尺寸按照IT10级处理,未注圆角R2. (图1) 1.2、分析比较和确定工艺方案 (一)加工方案的分析.由零件图可知,该零件包含冲孔和落料两个工序。形状较为规则,尺寸较小,精度要求IT10。材料低硬度,强度极限为40MPa. 根据镶片(如图1)包括冲孔、落料两道冲压工序。模具形状较为规则即可以在一个工位完成所有工序。可采用以下两种方案可采用以下几个方案: (1)方案一(级进模) 夹头镶片包括冲孔、落料两道冲压工序在内。形状较为规则,尺寸较小,精度要求IT10。可采用级进模。 (2)方案二(倒装复合模) 将冲孔、落料两道冲压工序用一副模具直接完成冲孔、落料两道工序。采用冲孔、落料倒装复合模(弹性卸料)。模具结构参看所附装配图。 (3)方案三(正装复合模) 正装复合模方案完成工序和倒装复合模完成的工序一样。凸凹模在上模。弹性卸料板卸料。 方案比较: 方案一:采用级进模,安全性好,,但是考虑到级进模结构复杂,工件精度加工精度不高,对称度和位移误差较大,以及加工难度较大,装配位置精度要求高,按照实际生产,级进模成本也高。 方案二:倒装复合模,冲孔废料由下模漏出,工件落在下模表面,需要及时清理。安全性相对较低。但工件精度较高,同轴度,对称度及位置度误差较小,生产效率较高,对材料要求不严,可用边角料. 冷冲压模具设计实例和编写说明书 、冲裁模 图1车门垫板 1 ?零件的工艺分析 零件尺寸公差无特殊要求,按 ITI4级选取,利用普通冲裁方式可达到图样要求。由于该 2 ?确定工艺方案零件属于大批生产,工艺性较好。但不宜采用复合模。因为最窄处 A 的距 离为6? 5mm 图1),而复合模的凸凹模最小壁厚需要 8. 5mm 见表2— 27),所以不能采用 复合模?如果采用落料以后再冲孔,则效率太低,而且质量不易保证。由于该件批量较大, 因此确定零件的工艺方案为冲孔一切断级进模较好,并考虑凹模刃口强度,其中间还需留 一空步,排样如图 2所示。 件外形简单,形状规则,适于冲裁加工。材料为 Q235钢板, % = 45QMP B 如图1所示工件为22型客车车门垫板。每辆车数量为6个,材料为Q235,厚度t=4mm. 图2排样图 ?工艺与设计计算 (1)冲裁力的计算根据式(2 —4),冲孔力 F.二Lt? = 494X4 X450N = 889200N 切断力 A L EG R3丁5 X 4 X 450N = 675000N Ffcj=(凤十儿〕K K 根据式(2 —5),冲孔部分及切断部分的卸料力 二、弯曲模 如图6—10所示零件为汽车上的塑料闸瓦钢背,每辆车16个。材料为Q235,厚度t=3mm。 图6—10塑料闸瓦钢背本工序简图 设计步骤: 1 .分析零件的冲压工艺性并确定工艺方案 弯曲模没有固定的结构型式,有可能设计得很简单,也可能设计得很复杂,这需要根据工 件的材料性能、形状、精度要求和产量进行综合分析,确定模具结构型式。本工件的断面 是燕尾形的,其表面还要翻出两种尺寸的若干梅花形孔,确定工艺方案为弯曲一翻边一修边三个工序。本工序主要完成弯曲工艺,达到如图 6 —10所示的燕尾形工件。这种燕尾形 一般分两次弯成,先弯成四个直角槽形件,然后再侧弯成燕尾形,这就需要两套模具,生产效率低。考虑该工件的批量较大,因此应该尽量设计一种效率较高的模具,本方案就是 采用了能一次成形的转轴式压弯模。 2 ?进行必要的计算 (1)毛坯尺寸计算毛坯尺寸分析如图6,11 所示 三、拉深模及翻边模 如图6—19所示工件,为180柴油机通风口座子,每台车用数量4个。材料为08酸洗钢板, 厚度t = 1. 5mm 设计步骤; 垫板冲压模具课程设计 摘要:本设计为一垫板的冷冲压模具设计,根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确定排样和裁板,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,以及对模具主要零件的加工工艺规程进行编制。其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,对于部分零部件选用的是标准件,就没深入设计,并且在结构设计的同时,对部分零部件进行了加工工艺分析,最终才完成这篇毕业设计。 关键词:模具;冲裁件;凸模;凹模;凸凹模; Abstract: The design for a plate of cold stamping die design, according to the size of the design components, materials, mass production, etc., the first part of the process of analysis to determine the blanking process planning and die structure of the program, and then through the process design calculations, determine the nesting and cutting board, calculate the pressure and pressure washed centers, primary presses, computing convex and concave Die Cutting Edge dimensions and tolerances, the final design selection of parts and components, to press for checking, drawing die assembly drawings, as well as Mold processing technology of the main parts to the preparation procedures. In which the structural design, primarily to the punch and die, punch and die, positioning parts, unloading and out of pieces of equipment, mold, pressing A冷冲压模具设计实例 工件名称:手柄 工件简图: 生产批量:中批量 材料:Q235-A钢 材料厚度:1.2mm 1、冲压件工艺性分析 此工件只有落料和冲孔两个工序。材料为Q235-A钢,具有良好的冲压性能,适合冲裁。工件结构相对简单,有一个φ8mm的孔和5个φ5mm的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为3.5mm(大端4个φ5mm的孔与φ8mm孔、φ5mm的孔与R16mm外圆之间的壁厚)。工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求。 2、冲压工艺方案的确定 该工件包括落料、冲孔两个基本工序,可有以下三种工艺方案: 方案一:先落料,后冲孔。采用单工序模生产。 方案二:落料-冲孔复合冲压。采用复合模生产。 方案三:冲孔—落料级进冲压。采用级进模生产。 方案一模具结构简单,但需两道工序两副模具,成本高而生产效率低,难以满足中批量生产要求。方案二只需一副模具,工件的精度及生产效率都较高,但工件最小壁厚 3.5mm 接近凸凹模许用最小壁厚3.2mm,模具强度较差,制造难度大,并且冲压后成品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。方案三也只需一副模具,生产效率高,操作方便,工件精度也能满足要求。通过对上述三种方案的分析比较,该件的冲压生产采用方案三为佳。 3、主要设计计算 (1)排样方式的确定及其计算 设计级进模,首先要设计条料排样图。手柄的形状具有一头大一头小的特点,直排时材料利用率低,应采用直对排,如图8.2.2手柄排样图所示的排样方法,设计成隔位冲压,可显著地减少废料。隔位冲压就是将第一遍冲压以后的条料水平方向旋转180°,再冲第二遍,在第一次冲裁的间隔中冲裁出第二部分工件。搭边值取 2.5mm和 3.5mm,条料宽度为 (一)冲裁件工艺性分析 生产零件如右图所示。 1、CM-002 落料复合模具 2、制件:圆形垫圈 3、材料:冷轧钢板10A 4、生产批量:60万/年 5、材料厚度:2mm 6、技术要求:工件要求平整,表面不得有划痕等缺陷。 由此可见,此工件只有落料和冲孔两个工序。材料为冷轧钢板10 具有良好的塑性,适合冲裁。工件结构相对简单,有一个40mm的孔,孔与边缘之间的距离也满足要求,最小壁厚为10mm。工件的尺孔的部分为IT14 级精度。尺寸精度比较低,普通冲裁完全能满足要求。 (二)冲压工艺方案的确定 该工件包括冲孔和落料的两个基本工序,可能有以下3种冲压工艺方案:方案一:先落料,后冲孔。采用单工序模生产。 方案二:落料—冲孔正装复合冲压。采用复合膜生产。 方案三:冲孔—落料级进冲压。采用级进模生产。 优劣性比较: 方案一:模具结构简单,但需要两道工序两副模具,生产成本高,生产效率可以满足中小批量生产要求:但此工件材料较软,厚度较小,落料后冲孔时操作不方便。 方案二:只需要一幅模具,工件的精度及生产效率都较高,保证工件的平整要求。工件的最小壁厚10mm,大于凸凹模许用壁厚1.8mm。冲压后成品留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。 方案三:也只需要一副模具,生产效率更高,操作方便,工作精度也能达到要求:但此工件生产为中小批量。 通过对上述三种方案的分析比较,该工件的冲压生产采用方案二为最佳。 (三)模具主要设计计算 (1)排样方式的确定及其计算 排样方式的确定: 根据工件的特点,采用如图1-1所示的排样方法,搭边值取1.2mm和1.5mm, =1.2mm,沿边无侧压装置时的条料宽度B的计算:查表得,两工件之间的距离a 1 a=1.5mm。进料步距n=26.2mm.条料宽度B= (D+2a+δ)0-δ,查表得δ=0.5式中,B为条料宽度;D为工件直径;a为沿边搭边值;δ为条料公差值 模具设计与制造基础复习题+答案 一、选择题 1.冷冲压工序分为AD工序两大类。 A分离工序;B冲裁;C拉深; D塑性变形 2.冲裁模的间隙应当C模具导向件的间隙。 A、小于; B、等于; C、大于; D、小于等于。 3 、落料时,其刃口尺寸计算原则是先确定 ____ A _______ 。 A 、凹模刃口尺寸 B 、凸模刃口尺寸 C 、凸、凹模尺寸公差 4.在连续模中,条料进给方向的定位有多种方法,当进距较小,材料较薄,而生产效率高时,一般选用C定位较合理。 A、挡料销, B、导正销, C、侧刃, D、初始挡料销. 5.冲裁间隙对冲裁件的尺寸精度有一定影晌。一般情况下,若采用间隙过大时,落料件尺寸B凹模尺寸。 A 大于; B、小于; C、等于; D大于等于 6 、对 T 形件,为提高材料的利用率,应采用 _____ C ______ 。 A 、多排 B 、直对排 C 、斜对排 7 、为使冲裁过程的顺利进行,将梗塞在凹模内的冲件或废料顺冲裁方向从凹模孔中推出,所需要的力称为______ A _____ 。 A 、推料力 B 、卸料力 C 、顶件力 8 、冲裁件外形和内形有较高的位置精度要求,宜采用 _____ C ______ 。 A 、导板模 B 、级进模 C 、复合模 9 、弯曲件在变形区的切向外侧部分 ____ A ____ 。 A 、受拉应力 B 、受压应力 C 、不受力 10.弯曲过程中常常出现的现象A C B A、回弹; B,变形区厚度减薄; C、偏移; D、变形区厚度增加. 11.相对弯曲半径r/t表示 B A、材料的弯曲变形极限: B、零件的弯曲变形程度, C、弯曲难易程度。 冷冲模设计说明书 模具设计与制造专业 毕业设计任务书 姓名 班级065121 学号61 一、设计题目: 设计弹簧片(cybs-001)零件的冲压工艺及冲裁、弯曲工序的冲压模具。 二、产品零件图及要求: 名称弹簧片 材 料 QSn6.5-0.1 Y 料 厚 1mm 生产 批量 大批量 三、设计内容: 1.产品零件的冲压工艺规程:1份 2.模具设计图样(含二维总装图、二维非标准零件图5张):1套 3.设计说明书:1份 发题日期:200 9 年 4 月27 日完成日期:200 9 年 5 月30 日指导教师:宋斌教研室主任:徐政坤 目录 摘要 (1) 关键词 (1) 1 前言 (1) 2 零件图的分析 (1) 2.1 零件的功用与经济性分析 (1) 2.2 零件的冲压工艺性分析 (2) 2.2.1 结构形状与尺寸 (2) 2.2.2 精度与表面粗糙度 (2) 2.2.3 材料 (2) 3 冲压工艺设计 (3) 3.1 冲压工序性质与数量的确定 (3) 3.1.1 冲压工艺方案的确定 (3) 3.1.2 冲压工艺方案的分析与确定 (4) 3.2 冲压工艺参数的计算 (4) 3.2.1 工序尺寸的计算 (4) 3.2.2 排样设计与下料方式的确定 (4) 3.2.3 各工序冲压力的计算与冲压设备的选择 (6) 3.3 冲压工艺规程的编制 (7) 4 冲压模具设计 (7) 4.1 模具类型和结构形式的确定 (7) 4.1.1 模具结构类型的确定 (7) 4.1.2 工件的定位方式的确定 (7) 4.1.3 卸料与出件方式的确定 (7) 4.1.4 模架类型及模具组合形式的确定 (7) 冷冲压工艺及模具设计课程设计说明 书 1 2 湖南信息职业技术学院 学生课程设计 题目: 铁芯冲片冲压模具设计 姓名 : xx 班级、学号 : 系 (部) : 专业 : 模具设计与制造 指导教师 : 开题时间: 完成时间: 20年月日 目录 3 一.冲裁件的工艺分 析 (3) 1.1制件的冲压工艺分析 1.2 尺寸精度分析 二、工艺方案的制定 (3) 2.1基本工序 2.2各种方案的比较 三、模具类型的选择 (4) 3.1,模具的选择 四、压力机的选择 (5) 5.1 各工序压力的计算 5.2压力机的选择 5.3模具压力中心的计算 五、排样 (5) 4 4.1排样方式的确定 4.2条料宽度,导料间距 4.3材料的利用率 七、模具结构形式的选择 (9) 7.1定位方式及定位零件的选择 7.2 导向方式及导向零件的选择 7.3卸料方式及卸料零件的选择 八、模架的架构形式和相关尺寸 九、模具工作零件设计 (6) 6.1凹凸模的间隙 6.2刃口尺寸计算 6.3外形尺寸计算 6.4压力机校核 十、模具的安装、调整和安全措施 (10) 十一、冲压工作的其它事项 (10) 5 6 <冷冲压工艺及模具设计>课程设计说明书 一、冲裁件的工艺性分析 t=0.5mm 材料为 Q235 图1 上图产品属于结构简单的板状制品,材料为Q235, 属于普通碳素钢,查表可知其屈强比小,延伸率较高,具有良好的冲压性能。 几何形状:该冲裁件简单对称。 尺寸精度:17.030±,尺寸公差为IT13级。 孔德中心距为10.020±,尺寸精度为IT12,其余尺寸为50、10、35、 7.5、15、8,均按IT14级进行加工 ,查表能够得未注公差的尺寸偏差为62.0050- 36.0010-、62.0035-、36.005.7-、43.0015- 、036.08+ 以上符合冲裁件的经济精度。 止动板冲裁模设计 摘要 本文介绍了止动件的冷冲压模具设计,文章介绍了冷冲压模具设计的全过程。对冷冲压模具的设计进行了全面的介绍和分析,并在此基础上进行了模具的设计,设计包括分析工艺性、拟定零件的工艺方案及模具结构、排样裁板、计算工具压力选取压力机及确定压力中心、确定模具结构和绘制模具总装草图,冲裁刃口尺寸及公差的计算、冲模刃口尺寸及公差的计算、确定各主要的零件结构尺寸、设计并绘制总图和选取标准件、绘制出部分非标零件图等一系列的工作。 关键词:冷冲压止动件模具设计 THE STAMPING AND PUNCHING MOLD DESIGN FOR STOPPER PLATE ABSTRACT This paper describes the stop moving pieces of cold stamping mould design, this paper introduces the whole process of cold stamping mould design. On cold stamping mould design a comprehensive introduction and analysis, and on this basis the die design, the design includes analysis of the technology of technological scheme, drew up parts die structure, arrangement and cutting board, computational tool pressure pressure center and confirming the selected press mould structure and rendering, identify sketch, punching mould assembly blade dimensions and tolerances of calculation, punching the blade dimensions and tolerances of computing, confirm the main parts structure size, design and drawing layout, and select the standard parts, and draw the part of non-standard parts graph, and a series of work Keywords: cold stamping, stop moving parts, mold design 湖南农业大学教育学院 课程设计说明书 课程名称:冷冲压模具设计与制造 题目名称:盖的二次拉深模具设计 班级:2010 级机械设计制造专业机械教育班姓名:胡 学号: 2010409141 指导教师:周光永 评定成绩: 教师评语: 指导老师签名: 2013 年月日 目录 摘要 一冷冲压的概念及发展状况 (1) 二设计任务及意义 (3) 2.1设计任务书 (3) 2.2设计目的与意义 (4) 三零件尺寸的计算与确定 (5) 3.1毛坯尺寸的计算 (5) 3.2第一次拉深尺寸的计算 (7) 3.3拉深件工艺分析 (8) 3.4确定拉深次数 (9) 3.5确定工艺方案 (10) 四确定模具的总体结构方案 (10) 4.1模具类型选择 (10) 4.2操作与定位方式选择 (11) 4.3卸料与出件方式选择 (12) 4.4模具类型选择 (12) 五冲压设备的选择 (13) 六进行必要的计算 (14) 6.1计算拉深力及压力中心 (14) 6.2模具工作部分尺寸计算 (15) 七模具设计 (16) 7.1凹模外形设计 (16) 7.2凸模设计 (16) 7.3固定零件 (17) 7.4紧固零件 (17) 7.5总装配图及附表 (18) 八心得体会 (20) 九参考文献 (21) 摘要:冷冲压是利用磨具对板料进行分离或塑性成形加工的压力加工方法,在现代社会运用得越来越广泛。本文以圆筒形盖为研究对象,利用冲压工艺与磨具设计的工艺过程方案,对盖的二次拉深进行了整体设计。介绍了磨具冷冲压成型过程,经过对其材料质量、大批量生产及结构要求的分析,以满足使用要求为前提,对盖的二次拉深简要分析了零件尺寸、拉深次数、拉深工艺等。同时,具体分析了磨具的主要零部件(拉深凸模、卸料装置、固定装置等)的设计与制造,模具工作部分的尺寸计算、工艺力的计算、冲压设备的选择以及磨具的整体结构设计;并且还附上了磨具的总装配图和所需零件详表及工艺过程表。 关键词:冲压模具、拉深、工艺设计 一、冷冲压的概念与发展状况 1.1冷冲压的概念 冷冲压是利用安装在压力机上的模具,在常温下对板料进行分离或塑性成型,从而获得一定尺寸、形状和性能的制件的压力加工方法。加工对象一般为板料、薄管料、薄型材等,冲压工艺、冲压设备、冲压模具是构成冲压加工的三要素。 1.2冲压的发展状况 随着经济的发展,冲压技术应用范围越来越广泛,在国民经济各部门中,几乎都有冲压加工生产,它不仅与整个机械行业密切相关,而且与人们的生活紧密相连。 由于冲压工艺具有生产效率高、质量稳定、成本低以及可加工复杂形状工件等一系列优点,在机械、汽车、轻工、国防、电机电器、家用电器,以及日常生活用品等行业应用非常广泛,占有十分重要的 冷冲模止动件设计说明书 第 2 页 前 言 冷冲模模具设计是为模具设计与制造专业学生在学完基础理论课、技术基础和专业课的基础上,所设置的一个重要的实践性教学环节。其目的是:具体应用和巩固本课程及有关修课的理论知识、生产知识,了解冲压模模具设计的一般设计方法和步骤;培养设计能力,为以后进行设计工作打下基础;结合生产和使用等条件,独立地完成模具总体结构及其零部件的设计。熟练掌握徒手测绘的能力和AutoCAD 和UGS NX 绘图软件的应用能力,熟悉和运用参考文献、设计手册、了解有关国家(部颁)标准、规范等,加强对模具设计的认识,培养独立分析问题和解决问题的能力。 由于个人设计水平有限,本设计定存在许多错误和不妥之处,请各位指导老师批评和雅正,恳请老师不吝赐教,同学提出宝贵的意见和建议,在此表示衷心的感谢! 第 3 页 目 录 前 言…………………………………………………………2目 录 (3) 第一章:引言 (4) 1.1模具行业的状………………………………………… 4 1.2冲压工艺介绍 (4) 1.3冲压工艺的种类 (4) 1.4冲压行业阻力和障碍与突破 (5) 第二章止动件的设计 (7) 2.1设计题目设计一止动件 (7) 2.2冲压件工艺分析 (8) 2.3方案及模具结构类型 (9) 2.4排样设计 (10) 2.5压力计算 (11) 2.6模具压力中心计算 (12) 2.7作零件刃口尺寸计算 (13) 第 4 页 2.8冲孔刃口尺寸计算 (15) 2.9其它模具零件结构尺寸 (16) 2.10模具的零件设计与计算 (16) 2.11冲床选用 (21) 2.12模具装配及零件参考图 (22) 设计总结 (30) 第一章 引 言 1.1 模具行业的发展现状及市场前景 现代模具工业有“不衰亡工业”之称。世界模具市场总体上供不应求,市场需求量维持在600亿至650亿美元,同时,我国的模具产业也迎来了新一轮的发展机遇。近几年,我国模具产业总产值保持13%的年增长率(据不完全统计,2004年国内模具进口总值达到600多亿,同时,有近200个亿的出口),到2005年模具产值预计为600亿元,模具及模具标准件出口将从现在的每年9000多万美元增长到2005年的2亿美元左右。单就汽车产业而言,一个型号的汽车所需模具达几千副,价值上亿元,而当汽车更换车型时约有80%的模具需要更换。2003年我国汽车产销量均突破400万辆,预计2004年产销量各突破500万辆,轿车产量将达到260万辆。另外,电子和通讯产品对模具的需求也非常大,在发达国家往往占到模具市场总量的20%之多。目前,中国17000多个模具生产厂点,从业人数约50多万。1999年中国模具工业总产值已达245亿元人民币。工业总产值中企业自产自用的约占三分 目录 1:设计题目 2:原始数据 3:零件的工艺分析 4:确定总裁工艺方案 5:工艺与设计计算 6::定位零件的设计与标准 7:模具总体设计 冷冲模设计 1:设计题目 简单垫片冲裁模 2:原始数据 冲压材料:08钢,进度t=2mm. 对凸凹 零件图:如下图 3:零件的工艺分析 该零件对称形简单,形状规则,适于总裁加工。材料为08钢、厚度t=2mm的碳素钢,抗拉强度为324~441MP,零件尺寸无特殊要求,按IT14(即?=0.52mm)级选取,利用普通总裁方式可达到图样要求。4:确定总裁工艺方案 总裁该工件只需落料一个基本工序,因此采用单工序摸生产即可满足条件。 5:工艺与设计计算 (1):冲裁力的计算 根据零件图可采用普通平刃口模具冲裁,冲裁力F可按下式计算: F=KLtτb 式中:F——冲裁力; L——冲裁周边长度; t——材料厚度; τb——材料抗剪强度; K——系数。(一般取K=1.3) 其中L=52.06+0.39×2+14.7=67.54mm τb=300MP 所以F=1.3×67.54×2×300N=52681.2N (2):卸料力、推件力和顶件力 卸料力:Fx=Kx×F=0.03×52681.2=1580.436N 推件力:Ft=nK T×F=0.040×52681.2=2107.248N 顶件力:F D=K D×F=0.05×52681.2=2634.06N n=h/t 式中:F——冲裁力; Kx、K D、K T——卸料力、推件力及顶件力系数(可查表2.17); n——同时卡在凹模内的冲裁件(或废料)的个数; h——凹模刃壁垂直部分高度,mm; t——板料厚度。 (3):压力中心的计算 压力中心分析图如下图所示: 如图1所示零件:动触片 生产批量:中批量 材料:黄铜H62 t=0.4mm 设计该零件的冲压工艺与模具 图1 冲裁件的材料 查《冲压模具设计与制造》徐政坤主编,化学工业出版社P30,表1-3 冲压常用金属材料的力学性能黄铜H62半硬的τ=294Mpa,伸长率20%,此材料具有良好的塑性和较高的弹性,冲裁性较好,可以冲裁加工。 方案的选择 方案一:采用简单模 先冲孔,后落料。采用单工序模生产。方案一模具结构简单,但需三道工序三副模具,成本高而生产效率低,无法满足精度要求,难以满足大批量生产要求,在此被否定。 方案二:冲孔-落料复合冲压。采用复合模生产。 最小壁厚δ=1.5-0.8=0.7mm,凹凸模的最小壁厚查参1《模具设计与制造》P42 表2-10,得知当t=0.4mm时,δ min =1.4mm, D min =15mm不符合复合模的最小壁厚要 求,复合模冲裁零件时受到壁厚的限制,模具结构与强度方面相对较难实现和保证,加工都是问题,再加上选择该方案虽只需一副模具,工件的精度及生产效率都较高,但模具强度较差,制造难度大,成本加大,并且冲压后成品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。 方案三:冲孔-落料级进冲压。采用级进模生产。 方案三也只需一副模具,生产效率高,操作方便,工件精度也能满足要求。通过对上述三种方案的分析比较,该件的冲压生产采用方案三为佳。决定实行工序集中的工艺方案,采取利用导正钉进行定位、刚性卸料装置、自然漏料方式的连续冲裁模结构形式。 棑样设计 查《模具设计与制造》表2-7 确定搭边和工件间距值并进行圆整两工件的的间距值a1=1.2×1.1=1.32 mm 圆整后取a1=1.3 mm 工件距离边缘的搭边值a=1.5×1.1=1.65mm 圆整后取a=1.6 mm 为了方便取a =a1=1.5 mm 步距为:S= 21.5 mm 条料宽度B=(D+2a)+△ =(25.4+2×1.5)+△ =28.4 mm 利用AUTO CAD软件可以算出零件的自身的面积为:239.943mm*mm 周长:158.4 mm 一个步距内材料的利用率为η为 η=A/(BS)×100﹪ =239.943÷(28.4×21.5) 模具属于精密机械产品,它主要由机械零件和组成,如成形工作零件、导向零件、支承零件、定位零件及送料、抽芯、推出等。模具与相应的成形设备(如冲床、塑料注射机、压铸机等)配套使用时,可直接改变金属或非金属材料的形状、尺寸、相对位置和性能,使之成形为合格的制件。 模具设计是模具制造的基础,合理正确的设计是正确制造模具的保证;模具制造技术的发展对提高模具质量、精度以及缩短制造模具的周期具有重要的意义;模具的质量、使用寿命、制造精度及合格率在很大程度上取决于制造模具的材料及热处理工艺;模具成本直接关系到制件的成本以及模具生产企业的经济效益;模具工作零件的精度决定制件的精度;模具的寿命又与模具材料及热处理、模具结构以及所加工制作材料等诸多因素有关;模具的安装与使用直接关系到模具的使用性能及安全;而模具的标准化是模具设计与制造的基础,对大规模、专业化生产模具具有极重要的作用,模具标准化程度的高低是模具工业发展水平的标志。 本次设计绘图采用CAD进行,CAD为计算机辅助制图工具,是一款专业机械平面制图软件,具有很强的图象处理功能。 关键词:模具设计,排样,冷冲模 ABSTRACT The mold belongs to the precision machinery product, it mainly is composedby the machine parts and the organization, like the formed work components, the guidance components, the support ing comp onen ts, the localizati on comp onents and the feed mechanism, pull out whenthe core organization, promotes the orga ni zati on and so on the mold and the corresp onding complete installation (for example punch press, plastic injection machine, compression casting machine and so on) the necessary use, may directly change the metal or the nonmetallic material shape, the size, the relative position and the performa nce, causes it forming for the qualified work-piece . mold design is the foundation which the mold makes, the reas on able correct desig n is correctly makes the mold the guara ntee; The mold manu facture tech no logy developme nt to improves the mold quality, the precision as well as reduces makes mold the cycle to have the vital significance; The mold quality, the service life, the manufacture precision and the qualified rate are decided in the very great degree to makes the mold the material and the heat treatment craft; The mold cost directly relates the work-piece the cost as well as the mold product ion en terprise's econo mic efficie ncy; The mold 沙市职业大学 《冷冲模设计》课程标准 一、课程名称:冷冲模设计 二、课程代码:02030162 三、适用专业:模具设计与制造 四、课程性质:职业技能课 五、计划学时:104总学时.其中72(纯理论)、14(纯实践)、28(教学做一体化) 六、教学条件:课件、模型;多媒体教室;模具及模具拆装实训室及校外实训基地等。 七、课程定位: 本课程是模具设计与制造专业的核心课程,主要培养该专业学生的冲压成型工艺分析、成型工艺方案制定、冲压模具设计方案确定、冲压模具典型结构应用及由典型到一般演变、模具制造材料与热处理选择、模具经济技术分析、模具装配与调试和冲压件质量缺陷初步分析等专业能力,以及培养学生的团队协作、沟通表达、工作责任心、职业规范和职业道德等综合素质和能力。 本课程的学习情境是依据工作过程为导向,以典型工作任务为基点,综合理论知识、操作技能和职业素养为一体的思路设计。通过完成学习情境的学习,学生不但能够掌握冲压成型工艺与模具设计的理论和实际操作的专业知识和专业技能,还能够全面培养其团队协作、沟通表达、工作责任心、职业规范和职业道德等综合素质,使学生通过学习的过程掌握工作岗位所需的各项技能和相关专业知识。 学生通过6个典型工作任务完成本课程的学习任务。通过本课程的学习,学生能够具备冲压成型工艺分析、成型工艺方案制定、冲压模具设计方案确定、冲压模具典型结构应用及由典型到一般演变、模具制造材料与热处理选择、模具经济技术分析、模具装配与调试和冲压件质量缺陷初步分析等专业能力;资料的收集整理、制定和实施工作计划、检查和判断、理论知识运用等方法能力;交接工作流程确认、沟通协作、语言表达、责任心与职业道德等社会能力。 《冷冲模设计》课程必须以《机械制图》、《机械设计基础》、《金属工艺学》、《模具材料及热表处理》和《互换性与技术测量》等先修课程为基础; 止动件冷冲模课程设计 (单工序模) 系部:机电工程系 专业:模具设计与制造 班级:z 学号: 指导教师:方世杰 前言 冷冲模模具设计是为模具设计与制造专业学生在学完基础理论课、技术基础和专业课的基础上,所设置的一个重要的实践性教学环节。其目的是:具体应用和巩固本课程及有关修课的理论知识、生产知识,了解冲压模模具设计的一般设计方法和步骤;培养设计能力,为以后进行设计工作打下基础;结合生产和使用等条件,独立地完成模具总体结构及其零部件的设计。熟练掌握徒手测绘的能力和AutoCAD和UGS NX绘图软件的应用能力,熟悉和运用参考文献、设计手册、了解有关国家(部颁)标准、规范等,加强对模具设计的认识,培养独立分析问题和解决问题的能力。 由于个人设计水平有限,本设计定存在许多错误和不妥之处,请各位指导老师批评和雅正,恳请老师不吝赐教,同学提出宝贵的意见和建议,在此表示衷心的感谢! 目录 前言…………………………………………………………………目录…………………………………………………………………第一章:引言……………………………………………………… 1.1模具行业的状………………………………………………… 1.2冲压工艺介绍………………………………………………… 1.3冲压工艺的种类……………………………………………… 1.4冲压行业阻力和障碍与突破………………………………… 第二章止动件的设计……………………………………………… 2.1设计题目设计一止动件……………………………………… 2.2冲压件工艺分析……………………………………………… 2.3方案及模具结构类型………………………………………… 2.4排样设计……………………………………………………… 2.5压力计算……………………………………………………… 2.6模具压力中心计算…………………………………………… 2.7作零件刃口尺寸计算………………………………………… 2.8其它模具零件结构尺寸……………………………………… 2.9模具的零件设计与计算…………………………………… 2.10冲床选用……………………………………………………设计总结…………………………………………………………… 冷冲压模具设计 一、冲压件的工艺分析 (1)零件的尺寸精度: 所有公差等级均按IT14级精度计算 160-0.043¢260-0.052120-0.043 ¢8.4+0.36 0 (2)零件的的结构性分析: a.零件结构简单对称 b.最小孔边距b1=3.8>2t c.无悬臂、窄槽 d.无尖角、无小孔 (3)零件的材料分析 08F黑色金属抗剪强度=220~340MPa ,优质碳素结构钢,工件可以直接冲裁。二、制定工艺方案: (1)基本工序性质:冲孔、落外形。 (2)工艺方案: 方案一:单工序模,冲孔模具、落料模具,共两幅模具。 方案二:级进模,冲孔、落料级进模,一副模具。 方案三:复合模,冲空、落料复合模,共一副模具。 (3)针对三个方案进行分析: a.第一种方案优点是模具结构简单、周期短,模具成本低。缺点是需要两幅模具,生产效率低,不满足大批量生产的要求。 b.第二种方案优点是冲压效率高,而且平整度较高。缺点是模具成本高,结构复杂,制造周期长。 c.第三种方案优点是易于实现机械华和自动化,生产效率高。缺点是模具结构复杂,设计制造周期较长。模具尺寸较大,成本高。 结论:通过以上分析:由于工件形状简单,工序不多。故采用第三种方案复合模。 三、排样 (1)计算搭边值: 查相关图表得知:工件间距a1=1.5,圆弧沿边a=1.2,矩形沿边a=1.8。 (2)排样图: (3)材料利用率: η=S/S0=S/AB=226.04/17.5*22.4=56.7% 四、冲压力计算及压力中心 (1)落料力F1=kltτ=1.3x61.1x1.5x340=40.51KN 冲孔力F2= kltτ=1.3XπX8.4X1.5X340=17.49KN 卸料力F卸=K卸F=0.0425X40.51=1.72KN 顶出力F顶=0.06X40.51=2.43 总力=F1+F2+F卸+F顶=62.15KN (2) 压力中心 由于工件结构对称,压力中心为(0,0) 五、压力机的选择:JH21-63型压力机 六、刃口尺寸的计算: (1)冲裁间隙Zmax=12%*1.5=0.18,Zmin=8%*1.5=0.12 (2 ) 冲孔φ8.4+0.360(分开加工) 查表知:磨损系数X=0.5,D P=(Dmin+X△)-δp0=8.4+(0.5*0.36)0-0.020=8.580-0.020 D D=( D P +Zmin)+δd0=(8.58+0.12)+0.0200=8.70+00.020 (3) 落料件外形轮廓(配合加工) 未注公差均按IT14查表写出 160-0.043φ200-0.052 120-0.043 凹模尺寸:Ad=15.97+0.0110 Ad=19.97+0.0130Ad=11.98+0.0110 凸模尺寸实际配作,保证冲裁间隙0.12~0.18。 七、凸凹模结构设计: 冷冲压模具课程设计说明书 系别: 专业: 姓名: 学号: 指导老师: 目录 一、冲裁件工艺分析·········································· 二、工艺方案分及确定········································ 三、模具结构形式选择········································· 四、标准的选用及必要的设计计算····························(1)排样计算材料利用率·······································(2)计算压力中心及冲裁力·········································(3)计算凹凸模尺寸···············································(4)确定凹模外形尺寸·············································(5)冲模闭合高度和压力机有关参数校核·····························五、参考资料···················································· 1.冲裁件工艺分析 零件尺寸公差无特殊要求,按IT14级选取,利用普通冲裁方式可达到图样要求。由于该件外形简单,形状规则,适于冲裁加工。材料选用08F冷轧钢板。 2. 工艺方案分及确定 该冲裁件可采用下述三种方案。 第一种方案,用两道工序进行冲制。 工序1:落料模落外形。 工序2:冲孔模冲孔。 第二种方案,用两道工序进行冲制 工序1:冲孔模在条料上冲孔。 工序2:落料模落外形 第三种方案,用两工位级进模一次冲孔和落料完成二道工序。 下面分析各个方案的优缺点: 第一种方案用两副模具,模具结构简单,但冲压时需两台压力机,冲孔模生产率低。由于冲裁件结构简单,两副模具的制造成本大于第三种方案,且制造周期也大于第三种方案。 第二种方案用两副模具,模具结构简单,但冲压时同样需要两台压力机,生产率高于第一种方案,制造成本和制造周期和第一种方案接近。 第三种方案,由于冲裁件简单,只有两个工位,制造周期在三种方案中最短,制造成本在三种方案中最低,且生存率高。此冲裁件本身精度不高,第三种方案生产出的工件额完全可以满足使用要求。必要时,可采用自动送料冲裁。 根据上述分析,采用第三种方案冲孔落料级进模。 3.模具结构形式选择 为了适应大批量生产,采用导柱导向的级进模。由于此冲裁件的精度不高,断面质量要求也不高,为了提高模具寿命,应采用大间隙冲裁。 此冲裁件材料较薄,由于采用大间隙冲裁,卸料力不大,应采用弹压卸料装置,由于条料特殊,为了便于定位,采用侧刃定位。具体结构见总装图。 4.标准的选用及必要的设计计算 (1)排样计算材料利用率: a=1.9mm 查(教材《冲压工艺与模具设计》,下称教材)表2—11 a=1.5mm 1冷冲压模具说明书

冷冲压模具设计实例和编写说明书

冷冲压模具课程设计说明书

冷冲压模具设计实例

冷冲模垫圈设计说明书1

冷冲压模具设计与制造习题和答案

冷冲模设计说明书

冷冲压工艺及模具设计课程设计说明书

模具毕业设计150止动件冷冲压模具设计

冷冲压模具课程设计说明书

冷冲模止动件设计说明书

冷冲模设计

冷冲模设计说明书

冷冲压模具毕业设计说明

冷冲模设计

冷冲模止动件设计说明书

冷冲压模具设计

冷冲压模具设计书