SHS铝热-重力分离法制备ZrO2-Al2O3复相陶瓷复合钢管的增韧分析

石墨烯纳米片增韧Al2O3基纳米复合陶瓷刀具材料

石墨烯纳米片增韧Al2O3基纳米复合陶瓷刀具材料孟祥龙;衣明东;肖光春;陈照强;许崇海【摘要】以石墨烯纳米片作为增强相,采用热压烧结工艺制备石墨烯纳米片增韧Al2O3基纳米复合陶瓷刀具材料.进行石墨烯纳米片分散实验,研究石墨烯纳米片添加量对刀具材料断裂韧度、抗弯强度和硬度的影响,观察其微观结构和形貌.结果表明:聚乙烯吡咯烷酮(PVP)为石墨烯纳米片的优选分散剂,当PVP添加量为石墨烯纳米片质量的60%时,分散效果最佳;当石墨烯纳米片添加量为0.75%(体积分数)时,刀具材料的断裂韧度和抗弯强度分别达到7.1MPa·m1/2和663MPa,与未添加石墨烯纳米片的组分相比分别提高了31%和15%;石墨烯纳米片呈卷曲状结构弥散分布于基体材料中,其增韧机理为石墨烯纳米片拉断、拔出和裂纹偏转.与未添加石墨烯的刀具相比,添加石墨烯纳米片的刀具的主切削力、切削温度和前刀面摩擦因数明显降低,表现出良好的减摩、耐磨性.【期刊名称】《材料工程》【年(卷),期】2019(047)001【总页数】7页(P25-31)【关键词】石墨烯纳米片;增韧补强;陶瓷刀具;力学性能;切削性能【作者】孟祥龙;衣明东;肖光春;陈照强;许崇海【作者单位】齐鲁工业大学机械与汽车工程学院,济南250353;齐鲁工业大学山东省高校轻工装备先进制造与测控技术重点实验室,济南250353;齐鲁工业大学机械与汽车工程学院,济南250353;齐鲁工业大学山东省高校轻工装备先进制造与测控技术重点实验室,济南250353;齐鲁工业大学机械与汽车工程学院,济南250353;齐鲁工业大学山东省高校轻工装备先进制造与测控技术重点实验室,济南250353;齐鲁工业大学机械与汽车工程学院,济南250353;齐鲁工业大学山东省高校轻工装备先进制造与测控技术重点实验室,济南250353;齐鲁工业大学机械与汽车工程学院,济南250353;齐鲁工业大学山东省高校轻工装备先进制造与测控技术重点实验室,济南250353;山东大学机械工程学院,济南250061【正文语种】中文【中图分类】TG171;TQ174.75切削加工技术是装备制造业中的一项基础性技术,对零部件加工效率、降低加工成本起着举足轻重的作用。

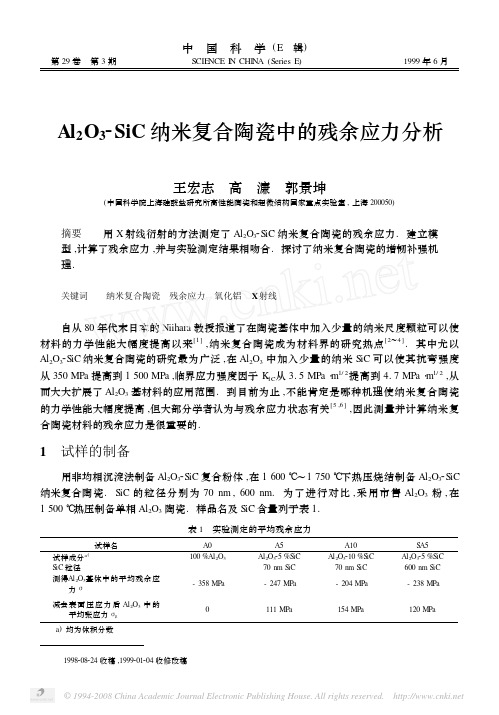

Al_2O_3_SiC纳米复合陶瓷中的残余应力分析

Al 2O 32SiC 纳米复合陶瓷中的残余应力分析王宏志 高 濂 郭景坤(中国科学院上海硅酸盐研究所高性能陶瓷和超微结构国家重点实验室,上海200050)摘要 用X 射线衍射的方法测定了Al 2O 32SiC 纳米复合陶瓷的残余应力.建立模型,计算了残余应力,并与实验测定结果相吻合.探讨了纳米复合陶瓷的增韧补强机理.关键词 纳米复合陶瓷 残余应力 氧化铝 X 射线自从80年代末日本的Niihara 教授报道了在陶瓷基体中加入少量的纳米尺度颗粒可以使材料的力学性能大幅度提高以来[1],纳米复合陶瓷成为材料界的研究热点[2~4].其中尤以Al 2O 32SiC 纳米复合陶瓷的研究最为广泛,在Al 2O 3中加入少量的纳米SiC 可以使其抗弯强度从350MPa 提高到1500MPa ,临界应力强度因子K 1C 从3.5MPa ・m 1/2提高到4.7MPa ・m 1/2,从而大大扩展了Al 2O 3基材料的应用范围.到目前为止,不能肯定是哪种机理使纳米复合陶瓷的力学性能大幅度提高,但大部分学者认为与残余应力状态有关[5,6],因此测量并计算纳米复合陶瓷材料的残余应力是很重要的.1 试样的制备用非均相沉淀法制备Al 2O 32SiC 复合粉体,在1600℃~1750℃下热压烧结制备Al 2O 32SiC 纳米复合陶瓷.SiC 的粒径分别为70nm ,600nm.为了进行对比,采用市售Al 2O 3粉,在1500℃热压制备单相Al 2O 3陶瓷.样品名及SiC 含量列于表1.表1 实验测定的平均残余应力试样名A0A5A10S A5试样成分a (100%Al 2O 3Al 2O 325%S iC Al 2O 3210%S iC Al 2O 325%S iC S iC 粒径70nm S iC 70nm S iC 600nm S iC 测得Al 2O 3基体中的平均残余应力σ-358MPa -247MPa -204MPa -238MPa 减去表面压应力后Al 2O 3中的平均张应力σμ0111MPa 154MPa 120MPa a )均为体积分数 1998208224收稿,1999201204收修改稿中 国 科 学 (E 辑) 第29卷 第3期SCIE NCE I N CHI NA (Series E ) 1999年6月2 残余应力的测定211 X 射线测定应力的基本原理[7]多晶材料中平衡着残余应力时,不同晶粒中同族晶面间距随晶面方位发生规则的变化,平行于应力方位的晶面间距为最小,垂直于应力方向的晶面间距为最大.所以,只要设法测出不同方位上的同族晶面的间距,引用弹性力学中的一些基本关系,可以求得多晶体中所平衡着的残余应力.试样表面某一方向的平均残余应力σx ,可以根据σx =K ・Δ2θΔsin 2ψ(MPa ),(1)通过测定不同方位的同族衍射晶面的2θ值,算得Δ2θ/Δsin 2ψ值,进而求得σx .其中K 为常数,ψ取0°和45°.212 X 射线测定平均残余应力本实验是在Rigaku 公司生产的D/Max 2III A 型衍射仪上进行的,试样与探测器同时以1∶2速度旋转.用Cr 靶,对Al 2O 3的(1010)晶面进行慢扫描,此时d =0.1239nm.取E =402G Pa ,α=8.4×10-6℃-1,ν=0.23,得到结果列于表1.从表1中可以看出,所有试样测得的残余应力都为压应力,并且随着SiC 含量的增加,压应力变小.然而根据Selsing 的关系式(参见(3)式),由于αAl 2O 3大于αSiC ,在Al 2O 3基体中存在的应当是张应力.之所以测得的是压应力,是因为在材料的机械加工过程和冷却过程中都会在表面产生压应力.Chou 等[8]研究了单相Al 2O 3陶瓷和Al 2O 32SiC 纳米复相陶瓷中因机械加工而产生的压应力层的厚度问题,发现压应力层的厚度都在10μm 左右,而这一厚度正是X 射线的探测范围.另外,由于Al 2O 3为各向异性,在不同的晶向上热膨胀系数不同,在冷却的过程中就会在材料中产生压应力;再加上冷却时试样表面和内部存在温度差而在表面产生的压应力,这样实验中测得的应力可以表示为σ=σm +σμ,(2)式中σm 代表因机械加工和快速冷却而在表面产生的压应力,σμ代表因Al 2O 3和SiC 热膨胀失配而产生的残余应力.如果认为在单相Al 2O 3中不存在因两相热膨胀系数不同而导致的残余应力,即σμ=0,则所测得的压应力值为σm 值,即σ=σm =-358MPa.把表1中的σ代入(2)式中,并认为σm =-358MPa ,则得到各个样品的σμ值:A5为111MPa ,A10为154MPa ,S A5为120MPa.可见随着SiC 含量的增加,Al 2O 3中的平均张应力增加.但随着SiC 粒径的变化不大.3 Al 2O 32SiC 纳米复合陶瓷材料中残余应力分析311 复相材料的残余应力理论残余应力影响陶瓷体的微观结构和性能,是非常重要的,因而研究者提出了许多模型和公式进行计算.其中最著名的是由Jorgen Selsing 提出的连续均匀无限大基体中存在单个异相颗粒模型[9]P =Δα・ΔT [(1+ν1)/2E 1]+[(1-2ν2)/E 2],(3)第3期王宏志等:Al 2O 32S iC 纳米复合陶瓷中的残余应力分析201 σr =-2σt =-P ・R 3r 3,(4)其中P 为基体与球形颗粒间因热膨胀系数不同而在界面上产生的应力,Δα为两相的热膨胀系数差,ν为P oiss on 比,E 为弹性模量,下标分别代表基体和颗粒.σr 和σt 分别为在基体中某一点因应力P 的存在而产生的径向应力和切向应力,其中R 为球形颗粒的半径,r 为从颗粒中心到这一点的距离.由(3)式可以预测材料内部不同相颗粒的应力状态,即由材料不同结晶相的热膨胀系数差可判断材料是受张应力还是压应力,对于Al 2O 32SiC 纳米复合陶瓷来说,P =-1300MPa ,SiC 颗粒受压应力,Al 2O 3基体受张应力.但是Selsing 的模型毕竟是一个比较简单的模型,在复合材料中单个分散相颗粒是不会独立存在的,必须考虑到复合材料中的分散相是以一定的尺寸和一定数量引入到基体中的.基体颗粒也不是无限大的,分散相可能分布在基体晶粒内也可能分散在基体晶界上.因而有必要对残余应力进一步分析.312 Al 2O 32SiC 纳米复合陶瓷中残余应力分布残余应力的分布同分散相颗粒之间的距离有关,而分散颗粒的间距又同其数量有关,因此需首先计算每个Al 2O 3晶粒中含有的分散相颗粒(SiC )数目n ・V p V m =f v ,(5)其中n 为每个Al 2O 3晶粒中所含SiC 颗粒数,V p 为单个SiC 颗粒的体积,V m 为单个Al 2O 3晶粒的体积,f v 为SiC 的体积含量.知道了SiC 的粒径以及Al 2O 3晶粒体积(Al 2O 3的晶粒尺寸可以通过电子显微镜观察得到),就可算得n .知道SiC 颗粒的数量,可以进一步求得颗粒之间的距离.SiC 颗粒在Al 2O 3晶粒中的分布是随机的,为了计算颗粒间距的方便,假设SiC 颗粒是以面心堆积的形式排布于Al 2O 3晶粒内.因为单位面心堆积格子中含有4个SiC 颗粒(3颗面心颗粒,1颗顶角颗粒),所以每个Al 2O 3晶粒内含有n /4个单位SiC 面心堆积格子.每个面心格子的体积可以通过(6)式得到.V g =V m n/4.(6)由面心格子的体积可算得面心格子的边长((7)式),即为SiC 颗粒间的平均间距,a =316π3f v ・R.(7)几个样品的SiC 颗粒间距列于表2.尽管(3),(4)式是假设基体无限大的情况下得到的,但相对于Al 2O 3晶粒尺寸,SiC 颗粒间的距离还是很小的,可以近似的认为基体是无限的.Selsing 模型可以计算单个颗粒的应力分布,通过多个颗粒的叠加可以用来计算残余应力的分布.计算一维情况下,Al 2O 3基体中两颗SiC 颗粒O 1,O 2间某一点的残余应力(如图1所示).以A5试样为例,SiC 的含量为5v ol %,SiC 的半径为35nm.首先考虑只受两颗SiC 颗粒的影响,根据(4)式,σt =P2・6ni =1R 3r 3i ,R =35nm ,n =2,r 1=r 2=243/2=122nm ,P 可由(3)式算得为P =-1300MPa ,算得O 1O 2间202 中 国 科 学 (E 辑)第29卷图1 S iC颗粒间距示意图图2 A5试样在一维方向上残余张应力的变化中心点的张应力为31MPa.在一维的尺度上计算O 1O 2间各点的张应力,其张应力的变化如图2所示,最大张应力为650MPa ,最小张应力为31MPa.由此可见,在Al 2O 32SiC 纳米复合陶瓷中,Al 2O 3基体中存在的是张应力,根据应力平衡的条件,SiC 颗粒受压应力.由于张应力的存在,使得基体晶粒强度降低,有利于形成穿晶断裂.由于应力分布并不均匀,张应力在两相的界面附近最大,裂纹进入晶粒以后,将向SiC 颗粒偏转,SiC 的加入起到了裂纹偏转和钉扎的作用.313 一维平均残余应力为了和X 射线测定的应力值进行比较,需要计算一维情况下纳米复合陶瓷中Al 2O 3基体的平均残余应力,计算一维(Y 轴方向)O 1O 2间的平均张应力〈σt 〉为〈σt 〉=∫l +R R 6n i =1σtid r l=∫l +R R 6n i =1P 2R r i 3d r l ,(8)其中l 为两颗SiC 颗粒表面间的距离,l =a -2R ,a 为两颗SiC 颗粒中心距离.把(7)式代入(8)式积分〈σt 〉=P 26n i =011+i 316π3f v 2316π3f v -2-1316π3f v -1+i 316π3f v-42316π3f v -2,(9)从(9)式可以看出,Al 2O 3基体中的平均张应力与SiC 的体积含量f v 有关,随着f v 的增加而增加.把计算所得的数据和试样所测的数据进行对比,列于表2,可见计算值与实测值符合得较好.表2 残余应力实验测定值和计算值样品名A5A10S A5X 射线测定张应力值/MPa 111154120计算所得一维平均张应力/MPa 129177128计算S iC 颗粒间的平均间距/nm2431922084第3期王宏志等:Al 2O 32S iC 纳米复合陶瓷中的残余应力分析203314 二维残余应力图3 二维应力示意图前面的计算过程只考虑了一维的情况,在二维示意图中(图3)可以看到,O 5,O 6颗粒在O 1O 2间所产生的径向压应力的垂直分量(F 1)与O 1,O 2所产生的切向张应力(F 2)方向相反,而O 5,O 6颗粒在O 1O 2间所产生的切向张应力的垂直分量(F 3)与O 1,O 2所产生的切向张应力(F 2)方向相同,因而都可能对O 1O 2间的平均张应力产生影响.以A5为例,F 1在O 1O 2间的平均值〈F 1〉为〈F 1〉=-∫θ-θP R cos θ/(R +l/2)3cos θd θl .(10)F 3在O 1O 2间的平均值〈F 3〉为〈F 3〉=∫θ-θP 2R cos θ/(R +l/2)3sin θd θl .(11)〈F 1〉=-1.91MPa ,〈F 3〉=0.02MPa ,可见O 1O 2垂直方向的SiC 颗粒对X 轴方向上的平均张应力影响是很小的.但是对于X 轴上的某一点影响有可能是很大的.例如在O 1O 2的中点A 处,O 1O 2对其产生的张应力为31MPa ,O 5,O 6在此处产生的径向压应力的垂直分量和切向张应力垂直分量之和为-61MPa ,则此处总的残余应力为-30MPa.由此可以看出尽管从总体上看,SiC 颗粒受压应力,而Al 2O 3基体受平均张应力,但在Al 2O 3晶粒内同时存在着张应力区和压应力区,裂纹在压应力区受阻,而在张应力区扩展,因而裂纹扩展的路径曲折.张应力最大的区域在SiC 颗粒周围,裂纹扩展到此,SiC 颗粒可以起到颗粒钉扎的作用,有利于提高力学性能.315 SiC 颗粒的位置对晶界残余应力的影响图4 晶界应力示意图在基体晶界附近,如果SiC 颗粒位于基体晶内,SiC 颗粒与Al 2O 3基体间因热膨胀系数不同产生的径向压应力传导到晶界上,加强了晶界,有利于抵抗裂纹的扩展.压应力的大小同SiC 到晶界的距离有关,进而同SiC 的含量有关.以A5样品为例,根据表2,SiC 的平均颗粒间距为243nm ,单个SiC 颗粒在晶界上某一点所产生的压应力为-31MPa.但如果SiC 颗粒位于晶界上,因热膨胀系数不同造成的径向压应力促使基体晶界张开,如图4所示,有利于裂纹的扩展,弱化了晶界,在晶界SiC 颗粒某一点上的张应力即为(4)式中的σr =-P =-1300MPa.由于残余应力随距离的增长迅速的减弱,作用距离比较短,因而在晶内型纳米复合材料中晶界附近的SiC 颗粒对晶界的加强作用比较强.总体上看,SiC 的作用可以概括为在基体204 中 国 科 学 (E 辑)第29卷晶粒内部的SiC 颗粒在Al 2O 3中产生平均张应力,使基体晶粒弱化,有利于穿晶断裂,同时压应力区和张应力区并存,使裂纹扩展的路径曲折.而位于基体晶界附近的SiC 颗粒在晶界上产生压应力,强化晶界,有利于造成穿晶断裂,提高力学性能.4 结论通过残余应力分析可知,在Al 2O 32SiC 纳米复合陶瓷中,SiC 颗粒受到压应力,Al 2O 3基体晶粒受到的总的应力为张应力.应力的结果是基体弱化和晶界强化.在Al 2O 3基体晶粒内既存在压应力区也存在张应力区,裂纹通过这些区域时,路线曲折,增韧补强.基体中的张应力随着SiC 含量的增加而增加,基体强度降低,因而SiC 的含量有一最佳值,既可以引起穿晶断裂又不致使基体强度降低太多.参 考 文 献1 Niihara K.New design concept of structural ceramics 2ceramic nanocom posites.J Ceram S oc Jpn ,1991,99:974~9822 S tearns L C ,Zhao J ,Harmer M P.Processing and microstructure development in Al 2O 32S iC nanocom posites.J Eur Ceram S oc ,1992,100:448~4533 王宏志,高 濂,郭景坤,等.晶内型Al 2O 32S iC 纳米复合陶瓷的制备.无机材料学报,1997,12(5):671~6744 王宏志,高 濂,郭景坤,等.Al 2O 3基复合材料中纳米S iC 对微观结构的影响.无机材料学报,1998,13(4):603~6075 Levin I ,K aplan W D ,Brandon D G,et al.E ffect of S iC submicrometer particle size and content on fracture toughness of alumina 2S iC nanocom posites.J Am Ceram S oc ,1995,78:254~2566 Li Z ,Bradt R C.M icromechanical stresses in S iC 2rein forced Al 2O 3com posites.J Am Ceram S oc ,1989,72(1):70~777 杨于兴,漆 睿.X 射线衍射分析.上海:上海交通大学出版社,19948 Chou I A ,Chan H M ,Harmer M P.M aching 2induced surface residual stress behavior in Al 2O 32S iC nanocom posites.J Am Ceram S oc ,1996,79(9):2403~24099 Selsing J.Internal stresses in ceramics.J Am Ceram S oc ,1961,44(8):419第3期王宏志等:Al 2O 32S iC 纳米复合陶瓷中的残余应力分析205 。

包覆型ZrO2复合Al2O3基陶瓷

包覆型ZrO2复合Al2O3基陶瓷梁龙;杨晓战;李建保;郭钢锋;何明生【期刊名称】《稀有金属材料与工程》【年(卷),期】2005()z2【摘要】用表面被覆3 mol%Y2O3的纳米ZrO2复合Al2O3基陶瓷,研究包覆型ZrO2对Al2O3基陶瓷显微结构及对力学性能的影响.包覆型纳米ZrO2的加入,可改善Al2O3基陶瓷的显微结构.在ZrO2加入量达到9ψ/%时,ZrO2可有效阻碍Al2O3晶粒的异常长大,获得了细晶结构的陶瓷材料.包覆型ZrO2复合Al2O3基陶瓷材料的韧化机制不同于微米级ZrO2复合的材料,主要是通过残余应力场增韧,而不是相变增韧.【总页数】3页(P643-645)【关键词】包覆型ZrO2;显微结构;应力场增韧【作者】梁龙;杨晓战;李建保;郭钢锋;何明生【作者单位】清华大学,新型陶瓷与精细工艺国家重点实验室,北京,100084 清华大学,新型陶瓷与精细工艺国家重点实验室,北京,100084 清华大学,新型陶瓷与精细工艺国家重点实验室,北京,100084 清华大学,新型陶瓷与精细工艺国家重点实验室,北京,100084 清华大学,新型陶瓷与精细工艺国家重点实验室,北京,100084【正文语种】中文【中图分类】TQ174【相关文献】1.WC及ZrO2复合增韧Al2O3基复合陶瓷材料的透射电镜分析 [J], 左洪波;郭英奎;李明飞2.纳米SiC和添加剂ZrO2对Al2O3基纳米复合陶瓷显微组织和性能的影响 [J], 晏建武;鲁世强;周继承;张志华;李卫超3.ZrO2和Al2O3在金红石型TiO2表面的包覆研究 [J], 李坤;刘恒;余艳丽;叶琬玲4.新一代Al2O3—SiO3—ZrO2基陶瓷纤维复合材料 [J],5.粉末烧结法和铸造法制备ZrO2增韧Al2O3陶瓷颗粒增强高铬铸铁基复合材料及其耐磨性能 [J], 高颖超;孙书刚;钱兵;汪兴兴;吕帅帅;朱昱;倪红军因版权原因,仅展示原文概要,查看原文内容请购买。

自蔓延高温合成法制备Al_2O_3-Cr金属陶瓷

自蔓延高温合成法制备Al_2O_3-Cr金属陶瓷

曾晓春;孙国雄;张树格

【期刊名称】《硅酸盐学报》

【年(卷),期】1999(27)1

【摘要】研究了稀释剂Cr2O3对Al-Cr2O3体系自蔓延高温合成(SHS)反应过程及反应产物的影响,并讨论了用自蔓延加压法制备致密的Al2O3-Cr金属陶瓷的可能性.实验结果表明:随稀释剂Cr2O3加入量的增加,Al-Cr2O3体系SHS反应温度和反应产物的孔隙度逐渐降低,激发反应所需的加热时间延长.稀释剂Cr2O3的加入能改善Al2O3与Cr之间的润湿性,避免在反应产物中出现Cr偏聚和分层现象.在一定稀释剂Cr2O3加入量下,通过采用在SHS反应结束后迅速施加一压力将可能制备出致密的Al2O3-Cr金属陶瓷.

【总页数】5页(P98-102)

【关键词】自蔓延高温合成法;Al2O3-Cr金属陶瓷;氧化铝;铬;稀释剂

【作者】曾晓春;孙国雄;张树格

【作者单位】东南大学机械工程系;南京电光源材料研究所

【正文语种】中文

【中图分类】TQ174.758

【相关文献】

1.自蔓延高温合成法合成金属陶瓷功能梯度材料研究进展 [J], 谭俊;张勇;吴迪;赵军军

2.Al—TiO2自蔓延高温合成和热爆合成金属陶瓷宏观动力学差异 [J], 梁叔全;郑子樵

3.自蔓延高温合成金属陶瓷复合材料工艺研究 [J], 刘霞;杨明

4.自蔓延高温合成TiC/Fe金属陶瓷结构复合材料的研究 [J], Ma Diaodiao

因版权原因,仅展示原文概要,查看原文内容请购买。

SHS法制备硼化物陶瓷粉体的表征分析

SHS法制备硼化物陶瓷粉体的表征分析

于志强;杨振国

【期刊名称】《航空材料学报》

【年(卷),期】2007(027)002

【摘要】采用自蔓延高温还原合成方法制备TiB2,TiB2-Al2O3和ZrB2-Al2O3陶瓷粉末.利用XRD,XPS,SEM以及TEM等分析测试手段对合成粉末进行表征和分析.结果表明,TiB2,ZrB2和Al2O3分别以主晶相的形式存在于所合成的各自粉体之中.相比之下,TiB2单相陶瓷粉末颗粒分布较宽.由于自蔓延高温合成(SHS)温度很高,部分颗粒形成团聚,宏观上使颗粒的平均粒径变大(>5μm);而TiB2-Al2O3和ZrB2-Al2O3复合陶瓷粉末,因合成过程中Al2O3的形成,使得颗粒粒度分布明显变窄,分布均匀,颗粒尺寸也相应减小.分析认为这主要与复合粉末合成过程中,不同颗粒间形成良好结合的界面有关.

【总页数】6页(P62-67)

【作者】于志强;杨振国

【作者单位】复旦大学,材料科学系,上海,200433;复旦大学,材料科学系,上

海,200433

【正文语种】中文

【中图分类】TB332

【相关文献】

1.水热法在制备电子陶瓷粉体中的应用 [J], 邓宏;姜斌;曾娟;李阳;王恩信

2.固相法与共沉淀包膜法制备氧化锌非线性电阻陶瓷粉体的比较 [J], 王兰义;职建中;李永祥;胡述涛;侯国文

3.利用高能球磨前驱体低温制备钛酸铝陶瓷粉体 [J], 陈晓虎;崔旭;陈晓闽;赵煌

4.SHS法工艺参数对制备氮化硅粉体的影响 [J], 王正军;李金富;燕东明;王拥军;段关文

5.SHS法制备高性能Y_2O_3掺杂AlN陶瓷粉体 [J], 崔珊;王芬

因版权原因,仅展示原文概要,查看原文内容请购买。

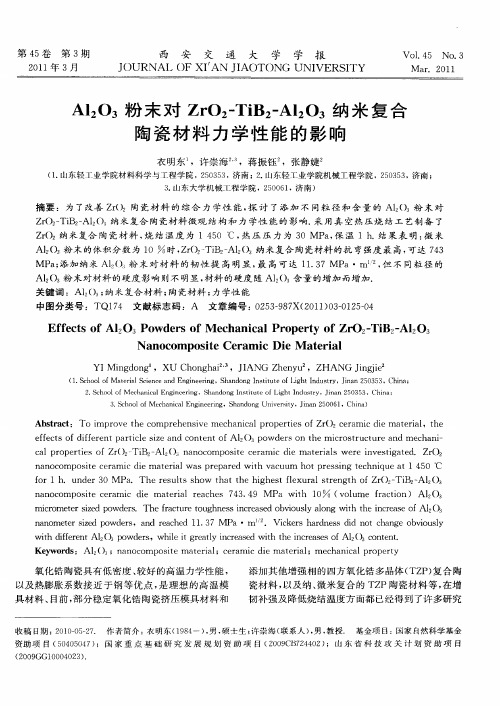

Al2O3粉末对ZrO2-TiB2-Al2O3纳米复合陶瓷材料力学性能的影响

f r1 h u d r3 P .Th e u t h w h tt eh g e tf x r lsr n t fZr)- B2Al(3 o . n e 0 M a er s lss o t a h ih s l u a te g h o (2Ti 一 2) e

衣 明东 ,许崇海 ~,蒋振 钰 ,张静 婕

(. 1 山东 轻 工 业 学 院材 料 科 学 与 工程 学 院 , 53 3 济 南 ;2 山 东 轻 工 业 学 院 机 械 工 程 学 院 , 5 3 3 济 南 ; 205 , . 205 ,

3 山 东 大 学 机 械 工 程 学 院 ,2 06 ,济 南 ) . 501

ZO r 2纳米 复合 陶瓷 材 料 , 结 温 度 为 14 0℃ , 压 压 力 为 3 a 保 温 1 h 结 果表 明 : 米 烧 5 热 0MP , . 微 AJ ) 粉 末 的体积 分数 为 l 时 , r eTi 一 纳 米复合 陶瓷材料 的抗 弯强度 最 高 , 。s ( 0 Z O — Al ( 可达 7 3 4 MP ; a 添加 纳米 Al ) 粉 末 对 材 料 的 韧 性 提 高 明显 , 高 可 达 l . 7MP 2: (; 最 1 3 a・m , 不 同粒 径 的 但

e f c so if r n a t l ie a d c n e to IO3p wd r n t e mi e tp r i e sz n o t n f 2 o e s o h c o t u t r n c a i c A c lp o e t s o (z Ti 一 2 ) n n c mp st e a i d e ma e il r n e t a e . Z O2 a r p r i fZr )- B2 Al( 3 a o o o i c r m c i e e t ra s we e i v s i t d g r n n c mp st e a c d e m a e i l sp e a e t a u m o r s i g t c n q e a 5 ℃ a oo o ie c r mi i t ra wa r p r d wih v c u h t p e sn e h i u tl 4 0

氧化铝纤维增强氧化铝基复合材料研究进展

第42卷第11期2023年11月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.42㊀No.11November,2023氧化铝纤维增强氧化铝基复合材料研究进展孙敬伟1,王洪磊1,2,周新贵1(1.国防科技大学空天科学学院,新型陶瓷纤维及其复合材料重点实验室,长沙㊀410073;2.中南大学轻质高强结构材料重点实验室,长沙㊀410083)摘要:与传统金属材料相比,氧化铝纤维增强氧化铝基(Al 2O 3/Al 2O 3)复合材料因具有比强度高㊁密度低㊁耐高温和抗氧化等特点,已经成为新一代备受国内外学者关注的航空航天热结构复合材料㊂本文介绍了目前常用的氧化铝纤维及其基本性能,总结了Al 2O 3/Al 2O 3复合材料中常用的界面相及其对复合材料性能的影响规律,归纳了Al 2O 3/Al 2O 3复合材料的制备工艺及性能,指出了该材料未来的发展趋势,旨在为国内Al 2O 3/Al 2O 3复合材料的研究提供借鉴和参考,促进Al 2O 3/Al 2O 3复合材料在航空航天领域热端高温部件上的广泛应用㊂关键词:氧化铝;复合材料;纤维;界面相;制备工艺中图分类号:TQ174㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2023)11-4092-21Research Progress of Al 2O 3Fiber Reinforced Al 2O 3Matrix CompositesSUN Jingwei 1,WANG Honglei 1,2,ZHOU Xingui 1(1.Science and Technology on Advanced Ceramic Fibers and Composites Laboratory,College of Aerospace Science andEngineering,National University of Defense Technology,Changsha 410073,China;2.National Key Laboratory of Scienceand Technology on High-Strength Structural Materials,Central South University,Changsha 410083,China)Abstract :Compared with traditional metal material,Al 2O 3fiber reinforced Al 2O 3matrix (Al 2O 3/Al 2O 3)composites have become a new generation of thermos-structured composites for aerospace that have attracted much attention from scholars all over the world due to their high specific strength,low density,high temperature resistance and oxidation resistance.This paper introduces the commonly used Al 2O 3fibers and their basic properties,summarizes the frequently used interfacial phases in Al 2O 3/Al 2O 3composites and their influence on performance of composites,summarizes the preparation process of Al 2O 3/Al 2O 3composites and their properties,and points out the future development trend of this material,aiming toprovide a reference for the research of Al 2O 3/Al 2O 3composites in China and promote the widespread application of Al 2O 3/Al 2O 3composites in high-temperature components at the hot side of aerospace industry.Key words :Al 2O 3;composite;fiber;interfacial phase;manufacturing process 收稿日期:2023-06-02;修订日期:2023-08-03基金项目:中南大学轻质高强结构材料重点实验室开放课题基金(SYSJJ202104)作者简介:孙敬伟(2000 ),男,硕士研究生㊂主要从事陶瓷基复合材料方面的研究㊂E-mail:sunjingwei0120@通信作者:王洪磊,博士,副教授㊂E-mail:honglei.wang@ 0㊀引㊀言连续纤维增强陶瓷基复合材料具有低密度㊁高强度㊁高模量㊁耐高温和抗磨损等特点[1-4],已被应用于航空航天发动机热端等关键部件[5-7]㊂在发动机实际工况下,高温燃气中的水蒸气会加速航空发动机热端复合材料部件的氧化[8-10],从而减弱复合材料的力学性能和可靠性[11-14]㊂氧化铝纤维增强氧化铝复合材料(简称Al 2O 3/Al 2O 3复合材料)相较于其他陶瓷基复合材料具有较好的抗水蒸气氧化性能[14-17],有效解决了陶瓷基复合材料在特定环境下易氧化的问题,极大拓宽了陶瓷基复合材料在航空航天等领域的应用[16,18-19]㊂目前Al 2O 3/Al 2O 3复合材料作为航空航天领域热端高温部件的新兴候选材料受到了国内外学者的广泛关注[17,20-21]㊂国外对Al 2O 3/Al 2O 3复合材料的研究起步较早,现已对Al 2O 3/Al 2O 3复合材料的制备技术㊁微观结构及第11期孙敬伟等:氧化铝纤维增强氧化铝基复合材料研究进展4093㊀性能展开了系统的基础研究,并进入了工程应用阶段[22-24]㊂美国CHI(Composites Horizons)公司制备的Al2O3/Al2O3复合材料中心锥㊁混合器和核心整流罩部件成功应用到了GE-passport20发动机中,是Al2O3/ Al2O3复合材料在商用航空发动机中最早的应用㊂美国在CLEEN项目[22]中成功制备了Al2O3/Al2O3复合材料中心锥和喷管部件,组成了航空发动机排气部件(中心锥宽1.14m㊁高2.34m,喷管直径1.60m),是迄今为止尺寸最大的Al2O3/Al2O3复合材料航空发动机部件,该部件已完成装机测试,达到TRL(Technology Readiness Level)7水平,进入了最终完善阶段㊂此外美国的罗㊃罗AE3007发动机[25]㊁F414发动机等也都装配了Al2O3/Al2O3复合材料部件㊂德国在HiPOC项目[24,26]成功制备了Al2O3/Al2O3复合材料燃烧室衬套,完成了模拟发动机推力90%的测试,衬套整体保持完整㊂在此基础上,德国DLR[23,27]制备了WHIPOX-Al2O3/ Al2O3复合材料燃烧室衬套,该衬套经10h模拟环境考核后出现裂纹,但部件整体完整,没有出现灾难性破坏㊂同时,Al2O3/Al2O3复合材料也被广泛应用于民用工业领域㊂德国WPS公司[28-29]在Al2O3/Al2O3复合材料部件的工业开发与应用制造方面具有丰富的经验,制备了高温炉部件㊁汽车排气系统㊁陶瓷紧固件和太阳能吸收器等一系列复杂形态Al2O3/Al2O3复合材料部件,其中高温炉部件经500~780ħ的温差热震试验循环107次后未失效,同时,太阳能吸收器热部件的直径可达2.5m,是目前最大的Al2O3/Al2O3复合材料部件㊂受限于高性能Al2O3纤维原材料,我国对Al2O3/Al2O3复合材料的研究起步较晚,虽然近年来在Al2O3/ Al2O3复合材料应用领域取得了一定进展,但仍处于基础研究阶段,尚有许多应用问题需要解决[30-32]㊂本文从氧化铝纤维㊁界面相和复合材料制备工艺的角度出发,重点介绍了Al2O3/Al2O3复合材料制备技术及性能,指出了这一领域未来的发展趋势,期望为国内Al2O3/Al2O3复合材料研究领域的发展提供一些参考㊂1㊀氧化铝连续纤维氧化铝连续纤维的研究始于20世纪70年代,目前只有美国㊁日本㊁德国和中国等国家掌握了其制造技术[33]㊂美国3M公司在1974年首次通过溶胶-凝胶法制备了氧化铝纤维,经过不断优化,推出了Nextel系列氧化铝纤维,其中Nextel610纤维和Nextel720纤维是目前应用最广泛的氧化铝纤维[11,34-35]㊂1.1㊀Nextel610氧化铝纤维Nextel610氧化铝纤维的主要成分为α-Al2O3,含有低于1%(质量分数,下同)的Fe3O4和SiO2,为单相多晶氧化铝纤维㊂在纤维制备过程中,Fe3O4有效提高了α-Al2O3的形核率,降低了α-Al2O3的相变温度, SiO2有效减小了α-Al2O3晶粒的生长速率㊂在Fe3O4和SiO2的共同作用下,氧化铝纤维的烧结温度显著降低且致密度明显上升㊂Nextel610氧化铝纤维是目前室温拉伸强度和拉伸模量最高的氧化铝纤维,但高温处理后纤维中α-Al2O3晶粒迅速长大,纤维缺陷增多,力学性能明显下降㊂Nextel610氧化铝纤维的基础性能如表1所示㊂表1㊀Nextel610氧化铝纤维的基础性能Table1㊀General properties of Nextel610Al2O3fiberTrademark Component Diameter/μm Density/(g㊃cm-3)Tensilestrength/GPaTensilemodulus/GPaFracturestrain/%Nextel61099.0%α-Al2O30.7%Fe3O40.3%SiO210~12 3.90 3.103800.50在高温条件下,Nextel610氧化铝纤维晶粒会显著长大,晶粒生长速率受保温时间影响较大㊂Schmücker 等[36]对Nextel610氧化铝纤维在1300ħ热处理过程中的晶粒长大机制进行了详细研究,发现Nextel610氧化铝纤维中的掺杂元素在α-Al2O3晶界附近偏聚,使得α-Al2O3晶界迁移率降低,α-Al2O3晶粒生长速率较小㊂根据等温生长动力学计算公式(式(1))可得Nextel610氧化铝纤维的生长指数nʈ4,Nextel650和Nextel720氧化铝纤维的生长指数nʈ7㊂但由于Nextel610氧化铝纤维中没有第二相成分抑制晶粒生长, Nextel610氧化铝纤维相较于另外两种氧化铝纤维在高温条件下的晶粒生长速率受保温时间影响较大(如图1所示)㊂根据生长指数n㊁α-Al2O3的晶粒尺寸和温度的关系,计算出了Nextel610氧化铝纤维的晶粒生4094㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷图1㊀氧化铝纤维1300ħ热处理后晶粒尺寸与保温时间的关系[36]Fig.1㊀Relationship between grain size and dwell time of Al 2O 3fibers heat-treated at 1300ħ[36]长活化能约为660kJ㊃mol -1㊂D n -D n 0=K (T )ˑt (1)式中:D 为热处理后晶粒尺寸,D 0为原始晶粒尺寸,K为反应常数,t 为热处理时间,n 为生长指数,理想状态下n 为2[37]㊂Nextel 610氧化铝纤维经高温处理后晶粒会显著长大,力学性能下降㊂姜如等[35]对Nextel 610氧化铝纤维在1000~1400ħ进行热处理后发现,纤维经1200ħ热处理后的表面晶粒尺寸明显增大;当热处理温度为1400ħ时,纤维表面缺陷明显增多,纤维经不同温度热处理后的表面形貌如图2所示㊂对不同温度热处理后的纤维进行拉伸强度测试发现,随着热处理温度的升高,纤维的拉伸强度逐渐降低㊂当热处理温度为1200ħ时,纤维的拉伸强度发生突变,强度保留率仅为71.15%㊂不同温度热处理后纤维的晶粒尺寸与拉伸强度关系如图3所示㊂图2㊀不同温度热处理后Nextel 610氧化铝纤维的表面形貌[35]Fig.2㊀Surface morphologies of Nextel 610Al 2O 3fibers heat-treated at different temperatures [35]Nextel 610氧化铝纤维的高温力学性能随测试温度变化显著㊂美国3M 公司[38]报道了Nextel 610氧化铝纤维的高温力学性能,如图4所示㊂由图4可知,Nextel 610氧化铝纤维在1200ħ之前强度较高,强度保留率在95%以上;1300ħ时强度下降明显,强度保留率降低至64%;1400ħ时的强度保留率仅为30.2%㊂这主要是因为Nextel 610氧化铝纤维是单相纤维,在较高的温度下晶粒快速长大,导致强度迅速下降㊂第11期孙敬伟等:氧化铝纤维增强氧化铝基复合材料研究进展4095㊀图3㊀不同温度热处理后Nextel 610氧化铝纤维晶粒尺寸和拉伸强度关系[35]Fig.3㊀Relationship between grain size and tensile strength of Nextel 610Al 2O 3fiber heat-treated at different temperatures[35]图4㊀Nextel 系列氧化铝纤维的高温力学性能[38]Fig.4㊀High temperature mechanical properties of Nextel series Al 2O 3fiber [38]㊀Nextel 610氧化铝纤维的抗蠕变性能较差,在不同环境热处理后其蠕变性能有明显差异㊂Armain 等[39]研究了1100ħ时Nextel 610氧化铝纤维分别在空气和水汽气氛下的蠕变行为,发现当蠕变应力为100MPa 时,Nextel 610氧化铝纤维在两种气氛下的寿命都超过100h,水汽气氛下的蠕变应变为空气气氛下的5倍㊂而当蠕变应力为200~500MPa 时,水汽气氛下的蠕变应变略低于空气气氛下的蠕变应变,Nextel 610氧化铝纤维在不同气氛下的蠕变曲线如图5所示㊂水汽显著增加了Nextel 610纤维的蠕变速率,当蠕变应力为100~500MPa 时,纤维在水汽气氛下的蠕变速率较空气气氛下的蠕变速率高近一个数量级㊂图5㊀1100ħ下Nextel 610氧化铝纤维在不同气氛中的蠕变曲线[39]Fig.5㊀Creep curves of Nextel 610Al 2O 3fiber in different atmosphere at 1100ħ[39]1.2㊀Nextel 720氧化铝纤维Nextel 720氧化铝纤维主要含α-Al 2O 3和SiO 2,其中SiO 2的含量约为15%[35]㊂在纤维烧成过程中SiO 2与α-Al 2O 3反应生成莫来石,莫来石可在α-Al 2O 3晶界处聚集,形成莫来石包围α-Al 2O 3的结构,有效抑制了α-Al 2O 3晶粒的生长,明显提高了纤维的抗蠕变性能㊂Nextel 720氧化铝纤维的性能如表2所示㊂表2㊀Nextel 720氧化铝纤维的基础性能Table 2㊀General properties of Nextel 720A 2O 3fiberTrademark Component Diameter /μm Density /(g㊃cm -3)Tensile strength /GPa Tensile modulus /GPa Fracture strain /%Nextel 72085.0%α-Al 2O 315.0%SiO 210~12 3.40 2.102600.81与Nextel 610氧化铝纤维类似,高温热处理可使Nextel 720氧化铝纤维的晶粒长大,尤其在高于1600ħ的温度下,Nextel 720氧化铝纤维晶粒长大明显㊂Schmücker 等[36]在1500~1700ħ对Nextel 7204096㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷图6㊀Nextel 720氧化铝纤维在1500~1700ħ热处理时晶粒尺寸与保温时间的关系[36]Fig.6㊀Relationship between grain size and dwell time of Nextel 720Al 2O 3fiber heat-treated at 1500~1700ħ[36]氧化铝纤维进行热处理,晶粒尺寸随时间的变化如图6所示㊂由图6可以看出,1600ħ以下的氧化铝纤维晶粒长大不明显,1600ħ以上氧化铝纤维晶粒显著长大㊂根据式(1)计算得到1600ħ以下莫来石晶粒的生长指数n ʈ12,1600ħ以上莫来石晶粒的生长指数n ʈ3,均在典型的陶瓷晶粒生长指数区间内[37]㊂因此当热处理温度低于1600ħ时,Nextel 720氧化铝纤维中的晶粒长大主要为α-Al 2O 3晶粒的生长,莫来石晶粒几乎不长大,并且由于莫来石的存在,α-Al 2O 3晶粒的生长受到抑制㊂当热处理温度高于1600ħ时,Nextel 720氧化铝纤维中晶粒长大主要来源于莫来石晶粒的生长㊂高温热处理会对Nextel 720氧化铝纤维的拉伸强度产生显著影响㊂郑周等[31]通过对Nextel 720氧化铝纤维热处理后发现,当热处理温度为1300ħ时,莫来石相由伪四方结构逐渐转变为斜方结构,氧化铝晶体从莫来石晶体中析出㊂观察纤维热处理后的表面形貌发现,1100ħ热处理后纤维表面由颗粒状α-Al 2O 3晶体和条状的莫来石晶体混杂形成,1300ħ热处理后的纤维表面颗粒状α-Al 2O 3晶体显著长大为块状晶体,与条状莫来石晶体镶嵌分布,不同温度热处理后的纤维表面形貌如图7所示㊂对不同温度热处理后的纤维拉伸强度进行测试后发现,随着热处理温度的升高,纤维的拉伸强度逐渐下降㊂1100ħ热处理后纤维室温拉伸强度下降明显,强度保留率为64.48%;1300ħ热处理后的纤维拉伸强度保留率降为54.10%㊂图7㊀不同温度热处理的Nextel 720氧化铝纤维表面形貌[31]Fig.7㊀Surface morphologies of Nextel 720Al 2O 3fiber heat-treated at different temperatures [31]Nextel 720氧化铝纤维的高温力学性能也随测试温度的升高而显著降低㊂美国3M 公司[38]报道了Nextel 720氧化铝纤维的高温力学性能,如图4所示㊂由图4可知,当测试温度低于1200ħ时,Nextel 720氧化铝纤维高温拉伸性能低于Nextel 610氧化铝纤维,这是因为在1200ħ前,Nextel 610氧化铝纤维晶粒长大不明显,纤维拉伸强度保留率较高;当测试温度高于1200ħ时,Nextel 610氧化铝纤维晶粒明显长大,拉伸强度明显下降,而Nextel 720氧化铝纤维晶粒长大不明显,导致Nextel 720氧化铝纤维在1200ħ以上高㊀第11期孙敬伟等:氧化铝纤维增强氧化铝基复合材料研究进展4097温拉伸性能高于Nextel610氧化铝纤维㊂Nextel720氧化铝纤维的抗老化性能优于Nextel610氧化铝纤维㊂根据3M公司的报道[38],Nextel720氧化铝纤维在不同温度下暴露1000h后的拉伸强度和晶粒尺寸关系如图8所示㊂相较于Nextel610氧化铝纤维,Nextel720氧化铝纤维长时间高温暴露后的强度保留率较高,晶粒尺寸增长较缓慢㊂这得益于莫来石相减少了α-Al2O3的晶界滑移,且有助于 钉扎 晶粒,使Nextel720氧化铝纤维的抗热老化性能增强㊂图8㊀不同温度暴露1000h后Nextel720氧化铝纤维拉伸强度和晶粒尺寸[38]Fig.8㊀Tensile strength and grain size of Nextel720fiber exposured1000h at different temperatures[38] Nextel720氧化铝纤维的抗蠕变性能较好,但不同高温环境对Nextel720氧化铝纤维的蠕变性能的影响显著不同㊂Armain等[40]研究了Nextel720氧化铝纤维在空气和水汽气氛下不同温度时的蠕变行为,发现当蠕变应力为400MPa㊁热处理温度为1100ħ时,Nextel720氧化铝纤维在水汽气氛下的蠕变应变约为空气气氛下蠕变应变的2倍㊂当蠕变应力为200MPa㊁热处理温度为1200ħ时,水汽气氛下的蠕变应变为空气气氛下蠕变应变的4~7倍㊂Nextel720氧化铝纤维在不同气氛下的蠕变曲线如图9所示㊂水汽的存在显著增㊀㊀㊀图9㊀不同温度下Nextel720氧化铝纤维在不同气氛中的蠕变曲线[40]Fig.9㊀Creep curves of Nextel720Al2O3fiber in different atmosphere at different temperature[40]4098㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷加了Nextel 720纤维的蠕变速率,当蠕变应力为100~300MPa㊁热处理温度为1200ħ时,水汽气氛下的蠕变速率比空气气氛下的蠕变速率高近一个数量级㊂综上所述,Nextel 610氧化铝纤维成分单一,主要为α-Al 2O 3相,其室温和高温拉伸强度较高,但纤维的单相组成导致其力学性能受温度影响较明显,纤维的高温稳定性和抗蠕变性能差㊂为提高纤维的稳定性和抗蠕变性能,3M 公司在Nextel 610氧化铝纤维的基础上开发了Nextel 720氧化铝纤维㊂Nextel 720氧化铝纤维中主要含有α-Al 2O 3和莫来石两相,相较于Nextel 610氧化铝纤维,Nextel 720氧化铝纤维的室温和高温力学性能较差㊂但由于莫来石相的存在,Nextel 720氧化铝纤维在高温下的晶粒长大速率较小,稳定性和抗蠕变性能较好㊂Nextel 610氧化铝纤维和Nextel 720氧化铝纤维的优缺点如表3所示㊂表3㊀Nextel 610氧化铝纤维和Nextel 720氧化铝纤维的优缺点Table 3㊀Advantages and disadvantages of Nextel 610and Nextel 720Al 2O 3fibersAl 2O 3fiberAdvantage Disadvantage Nextel 610Single phase fiber;high tensile strength Mechanical properties are significantly affected by temperature Nextel 720Good stability;mechanical properties are not significantly affected by temperatureTwo phase fiber;low tensile strength 2㊀界面相在连续纤维增强陶瓷基复合材料中,界面是连接纤维与基体的桥梁,主要承担着传递载荷㊁偏转裂纹㊁消除热应力和阻挡元素扩散的作用,对复合材料的性能有重要影响[41-43]㊂界面相要与纤维和基体间有良好的物理和化学相容性,同时界面相与纤维和基体间的结合强度要适中,这是因为一方面界面相能防止界面结合强度过大导致复合材料发生脆性断裂,降低力学性能[44];另一方面界面相能防止界面结合强度过小导致载荷不能通过界面传递给纤维,减弱纤维的增强作用[45]㊂目前,Al 2O 3/Al 2O 3复合材料中常用的界面相主要为热解碳(PyC)[46-48]㊁氮化硼(BN)[49]和独居石(LaPO 4)[50-51]㊂2.1㊀热解碳(PyC )界面相PyC 具有特殊的层状结构,层与层之间通过范德瓦尔斯力结合,被广泛应用于复合材料界面相材料㊂PyC 与氧化物纤维相容性好,且能有效阻挡纤维和基体间的元素扩散㊂Wang 等[48]采用化学气相沉积(chemical vapor deposition,CVD)工艺于1300ħ在氧化铝纤维表面制备了厚度约为70nm 的PyC 涂层,涂层的微观形貌如图10所示㊂由图可知,PyC 涂层与纤维结合性良好,纤维表面产生了由缺陷和晶粒长大引起的凹凸表面㊂纤维和基体两个组分被约60nm 厚的均匀PyC 涂层分离,没有发生任何界面扩散和反应㊂PyC 涂层具有明显的层状结构,非常有利于裂纹偏转[52],提高复合材料的力学性能㊂PyC 涂层厚度会对纤维的力学性能产生较明显的影响㊂Wang 等[46]采用CVD 法在氧化铝纤维表面制备了不同厚度的PyC 涂层,纤维的截面形貌如图11所示,此外还研究了涂层厚度和结合强度对纤维力学性能的影响㊂结果表明,当涂层厚度较小(0.15μm)时,涂层能够愈合纤维表面缺陷[53],从而提高纤维的拉伸强度㊂随着涂层厚度的增加,纤维的拉伸强度逐渐降低㊂产生这一现象的原因是:1)涂层的柔软性对纤维拉伸强度的影响大于表面缺陷的愈合效果;2)涂层厚度增加需要更长的CVD 时间,长时间高温环境易使纤维强度下降;3)纤维和PyC 涂层的热膨胀系数不同(纤维为5.3ˑ10-6ħ-1,PyC 涂层为2.5ˑ10-6ħ-1),当涂层较厚时,纤维和涂层间出现间隙,界面结合强度较弱㊂受到外力时,裂纹不能偏转,导致应力集中于纤维表面,易使纤维发生断裂㊂PyC 涂层会对复合材料的力学性能产生明显影响㊂Geng 等[47]在氧化铝纤维编织件上制备了PyC 涂层,随后通过溶胶-凝胶法制备了莫来石/Al 2O 3复合材料,有无PyC 涂层的莫来石/Al 2O 3复合材料的断口形貌如图12所示㊂无PyC 涂层的复合材料断口平整,没有纤维拔出现象㊂这说明复合材料在断裂过程中,由于裂纹尖端应力集中导致裂纹直接穿过氧化铝纤维,纤维的增韧机制没有得到发挥㊂有PyC 涂层的复合材料的断口纤维大量拔出,纤维拔出机制吸收了大部分能量,并且在断裂过程中产生沿纤维轴向扩展的裂纹,有效阻止了复合材料发生脆性断裂㊂㊀第11期孙敬伟等:氧化铝纤维增强氧化铝基复合材料研究进展4099图10㊀PyC涂层纤维的微观结构[48]Fig.10㊀Microstructure of PyC coated fiber[48]图11㊀不同厚度PyC涂层纤维的截面形貌[46]Fig.11㊀Cross-section morphologies of PyC coated fibers with different thickness[46]2.2㊀氮化硼(BN)界面相BN具有与PyC类似的层状结构,在复合材料中引入该结构界面相后,当复合材料受到外力时,裂纹可沿界面层间扩展,起到保护纤维和提高复合材料力学性能的作用㊂相较于PyC涂层,BN的抗氧化性能较好,但在高于850ħ的氧化环境下,BN可与O2发生反应生成具有挥发性的B2O3,从而导致界面相消失㊂4100㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷图12㊀莫来石/Al2O3复合材料的微观结构[47]Fig.12㊀Microstructure of mullite/Al2O3composites[47]高温热处理会对BN涂层的结晶度产生显著影响㊂Sun等[49]通过CVD工艺在氧化铝纤维表面制备了BN涂层,BN涂层的微观结构如图13所示㊂图13(a)为700ħ下沉积的BN涂层,由图可知涂层与纤维结合良好,BN呈非晶结构㊂图13(b)和13(c)为700ħ下沉积后经1300ħ热处理后的BN涂层,由图可知热处理后的BN涂层结晶度显著提高,具有明显的层状结构,为六方相氮化硼(h-BN)㊂对比图13(a)~(c)可知,高温热处理可以提高BN涂层的结晶度,使其由非晶相BN涂层转变为六方相BN涂层㊂图13㊀BN涂层纤维的微观结构[49]Fig.13㊀Microstructure of BN coated fibers[49]BN涂层的沉积温度会对涂层厚度和涂层纤维的力学性能产生明显影响㊂Sun等[49]以单源氨硼烷为前驱体,采用低温CVD工艺(700~900ħ)在氧化铝纤维表面制备了BN涂层,BN涂层纤维截面的微观形貌如图14所示㊂由图可知,在不同温度下沉积的BN涂层与纤维结合良好,且随着沉积温度的升高,BN涂层的厚度逐渐增加㊂对涂层纤维进行拉伸强度测试后发现,随着沉积温度的升高,涂层纤维的拉伸强度逐渐下降㊂700ħ下沉积涂层后的氧化铝纤维强度保持率为94.9%,900ħ下沉积涂层后的氧化铝纤维强度保持率迅速下降到54.8%㊂纤维拉伸强度下降的原因为:1)涂层沉积过程中的高温使纤维晶粒长大,导致纤维力学性能下降;2)BN涂层和氧化铝纤维的热膨胀系数不同,涂层和纤维在不同的沉积温度下有不同的收缩速率,从而产生残余热应力㊂残余热应力随着沉积温度的升高而升高,从而导致涂层纤维的力学性能随着沉㊀第11期孙敬伟等:氧化铝纤维增强氧化铝基复合材料研究进展4101积温度的升高而下降㊂图14㊀不同温度沉积BN涂层后的纤维截面形貌[49]Fig.14㊀Cross-section morphologies of fibers after deposition of BN coating at different temperatures[49]上述PyC㊁BN两种界面相均起到阻挡元素扩散㊁传递载荷和偏转裂纹等作用,是复合材料中较为常用的界面相,但抗氧化性能较差,在Al2O3/Al2O3复合材料中的应用受到一定限制㊂为解决这一问题,研究人员把目光投向了具有较强抗氧化性的多孔稀土-磷酸盐类材料上,其中应用最广泛的为独居石(LaPO4)界面相㊂2.3㊀独居石(LaPO4)界面相LaPO4的熔点高㊁硬度低,与氧化物纤维和基体相容性好,同时与氧化物纤维和基体结合强度适中,已被用于氧化物/氧化物复合材料中的界面相材料[54]㊂在受到外力时,LaPO4可以通过滑移㊁解离和孪晶等机制有效偏转裂纹,提升复合材料的力学性能㊂LaPO4在高温下会在表面形成一层连续致密的反应层,保护纤维不被高温侵蚀,提高复合材料的稳定性㊂Zhang等[50]以La2O3和磷酸为原料,通过化学共沉淀法和闪烧法制备了LaPO4涂层,该涂层导热系数较低,在1000ħ时的导热系数为1.41W/(m㊃K);稳定性较好,在1400ħ保温100h涂层不受破坏;耐蚀性能好,在700~900ħ的V2O5熔盐中腐蚀4h的腐蚀产物主要为La(P,V)O4,涂层的微观结构变化不大,在1000ħ的V2O5熔盐中腐蚀4h会生成少量的LaVO4,但腐蚀产物仍主要为La(P,V)O4㊂LaPO4涂层的微观结构会对涂层纤维的力学性能产生明显影响㊂Xu等[51]将硝酸镧与植酸混合得到LaPO4前驱体溶液(编号PA f),将硝酸镧与磷酸和柠檬酸混合制备了另一种LaPO4前驱体溶液(编号CA f),采用非匀相沉淀法在35和90ħ下将LaPO4前驱体沉积在氧化铝纤维表面,经600ħ高温处理后得到厚度为500~800nm的LaPO4涂层,涂层纤维的微观形貌如图15所示㊂研究了不同前驱体和沉积温度对纤维强度的影响,分析了涂层纤维的强度退化机理㊂结果表明,在35ħ下沉积的前驱体可以在纤维表面转化为致密的LaPO4涂层,该致密涂层阻止了高温下生成的有害气体排出,导致纤维强度下降[55-56];而采用植酸前驱体可在90ħ获得颗粒细小且堆叠松散的LaPO4涂层,该结构的孔洞分布均匀,有利于有害气体的逸出,使涂层纤维具有最高的拉伸强度㊂通过单纤维拔出测试(示意图如图16所示)发现,90ħ下由柠檬酸前驱体和植酸前驱体在纤维表面制备LaPO4涂层后,纤维与基体间的界面结合强度分别下降了32.5%和46.7%,纤维与基体实现弱界面结合,有助于提高复合材料的力学性能㊂图15㊀LaPO 4涂层纤维的截面形貌[51]Fig.15㊀Cross-section morphologies of LaPO 4coated fibers[51]图16㊀单纤维拔出测试示意图[51]Fig.16㊀Schematic diagram of single fiber pull-out test [51]LaPO 4涂层的厚度会对涂层编织件的稳定性有显著影响㊂Tao 等[54]以LaNO 3和P 2O 5为原料制备了LaPO 4前驱体溶液,采用反复浸渍烧结法在氧化物纤维编织件中制备了厚度为80~300nm 的LaPO 4涂层,涂层的微观形貌如图17所示㊂研究了LaPO 4涂层㊁SiC-SiO 2涂层和LaPO 4-SiC-SiO 2涂层对氧化物纤维编织件柔韧性的影响,其典型力-挠度曲线和氧化物纤维编织件测试前后的照片如图18所示㊂研究发现,具有LaPO 4涂层的氧化物纤维编织件刚度有所增加,但增加的程度很小㊂这说明LaPO 4涂层对氧化物纤维编织件的柔韧性没有明显影响,且对氧化物纤维编织件的高温脆性有一定的缓解作用㊂LaPO 4涂层对高温处理后复合材料的力学性能有明显影响㊂Keller 等[57]制备了Nextel 610/LaPO 4/Al 2O 3复合材料,探究了LaPO 4涂层对高温处理后的复合材料力学性能的影响㊂研究发现,不含LaPO 4涂层的复合材料在1200ħ热处理5h 后拉伸强度下降约70%,复合材料断口几乎没有纤维拔出现象;而含LaPO 4涂层的复合材料经热处理后的拉伸强度下降约36.7%,复合材料断口处有明显的纤维拔出现象(见图19),同时发现纤维拔出现象主要出现在涂层㊁纤维/涂层和涂层/基体界面,这说明LaPO 4涂层与纤维和基体结合力较弱㊂综上所述,PyC 涂层和BN 涂层均具有层状结构,是复合材料中常用的界面相㊂当复合材料受到外力时,PyC 涂层和BN 涂层可通过滑移㊁解离等机制有效偏转裂纹,提高复合材料的力学性能[44,52]㊂但涂层制备工艺复杂且抗氧化性能较差,PyC 涂层在空气中的温度高于400ħ即可被氧化,BN 涂层在空气中的温度高于850ħ即被氧化,限制了涂层在Al 2O 3/Al 2O 3复合材料中的应用㊂LaPO 4涂层与氧化物纤维和基体相容性好,制备工艺简单㊁抗氧化性能较好,被广泛用在Al 2O 3/Al 2O 3复合材料中㊂不同涂层的优缺点如表4所示㊂。

La_(2)O_(3)-Y_(2)O_(3)复掺制备高强韧Al_(2)O_(3)陶瓷基板

La_(2)O_(3)-Y_(2)O_(3)复掺制备高强韧Al_(2)O_(3)陶瓷基板刘磊仁;聂光临;黄丹武;赵振华;包亦望;伍尚华【期刊名称】《陶瓷学报》【年(卷),期】2021(42)6【摘要】Al_(2)O_(3)作为应用最广的陶瓷基板,优异的力学强度、韧性与导热性能是确保其安全可靠服役的前提。

稀土金属氧化物(La_(2)O_(3)、Y_(2)O_(3))掺杂是提升Al_(2)O_(3)陶瓷力学性能的有效方法,然而,单一掺杂的强化效果有限,因此,采用La_(2)O_(3)-Y_(2)O_(3)复掺的方法以望进一步提升Al_(2)O_(3)陶瓷基板的抗弯强度与断裂韧性,并在此基础上探讨了La_(2)O_(3)-Y_(2)O_(3)复掺对Al_(2)O_(3)陶瓷热导率的影响规律。

采用流延工艺分别于1550℃、1600℃保温2 h制得了Al_(2)O_(3)陶瓷,研究了烧结温度和La_(2)O_(3)/Y_(2)O_(3)掺量之比对Al_(2)O_(3)陶瓷物相组成、显微结构、力学-热学性能的影响,研究结果表明:当烧结温度为1550℃时,随着La_(2)O_(3)/Y_(2)O_(3)掺量之比的降低,Al_(2)O_(3)陶瓷的热导率逐渐增大,而其抗弯强度和断裂韧性呈先上升后下降的变化趋势,4 wt.%La_(2)O_(3)-1wt.%Y_(2)O_(3)复掺制得的Al_(2)O_(3)陶瓷最高抗弯强度为(682.24±41.51)MPa、最高断裂韧性为(5.58±0.56)MPa·m^(1/2),且其热导率较5 wt.%La_(2)O_(3)单掺试样高20.3%;当烧结温度为1600℃时,随着La_(2)O_(3)/Y_(2)O_(3)掺量之比的降低,Al_(2)O_(3)陶瓷的热导率逐渐增大,而其抗弯强度和断裂韧性逐渐减小,即掺加5 wt.%La_(2)O_(3)的Al_(2)O_(3)陶瓷(5:0-1550℃)最高抗弯强度为(629.57±31.15)MPa、断裂韧性为(5.71±0.34)MPa·m^(1/2)。

自蔓延高温合成Al2O3-TiO—TiO2复相多孔陶瓷

自蔓延高温合成Al2O3-TiO—TiO2复相多孔陶瓷

李靓;李俊寿;郭焕升;王建江

【期刊名称】《功能材料》

【年(卷),期】2007(38)A10

【摘要】自蔓延高温合成(SHS)是制备多孔陶瓷的一种新兴方法。

作者将传统制备方法中的发泡技术引入到SHS中,以Al并口TiO2为原料,并辅助以高温发泡剂,制备出了Al2O3-TiO-TiO2复相多孔陶瓷。

使用SEM和XRD进行了分析表征。

宏观和金相显微观察测得Al2O3-TiO—TiO2复相多孔陶瓷具有毫米级和微米级的孔梯度,用阿基米德法测得其显孔隙率为35%~50%。

研究表明:添加适量的高温发泡剂可增大Al2O3-TiO—TiO2复相多孔陶瓷的显孔隙率,但剂量超过0.5(摩尔分数)后,显孔隙率的变化不大;添加SiO2能够提高Al2O3-TiO—TiO2复相多孔陶瓷抗压强度,但是却会降低其显孔隙率。

【总页数】3页(P4000-4002)

【作者】李靓;李俊寿;郭焕升;王建江

【作者单位】军械工程学院先进材料研究所,河北石家庄050003;中国人民解放军65186部队,辽宁铁岭112609

【正文语种】中文

【中图分类】TB39

【相关文献】

1.Al—TiO2自蔓延高温合成和热爆合成金属陶瓷宏观动力学差异

2.发泡法制备氧化铝基多孔陶瓷(Ⅱ):氧化铝复相多孔陶瓷的制备、组成、结构和性能

3.自蔓延高温合成Al2O3-TiB2多孔陶瓷

4.自蔓延高温合成法制备Ni-Al基金刚石复相材料

5.自蔓延高温合成多孔陶瓷(Al_2O_3-TiB_2)的研究

因版权原因,仅展示原文概要,查看原文内容请购买。

陶瓷碳纳米管复合材料的制备性能及韧化机理

第14卷 第2期2006年4月材 料 科 学 与 工 艺MATER I A LS SC I ENCE &TECHNOLOGYVol 114No 12Ap r .,2006陶瓷/碳纳米管复合材料的制备、性能及韧化机理沈 军1,张法明1,2,孙剑飞1(1.哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨150001,E 2mail:junshen@hit .edu .cn;2.中国科学院上海硅酸盐研究所,上海200050)摘 要:评述和讨论了碳纳米管增强陶瓷基复合材料的制备工艺,包括碳纳米管在陶瓷基体上的分散和材料的烧结成型,添加碳纳米管后材料力学性能、导电和导热等物理性能的改善以及韧化机理,指出碳纳米管在陶瓷材料基体上的均匀分散,碳纳米管在组织中存活,碳纳米管与陶瓷基体的界面结合状态是影响碳纳米管增强陶瓷基复合材料性能提高的关键.关键词:碳纳米管;陶瓷基复合材料;韧化机理;力学性能;物理性能中图分类号:T B332文献标识码:A文章编号:1005-0299(2006)02-0165-06prepara ti on,properti es and tough i n g m echan is m s of carbonnanotubes re i n forced ceram i c ma tr i x co m positesSHEN Jun 1,Z HANG Fa 2m ing1,2,S UN J ian 2fei1(1.School of Materials Science and Engineering,Harbin I nstitute of Technol ogy,Harbin 150001,China,E 2mail:junshen@hit .edu .cn;2.Shanghai I nstitute of Cera m ics,Chinese Acade my of Science,Shanghai 200050,China )Abstract:Carbon nanotubes (CNTs )de monstrate excep ti onal p r operties and their unique tubular structures are believed t o be the ulti m ate reinf orce ment in composites .The mechanical and physical p r operties of brittle cera m ics could be i m p r oved by incor porating CNTs in the matrix .The p reparati on p r ocess for dis persi on of CNTs in the cera m ic matrix,sintering methods,mechanical p r operties,physical p r operties (such as electric conductivity and ther mal conductivity ),as well as t oughing mechanis m s in CNTs reinforced ceram ic matrix composites were revie wed and discussed .It is p r oposed that the key fact ors for i m p r oving the perf ora mce char 2acteristics of CNTs/cera m ic composites are unif or m distributi on of CNTs,the surviving of CNTs in the m icr o 2structures,and the interfacial bonding bet w een CNTs and the cera m ic matrix.Key words:carbon nanotubes;cera m ic matrix composites;t oughing mechanis m s;mechanical p r operties;physical p r operties收稿日期:2004-10-18.基金项目:国家自然科学基金资助项目(50374035).作者简介:沈 军(1965-),男,博士,教授,博士生导师;孙剑飞(1962-),男,博士,教授,博士生导师. 处于s p 2-3杂化态的碳元素可以形成多形态的结构,除金刚石和石墨外,晶态碳还可形成足球结构的C 60和一维管状的碳纳米管.碳纳米管可以看做由六边形的石墨板成360°卷曲而成的管状材料,管的内径在几纳米到几十纳米之间,长度可达微米甚至厘米尺度,长径比高达1000至10000,比表面积大,热稳定性高.在力学性能方面,碳纳米管强度、韧性高,延伸率、弹性模量大,耐磨性优良;尤其是单壁碳纳米管作为一种新型的自组装单分子材料,理论估算其杨氏模量高达5TPa,与金刚石相同,强度约为钢的100倍,而密度却只有钢的1/6,可能是目前比强度和比刚度最高的材料(见表1).碳纳米管还具有优异的导热性能和电学性能等物理特性.因此,碳纳米管被认为是最理想的纳米晶须增韧材料,是纤维类强化相的终极形式[1].陶瓷材料具有共价键和复杂离子键的键合以及复杂的晶体结构,因而呈现耐高温、耐磨损和重量轻等优异的性能,在航空航天,国防军工及工业生产等领域应用十分广泛,但陶瓷材料的脆性问题一直制约着其进一步发展和应用.通过引入增强介质,如第二相颗粒,纤维与晶须等合成陶瓷基复合材料来强韧化陶瓷材料的研究取得了一些成果,但增韧幅度不大.由于碳纳米管特殊的结构和优异的性能,合成碳纳米管增强的复合材料,已经在高分子基、金属基的材料中取得了显著的效果[2].目前,国内外对于碳纳米管增强高分子基复合材料的研究已经较系统,但碳纳米管增强陶瓷基复合材料的研究刚起步.本文对碳纳米管增强陶瓷基复合材料的制备(主要包括碳纳米管在基体上的分散和材料的烧结成型),复合材料的力学性能、物理性能的改善以及强韧化机理进行了评述,对研究中存在的问题进行了分析.表1 纤维材料的性能比较纤维直径/μm密度/(g・cm-3)拉伸强度/GPa弹性模量/GPa碳纳米管01001~0111133~212010~52400~5000碳纤维71166214~311120~170玻璃纤维72150314~41690尼龙纤维12114421870~170硼纤维100~1402150315400石英纤维9212031470碳化硅纤维10~202130218190碳化硅晶须0100231156194821 碳纳米管在陶瓷基体上的分散 碳纳米管比表面积大,表面能高,碳管之间以较强的范德华力团聚在一起,尤其是有机物催化裂解法制备的碳纳米管经常弯曲缠绕在一起.此现象的产生将会减小碳纳米管的长径比,影响碳纳米管增强复合材料的增强效果.因此,如何将碳纳米管引入并均匀分散在基体上非常关键,碳纳米管的引入方式有原位自生法和外加混入法两种.111 原位自生碳纳米管Peigney等首先在A l2O3粉末基体上通过催化反应(Catalytic Method)[3]原位生长出碳纳米管网状束,发现在粉末中碳纳米管长约几十微米呈网络状较均匀的分布在粉末颗粒周围,经热压烧结后碳纳米管量比粉末中有所减少.Ka malakaran 等报道采用喷雾热解工艺[4]在A l2O3基体上原位生长了碳纳米管,发现纳米管在基体上分布很均匀,样品为2~4c m2的薄片,而且此种工艺还可优化制备出碳纳米管原位增强的陶瓷薄膜.Rul等采用凝胶泡沫法[5]在Co-Mg A l2O4氧化物固溶体基体上原位自生了碳纳米管,发现此种工艺碳纳米管产量很高,而且70%以上为单壁碳管, 95%以上为单壁和双壁碳纳米管;他们还在尖晶石(Mg A l2O4)基体上通过CCVD[6]的方法原位生长了碳纳米管,发现原位自生的碳纳米管非常均匀的分布在基体上.112 外加混入碳纳米管11211 物理分散法物理分散法指利用物理作用力将碳纳米管分散开,包括超声波法,球磨法,研磨法,高速剪切法等.但有学者认为物理方法只能分开碳纳米管的团聚体,而且会破坏碳纳米管[7];超声波法会使纳米管变短,随着分散时间延长碳管外壁会剥落,导致管壁变薄[8],而且只能够分散单一的团聚体,不能分散大团聚体[9];球磨和研磨等物理方法只能够将碳纳米管大块的团聚体分散成为小团聚体[9].清华大学L i等[10]对碳纳米管与颗粒尺寸为1μm铁粉混合进行了不同时间的震动球磨处理,磨球为直径不一的钢球,发现球磨15m in,许多碳纳米管端头破坏,而且有许多巴基葱颗粒出现,高能球磨60m in后,大部分碳纳米管变成了无定形碳,铁粉可以看作微小的磨球,其加入促进了碳纳米管的结构转变.11212 化学分散法化学分散法是指利用表面活性剂、表面改性剂或表面功能化来改变碳纳米管的表面能,提高其润湿或粘附特性,降低其在连续溶剂中的团聚倾向.(1)酸处理:采用浓H2S O4/HNO3混合溶液酸处理可以将碳纳米管完全分散开,原因是碳纳米管在酸处理过程中会变短而且增加亲水性官能团如羟基官能团等[9];如果采用浓硝酸处理后,碳纳米管的长度变短,管身变直,管壁上有—OH,>C—O和—COOH功能性官能团吸附,碳管在溶液中分散很均匀[11].Shaffer等也发现通过对催化裂解生长的碳纳米管进行酸氧化处理(HNO3:H2S O4=1:3)会给纳米管表面增加酚基和羟基官能团,这些官能团的存在可以使碳管以较高的浓度在水中稳定分散[12].(2)添加表面活性剂:添加表面活性剂如次乙亚胺(Ethyleni m ine)或者十二烷基硫酸钠(S DS)可以将碳纳米管在水溶液中均匀分散,通过溶胶杂凝聚的工艺,由于不同成分间静电相互作用,可以得到氧化钛和氧化铝颗粒包覆的碳纳米管[13];添加聚乙烯胺和阴离子柠檬酸于水溶液中作为分散剂对碳纳米管表面进行改性处理,然后在NH3中热处理,金纳米粒子可以吸附并填充到纳米管上表面和内部[14].在酒精溶液中添加20d mb%的共聚物作为分散剂可以成功的将110wt.%多壁碳纳米管均匀的分散开[15];在水・661・材 料 科 学 与 工 艺 第14卷 中添加溴化十六烷基三甲铵(C 16T MAB )或聚丙烯酸(P AA )或C 16EO 作为分散剂都可以将碳纳米管均匀分散开,但不可能得到绝对的均匀[16].研究发现,添加阴离子表面活性剂十二烷基硫酸钠和阳离子表面活性剂柠檬酸铵都可以将碳纳米管较均匀的分散在水溶液中,阴、阳离子表面活性剂均以纳米颗粒的形式均匀的吸附在碳纳米管的表面上,如图1所示.图1 碳纳米管表面活化后的TE M 形貌11213 物理化学分散法物理化学分散法是将物理方法,如超声波法、球磨法等,与化学方法,如酸处理、添加表面活性剂等进行组合,以期达到将纳米管更加均匀分散在基体上的目的.采用添加表面活性剂与超声波振荡和球磨工艺结合,可将碳纳米管较均匀的分布在纳米WC /Co 粉末中[17].2 碳纳米管增强陶瓷基复合材料的烧结成型 碳纳米管增强陶瓷基复合材料大部分采用烧结成型,通常制备纳米陶瓷材料和陶瓷基复合材料的工艺均可以用于制备碳纳米管增强陶瓷基复合材料,但烧结气氛必须是真空或惰性气体保护,以防止碳纳米管的氧化,碳纳米管在陶瓷烧结后组织中的存活状况非常重要.(1)热压烧结:热压烧结是最常用的一种制备碳纳米管增强陶瓷基复合材料的烧结工艺,采用热压烧结工艺所制备的碳纳米管增强的复合材料有Si C,Si O 2,A l 2O 3,Fe -A l 2O 3,Fe /Co -Mg A l 2O 4,Co -Mg O 基等材料[18~22],复合材料的性能均有所提高但不大.(2)烧结-热等静压:Balazsi 等采用烧结-热等静压(Sinter -H I P )烧结工艺制备了多壁碳纳米管增强Si 3N 4基复合材料,复合材料的弯曲强度和弹性模量均有可观的提高[23].(3)放电等离子烧结:放电等离子烧结(Spark Plas ma Sintering,简称SPS )是近年来发展起来的一种新型的烧结工艺,该系统利用脉冲能、放电脉冲压力和焦耳热产生的瞬时高温场来实现烧结过程,它在粉末之间能瞬时产生放电等离子体,使被烧结体内部每个颗粒均匀的自身发热,并且使颗粒表面活化更易于烧结;同时,烧结时在样品两端施加轴向压力,可以使烧结体更加致密和烧结温度降低.可以在极快的升温速度、低的烧结温度、极短的保温时间、较高的烧结压力下制得致密的块状纳米材料.有学者认为采用热压烧结工艺制备碳纳米管增强陶瓷基的复合材料,由于所需的烧结温度较高,保温时间较长,会对复合材料中的碳纳米管造成破坏,因此会降低甚至会丧失增韧效果[24].放电等离子烧结是非常有发展前景的制备碳纳米管增强陶瓷基复合材料的工艺.(4)其他工艺:Peigney 等采用高温挤压成型制备了碳纳米管增强金属氧化物复合材料,发现由于碳纳米管的引入,复合材料的超塑性成型更易进行,碳纳米管抑制了基体晶粒长大,并具有润滑介质的作用.研究发现,将碳纳米管在陶瓷材料基体上定向排列是可能的,通过控制碳纳米管的含量来调制纳米复合材料的导电性能[22].3 碳纳米管增强陶瓷基复合材料的性能改善 将碳纳米管添加到陶瓷材料基体上,由于碳纳米管的分散程度和制备工艺的差别,导致复合材料的力学性能提高不一,有的甚至降低.除了力学性能外,碳纳米管增强陶瓷基复合材料的物理性能,如导电性能、导热性能均有较大的改善.311 力学性能1998年清华大学Ma 等首先尝试了在纳米Si C 陶瓷的基体上添加多壁碳纳米管,其断裂韧性仅提高了10%[18].Flahaut 等通过在Fe -A l 2O 3基体上原位生长碳纳米管,使复合材料的断裂强度比氧化铝稍有提高,但比Fe -A l 2O 3降低很多,其断裂韧性比纯氧化铝有所降低或相近[25].2001年Siegel 等报道在氧化铝基体上添加10vol%的多壁碳纳米管,其断裂韧性比纯氧化铝提高了24%[26].2003年Nature 发表了华人Zhan 等[24]的研究结果,他们在纳米A l 2O 3基体上添加10vol%的单壁碳纳米管,于1150℃放电等离子烧结(SPS )3m in 得到的复合材料的维氏硬度达到了・761・第2期沈 军,等:陶瓷/碳纳米管复合材料的制备、性能及韧化机理1611GPa,断裂韧性K I C达到了917MPa・m1/2,约为单纯纳米氧化铝材料的3倍,为迄今增韧效果最佳的报道.Balazsi等研究了碳纳米管与碳纤维、碳黑和石墨复合Si3N4陶瓷的增韧效果,发现Si3N4-CNTs的力学性能比其他碳材料如碳纤维、碳黑和石墨复合Si3N4提高了15%~37%[23].An等对A l2O3-CNTs复合材料的摩擦学特性进行了研究,发现添加4wt%以内的碳纳米管可以提高材料的耐磨性能[27].2004年中科院上硅所N ing等在Si O2添加5vol%的多壁碳纳米管,由于碳纳米管较均匀的分散,添加了5v ol.%的碳纳米管的Si O2弯曲强度和断裂韧性分别提高了88%与146%,而不添加分散剂的5v ol.%CNTs-Si O2复合材料的力学性能提高较少[16].我课题组采用放电等离子烧结工艺制备了纳米WC-Co-CNTs复合材料,研究发现复合材料的硬度和断裂韧性可以同时提高,硬度和断裂韧性比不添加碳纳米管的纳米WC-Co硬质合金分别提高了17%和35%[17],起到了强韧化效果. 312 物理性能单壁纳米碳管的室温纵向电导率达106S/m, Zhan等后续的研究结果表明,S WCNT/A l2O3的导电性能随着碳纳米管含量的增加而提高, 15vol%S WCNT/A l2O3的导电率达3345S/m[28]. Flahaut碳纳米管可以使其由绝缘体变为导体,电导率在012~410S/m,电导率的值与组织中碳纳米管的破坏程度有关,当管结构完全破坏时,就不再导电[29].单独一根多壁纳米碳管的室温热导率预计达3000W/mK,单独一根单壁碳纳米管室温热导率达6000W/mK,而单壁碳纳米管束的室温热导率大于200W/mK[30],碳纳米管被认为是目前世界上最好的导热材料.N ing等随后的研究发现在Si O2的基体上添加碳纳米管,材料的热扩散系数和热导率随着碳纳米管的含量的增加而增大,在650℃含10vol%碳纳米管的Si O2的热扩散系数和导热率分别提高了1613%和2016%[31].4 碳纳米管增强陶瓷基复合材料的强韧化机理 有关研究发现,在碳纳米管增强纳米陶瓷基复合材料中,碳纳米管可以在一定程度抑制纳米陶瓷晶粒长大,并促进陶瓷致密度的提高,使材料强度提高.Zhan等在单壁纳米碳管增强纳米氧化铝基复合材料中,发现碳纳米管包围在纳米氧化铝晶粒周围,有效地抑制了晶粒的长大[24].中科院金属所的钟等在碳纳米管增强纳米铝基复合材料制备过程中发现碳纳米管具有阻止纳米A l晶粒长大的作用[32].碳纳米管的引入会与基体产生界面反应,清华大学Xu等[33]发现,A l/CNTs复合材料的界面形成了A l C和A l C2脆性碳化物,消弱了界面的结合强度.浙江大学吴等[34]对含有微量碳纳米管的纳米WC-Co硬质合金做了初步研究,发现碳纳米管与WC粒子形成了W-C化学键,强化了界面结合.我课题组对纳米WC-Co-CNTs硬质合金材料的研究表明,添加适量的碳纳米管在纳米WC-Co基体上,在烧结过程中碳纳米管可以填充显微空隙,以及碳纳米管的添加引起合金中碳含量的稍微提高,致使液相量增加从而促进了烧结致密化进程;碳纳米管与WC晶界相互作用可以一定程度上抑制纳米WC的晶粒长大,所以材料的硬度和韧性同时提高[17].对于微米级纤维复合的陶瓷材料,增韧机理有桥联增韧,裂纹偏转增韧,拔出效应.Ma认为在纳米Si C-10%CNTs中断裂韧性提高是由于碳纳米管的裂纹偏转和拔出效应造成的[18].N ing报道碳纳米管增强Si O2复合材料中桥联、裂纹偏转和拔出效应都起作用[19].Zhan[24]发现:纳米A l2O3 -10vol%S WCNTs复合材料的裂纹扩展路径仍然呈沿晶断裂,没有发现桥联和拔出现象,认为碳管拔出是由于碳管与基体结合不牢固造成的,他认为其性能大幅度提高是由于单壁碳纳米管比多壁管力学性能和结构更加优异,单壁碳管呈网络状连续的环绕在纳米氧化铝晶粒周围造成了裂纹的偏转,增韧如图2所示,箭头所指为碳纳米管;放电等离子烧结的低温短时没有造成单壁碳纳米管的破坏等原因引起的.Xia等[35]在氧化铝基体上原位定向生长了多壁碳纳米管,制备出20μm和90μm厚的涂层材料,经纳米硬度计和扫描电镜分析发现,在微米级纤维增强的陶瓷基复合材料中的增韧机制,在碳纳米管增强陶瓷基复合材料中仍然都存在,而且呈现了新的机制,碳纳米管在图2 单壁碳纳米管增强纳米氧化铝基复合材料・861・材 料 科 学 与 工 艺 第14卷 剪切带附近产生倒塌而不产生裂纹,说明此材料具有多向破坏承受能力,三维有限元分析表明,碳纳米管增强的氧化铝陶瓷基复合材料基体上的残余应力达300MPa,提高了材料的工程使用性能.对放电等离子烧结制备的纳米WC-Co-CNTs 复合材料的增韧机理初步研究发现,烧结后碳纳米管仍然存活在组织中,断裂面上存在着碳纳米管桥联和拔出增韧现象[17].5 研究中存在的问题1)碳纳米管在基体上分散效果和状态直接影响复合材料的性能提高,原位自生法与外加混入法相比,能够得到纳米管在基体上更加均匀的分布,但技术设备要求高.迄今为止,如何将碳纳米管在不破坏或少破坏其完美结构的前提下非常均匀的分散到陶瓷材料基体上,仍有待深入研究.2)烧结成型是碳纳米管增强陶瓷基复合材料制备过程中的最后也是关键的一步,保证碳纳米管在组织中的存活十分重要.低温、短时、快速烧结工艺———放电等离子烧结,可以在保持碳纳米管在陶瓷组织中的完整性,较适合制备碳纳米管增强陶瓷基复合材料.但放电等离子烧结的内在烧结机制,以及碳纳米管复合的纳米材料在SPS工艺下的烧结动力学机理有待研究.3)采用碳纳米管复合陶瓷材料不仅可以改善材料的力学性能,还可以增加其功能特性,如导电性能、导热性能等,并且可以通过碳纳米管含量和排列方向的控制来对陶瓷材料的性能进行调制.碳纳米管还具有波吸收特性、场致发射性能等,制备高力学性能兼多功能化的陶瓷材料,碳纳米管是最理想的增强纤维选择.但目前碳纳米管较昂贵,如何大幅度地提高复合材料的性能,提高材料的性价比,并达到性能可预测、可控制,有待于深入研究.6 结 语 碳纳米管具有优异的力学性能,电学性能和导热性能等物理性能,极高的长径比以及独特的一维管状纳米结构,碳纳米管复合材料的研究已成为碳纳米管应用研究的重要方向和国内外的研究热点.引入碳纳米管来复合陶瓷材料有望进一步提高陶瓷材料的力学性能,同时增加其功能特性,实现结构功能一体化,并且通过对碳纳米管的排列和含量控制可以对陶瓷材料的性能进行调制.碳纳米管在陶瓷材料基体上的增强效果主要取决于碳纳米管在陶瓷材料基体上的分散程度,碳纳米管在组织中的存活,及碳纳米管与陶瓷基体的界面结合状态等因素.碳纳米管增强陶瓷基复合材料在纳米尺度上的成型、特性、破坏和强韧化机制的研究将大大丰富陶瓷材料的研究内容,并将为进一步拓宽陶瓷材料作为先进材料的应用范畴奠定基础.参考文献:[1]DA I H.Carbon nanotubes:opportunities and challenges[J].Surface Science,2002,500:218-241.[2]LAU K T,DAV I D H.The revoluti onary creati on of ne wadvanced materials2carbon nanotube composites[J].Composites:Part B,2002,33:263-277.[3]PE I G NEY A,LAURE NT Ch,ROUSSET A.Synthesisand characterizati on of alu m ina matrix nanocomposites containing carbon nanotubes[J].Key Engineering M a2 terials,1997,743-746:132-136.[4]K AMALAK ARAN R,LUP O F,GROBERT N.I n2situfor mati on of carbon nanotubes in an alu m ina2nanotube composite by s p ray pyr olysis[J].Carbon,2003,41:2737-2741.[5]RUL S,LAURE NT Ch,PE I G NEY A,et a l.Carbonnanotubes p repared in situ in acellular cera m ic by the gelcasting f oa m method[J].Journal of the Eur opean Ceram ic Society,2003,23:1233-1241.[6]RUL S,LEFE VRESCHL I CK F,C APR I A E,et a l.Per2colati on of single2walled carbon nanotubes in ceram ic matrix nanocomposites[J].Acta M aterialia,2004,52:1061-1067.[7]H I L D I N G J,GRULKE E A,Z HANG Z G,et a l.D is2persi on of carbon nanotubes in liquids[J].Journal ofD is per Sci Technol,2003,24(1):1-41.[8]LU K L,LAG O R M,CHE N Y K,et a l.M echanicalda mage of carbon nanotubes by ultras ound[J].Car2 bon,1996,34:814-816.[9]WANG Yao,WU Jun,W E I Fei.A treat m ent method t ogive separated multi2walled carbon nanotubes with high purity,high crystallizati on and a large as pect rati o[J].Carbon,2003,41:2939-2948.[10]L I Y B,W E IB Q,L I A NG J,et a l.Transfor mati on ofcarbon nanotubes t o nanoparticles by ball m illingp r ocess[J].Carbon,1999,37:493-497.[11]J I A Z,WANG Z,L I A NG J,et a l.Pr oducti on of shortmulti2walled carbon nanotubes[J].Carbon,1999,37:903-906[12]SHAFFER M S P,F AN X,W I N DLE A H.D is persi onand Packing of Carbon Nanotubes[J].Carbon,1998,36(11):1603-1612.[13]S UN J,G AO L.Devel opment of a dis persi on p r ocessf or carbon nanotubes in cera m ic matrix by heter ocoagu2lati on[J].Carbon,2003,41:1063-1068.・961・第2期沈 军,等:陶瓷/碳纳米管复合材料的制备、性能及韧化机理[14]J I A NG L,G AO L.Modified carbon nanotubes:an ef2fective way t o selective attach ment of gold nanoparticles[J].Carbon,2003,41:2923-2929.[15]Z HAO L,G AO L.Stability of multi2walled carbonnanotubes dis persi on with copoly mer in ethanol[J].Coll oids and Surfaces A,2003,224:127-134. [16]N I N G J,Z HANG J,P AN Y,et al.Surfactants assistedpr ocessing of carbon nanotube reinf orced Si O2matrix co m2 posites[J].Cera mics I nternati onal,2004,30:63-67. [17]Z HANG F,S HE N J,S UN J.Pr ocessing and p r operties ofcarbon nanotubes2nano2WC2Co co mposite[J].MaterialsScience&Engineering A,2004,381(1-2):87-92. [18]MA R Z,WU J,W E IB Q,et a l.Pr ocessing and p r op2erties of carbon nanotubes2nano2Si C cera m ic[J].Journal ofM aterials Science,1998,33:5243-5246.[19]N I N G J,ZHANG J,P AN Y,et a l.Fabricati on and me2chanical p r operties of Si O2matrix composites reinf orcedby carbon nanotubes[J].M aterials Science&Engi2 neering A,2003,357(1-2):392-396.[20]CHANG S,DORE MUS R H,AJAY AN P M.Pr ocess2ing and mechanical p r operties of carbon nanotube rein2 forced alu m ina composites[J].Cera m ic Engineeringand Science Pr oceedings,2000,21(3):653-658. [21]PE I G NEY A,LAURE NT Ch,F LAJAUT E,et a l.Car2bon nanotubes in novel cera m ic matrix nanocomposites[J].Cera m ics I nternati onal,2000,26:677-683. [22]PE I G NEY A,F LAHAUT E,LAURE NT Ch,et a l.A2ligned carbon nanotubes in cera m ic2matrix nanocompos2ites p repared by high2temperature extrusi on[J].Chem ical Physics Letters,2002,352:20-25. [23]BALAZSI Cs,K ONY A Z,W E BER F,et a l.Prepara2ti on and characterizati on of carbon nanotube reinf orcedsilicon nitride composites[J].Materials Science&Engineering C,2003,23:1133-1137.[24]ZHAN G D,K UNTZ J D,WAN J,et a l.Single2wallcarbon nanotubes as attractive t oughing agents in alu m i2 na2based nanocomposites[J].Nature Materials,2003,2:38-42.[25]LAURE NT Ch,PE I G NEY A,DUMORTI ER O,et a l.Carbon nanotubes2Fe2A lu m ina nanocomposites.PartII:m icr ostructure and mechanical p r operties of the hot2 Pressed composites[J].Journal of the Eur opean Ce2ra m ic Society,1998,18(14):2005-2013.[26]SI EGE L R W,CHANG S K,ASH B J.Mechanical be2havi or of poly mer and cera m ic matrix nanocomposites[J].Scri p ta M aterialia,2001,44:1472-1475. [27]AN J W,Y OU D H,L I M D S.Tribol ogical p r opertiesof hot2p ressed alu m ina2C NT composites[J].W ear,2003,255(1-6):677-681.[28]ZHAN G D,K UNTZ J D,G ARAY J E.Electricalp r operties of nanocera m ics reinf orced with r opes of sin2gle walled carbon nanotubes[J].App lied Physics Let2ters,2003,83(6):1228-1230.[29]F LAHAUT E,PE I G NEY A,LAURE NT Ch,et a l.Car2bon nanotube2metal2oxide nanocomposites:M icr ostruc2ture,Electrical conductivity and mechanical p r operties[J].Acta Materialia,2000,48:3803-3812. [30]B I ERUK M J,L I A G UNO M C,RADOS AV I JE V I C M.Carbon nanotube co mposites f or ther malmanage ment[J].Applied Physics Letters,2002,80(15):2767-2769. [31]N I N G J,ZHANG J,P AN Y,et a l.Fabricati on andther mal p r operties of carbon nanotube/Si O2composites[J].Journal of Materials Science Letters,2003,22:1019-1021.[32]钟 蓉,丛红涛,成会明,等.单壁纳米碳管增强纳米铝基复合材料的制备[J].材料研究学报,2002,16(4):344-348.[33]XU C L,W E IB Q,MA R Z,et a l.Fabricati on of alu2m inu m2carbon nanotubes and their electrical p r operties[J].Carbon,1999,37(5):855-858.[34]吴希俊,谭国龙.纳米碳化钨-钴-碳化钒硬质合金的制备方法及设备[P].中国专利:1240639,2000-01-19.[35]X I A Z,R I ESTER L,C URTI N W A.D irect observati onof t oughing mechanis m s in carbon nanotube ceram icmatrix composites[J].Acta Materialia,2004,52:931-944.(编辑 吕雪梅)(上接第164页)[4]王成莲,刘 莉.比色法测定抗坏血酸体系产生的・OH[J].生物化学与生物物理进展,1989,16(6): 473-475.[5]JE N J F,LE LL M F,T HOMAS C Y.Deter m inati on ofhydr oxyl radicals in an advanced oxidati on p r ocess with salicylic acid trapp ing and liquid chr omat ography[J].Journal of Chr omat ography A,1998,796:283-288. [6]金 鸣,蔡亚欣,李金荣,等.邻二氮菲-Fe2+氧化法检测H2O2/Fe2+产生的羟自由基[J].生物化学与生物物理进展,1996,23(6):543-553.[7]张乃东,郑 威.UV-V is-草酸铁络合物-H2O2体系产生羟自由基的Fe(phen)32+光度法测定[J].分析测试学报,2002,21(5):36-39.[8]L I X Z,F AN C M,S UN Y P.Enhancement of phot ocata2lytic oxidati on of hu m ic acid in Ti O2sus pensi on by in2creasing i on strength[J].Che mos phere,2002,48(4):453-460.(编辑 吕雪梅)・71・材 料 科 学 与 工 艺 第14卷 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SHS铝热-重力分离法制备ZrO2/Al2O3复相陶瓷复合钢管的增韧

分析

摘要:自蔓延高温合成技术(shs)是制备陶瓷内衬复合钢管的

一项重要技术,它具有优异的耐高温、耐腐蚀和耐磨损性能,且造价低廉,制造工艺简便。

本文着重介绍了shs-重力分离法制备的单一al2o3内衬陶瓷层的不足以及添加zro2形成复相陶瓷衬层的作

用与增韧机理。

关键字:shs铝热-重力分离法zro2增韧机理

中图分类号:tl25文献标识码: a 文章编号:

随着科学技术的发展和应用领域的不断扩展,对钢管内壁的性能要求越来越高,特别是要求高的耐蚀性、耐高温和耐磨损性能[1]。

20世纪70年代,前苏联科学家在研究钛-硼混合物反应时发现了自蔓延高温合成反应,并用于制造复合材料。

我国的shs陶瓷复合钢管技术在“八五”后期开始走入产业化。

shs铝热-重力分离技术是将shs铝热反应与重力分离相结合的技术方法,它的显著特点是所制备的管件无需高速旋转,在制备过程中管件处于直立状态,物料引燃后借助铝热自蔓延过程和燃烧反应产生的陶瓷与铁复相熔体重力分离特性,在燃烧过程中同时实现对钢管内壁的陶瓷涂覆,从而获得陶瓷内衬复合管。

这项技术填补了shs铝热-离心技术在小口径复合管和复合弯管领域的空白[2]。

1. al2o3单相陶瓷复合管存在的问题

在钢管内涂覆al2o3单相陶瓷涂层,虽然陶瓷有一系列优异的性

能,如优良的高温力学性能、耐磨、耐蚀、电绝缘性好等。

但因这种材料在受外力作用断裂过程中,只有单一的增加新的断裂表面能,没有其他消耗能量的渠道,因此其脆性大,应用受到限制。

通过对shs陶瓷内衬复合管性能评估,发现影响其使用寿命的主要因素是内衬陶瓷层韧性差。

在切割、运输、安装及使用过程中,操作不当会出现内衬陶瓷局部碎裂、崩落现象,影响其使用寿命。

陶瓷材料的增韧一直是材料科学界研究的热点之一。

2. zro2相变增韧

zro2属于新型陶瓷,由于它具有十分优异的物理性能及化学性能,不仅在科研领域已经成为研究热点,而且在工业生产中也得到了广泛的应用。

zro2的高温热稳定和隔热性能最好,适宜做陶瓷涂层和高温零部件。

zro2的热导率在常见的陶瓷材料中最低,而热膨胀系数又与金属材料较为接近,是重要的结构陶瓷材料。

国内外的报道中自增韧陶瓷的zro2相变增韧研究较多,成果突出,而制备方法多采用热压烧结,利用zro2相变增韧复合管的内衬陶瓷层报道较少。

zro2相变增韧陶瓷是一种有发展前途的新型结构陶瓷,它主要是利用相变特性来提高陶瓷材料的断裂韧性和抗弯强度,使其具有优良的力学性能,低的导热系数和良好的抗热性。

这是复合材料和复合陶瓷中重要的增韧方式之一。

在不同温度下,zro2分别以三种晶型存在,即立方相(c)、四方相(t)与单斜相(m),它们之间的相互转变温度如下:

c-zro2 t-zro2 m-zro2

纯zro2四方相到单斜相转变时在1929年由ruff和ebert用高温x射线衍射发现的。

1963年,wolten根据纯zro2中的t m具有无扩散、温变及热滞等相变特征,建议其为马氏体相变。

1976年claussen首次报道了含细分散未稳定zro2粒子的al2o3陶瓷,陶瓷中微裂纹密度和张应力两者都由细分散的zro2粒子tm相比的体积膨胀和切应变诱发产生,能量消耗区的范围显著地因诱发裂纹的存在而增大。

因而试样所产生的韧性增加时由于细分散zro2粒子相关的微裂纹的张开和扩展所致。

2. 1. 应力诱发相变韧化

应力诱发相变增韧是利用四方zro2马氏体相变来改变陶瓷材料的韧性。

该理论[4]认为在裂纹尖端应力场作用下,亚稳的四方相t-zro2粒子转变为热力学上稳定的单斜相,使裂纹尖端应力场得到松弛;伴随相变的体积膨胀(5%)和切应变(8%)使裂纹压合(并且相变所吸收的能量主要来源于裂纹尖端的弹性应变能);从而阻止裂纹扩展、提高断裂韧性。

在高温烧结时,zro2颗粒以四方相存在,而烧结致密后冷却时,四方zro2颗粒就要转变为单斜相颗粒。

如此无法实现增韧作用。

此时通过加入稳定剂,使部分四方相zro2在室温下保留下来,在裂纹尖端应力场作用下,粒子将发生四方相到单斜相的相变而吸收了能量,外力作了功,从而提高断裂韧性。

2. 2. 微裂纹增韧机制

zro2从高温冷却下来时,在1700°c左右,由tm相变引起的体积膨胀和切应变引起的残余应力将导致微裂纹韧化机制。

在微裂纹增韧中主要有两种微裂纹存在,一种是由于残余应力足够大,在冷却过程中由自发tm相变而引起的微裂纹被称为残余微裂纹;如果残余应力的大小不足以引起残余微裂纹,而当外部应力和应力诱发tm相变的拉应力线性叠加在残余应力上时,将会诱发微裂纹,这种微裂纹被称为主裂纹尖端应力诱发微裂纹。

其中,残余微裂纹已有广泛的研究,被认为是最常见的发生zro2增韧陶瓷中的韧化机制。

残余微裂纹的扩展以及与主裂纹相互作用,使主裂纹产生分叉和转向,将屏蔽主裂纹尖端,降低主裂纹尖端应力强度因子,使断裂韧性提高。

caussen等认为,当t-zro2粒子直径大于某临界值时则会引起微裂纹,微裂纹的韧化效果有微裂纹的长度和方向决定,微裂纹在没有互相连接之前,韧化效果与显微裂纹密度成正比;而一旦残余微裂纹连接与合并,将极大地降低材料的断裂韧性和强度。

2.3. 弥散增韧机制

通过在al2o3陶瓷基体中加入zro2第二相颗粒,在基体材料受到拉伸时可以阻止横向截面收缩。

要达到和基体相同的横向收缩,就必须增加纵向拉应力,这样就使材料消耗了更多的能量,从而达到增韧效果。

同时,高弹性模量的颗粒对裂纹起到钉扎作用,使裂纹发生偏转绕道,耗散了前进的动力,也起到增韧。

另外,颗粒的强化在于颗粒与基体的热膨胀失配,使外加载荷重新分配,提高承载能力,防止基体内位错运动,以达到强化的目的[5]。

3.结论

在shs铝热-重力分离法制备复合钢管时,通过添加zro2来改善单一al2o3陶瓷的不足,并对其增韧机理进行分析。

参考文献:

[1] 狄石磊,王宁.自蔓延高温合成al2o3陶瓷内衬复合钢管技术的现状及展望. 内蒙古工业大学材料科学与工程学院

[2] 林峰 .shs复合管内衬(al2o3+zro2)复相陶瓷的显微组织与韧化行为分析研究中南大学. 2007,40(5):48-50

[3] 葛启录,周玉,雷廷权. 硅酸盐学报(j),1990,18(1)。