F-QM-042 CNC件检验记录表

制程检验记录表模板

批次

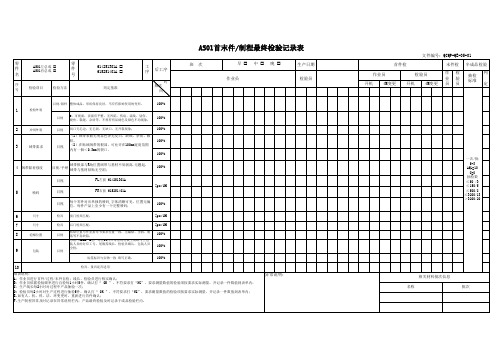

AS01首末件/制程最终检验记录表

零

零

件 名

AS01左总成 AS01有总成

件 号

序 号

检验项目

检验方法

614251301A 615251401A

判定基准

工 序

后工序

时 频次

间

班次

早 中 晚 作业员

目视/限样 整体成品:形状保持良好,不应有影响使用的变形,

100%

1

检验外观

目视

2、可视面:表面应平整,无凹陷、伤痕、流线、划伤、 烧焦、裂缝、杂质等,不得有明显褪色及颜色不均现象;

100%

5

喷码

目视 目视

FL左前 614251301A FR右前 615251401A

5pcs/1H

目视

每个零件对应单独的喷码,字体清晰可见,位置无偏 位,每件产品上至少有一个完整喷码;

100%

6

尺寸

检具 前门检具匹配;

5pcs/1H

7

尺寸

8

泡棉位置

9

包装

检具 后门检具匹配;

5pcs/1H

目视

粘贴位置与作业指导书要求位置一致,无漏贴、歪斜、脱 落等不良缺陷;

100%

2

冲切外观

3

绒带要求

目视 目视

切口无毛边,无毛刺、无缺口、无开裂现象;

(1)绒带表面无明显色泽无发白、缺绒、杂质、颗 粒。 (2)在贴绒绒带的根部,可允许在100mm宽度范围 内有一個<0.3mm的裂口。

100% 100% 100%

4 绒带黏着强度

目视/手掰

绒带根部与R角位置绒带与基材不易剥离.无翘起, 绒带与基材粘贴无空洞;

异常说明:

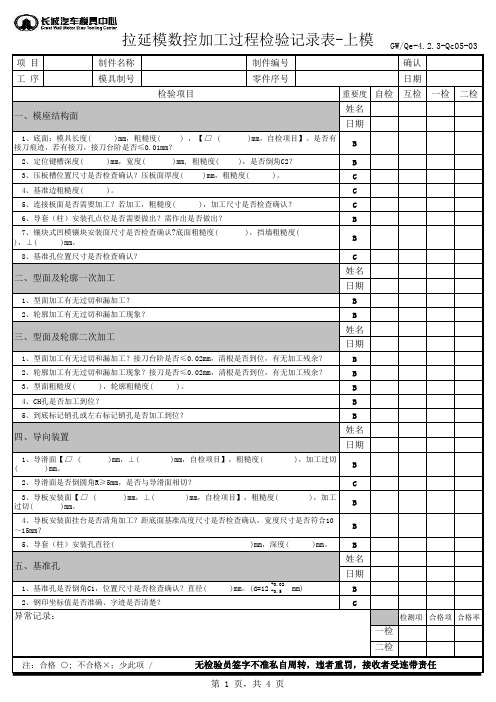

06-数控加工过程检验记录表 (2)

项 目制件名称制件编号确认工 序模具制号零件序号日期重要度自检互检一检二检姓名日期B BC C C B B C姓名日期B B姓名日期B B B B B姓名日期B C B B B姓名日期B C检测项合格项合格率一检二检五、基准孔四、导向装置一、模座结构面检验项目二、型面及轮廓一次加工7、镶块式凹模镶块安装面尺寸是否检查确认?底面粗糙度( ),挡墙粗糙度(),⊥( )mm。

4、基准边粗糙度( )。

6、导套(柱)安装孔点位是否需要做出?需作出是否做出?8、基准孔位置尺寸是否检查确认?1、型面加工有无过切和漏加工? 4、CH孔是否加工到位?1、导滑面【□ ( )mm,⊥( )mm,自检项目】,粗糙度( ),加工过切( )mm。

3、压板槽位置尺寸是否检查确认?压板面厚度( )mm,粗糙度( )。

2、定位键槽深度( )mm,宽度( )mm, 粗糙度( ),是否倒角C2? 2、轮廓加工有无过切和漏加工现象?三、型面及轮廓二次加工拉延模数控加工过程检验记录表-上模1、底面:模具长度( )mm,粗糙度( ) ,【□ ( )mm,自检项目】。

是否有接刀痕迹,若有接刀,接刀台阶是否≤0.01mm?3、导板安装面【□ ( )mm ,⊥( )mm,自检项目】,粗糙度( ),加工过切( )mm。

2、导滑面是否倒圆角R≥5mm,是否与导滑面相切?注:合格 ○; 不合格×;少此项 / 无检验员签字不准私自周转,违者重罚,接收者受连带责任1、基准孔是否倒角C1,位置尺寸是否检查确认?直径( )mm。

(d=12 mm)2、钢印坐标值是否准确、字迹是否清楚?异常记录:5、连接板面是否需要加工?若加工,粗糙度( ),加工尺寸是否检查确认? 2、轮廓加工有无过切和漏加工现象?接刀是否≤0.02mm ,清根是否到位,有无加工残余? 5、导套(柱)安装孔直径( )mm,深度( )mm。

4、导板安装面挂台是否清角加工?距底面基准高度尺寸是否检查确认,宽度尺寸是否符合10~15mm?1、型面加工有无过切和漏加工?接刀台阶是否≤0.02mm,清根是否到位,有无加工残余? 5、到底标记销孔或左右标记销孔是否加工到位?3、型面粗糙度( ),轮廓粗糙度( )。

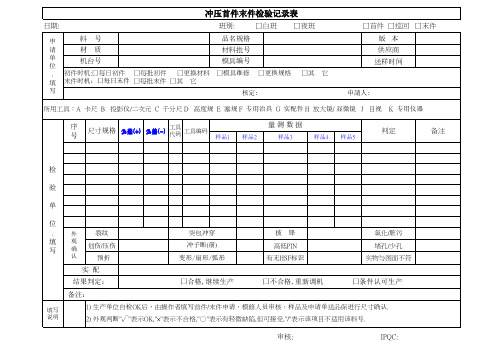

冲压首件末件检验记录表

囗条件认可生产

备注:

填写

1) 生产单位自检OK后,由操作者填写首件/末件申请,模修人员审核.样品及申请单送品保进行尺寸确认.

说明

2) 外观判断"√"表示OK,"×"表示不合格,"○"表示有轻微缺陷,但可接受,"/"表示该项目不适用该料号.

审核:

IPQC:

冲压首件末件检验记录表

日期:

班别:

囗白班 囗夜班

申

料号

品名规格

请

材质

材料批号

单 位

机台号

模具编号

. 初件时机:囗每日初件 囗每批初件 囗更換材料 囗模具维修 囗更换规格

填 末件时机:囗每日末件 囗每批末件 囗其 它

写

核定:

囗其 它

囗首件 囗巡回 囗末件 版本 供应商

送样时间

申請人:

所用工具:A 卡尺 B 投影仪/二次元 C 千分尺 D 高度规 E 塞规 F 专用治具 G 实配件 H 放大镜/ 显微镜 J 目视 K 专用仪器

序 号

尺寸规格

公差(+)

公差(-)

工具 代码

工具编码

样品1

样品2

量测数据

样品3

பைடு நூலகம்

样品4

样品5

判定

备注

检

验

单

位

.

外

裂纹

填 写

观 确

划伤/压伤

认

预折

突包冲穿 冲子断(崩) 变形/扇形/弧形

披锋 高低PIN 有无HSF标识

氧化/脏污 堵孔/少孔 实物与图面不符

实配

结果判定:

囗合格,继续生产

囗不合格,重新调机

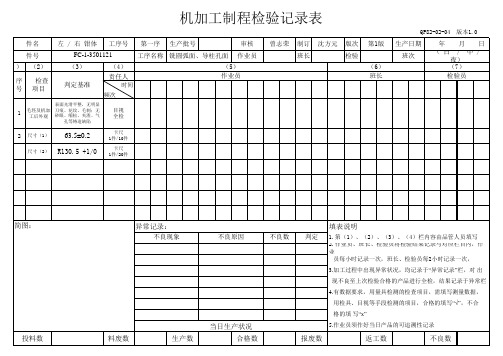

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

首件检验记录表

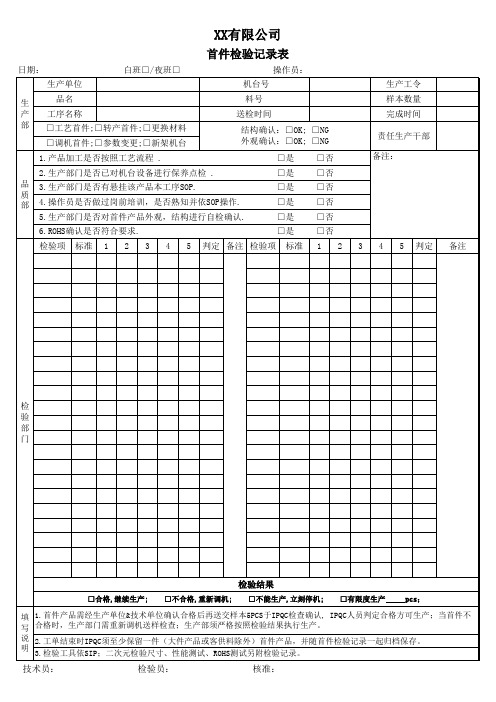

检验结果

□不合格,重新调机; □不能生产,立刻停机;

□有限度生产

pcs;

填 1.首件产品需经生产单位&技术单位确认合格后再送交样本5PCS于IPQC检查确认, IPQC人员判定合格方可生产;当首件不 写 合格时,生产部门需重新调机送样检查;生产部须严格按照检验结果执行生产。 说 2.工单结束时IPQC须至少保留一件(大件产品或客供料除外)首件产品,并随首件检验记录一起归档保存。 明 3.检验工具依SIP;二次元检验尺寸、性能测试、ROHS测试另附检验记录。

技术员:

检验员:

核准:

5.生产部门是否对首件产品外观,结构进行自检确认.

□是 □是 □是 □是

□否 □否 □否 □否

6.ROHS确认是否符合要求.

□是 □否

检验项 标准 1 2 3 4 5 判定 备注 检验项 标准 1 2

生产工令 样本数量 完成时间 责任生产干部 备注:

3 4 5 判定

备注

检 验 部 门

□合格,继续生产;

XX有限公司

首件检验记录表

日期:

白班□/夜班□

操作员:

生产单位

机台号

生

品名

产 工序名称

部 □工艺首件;□转产首件;□更换材料

□调机首件;□参数变更;□新架机台

料号 送检时间

结构确认:□OK; □NG 外观确认:□OK; □NG

1.产品加工是否按照工艺流程 .

□是 □否

2.生产部门是否已对机台设备进行保养点检 . 品 3.生产部门是否有悬挂该产品本工序SOP. 质 部 4.操作员是否做过岗前培训,是否熟知并依SOP操作.

首件检验记录表格模板(模版)

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:???????????????????????????????????????????????????????????????签名:

首件检验记录表

检验日期: 年 月 日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检 □批量生产之前 □修模首件 □转产首件 □生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格???(开始量产);

来料检验记录表(模板)

来料检验记录表

文件编号:版本:

供应商:定单编号:规格型号:

物料名称:物料代码:进料日期:

进料数量:抽样数量:检验日期:

抽样依据: GB/T 2828.1-2012

检验依据:

序号检查项目标准值实测值不良数判定样品1样品2样品3样品4样品5

一、外观检查

二、尺寸检查尺寸区域尺寸值样品1样品2样品3样品4样品5

三、其它检查

四、包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

检验结果:□合格□不合格

最终处理方案:

□退货□让步接收

□挑选使用挑选结果:合格:不合格:退回数量:

IQC 检验员日期

QC主管日期

若判定不合格,按不合格品控制流程处理处理单号 :

1 / 1。

首件检验记录表(标准样版)

深圳***科技集团

首件检验记录表

日期: 编号:

部门: 机台: 制令单号

品名/料号: 送检时间

申请单位

生产批量送检数

□ 每日首件□ 每批首件□ 更换材料

核

申请人

□ 调机首件□其它定

1. DWG NO: REV: ECN NO:

序号项目内内容量具测量结果判定备注

1# 2# 3# 4# 5#

检

验

单

位

仪器代号:

A-角度规DI-杠杆式百分表BG-块规C-三次元D-卡尺E-目视G-专用治具H-高度规HD-手

M-千分尺P-光学影像测量仪PG-塞规B-平台RING-环规SE-直尺 T塞尺L-螺纹规

□ A: 合格、继续生产

检

□ B:不合格、重新调机

验备

结

□ C:不能生产、立刻停机注

果

□ D:条件认可

(一), 凡制造单位于每批产品首件由制造单位人員填写本表单与样本隨同送检, 经QC

人员判定合格方可生产(含调机/换线在内).

填(二), 本表填写一式二份, 经QC人員判定OK后正本由QC自存副本连同样品退回制造单位并

继续执行巡检.

写

(三), 本表适用范围如下:

说

1. 每批首件: 每批零件正式投入生产之首件(含模具更换)

明 2. 更换材料: 针对零件更换材料之首件

3. 模具修改: 针对零件模具修改之首件

4. 调机首件: 针对零件机台调整之首件

核检验员

定QC

OP-2012-002 A。

首件检验记录表

客户 首件 信息 产品名称 料号 线别

表单编号

QC-4-015

生产日期

□开机首检 □生产参数变更 项目

□修模首件 □材料变更

□转产首件 □其他:

□工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 它 实测值 3 4 5 判定

检验时间

检验标准

1

2

备注

尺寸

检查 记录 电气

摇摆测试屏膜分 辨率 高压测试 导通阻抗 绝缘阻抗 实机测试 外观 □沙眼 □脱落 □变形 □脏污、胶水 □毛边 □杂点,杂色 □划伤 □压痕 □拉痕 □缺料 □尺寸 □撞伤 □组装错位 □组装缝隙 □镭雕、 □白雾 □挡板、铝挤装反,□焊接 备注

最终判定结果

注意事 项

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“年。

FQC成品检验记录表样板

MI:0.65 抽样数:_____ PCS 允收/拒收 MI: /

注:2.9 项为全检

不良数量

不良说明

2.0 实物外观与图面核对:实物外观与图面是否相符

主缺:塞孔位置错误;变形;断柱;柱子位置错误;柱子变形;本体缺料/破裂;烧焦;

2.1 塑胶

龟裂;起泡;盖子松动;塑胶孔有异物;盖章/特殊标记遗漏,数字错误;位置错误

功能判定

□合格

3.7 □吃锡测试 PCS 3.8 □插拔力测试 3.9 □破坏力测试. 3.10 □疏孔性测试. 3.11 □过 IR 实验 3.12 □熔融指数测试

□不合格

3.13 □绝缘阻抗测试 3.14 □接触阻抗测试. 3.15 □镀层测试. 3.16 □弹力测试 3.17 □CAP 夹持力测试 3.18 □LED 灯光颜色检验

.

检验员

审查

核准

表单编号:FB147-16(1of2)

──CONNECTOR

检验日期:____年____月____日

序号 标准尺寸

NO.1

FQC 成品检验记录表

料号:

NO.2

NO.3

NO.4

检验编号(FQCNO):

NO.5

量测工具

备注

表单编号:FB147-16(2of2)

注:尺寸判定及审核见上页

2.7 插片

主缺:混料;缺插片;生锈;变色;松动;变形 次缺:歪斜

主缺:混料;包装材料错误;少装;包装方向不一致;CAP 在产品上倾斜或不在同一位

2.8 包装

置;产品在 Reel 槽内倾斜,产品不能顺利吸出;Reel 带两侧孔偏位

次缺:多装: 包装材料不良;包装材料上有异物

2.9 标示/外箱 主缺:写错/贴错/漏贴标签;内容不完整;破损、改动、粘贴、字迹模糊