某铜炉渣中铜的浮选回收试验研究

西藏某低品位氧化铜矿选矿试验研究报告

西藏某低品位氧化铜矿选矿试验研究报告西藏某低品位氧化铜矿选矿试验研究报告摘要:本试验旨在探究某低品位氧化铜矿选矿技术,选出品质较好的铜精矿。

试验选择的氧化铜矿石含铜量为0.91%,选矿工艺包括粗磨-粗选-二次磨-中选-精选-部分回收铜浸液等步骤。

通过对试验结果的统计和分析,发现该选矿工艺大幅提升了品质,选矿率从原来的5.23%提升至19.73%,铜品位达到23.80%。

关键词:低品位氧化铜矿,选矿试验。

一、选矿原理和工艺流程低品位氧化铜矿选矿试验的原理是通过机械物理和表面化学作用,在矿石表面形成一层带正电的氧化物膜,并利用匝道作用实现氧化铜矿和贫矿物分离。

本试验选择的选矿工艺包括:1. 粗磨-粗选:将矿石通过初级破碎、研磨等工艺,将含铜物质分离出来。

2. 二次磨-中选:在初选后,将结构更加密实的矿石再次进行破碎,将其适当细化。

然后通过中选实现铜和矿细粒子的分离。

中选选择的是机制相同但粒度不同的矿浆。

3. 精选:将经过中选的浮选精矿,进一步提纯铜等金属元素。

4. 部分回收铜浸液:通过回收和再利用浸液,提升铜的含量。

二、实验样品和方法1. 材料和设备试验中用到的样矿来自西藏某采掘区。

选矿设备包括球磨机、筛子、浮选机等。

2. 实验方法(1)粗磨:将样矿粗磨至0.074mm以下(2)粗选:粗磨后通过筛子进行筛选。

(3)二次磨:对筛选后的物料再次进行破碎(4)中选:给矿浆加入中选药剂,使用浮选机将铜精矿从悬浮的矿料中分离。

(5)精选:使用浮选机对铜精矿进行精选,进一步提取铜等金属元素。

(6)部分回收铜浸液:使用铜浸液反应棒将回收的铜浸液加入弱硫酸中进行沉淀和浓缩,得到含铜浸液。

三、实验结果1. 矿石品位原料废石片段不属于选矿过程中的矿物部分,而为矿山中的无用石头部分。

试验中样品含铜量为0.91%。

2. 矿石回收率试验中,对同等重量的样品进行选矿处理,矿石回收率由原来的5.23%提升至19.73%。

3. 铜品位试验中选择的选矿工艺在提纯铜精矿等金属元素上取得了较为显著的提升,铜品位由原来的0.13%提升至23.80%。

浅谈铜冶炼炉渣选矿工艺的应用与发展

DOI:10.16660/ki.1674-098X.2005-5049-6251浅谈铜冶炼炉渣选矿工艺的应用与发展①胡围柱(易门铜业有限公司 云南易门 651100)摘 要:在现代经济快速发展过程中,对于矿产资源的需求度不断提升。

矿产资源的过度开发,导致资源匮乏和需求之间的矛盾问题不断突出。

大量铜冶炼炉渣的产生不仅需要大量场地堆存,占用耕地,而且还会对环境造成严重污染。

本文主要是围绕铜冶炼炉渣选矿工艺展开讨论,介绍了铜冶炼炉渣成分、研磨流程以及选矿工艺,重点分析了高压辊磨技术、半自磨技术、闪速浮选技术等具体应用。

关键词:铜冶炼炉渣 选矿工艺 碎磨工艺 尾渣处理中图分类号:TD92 文献标识码:A 文章编号:1674-098X(2020)08(a)-0088-04Discussion on the Application and Development of CopperSmelting Slag Beneficiation ProcessHU Weizhu(Yimen Copper Co., Ltd., Yimen, Yunnan Province, 651100 China)Abstract: In the rapid development of modern economy, the demand for mineral resources is increasing. The over exploitation of mineral resources leads to the contradiction between resource scarcity and demand. The production of a large number of copper smelting slag not only requires a large number of sites to be piled up, occupying cultivated land, but also causes serious environmental pollution. This paper mainly discusses the beneficiation process of copper smelting slag, introduces the composition, grinding process and beneficiation process of copper smelting slag, and mainly analyzes the specific applications of high-pressure roller grinding technology, semi-automatic grinding technology and f lash f lotation technology.Key Words: Copper smelting slag; Beneficiation process; Grinding process; Tail slag treatment①作者简介:胡围柱(1974—),男,汉族,云南泸西人,本科,冶炼工程师,研究方向为硫化铜精矿富氧底吹熔池熔炼 生产技术管理、原料检斤、化验管理方面。

LIX984从高酸硝酸铜体系中萃取回收铜试验研究

LIX984从高酸硝酸铜体系中萃取回收铜试验研究I. 引言- 本文介绍使用LIX984从高酸硝酸铜体系中萃取回收铜的试验研究- 介绍铜的重要性及回收的必要性,以及LIX984的特性和应用范围II. 实验方法- 实验设备和试剂介绍- 实验步骤和条件- 实验设计和操作注意事项III. 实验结果分析- 萃取回收铜的收率和纯度测试结果- 不同条件下萃取回收效果的差异分析- 分析LIX984使用的优缺点IV. 讨论和结论- 对实验结果进行讨论分析,探讨铜萃取回收的技术难点和解决方案- 综合分析,得出本文使用LIX984从高酸硝酸铜体系中萃取回收铜的有效性- 对铜萃取回收技术的发展前景进行展望V. 参考文献- 引用的文献列表第一章节:引言随着工业化进程的不断加速,铜作为金属材料的一种,被广泛地应用于电子、建筑、汽车、电力等方面。

铜材的应用量越来越大,更多的铜需求确保了铜进口的不断增加,对国家的贸易和工业的发展产生了重要的影响。

然而,铜是一种稀缺的有价金属,其开采量难以满足现代工业所需的数量,造成了铜矿资源的浪费和环境污染。

因此,回收和再利用铜是非常有必要的。

铜的回收和再利用需要借助于铜萃取和回收的技术。

铜的高浓度水溶液中或废水中萃取过多的铜离子,可以通过经过特殊处理的有机萃取剂铜,实现铜的回收和再利用。

其中,有机萃取剂是铜萃取和回收中最重要的组成部分之一。

LIX984是一种新型的磷酸酯有机萃取剂,具有萃取效果好、选择性好等特性,在工业铜萃取中具有重要的应用。

因此,使用LIX984从高酸硝酸铜体系中萃取回收铜方案是可行的。

该方案主要分为两步:先进行反萃取操作,以降低浓度和恢复有机萃取剂,随后处理和回收萃取液,以获得高纯度、高收率的铜溶液。

本文旨在研究LIX984从高酸硝酸铜体系中萃取回收铜的试验,并探索该方法的应用范围和优点。

通过对实验结果的分析和讨论,以及对铜萃取回收技术的发展前景的展望,为实现高效、低成本、高纯度的铜回收和利用提供理论和参考。

铜冶金固体废物的综合利用

铜冶金固体废物的综合利用冶金行业的铜渣主要来自于火法炼铜的过程,包括采矿过程中废石、冶炼过程中的废渣和尾矿渣。

其他的铜渣则是炼锌、炼铅过程中的副产物。

铜渣含有铜、锌等重金属和金、银等贵金属。

目前,我国的粗铜年产量为52万吨左右,产出的炉渣约为150万吨,再加上副产废铜渣,数量巨大。

这些固体废物大量堆积,不仅侵占了土地、污染了环境,而且这些废渣含有的大量的有用物质没有被充分利用。

目前,铜渣的利用方法很多,利用率也较高,主要包括提取有价金属、生产化工产品和建筑材料等。

1.化学组成铜渣由于炼铜原料的产地、成分以及冶炼的方法的不同,其组成具有较大的差异性。

表13-5所示为铜渣的化学组成。

由表13-5中数据可知,铜渣中铁的含量很高,还含有Cu、Pb、Zn、Cd等金属,具有回收金属元素的价值,铜渣中的主要矿物包括硅酸铁、硅酸钙、少量的硫化物和金属元素等。

在提取有价金属后,可以作为水泥的原料。

2.粒度组成水淬铜渣颗粒形状不规则,尺寸也不同。

有个别滤渣状多孔颗粒和细针状颗粒。

粒径组成略大于普通沙的一级配区。

如表13-6。

一、含铜废渣中回收铜根据美国国家地质调查局(USGS)发布的NERAL COMMODITY UMMARIES 2012显示:截至2011年年底,全球铜储量为6.9亿吨,智利以1.9亿吨的铜储量居于全球首位,中国以3000万吨位居全球第五。

但我国主要以贫矿为主,且开发程度不高。

而我国铜消耗量在逐年增长,精炼铜和矿山铜(精矿)多年来供不应求。

自给率仅为65%左右,长期靠进口弥补。

因此,一些低品位矿、尾矿、表外矿及含铜矿渣等难以开采和洗选矿脉的开发利用,不仅能满足铜的需求,还能减少废渣对环境造成的危害,能产生巨大的社会和环境效益。

为了回收铜渣中的铜,研究人员将难选的氧化铜矿类矿渣经过氨浸、蒸馏、酸化和结晶等工艺流程后得到五水硫酸铜产品。

在实验中探讨了氨浸的机制,研究了铜浸出率的主要影响因素,确定了最佳的浸出液配比,得出了氨浸、蒸氨、酸化、浓缩和结晶过程中的工艺条件,为难选氧化铜类矿石及其废渣中回收铜提供了有效的方法和基本工艺参数。

铜冶炼急冷转炉渣与缓冷电炉渣混合浮选生产实践

矿产综合利用Multipurpose Utilization of Mineral Resources第1期2019年2月·127·铜冶炼急冷转炉渣与缓冷电炉渣混合浮选生产实践余彬,张鑫,王礼珊(楚雄滇中有色金属有限责任公司,云南 楚雄 675000)摘要:本文针对云南楚雄滇中有色金属有限责任公司生产过程中产生的急冷转炉渣、缓冷电炉渣混合浮选进行生产实践,采用二段一闭路破碎,两段连续磨矿,两粗选,两扫选和三次精选工艺。

通过采取控制入选品位,改造渣浮选碎矿系统,改变药剂添加位置及添加比例,优化浮选流程等措施,急冷转炉渣与缓冷电炉渣混合浮选后获得铜精矿品位为20.6%,尾矿品位0.43%,铜回收率达87%以上,取得了较好的浮选工艺指标。

关键词:铜冶炼;转炉渣;电炉渣;浮选doi:10.3969/j.issn.1000-6532.2019.01.028中图分类号:TD989 文献标志码:A 文章编号:1000-6532(2019)01-0127-04收稿日期:2017-09-20作者简介:余彬(1986-),男,工程师,主要从事铜冶炼生产工艺技术。

在传统的火法炼铜工艺中,含铜品位极低的熔炼炉渣历来是废弃的。

随着冶炼技术的不断发展,绝大多数冶炼厂都使用了富氧空气熔炼,使一次熔炼的冰铜品位升高,导致了熔炼炉渣中铜损失也增加。

这样,大量废弃的熔炼炉渣严重影响了冶炼厂的铜回收率。

由于楚雄滇中有色金属有限责任公司前期生产工艺没有配置铜渣浮选回收系统,转炉产出的转炉渣倒入铸渣模内用水急速冷却后存放,转炉渣不返入电炉,转炉渣分解破碎后少部分进入艾萨熔炼系统,使得生产成本急剧增加,同时也会造成电炉渣含铜增加,每年损失大量铜金属。

目前公司库存急冷转炉渣达到30000 t 左右,金属含量约1400 t ,已堆存多年,回收率偏低,造成大量资金占用。

2014年公司引进缓冷选矿法(浮选法),此法具有回收率高,电耗少,技术经济指标好等优点[1]。

铜矿选矿工艺技术试验

某地铜矿选矿工艺技术试验摘要:对某铜矿的试验样品进行了先选硫化铜,再选氧化铜的浮选工艺。

采用该流程,可获得铜精矿品位:18.35%、尾矿品位0.40%、回收率85.57%的技术指标:对浮选尾矿用一定量的硫酸浸出可将尾矿降至0.15%。

充分表明了该铜矿具有较高的资源价值。

J1.本次试验的矿样由新疆某铜矿负责采取,矿样取自于两个矿体、矿样编号:DHy1、DHy2。

矿样经破碎、混匀、缩分、最大粒度-2mn。

原矿化学元素分析结果如下:DHy1、Cu:1.76% 、Au:0.26g/t 、Ag:3.66g/t DHy2Cu:3.15% 、Au:0.28g/t、Ag:3.54g/t说明:此次对DHy2样品全部破碎加工再次进行了化验,上次样品Cu品位2.91%,此次为3.15%。

经分析判断:DHy1矿样氧化率较DHy2低,氧化矿主要是孔雀石,硅孔雀石、蓝铜矿、绿铜矿为主,硫化铜矿主要是黄铜矿为主。

2.试验方案的确定由于氧化铜矿的选矿方法主要是经硫化剂硫化后,再用黄药、黑药等作捕收剂进行浮选,硫化剂主要是硫化钠、硫化钙、硫氢化钠等。

所以说氧化铜浮选关键是硫化的好坏,用量大了对硫化铜有抑制作用,用量小了,氧化铜矿活化不足,导致铜的回收率降低。

故本研究采用先选硫化矿后选氧化矿的工艺流程来浮选高氧化率的DHy2矿样,其流程如图图1根据浮选现象和以往经验,固定硫化铜粗选条件为:磨矿细度-200目;77-80%,PH值7-8。

捕收剂为:丁基黄药+丁铵黑药(150+50)g/t,起泡剂为2#油用量60g/t。

氧化矿浮选条件为变量:当硫化钠用量从500-3000g/t范围内,随着硫化钠用量的增加,回收率也在增加,在2500-3000g/t范围内达到最大值,超过3000g/t时,随着硫化钠用量的增加,精矿品位和回收率不断降低,综合整个流程和药剂成本考虑,氧化铜矿的粗选应以保证回收率为主,所以选择粗选为2200g/t。

扫Ⅰ为500g/t,扫Ⅱ为300g/t为宜。

处理转炉渣的浮选_磁选工艺流程

100 试验 2

11125 0121 2176 6016 1214

11125 0122 2169 6015 1216

215 0125 3160 5414 2114

7510 01097 3165 5218 2310

100 试验 3

3175 012 2171 6017 1213

1915 0126 315 6010 1214

中冷却 18 h ,然后再用水冷却 10 h 。

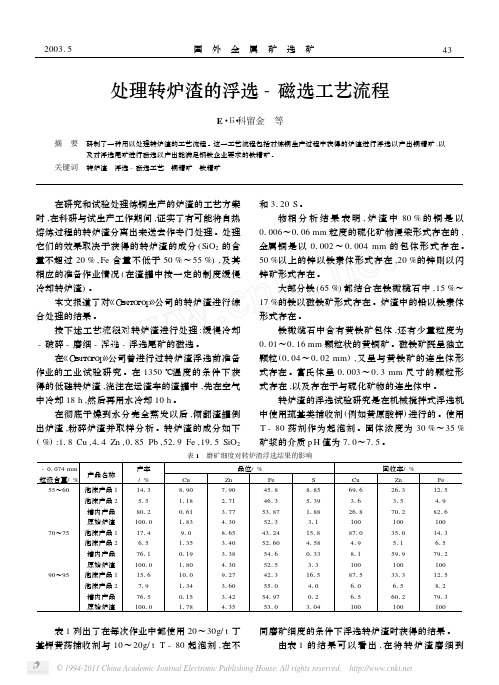

转炉渣的浮选试验研究是在机械搅拌式浮选机

在彻底干燥到水分完全蒸发以后 ,倾翻渣罐倒 中使用巯基类捕收剂 (例如黄原酸钾) 进行的 。使用

出炉渣 ,粉碎炉渣并取样分析 。转炉渣的成分如下 T - 80 药剂作为起泡剂 。固体浓度为 30 %~35 %

( %) :118 Cu ,414 Zn ,0185 Pb ,5219 Fe ,1915 SiO2 矿浆的介质 p H 值为 710~715 。

Fe 1215 419 8216 100 1413 615 7912 100 1215 812 7913 100

表 1 列出了在每次作业中都使用 20~30g/ t 丁 基钾黄药捕收剂与 10~20g/ t T - 80 起泡剂 ,在不

同磨矿细度的条件下浮选转炉渣时获得的结果 。 由表 1 的结果可以看 出 , 在 将 转 炉 渣 磨 细 到

SRF 总是比只添加 PAM2A 时的要小 。在高浓度 时 ,添加 PAM2A 与 CTAB 混合物 (1∶1) 会大幅度提 高滤饼的水分 。

(崔洪山 ;肖力子)

(030505)

© 1994-2011 China Academic Journal Electronic Publishing House. All rights reserved.

关于铜冶炼炉渣处理的研究

关于铜冶炼炉渣处理的研究郭凯【摘要】铜矿石的冶炼方法主要有火法冶炼和湿法冶炼,冶炼之后,会有大量的冶炼炉渣产生.炉渣中主要含有铜、铅、金、银等有价和贵金属元素,如果这些炉渣不进行综合处理,将会造成严重的资源浪费,还会对环境造成严重的污染.冶炼炉渣的综合处理及利用方法主要有:降低冶炼渣中的铜含量、降低炉渣产出量,可以利用浮选法、电炉贫化法、磁选法、重选法等对冶炼炉渣进行处理.在炉渣进行综合利用时,主要面临着炉渣冷却、炉渣破磨、选矿等工艺方面的问题.经过近些年的不断发展,炉渣的综合利用有了快速的发展,对于铜冶炼废渣的利用有着重要的意义.【期刊名称】《铜业工程》【年(卷),期】2019(000)004【总页数】4页(P87-90)【关键词】铜;冶炼;炉渣;处理;研究【作者】郭凯【作者单位】江西铜业集团有限公司贵溪冶炼厂,江西贵溪 335424【正文语种】中文【中图分类】X751 引言铜渣做为铜冶炼过程中产生的固体废弃物,每年我国冶炼企业新增铜渣量达1000万t左右,显现逐年递增现象。

铜渣的简单堆存不仅占用土地、而且污染周边环境,造成资源的浪费,铜渣中铜含量一般可以达到1.2%左右。

中国属于铜矿石短缺国家,对于铜渣中有价金属回收、并进行综合利用,有着重要的意义[1]。

2 炉渣的成分组成铜冶炼炉渣是指在铜冶炼过程中产生的含铜炉渣,根据冶炼生产工艺的不同可分为熔炼渣、转炉渣和电炉渣等;根据炉渣冷却方式的不同分为水淬渣、自然冷却渣、保温冷却渣等。

铜冶炼渣主要是冰铜熔炼渣和转炉渣,其中转炉渣冰铜是经转吹炉吹炼而产出并由铸渣机缓冷铸出的渣分,其品位高于其他炉渣[2]。

铜冶炼炉渣经铸渣机冷铸后,渣表结构致密,性脆坚硬、易碎难磨,颜色呈现出黑色或者黑中透绿,铜品位约为2%~7%,密度约为4g/cm3左右。

炉渣中的铜及其含铜化合物分布不均,且粒度较细大部分以硫化铜形式存在,还伴随有方辉铜矿、辉铜矿、黄铜矿、斑铜矿、金属铜、氧化铜和铜的含铁硅酸盐等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 4 1 一 段 闭路 试 验 ..

T b e5 T e rs l o a l h eu t f wo—s g r d n l sd cru t oain ts t t e g i i g co e ic i f tt e t a n l o

在磨 矿 细 度 一40 目 8 % , 基 黄 药 用 量 为 0 0 丁 20st 7 / 的基础 上 , 采用 一粗 二精 二 扫 的流 程 进行 了

2 油不 同用量试 验 , 验 结 果 见 图 4 随着 2 油 用 # 试 。 撑

在 磨 矿细 度 一40 目 8 % ,# 用 量 为 9 / 0 0 2油 0gt 的基 础 上 , 采用 一 粗 一精 二 扫 的 浮选 流 程 进 行 了丁

况 , 闭路 最终精 矿进 行 了化学 多元 素分 析 ; 闭路 对 对

最终尾 矿进 行 了筛 水 析试 验 , 对 闭路 精 矿 及 闭 路 并

精矿 尾矿

尾矿进行了显微镜观察 , 闭路精 矿多元素分析结果 见表 6 。闭路 精矿 化学 多元 素分 析 结 果 表 明铜 品位

为 1 .8 , 标 令 人 满 意 。闭 路 铜 精 矿 镜 下 检 查 43% 指 结果 表 明 , 铜精 矿 铜 矿 物 以辉 铜 矿 、 铜 矿 为 主 , 斑 铜

率 、 矿 品位 、 矿 回收 率 变 化不 大 , 矿 产 率 不 断 精 精 尾 降低 , 品位先 降低 , 趋 于稳定 。综 合 考虑 确定 一段 后 磨 矿 细度 为 8 % 一 0 0 4 0目。

一

术

一

一

趔 疃

j

料 擎

回

U

U

一

冰

一

母

一

冀

了二段 磨矿 细度 一 0 40目分别 为 9 % 、5 、8 的 0 9% 9% 试验 , 结果 见 图 2 。随着 二 段磨 矿 细度 的增 大 , 矿 精

试 验 流 程 为一 粗 二 精 二 扫 的开 路 流 程 , 剂 制 药

度 为 丁基 黄药 20gt2 油 9 / , 行 了磨矿 细 度 2 /,# 0gt进

0. 2 4

13 .9

7. 2 7

7 .4 7 5

5 5 1 o. o .5 0 0

该 炉渣 铜 品位 0 8 % , .4 金属 硫 化 物 主要 为 辉 铜

矿 、 铜 矿 、 铅 硫化 物 、 锌 硫化 物 、 铜 硫 化 物 , 斑 铜 铜 锌

的捕 收剂 是 黄 药 类 , 次 是 黑药 及 酯 类 ]试 验 采 其 , 用 一次粗 选 流程 , 行 了各 种 捕 收 剂 对 铜 回收 指标 进

的工艺流程可获得含铜为 1 .7 , 4 0 % 回收率 9 .6 的技术指标指标 。该工艺流程简单 , 09% 易 于产业化 。

关键词 : 铜炉渣 ; 浮选 ; 两磨两选 中图分类号 : 7 1 X 5 文献标识码 : B

l 刖 吾 1 —- — 】 J — 一

国 民经 济和科 技 发展具 有重 要 的现 实意义 J 。 本 文研 究 了某 冶炼 厂 铜 炉渣 的可 选性 , 定其 确

精矿

尾矿

图 6 两 段 闭路 试 验 流 程 图

药剂制 度 ( t g)

6 h 0 耐 3 eⅡ 《 t o- tg w s  ̄ a 唱 do d s e t tf nt t l ao e oi s

臻

1

2 ・

。

2 酾 15 ,

4 产 品分析

为 了考 察 铜 精 矿 质 量 以 及 尾 矿 中铜 的损 失 情

第2 8卷第 3期 21 0 2年 6月

有

色

矿

冶

V0 . 1 28. 3 №

NoN —FERR0US I NG M NI AND ETALLURGY M

J n 0 2 u e2 1

文章 编号 :07— 6 X(0 2 0 0 2 o 10 97 2 1 )3- 0 4一 4

将 铜 炉渣一 次 性 磨 到 一 0 4 0目 9 % , 用 丁 基 0 采 黄药 一 # 的药剂 组 合 , 2油 丁基 黄药 用量 为 20g t 7 /, 2 # 用量 为 9 / 的药剂 条件 , 油 0gt , 进行 闭 路试验 。试 验

流程 如 图 5所 示 , 果 见 表 4 结 。从 表 中 数 据 可 以看 出, 采用 此 闭路流 程获 得 了 品位 为 1 . 5 , 收率 50 % 回

联

通

呕

j

褥 擎

回

口

U

二 段厝 矿细厦 ( ) %

U

瓣 Biblioteka 蜒 图 2 二段磨矿 细度试验 结果

F g2 T ersl o i . h e u t ft wo—sa e g i d n s tg rn i g t t e

一

段 磨矿细 度 ( ) %

图 1 一段 磨 矿 细 度 试 验 结 果

展 有 价组分 分离 的研 究 , 发 出 能 实现 有 价 组 分 的 开

济指标 提 出合理 的工 艺流 程和技 术参 数 。

2 铜 炉渣 性 质 研 究

铜炉 渣多元 素 分析结 果 以及铜 矿 物 的分 配 见表

1和表 2 。

分离技术 , 为含铜炉渣资源产业化提供技术依据 , 对

表 1 铜 炉 渣 多元 素 分 析 结 果 ( ) %

锌硫 化物 、 铅硫化 物 次之 。 铜 由尾矿 中铜 矿 物粒 度 分 布可 知 , 矿 物 粒 度较 铜 细, 各种 矿 物绝大 部 分 都 在 3 2微 米 以下 , 中 斑铜 其

F g 1 T e r s l o rma y g d n e t i . h e u t fp i r nn i g t s

3 1 3 磨 矿产 品 的单体 解 离度 检 测 ..

3 12 二段 磨 矿 细度 试验 ..

对磨矿细度 一 0 40目9 %的铜炉渣进行了单体 0 解 离 度检 测 , 测结 果见 表 3 检 。

作者简 介 : 包迎春 (9 9 ), , 1r 一 女 硕士研究生 , 7 主要从事选矿以及水 处理方面 的研究 。

第 3期

包迎春 等 : 某铜 炉渣 中铜的浮选 回收试验研究

3 1 磨 矿 细度试 验 .

3 11 一段 磨矿 细 度试 验 ..

在一段 磨矿 细度 一 0 4 0目为 8 % 的基 础上 进 行 0

选 别工 艺流 程和 各项 工艺 技 术 条 件 , 化 其 技 术 经 优

目前 世界 上 8 % 的铜 是 由火 法 冶炼 生 产 的 , 0 大 约 2 %用湿 法 冶炼生 产 , 0 而在我 国 9 % 以上 的铜 是 7 由火 法 冶炼 生产 的 , 法 冶炼 占主导 地 位 … 。铜 渣 火 指 的是火 法 冶炼 过 程 中产 生 的含 铜 炉渣 , 炉渣 中 铜 含 有大 量 的可利 用 的资 源 。针 对 铜 炉 渣 的特 点 , 开

有

色

矿

冶

表 5 两 段 闭路 试 验 结 果

第2 8卷

量的增大, 精矿产率增加、 品位降低 , 精矿 回收率先 升 高后 降低 。尾 矿 品位 趋 于稳 定 。当 2 油 用 量 为 #

9 / 0 st时 , 矿 铜 品 位 为 1 . 8 , 收 率 达 到 精 8 1% 回

7.8 , 2 0 % 指标最 好 , 因此 2 油用 量选择 9 / 。 # 0g t

为 8 .1 的铜 精矿 。 92 %

表 4 一 段 闭 路 试 验 结 果

T b e 4 T e r s l o rma y gi d n l s d cr u t oa in t s a l h e u t fp i r r ig co e i i f tt e t n c l o

T b e 1 An l ssr s h o l —e e n fc p e me t g sa a l ay i e u f mut i l me to o p rs l n l g i

0. 1 O

O 5 .6

O O .1

O. 2 1

1O .8

17 .2

3 8 .6

表 3 单体 解 离 度 检 测 结 果 ( t ) w%

T b e Re u to n r ll e ai n d g e a l3 s l fmie a i r t e r e b o

磨矿产品中铜矿物 的单体解离程度较高 , 辉铜 矿单体含量达到 了 9 .7 , 6 2 % 斑铜 矿和铜锌硫化物 也达到了 7 % 以上 , 0 其他 铜矿物 的单 体含 量也在

某 铜 炉 渣 中铜 的 浮选 回收 试 验 研 究

包迎春 代淑娟 ,

(. 1 广州国星勘探技术 咨询有 限公 司,广东 广州 5 0 2 2 辽宁科技大学 , 160;. 辽宁 鞍山 145 ) 1 0 1

摘

要: 对某冶炼厂铜炉渣进行 了选矿合理工艺流程和药剂制度 的研究 。采用两段磨 矿两段选别

F g 4 T e r s l o # i d s g e t i . h e u t f2 ol o a e t s

图 3 丁基黄药用量试验结果

F g 3 T e r s l o o a e ts i . h e u t fd s g e t

3 3 2 油用 量试 验 . #

主要铁 氧化 物 为磁铁 矿 、 含钛 磁铁 矿 ; 石矿 物 主要 脉 为铁 橄 榄石 、 辉石 、 英 、 酸 盐 。铜 炉渣 中铜 元 铁 石 碳 素 主要 分 布于 斑铜矿 、 锌铜 硫 化 物 中 , 8 % 左 右 , 占 3