热镀锌线水淬槽沉没辊辊印缺陷研究及解决方案

镀铝锌锌锅沉没辊结渣分析研究

镀铝锌锌锅沉没辊结渣分析研究【摘要】:镀锌线生产镀铝锌产品时锌锅渣比较严重,大量的锌渣在锌锅辊上导致生产很不稳顺。

利用sem和x射线衍射分析镀锌线锌锅辊所结渣的成分,研究了锌锅辊结渣的原因,从而找出解决减少锌锅渣和锌锅辊结渣的办法,为生产线稳顺生产和产品质量的提高创造有利条件。

【关键词】:镀锌沉没辊结渣1、概述随着科学技术、社会经济的迅猛发展,钢铁制造技术和产品日新月异,其中热镀锌产品作为重要的钢材防腐产品,被广泛应用于工业、农业和建筑领域。

近几年来,由于市场的不断发展,热镀铝锌(gl)产品以其优异的耐腐蚀性能,其耐腐蚀性能远远高于纯镀锌产品[1],所以在我国得到了广泛推广与应用[2-3]。

但是,热镀铝锌(gl)较热镀锌(gi)生产技术含量高,难度大,尤其是锌锅中高的铝含量和高的温度,导致铁损升高造成大量的锌锅渣,其中结在锌锅辊表面的渣子很难去除,制约着机组生产的稳顺和产品质量的提高,必须要解决锌锅辊的结渣问题。

2、锌锅辊结渣情况及成分分析2·1 结渣情况我厂在生产镀铝锌产品的时候,由于锌锅内部渣子较多,大量的渣子结在锌锅辊表面,生产不到三天时间,锌锅辊表面结渣的厚度达到了15mm,且整个辊面结渣极不均匀(如图1、图2),对生产稳顺和产品质量带来了很大的影响。

2. 2 能谱分析对锌锅辊表面结的渣块用jsm-6700f型扫描电镜进行研究(如图3),可以看出,锌锅辊表面结的渣比较致密,且结的渣呈现片层状结构。

对锌渣不同部位a点和b点进行了能谱元素成份分析(如图4),元素含量情况如表l和表2所示可以看出,不管是锌渣a区还是b区, fe元素和al元素的峰值很高,在渣中含量占有很大的比重, zn和si元素由于微偏聚也占有一定的比重。

大量的fe和al形成了fe-al合金化合物渣子,悬浮在锌液中,部分结在辊子表面。

锌锅辊表面锌渣的x射线结果如图5所示,从x射线图谱中可以看到单质zn和al的存在,还存在大量的fe2al5合金和feal3si合金。

论热镀锌线沉没辊系统磨损失效

论热镀锌线沉没辊系统磨损失效摘要随着时代的和科技的不断发展,热镀锌工艺也得到了长足的进步。

生产技术的发展不但提升了热镀锌线的生产能力,也提升了热镀锌板的质量,使热镀锌板的应用范围越来越广泛。

沉没辊系统是热镀锌生产线的重要组成部分,在生产的过程中,沉没辊系统容易受高温熔融锌液腐蚀和沉渣磨损而失效,不但降低了生产效率,也影响了热镀锌板的质量。

因此,需要对沉没辊系统磨损失效的现象进行深入的研究,以此来制定出优化的措施。

本文就热镀锌线沉没辊系统磨损失效做了相关的阐述。

关键词热镀锌线;沉没辊系统;磨损;失效科学技术的发展推动着热镀锌工艺的进步,不但生产工艺的形式越来越丰富,生产设备也越来越先进。

随着热镀锌生产线生产能力的逐步提升,热镀锌板的品质也越来越好,其应用范围也越来越广泛。

目前,市场对热镀锌板的需求一直在持续的增长,热镀锌生产线的建设规模也在逐步扩大。

但是,在实际的生产过程中,热镀锌生产线的沉没辊系统容易发生磨损失效的现象,这对生产的效率和产品的质量会造成严重的影响。

因此,就要对热镀锌线沉没辊系统磨损失效的现象进行深入的研究,及时的制定出优化的措施,以此来提升热镀锌生产线的生产质量和效率[1]。

1 沉没辊系统概述沉没辊系统是热镀锌生产线重要的组成部分,沉没辊系统主要由沉没辊、稳定辊及其组件构成,其中稳定辊又包括前稳定辊和后稳定辊。

沉没辊系统的质量和耐磨性决定着热镀锌板的质量和生产效率。

沉没辊系统的主要功能是实现带钢在锌锅内的转向,同时确保带钢的稳定运行。

在实际的生产过程中,为了更好地排除带钢和辊面之间的锌液,沉没辊系统的辊面加工会有一定方向的沟槽。

沉没辊和稳定辊的轴承是用特殊材料制作而成的,轴承使用的是滑动摩擦方式的轴套,只有这样,沉没辊和稳定辊才能够在带钢的带动下进行运转。

在热镀锌板的生产过程中,沉没辊系统是有一定的更换周期的,另外,在更换沉没辊系统的时候,一样要将沉没辊进行预热处理,只有这样,才能够有效的延长沉没辊系统的使用寿命。

热镀锌线沉没辊划伤缺陷的研究

沉没辊划伤缺陷的研究0 引言沉没辊划伤是连续热镀锌板卷生产时产品表面缺陷的一种,它不仅直接影响了热镀锌产品的外观,而且影响热镀锌产品的使用性能,它还会使热镀锌产品的抗腐蚀性降低,使产品在使用或运输时,在划伤处首先发生腐蚀,失去了热镀锌产品应具有的特性;另外有沉没辊划伤的热镀锌板不能作为彩涂板的生产基板,总之沉没辊划伤对于我们热镀锌生产企业危害是很大的。

所以,我们必须清楚沉没辊划伤产生的机理,这样才能采取最有效的措施预防和控制沉没辊划伤缺陷的产生。

那么什么是沉没辊划伤?它是如何产生的?沉没辊划伤是带钢与沉没辊之间在相互运动中,两者的速度不一致,发生了相对滑动,带钢表面被沉没辊辊面擦伤。

具体地讲,就是带钢从退火炉炉鼻处入锌锅进行热镀锌,并且要经过沉没辊转向出锌锅,由于沉没辊处于锌液之中的特殊位置,不利于安装电机进行传动,所以大多数的沉没辊是被动辊,完全靠带钢表面与沉没辊辊面之间的摩擦力使沉没辊与带钢同速运动;但有时由于机械设备,生产工艺控制,沉没辊的使用等多方面因素的影响,致使带钢与沉没辊之间的传动摩擦力不足,带钢与沉没辊发生相对滑动,于是就产生了热镀锌产品的沉没辊划伤表面缺陷。

1 沉没辊划伤产生原因分1.1 产生原因沉没辊划伤表面缺陷的产生是机械设备,生产工艺参数控制,电器控制,设备的安装等众多因素共同影响的结果,下面就各影响因素逐一分析,以便了解沉没辊划伤缺陷的产生过程,在这个过程中那些因素起主要作用,那些因素起一定的影响作用,只有这样我们才能有针对性地采取最有效的预防和控制措施,避免和减少沉没辊划伤缺陷的产生,取得最佳的产品质量和经济效益.1.2 影响因素1.2.1 设备方面: 在机械设备方面,影响沉没辊划伤缺陷产生的主要因素有以下几点:a.沉没辊装置的机械结构,从增大摩擦力的角度考虑,沉没辊辊面的沟槽类型应首先考虑.沉没辊的辊面应具有一定类型的沟槽,其原因为以下两点:其一锌是重金属,其锌液的流动性不好,粘稠度较大,在带钢与沉没辊的高速运动中,在带钢与沉没辊之间容易形成一层锌液薄膜,起到一定的润滑作用,降低了带钢与沉没辊之间的传动摩擦力,易造成沉没辊划伤缺陷.所以沟槽一定要有利于带钢与沉没辊之间锌液的流动,防止锌液滑动薄膜的形成.其二在设计沉没辊辊面沟槽时要从力学角度出发,使沉没辊与带钢之间处于最佳的受力状态下,尽量提高两者之间的传动摩擦力.综上所述,在设计沉没辊辊面沟槽时,一定要考虑以上两点.b.辊面材质的要求;由于沉没辊所处的工作位置特殊,所以沉没辊辊面的材质应满足以下三点要求:1.抗腐蚀性。

涟钢GI板面沉没辊辊印缺陷控制

广 —1

‘

/ :Leabharlann ‘ 弋 : }

广

图 1 沉没辊 表 面沟槽 示 意 图

a 一 沟槽 宽度 ; b - 沟槽 深 度 ; c 一 沟槽 间距 ; 一 辊 径

2 0 1 4年第 3期

涟钢科技与 管理

涟钢 G I 板 面 沉 没 辊 辊 印缺 陷控 制

冷轧板 厂

摘

张

要

鹏

本 文首先对 G I 板 面沉没辊辊 印缺陷的形貌进行描 述 , 然后结合 涟钢 热镀锌 线生产情 况 , 对该 缺陷 的 成 因进行分析 , 指 出其产 生的主要 影响 因素是 : 原料板 面清 洁度及粗糙度 ; 沉没辊辊径大 小、 沟槽尺 寸及加 工精度 ; 锌锅锌 液 含量 范围; 带钢与沉没辊之 间的摩擦 力 ; 锌 液温度及 入锅前带钢与 锌液温 差等。最后

一

I

下

类别 : 一类是与热镀锌工艺和锌锅设备有关 的镀 层缺陷 , 如锌起伏 、 锌粒 、 锌疤和边厚等 ; 另一类是

热镀 锌生 产线 其 他部 分 引起 的缺 陷 , 如擦 划伤 、 压 印等 。沉 没辊 辊 印 缺 陷 属 于镀 层 缺 陷 , 形 成 于 带 钢与 锌 液之 间 的 F e —z n扩 散反应 过 程 中。 目前 , 国 内外 大多 数热 镀锌 生 产线 暂没 有有 效 的解 决方 案, 碰 到 这种 缺 陷 的时候 往 往束 手无 策 , 只好 等到

著 的效果 。

参 与 文献

1 何 宇明 .连铸 板坯 表面 大纵 裂纹 成 因和 预防措 施 分

热镀铝锌板镀层表面沟槽印及相应条状锌花不均的对策研究

142研究与探索Research and Exploration ·工艺与技术中国设备工程 2019.08 (上)钢铁氧化生锈会影响其外观和使用寿命,抗氧化性差是其自身的致命弱点。

因此,防止钢铁在使用过程中氧化生锈一直是人们需要解决的难题。

热镀铝锌板是采用热浸镀的方法在钢铁表面镀上一层铝锌合金防护层,它结合了热镀锌板和热镀铝板的特性,既具有纯锌镀层的牺牲性保护及切边电化学保护作用,又具有纯铝镀层良好的抗高温氧化性能和耐大气腐蚀性能。

此外,热镀铝锌板还具有高装饰性的锌花花纹,可以改善产品外观,能够进一步满足不同客户的使用需求,热镀铝锌板产品近年来越来越受到国内外的关注。

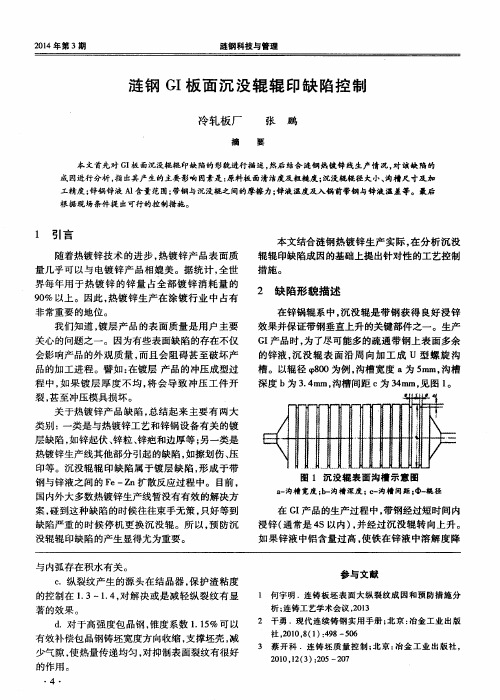

在热镀铝锌板生产过程中镀层表面存在锌花不均和沟槽印一直是影响该产品表面质量的主要原因之一,同时也成为了该产品表面质量控制的技术难点。

本论文是对热镀铝锌板表面锌花不均和沉没辊沟槽印的形成原因进行分析和研究,根据研究结果提出了生产工艺改进措施,为治理该产品表面沟槽印及条状锌花不均缺陷问题提供了理论指导依据,对进一步提高产品表面质量具有重要意义。

1 热镀铝锌板产品的基材及合金镀层成分由于生产热镀铝锌板生产线的生产设备及生产工艺是在热镀锌板生产线的基础上研发成功的,所以二者的生产设备及工艺流程有很多地方是相似的,其工艺流程是以优质冷轧板作为基材,经开卷、焊接、清洗、退火、热浸镀铝锌合金层、气刀、冷却、平整、镀后处理、卷取等工艺后生产出热镀铝锌板产品。

用于生产热镀铝锌板产品的常用基材有DX51D+AZ 和DX52D+AZ 两种,其化学主要成分是C 、Mn 、P 、S 。

热镀铝锌板基材的两侧外表面是Al-Zn 合金镀层,合金镀层主要化学成分是Al55%±1.5、Zn43.5%±1.5、Si1.5%±0.2,杂质成分Fe <0.45%、Cd <0.001%、Cu <0.001%、Pb <0.005%。

2 镀层表面缺陷特征分析2.1 沟槽印在实际生产中跟踪记录发现,成品表面出现沟槽印缺陷与沉没辊使用时间密切相关,刚开始生产时,镀层表面出现沟槽印现象不明显,而在生产中、后期沉没辊使用较长时间后产品开始出现严重沟槽印。

热镀锌产线未光整缺陷的研究与改善

117科学技术Science and technology热镀锌产线未光整缺陷的研究与改善马 林,李 青,邢振环(唐山钢铁集团高强汽车板有限公司,河北 唐山 063000)摘 要:介绍了唐山钢铁集团高强汽车板有限公司热镀锌产线未光整缺陷的现状与产生原因,通过深入研究与探索,通过工艺参数优化、现场设备改造、操作方法改进等方法降低未光整缺陷的产生,实现了产线稳定运行。

关键词:热镀锌;未光整;炉鼻子;气刀中图分类号:TG174.4 文献标识码:A 文章编号:11-5004(2020)12-0117-2收稿日期:2020-06作者简介:马林,男,生于1987年,汉族,河北唐山人,本科,工程师,研究方向:冷轧及涂镀产品质量控制。

热镀锌产线未光整缺陷是指由于产线异常或产品表面缺陷导致打开光整机而产生的带钢表面未光整的热镀锌产品缺陷[1],各种原因导致的未光整缺陷在热镀锌产品缺陷中一直占比较大,经统计,2018年唐钢高强汽车板4#镀锌线共产生未光整缺陷3000余吨,占总缺陷量的13.5%,产品降判导致直接经济损失高达150余万元,严重影响产线的稳定性和创效能力。

1 未光整缺陷的现状调查与分析由于本论文研究热镀锌产线的未光整缺陷,所以以光整机工序为中心,将整条产线分为三部分,即:光整机前工序、光整机、光整机后工序[2],按区域进行分段深入调查分析得出,光整机前工序导致未光整缺陷的主要原因有:薄规格速度过快,活套量不足;炉鼻子内锌灰多,需清锌灰;气刀角度、挡板位置、框架位置不当造成结渣;光整机工序导致未光整缺陷的主要原因有:工作辊插板无法插入;光整机后工序的钝化、切边等工序异常导致停车且无法短时间解决时可能会导致部分未光整缺陷,但概率较小,不是主要原因,故本论文后续不做进一步研究。

2 降低未光整缺陷的具体措施2.1 制定薄规格换辊工艺制度高强汽车板4#热镀锌产线中间活套满套400m,最低使用5%,最高使用90%,所以可供正常使用的长度是340m。

沉没辊辊印成因分析及改进方法

沉没辊辊印成因分析及改进方法李钢;胡宓宓【摘要】沉没辊辊印是制约八钢热镀锌机组实现连续、稳定作业的主要因素之一.文章就其成因和材质、温度、化学成分、环境等诸多影响因素进行分析,并提出一系列现场改进措施和良好解决建议.【期刊名称】《新疆钢铁》【年(卷),期】2011(000)002【总页数】3页(P13-15)【关键词】热镀锌;沉没辊辊印;成因;改进方法【作者】李钢;胡宓宓【作者单位】新疆八一钢铁股份有限公司;新疆八一钢铁股份有限公司【正文语种】中文【中图分类】YG335.861 前言在生产建筑用镀锌板薄料的过程中,对镀锌机组生产薄料稳定性的要求较高。

沉没辊辊印是制约热镀锌机组实现连续、稳定作业的主要影响因素之一,因沉没辊辊印会造成频繁换辊,影响机组作业率,增加劳动强度,给生产和操作带来不利影响。

沉没辊辊印缺陷属于镀层缺陷,产生于热镀锌过程中,是锌锅中的杂质与锌液发生反应,生成铁锌合金而粘附辊面造成。

原料锌锭中的灰尘与其它杂质,其熔点高于锌,在锌锅中不会完全融化,而是以团状或粒状形式混在锌液中,且极具黏附性。

热镀锌过程中,带钢与沉没辊的相互摩擦、挤压,造成杂质颗粒不断黏附在沉没辊表面或沉没辊沟槽中,当这种颗粒积累到一定厚度时,带钢经过此处便会产生凹陷,即生成沉没辊辊印。

针对八钢热镀锌机组的生产实际,对沉没辊辊印的缺陷成因进行分析,并采取了一系列解决措施。

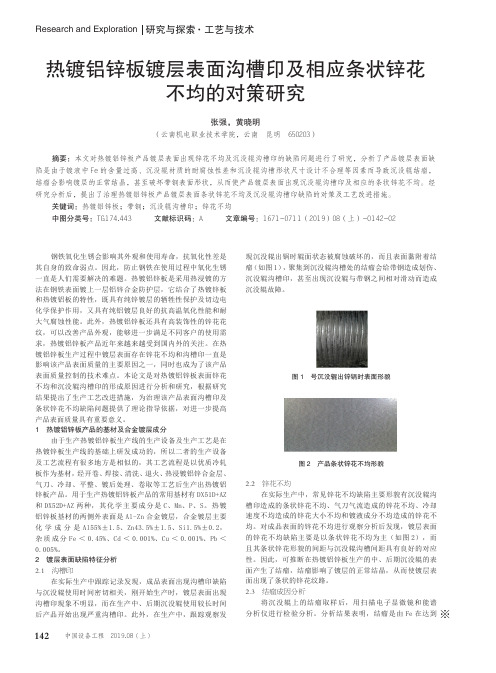

[1,5]2 沉没辊辊印宏观形貌和微观组织分析沉没辊辊印的宏观形貌如图1所示,缺陷间距与沉没辊沟槽间距相对应,缺陷排列沿延带钢运行方向,其分布贯穿带钢通长,凹陷处有肉眼可见的颗粒状物质。

取缺陷样在扫描电子显微镜下观察,缺陷处存在点状突起,如图2所示。

对这种突起进行能谱分析(见表 1),表明其组成元素为 Zn、Al、Fe,主要成分是Fe-Al化合物、Fe2Al5、Fe-Zn化合物。

其中Fe-Zn化合物就是造成辊印缺陷的杂质颗粒,俗称锌渣。

[2]图1 沉没辊辊印的宏观形貌图2 沉没辊辊印的微观组织表1 沉没辊辊印缺陷处成分分析 %?3 辊印形成及主要影响因素分析沉没辊是完全靠钢带与辊间摩擦力驱动的被动辊。

热基镀锌沉没辊辊印工艺中的相关问题及处理对策

热基镀锌沉没辊辊印工艺中的相关问题及处理对策作者:刘润博来源:《科学与财富》2017年第09期摘要:随着我国额工业化发展速度的加快,在生产制造的技术应用水平上也有着提高,热基镀锌钢板因其自身的质量优越以及性能高,在实际的应用需求量也比较大,有着广泛的市场。

在对热基镀锌钢板的实际生产中,就涉及到诸多的工艺,在受到多方面因素影响下,工艺实施中就存在着一些质量问题,其中比较突出的就是沉没辊辊印质量问题。

本文主要就沉没辊辊印的主要质量问题进行分析,然后结合实际对问题的原因以及处理措施详细探究。

关键词:热基镀锌;沉没辊辊印;问题原因引言热基镀锌板的厚度比较大,在表面的锌花也较为规整,比较耐腐蚀,实际加工过程中也比较容易成形,这就使得其应用也比较广泛化。

具体的生产工艺当中,需要从多方面加强重视,在生产工艺的方法上以及实际操作的正确性方面,都要加强重视,只有提高工艺的水平才能有助于生产质量的提高。

通过从理论上加强热基镀锌沉没辊辊印的施工工艺问题研究,就能从理论上位实际加工质量的提高起到促进作用。

1.热基镀锌沉没辊辊印问题及问题产生的原因分析1.1热基镀锌沉没辊辊印问题分析热基镀锌板的实际生产工艺实施中,会产生沉没辊辊印的缺陷,这就对热镀锌的产品外观质量造成很大程度影响。

质量问题主要是表现在外观上,呈现出等间距的状态,而沉没辊辊印就是比较突出的质量问题,一些比较严重的辊印有着比较明显的凸起手感,在表面聚结了锌渣之后所致,而锌渣在沉没辊沟槽的位置就会转移到带有钢表面形成辊印质量问题。

沉没辊辊印是镀层的缺陷,主要是产生在热镀锌当中,在锌锅当中的杂质和锌液发生了反应之后就会生成铁锌合金粘附在辊面造成的。

热镀锌的时候带钢和沉没辊相互产生摩擦以及挤压,这样就比较容易造成杂质颗粒粘附在沉没辊的表面以及沟槽当中,在颗粒进行聚集到一定厚度的时候,带钢经过这一位置就比较容易产生凹陷,从而就出现了沉没辊印的质量问题。

1.2热基镀锌沉没辊辊印问题产生的原因分析热基镀锌沉没辊辊印的质量问题产生是受到多种因素所致,从而对热镀锌产品的外观质量就会造成很大的影响。

热基镀锌沉没辊辊印问题的分析与解决

热基镀锌沉没辊辊印问题的分析与解决摘要:随着我国工业化发展速度的加快,在生产制造的技术应用水平上也有着提高,热基镀锌钢板因其自身的质量优越以及性能高,在实际的应用需求量也比较大,有着广泛的市场。

在对热基镀锌钢板的实际生产中,受到多方面因素影响其中比较突出的就是沉没辊辊印质量问题。

本文主要就沉没辊辊印的主要质量问题进行分析,然后结合实际对问题的原因以及处理措施详细探究。

关键词:热基镀锌;沉没辊辊印;问题前言热基镀锌板由于其具有厚度大,表面锌花规整,耐蚀性、加工成形性、焊接性良好等特点,愈来愈被广泛地应用在建筑业、农业和交通行业。

同时,对热镀锌镀层质量要求也越来越高,而热基镀锌线在生产过程中会产生一种沉没辊辊印缺陷,而且很难在短时间内被消除,极大地影响了热镀锌产品的外观质量。

因此,分析沉没辊辊印缺陷的形成机理,提出一些消除辊印缺陷和改善镀层质量的工艺方法和技术。

1热基镀锌沉没辊辊印问题产生的原因分析热基镀锌沉没辊辊印的质量问题产生是受到多种因素所致,从而对热镀锌产品的外观质量就会造成很大的影响。

辊印的缺陷在产品的表面上会呈现出等间距的状态,这就必然会影响产品的使用。

造成这一辊印的质量问题,主要就是和铝含量有着很大关系,如果是镀锌锅底的FeZn7的渣沉积比较多,在铝元素的含量增加的时候,就必然会产生Fe2Al5,然后会在流动的锌液下进行上浮,最终就会经过沉没辊以及稳定辊附在带钢的表面上。

热基镀锌沉没辊辊印的产生,也会受到材质因素的影响。

热镀锌的生产中,对沉没辊的使用需求就决定了其自身要在各方面的性能上能达到相应要求,耐锌液的腐蚀性以及耐锌渣的粘附性等都要能加以具备。

不同的沉没辊应用也有着不同应用效果,其中在对312L沉没辊的应用中,辊面就出现被腐蚀的现象,有诸多细小的缩孔出现,并呈现出蜂窝的形状。

在辊面也会形成Fe-Al、Fe-Zn化合物组成的腐蚀产物,这腐蚀产物和锌渣的成分比较接近。

并且会随着腐蚀性的增加,产物就会在辊面形成凸起的结瘤,在带钢经过的时候就形成的辊印[1]。

热镀锌钢带沉没辊辊印缺陷成因分析及控制方法

热镀锌钢带沉没辊辊印缺陷成因分析及控制方法冯冠文1,胡吟萍1,杨 芃2,胡宽辉1,王伟波2,胡传宏2(1.武汉钢铁(集团)公司 研究院,湖北武汉430080;2.武钢股份有限公司 冷轧总厂,湖北武汉430083)摘 要:沉没辊辊印缺陷属于镀层缺陷,产生因素很多,结合武钢生产经验,以及对生产中产生缺陷的检测分析,对该缺陷的成因进行探讨,提出控制缺陷的方法,主要包括:控制带钢入锌液板温、优化稳定锌液成分、改进沉没辊沟槽形貌等。

关键词:热镀锌;沉没辊辊印;锌渣;锌液成分;锌液温度中图分类号:T G 335.22 文献标识码:A 文章编号:100121447(2010)0420057203Analysis and control of bath roller mark defects of hot dip galvanizing stripFEN G Guan 2wen 1,HU Y in 2pin 1,YAN G Peng 2,HU kuan 2hui 1,WAN G Wei 2bo 2,HU Chuan 2hong 2(1.Research and Develop ment Center of WISCO ,Wuhan 430080,China ;2.Cent ral Cold Rolling Mill of WISCO ,Wuhan 430083,China )Abstract :Bat h roller mark ,a kind of coating defect s of st rip arisen on continuous galvanizing line ,is caused by t he deposition of zinc dro ss in t he bat h roll groove ,which stick to t he surface of st rip.It can be influenced by many facetors ,such as t he dist urbance of zinc liquid temperat ure ,zinc liquid compo sitions and st rip tension ,etc.In t his paper ,t hese factors are discussed o n t he basis of rollling production experiences obtained by WISCO.The measures to release or eliminate t he defect s ,including control of st rip temperat ure entering into zinc pot ,optimizing zinc liquid compositiont s and imp roving t he stat us of bat h roller.K ey w ords :hot dip galvanizing ;bat h roller mark ;zinc dross ;zinc liquid compo sition ;zinc liquid temperat ure作者简介:冯冠文(1982-),女,助工,主要从事冷轧及镀锌板的研究. 热浸镀锌是带钢经连续退火及冷却后通过炉鼻进入锌锅镀锌,经过锌锅中的沉没辊、稳定辊、控制辊出锌锅,气刀吹去多于的锌液后经冷却风箱冷却,在带钢表面形成1层均匀的镀层。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 . 4 D X 5 1 D + Z — B C 0 . 5 m m× 1 2 3 0 m m 表面正 常, 无水淬槽辊 印

范 围 内存 在较 细

的擦 划 伤 生 产 线 停 机 打 磨 辊 面. 距 离 WS侧 5 0 0

nl Nl

1 . 8 x 1 2 1 9 m m

MA We i — j i e

( C a r b o n S t e e l R o l l e d P r o d u c t o f J i u q u a n I r o n& S t e e l G r o u p L t d . , J i a y u g u a n 7 3 5 1 0 0 , C h i n a )

表 l 水 淬 槽 沉 没 辊 辊 印 缺 陷 位 置 测 量

图 3 沉 没 辊 布 置 图

2 水 淬 槽 沉 没辊 辊 印形 成 机 理

图 5 辊 面 照 片

( . { 1 水淬 循环 系统 喷淋 泵过 滤 器m现 两7 欠 上 f f

.

消 洗过 『 I I 发脱 『 【 仃 大{ 』 的 片状 锌 皮 和 一些

表面正常 . 无 水 淬 槽 辊 印

内有 较 宽辊 印 ,

位 置 固 定

4 . 2 建 立和 完善水 淬 槽沉 没辊 维修 工艺

大, 应 极力 避免 , 在 确 实 需 要 的情 况 下 , 应 该 在 跑 完 带后 对辊 面进 行 打磨 。 ( 3 ) 要 及 时 清 洗堵 塞 的过 滤器 , 过 滤 本 身有 净 化 水质 的作 用 。 ( 4 ) 对水淬 槽沉 没辊 线速 度 和带钢 线速 度进 行微 调, 保持 一致 。 ( 5 ) 对水 淬 槽 沉 没辊 张 力 进行 对 比分 析 , 张力 波

3 . 1 将 水淬 槽沉 没辊变 更为 不带 凸度 的光辊 。

将 原水淬 槽沉 没辊 辊面 沟槽去 除 . s i n曲线 双 凸 度 改为 平辊 。 上轧辊 磨床 磨削 和抛光 外 圆 . 最终 粗糙 度R a ≤0 . 8 l , L m, 同轴 度 0 . 0 5 m m( 表2 ) 。

Ab s t r a c t :Hi g h — g r a d e g a l v a n i z e d s h e e t o n t h e S u f r a c e q u a l i t y r e q u i r e me n t s a r e v e r y h i g h ,s u c h a s h o u s e h o l d a p p l i a n c e s , a u t o mo t i v e p ne a l s ,GL p l a t e nd a o t h e r h i g h - ra g d e g a l v a n i z e d s h e e t ,t h e u s e r S s u f r a c e q u a l i t y r e q u i r e me n t s o f t h e s t r i p i s v e y r h i g h,t h e s u r f a c e q u li a t y n o t o n l y a f e c t t h e f i n a l p r o d u c t a p p e a r a n c e,b u t ls a o a f f e c t t h e p r o d u c t Co r r o s i o n r e s i s t a n c e . T h i s p a p e r ma i n l y i n t r o d u c e s t h e wa t c h - q u e n c h t nk a r o l l ma r k w h i c h i s e a s y t o o c c u r o n t h e g lv a a n i z e d p r o d u c t i o n l i n e .B y

小 凸度 及 槽 型 取 消小 凸度 及 槽 型

第 三 类 辊 印 缺 陷 为 产 生 与 沟 槽 对 应 一 致 的 亮 印 。由于 沟槽 处 加 工精 度 达 不 到渐 开 线 要 求 。 局 部 存在 截交线 , 张力 较大 时 , 进 而遗 传给带 钢 。

表 面 粗 糙 度

3 技术 方 案 及 措 施

水淬 槽沉 没辊 主要 起 到带钢 转 向和冷 却带 钢 的 作用 。 正 常生 产过 程 中 , 存在 锌皮 、 锌渣 进入 槽 内 , 设

计考 虑通 过辊 身矩 形 槽 实 现 锌 渣 、 锌 布 置 图见 图 3 。

图 1 辊 身 凸 度

第3 9卷

( 1 冬 I 6 )

呱 ) } 状t

图 4 缺 陷 照 片

2 . 1 表 观 现 象

I j 镀 锌扳 4 :  ̄ & t F I J 缺陷 埘麻洲 的 水淬

汝

小f f 1 绀( 1 )

( 2 ) 水淬 竹沉 没 辊进 f 下线 俭 辊 而 , 仃I I J J ! I I ! _

Re s e a r c h a n d S o l u t i o n o f Wa t c h・ q u e n c h Ta n k Ro l l Ma r k s

o n t h e H OT- d i p Ga l v a n i z e d Li n e

Ke y Wo r d s :g a l v ni a z e d s h e e t ; wa t c h — q u e n c h t a n k; s i n k r o l l ; d e f e c t s

1 技 术原 理

1 . 1 水淬 沉没辊 介绍

镀 锌线 水淬 槽 沉 没辊 辊 身 材 质 为 不锈 钢 3 0 4 , 辊身 长度 1 9 0 0 m m. 整 个辊 身有 正 弦型大 凸度 中高 为O . 5 mm( 图1 ) , 辊 面 等 间距 分 布 沟槽 , 沟槽 间距

图 8 辊 子水 平度 示意 图

( 2 )  ̄ J l 试记 录 ( 采 用 原 始 设 计 的水 淬 槽 沉 没 辊 )

( 表4 ) 。

表 4 测 试 记 录

( 3 ) N试 结论 。生 产 薄 规格 带 钢 时 , 辊 印 对 负 载 的变化 比较 敏感 , 通 过微 调 负 载 可 以对 辊 印进 行改

3 . 2 增加 辊面 刮刀

为 去除辊 面粘锌 , 增 加设计 专用 刮刀 ( 图7 ) 。

3 . 3 提 高设备 安装 精度 ( 1 ) 安 装精 度提 升 比较 表 ( 表3 ) 。

( 2 ) 辊 子水平 度示 意 图 ( 图8 ) 。

图 7 增 加 刮 刀 示 意 图

表 3 安装 精 度 提 升 比 较 表

第3 9卷第 5期

2 0 1 7年 l O月

甘

肃

冶

金

Vo 1 . 3 9 No . 5

0c t . . 2 01 7

GANS U METALL URGY

文章 编号 : 1 6 7 2 — 4 4 6 1 ( 2 0 1 7 ) 0 5 . 0 0 4 3 . 0 4

热 镀 锌 线水 淬 槽 沉 没 辊 辊 印缺 陷研 究及 解 决 方 案

a d j u s t i n g t h e c r o w n o f t h e r o l l e r s u r f a c e , t h e b l a d e i s i n c r e a s e d o n t h e s u r f a c e o f t h e mi l e r , t h e r o l l e r l e v e l i s a d j u s t e d , a n d t h e r e l a t i v e s p e e d o f t h e r o l l e r a n d t h e b e l t i s a d j u s t e d . E l i m i n a t e d e f e c t s .

原设计 变 更 后

B 曩 I } 相 8 Q L L Q I Q B 平 霍 E L j A

4 5

2 . 2 辊印产 生 内在 机 理分析

第 一类 辊印 缺陷为 出水 淬槽后 观察 到 细亮线 为 硬 划伤 。由于锌皮 子 、 锌 渣堆 积在辊 子 与带钢 之 间 ,

9 0 m m, 深度 5 m m, 宽度 1 0 m m, 每个 沟 槽 间辊 面 带

有高 为 O . 0 9 m m 的梯 形 凸度 , 辊 身粗 糙 度 为 R a 3 ±

O . 5 m( 图2 ) 。

正 毡 型

图 2 沟 槽 间 凸度

1 . 2 工 作原 理

善; 生产厚 规格 带钢 时 , 辊 印对负 载 的变化 相对 不 明 显. 但 是负 载调 整量 过大 会使 辊 印加重 。

4 6

甘

肃

冶

金

第3 9卷

9 . 2 2

D X 5 1 D+ Z

O . 7 7 mm× 1 2 5 0 mm

辊印缺陷较轻

工作侧辊 印明显 . 且 在 WS侧 2 0 0~3 0 0

造 成带 钢表 面锌层 和辊 面划伤 。 第 二 类 辊 印缺 陷 为 产 生 的宽 且 存 在 波 动 的痕 迹 。 由 于辊 面 粘 锌 皮 子 、 锌粉 . 不 断 堆 积 形 成 高 点

大 凸度

( 主要 发 生在 凸度变 化位 置 ) , 导 致 带钢 与 辊 子 间存

在轻 微 的速差 波动 , 速 度不 匹配 , 产生擦 划 伤 。

3 . 4 对 辊子 与带 钢相对 速 度进行 调 整