复合材料SMC轻量化技术研究

SMC材料技术发展趋势及应用

SMC材料技术发展趋势及应用SMC材料技术在汽车制造领域有广泛的应用。

随着环保意识的增强和对燃油经济性的需求,汽车制造商越来越注重轻量化设计。

由于SMC材料的轻量化和高强度特点,它可以替代传统金属材料,减轻车身重量,提升燃油经济性。

另外,SMC材料还具有耐腐蚀性能,可以在恶劣的环境中使用,延长汽车的使用寿命。

SMC材料技术在航空航天领域也有着广泛的应用前景。

航空航天领域对材料的要求非常严格,需要具备高强度、轻量化、耐腐蚀和耐高温等性能。

传统的金属材料难以满足这些要求,而SMC材料由于其优异的性能,成为替代传统金属材料的理想选择。

SMC材料可以提供优秀的结构刚度和强度,同时可以实现零件的复杂几何形状,从而提高飞机的设计灵活性和性能。

此外,SMC材料技术还可以在建筑领域得到广泛应用。

建筑领域对材料的要求主要包括耐候性能、耐腐蚀性能和耐火性能等。

传统的材料无法满足这些要求,而SMC材料以其出色的耐候性能、耐腐蚀性能和耐火性能成为建筑领域的新宠。

SMC材料可以制作各种建筑构件,如墙板、屋顶、窗框等,提供优畅的外观效果和良好的使用寿命。

此外,SMC材料技术还可以在电力领域得到广泛应用。

随着电力设备的不断升级和电网的改造,对材料的要求变得越来越高。

传统材料存在导电性差、绝缘性能差、耐高温性差等问题,而SMC材料不仅具备良好的导电性能和绝缘性能,还具有优异的耐高温性能。

因此,SMC材料可以应用于电力设备的制造,提供更好的电力传输和保护效果。

总结起来,SMC材料技术在汽车制造、航空航天、建筑和电力领域都有广泛的应用前景。

随着科学技术的不断进步,SMC材料技术还会不断发展和创新,为各个领域提供更好的解决方案。

复合材料模压成型工艺与应用技术

复合材料模压成型工艺与应用技术【摘要】随着复合材料生产水平和成型效率的提高,在各行各业已经取得了广泛的应用。

通过分析SMC、WCM、PCM三种模压成型工艺的工艺特点和关键技术,对三种高效率成型工艺的应用场景进行了对比。

总结而言,通过结构统型扩大单件产量需求,采用高效率模压成型工艺实现自动化生产,将进一步降低复合材料部件的制造成本。

【关键词】复合材料;高效率;低成本;模压成型1.引言以碳纤维、玻璃纤维、芳纶纤维等为代表的纤维增强复合材料,具备高比强度、高比模量、高耐候的优异特性,是目前最理想、应用最广泛的轻量化材料之一。

随着国内复合材料生产水平的提高以及成型效率的提升,复合材料越来越广泛地被各行各业接受。

在很多应用场景下,复合材料结构全生命周期的应用成本或低于金属结构。

面对汽车、风电、轨道交通等大批量应用场景,生产效率对成本的影响尤为关键。

复合材料的成型工艺为重要环节,高效低成本成型工艺的应用将直接降低部件的生产制造成本。

复合材料模压成型工艺是典型的高效成型工艺之一,具备以下优势:1.生产效率高,便于实现专业化和自动化生产;2.产品尺寸精度高,可重复性好;3.制品的内应力很低,且翘曲变形也很小,机械性能较稳定;4.表面光洁度高,无需二次加工;5.可在一给定的模板上放置模腔数量较多的模具,生产率高;6.原材料的损失小,不会造成过多的损失(通常为制品质量的2%-5%);7.能一次成型结构复杂的制品;8.模腔的磨损很小,模具的维护费用较低。

同时模压成型也存在一定的不足:1.不适用于存在凹陷、侧面倾斜等的复杂制品;2.在制作过程中,完全充模存在一定的难度;3.模具制造较为复杂,投资较大;4.产品尺寸受压机限制,一般只适合制造中小型复合材料制品。

复合材料模压成型工艺类型很多,本文主要对三种高效率复合材料模压成型工艺技术及其应用场景进行分析。

1.复合材料高效率模压成型工艺复合材料模压成型工艺在各种成型方法中占有十分重要的地位,其优势在于成型异形制品的高效率、高可重复性制造。

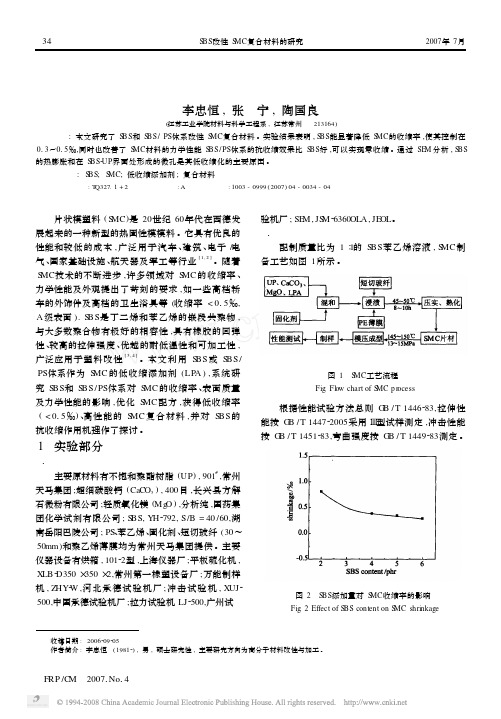

SBS改性SMC复合材料的研究

up固化完全后在冷却过程中sbs和up同时收缩up已固化成三维网络结构基本不再发生收缩sbs的热膨胀系数up大sbs冷却收缩较大但由于sbs的tg比up低很多时间上滞后于up的固化定型因此在初始阶段sbs的收缩抵消了存在的膨胀应力由于sbs和up的相容性一般收缩应力大于sbs2up界面的粘结力时在sbs2up界面局部产生微孔从而达到控制up固化后收缩的作用

势。

SBS添加量的增大而先增后减 ,但变化幅度均不大 。 拉伸强度在 4phr处出现一个峰值 ,弯曲强度在 3phr 处出现一个峰值 。UP和 SBS在微观上是不相容的 , 但由于 SBS是苯乙烯 2丁二烯 2苯乙烯三元嵌段共聚 物 , SBS的 PS段与 UP有相近的表面张力 ,具有一定 的相容性 , PS段和 UP容易相互扩散 ,在两相之间形 成一过渡层 ,这有利于提高 SMC 材料的力学性能 。 但随 SBS添加量的增大 , SBS分散不均匀 ,容易聚集 成絮 ,析出较大颗粒 ,力学性能反而略有下降 。

图 6 SBS/ PS对 SMC冲击强度 (无缺口 )的影响

Fig. 6 Effect of SBS/ PS on unnotched impact strength of SMC

由图 7所示 , SMC的拉伸强度和弯曲强度 均随 SBS / PS的变化先增后减 , 但变化幅度不大 。 与图 3对比可知 , SBS / PS体系的拉伸强度和弯曲强 度普遍比 SBS偏高 ,这主要是由于 PS的加入提高 了体系的刚性 ,同时 PS的加入使得 SMC 材料具有 优良的着色性能 。

SMC复合材料

SMC复合材料SMC复合材料全称为Sheet Molding Compounds,即片状模塑复合材料。

SMC复合材料是一种由长纤维增强树脂、填充料和添加剂组成的片状预浸料,常用于汽车、电力设备、建筑等领域。

SMC复合材料具有以下几个主要优点:1. 高强度:SMC复合材料可以增加长纤维的含量,从而提高材料的强度和刚度。

相比于传统的金属材料,SMC复合材料具有更高的拉伸强度和冲击强度。

2. 轻量化:SMC复合材料的密度较低,比如比钢铁轻约70%,比铝轻约30%。

因此,使用SMC复合材料可以减轻结构的重量,提高整体的能源效率。

3. 耐腐蚀性:SMC复合材料在潮湿和腐蚀环境中具有良好的耐腐蚀性能。

与金属相比,SMC复合材料不易生锈、腐蚀,可以延长使用寿命。

4. 成型性好:SMC复合材料可以通过热塑性模塑工艺制作成复杂的形状,不仅可以满足设计要求,还可以提高生产效率。

同时,SMC复合材料的成型过程中无气泡、无缩水现象,能够保证制品的质量和一致性。

5. 绝缘性能好:SMC复合材料具有优良的电绝缘性能,可以应用于电力设备等领域。

相比于金属材料,SMC复合材料具有更低的电导率和更好的绝缘性能。

6. 可回收性:SMC复合材料具有较高的可再生性,可以进行回收再利用,减少资源的浪费和环境的污染。

在汽车领域,SMC复合材料可以用于制造车身、车顶、座椅等部件,可以减轻车身重量,提高车辆的燃油经济性。

在电力设备领域,SMC复合材料可以应用于制造绝缘件、隔板等,可提供优良的绝缘性能和耐腐蚀性能。

总而言之,SMC复合材料具有高强度、轻量化、耐腐蚀性、成型性好、绝缘性能好和可回收性的优点,广泛应用于汽车、电力设备、建筑等领域。

随着技术的不断进步,SMC复合材料在未来的发展中将拥有更广阔的应用前景。

SMC复合材料特性

SMC复合材料特性首先,SMC具有优异的力学性能。

其玻璃纤维增强树脂的添加使其具有很高的强度和刚度,相对于传统材料,SMC的拉伸、弯曲和剪切强度更高。

这使得SMC在制造轻质结构时能够提供足够的强度,同时减少了重量,提高了能源效率。

其次,SMC具有良好的耐腐蚀性。

由于树脂的特性,SMC能够很好地抵抗化学物质的腐蚀,包括酸、碱等。

这使得SMC适用于一些恶劣环境下的应用,如化工设备、储罐等。

第三,SMC具有优异的耐高温性。

SMC的树脂基体可以耐受高温环境,不会熔化或失去强度。

这使得SMC成为制造高温设备、炉具和汽车发动机罩等的理想选择。

此外,SMC具有优异的电气绝缘性能。

其玻璃纤维增强树脂是一种优良的电绝缘材料,可用于制造电子和电气设备的外壳、绝缘件等。

SMC还具有良好的耐磨性和耐冲击性。

与许多其他材料相比,SMC能够更好地抵抗磨损和冲击。

这使得SMC适用于汽车、电子设备等需要抵抗日常使用中磨损和冲击的应用。

此外,SMC还具有良好的阻燃性能。

其树脂基体可抑制火焰蔓延,从而减少火灾事故的风险。

这使得SMC常被用于需要阻燃性能的应用,如建筑领域。

此外,SMC还具有优良的可塑性。

在加热和压力作用下,SMC能够达到复杂的形状,并保持良好的表面质量。

这使得SMC适用于生产各种形状复杂的部件,如汽车车身板件、电气设备外壳等。

总结起来,SMC具有高强度、轻质、耐腐蚀、耐高温、优异的电绝缘性能、良好的耐磨和耐冲击性、良好的阻燃性能以及可塑性。

这些优良的特性使得SMC成为众多行业中的首选材料,广泛应用于汽车、电子、建筑等领域。

随着科技的不断进步,相信SMC的特性会不断得到改进,为工程应用提供更多可能性。

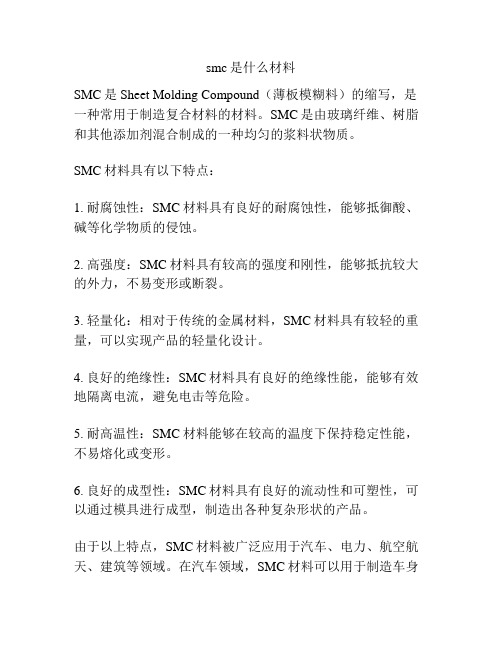

smc是什么材料

smc是什么材料

SMC是Sheet Molding Compound(薄板模糊料)的缩写,是一种常用于制造复合材料的材料。

SMC是由玻璃纤维、树脂和其他添加剂混合制成的一种均匀的浆料状物质。

SMC材料具有以下特点:

1. 耐腐蚀性:SMC材料具有良好的耐腐蚀性,能够抵御酸、碱等化学物质的侵蚀。

2. 高强度:SMC材料具有较高的强度和刚性,能够抵抗较大的外力,不易变形或断裂。

3. 轻量化:相对于传统的金属材料,SMC材料具有较轻的重量,可以实现产品的轻量化设计。

4. 良好的绝缘性:SMC材料具有良好的绝缘性能,能够有效地隔离电流,避免电击等危险。

5. 耐高温性:SMC材料能够在较高的温度下保持稳定性能,不易熔化或变形。

6. 良好的成型性:SMC材料具有良好的流动性和可塑性,可以通过模具进行成型,制造出各种复杂形状的产品。

由于以上特点,SMC材料被广泛应用于汽车、电力、航空航天、建筑等领域。

在汽车领域,SMC材料可以用于制造车身

外壳、车门、引擎罩等部件,以减轻整车重量,提高燃油经济性。

在电力领域,SMC材料可以用于制造电力设备的外壳、绝缘子等部件,以提供良好的绝缘性能和耐腐蚀性。

在航空航天领域,SMC材料可以用于制造飞机的内饰、座椅等部件,以满足轻量化和耐高温的需求。

在建筑领域,SMC材料可以用于制造建筑材料、装饰板等产品,以提供耐候性和美观性。

综上所述,SMC是一种具有耐腐蚀性、高强度、轻量化、良好的绝缘性、耐高温性和良好的成型性的材料,被广泛应用于各个领域。

SMC复合材料

SMC复合材料SMC(Sheet Molding Compound)复合材料是一种由玻璃纤维、环氧树脂、填料和添加剂等原材料制成的热固性复合材料。

它具有优异的机械性能、耐腐蚀性能和成型性能,被广泛应用于汽车、电力、建筑等领域。

本文将从材料特性、制造工艺、应用领域等方面对SMC复合材料进行介绍。

首先,SMC复合材料具有高强度、高刚度和优异的耐热性能。

由于其含有玻璃纤维等增强材料,使得其在拉伸、弯曲等方面具有出色的性能表现,同时还具有较好的耐热性能,适用于高温环境下的使用。

此外,SMC复合材料还具有良好的耐腐蚀性能,能够抵御化学腐蚀、水腐蚀等,因此在户外环境或者化工领域中有着广泛的应用前景。

其次,SMC复合材料的制造工艺相对简单,生产效率较高。

制造SMC复合材料的工艺流程包括原材料预混、模压成型、固化等步骤,整个生产过程可实现自动化操作,大大提高了生产效率。

同时,由于SMC复合材料的成型性能较好,可以通过模具成型制作出各种形状的构件,满足不同领域的需求。

此外,SMC复合材料在汽车、电力、建筑等领域有着广泛的应用。

在汽车领域,SMC复合材料被用于制造车身外板、车身内饰等部件,其轻质、高强度的特性能够降低汽车整车质量,提高燃油经济性。

在电力领域,SMC复合材料被用于制造变压器壳体、绝缘子等,具有优异的绝缘性能和耐候性,能够保障电力设备的安全稳定运行。

在建筑领域,SMC复合材料被用于制造装饰板、管道等,其耐候性和耐腐蚀性能能够满足建筑材料的长期使用需求。

综上所述,SMC复合材料具有优异的机械性能、耐腐蚀性能和成型性能,制造工艺简单高效,应用领域广泛。

随着材料科学技术的不断发展,相信SMC复合材料在未来会有更广阔的应用前景。

SMC复合材料特性

SMC复合材料特性

SMC复合材料也叫做环氧树脂增强玻璃纤维增强塑料,简称玻纤增强

环氧塑料(GFRP),是一种主要以聚合物和填充料为主要原料,以玻璃纤维

等材料为增强体对聚合物进行加强处理而成的复合材料。

SMC复合材料具

有良好的机械性能、电气绝缘性能、耐磨性和耐腐蚀性,可以用来制造各

种复杂的精密件,是工业上使用非常广泛的一种材料。

一般而言,SMC复合材料具有质量轻、结构紧凑、均匀性好、强度高、力学性能好、电气性能好等优点。

SMC复合材料的强度是普通玻璃纤维增

强塑料的两倍以上。

它的抗冲击强度非常高,抗力和抗弯曲强度也很高,

有卓越的耐磨性和抗酸碱性。

相对于其他塑料材料,SMC复合材料具有更

好的对抗环境胁迫的能力,可以承受更高的温度。

此外,SMC复合材料的表面光滑,不易沾污,可形成各种规格和外形

的“一模多件”,可以减少生产过程中的压力和磨损,加快生产进度。

SMC复合材料还具有良好的耐腐蚀性,能耐受酸碱腐蚀,对抗空气中的氧

化剂也有一定程度的免疫能力。

另外,SMC复合材料还具有良好的电气绝缘性能,能有效抑制电场和

磁场的传播,使得电器及设备不受外界的电磁干扰,确保了安全性能的最

大化。

基于OptiStruct复合材料电池包上壳体的应用与研究

Z

Y

X

Z

Y

X

图 3 局部压头载荷位置来自3 有限元结果分析3.1 自由模态分析 自由模态分析是用于确定自由状态下上壳体

结构的固有频率。可以在设计时帮助客户或者产 品工程师避开这些频率或者减少这些可能产生共 振 频 率 范 围 上 的 激 励 ,目 的 是 为 了 消 除 由 于 上 壳 体自身而产生的一些过度振动和噪声。基于 Opti⁃ struct 自由模态分析结果如图 4 所示。SMC 材料的 一阶模态为 8.8 Hz,二阶模态为 28.5 Hz,钢材材料 的一阶模态为 7.8 Hz,二阶模态为 26.2 Hz,铝合金 材料的一阶模态为 11.11 Hz,二阶模态为 40.13 Hz。

创建的步骤为利用 Midsurface 抽取上壳体实

2019 年 第 8 期

汽 车 工 艺 与 材 料 AT&M 15

AT&M 视 界

AT&M

VISION

体 中 面 ,然 后 进 行 几 何 清 理 ,选 取 抽 取 的 所 有 面 , 采用 Batchmesh 中 5 mm 大小划分网格,分别定义 材料和材料属性,包括厚度,定义部件间的连接单 元,用刚性连接单元 RBE2 来模拟电池包上下壳体 部件之间的螺栓连接方式 。 [2] 创建好的上壳体有 限元模型如图 2 所示。

安 装 孔 ,目 的 是 了 解 电 池 上 壳 体 在 实 际 安 装 状 态 的基本振动性能。

c. 静态工况三。对上壳体局部位置施加压头载 荷,压头载荷用RBE3模拟,压头1尺寸50 mm×50 mm, 对应载荷为 890 N,压头 2 尺寸 100 mm×100 mm,对 应载荷为 1 500 N,约束上壳体法兰边安装孔,载荷 位 置 为 上 壳 体 凸 包 表 面 中 间 位 置 ,具 体 位 置 如 图 3。由于结构是对称的,因此只建立图中 6 个位置 的工况,目的是评估上壳体局部刚度情况。

SMC复合材料介绍

SMC复合材料介绍SMC复合材料的主要成分是玻璃纤维增强树脂基体和填充物。

玻璃纤维通常以短纤维的形式存在,不仅可以提供强度和刚度,还可以降低树脂的收缩。

填充物可以增加材料的体积,提高强度和刚度。

常见的填充物有高弹性模量填料和高热传导填料。

除了树脂基体和填充物,SMC复合材料还包括一些辅助成分,如增塑剂、硬化剂和颜料。

增塑剂可以改变材料的硬度和弹性。

硬化剂可以使树脂快速固化,并提供化学交联的强度。

颜料可以为材料增加色彩,使其具有更好的装饰性。

SMC复合材料的制备过程首先是将树脂和填充物混合,然后通过热压模塑的方法进行成型。

在模具中施加压力和温度,使树脂完全流动和固化,形成所需的形状。

由于SMC复合材料具有良好的流动性,可以制备出复杂的形状和大尺寸的产品。

SMC复合材料的应用非常广泛。

在汽车领域,它常用于制造车身、车顶和车门等外部构件,以及座椅、内饰和隔音材料等内部构件。

由于SMC复合材料具有良好的抗冲击性和耐高温性,在汽车碰撞和高温环境下具有较好的性能。

此外,SMC复合材料还可以制造卡车和公交车等重型汽车的外部构件。

在建筑领域,SMC复合材料常用于制造门窗框、墙板和屋顶等构件。

由于它具有轻质、坚固和耐用的特点,可以减轻建筑物的重量,提高其抗震能力。

此外,SMC复合材料还具有隔热和阻燃等性能,可以提高建筑物的能效和安全性。

在电气电子领域,SMC复合材料常用于制造电视机壳、冰箱门和洗衣机面板等电器外壳。

由于它具有良好的电绝缘性和阻燃性,可以保护内部电子元件免受外部影响。

除了上述应用,SMC复合材料还可以用于制造风能叶片、船舶构件和体育器材等。

由于它的重量轻、强度高和耐腐蚀性能好,可以满足不同领域的需求。

总之,SMC复合材料是一种具有高强度、高刚度和低重量的复合材料。

它的应用范围广泛,可以用于汽车、建筑、电气电子和其他领域。

随着技术的不断进步,SMC复合材料的性能和应用将得到进一步拓展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纤维分析

天然纤维

0.3~0.8美元/磅 1.3~1.5g/cm3

玻璃纤维

0.5~0.9美元/磅

2.6g/cm3

SMC 优势介绍

减轻 重量

设计自 由度高

耐化学 腐蚀性好

部件 集成化

SMC/BMC

适合各种 涂装工艺

体统成 本降低

回收

设计自由度高

SMC具有A级表面质量,

线性热膨胀系数与钢铁

相似,SMC能与钢铁、

传统SMC成型的气缸盖 1.83g/cm3 1395g

压制

生物基低密度SMC成型的气缸盖 1.19g/cm3 905g

公司展示的制品实例

传统SMC成型的气缸盖 1.74g/cm3 1884g

注射

生物基低密度SMC成型的气缸盖 1.19g/cm3 Байду номын сангаас249g

SMC生产工艺

典型的SMC配方

公司的SMC机组

铝材料配合使用。

耐化学腐蚀性好

不同介质下的浸泡实验显示:强度没有明显的变化!

集成化设计,使工艺简单 金属件需要10-12付钢模(冲压及定型),SMC制件只需要2付模具。

有案例证明,钢铁+塑料的设计由19个部件组成,

而使用SMC的设计集成为1个部件

适合各种涂装工艺:SMC材料耐热性能好,能达到200℃ 且与电泳涂料兼容性好

车身骨架一般 占整车重量的 22%-25%,其 轻量化对降低 整车重量意义

我国已成为世界第一汽 车产销大国,石油进口 已接近 60% ,如果不能 在节油减碳排放量方面 达到世界先进水平,汽 车工业不能顺利发展。

重大。

欧盟制定的每 公里CO2排放 120g 的 限 值 , 是经过精心研 究的,该限值 是企业在传统 汽车能够达到 的。

通过实践以及国外资料和应用实例,我认为:

用碳纤维增强制成SMC是一种制造结构件的途径。 但现在随着SMC的设备、工艺和配方设置完全可以 制造更高性价比的结构件。雪弗兰和CSP联合生产出低 密度的汽车翼子板.

我单位生产的高强度SMC制品的原料有:连续纤维 预浸料、织物预浸料、复合织物预浸料等。用其中一种 或几种复合织物加之短切纤维的SMC料模压成型。可以 生产出更高强度的SMC制品。

玻纤含量

28%

欧曼公司的汽车样件

2280面罩 普通SMC 投料重量12.5公斤 低密度SMC 投料重量9.45公斤

欧曼公司的汽车样件

H4保险杠 普通SMC 投料重量16.5公斤 低密度SMC 投料重量12.48公斤

其压制成制品的密度为1.38-1.43之间。如果将玻 纤(2.7g/cm3)换成麻纤维或其他的织物纤维, 比重降为1.28g/cm3以下,完全有可能。 但这也出现一些问题

从本企业实践来看 1、配方设计

不饱和树脂 乙烯基树脂 低收缩树脂 聚苯(低收缩剂) 增韧剂 185kg 20kg 25kg 40kg 若干

PE

固化剂 BYK助剂 填料玻璃微珠 轻质CaCo3 其 他 助 剂 脱模剂量 阻聚剂 增稠剂 及其他小料

若干

3.5kg 3kg 325-375kg 25kg 共20kg

美国的强制法规更严!!!

中国要达到上述目标,难度非常大。 虽然有极大难度,但还是有办法的, 需要多管齐下,其中汽车轻量化就是 解决这一课题有效途径之一。

汽车轻量化

1

现 状

2

启 迪

SMC片状模塑料已广泛应用于汽车的各 组件,压制后制品比重在1.751.85g/cm3之间,虽然与传统钢材、铝 材比,已有效减轻汽车组件重量,但要 达到国务院颁发的《节能与新能源汽车 发展规划》规定,到2020年中国乘用 车新车平均油耗要降到百公里5升的水 平,还相距甚远。

复合材料SMC轻量化技术研究

以及在汽车方面应用探索

撰稿人

谢泽新

江苏澳明威环保新材料有限公司

背景资料:

国务院颁发的

《节能与新能源 汽车发展规划》 规定,到2020 年中国乘用车新 车平均油耗要降 到百公里5升的 水平。

国外研究表明: 一般情况下,车 重每减轻10%, 可节省燃油3%7%。 汽车排放 与燃油消耗正相 关,实现汽车轻 量化将会减少 CO2排放。

生产超低密度,可回收SMC 从目前1.38-1.43 g/cm3,降至 1.22g/cm3,需要高校、科研院所、材料制 造商、SMC材料组份供应商、汽车厂家、汽 车配件供应商通力合作,加之政策扶持,这 些美好目标才能在中国较快的实现。

汽车技术发展的永恒主题

安全 节能 环保

考虑上述因素,SMC原材料降低比重的

3

江苏澳明威 环保新材料 有限公司

被驳回的2006年5月5日申请 的专利—— A:增效填料组合物及其低密 度片状模塑料 B:含二乙烯基苯的低密度A级 片状模塑料

公司在2015年 前后,研制的 低密度的SMC 片状模塑料。

1、2两家公司虽然专利被驳回,但 要感谢他们为此做出的努力,感谢 他们为此做的探索和尝试。

例如:石油石化使用的防爆窨井盖,铁路隧道悬臂梁支架等

一般SMC的如图:

冲击韧性(简 支梁,无缺口) KJ/M2

拉伸强度MPa

弯曲强度MPa

普通SMC

高性能SMC

65

220

70

240

400

170

本报告就本次论题仅简单阐述,未尽 之处,还请各位专家指导与指正。

感 谢

THANK YOU

途径:

用比重仅1.20-1.50 的植物纤维替代比重

2.7的玻璃纤维。

用生物基树脂替代 石油基树脂,根本 上解决SMC的可降 解与回收利用,且 比重也减10%

用纳米粘土(1.40 左右)或经表面改 性的中空玻璃微珠 (300g/L)替代碳酸 钙(2.6)或ATH

公司展示的LDSMC的配方

公司展示的制品实例

至无机物。目前的交通部件应用。

A级表面系统 palapreg premium

Premium A级表面,市场上VOC排放量最低;和铝重量相近,比钢轻 45%;节约成本。 Turane 树脂应用于车身结构

生产时间减少,重量减少,排放量减少。

碳纤维SMC复合材料方案

最后可能专家会有疑问: 对覆盖件、表面件、半结构件,用低密度 SMC加上局部补强能够实现。 但对于结构件,只能通过碳纤维才能实现。

所以,研制超低密度的 SMC就迫在眉睫,幸运的 是,这一课题现已确定, 就是SMC制品密度从原先 的1.85 g/cm3降至1.20 g/cm3左右,降幅达到

35%.

国内探索

1

亚什兰许可 和知识产权 有限公司

2

无锡新宏泰 电器科技股 份有限公司

被驳回的2009年3 月17日申请的专 利——低密度SMC 聚酯模塑料及其制 备方法。

能适合各种涂装工艺 系统成本降低:原材料成本、压机、模具投资、制造成本

热固性复合材料的回收:ERCOM组织,回收系统运行3000吨/年

回收材料的应用

粒径在直径300um:替代填料,用量在3-15%取决于制品表面效果和

机械性能要求

纤维和大颗粒:30%有机物焚烧(水泥制造过程能量回收),70%回收

主要问题

1 2 3

流动性下降

制品强度下降

表面光洁度下降

补救措施

1 2

局部预浸织物补强

玻璃微珠表 面活性处理

如果真的要实现1.22 g/cm3:

1、植物性纤维表面处理 玻璃纤维表面处理剂一般称为浸润剂,植物性纤 维表面处理一般称之为浆料,这需要类似与东华大学, 天津工业大学(复合材料研究所)联系。如何开发适 用SMC的植物性纤维的表面处理剂。 2、树脂 用生物基树脂替代石油基树脂,根本上解决SMC 的可降解与回收利用,且比重也减10% 我在马来西亚见过美国用大豆树脂做的SMC材料, 而国内尚无树脂厂家做这方面的研发