节能型变速器试验系统研究

直接换挡变速器测试系统的开发与设计研究

2018年第1期时代农机TIMES AGRICULTURAL MACHINERY第45卷第1期Vol.45No.12018年1月Jan.2018作者简介:黄聪(1987-),男,河南许昌人,大学本科,助理讲师,主要研究方向:汽车维修教育。

直接换挡变速器测试系统的开发与设计研究黄聪(,461000)摘要:直接换挡变速器技术含量较高,导致其检测和维修工艺十分复杂。

目前国内对直接换挡变速器的测试和维修还较少。

因此,研制出适合我国国情的汽车双离合自动变速器检测设备,设计出高效、全面的测试系统,对促进我国汽车工业的维修和教学有着十分重要的现实意义。

关键词:直接换挡;双离合;变速器;故障诊断汽车变速器,是一套用于来协调发动机的转速和车轮的实际行驶速度的变速装置,用于发挥发动机的最佳性能。

变速器可以在汽车行驶过程中,在发动机和车轮之间产生不同的变速比。

现在的欧洲市场主要是以手动变速器为主流,美国和日本是自动变速器为主,而我国下线的中高档乘用车上,也主要采用自动变速器,这两种变速器各有各的优缺点。

手动变速器:效率高、强劲有力、驾驶控制好、燃油经济性好;自动变速器:驾驶较舒适,易于使用。

根据这些信息,大众汽车着手设计这两种变速器综合起来最显著性特点的变速器,因而设计出直接换挡变速器。

直接换挡变速器(DSG-Direct Shift Gearbox )也称双离合自动变速器(Dual Clutch Transmission,DCT ),它的起源就如其他汽车高科技一样,其设计都来自赛车运动,而其实际应用早在80年代初的保时捷Prosche 962C 和1985年的奥迪Audi sport quattro S1RC 赛车上,并为他们赢取多项冠军。

它特殊的地方在于它比别的变速器换挡更快,传递的扭矩更大而且效率更高,而且该款变速器使用车辆的燃油消耗低于大多数手动变速器的车辆。

1研究意义由于近年来我国乘用车市场增长迅速,我国用车变速器需求量迅速增长,其中绝大部分为手动变速器,自动变速器的需求比例不断提高。

湿式双离合器变速器节能型液压系统

备运 行成 本 。

主压 力控 制系 统 由小 流 量 比例压 力 阀 、 节 流 口等

组成 。小 流 量 比例 压 力 控 制 阀 的进 油 口与 蓄 能器 相

节能 型液压 系统 原 理如 图 1 所 示 。相对 于 目前 的 湿式 双离 合器 的液 压 系 统 , 节 能 型液 压 系统 具 有 结 构

双离合 器 自动变 速 器 ( D u a l C l u t c h T r a n s m i s s i o n简

称 D C T ) 是 在平行 轴 式手 动机 械变 速 器 ( A M T) 基 础 上

发展 起来 的 自动 变 速 系 统 , 它继 承了 A M T传 动 效 率 高、 安 装 空间 紧凑 、 质量 轻 、 价 格低 等许 多优 点 , 而且 可 以像 液力 自动 变 速 器 ( A T ) 那 样 实 现动 力 换 档 … 。 由

能特 点可 以分 为 : 蓄能器 压力 调节 系统 、 主 压力 控制 系

离合 器压 力控 制 系统 ( 大流 量 比例压力 阀 、离合

收 稿 日期 : 2 0 1 3 - 0 5 — 2 3

统、 离 合器 压力 控制 系统 、 换 挡执 行 系统和 离合 器冷 却

润滑 系统 。

作者简介 : 郭晓林 ( 1 9 7 4 一) , 男, 河 北邢 台人 , 副教授 , 博士, 主要从事军用车辆总体技术方面 的科研与教学工作 。

连, 出油 口分别 与离 合 器 压力 控 制 阀和若 干个 换 挡 机 构 比例 流量控 制 阀的进 油 口连接 , 泄油 口与油 箱相 连 ,

用来 为 离合器 控制 油缸 和换 挡操纵 油缸 提供较 高设 定

新能源汽车双电机传动系统变速器换挡逻辑研究

新能源汽车双电机传动系统变速器换挡逻辑研究对于新能源汽车双电机传动系统来说,变速器换挡逻辑是其关键技术之一。

随着新能源汽车市场的不断发展壮大,双电机传动系统在提升汽车性能和驾驶体验方面扮演着越来越重要的角色。

本文旨在深入研究新能源汽车双电机传动系统变速器换挡逻辑,探讨其在提升能源利用效率、降低电机负载、优化动力输出等方面的作用和意义。

首先,本文将对双电机传动系统的工作原理和结构进行介绍,为读者提供必要的背景知识。

随后,将重点分析双电机传动系统变速器换挡逻辑的设计原则和方法,包括换挡时机的判断、换挡指令的下发以及换挡过程的控制等方面。

通过对相关理论和技术的分析和研究,将为新能源汽车双电机传动系统的性能提升提供有力支撑。

双电机传动系统是新能源汽车动力总成的重要组成部分,其具有双电机独立驱动的特点,能够实现更加灵活和高效的动力输出。

在传统的单电机传动系统中,变速器换挡逻辑主要依靠发动机转速和车速等参数进行判断和控制。

而在双电机传动系统中,由于存在两个电机独立工作,因此换挡逻辑设计更加复杂,需要考虑更多的因素和约束条件。

例如,在电机输出功率平衡的基础上,还需要兼顾换挡时的平顺性和动力输出的一致性等方面。

因此,如何设计一套合理有效的双电机传动系统变速器换挡逻辑成为新能源汽车制造商和研发人员面临的重要问题之一。

在进行双电机传动系统变速器换挡逻辑研究时,首先需要明确换挡逻辑的基本原则和目标。

换挡逻辑的最终目的是实现换挡过程中的平稳过渡和动力输出的连续性,避免因为换挡过程导致车辆动力中断或震动等负面影响。

同时,换挡逻辑还需要考虑到电机负载和磨损等因素,以确保系统的稳定性和可靠性。

基于这些原则,可以将双电机传动系统的变速器换挡逻辑设计分为几个关键步骤:换挡条件的判断、换挡指令的下发、换挡执行的控制等。

首先,换挡条件的判断是双电机传动系统变速器换挡逻辑设计的基础。

在进行换挡时,需要根据车辆的当前运行状态和驾驶员的要求等因素,判断是否需要进行换挡操作。

某型汽车变速器设计研究

某型汽车变速器设计研究汽车变速器是汽车传动系统中的重要组成部分,它的设计质量和性能直接影响到汽车的燃油经济性、动力性和可靠性。

随着人们对汽车性能要求的不断提高,设计一款具有高性能、高品质的汽车变速器显得尤为重要。

因此,本文将致力于研究某型汽车变速器的设计,以期提高其综合性能。

在国内外相关领域的研究现状方面,汽车变速器设计已经取得了长足的进展。

国内外学者和工程师们在变速器的基本参数、传动比、齿轮修形、润滑和冷却等方面进行了深入研究。

然而,由于汽车变速器设计的复杂性和多样性,仍然存在一些不足之处,如传递效率不高、外形尺寸较大、重量较重等问题。

因此,本文将针对这些问题进行深入研究,以期获得更具竞争力的设计。

针对上述问题,本文的研究目标是设计一款具有高性能、高品质的汽车变速器。

具体目标如下:传递扭矩:为了满足汽车行驶的需要,变速器应具备较高的传递扭矩能力。

传递效率:通过优化设计和减小齿轮副间隙,提高变速器的传递效率,降低能耗。

外形尺寸:在保证变速器性能的前提下,尽量减小其外形尺寸,以便于安装和布局。

重量:通过轻量化设计和材料选择,降低变速器的重量,从而提高汽车的燃油经济性。

设计原则在设计过程中,应遵循以下原则: a.选用成熟的齿轮修形技术和润滑方法,提高变速器性能。

b.通过计算机辅助设计软件进行详细设计和分析,确保设计方案合理性和可行性。

c.充分考虑变速器的制造成本和维修方便性。

参数设置根据设计目标,对变速器的相关参数进行设置: a.变速器齿轮齿数、模数、螺旋角等参数根据传递扭矩和传递效率的要求进行选择和优化。

b.外形尺寸和重量等参数根据安装空间和车辆性能要求进行限制和调整。

c.设置合理的润滑和冷却通道,提高变速器的工作稳定性。

设计举例以某型汽车变速器为例,具体设计方案如下: a.齿轮修形采用最新优化算法,在保证强度和稳定性的前提下,减小齿轮副间隙,提高传递效率。

b.通过选用高强度材料和优化结构设计,增加变速器承载能力,同时降低重量。

汽车变速系统性能分析研究的开题报告

汽车变速系统性能分析研究的开题报告一、研究背景与意义汽车变速系统是汽车动力传动系统中的重要组成部分,其性能直接影响汽车的行驶性能,对车辆的燃油经济性、行驶舒适性和安全性等方面有直接影响。

目前汽车变速系统的技术已经非常成熟,但是在不同条件下汽车变速系统的性能表现却不同,例如在高海拔地区、高温环境下、高速公路等情况下,汽车变速系统的性能存在不同程度的问题。

因此本文旨在对汽车变速系统的性能进行分析研究,通过对汽车变速系统的相关参数和工作原理进行深入研究和分析,得出各种条件下汽车变速系统的工作特点和影响因素,为汽车变速系统的优化提供科学依据。

二、研究内容1、汽车变速系统性能参数的测量和分析,包括变速箱传动效率、离合器温度、变速箱油温、离合器压力等参数的测定和分析。

2、不同工况下的汽车变速系统性能分析,重点研究汽车在高温、高海拔、高速公路等情况下的变速系统性能表现,并分析影响因素。

3、基于分析结果对汽车变速系统的优化措施进行探究,包括优化零部件和传动结构、优化变速控制策略等方面。

三、研究方法1、文献资料综合分析法,通过查阅相关文献和数据资料,了解目前汽车变速系统的研究现状和问题。

2、实验测量法,通过模拟不同工况下的汽车实际运行情况,对汽车变速系统的性能参数进行测量和分析。

3、仿真模拟法,通过建立汽车变速系统模拟模型,模拟不同工况下汽车的运行情况,进行性能分析和优化探究。

四、研究预期结果1、得出不同工况下汽车变速系统的性能表现和影响因素,为汽车变速系统的优化提供科学依据。

2、探究汽车变速系统的优化措施和方法,提高汽车变速系统的性能和可靠性。

五、研究过程和进度安排1、2019年10月至2020年3月:文献综述、变速箱传动效率测量和分析、离合器温度测量和分析、变速箱油温测量和分析等实验工作。

2、2020年4月至2020年9月:高温、高海拔、高速公路等条件下汽车变速系统性能分析,建立汽车变速系统模拟模型。

3、2020年10月至2021年3月:对研究结果进行分析和总结,撰写学位论文。

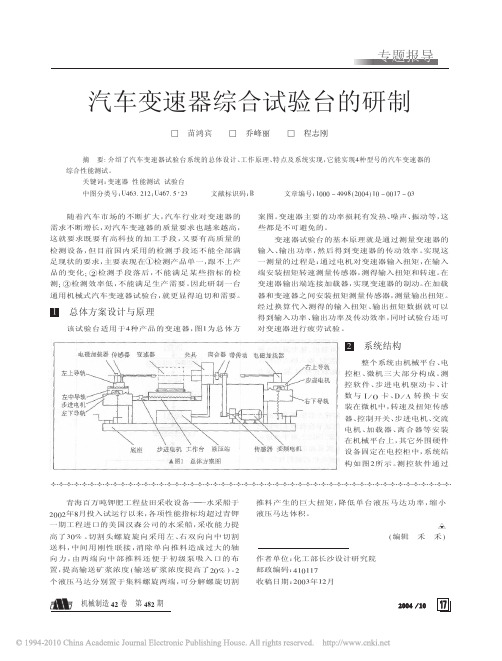

汽车变速器综合试验台的研制

(

总体方案设计与原理

该试验台适用于 " 种产品的变速器, 图 ( 为总体方

’

系统结构

整个系统由机械平台、 电

控柜、 微机三大部分构成。 测 控软件、 步进电机驱动卡、 计 数与 5 6 7 卡、 8 6 9 转换卡安 装在微机中, 转速及扭矩传感 器、 控制开关、 步进电机、 交流 电机、 加载器、 离合器等安装 在机械平台上, 其它外围硬件 设备固定在电控柜中, 系统结 构如图 ’ 所示。 测控软件通过

参考文献

张广斌, 方凯, 胡丹峰= 汽车变速器综合性能试验台的系统设 计与实现 > * ? = 电子技术, @%%@< ! ( # 阎清东, 冯永存, 杨文正= 微型汽车同步器试验台控制及数据 处理系统 > * ? = 兵工学报 < $AAB< ! " # 夏际金, 方凯, 张广斌, 昂勤树= 变速器综合性能试验台系统体 系结构及控制软件的开发 > * ? = 自动化与仪器仪表, @%%"< ! ( # $ ! 编辑 作者单位: 华北工学院 邮政编码: 山西太原・%"%%($ 收稿日期: @%%)年)月 禾 禾#

$

硬件设计

(+ ) 步进电机选择 为了实现左右加载平台的精

确定位及托架微调定位, 综合测试平台选用了步进电 机作为平台及托架运动的动力源。 国际上对于步进系 统主要 采用二相混 合式步进 电机及相 应的细 分驱动 器, 细分可以提高精度, 还可改善电机的运行性能。 例 如在二相电机驱动中, 假设电机的额定相电流为 $), (如常用的恒流斩波方式 ) 如果使用常规驱动器 驱动该 电机, 电机每运行一步, 其绕组内的电流将从 , 突变为 相电流的巨大变化, 必然会引起 $) 或从 $) 突变到 , , 电机运行的振动和噪声。 在使用细分驱动器 +, 细分的 状态下驱动该电机, 电机每运行一微步, 其绕组内的电 流变化只有 ,- $), 且电流是以正弦曲线规律变化, 这 样就大大地改善了电机的振动和噪声。 国内有一些驱 “平滑 ” 动器采用 来取代细分, 有的亦称为细分, 但这不 “平滑 ” 是真正意义上的细分, 因为: 并不精确控制电 ! “平 机的相电流, 只是把电流的变化率变缓一些, 所以

大众正开发10速双离合节能变速器

经理王 伟 良说 , “ 博 世通 过 与本 土 战略伙 伴 无锡 威

满足 国Ⅳ及 以上标 准 的经济 型解 决方 案 ,可 减少

随 着 国 内部 分 城 市 的 空 气 污 染 问题 日益 严 重 ,消 费者对 清 洁经 济 的驾乘体 验 有 了更 高 的期

能减排 需求 的柴油动力解决方案亮相 2 0 1 3上海 国际车展 。 本届 车展 上 , 多款搭 载博 世柴 油 系统 的 乘 用 车首 次 亮相 。包 括 微 型客 车东 风 小康 F 5 0 5 、

标 准 要 求 , 而 将 要 引 进 中 国 市 场 的 创 新 成 果 C R S N 3 — 2 0能更 好地 优 化 燃 料效 率 ,满足 更 高 的 排放标 准 。 此外, 本地 化研发 生产 的商用 车尾 气后

处理 系统 D e n o x t r o n i c 6 — 5不 仅 为 商用 车 提供 了可

自动变速器 , 他 们之 前 曾联 合开 发过 6速 变速 器 。 路虎 ( L a n d R o v e r ) 将 于今 年底 向 E v o q u e引入 9速 自动 变速 器 。克 莱 斯勒 将 于新 款 J e e p C h e r o —

k e e中引入 同样 的 变速 器 . 并将 于 印第安 纳工 厂 生

产 该 变速器 。

柴油 引擎

的动力 系统 中。 插 电式 混合 动力前 景最 为可观 。 但

他未 对这 些 新技 术给 予详细 的实 施 时间框架 。

博世全 系柴油动力解决方案助力 中国节能减排

汽车 技术 及服 务 供应 商博 世携 一 系列 满足 节 孚 集 团有 限公 司 的合 作 .始 终致 力 于让 中国消 费 者 享 受清洁 柴油技 术 带来 的益处 。”

工程车辆节能型电液动力制动系统试验研究

[ 3 ] 任刚, 等. 液 粘凋 速 离合 器 液 压 系统 仿 真 及 试 5—3 7 . [ 4 ] 张 东方 , 孟庆睿, 侯 友 夫. 液 粘传 动 P I D优化 控 制 研 究

图 8 闭环 控 制 制 动 曲线

程车辆 采 用 电液 动 力制 动 以后 , 很 容 易通 过 电液 制 动

阀 的蒯压 特 性 实 现 与 能 量 再 生 系统 的 匹配 和联 合 控 制, 只是需 要调 整控 制 方法 与策 略 以确保 车辆 的实 际

响应 速度 , 另外 需要 增设 动力 调节 与控制 系统 。

技术研究开发平 台项 目( P X M 2 0 1 2 _ 0 1 4 2 2 4 _ 0 0 0 0 2 3 )

[ J ] . 制造 业 自动化 , 2 0 0 7 , ( 1 0 ) : 7 6— 7 8 .

2 0 1 3年 第 1期

液 压 与 气动

2 9

统参 数 , 分析 实现 能量 快速 传递 的方 法 , 为 提高 节能 型 电液 制 动系 统能 量 的传递 效率 提供 依 据 。

2 8

液 压 与 气动

2 0 1 3年 第 1期

工程 车 辆 节 能 型 电液 动 力 制动 系统 试 验 研 究

赵 方, 林慕义 , 陈 唐 建 ,曲 文峰

E x p e r i me n t a l Re s e a r c h o f En e r g y - - e ic f i e n c y El e c t r — - h y d r a u l i c P o we r B r a k i n g S y s t e m o f En g i n e e r i n g Ve h i c l e s

汽车变速箱性能试验台控制系统设计与实现的开题报告

汽车变速箱性能试验台控制系统设计与实现的开题报告一、课题背景和意义汽车变速箱是使汽车按照不同的车速和负载条件,采用不同的变速比进行转换以适应行驶的多种状态的关键部件。

在汽车工业中,变速箱的发展已经成为了一个日趋重要的领域,因此变速箱测试台的研究也逐渐受到广泛的关注。

汽车变速箱测试台的设计与研究是汽车工业领域中的一个重要的技术领域。

汽车变速箱有着严格的规格与标准,对于设计与测试的技术要求非常高。

研究汽车变速箱测试台的控制系统,是为了更好地理解汽车变速箱的性能与工艺条件,并提高其实际应用效果。

因此,汽车变速箱性能试验台控制系统设计与实现是一项重要的研究内容。

二、主要研究内容和关键技术1.研究现有汽车变速箱性能试验台的结构、特点和性能指标,并对现有性能试验台的各个方面进行分析。

2.设计并实现汽车变速箱性能试验台的控制系统,包括采集性能试验数据的传感器系统、控制实验过程的控制器系统以及实验数据处理与分析的计算机系统。

3.开发出汽车变速箱性能试验数据的分析处理方法,并对试验结果进行分析评价,为提高变速箱性能和质量提供科学方法。

4.对汽车变速箱性能试验台控制系统的性能指标进行测试评估,并对其进行优化和改进。

三、研究方法和技术路线1.采用文献综述的方法,了解汽车变速箱性能试验台技术的研究现状和发展趋势,进一步明确研究目标和研究内容。

2.设计汽车变速箱性能试验台控制系统中的传感器系统、控制器系统和计算机系统,并进行实际实验验证。

3.开发汽车变速箱性能试验数据的分析处理方法,以及相关的数据处理软件程序,并进行试验。

4.进行性能指标测试评估,在优化控制系统的同时提高汽车变速箱性能和质量。

四、预期成果和目标意义1.设计与实现汽车变速箱性能试验台控制系统,为汽车工业的自主研发提供技术支持和理论基础。

2.建立汽车变速箱性能试验数据的分析处理方法和相关软件程序,为实现汽车变速箱质量的有效监控和提高提供优化的数据处理和分析方案。

汽车机械式变速器性能研究与试验分析

汽车机械式变速器性能研究与试验分析手动变速器依然占有很大的市场份额,它直接影响着汽车的动力性、燃油经济性、传动平稳性和操控稳定性。

相比于自动变速器,手动变速器在操作上略显复杂,但能给汽车驾驶者带来更好的操作体验、较高的传动效率和较好的燃油经济性,手动变速器的动力性也强于自动变速器,可使汽车在更短的时间内加速或超车。

另外,手动变速器经过这么多年的研究,各方面技术都已经非常成熟,制造及维修成本也更低。

变速器的传动效率作为变速器非常重要的一个技术指标,是本文研究的重点。

本文的前半部分主要是对变速器的传动效率做理论研究及仿真建模,后半部分设计了变速器传动效率试验台,还在试验中总结了变速器传动效率与变速器档位、输入转速和转矩的关系,希望这些理论研究和试验分析对变速器的设计研究具有一定的指导和借鉴意义。

本文分析了汽车机械式变速器传动效率的影响因素,如齿轮啮合、搅油、轴承摩擦、离合器和油封的摩擦等,研究这些因素影响变速器传动效率的原理及规律,希望能对变速器设计和使用过程中提高传动效率有一定的指导意义。

同时还计算了这些主要影响因素造成的功率损失,然后对这些功率损失进行了Simulink仿真建模,只要输入变速器的结构参数和输入转矩转速,就能计算不同档位下的变速器传动效率。

搭建了汽车机械式变速器传动效率试验台,其机械部分包括:试验台系统结构的设计、电机和传感器的选型、升速箱的设计和变速器换挡机构的设计,通过控制软件CATS和下位机PLC400的搭配组合,实现了该传动效率试验台架的全自动控制。

同时本试验台稍加改装匹配就可以完成很多变速器其他性能的试验研究。

试验中得到变速器在不同档位、不同输入转矩和输入转速下的传动效率数据,然后对这些数据加以分析总结,得出变速器传动效率与档位、输入转矩和输入转速的关系:变速器同一档位下传动效率随输入转速的增大而减小:变速器同一档位下传动效率随输入转矩的增大而增大;传动比大于1的各档位的传动效率随着传动比的减小而增大,当传动比小于1时,传动效率有所下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2011年12月 第39卷第24期

机床与液压

MACHINE TOOL&HYDRAULICS Dec,20l1

Vol_39 No.24

DOI:10.3969/j.issn.1001—3881.2011.24.014 节能型变速器试验系统研究

郭美华 ,陈卿 (1.中山职业技术学院,广东中山528404;2.三一重工泵送研究院,湖南长沙410100)

摘要:针对变速器长时间的寿命试验以及大批量产品性能试验造成的大量能量耗损问题,设计一种节能型变速器试验 系统。简要介绍该系统的工作原理和特点,主要对能量回收装置进行了设计与分析,建立其数学模型,利用AMESim构建 其仿真模型。仿真结果表明,采用此系统可节能43%左右。 关键词:变速器;寿命试验;能量回收 中图分类号:TH22 文献标识码:A 文章编号:1001—3881(2011)24—037—3

Research on Energy Saving System for Automobile Gearbox GUO Meihua ,CHEN Qing (1.Zhongshan Polytechnic,Zhongshan Guangdong 528404,China; 2.Sany Heavy Indust ̄Concrete Pump Institute,Changsha Hunan 410100,China) Abstract:A lot of energy is wasted in the life-span experiments of automobile gearbox.To solve this problem,an energy—saving test system was designed.The principle and features of the system were introduced.The mathematical model of the system was estab- lished and the simulation model was constructed by using AMESim.The simulation resu[ts show that this system Can save energy about 43%. Keywords:Automatic gearbox;Life—span experiment;Energy recovery

汽车变速器是汽车传动系统的重要组成部分,其 性能的优劣直接影响到传动系统的性能,关系到整车 的质量。随着汽车产量的不断扩大,对变速器的需求 不断增长,同时对汽车变速器的质量要求也越来越 高,这就要求既要有高科技的加工手段,又要有高性 能的检测设备。对于变速器进行长时间的可靠性试验 以及大批量产品的性能试验,势必造成能量的大量耗 损,在能源危机加剧的今天,这显然是极不合理的。 为了节约试验能量和降低成本,应采取措施将这部分 能量加以回收再利用。因而,探讨研究节能型的汽车 变速器试验系统,就显得极为迫切和重要。作者在综 合分析大量国内外有关资料基础上,针对现有变速器 试验系统存在的一些不足,提出了汽车变速器能量回 收试验系统思想 。 1 变速器试验系统组成及工作原理 试验系统基本组成框图如图1所示。试验时,首 先由电动机驱动试验系统,在试验中根据工况的变化 由扭矩传感器检测扭矩值,并把相应的信号输入控制 单元,控制单元调节负载装置给系统加载,并向变频 器发出信号,调节电动机的输出扭矩;加载器液压泵 吸收试验系统的输出功率;能量回收器液压马达回收 加载泵的功率并反馈给试验系统,其反馈的能量随加 载器负荷的变化自动调节。为了保证电动机和液压马

达能同步工作,即保证齿轮传动副的啮合定律,将它 们输出的转速信号通过能量耦合器耦合后传给被试变 速器,避免发生工作干涉。

图1 试验系统的基本组成框图 2能量耦合器的设计 为了保证电动机和能量回收器变量马达能同步工 作,设计了能量耦合器来实现两路能量耦合同步。电 动机和变量马达有不同的输出转速和转矩,为了满足 变速器的转速试验规范要求,使两个具有不同转速的 动力装置,其输出端在经过了能量耦合器之后得到一 个共同的速度。能量耦合器原理图如图2所示 。 由图2可知,差速器壳3与行星齿轮轴5连成一 体,形成行星架,因为它与连接变速器的输入端6连 在一起,故为从动件,设其角速度为 。;电动机与 变量马达均为动力源,故与电动机连接的齿轮1和与 变量马达连接的齿轮2为主动件,其角速度分别为

收稿日期:2010—11—30 作者简介:郭美华(1982一),女,硕士研究生,讲师,研究方向为车辆工程。E—mail:guomeihua@163.com。 ・38・ 机床与液压 第39卷 和 。A、B两点分别为行星齿轮4与齿轮1和2 的啮合点。行星齿轮的中心点为c, 、B、C三点到 差速器旋转轴线的距离均为r。 l一连接电动机齿轮 2一连接马达齿轮 3一差速器壳 4一行星齿轮 5一行星齿轮轴 6一输出端 图2能量耦合器原理图 当行星齿轮只是随同行星架绕差速器旋转轴线公 转时,显然,处于同一半径r上的A、B、c三点的圆 周速度都相等,其值为∞。r。于是 =∞:= 。,即差 速器不起差速作用,两个动力源输入轴角速度等于差 速器壳3的角速度。 当行星齿轮4除公转外,还绕本身的轴5以角速 度∞ 自转时,啮合点A的圆周速度为∞ r=∞。r+ 094r4,啮合点B的圆周速度为∞2r=∞0r—cEJ4r4。于是 1r+∞2r=(∞0r+604r)+(∞0r一 4r) 即 1+ 2=2to0 (1) 若角速度以每分钟转速n表示,则 nl+/1,2=2n0 (2) 式(2)为电动机及变量马达连接的齿轮直径相 等的对称式锥齿轮差速器的运动特性方程式。它表示 电动机和变量马达的转速之和等于输出端即被试变速 器输入端轴转速的两倍,而与行星齿轮速无关。因此 为了使被试验的变速器获得额定转速,可以借助行星 齿轮以相应转速自转,使具有不同转速的电动机和变 量马达实现同步,满足变速器试验要求,而不发生磨 损和干扰现象。 当电动机的转矩与变量马达转矩相等时,行星齿 轮没有自转,行星齿轮相当于一个等臂杠杆,输出轴 的转矩Mo=2M =2M2。当与电动机相连接的齿轮和 与变量马达相连接的齿轮分别以不同的转速朝相同方 向转动时,假设齿轮1的转速n 大于齿轮2的转速 n ,则行星齿轮4将按图3上实线箭头n 的方向绕 行星齿轮轴颈5自转,此时行星齿轮孑L与行星齿轮轴 轴颈间以及齿轮背部与差速器壳之间都产生摩擦。行 星齿轮所受的摩擦力矩 方向与其转速n 方向相 反。此摩擦力矩使行星齿轮分别对齿轮1和齿轮2附 加作用了大小相等而方向相反的两个圆周力F。和F:。 F 使转得快的与电动机相连半轴上的转矩 。减小, 而 使转得慢的与液压马达相连半轴上的转矩 增加。因此当电动机与变量马达存在转速差时,转矩 如下: M。= ̄-(Mo—Mr)

=1(Mo+Mr)

I 1 4 } 7

f / 、 f l 2 5

l一连接电动机齿轮 2一连接马达齿轮 3一差速器壳(图中未画出) 一4行星齿轮 5一行星齿轮轴

(3) (4)

图3能量耦合器转矩分配图 由式(3)和(4)可得电机和液压马达经能量 耦合器后输出轴的转矩,即变速器的输入转矩为 Mo=M1+ (5) 两轴上的转矩之差等于差速器的内摩擦力矩 。 为了衡量差速器的内摩擦力矩的大小及转矩分配特 性,常以锁紧系数K表征,即 M2一M1 M (6)

差速器内摩擦力矩和其输出转矩(差速器壳体 上力矩)之比,定义为差速器锁紧系数K。而电动机 和液压马达两快慢轴上的转矩之比鲁,定义为转矩

比,以 表示 , 1+K (7)

一般锁紧系数K=0.05~0.15,转矩比 为 1.1—1.4。可以认为无论电动机和变量马达的转速是 否相等,而转矩基本上总是均等的。 3试验系统建模与仿真研究 能量耦合器将电动机提供的能量和液压马达回收 的能量实现耦合同步,电动机的输出转矩为 H2 , 、 To=  ̄31dA(卜最) (8)

液压马达的输出转矩为 g M M r/M (9) 第24期 郭美华等:节能型变速器试验系统研究 ・39・ 经过能量耦合器后的输出转速,即变速器的输入 Mo=M + (11) 转速为n 式中:电动机输出转矩TO=M ,液压马达输出转矩

凡D+nM ,1 n、

TM=M2,即Ti :TD+ 。

nin一 2 利用AMESim软件进行建模仿真 ,如图4示。

经过能量耦合器后的输出转矩,即变速器的输入 转矩为 =Mo

图4系统总仿真模型 4试验结果及分析 按照变速器疲劳试验规范中试验要求,选择一组 数据定量地进行仿真分析。当变速器第一轴输入扭矩 为195 N・m,输入转速为4 660 r/min时,进行仿真, 采用电动机直接驱动时电机的输出功率与采用回收装 置时马达的回收功率曲线及能量回收效率曲线如图5 所示。

0 l0 20 30 40 50 60 tls (a)电机输出功率与马达 回收功率曲线图对比 0 l0 20 30 40 5O 6O tls

(b)能量回收效率曲线图

仿真结果表明,采用能量耦合器的节能型变速器 试验系统与电动机单独驱动系统相比节能43%左右。 参考文献: 【1】李翔晟.用于传动系试验的一种新型节能系统[J].南 京林业大学学报,2003,27(5):66—68. 【2】郭美华.汽车变速器功率完备试验系统设计与控制研究 [D].长沙:中南林业科技大学,2009. 【3】谭尹耕.液压实验设备与测试技术(修订版)[M].北 京:北京理工大学出版社,1997. 【4】陈伯时.电力拖动自动控制系统[M].北京:机械工业出 版社,1999. 【5】三菱电机株式会社.变频器原理与应用教程[M].北京: 国防工业出版社,1998. 【6】路涌祥,胡大弘.电液比例控制技术[M].北京:机械工 业出版社,1988. 【7】李吉,李华聪.仿真软件AMESim应用研究[J].航空计 图5仿真试验 算技术,2006,36(1):56—58. ’H。H’H’H。H’H。H’H’H’H。H。H‘H’H‘H’H’H。H‘H H‘H‘H。H。H’H‘H’H‘H‘H。H‘H。H’H’H‘H。H‘H‘H‘H’H’H‘H’H‘ 蔓 新型重载工业机器人薄壁转盘轴承研制成功 主

干 近Et,一新型重载工业机器人薄壁转盘轴承在洛阳LYC轴承有限公司顺利下线,发往用户装机使用。该产品的 士研制成功填补公司此类产品的空白。 , 士 该产品是为国内权威工业机器人制造商同步研制的新产品,由于该产品尺寸大、精度高,特别是对产品的齿轮有 丰特殊要求。虽然此前公司有加工轻型工业机器人轴承的经验,但为确保产品研制,公司技术人员多次与用户沟通,明± :}:确产品选型,优化设计方案,并针对产品特性,以非标设计的模式组织加工,确保了产品的顺利研制。 :# 士 据了解,工业机器人轴承作为一种高端产品,随着国家工业化步伐的加快,市场前景广阔。此次该产品的研制成:}: 功,使公司在这一领域所加工产品的尺寸段得到进一步延伸,为公司抢占这一高端产品市场制高点将起到推动作用。士 王(内容来源:机电商情网) ¥ tc 一 、… ’ Ⅲ