036-1.2 加强片及保护膜进料检验规范

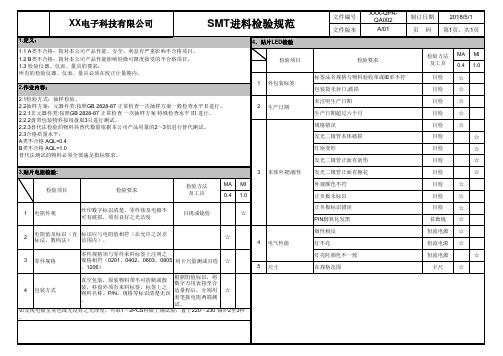

SMT进料检验规范

XX电子科技有限公司

SMT进料检验规范

1.定义:

1.1 A类不合格:指对本公司产品性能、安全、利益有严重影响不合格项目。 1.2 B类不合格:指对本ቤተ መጻሕፍቲ ባይዱ司产品性能影响轻微可限度接受的不合格项目。 1.3 检验仪器、仪表、量具的要求: 所有的检验仪器、仪表、量具必须在校正计量期内。

☆

如发现电极呈灰色或无良好之光泽度,可取1~2PCS料做上锡试验,置于220~230°锡炉2至3秒

。

4 电气性能 5 尺寸

文件编号 文件版本

XXX-QPAQA002

A/01

制订日期 页码

2018/5/1 第1页,共1页

检验要求

标签品名规格与物料验收单或IE单不符 包装袋未封口,破损 未注明生产日期 生产日期超过六个月 规格错误 发光二极管本体破损 灯座变形 发光二极管正面有刮伤 发光二极管正面有擦花 外观颜色不符 正负极未标识 正负极标识错误 PIN脚氧化发黑 极性相反 灯不亮 灯亮时颜色不一致 在规格范围

4.贴片LED检验 检验项目

1 外包装标签 2 生产日期

3.贴片电阻检验: 检验项目

检验要求

1 电阻外观

丝印数字标识清楚、零件体及电极不 可有破损,须有良好之光洁度

检验方法 及工具

MA MI 0.4 1.0

3 本体外观\极性

目视或镜检

☆

2

电阻值及标识(直 标识应与电阻值相符(在允许之误差 标法、数码法) 范围内)。

进料入库检验规范

进料入库检验规范

(ISO9001-2015)

1.0目的和适用范围

本规程规定了公司进料的入库检验项目、抽样方案、检验方法和质量判定。

本规程适用于公司产品用的原材料-云母板、电木粉、银铜线材、银铜带材、衬套、加固环;辅助材料—外包装箱、内吸塑包装盒、塑料芯等材料的入库检验。

2.0入库物资检验的一般规定

物资进入本公司,仓库人员填写进料入库检验通知单,通知品保部派人员检验,仓管员按“检验与测试标准作业程序”规定指定放置待检区。

2.1公司不实施紧急放行,进料一律按本规程规定进行检验。

3.0检验规范

3.9 内吸塑包装盒的入库

内吸塑包装盒予以免检,只需按采购要求进行验货,仓库验货合格即可入库。

4.0其它与产品质量有直接关系的材料应按相关的检验指导书进行检验或验

证。

5.0发现不合格时,按公司“不合格品控制程序”办理有关手续,并及时处置。

6.0参考文件

6.1《云母板采购规范》

6.2《银铜线材采购规范》

6.3《银铜带材采购规范》

6.4《衬套采购规范》

6.5《电木粉采购规范》

6.6《加固环采购规范》

6.7《包装箱采购规范》

7.0特别要求:ROHS规定的几种物质限值:

镉(Cd)100PPM;铅(Pb)1000PPM,铜合金(如铜套)中铅的限值是40000PPM;汞(Hg)1000PPM;六价铬(Cr Ⅵ)1000PPM;多溴联苯(PBBs)1000PPM;多溴联苯醚(PBDEs)1000PPM

为了所有材料符合ROHS规定的要求,对每一批材料进料后,都要核对SGS报告是否有效。

进料检验规范

设备有限企业

抽样原则 项 检查 次 项目

1 外观

2 粘性 3 尺寸

贴标类检查项目对照表

MIL-STD-105E

如下列

正常抽样

0

对照表:

抽样原则

MAJ

MIN

0

0

项 次

检验 检验 项目 依据

检验 方式

应抽 样本 数

缺点 分析

CRI

不良判定

M J

MIN

视公 备 注 差

6.检查流程: 参照《产品旳检测控制程序》。 6.1 抽样 抽样原则应依应抽样本数进行抽样。 6.2 检查记录填写: 进检人员将检查情形记录于《进料检查登记表》内。 根据规定抽样方式、检查程序、检查水准、AQL、样品数填写有关项目。

于测定 304 材料) (4) 若无红色出现直接生成淡黄色或淡白色, 表明该材料含 NI<7.5%。(Ni8 测定液: 用 于测定 304 材料) (5) 若生成玫瑰红络合物且不褪色, 表明该材料含 MO≥2%。( MO2 测定液: 用于测定 316 材

料) (6) 若生成红色络合物立即褪色, 表明该材料不含 MO.( MO2 测定液: 用于测定 316 材料) (7) 若生成玫瑰红络合物且立即褪色为深黄色, 表明该材料含 MO<2%.( MO2 测定液:用于测

定 316 材料) (8) 316 材料是无磁性旳。 五.鉴定根据: 尺寸、材质项目鉴定:AC=0pcs Re =1pcs。 六. 常用不锈钢材质由厂商每六个月提供材质汇报, (特殊状况下, 如:客户规定时, 由厂商 提供当批旳材质汇报或证明)。 六. 常用不锈钢材质由厂商每六个月提供材质汇报,(特殊状况下,如:客户规定时,由厂商 提供当批旳材质汇报或证明)。 六. 常用不锈钢材质由厂商每六个月提供材质汇报,(特殊状况下,如: 客户规定时,由厂商 提供当批旳材质汇报或证明)。 六. 常用不锈钢材质由厂商每六个月提供材质汇报,(特殊状况下,如:客户规定时,由厂商 提供当批旳材质汇报或证明)。

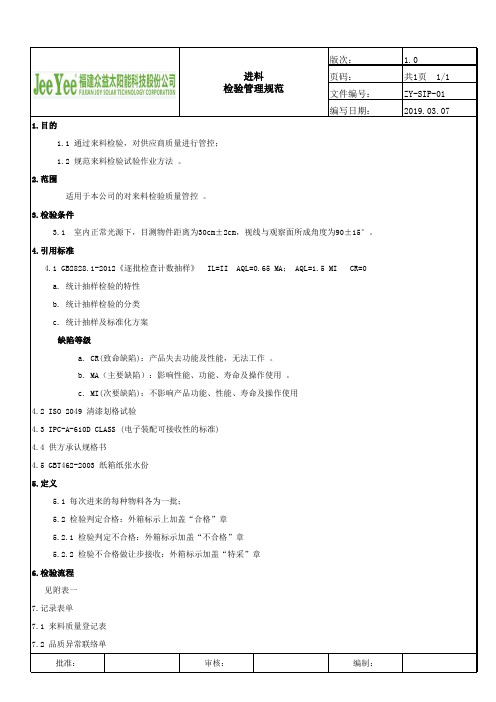

01.进料检验规范

版次: 1.0

页码:共1页 1/1

文件编号:ZY-SIP-01

编写日期:

2019.03.07批准:审核:编制:进料检验管理规范 5.2.2 检验不合格做让步接收:外箱标示加盖“特采”章

6.检验流程

见附表一

7.记录表单

缺陷等级

a. CR(致命缺陷):产品失去功能及性能,无法工作 。

b. MA(主要缺陷):影响性能、功能、寿命及操作使用 。

c. MI(次要缺陷):不影响产品功能、性能、寿命及操作使用

7.1 来料质量登记表

7.2 品质异常联络单

4.3 IPC-A-610D CLASS (电子装配可接收性的标准)

4.5 GBT462-2003 纸箱纸张水份

5.定义

5.1 每次进来的每种物料各为一批;

5.2 检验判定合格:外箱标示上加盖“合格”章

5.2.1 检验判定不合格:外箱标示加盖“不合格”章

4.4 供方承认规格书

4.2 ISO 2049 清漆划格试验

3.1 室内正常光源下,目测物件距离为30cm±2cm,视线与观察面所成角度为90±15°。

4.引用标准

4.1 GB2828.1-2012《逐批检查计数抽样》 IL=II AQL=0.65 MA; AQL=1.5 MI CR=0 a . 统计抽样检验的特性

b . 统计抽样检验的分类

c. 统计抽样及标准化方案

1.目的

1.1 通过来料检验,对供应商质量进行管控;

1.2 规范来料检验试验作业方法 。

2.范围

适用于本公司的对来料检验质量管控 。

3.检验条件。

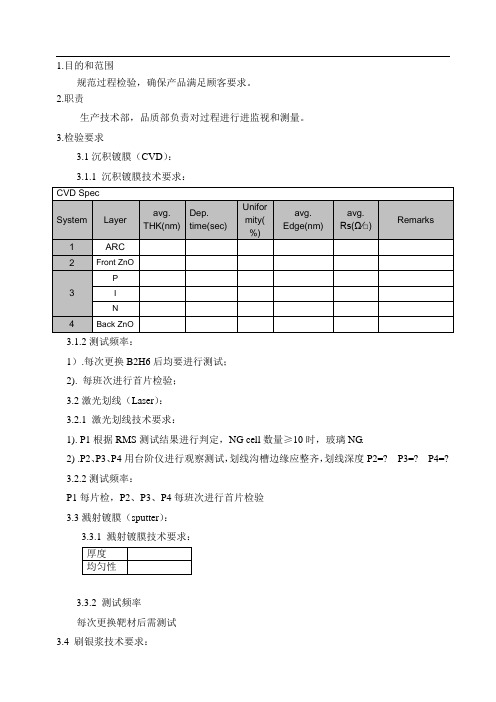

薄膜过程检验规范

1.目的和范围规范过程检验,确保产品满足顾客要求。

2.职责生产技术部,品质部负责对过程进行进监视和测量。

3.检验要求3.1沉积镀膜(CVD):3.1.1 沉积镀膜技术要求:CVD SpecSystem Layeravg.THK(nm)Dep.time(sec)Uniformity(%)avg.Edge(nm)avg.Rs(Ω⁄□)Remarks1 ARC2 Front ZnO3 P I N4 Back ZnO3.1.2测试频率:1).每次更换B2H6后均要进行测试;2). 每班次进行首片检验;3.2激光划线(Laser):3.2.1 激光划线技术要求:1). P1根据RMS测试结果进行判定,NG cell数量≥10时,玻璃NG.2) .P2、P3、P4用台阶仪进行观察测试,划线沟槽边缘应整齐,划线深度P2=? P3=? P4=?3.2.2测试频率:P1每片检,P2、P3、P4每班次进行首片检验3.3溅射镀膜(sputter):3.3.1 溅射镀膜技术要求:厚度均匀性3.3.2 测试频率每次更换靶材后需测试3.4 刷银浆技术要求:3.4.1厚度均匀性线条3.4.2测试频率:丝网印刷?次后进行检验3.5.薄膜电池片检验要求:3.5.1膜层上有斑点,判NG;3.5.2膜层划伤, 判NG;3.5.3膜层脱落, 判NG;3.5.4膜层异常及色差,判NG;3.5.5玻璃破碎或裂痕, 判NG;3.5.6检测频率:QC对每片进行检测。

3.6 镀锡铜带、Insulation Film、耐高温胶带、银胶、小方形EV A及喷砂判定标准3.6.1偏移:3.6.1.1两条Lead Wire应分别在最边缘Cell中间位置处,不可以跨越P3与P4线;3.6.1.2Bus Wire应在Insulation Film中间位置处。

Bus Wire与Lead Wire垂直交接处,Bus Wire一端应与Lead Wire外侧边缘平齐;3.6.1.3玻璃边缘处条形Insulation Film一端应与Lead Wire内侧边缘平齐;玻璃中间位置处条形Insulation Film一端应压在小方形Insulation Film上方。

模切进料检验规范

文件编号

DTX-WI-01

版本/次

A/0

文件名称

进料检验规范

生效日期

2022/6/1

页 码

3/3

外

观

伤 痕

反射片

1.白色伤痕L≤2.0mm,W≤0.05mm可接受

2.银色面伤痕参照样品或依客户要求

目视/刻度放大镜

离型纸

1.PET离型纸非离型面伤痕,L≤5 mm W≤0.05mm 可接受

3.宽度按0~20mm:±0.15mm /20~50mm:±0.5mm/ 50~100:±1.0mm 料平均重量的5%

厚度规

卡尺

直尺

卷尺

数 量

与订货单、送货单一致不可短缺

点数

外

观

异 物

双面胶

点状直径≤0.15mm 线状L≤0.15mm W≤0.05mm(可接受)

3.2.1 5卷(含)以下抽2卷,外观0收1退,尺寸0收1退

3.2.2 5卷以上,10卷(含)以下抽3卷,外观0收1退,尺寸0收1退

3.2.3 10卷以上,20卷(含)以下,抽4卷,外观0收1退,尺寸0收1退

3.2.4 20卷以上,抽6卷,外观1收2退,尺寸0收1退

7. 说明:

a、进料包材、耗材、办公用品免检。。

2.离型面伤痕呈白色细线L≤2 mm W≤0.02mm 可接受

波浪纹

不可接受

(离型纸:轻微波浪纹可接受,严重不接受,参限度样品)

目视

凹凸点

反射片

直径≥0.15mm不接受

目视/刻度放大镜

遮光片

直径≤0.10mm可接受

折 痕

不接受

电子进料检验规范

深圳市保凌影像科技XXX文件名: 电子料进料检验规范版本: A0文件编号: WI-QC-49 页数:35编制部门: 品质部日期:编制: 王步泽审核:历史修订1.目的1.1 建立明确的电子原材料品质检验标准,用以规范和统一物料检验方案和内容,以及判定标准,确保异常物料不流入制程1.2 通过来料检验,对供应商进行管理2.范围适用于本公司所有电子原材料进料的品质检验3.参考文件《进料检验控制程序》《不合格品控制程序》《标识及可追溯性控制程序》《纠正及预防措施控制程序》《抽样检验计划》《物料包装要求》4.职责4.1 品质部:产品检验标准制定和产品检验、标识、检验报告填写、主导异常物料处理4.2 物流部:来料型号、规格、数量确认、来料送检4.3 采购部:协助IQC对供应商来料的异常处理4.4 研发部:负责对来料样品的试验与承认5.定义5.1 IQC批次样本定义5.1.1 每天进来的每种物料各为一批5.1.2 从批次中抽取若干数量为本体作为检验对象即为样本5.2 IQC检验编号定义例:IQC-120412001表示为2012年4月12号的第一份检验报告5.3 IQC标识定义5.4 缺陷定义5.4.1 A致命缺陷(Cr):导致人身伤害或造成产品无法使用之缺陷5.4.2 B重要缺陷(Ma):造成产品功能失效隐患,降低产品使用性能缺陷或严重外观之缺陷5.4.3 C轻微缺陷(MI):不影响产品使用性能,并对使用者不会造成不良影响之缺陷5.5 HS:有害物质(Hazardous substance)产品含有对环境和人体存在显著影响的物质,本公司依照国际相关法律法规及客户要求5.6 HSF:无有害物质(Hazardous substance Free)减少或排除有害物质及客户需求执行6.抽样及判定标准6.1 抽样标准6.1.1 按照《GB/T2828.1-2003》正常检查一次抽样检查,采用一般II级水准6.1.2 盘带包装物料按每盘取5PCS进行测试6.2 判定标准6.2.1 A类缺陷(Cr)AQL值为0,即零收一退6.2.2 B类缺陷(Ma)AQL为0.46.2.3 C类缺陷(MI)AQL值为1.06.3 检验条件6.3.1 检验环境: 常温,湿度≤85%RH6.3.2 检验光照:40W日光灯(约600-800LUX)或无阳光直射的明亮环境6.3.3 检查位置:目光于部件30-45cm,45-90°6.3.4 检验前需先确认所使用工作平台清洁6.3.5 ESD 防护:凡接触检验件必需配带良好静电防护措施6.4 检验设备所有的检验仪器、仪表、量具必须在校正计量器内;所有的辅助测试品必须是合格品目录检验指导书工序名称晶振、中振检验测试工具/仪器LCR电桥测试仪检验步骤及内容图示6 / 677 / 677 / 678 / 679 / 67检验步骤及内容图示9 / 6710 / 6710 / 67工序名称 电阻检验测试工具/仪器 LCR 电桥测试仪检验步骤及内容图示11 / 6712 / 6712 / 6713 / 6714 / 67检验步骤及内容图示14 / 6715 / 6715 / 67工序名称 三端稳压器检验测试工具/仪器 万用表检验步骤及内容图示16 / 6717 / 6718 / 6719 / 6719 / 67桥堆是一种电子元件,内部由多个二极管组成。

进料检验规范

2

外观

2

油污面积每张≤2.5cm,发泡孔均匀, 周边应整洁;

3

整张材料气孔不能出现穿孔或≥3cm 的半穿孔

1 长:2000±20mm,卷料±0.5m

2 宽:1000±10mm

厚:

≤0.5

±0.1

>0.5~2

±0.2

3

公差

>2~3

±0.3

3

>3~6

±0.5

>6~10

±0.8

编 号

序号 检查项目 项次

进料检验规范

共1页

第1页

规范要求

检测方式

容量 频率 控制方法 反应计划

1 外包装应完好无损。

1

包装

2

每批材料应有合格证或检验报告,其 内容应正确、清楚、完整。

3 每批材料有完整的批次信息。

材料的残缺面积每张≤2.5cm;大裂纹

1 每张≤3条(5cm>长度>3cm), 小裂缝

卡尺

5件 每批 进料验收单 退货

卡尺

5件 每批 进料验收单 退货

卡尺

5件 每批 进料验收单 退货

卡尺

5件 每批 进料验收单 退货

卡尺

5件 每批 进料验收单 退货

卡尺

5件 每批 进料验收单 退货

卡尺

5件 每批 进料验收单 退货

卡尺

5件 每批 进料验收单 退货

报告

1次 每年

测试

5件 每批 进料验收单 退货

报告

1次 每批 进料验收单 退货

批准:

>10~20

±1

>20~40

±1.5

>40~100

±2

4

12进料检验管理制度

12进料检验管理制度一、引言进料检验是企业采购原材料和零部件时进行的一项重要工作,其目的是确保进料的质量符合企业的要求,防止次品料进入生产过程。

为了规范和完善进料检验工作,确保生产质量和产品质量,制定本管理制度。

二、适用范围本管理制度适用于企业所有采购原材料和零部件的进料检验工作。

三、检验原则1.合格品优先原则:对于经过检验合格的原材料和零部件,应给予优先使用。

2.次品不入库原则:对于检验不合格的原材料和零部件,应及时通知供应方,并拒收次品。

3.重要零部件优先检验原则:对于对产品质量影响重大的零部件,应加强检验力度。

四、检验标准1.技术标准:应根据产品的技术要求,确定相应的技术标准进行检验。

2.国家标准:对于未确定技术标准的原材料和零部件,应参照国家标准进行检验。

3.企业标准:对于对产品质量影响重大的原材料和零部件,可以根据企业的实际情况制定相应的检验标准。

五、检验程序1.进料申请:采购人员应在采购时向检验部门提交进料申请,并提供相关资料。

2.检验计划:检验部门应根据进料申请,制定相应的检验计划,并通知相关人员。

3.进料检验:检验部门应按照检验计划进行进料检验,对原材料和零部件进行外观、尺寸、材料等多项检验。

4.检验记录:检验员应详细记录检验过程和结果,并填写检验报告。

5.检验报告:检验员应将检验报告及时提交给采购人员,供其决策参考。

6.处理不合格品:对于检验不合格的原材料和零部件,采购人员应及时通知供应方,并协商处理方案。

次品的处理方式可以包括退货、更换或修复等。

7.验收入库:对于检验合格的原材料和零部件,采购人员应将其验收入库,并及时更新库存信息。

六、进料检验设备和人员1.检验设备:根据检验要求,检验部门应配备相应的检验设备,保证检验的准确性和可靠性。

2.检验员:检验部门应配备有经验的检验员,具备相关专业知识和技能,能独立完成检验工作。

七、进料检验管理1.检验标准的制定:检验部门应不断加强对技术标准、国家标准和企业标准的学习和研究,确保检验标准的准确性和及时性。

保险丝进料检验规范

5.作業內容:

5.1檢驗標準:

檢驗項目

檢驗依据/標准

檢驗工具

缺陷等級

備注/圖片

CR

MA

MI

外觀

1.依承認書確認是否有版本管制合承認書標準.印字反向

V

3.管體不可有破裂,管內不可有雜質,水氣等.

8.使用表單:進料檢驗記錄表 4-20-02

V

4.管體兩端鋁殼及管腳不可有臟污,氧化,電鍍不良.

V

5.管體兩端鋁殼不可有毛邊,變形,壓痕及鬆動現象

V

6.PIN氧化,粘錫珠。

V

7.鐵帽不可以有鬆動,PIN不可以松脫

V

尺寸

各部位尺寸需符合承認書要求〔本體大小,本體長度,腳長,腳粗細〕

卡尺

V

功能

1.測試其導通特性須正常,且依承認書要求做熔斷性測試.

1.目的:為確保所有原材料交貨品質均能達到本公司使用標準。

2.範圍:凡本公司所有保險絲交貨均適用。

3.權責:品管負責保險絲進料時檢驗.

4.定義:4.1 CRITICAL:違反相關法律、法規和會或可能危及使用者人身平安之不良;

4.2 MAJOR : 影響正常使用或對以後正常使用有隱患性(會使產品性能下降,用戶使用造成困擾)及嚴重外觀不良之缺點;

錫爐

V

℃ ±5℃,鍍錫2-3秒 ,須吃錫95%以上.

V

結构

1.所有的外形結构需符合承認書.

推拉力計

V

2.用推拉力計測試兩端鋁殼脫離力需符合規格.

V

安規

本體須按要求印安規符號,印字須清晰.

V

安規認証資料

包裝

1.封裝類型須符合規格.