原料进料过程PFMEA分析表

PFMEA 分析表

4.定期保养真空过滤棉时进行检查。

4

12

参阅《SMT设备保养计划》

1◎ 相机识别不清

3

每日保养对镜片进行擦拭,防止灰层,板 屑污染镜片,每日点检1次。 参阅《SMT设备点检记录表》

100%自检, IPQC抽检1次/天

4

12

1. 检查FEEDER MARK点识别坐标

1.供料器动作不到位; 2.Feeder取料中心位置偏移.

1、作业前按照标准设置4±0.5kgf.cm;

1、首件确认;

3

2、设置后实际测量,实际扭力需与标准一 致;

2、100%自检; 3、IPQC:2H/次

2

42

3、首件确认螺丝锁后是否锁紧及滑牙

抽检;

烧录

程序没烧录进芯 片

产品功能测试 失败

7 ● 烧录时程序调用错误

1.烧录前工程确认软件,确认无误后需先 1、首件确认;

7 ◎ 升温过快,导致器件两端受 3 升温斜率),参阅《回流焊炉温设定表 检; 2、IPQC抽 3 63

热不均匀;

》;

检2H/次

7

◎

回流焊升温区时间设定过 长;

3

根据炉温曲线设定SOP来设定炉温曲线的 各个参数,并参照锡膏规格书。

100%1、100%自 检; 2、IPQC抽 检2H/次

3

63

7 ◎ 作业员漏失;

3

湿敏元件的贮存环境进行控制,如温度、 湿度。参阅《温湿管理规范》。

行实时稽查。

3 63

锡膏存储 钢网管控

1.存储温度按照锡膏规格参数控制;

锡膏印刷品质 不良

存贮锡膏的冰箱温度不满足 锡膏存储条件。

2

2.对冰箱温度进行监控点检,2次/天; (参阅《锡膏存储使用规范》)

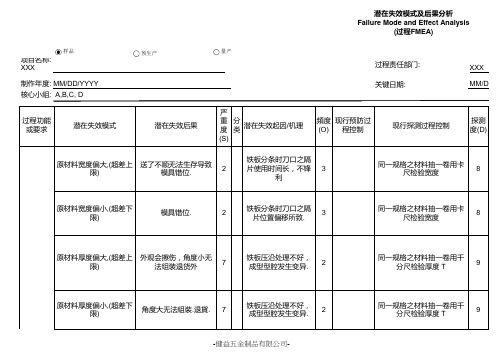

机加工件PFMEA 样例

项目名称:

XXX

过程责任部门:XXX

关键日期:

核心小組:

原材料宽度偏大,(超差上

限)送了不顺无法生存导致

模具错位.2

铁板分条时刀口之隔

片使用时间长,不锋

利

3

同一规格之材料抽一卷用卡

尺检验宽度8

原材料宽度偏小,(超差下

限)模具错位.2铁板分条时刀口之隔

片位置偏移所致.3

同一规格之材料抽一卷用卡

尺检验宽度8

原材料厚度偏大,(超差上

限)外观会擦伤,角度小无

法组装退货外7

铁板压沿处理不好,

成型型腔发生变异.2

同一规格之材料抽一卷用千

分尺检验厚度 T9

原材料厚度偏小,(超差下

限)角度大无法組裝.退貨.7铁板压沿处理不好,

成型型腔发生变异.2

同一规格之材料抽一卷用千

分尺检验厚度 T9

(过程FMEA)

现行预防过

程控制现行探测过程控制

探测

度(D)

潜在失效模式潜在失效后果严

重

度

(S)

分

类潜在失效起因/机理

頻度

(O)

潜在失效模式及后果分析

Failure Mode and Effect Analysis

制作年度: MM/DD/YYYY MM/DD/Y A,B,C, D

过程功能

或要求

样品预生产量产

進料檢

驗

FMEA 编号:

編制者:FMEA 日期:

过程FMEA)

页码: 第 页 共 页

/DD/YYYY

Abc。

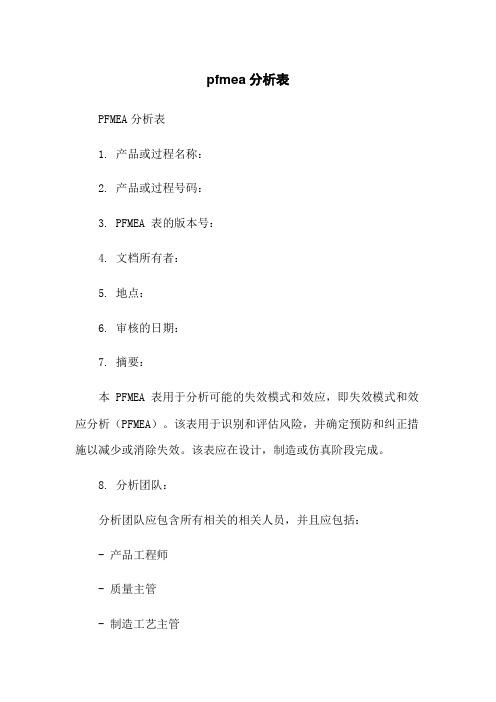

pfmea分析表

pfmea分析表PFMEA分析表1. 产品或过程名称:2. 产品或过程号码:3. PFMEA 表的版本号:4. 文档所有者:5. 地点:6. 审核的日期:7. 摘要:本 PFMEA 表用于分析可能的失效模式和效应,即失效模式和效应分析(PFMEA)。

该表用于识别和评估风险,并确定预防和纠正措施以减少或消除失效。

该表应在设计,制造或仿真阶段完成。

8. 分析团队:分析团队应包含所有相关的相关人员,并且应包括:- 产品工程师- 质量主管- 制造工艺主管- 安全主管- 故障分析师- 设计负责人- 制造工程师- 客户服务代表9. 步骤:步骤1:识别过程、组件或子组件- 识别过程、组件或子组件,该过程对产品性能,质量和可靠性的影响最大- 如果有多个过程,组件或子组件,请在单独的表中进行分析步骤2:确定失效模式- 对于每个识别的过程、组件或子组件,列出可能的失效模式步骤3:确定失效效应- 确定每种失效模式的影响,包括可能导致的产品或过程故障、风险和/或安全问题步骤4:确定失效严重性(S)- 确定失效对于产品功能和可靠性的影响严重性级别为S步骤5:确定失效发生概率(O)- 确定失效的发生概率级别为O步骤6:确定失效检出度(D)- 确定失效的检出度级别为D步骤7:计算风险优先级数(RPN)- 计算风险优先级数(RPN),即 RPN = S × O × D步骤8:制定预防和纠正措施- 针对高优先级数(RPN)的失效模式制定预防和纠正措施步骤9:跟踪措施有效性- 跟踪预防和纠正措施的实施,以确保其有效性。

10. 列举本文档所涉及简要注释如下:- 失效模式和效应分析(PFMEA):用于确定可能的失效模式和效应并采取纠正措施的过程。

- 风险优先级数(RPN): PFMEA 表中计算风险的指标。

RPN = S × O × D。

11. 列举如下本文档所涉及的法律名词及注释:无总结本文介绍了 PFMEA 分析表,该表用于识别和评估风险,并确定预防和纠正措施以减少或消除失效。

PFMEA范本

5

75

物料发运现场前,确认是否有IQC 检验标识

2

20

每月盘点货物的受损情况

2

20

每月对库存货物进行有效期盘

点,超出有效期的货物,由IQC检 2

70

验合格后重新张贴检验标识。

领料员对照《发料表》对物料规

格/型号/数量进行确认

5

80

镭雕字体外观全检 FCT测试,确认波形

5

40

4

96

在测试前对示波器参数点检

量具管理员建立量具校准计 划,按计划实施校准

☆

人员未执行检验或属于紧急使 用的物料

无

3 2

030

采购品入库存放

1.货物不可受潮、生锈等 2.货物不可超过有效期

货物受潮、生锈腐蚀等

采购品无法正常使用

5

货物存放超过有效期

采购品性能降低,导致产 品性能降低

7

未对采购品贮存环境进行温湿 对库存货物的环境进行温湿度

090

过程步骤

功能

焊接SENSOR

100

注胶前FCT测试 (调试波形)

110

基板焊接点检查

120

感应距离测试

130

注胶

140

注胶后测试波形

150 160

编制:

成品检验 包装

第2页 共4页

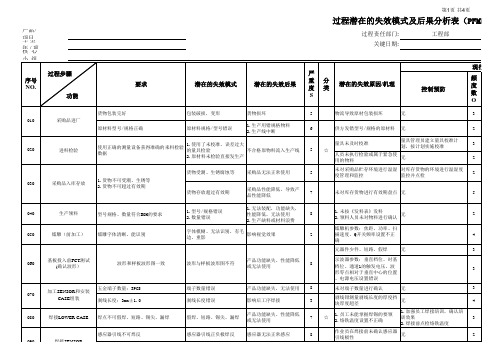

过程潜在的失效模式及后果分析表(PFMEA)

过程责任部门: 关键日期:

工程部

要求

潜在的失效模式

潜在的失效后果

严 重分 度类

度管理和监控

监控并点检

2

未对库存货物进行有效期盘点 无

5

040

生产领料

型号规格、数量符合BOM的要求

PFMEA

3

不规范

3

作业员写错物料编码或位号

3

○ 1、维修员申请物料出错

3

2、维修员换错

5

1、作业员不清楚标识标准

5

2、作业员未按标准摆放

5

作业者不注意

5

全能工上物料时将物料上错

3

物料摆放不规范

第2页,共8页

频

度

现行预防

过程控制

现行探测 过程控制

O

2

每次生产时使用测温板测 试模拟锡膏供应商提供标 准制作温度曲线

每次生产前IPQC检查温度曲线是否符合标 准

6

根据IPC-A-610E三级标准 及客户的标准检查;

AOI

每天测试静电环,按防静

3

电要求操作,定期检测静 测试记录,IPQC巡检

电皮

培训员工的检查标准,无

3

法确认的需QE联系客户确 AOI

认

4

在SOP要求单项不良超2个 需要改善

AOI

4

按照《PCBA防护规范》作 业

静电敏感材料流入静电

元件早期失效

焊点虚焊、连焊

后续工序补焊 工序增多

焊接预热温度过高或过低

DIP焊接

根据PCBA产品工艺 要求

由于热冲击使 元件受损

PCB变形

锡炉速度快、慢

确认功能

符合参数指标

静电敏感材料流入静电

ESD设施 失效

首件(检查)出错

目视检查焊点达到

外观检查

焊接标准,不多件少 件,无损伤

BOM、ECN、丝印图出错

3

没按要求作业

3

1、作业员疏忽

3

1、书

3

2、作业员一时疏忽

锂离子电池PFMEA

1 15

粘度高

粘度

常温下,粘度值 为15000±2000CP

粘度低

浆料稠,涂 布难操作

6

来料不良

粘结性差, 易掉料

8

来料不良

3 粘度计 4 粘度计

外包装无破裂、

外观

损伤,粘结剂为 乳白色,无沉淀

、杂质

有沉淀、杂质

浆料有颗 粒,涂布划 痕

5

运输破损、来 料不良

2 目视

过高

黏结剂失效 8 来料不良

1 pH精密试纸

责任及目标 完成日期

第3页,共35页

措施结果 采取的措施 S O D RPN

1 42

1 16 5 120 325目钢筛

石墨来料

振实 密度

≥0.5g/cm3

振实密度偏低 压实比低 7 来料不良

6

检

吸湿 性

相对湿度≥40%, 压片后≥6hr,不 掉料

容易吸水

极片易掉料 6 来料不良

6

比表 面

〈5m2/g

偏窄

电芯入壳难 5 来料不良

短路、爆炸 9 来料不良

盖板卡不进 4 来料不良

露极片,易 短路、电芯 7 来料不良 安全性能差

2 千分尺 2 千分尺 1 钢尺

5 钢尺

9 90 MSA

9 162

14

MSA 1 35

热缩 横向≤1%;纵向 性 ≤5%

高温性能差

隔膜纸来 料检验

耐腐 蚀性

用电解液浸泡12H 后不腐蚀、不变 形

1 16

10 160 增加此项 10 140 IQC检 2 36

过程名称

过程 特性

控制要求

潜在失效模式

潜在的失效 后果

过程分析表(PFMEA)

过程的输入(Input)

1. 2. 3. 4. 5. 6. 7. 8. 顾客要求, 产品图样和规范 过程特殊特性 法律法规 客户抱怨和退回数据资料 纠正或预防措施 过程流程图 类似产品和过程的 FMEA

过程的输出(Output)

过程的名称 Hale Waihona Puke Process)过程 FMEA

1. 过程潜在失效模式的清单 2. 潜在关键特性和重要特性 清单 3. 消除或减少产品失效模式 出现频次的过程措施清单 4. 提供全面的过程控制策略 基础

程序/方法(Procedure)

1. 2. 3. 4. 5. 过程管理工具 保持对项目的关注和跟踪 试验设计 回归分析 因果图

监督方法/测量指标 (Objectives)

1.

2.

内部和外部符合性 风险顺序数改进后的有效性

过程分析表

1. 2.

过程名称:PFMEA

子过程(Subprogram)

工序过程 FMEA

核心过程■

管理过程□

支持性过程□

责任者(Responsibility)

多功能小组:提供 FMEA 数据 资料并主持编写 FMEA 多功能小组:评审/批准 FMEA

资源需求(Resource)

1. 2. 厂房设备。 试验设备。

PFMEA表格

2

2.Melting the right ingot 2.熔正确的材料

3.The right material matching

3.材料配比要正确

melting the material.

5 70

2.员工熔炼之前要检查下材料和颜色是不是

自己需要熔的材料.

3.Operator will follow the melting operation

integrity affected

6

铝料成份不合格影响产品的真

实性

1.Ingot composition analysis per lot / For all

Incorrect alloy or alloy composition Deviate from A380 from supplier 进错料或材料成份超差

card to match the material

3.员工按照熔炼工艺卡去配比材料

Excessive gas and dregs in Liquid aluminum 铝液中有多余的气体和渣滓

Product will have inclusions 产品会有夹渣

6

Wrong Degassing&Skimming

Prepared By编制人: Qin RongLe Approved By批准:

Current Process Controls Detection 现行探测设计控制

DR

E

P

Recommend Actions

Responsible Person & Target Date

TN

探 序风

测 数险

度

顺

建议措施

PFMEA表格

外观

有毛刺或锈

加工困难或无法使用

5

没有针对每外包装

无

2

针对每个包装抽样,确保代表性

4

40

无

尺寸

尺寸不合格

产品性能影响

6

测量不够准确

培训合格的检测人员

2

按规定的量具认真检测

5

60

无

20入库贮存

防护到位

生锈

影响加工速度及质量

6

存放环境潮湿

车间保持干燥的环境

2

定期检查库存状况3Biblioteka 36无30阀座测漏

漏油

6

孔片与配件之间未放好

无

2

首检、巡检

4

48

无

130、线圈插片

插入方向正确

左右搞错

影响绕线

5

操作时看错

无

2

首检、巡检

4

40

无

140、线圈绕结

圈数正确

圈数不正确

电阻异常

4

设定错误

无

3

每日班前点检设备设定

4

48

无

150、线圈焊接

无脱焊、虚焊

虚焊、脱焊

不通电

◇

7

焊接电流、脉宽波动

无

2

每日班前点检焊接参数

100%检查

4

56

无

200、总成焊接

无脱焊、虚焊

虚焊、脱焊

顾客难以安装

◇

7

焊接电流、脉宽波动

无

2

每日班前点检焊接参数

3

42

无

无漏气

部分有漏气但未被检出

导致后工序部分产品报废

7

放入时位置不对

制程PFMEA分析表格

Occ频 度 数

(O)

Current Design or

ProcessControls 现行预防过程 控制

Current Design or

ProcessControls 现行探测过程 控制

Det不

易 探测 度数 (D)

RPN 风险 顺序 数

Reccomended Actions

建议的措施

Responsibility

措 施 结 果Action Results

& Target Completion

Date 责任及目标 完成日期

Actions Taken 采取的措施

Sev严 重 度 数

(S)

Occ频 度 数

(O)

Det不 易 探测 度数

(D)

RPN 风险 顺序

数

Part 零件号 Number

建议的措施

Responsibility

措 施 结 果Action Results

& Target Completion

Date 责任及目标 完成日期

Actions Taken 采取的措施

Sev严 重 度 数

(S)

Occ频 度 数

(O)

Det不 易 探测 度数

(D)

RPN 风险 顺序

数

FMEA Number

Item/Func tion

项目/功能 要求

Potential

Failure Mode 潜在的失 效 模式

Sev严

Potential Effect(s) of Failure

潜 在 后果

重 度 数

Class 级别

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

1.BOM未注明

5Hale Waihona Puke 2.采购未在采购 订货单上注明相

关要求

3

1.BOM分发到 位 2. 订货单注明 相关要求

1.厂商物料标 识卡上注明 2.对材料在抽 检时做硬度测 试

3

R

责任人和

措施执行结果

P 建议的措施 预期完成 检验文件依据

N

日期

采取的措施

R SOD P

N

1.指定供应商及 生产厂家 2.IQC注意板材 72 尺寸,厚度均 匀 3.板材规格与物 料标识相符

1. 登记并控制发 放利器 2. 对利器的领用 、发放/回收作记 录 3. 管理人员巡查 是否有落实 4.虫鼠等防治控制 记录

6

2

2 24

影响到产品 的清洁状 况,影响接 触者(包括 使用者)的 健康

1.工人长头发没

戴工作帽

6

2.员工没做好个 人卫生

3.私人物品没按

规定存放

4

1.包装车间员 工戴帽工作 2.长头发需盘 起,保持个人 清洁卫生 3.私人物品不 带入工作区

1.检查工人的 着装佩戴 2.检查工人的 卫生注意事项 3.检查私人物 品安全存放

材质来料 错误

无法成型或 拉深爆裂或 冲凸点等

严 重 度 (S)

潜在的失效起因/ 机理

频 度 (O)

现行过程控制 预防

现行过程探测

探 测 度 (D)

1.BOM未注明

6

2.采购未在采购 订货单上注明相

关要求

4

1.BOM分发到 位 2. 订货单注明 相关要求

1.厂商物料标 识卡上标识 2.IQC检验标识

1.制定异物控制 程序制度,

3 54 2.记录利器、微 生物管理、监 督

1. 制定工具设备

台账清单

2. 所有检验测试

工具设备管理程序

制度文件及实施,

受控发行

1.工具设备清单 3. 制定更新检验

2.设备校正计划 测试工具设备清

表 3.设备校正报告

单,工具编号正确 使用,制定校正计

5

3

2

30

4.工具维修保养 划并实际实施

记录

4. 所有使用工位

测试工具设备按计

划校正,保留校正

记录、报告

5. 所有工位测试

工具必须按规定收

发、存储、保养

1.员工工作帽佩戴

1.岗位操作规范 2.5S控制规范

检查 2.检查员工的上班 卫生状况

6

3

2 36

3.确保清洁生产

1.利器管理程序/ 收发记录表 2.《物理性、化 学性微生物污染 风险控制程序》 、《害虫/霉菌 和湿度控制办法 》

关要求

3

1.BOM分发到 位 2. 订货单注明 相关要求

1.厂商物料标 识卡 2.IQC检验 3.生产过程中 挑出

4

72

IQC对板材表面 检查

1.进料检验指导 书 2.图纸

1.检验人员根据物 料标识与实际检测 一致 2.符合图纸要求

6

3

2 36

检测工具 检测设备 无法精准地 、设备 校正错误 测量指定点

项目:原材进料 类别或产品型号: 核心小组:

过程潜在失效模式及后果分析(PFMEA)

过程责任:质量部 关键日期:

PFMEA日期(编制): 修订:

PFMEA编号: 共1页,第 1 页

工序功能/ 潜在的失 潜在的失效

要求

效模式

后果

钢材类 (矽钢片 、冷板)

钢材类来 料错误

钢材类来 错,导致不 能成形

材质(软 料、硬 料)

4

1.IQC检查品质

72

规格 2.材料规格与物

料标识相符

1.进料检验指导 书/物料承认书/ 图纸 2.BOM表

1.检验人员根据物 料标识与实际检测 一致 2.BOM表与实际 一致

6

3

2 36

外观

针孔、砂 表面难以处

眼、刮伤 理及影响美

、生锈、 观、有安全

披锋

隐患

1.BOM未注明

6

2.采购未在采购 订货单上注明相

1.工具校正后使 用不当出现错误 5 2.工具校正误差 太大,不适用 3.工具校正过期

1.建立工具保 1.核查设备校

3

养维护制度 2.培训正确使

正清单 2.考核设备使

用工具

用维护

1.定期设备校正

清单更新

4

60

2.设备使用维护 培训考核

3.设备编号特定

授权管理

员工装饰 物、头发 掉落到产 品中

工人身上 异物污染 产品

4.采购合同

尺寸 /大

小(依照进 料检验指 导书/物料 承认书/图 纸/BOM

板材长/宽 或长或 短,厚度 或厚或薄

影响下料或 成型,甚至 损伤模具

表)

1.BOM未注明

6

2.采购未在采购 订货单上注明相

关要求

3

1.BOM分发到 位 2. 订货单注明 相关要求

1.IQC来料检查 2.工艺控制 3.首件检查

1.员工工作帽佩

戴检查

3

72

2.员工的穿着卫 生再上班

3.固定安全存放

私人物品

利器、微 生物害虫 、外来物 品掉落到 成品中

异物污染

造成不明物 体、脏污物

混入产品 中,导致生 产产品部件

污染

1.利器、微生物

6

管控不良 2.外来物品管控

不良

3

1.利器、微生 物监控管理 2.记录异物控 制过程

1.监督异物控 制程序执行 2.检查利器、 微生物的控制 记录

1.BOM表 2.物料标示卡 3.进料检验指导

1.检验人员根据物 料标识、检验指导 书(图纸)与实际 检测一致

6

3

2 36

书

2.BOM表与实际

一致

1.BOM表

2.物料标示卡/承

1. IQC抽样进

认书

1. 检验测试结果

45 行硬度检测

3.进料检验指导 依据采购合同

5 2 2 20

2. 生产部试用

书

2.IPQC首件检查