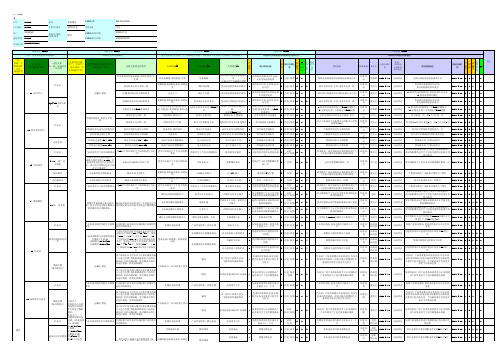

抛丸过程pfmea范例

过程PFMEA实例(实用版)

Current Process Controls

Detection 现行过程探

测

库位标示 错误

4

仓库管理 仓管员目 办法 视检查

8

搬运错误

4

仓库管理 仓管员目 办法 视检查

8

Responsibilit

Recommend ed

Action 推荐计划

y & Target Completion

Date 责任&完成日

Potential

Requirement Failure

s

Mode

要求

潜在的失效

模式

Potential Effect(s) of Failure 潜在的失效后果

supplier:收到不正确

型号正确

型号不正 确

的货(4); Coustomer:无影响 (1);

4

buyer:无影响(1)

50 原材料入厂

供应商未 按要求送 货

4

供应商质 量协议

仓管员和 检验员目 视检查

7

112

野蛮搬运

4

供应商质 量协议

பைடு நூலகம்

仓管员和 检验员目

视检查

7

168

20 外购件检验

supplier:装配不良

正确识别 不合格品

错误识别 不合格品

(3); Coustomer:外观不良 (3);

4

buyer:车辆异响(4)

供应商未 按要求送 货

4

供应商质 量协议

仓管员和 检验员目

视检查

7

112

Process Step过程步骤

Function功能

Potential

PFMEA范本

PFMEA范本一、概述PFMEA(过程失效模式与后果分析)是一种系统地分析过程中可能出现的失效模式及其后果的方法,旨在通过预防措施或改善措施来降低失效风险,提高过程的可靠性和质量。

PFMEA是一种持续改进的工具,需要定期更新和修订,以适应过程的变化和改进。

二、步骤PFMEA的一般步骤如下:1.确定过程范围和界限,绘制过程流程图,标明每个过程步骤的输入、输出、控制因素和检测方法。

2.识别每个过程步骤可能出现的失效模式,即偏离预期或要求的情况,以及导致失效的潜在原因或机制。

3.评估每个失效模式对客户或下游过程的影响,即失效后果,根据严重性、发生频率和检测难度等因素,给每个失效模式分配一个风险优先数(RPN),用于衡量失效风险的大小。

4.根据RPN的大小,确定需要采取的预防措施或改善措施,以消除或减少失效原因,或降低失效后果,或提高失效检测能力。

5.实施预防措施或改善措施,并验证其有效性,重新评估RPN,并记录改进结果。

6.监控过程的运行状况,并收集数据和反馈信息,定期复审PFMEA,并根据过程的变化和改进进行调整和更新。

三、示例---●过程步骤---●失效模式---●失效原因---●失效后果 ---●严重度---●发生率---●检测度---●RPN ---●预防/改善措施---●改进后RPN -------●:------:---●:------:---●:------:---●:------: ---●:----:---●:----:---●:----:---●:-:---●:----------: ---●:-------: -------●加工零件---●尺寸超差---●设备老化---●零件报废 ---● 9 ---● 5 ---● 3 ---●135---●定期维护设备---● 90 -------●组装产品---●零件缺失---●物料管理混乱 ---●产品不合格---● 8 ---● 4 ---● 2 ---●64 ---●改进物料管理流程---● 32 -------●检验产品---●检验不准确---●检验人员不熟练 ---●产品质量问题漏检或误检---● 7 ---● 3 ---● 4 ---●84---●增加检验人员培训和考核---● 42 ----四、结语1. 本文档所涉及附件如下:●过程流程图●PFMEA表格2. 本文档所涉及的法律名词及注释:●PFMEA:过程失效模式与后果分析,是一种质量管理工具,用于分析和改善过程中可能出现的失效风险。

PFMEA范本

烘烤温度 过低

PCB、IC等 3

湿度仍过 大,影响焊

3

接品质 3

1、烘烤人员不清楚时间 标准 2、烘烤人员控制的起止 时间不清晰 1、烘烤人员不清楚时间 标准 2、烘烤人员控制的起止 时间不清晰 1、烘烤人员不清楚温度 标准 2、烘烤人员随意设置温度 3、烘烤箱的温控系统

出错 1、烘烤人员不清楚温度 标准 2、烘烤人员随意设置温度

2、站位表在上线使用之前,技术员 必须用BOM核对站位表是否正确,交

3

45

助工签名后方可使用

拉长依据客户、机型、程序名领取

站位表,与技术员实行两人确认

3 60

拉长依据客户、机型、程序名领取

站位表,与技术员实行两人确认

3 45

对作业员培训站位的寻找方法

3 30

上料/换料前,对所上物料进行两人 确认并签名,OK后方可上料

书失,效验模和式, 备录忘

ECN,BOM未

拷失错效程后序果, 影响功能

度类 S

潜在失效 起因/机理

核对

5 3、用错IC

生产辅料 发错

5 用错辅料

5

1、作业员不能识别辅料 型号/用途

2、作业员疏忽

频现

度

行 预

防

现行探测 过程控制

探 风险 测 系数 度

O过

D RPN

对每个工单的首次软件拷贝的IC要

5

求物料房拉长进行首件确认,并使 用BOM/ECN核对所拷贝IC实物的正确

建议措施

责任及 目标完成

日期

措施结果

采取的 措施

R SOD P

N

ESD设施 失效

静电敏感器 件被击穿, 7 功能丢失

ESD设施的安装或保护或 实施不规范

新版(七步法案例)PFMEA

头下R角偏小 一冲设计不合理 模具制作有偏差 冷墩时光钉直径偏大

5

增加抽风机或空调

2 检查/核对 2

6

要求供应商对模具尺寸进行 中限管理并提供出货检验报

告

3

目视/ 核对/检测

2

6

每隔两个小时对锁紧螺丝紧 固一次

3

检查

2

8

修理模具R角位置

3 检测 2

8

修改一冲相关尺寸

3 检测 2

6

要求供应商对模具尺寸进行 中限管理并提供出货检验报

05 热处理

硬度检测 (维式硬度计)

产品外观及硬度性能符合图纸 目视检测产品外观及仪器检测产品硬度性

要求

能符合图纸要求

电镀后表面发黑

产品从清洗区清除杂质后进入淬火炉进行

渗碳淬火(预热区860℃-60/+20℃,保温

产品表面硬度与芯部硬度需符 区900℃ ±10℃,淬火区 860℃ ±10

合图纸工艺要求:

完成状态

结合经验重新设计一冲模具

2020/3/10 8 2 1 ※ L

完成状态

严格要求模具厂商按我司图纸尺寸制作 2020/3/10 6 2 1

L

我司模具按图纸中限尺寸设计,并要求模具厂 完成状态 商对每批模具进行尺寸检验并提供检验报告到 2020/3/10 7 2 1 ※ L

我司核对

完成状态

要求牙板供应商严格按标准要求设计牙板并提 供检测数据报告

提供检测报告

对

高成

2020/3/10

要求牙板供应商严格按标准要求设计牙板

目视/核 对

董茂文

2020/3/10

将主模模腔尺寸定义在中限并要求供应商 目视/核

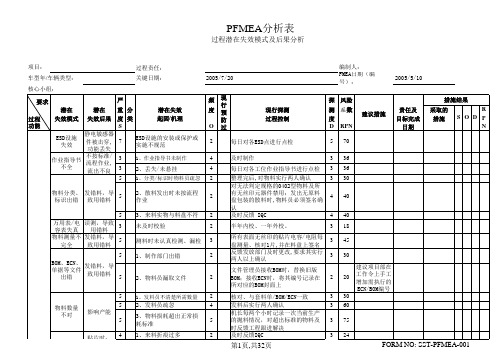

PFMEA分析范例(第四版)

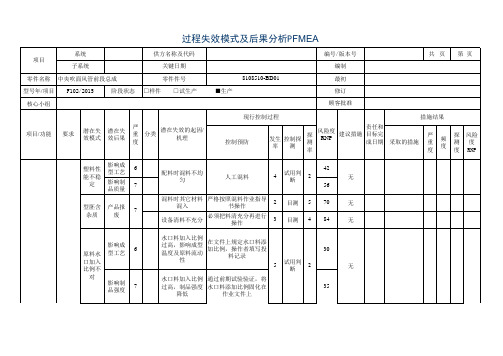

过程失效模式及后果分析P FMEA

本体吹塑成型:塑料以熔融状态在封闭模具型

腔内成型

1、项目:填入需分析的项目名称(系统)和所属专业室(子系统)。

供方名称/代码:输入负有过程设计职责的OME、组织或部门,及供方组织的代码。

编号:填入一个用于识别PFMEA文件的数字列,用于文件控制。

关键日期:填入PFMEA的初始日期,但不能超过预期的生产日期的开始时间,如果是供方组织,日期不能超过顾客要求的PPAP提交日期。

编制:填入负责编制PFMEA的工程师/小组的名字和联系信息。

项目型号/年份:填入将使用或将分析过程影响的型号投产年度和项目代号。

最初:PFMEA完成的最早日期。

修订:PFMEA修订日期。

2、表格末尾的编制、审查、批准及日期必须手签。

注意:不够可以加页。

PFMEA范本

PFMEA范本PFMEA范本1. 引言在生产创造过程中,为了提高产品的质量和稳定性,预防潜在的质量问题和风险是至关重要的。

PFMEA(Process Flure Mode and Effects Analysis)是一种常用的质量管理工具,用于识别和评估生产过程中潜在的故障模式、影响和应对措施,以防止产品质量问题的发生。

本文档将为您提供一个PFMEA范本,以匡助您在项目中正确使用和实施PFMEA。

2. PFMEA范本2.1 PFMEA编号- 编号:[在此处填写编号]2.2 PFMEA制表信息- 制表人:[在此处填写制表人姓名]- 制表日期:[在此处填写制表日期]- 审核人:[在此处填写审核人姓名]- 审核日期:[在此处填写审核日期]2.3 产品/过程信息- 产品名称:[在此处填写产品名称]- 过程名称:[在此处填写过程名称]- 过程目标:[在此处填写过程目标,例如:确保产品装配的正确性和稳定性]2.4 意图描述- 在此处对PFMEA的目的进行描述,例如:识别和预防生产过程中可能浮现的故障模式,以降低质量问题的风险和影响。

- 可以包括对故障模式的定义、对预防、检测和纠正措施的描述。

3. 评估项目在此处列出需要进行PFMEA评估的项目,包括相关的组件、过程和设备。

每一个项目应包括以下信息:- 项目编号:[在此处填写项目编号]- 项目名称:[在此处填写项目名称]- 项目描述:[在此处填写项目描述]4. 评估步骤4.1 第一步:识别故障模式在此步骤中,我们将识别可能存在的故障模式。

对于每一个项目,请提供以下信息:- 故障模式编号:[在此处填写故障模式编号]- 故障模式描述:[在此处填写故障模式描述]- 故障模式分类:[在此处填写故障模式分类]- 故障模式影响:[在此处填写故障模式对产品/过程的影响]4.2 第二步:评估故障严重性在此步骤中,我们将评估每一个故障模式的严重性级别。

对于每个故障模式,请提供以下信息:- 故障严重性级别:[在此处填写故障严重性级别,普通使用1-10的评估等级,1代表最严重的等级]4.3 第三步:评估故障概率在此步骤中,我们将评估每一个故障模式发生的概率。

pfmea的案例

pfmea的案例哎哟喂,各位看官,今天咱们来摆一摆PFMEA(过程失效模式与影响分析)的案例。

咱们四川人说话直来直去,陕西朋友说话豪爽,再加上北京大哥的实在,咱们一起来把这个案例给讲明白了。

先说咱四川这边的例子。

咱们四川有个做电子产品的厂家,那厂里的生产线可是热火朝天。

有天,他们发现产品中的某个小零件老是出问题,导致整批产品都得返工。

这一下,工人们忙得团团转,老板也急得像热锅上的蚂蚁。

后来,他们用了PFMEA,把每个生产环节都仔细分析了一遍,最后发现是那个零件的供应商出了问题。

换了供应商之后,问题就迎刃而解了。

你看,这就是PFMEA的妙处,能帮我们找到问题的根源。

再说说陕西的例子。

咱们陕西的兄弟做事可是讲究个实在。

有个做机械加工的厂家,他们发现机器在加工过程中经常出现误差,导致产品质量不稳定。

他们用了PFMEA,从人、机、料、法、环、测六个方面进行分析,最后发现是操作工人的技能不够熟练。

于是,他们加强了对工人的培训,问题也就迎刃而解了。

你看,PFMEA不仅能找到问题,还能帮我们找到解决问题的方法。

最后说说北京的例子。

咱们北京的大哥做事可是有条不紊。

有个做食品的厂家,他们发现产品在储存过程中容易变质。

于是,他们用了PFMEA,对每个可能导致变质的因素都进行了详细的分析。

最后,他们发现是储存环境的温度控制不够精确。

于是,他们改进了温度控制系统,问题也就解决了。

你看,PFMEA就像是个指南针,能帮我们找到前进的方向。

这三个例子,虽然地方不同,但都用到了PFMEA这个方法。

它就像是个万金油,哪里有问题就往哪里抹一抹,问题就迎刃而解了。

所以呀,咱们在工作中,也得学会用这种方法,才能事半功倍,把工作做得更好。

PFMEA范本

PFMEA范本【PFMEA范本】项目名称:PFMEA(过程故障模式与影响分析)文档编制人:X文档编制日期:年月日一、概述PFMEA是一种系统性的方法,用于识别和评估过程中的潜在故障模式及其对产品质量的影响,以便采取适当的预防和纠正措施。

二、目的旨在提供一个完整的PFMEA范本,以供参考和指导相关人员在项目中进行PFMEA分析。

三、PFMEA分析1. 分析对象(过程、工序等)描述分析对象的相关信息,包括名称、位置、特征等。

2. 工作流程详细列出分析对象的工作流程步骤,描述每个步骤的输入、输出、控制因素等。

3. 故障模式与影响针对每个工作流程步骤,列出可能的故障模式,描述其可能的原因、机制、后果等。

4. 风险评估基于故障模式的后果严重性、概率和检测性等指标,对每个故障模式进行风险评估,确定风险优先级。

5. 预防措施针对高风险的故障模式,提出相应的预防措施,包括改进措施、设计改进、工艺改进等。

6. 检测措施针对难以预防的故障模式,提出相应的检测措施,包括检测方法、工艺控制、检测设备等。

7. 响应措施针对低风险但仍有可能发生的故障模式,提出相应的响应措施,包括修正措施、补救措施等。

四、附件列表所涉及附件如下:1. 附件1:过程流程图2. 附件2:故障模式与影响矩阵3. 附件3:风险评估表五、法律名词及注释所涉及的法律名词及注释如下:1. 法律名词1:注释说明2. 法律名词2:注释说明3. 法律名词3:注释说明六、执行中可能遇到的困难及解决办法在实际执行过程中,可能会遇到以下困难:1. 困难1:描述困难内容,解决办法。

2. 困难2:描述困难内容,解决办法。

3. 困难3:描述困难内容,解决办法。

七、参考文献列出编制过程中参考的相关文献。

【结束语】提供了一个完整的PFMEA范本,通过对工作流程、故障模式、风险评估、预防措施、检测措施和响应措施的分析,旨在帮助相关人员更好地识别和管理潜在的故障风险,保障产品质量和用户满意度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采取的措 施Action

Taken

Date

时间不足

4

每炉进行时间定位分 析

3

60

无

称不准

3

每炉进行校称分析

3 45

无

比例不合格 3

每炉进行光谱分析

3 45

无

抛丸

5

丸原料剂量不足 抛丸时间长 5

丸颗粒大、小不 一致

表面不一致

6

称不准

4

比例不合格 3

丸种类混放 3

每炉进行校称分析

3 60

无

每炉进行加料比例分 析

关键日期(Key Date)

/

编制Prepared By

FMES 编号(FMEA Number) PFMEA—001

第1页 共9页 (Page of

)

编制日期Date(orig) 2018.3.9 修订 (Rev)

风险顺序数RPN 探测度Detect

频度Occru 严重度SEV

风险顺序数RPN 探测度Detect

7Z

受热不匀

3

外观颜色不均

色差

7Z

转动不匀

3

成品检验

错检、漏检 顾客退货 5

检验方法不合理 3

包装入库

混放

顾客退货 5

标识不清楚 3

备注:经过PFMEA小组决定,RPN值≥100时,需采取措施。

调整转速,均匀旋转 4 84

无

调整转速,均匀旋转 4 84

无

质检组长抽查

5 75

无

100%目测

5 75

无

3

45

Hale Waihona Puke 无每炉加料进行类别分 析

3

54

无

抛丸时间不一致 外观色差 5

时间看错

3

操作员正确目测

6 90

无

烫干

留下水迹

7 Z 烫机温度不够 5 表面水迹 7 Z 产品量放过多 5

7 Z 烫干过程不均 3

用温度计测试

4 140 无花果

等量放入

4 140

无

调整转速,均匀旋转 4 84

无

7 3 4 84 7 3 4 84

系统(System)

抛丸

子系统(Subsystem)

/

车型年/车辆类型(Model Year/Vehicle)

核心小组成员(Core Team)

潜在失效模式和后果分析(过程FMEA)

POTENTIAL FAILURE MODE AND EFFECTS ANAL YSIS

设计责任部门(Design Responsibility) 技质部

频度数Occur

级别Class 严重度数SEV

潜在失效模式 潜在失效后果

项目 Item/功能 Potential FailurePotential Effect(s)

Function

Mode

Of Failure

除油

油渍未除净 反复除油 5

5 除油剂剂量不足 反复除油

5

潜在失效模式的起 因/机理Potential Cause(s) Mechanism(s) Of Failure

现行设计 控制预防 Current

Design Controls

现行设计控制探测 Current Design Controls

责任和目标

措施 Action Results

建议措施 完成日期

Recommend ed Action(s)

Responsibilit y &Target Completion