新型旋冲螺杆钻具力学研究与实验分析

空气螺杆钻具研制、特性分析及现场实验和应用

空气螺杆钻具研制、特性分析及现场实验与应用中国石油勘探开发研究院钻井所北京石油机械厂作为新型的钻井技术,以空气钻井为代表的气体钻井和欠平衡钻井在国外油气勘探与开发中取得普遍应用,在国内也正呈快速进展趋势。

空气螺杆钻具是应用这种新型钻井技术钻定向井及其他特殊工艺井所必需的工具。

一、概述近些年来,气体钻井和欠平衡钻井在国外取得了比较普遍的应用,取得了显著的技术效益和重大经济效益。

例如,在知足相应的前提下,气体钻井如空气钻井、天然气钻井、氮气钻井、尾气钻井等,可成倍提高机械钻速,明显缩短钻井周期,降低钻井本钱;欠平衡钻井,则可对储层进行有效保护,有利于提高钻遇率和开发率。

为推行和扩大空气钻井的应用规模,美国能源部曾规定2004年的空气钻井口数不低于本土总钻井口数的30%。

近些年来,我国也开始关注、尝试应用空气钻井技术,在必然规模上采用欠平衡钻井技术,取得了可喜的进展。

随着对这些技术在直井上应用经验的慢慢积累和日渐成熟,在定向井及其他特殊工艺井上应用这些技术,已成为必然的进展趋势,这将在专门大程度上扩展气体钻井与欠平衡钻井的应用领域。

空气螺杆钻具(或称气体螺杆钻具)是用气体钻井或欠平衡钻井技术钻定向井及各类特殊工艺井的必需工具。

但在2001年末以前,此类新型螺杆钻具产品在国内仍为空白。

中国石油集团长城钻井公司在伊朗承担的空气钻井项目,急需φ244(9-5/8")的空气螺杆钻具,经与外商询价,每台价钱在13万美元以上,无法经受,大量量的购买更无从谈起。

为了解决生产急需和节约外汇,集团公司科技进展部考虑利用国内技术力量解决伊朗项目的现场急需,并为国内欠平衡钻井与空气钻井提供工具,决定成立“伊朗欠平衡钻井空气螺杆钻具研制”课题组,由中国石油勘探开发研究院钻井所和北京石油机械厂承担,并录用苏义脑为课题组长,组织攻关。

在2001年5月~2002年11月这一年半时刻中,课题组克服了重重难关,终于完成了K7LZ120和K7LZ244两种系列的空气螺杆钻具样机的设计、制造、室内实验台架设计和空气钻井的有关理论研究工作,并于2002年7月进行了K7LZ120样机的地面实钻实验和2002年8月在长庆苏35-18井的下井实验,均取得成功。

旋冲钻井工具的现场试验

旋冲钻井工具的现场试验摘要:在吐哈油田三塘湖区块中下部二叠系、石炭系地层钻进时,机械钻速明显降低。

旋冲钻井工具采用旋冲钻井技术,为一项新型的石油钻井工艺技术,是提高硬地层机械钻速的有效方法之一,本次现场试验实现了井下正常运行,并取得29.3%的提速效果,缩短钻井周期3—4天,折合12-16万元费用,钻井提速和经济效益空间较大。

关键词:旋冲钻井工具旋冲钻井技术钻井提速1、前言本次现场试验的旋冲钻井工具,由北京工程院研发,主要针对吐哈油田三塘湖区块二叠系小泉沟组(T2+3)及以下的可钻性较差的地层(如条湖组P2t、卡拉刚组C2k等),采用旋冲钻井技术,通过高频冲击作用提高机械钻速。

本次现场试验的初衷为:该工具在井下能够正常工作,收集现场试验数据,并结合现场使用情况,为旋冲钻井工具的改进和下一阶段的现场试验提供方向。

2、旋冲钻井施工设计2.1 旋冲钻井工作原理旋转冲击钻进时,井底岩石始终受到轴向压力的作用,加上受到高频冲击作用后更容易发生破碎。

在花岗岩、石灰岩和大理岩上的试验表明,当静动载荷同时作用时,岩石破碎深度和体积比单纯的一种作用下要大。

当冲击能量不变时,随着预加静载荷的增大,破碎坑体积相应地增大。

随着岩石硬度的增大,预加静载荷对岩石破碎效果的影响愈加明显。

连续不断的冲击作用在井底岩石表面上形成了延伸程度不同的裂纹,有助于产生剪切体和旋转剪切破碎岩石。

同时,两次冲击之间所形成岩石脊部很容易被剪切掉。

旋冲钻井可以分解为旋转破岩和冲击破岩的复合钻井过程,见(图1)所示。

图1 旋冲钻井破岩机理2.2 旋冲工具内部工作原理工具启动前,阀套与活塞都位于工作行程的下限,见下图2a,此时阀控系统执行喷射泵功能,当钻井液从喷嘴射出时,上腔内钻井液进入下腔,上腔压力降低,下腔压力升高,压力差推动阀套与活塞上行(回程)。

由于阀套质量小于活塞(活塞与冲锤连为一体),上升速度比活塞快,先抵达行程上限,见图2b,活塞紧随其后,当活塞也上行到趋近于工作行程的上限时,冲锤顶部椎体与阀门十分靠近,其间的环形流道缩小为一缝隙,水流迫使阀门迅速关闭,见图2c而发生水击,上腔压力达到峰值,而与此同时,由于下腔液流补给阻断,压力急剧下降,此时阀腔系统失去喷射泵的功能,转而成为推动活塞冲锤迅速向下冲击,见图2d。

钻井旋冲工具提速机理及结构设计

钻井旋冲工具提速机理及结构设计钻井旋冲工具是石油钻井中非常重要的一种工具,它能够在钻进过程中提供旋转和冲击力,从而加速钻头的钻进速度,并且有助于打破岩石或者其他障碍物。

钻井旋冲工具的设计和提速机理对于钻井效率和钻井成本都有着重要的影响。

本文将针对钻井旋冲工具的提速机理和结构设计进行探讨,以期为钻井工程的提速和优化提供参考和指导。

一、提速机理1. 旋转机理钻井旋冲工具是通过旋转来传递能量的,它利用钻杆的旋转将旋转动能传递给钻头,从而使钻头具有钻进作用。

在钻井过程中,旋转是必不可少的能量传递方式,能够提供很大的钻进力量,因此提速机理中旋转机理是非常关键的一环。

2. 冲击机理除了旋转之外,钻井旋冲工具还利用冲击力来打破钻进过程中的固体颗粒,例如岩石等。

冲击机理主要是通过冲撞器或者冲击钻头来实现的,它能够为钻进提供冲击动力,从而加速钻井的进展。

钻井旋冲工具的提速机理主要包括旋转机理和冲击机理,这两种机理相互配合,能够提供充足的动力和能量,从而加快钻井的速度。

二、结构设计1. 钻杆设计钻杆是钻井旋冲工具的重要组成部分,它要能够承受较大的旋转力和冲击力,因此在设计时需要选用高强度耐磨的材料,并且要考虑其连接结构的可靠性和稳定性。

冲击器是钻井旋冲工具的关键部件之一,它直接影响着冲击力的大小和频率。

在冲击器的设计中,需要考虑到冲击力的传递效率和可调节性,以便根据钻井地质条件的不同来进行调整。

钻头作为直接与岩石接触的部件,其设计对于钻井进展和效率起着至关重要的作用。

在钻头的设计中,需要考虑到其耐磨性、自清洁性和冲击性能,从而能够更好地适应不同的地质条件。

在一些特殊的钻井条件下,需要使用冲击钻头来进行特殊处理,因此冲击钻头的设计也是非常重要的一环。

在冲击钻头的设计中,需要考虑到其结构的稳定性和耐用性,同时也要注重其冲击效果和冲击频率的控制。

钻井旋冲工具的结构设计需要考虑到钻杆、冲击器、钻头和冲击钻头等多个方面,这些部件相互配合,才能够发挥出最佳的钻井效果。

单弯导向钻具旋转钻进方式力学分析研究与实际应用共20页

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

单弯导向钻具旋转钻进方式力学分析研究 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。 与实际应用

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

钻杆受力分析篇

第三章钻受力分析3.1 作用在钻柱上的根本载荷钻柱的受力状态与所选用的钻井方式有关,不同的位置上作用不同的载荷。

概括起来,作用在钻柱上的根本载荷有以下几种:〔1〕轴向力。

处于悬挂状态下的钻柱,在自重作用下,由上到下均受拉力。

最下端的拉力为零,井口处的拉力最大。

在钻井液中钻柱将受到浮力的作用,浮力使钻柱受拉减小。

起钻过程中,钻柱与井壁之间的摩擦力以及遇阻、遇卡,均会增大钻柱上的拉伸载荷。

下钻时钻柱的承载情况与起钻时相反。

循环系统在钻柱内及钻头水眼上所耗损的压力,也将使钻柱承受的拉力增大。

钻铤以自重给钻头加钻压,造成钻柱下部处于压缩状态。

〔2〕径向挤压力。

应用卡瓦进展起下钻作业时,由于卡瓦有一定的锥角,在钻柱上引起一定的挤压力。

中途测试时,钻柱上也要承受管外液柱的挤压力。

〔3〕弯曲力矩。

弯曲力矩的产生是因钻柱上有弯曲变形存在;引起钻校弯曲变形的主要因素是给定的钻压值超过了钻柱的临界值。

在转盘钻井中,钻柱在离心力的作用下,亦会造成弯曲。

由于钻柱在弯曲井眼内工作,也将产生弯曲。

在弯曲状态,钻柱如绕自身轴线旋转,那么会产生交变的弯曲应力。

〔4〕离心力。

钻柱在钻压的作用下会产生弯曲,在一定的条件下,弯曲钻柱会围绕井眼中心线旋转而产生离心力,促使钻柱更加弯曲。

〔5〕扭矩。

钻头破碎岩石的功率是由转盘通过方钻杆传递给钻柱的。

出于钻柱与井壁和钻井液有摩擦阻力,因此钻柱所承受的扭矩井口比井底大。

但在使用井底动力钻具〔涡轮钻具、迪纳钻具等〕时,作用在钻柱上的反扭矩,井底大于井口。

〔6〕振动载荷。

使钻柱产生振动的干扰力也是作用在钻柱的重要载荷〔图 2-1〕。

在钻井过程中,用钻柱将钻头送至井眼底部并向钻头传递动力,靠钻头的牙齿、切削刃和射流破碎岩石形成井筒;通过钻柱中心的圆管向井下传递高压钻井液,靠钻井液的流动把岩石碎屑携至地面并从钻井液中除掉岩屑。

为了控制井眼钻进的方向,靠近钻头的一段钻柱外径和抗弯刚度较大,并在一定位置上安放一定规格的稳定器,下部钻柱只有稳定器和钻头接触井壁,钻柱本体那么不与井壁接触。

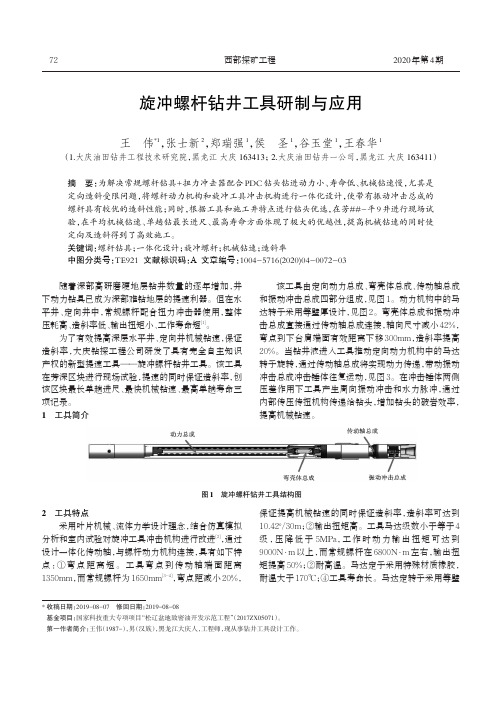

旋冲螺杆钻井工具研制与应用

项记录。

内部传压传扭机构传递给钻头,增加钻头的破岩效率,

1

提高机械钻速。

工具简介

图1

2

旋冲螺杆钻井工具结构图

工具特点

保证提高机械钻速的同时保证造斜率,造斜率可达到

采用叶片机械、流体力学设计理念,结合仿真模拟

10.42°/30m;②输出扭矩高。工具马达级数小于等于 4

分析和室内试验对旋冲工具冲击机构进行改进 ,通过

3

表1

现场应用

旋冲螺杆室内性能测试技术参数与常规螺杆对照表

钻具型号

弯点距

排量

压降

转速

输出扭矩

振动频率

(1.5°)

(mm)

(L/s)

(MPa)

(r/min)

(N·m)

(Hz)

旋冲螺杆

7XCLG176-4

1350

31

4.5

112

10000

30~40

介质清水

常规螺杆

7LZ172-5

1650

31

3

140

7031

较软,钻头冠部采用抛物线形,切削齿采用 19mm 的复

合片,为提高机械钻速选用较小的后倾角 5 刀翼钻头;

下部地层软到中硬,钻头冠部采用双锥形,切削齿采用

16mm 的复合片,为提高单趟进尺选用较大的后倾角 6

刀翼钻头[5]。

3.3

具体施工情况

第一趟钻于 8 月 25 日 15:00 井口测试,正常工作排

主要包括:①地层数据:深度、层位、温度、地层压力、地

层岩性。②邻井信息:复杂事故、钻头、钻具、钻井液性

能、注采信息。③井位信息:地理位置、井口坐标、施工

井深、造斜率要求、造斜深度、井身结构设计、井眼轨迹

钻井旋冲工具提速机理及结构设计

钻井旋冲工具提速机理及结构设计钻井旋冲工具是一种用于在油田、天然气田和地热能源开发等领域进行岩石钻井的工具。

它通过旋转和冲击的方式来加快岩石的破碎和排泥,以便快速抵达目标地层并进行油气开采。

钻井旋冲工具的提速机理和结构设计是影响其工作效率和性能的重要因素。

本文将重点讨论钻井旋冲工具提速机理及结构设计的相关内容。

1. 钻井旋冲工具的提速机理钻井旋冲工具是一种将旋转和冲击结合起来的工具,其提速机理主要包括以下几个方面:(1)旋转作用:钻井旋冲工具通过钻杆传递动力,使钻头产生旋转运动。

旋转运动能够将钻头牢牢地卡住岩石表面,然后通过施加压力,使岩石产生切削破碎,并将岩屑排出井口,从而实现快速进钻。

(2)冲击作用:钻井旋冲工具在旋转的同时还不断地给钻头施加冲击力,这种冲击力能够在钻头与岩石接触时瞬间产生极大的压力,加速岩石的破碎和排泥。

通过不断的冲击作用,可以减少钻头与岩石接触的摩擦力,加快破碎速度,提高进钻效率。

(3)泥浆冲刷:钻井旋冲工具还可以通过内部泥浆的高速流动,对钻井过程中产生的岩屑和碎屑进行冲刷清除,防止其再次堵塞井口,保障钻井的正常进行。

钻井旋冲工具的提速机理是利用旋转与冲击相结合的方式,通过切削破碎和泥浆冲刷,快速进钻并有效排除岩屑,从而提高钻井效率。

(1)钻头设计:钻头是钻井旋冲工具的关键部件,其结构设计直接影响着工具的钻进效率和使用寿命。

优秀的钻头设计应该具有良好的切削、冲击和耐磨性能,能够有效地破碎岩石和排泥。

(2)钻杆设计:钻杆是传递动力的关键部件,其结构设计应该具有足够的强度和刚度,以承受来自旋转和冲击的巨大力量。

钻杆的内部应设计成导流圆锥形,以保证泥浆的高速流动和有效冲刷清除。

(3)冲击装置设计:冲击力是钻井旋冲工具的重要特征之一,其冲击装置的设计应保证冲击力的大小和频率合理,能够精确控制冲击作用的时间和力度,以适应不同岩石的破碎需求。

(4)泥浆系统设计:泥浆系统是保障钻井旋冲工具正常运行的关键部分,其设计应合理选用泥浆的种类和比例,并配备有效的泥浆循环设备,保证泥浆的稳定流动和有效清除。

带旋转导向钻井工具的下部钻具组合力学分析

带旋转导向钻井工具的下部钻具组合力学分析可控弯接头是旋转导向钻井系统实现导向功能的关键工具,本文对可控弯接头下部钻具组合进行了静力学和动力学两个方面的研究。

根据下部钻具组合的结构特点,将可控弯接头工具置于下部钻具组合中,并设计4组不同结构参数的可控弯接头钻具组合;通过SolidWorks软件建立其三维模型,采用有限元软件计算其静力学和动力学特性。

基于ANSYS建立可控弯接头钻具组合的有限元模型,通过有限元静力学仿真分析得到在可控弯接头工具实现导向功能时,钻具组合结构参数和钻压与最大应力和变形的关系曲线。

通过计算不同结构参数下和不同导向轴偏摆角度下的模态特性,得到可控弯接头钻具组合结构参数和导向轴偏摆角度与固有频率的关系曲线。

在模态分析的基础上对可控弯接头钻具组合进行谐响应分析,得到可控弯接头钻具组合钻压和导向轴偏摆角度与频率响应的关系曲线。

通过瞬态动力学分析,得到可控弯接头钻具组合以及可控弯接头的位移与时间的关系曲线以及应力与时间的关系曲线。

螺杆钻具

螺杆钻具一、概述螺杆钻具是一种井下动力钻具,它是由高压泥浆驱动的容积式井下动力钻具。

具有结构简单、过载性能好、在小尺寸时能得到大的扭矩和功率的特性已广泛应用在定向井和直井中。

螺杆钻具根据需要可做成直壳体和弯壳体,弯壳体螺杆钻具具将在《定向井和水平井工具》一章中介绍。

直壳体螺杆钻具加上弯接头也常用于定向井和水平井的钻进。

本节介绍的是直壳体螺杆钻具。

二、型号表示方法三、结构、工作原理。

1、工作原理螺杆钻具是以钻井液为动力的一种井下动力钻具。

泥浆泵泵出的钻井液流经旁通阀进入马达,在马达的进、出口形成一定的压力差,推动马达的转子旋转,并将扭矩和转速通过方向轴和传动轴传递给钻头。

其性能主要取决于马达的性能参数。

2、螺杆钻具的结构螺杆钻具主要由旁通阀、马达、万向轴和传动轴等四大部件组成。

(1)旁通阀它是为了使钻井液绕过马达,从而起下钻时可让钻井液不溢于井台上。

当无循环或低泵量循环时,弹簧使阀芯处于上部位置,此时旁通阀处于开启位(见图1)。

当流经活塞的钻井液流量达到一定值时,阀芯处于下部,旁通阀被关闭,此时钻井液流过马达。

(2)马达它是由具有螺旋形内腔的硫化橡胶定子和螺旋形的转子组成(见图2)。

转子和定子的形状和尺寸沿轴向形成螺旋密封线,构成马达的密封容腔。

随着转子在定子中的转动,容腔沿着轴向移动,不断生成和消失,完成其能量转换,这就是螺杆马达的基本工作原理。

(3)中空转子马达为了增加钻头的水马力和泥浆的上返速度及保护马达的使用寿命,将转子加工成为带喷嘴的中空转子。

此时马达的总流量应等于流经马达密封腔流量和流经转子喷嘴流量的总和。

为了达到理想的钻井参数,用户可以按以下计算方法选用中空转子的喷嘴:1)根据泥浆上返流速的要求,确定泥浆泵的输出流量Q。

2)流量Q进人马达时分两路,通过马达螺旋容腔的流量为Q m,通过中空转子喷嘴的流量Q P。

即 Q=Q m+Q p所以 Q m=Q-Q m设定马达转速n值计算Q m值Q m=nq/(60﹠) (L/S)或 n=60Qm﹠/q (r/min)容积效率小﹠取0.90。

旋冲振荡钻井提速工具的研制与应用

旋冲振荡钻井提速工具的研制与应用摘要:目前,我国是科学技术快速发展的新时期,针对PDC钻头在硬质地层出现的黏滑振动问题,为改善PDC钻头受力状态,提高硬质地层的机械钻速,研制了旋冲振荡钻井提速工具。

该工具以高压钻井液为驱动介质,能同时产生轴向冲击和扭转冲击。

文中对工具的结构与原理进行了阐述,分析了工具内部腔体钻井液压力分布,计算得到了工具的冲击频率、冲击功等性能参数。

室内实验结果表明:旋冲振荡钻井提速工具能实现轴向和扭转相耦合的冲击载荷,工具冲击频率和压降随着排量的增大而增大。

现场试验结果表明:该工具能够实现提速减振效果,应用井段平均机械钻速提高了59.46%~84.33%,PDC钻头未出现崩齿现象。

关键词:机械钻速;旋冲振荡;轴向冲击;扭转冲击;现场应用引言近年来,随着我国石油行业勘探深度和钻井深度的不断增加,井深由浅层逐渐向深层、超深层延伸,深部地层具有地质条件复杂,岩石硬度高,可钻性差的特点,严重制约了钻井提速的需求。

目前深部地层钻井仍存在着以下难题,一是传统钻井方式在深部硬底层中钻进时机械钻速不高,并且钻具极易损坏,增加了额外的起钻成本;二是国内现有高效破岩技术在深部地层中应用效果不好,并且极易产生钻头粘滑、振动、钻头脱压等问题;三是购买国外先进钻井技术花费巨大,并且工具维护较为困难。

资料显示,在玉门、西南地区等油气田钻遇的高研磨性地层能占到总钻井深度的三分之一,所耗费的钻井时间可达到全井耗时的70%。

旋转冲击钻井提速工具由于其特有的优点,被越来越多专家学者所重视。

1工作原理旋冲钻井技术是在旋转钻井的基础上,增加一个自激振荡式旋转冲击钻井工具(旋冲短节)产生的高频冲击作用,使钻头承受周期性的冲击载荷辅助破岩。

旋冲短节的核心部件是自激振荡器和冲击传递杆,辅助破岩主要有两种方式。

(1)机械冲击:钻头可以直接与旋冲短节相连,钻井液高速流经内部的自激振荡器,形成水力脉冲作用于冲击传递杆,产生低幅高频机械冲击力传递至钻头,对钻头施加5~20kN、40Hz左右的冲击力,提高钻头破岩效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型旋冲螺杆钻具力学研究与实验分析2. 川庆钻探工程有限公司钻采工程技术研究院,710018。

)摘要:石油作为能源产业的重要支柱,对国家民生和建设至关重要。

作为国家经济发展的重要储备能源,油气的勘探开采必然会面临越来越复杂的地层条件。

随着井深的增加,岩石在地层围压的作用下,其硬度和强度都会明显增加。

这导致了钻头在破岩方面的效率不高,寿命降低,以及钻井速度大幅下降等一系列问题。

本文提出了一种新型螺杆式旋转冲击钻井工具,进行了结构设计,建立了工具井下动力学轴向振动模型,并通过室内实验验证了相关理论计算与模型的正确性。

研究结果对于今后相关钻井增速提效和工具研究等方面提供一定的参考价值。

关键词:螺杆钻具;旋转冲击;动力学模型;实验测试Mechanical research and experimental analysis of a new type of rotary punching screw drillYang Kun1, Liu Zhenglian1(1. Chuanqing Drilling Engineering Co., LTD. Xinjiang branch.2. Chuanqing drilling engineering Co., Ltd. drilling andproduction engineering technology research institute.)Abstract: As an important pillar of the energy industry, petroleum is of great importance to the people's livelihood and construction of the country. As an important reserve energy for national economic development, the exploration and exploitation of oil and gas will inevitably face more and more complicated formation conditions. Withthe increase of well depth, the hardness and strength of rock will increase obviously under the action of formation confining pressure. This has led to a series of problems such as poor drill bit efficiencyin rock breaking, reduced life, and a significant decrease in drilling speed. In this paper, a new rotary positive displacement drilling tool and its structure is designed, the downhole dynamic axial vibration modelis established, and the correctness of the theoretical calculation and model is verified by laboratory experiments. The results of this study provide some reference value for the future drilling growth and efficiency improvement and tool research.Key words: PDM; Rotary impact; Dynamic model; Experimental test1绪论常规钻井主要是利用转盘或井下动力钻具转动钻头来破碎井底岩石,这种钻进方法被称为“回转钻进”。

而当钻进遇到不均质岩层时,会出现钻头破岩效率低,机械钻速下降等问题[1~3]。

目前,旋冲钻井技术是解决此问题的一种有效方法[4~5]。

冲击器能够连续不断地对岩石施加冲击载荷,使岩石表面的裂纹裂隙扩展,机械强度降低,为回转剪切破碎岩石创造较为有利的条件,可以有效地提高钻头破岩效率,延长钻孔回次进尺,从而降低钻井成本[6~9]。

在石油钻井领域,应用最多的是液动冲击器和空气锤,其中液动冲击器应用广泛,时间较长,但由于现场使用效果以及钻井条件愈加复杂化,且液动冲击器冲击力和振动频率对外界因素过于敏感,会随钻井液排量和压力等因素的变化而变化,这种变化很难保证工具钻井达到最佳状态,从而导致冲击破碎效果不理想,使得钻进作业过程中液动冲击器对测量工具的正常工作机测量信号的传输产生了很大的影响[10~13]。

因此,为了有效地解决现有液动冲击器使用效果不理想和钻头破岩效率不高的问题,本文提出了一种新型钻井提速增效用的旋冲螺杆钻具。

2旋冲螺杆钻具工作原理与动力学特性研究旋冲螺杆钻具主要由动力总成和冲击总成两部分组成。

动力总成为传统的螺杆钻具部分结构[14~15],如图1所示。

1-旁通阀,2-防掉装置,3-马达,4-万向轴,5-水帽图1 动力总成结构示意图冲击总成连接在动力总成下端,如图2所示。

1-上轴体,2-上平衡活塞,3-轴承组,4-凸轮机构,5-冲击部分,6-下平衡活塞,7-下轴体图2 冲击总成结构示意图与现有螺杆钻具不同,旋冲螺杆钻具钻进过程兼顾有冲击作用,其具体工作原理为:当工具正常运行时,高压泥浆通过旁通阀壳体内部进入螺杆钻具内部,经过马达总成时,将液压能转化为机械能;转子旋转依次驱动万向轴、上轴体、下轴体与凸轮旋转;旋转过程中凸轮推动滚轮转动,从而推动上部钻具组合上升,在高点处加速下落,上部钻具与冲击垫产生一定频率和大小稳定的柔和冲击载荷,碰撞结束后,螺杆马达继续带动凸轮旋转,使上部钻具组合与冲击垫之间产生间歇性冲击作用,如此往复,实现钻具旋转冲击钻井破岩。

2.1模型建立根据旋冲螺杆钻具结构设计特点以及实际使用条件,建立工具在水平井中的动力学模型,如图3所示。

图3 旋冲螺杆钻具动力学振动特性研究模型考虑到钻柱在井下的工况条件,建立离散分析模型,将系统模型离散为n个节点单元,对应的质量分别为m1,m2,…,m n-1,m n,通用坐标x i(t)表示第i个节点位置坐标,分析节点m i受力情况,得:(1)对上述公式整理,每个质量块的一般运动微分方程方程为:(2)其中的、、的表达式分别为:(3)(4)(5)其中,α和β为比例系数,可通过实验测试或模拟计算确定。

工具下端接钻头,上端接钻柱,因此模型中的第1~n-2个节点代表n-2段质量均布的钻柱。

根据胡克定律可得到钻柱第i个节点的刚度与质量为:(6)式中—弹性模量(Pa);—钻柱外径(m);—钻柱内径(m);—钻柱节点长度(m);—钻柱节点密度(kg/m3)模型中的第n-1个节点代表旋冲螺杆钻具,第n个节点代表钻头。

对于钻柱与井壁之间的摩擦力,第i个节点的摩擦力:(7)为的判断函数,且表达式为:(8)式中:—第滑动摩擦系数;—第个节点的摩擦力(N);—第个节点的正压力(N)。

由于上部钻井系统质量远远大于振动模型研究对象的质量,假设上部钻井系统对研究对象变性较小,位移为零。

模型中即界钻柱所受的轴向推力。

岩石对钻头的作用力,且的大小与钻压WOB相等。

对于PDC钻头,其求解表达式为:(9)式中:c1—针对机械钻速确定的系数(N);c2—岩石与钻头非线性特性的系数;L—总长(m)。

对于牙轮钻头,根据钻头与岩石接触处的边界条件,确定其计算公式为:(10)式中:—动钻压(N);W0—静钻压(N);I—牙轮数;J(i)—第i个牙轮的齿圈数;K(i,j)—第i个牙轮,第j个齿圈上与岩石接触的齿数;—单齿与岩石接触力(N)。

2.2算例分析如表1所示的旋冲螺杆钻具动力学振动特性研究模型算例参数,选取凸轮冲程为12mm,钻压为10t,转速120r/min。

表1 算例参数参数单位数值钻杆外径D1(mm)178钻杆内径D0(mm)71钻杆密度ρ(kg/m3)785弹性模量E1(MPa)2.1*1011节点长度l(m)10工具质量M tool(kg)100钻柱与工具间的刚度K c-t(N/m)5*107滚子与凸轮间的接触刚度K cam(N/m)1*107工具与钻头间的刚度K t-b(N/m)2*109钻头M bit(mg)120钻头与岩石间的刚度K b-r(N/m)1*109综合摩擦系数μ0.3计算结果如图4所示,图(a)、(b)为上部钻柱节点1、4、8和工具节点11的振动位移与速度变化图,从上部钻柱到旋冲螺杆钻具的振动位移的幅值、速度逐渐增大。

图(c)为动力学模型振动位移经过傅里叶变换得到的频谱图,由图可知,振动位移幅值的最大响应值所对应的频率是基频的整数倍,基频对应工具转速为120r/min时的激励频率,另外对于较大的频率9.6Hz应为钻柱节点10的振动频率。

(a) 振动位移变化图,其中绿、黑、红、蓝色曲线(分别对应节点等分点n=1、4、8,11)(b) 动力学模型振动速度变化图(c) 动力学模型频谱图图4 动力学特性3实验分析结合工具实际工况,对工具的振动频率和冲击力进行测试,设计加压装置如下图5所示。

图5 加压实验台架3.1冲击频率测试试验装置连接示意图如图6所示。

图中压力传感器放置在工具的入口端和出口端。

其压力测试范围为:-0.1MPa~20MPa,传感器的测量精度为:±0.04MPa;测试频率精度为:±0.1HZ。

图6 试验装置连接示意图图7 水箱和泥浆泵图8 螺杆试验控制台3.2冲击力测试通过拉力试验机对工装试件的力学性能进行测试,得到试件的测定结果。

再测定试件的应变之后,根据公式,即可求得试件上的载荷,最后对四根试件的载荷求和即可得到旋冲螺杆钻具的振动冲击力。

图9 工装试件及应变传感器安装位置图10 拉力试验机工件测试3.3对比分析如图11所示,在其他条件一定的情况下,随着输入流量增大,旋冲螺杆钻具样机的冲击频率逐渐增大;随着弹簧施加给工具的钻压增大,冲击力峰值测试值也在逐渐增大。

对比分析可知,理论计算值略大于测试值,由于测试结果误差较小,在可允许范围内,进而验证了理论计算的可靠性,对下井实验具有一定的指导意义。

图11 理论值与测试值对比4结论本文针对旋冲螺杆钻具的进行了结构设计、动力学特性研究与实验研究,得到以下主要研究成果:(1)对旋冲螺杆钻具进行了结构设计与原理分析(2)分析旋冲螺杆钻具关键零部件工作过程力学关系,建立了旋冲螺杆钻具水平井动力学振动特性模型,得到不同节点处的振动位移、振动速度以及系统的振动频谱图。