FANUC发那科OI-MD第四轴调整及参数设置

发那科系统参数调整

考点的螺距

误差补偿点

的号码

2021/7/21

发那科系统参数调整

26

• 3621 各轴负方向最远端的螺距误差补偿点的

号码0~1023

• 3622 各轴正方向最远端的螺距误差补偿点的

号码0~1023

• 3623 各轴螺距误差补偿倍率0~1023

• 3624 各轴的螺距误差补偿点的间距

2021/7/21

4002#1=1使用位置编码器

4019#7=1主轴电机参数初始化

发那科系统参数调整

27

• 12.3700-4900主轴参数。

如:3701#1=0使用第1、第2主轴串行接口

3701#4=1在串行主轴控制中,使用第2主轴

3708#0=1检查主轴速度到达信号

3730模拟输出调整700~1250

3736最大主轴速度

3741/2/3齿轮换档速度

3770,3771恒线速控制

1002手动、参考点档块;

1005回参考点方式;

1006回参考点方向、旋转轴;

1010CNC控制轴数;

1020各轴名称;

1023各轴伺服轴号。

1320存贮行程限位正极限

1321存贮行程限位负极限

2021/7/21

发那科系统参数调整

18

• 3.1201-1300有关坐标系参数。

如:1221为G54工件坐标原点偏移量。

• 1.1-999:有关通讯、远程诊断、数据服务参数。

如: 0000#1=1程序输出格式为ISO代码

103=10数据传送波特率

20=4 I/O通讯口(用CF卡)

138#7=1用存贮卡DNC

2021/7/21

发那科系统参数调整

发那科MF加第四轴

OI MF 加第四轴参数: 例(减速比为1:180)1 增加第四轴:987=4 会出现报警:SV1067 SV1026 SV0417 SP1999 SP19782 增加轴名:1020=A:65 ,B:66,C:673 设定座标系的哪个轴:1022=旋转轴为:04各轴的伺号:1023= X=1 Y=2 Z=3 A=45放大器与伺服软件的接口类型:1905#0位为:X=0 Y=1 Z=0 A=1 到此时报警只有SV0417以上的第四轴已增加完成,主体报警已清完,余下为第四轴参数调整。

1 2020= 电机代码8/3000:158 12/3000:258 22/2000:274 SV0466 为电机代码不正确2 2000#1 置0 格式化电机,重上电3 1820= 2 指令倍率(CMR)4 1821= 伺服电机转一圈的总数值(360度/180等分*1000(分辨率))= 20005 2084及2085=1821(2084)/1000000(2085)=分子与分母的最小公约数6 2023=81927 2024=125008 1006#0,1 = 0,19 1008#0 ,2=1, 110 1005#1=110 2022=11111 1260=36012 1828=4000 移动偏差13 1829=500 停止偏差14 1320=9999999915 1321=-99999999以上参数设完SV0417 解除其它设定参数1 1420 G0 快移速度40002 1421 F0时快移速度03 1423 寸动时速度20004 1424 手动快移速度40005 1425 原点回归时减速2006 1430 切削时的最高速度30007 1620 移动时的加减速508 1622 切削时的加减速409 1624 寸动时的加减速2410 1826 快移时的定位宽度2011 1827 切削时的定位宽度20以上第四轴参数基本完成使用方面:M11:(松开第四轴)A多少度;M10:(锁紧第四轴)如是分度盘(只有OI MD 或OI MF(1)才有分度功能):1 8132#3 =12 5501#0 =03 5500#0,#1,#2,#3,#7=1,1,1,1,14 5512=(最小分度度数)5 1819=06 1830=伺服断开时的位置偏差极限值(为0时不执行)以上第四轴参数基本完成使用方面:M11:(松开分度台)A多少度;(到位后自动锁紧分度台)K9.5=0K19.0=0。

FANUC数控系统轴设定参数的调试

FANUC数控系统轴设定参数的调试FANUC数控系统是目前工业自动化领域中使用较广泛的一种数控系统,其在机床控制系统中起到了至关重要的作用。

对于使用FANUC数控系统的机床,轴设定参数的调试是非常重要的一步。

本文将介绍FANUC数控系统轴设定参数的调试过程。

首先,为了进行轴设定参数的调试,需要对FANUC数控系统有一定的了解。

在进行参数调试之前,应该先了解轴设定参数的含义和功能。

FANUC数控系统中的轴设定参数主要包括轴号、速度、加速度、减速度、位置偏差等。

通过调整这些参数,可以对机床的运动轴进行控制,实现精准的加工。

在进行轴设定参数的调试之前,首先需要进行系统设置。

在FANUC数控系统中,通过对系统参数进行设置,可以调整机床的各项参数和控制方式。

例如,可以设置系统的坐标轴数、单位、各轴的运动方式等。

这些设置对轴设定参数的调试非常重要,因为它们会直接影响到轴的运动控制效果。

接下来,需要对各个轴的设定参数进行调试。

首先是轴号的设定。

在FANUC数控系统中,每个轴都有对应的编号,通过设置轴号,可以确定对应轴的设定参数。

例如,X轴对应轴号为1,Y轴对应轴号为2,以此类推。

然后是速度、加速度和减速度的设定。

在进行加工操作时,机床的速度和加速度对加工效果有很大的影响。

通过调整速度、加速度和减速度的设定参数,可以控制机床在加工过程中的速度和运动方式。

需要根据具体的加工要求和材料性质,合理设定这些参数。

此外,还需要调试位置偏差参数。

位置偏差是指机床运动轴在实际运动中与设定的位置之间存在的偏差。

通过调整位置偏差参数,可以实现机床轴的精确控制。

在调试时,可以采用示教器或者手动操作机床进行精调,使机床的实际运动与设定的位置尽可能接近。

最后,进行轴设定参数的测试和优化。

在设定完轴参数后,需要进行测试,观察机床的运动轨迹和加工结果是否符合要求。

如果发现运动不平稳、位置偏差过大等问题,需要进一步优化设定参数。

通过反复测试和优化,逐步调整轴设定参数,直到满足加工要求为止。

发那科系统参数调整

行自动初始化。断电再上电后,系统会自动加载部分

电机参数,如果在参数手册上查不到代码,则输入最

相近的代码。

• 初始化后根据主轴电机 参数说明书的参数表对照一下,

有不同的加以修改(没有出现的不用更改)。修改后

主轴初始化结束。

• 设定相关的电机速率(3741,3742,3743等)参数,

的另一组操作选择软键。

2021/7/21

发那科系统参数调整

7

• (5) 按[READ]软键,软键的显示变化如下:

• (6) 按[EXEC]软键,从输入/输出设备开始输

入参数。正在输入参数时,画面下部状态显示上

的“INPUT”会闪烁。

• (7) 当参数输入完成时,“INPUT”的闪烁停

止。如果想中途停止输入,请按RESET键。

的第一页。 2. 将光标移至“PARAMETER WRITE”处。

3.按软键[ON:1] 或输入1,再按软键[INPUT],使

“PARAMETERWRITE” = 1。这样参数成为可写入状态,同时

2021/7/21

发那科系统参数调整

CNC发生P/S报警100(允许参数写入)。

2

• (3) 按功能键SYSTEM一次或多次后,再按软键

入,软键显示将包括[NO.SRH]在内的操作选

择软键自动取代。按[OPRT]软键也能变更操

作选择软键的显示。

2021/7/21

发那科系统参数调整

1

2.用 MDI 设定参数

• (1) 将NC置于MDI方式或急停状态。

• (2) 用以下步骤使参数处于可写状态。 1. 按SETTING功能

键一次或多次后,再按软键[SETTING],可显示SETTING画面

FANUC数控系统参数设定及修改

FANUC数控系统参数设定及修改(1)打开参数写保护开关①将NC置于MDI方式或急停状态。

②用以下步骤使参数处于可写状态。

按SETTING功能键一次或多次后,再按软键[SETTING],可显示SETTING画面的第一页;将光标移至“参数写入”处,将其设为1。

图5-1-4 打开参数写保护开关打开写参数的权限后,系统会出现100号报警,并自动切换到报警页面。

可以设定参数3111#7(NPA)为1,这样出现报警时系统页面不会切换到报警页面。

通常,发生报警时必须让操作者知道,因此上述参数应设为0。

同时按下RESET+CAN键,可消除100号报警。

图5-1-5 100号报警画面(2)进入参数设定界面按MDI键盘上的”SYSTEM”功能键多次或按下”SYSTEM”功能键后,再按软键“参数”,进入参数界面。

图5-1-6 参数画面(3)输入参数号,点击[号搜索]软键,根据参数号查找参数。

(4)参数修改图5-1-7 修改参数将光标移动至待修改的参数,输入要设定的数据,然后按[输入]软键,即可完成参数的设定。

5.参数备份与恢复参数备份的步骤如下:(1)系统置于MDI或急停状态下;(2)在CNC设定画面将20号参数设为4;(3)插入存储卡;(4)机床操作面板上选择“编辑”模式;(5)顺序按下“SYSTEM”键,显示参数画面;(6)在参数画面,顺序按下软键“操作”、“F输出”、“全部”、“执行”,输出CNC参数,输出文件名为“CNC-PARA.TXT”。

参数恢复的步骤如下:(1)系统置于MDI或急停状态下;(2)在CNC设定画面将20号参数设为4;(3)插入存储卡;(4)将参数写保护开关打开;(5)机床操作面板上选择“编辑”模式;(6)顺序按下“SYSTEM”键,显示参数画面;(7)在参数画面,顺序按下软键“操作”、“F输入”、“执行”,输入CNC参数;(8)切断CNC电源再通电。

FANUCIMD刀库设定

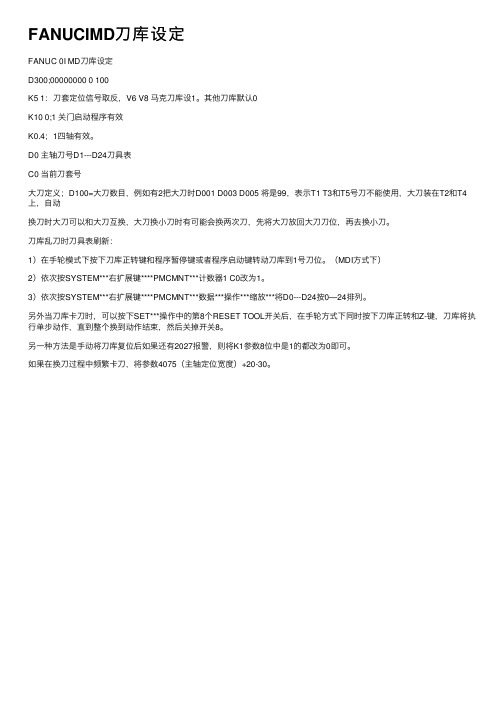

FANUCIMD⼑库设定

FANUC 0I MD⼑库设定

D300;00000000 0 100

K5 1:⼑套定位信号取反,V6 V8 马克⼑库设1。

其他⼑库默认0

K10 0;1 关门启动程序有效

K0.4;1四轴有效。

D0 主轴⼑号D1---D24⼑具表

C0 当前⼑套号

⼤⼑定义;D100=⼤⼑数⽬,例如有2把⼤⼑时D001 D003 D005 将是99,表⽰T1 T3和T5号⼑不能使⽤,⼤⼑装在T2和T4上,⾃动

换⼑时⼤⼑可以和⼤⼑互换,⼤⼑换⼩⼑时有可能会换两次⼑,先将⼤⼑放回⼤⼑⼑位,再去换⼩⼑。

⼑库乱⼑时⼑具表刷新:

1)在⼿轮模式下按下⼑库正转键和程序暂停键或者程序启动键转动⼑库到1号⼑位。

(MDI⽅式下)

2)依次按SYSTEM***右扩展键****PMCMNT***计数器1 C0改为1。

3)依次按SYSTEM***右扩展键****PMCMNT***数据***操作***缩放***将D0---D24按0—24排列。

另外当⼑库卡⼑时,可以按下SET***操作中的第8个RESET TOOL开关后,在⼿轮⽅式下同时按下⼑库正转和Z-键,⼑库将执⾏单步动作,直到整个换到动作结束,然后关掉开关8。

另⼀种⽅法是⼿动将⼑库复位后如果还有2027报警,则将K1参数8位中是1的都改为0即可。

如果在换⼑过程中频繁卡⼑,将参数4075(主轴定位宽度)+20-30。

FANUC 0I-MC开第四轴

FANUC 0I-MC开第四轴在数控铣床或加工中心有预留四轴的条件下,可进行如下操作:1、先关机,断电,接线(包括电器箱内线与转台部分的信号线与动力线);2、检查一遍,看接线是否有误,认真检查无误后,上电、开机。

3、设定参数8130=4;4、设定系统参数N9900=4(控制轴数) N9943#1(制御扩张) N9944#=1(轴取出) 关机开机。

5、设定伺服马达参数NO2020(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17)6、设定初始化参数NO1023:第四轴设定4,NO2000#1=0 关/开机7、依次设定下参数号码参数说明设定值12#7第四轴(0:使用1:不使用) (NO1005#7=1有效)01005#7解除控制轴1 1006#1,#00,0第四轴为直线轴0,1为旋转轴0,1 1006#5原点复归(0:正向1:负向)0 1008#0旋转轴转过机能(0,无效1,有效)1 1010CNC控制轴数4 1020名称(65为A,66为B ) 66 1023各轴伺服轴号码4 1260旋转轴一回转移动量(NO1008#0=1有效36000 1420各轴快速进给的速度(F100%)依规格1421各轴快速进给的速度F0400 1422所有轴最大切削进给率10000 1423各轴手动最快速进给速度依规格1424各轴手动快速进给速度(F100%)同1421425各轴原点复归减速度300 1430各轴最大切削进给率同1421620各轴快速进给线性或钟型加、减速时间常数1501621各轴快速进给钟型加、减速时间常数501622各轴切削慢速进给加,减速时间常数60 1624各轴手动慢速进给加,减速时间常数601820各轴CMR指令倍率2 1821各轴参考计数器容量依规格1825各轴位置回路增益3000号码参数说明设定值1826各轴定位宽度201827各轴切削进给定位宽度(NO1801#4=1时有效)201828各轴移动中位置偏差极限值依规格1829各轴停止中位置偏差极限值5001850各轴栅格飘移量依规格1851各轴慢速进给(G01)背隙量依规格1852各轴快速进给(G00)背隙量NO1800#4=1时有效依规格2001AMR00000002021各轴负载惯量比2562022各轴马达旋转方向(CW-111,CCW111)-1112023各轴速度回授脉波数81922024各轴位置回授脉波数125002084各轴混合齿数比之分子(N)依规格2085各轴混合齿数比之分母(M)依规格需要修改的K参数:K6.0=0第四轴动作时电磁阀为0:松开1:夹紧)K8.2=0第四轴夹紧时是否伺服OFF。

FANUC系统如何追加第四轴?

FANUC系统如何追加第四轴?FANUC系统如何追加第四轴?前期文章,Fanuc系统如何追加第四轴(选型篇),应读者需求,我们这期提供实际安装应用。

一伺服电机选择最常用的转台有170,210,250和320几种。

这些数字代表转台的圆盘直径。

分度盘规格电机规格驱动器规格φ170αi4F/β8isαiSV 40/βiSV20φ250αi4F/β8isαiSV 40/βiSV20φ320αi8F/β12isαiSV 40/βiSV20如果转台带动的工件比较重,或者还有圆盘尾座,可以把电机型号加大一个规格。

fanuc电机选型说明书如下:二电缆图纸我们以FANUC最常用的b一体驱动器为例,接线图如下(驱动器安装图)一参数设定连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状态)=1,按以下步骤设定参数值。

①启动第四轴功能。

设定参数:FANUC 0I MB/MC#9900=4;#1010=4(CNC 受控轴数),#9943.3=1(控制轴扩张);FANUC 0I MD/MATE MD#8130=4(总控制轴数),#1010=4(CNC 受控轴数);FANUC 0I MF#987=4(总控制轴数);②其他参数设定见表1,表2.OFSSB(FANUC串行伺服总线,用光纤连接一台主控机和多台从控机,NC与伺服放大器通过高速串行总线实现通信的技术)设定。

第1步:1920.0=0 FSSB设定方式:0——自动,1——手动1920.1=0 FSSB自动设定:0—没完成,1完成:第2步:按SYSTEM->+->FSSB->AMP(放大器)(根据系统控制轴顺序设定)设定: AXISX 1Y 2Z 3A 4按SETTING;第3步:按SYSTEM-> + ->FSSB->AXIS(轴)设定: TNDMX 1Y 2Z 3A 4按SETTING,重新启动电源。

常用参数表:Ø控制轴数0i-MD为参数N8130,0i-MF为参数N987。

FANUC0I-MD伺服参数调整研究

FANUC Oi-MD 伺服参数的调整研究杨俊一汽解放公司无锡柴油机厂摘要本文详细地介绍了FANUC数控的伺服系统的基本参数的设定、伺服参数初始化设定,并给出了防止过冲的调整、防止累计进给(爬行)的调整、全闭环伺服参数调整、重力轴防落调整的具体方法和实例,并举例说明参考点的故障现象,解决方法,便于维修人员对数控系统设置。

关键词FANUC 0I-MD 伺服参数调整在系统连接并通电运行后,首先要进行伺服参数的调整,包括基本伺服参数的设定以及按机床的机械特性和加工要求进行的优化调整,如果是全闭环,要先按半闭环设定(参数1815#1,伺服参数画面的N/M,位置反馈脉冲数,参考计数器容量),调整正常后再设定全闭环参数,重新进行调整。

以下就这几个方面进行介绍。

1.基本参数设定(FSSB)·参数1023设定为1;2;3等。

对应光缆接口X,Y,Z等。

·参数1902的位1= 0,伺服FSSB参数自动设定。

·在FSSB设定画面,指定各放大器连接的被控轴的轴号(1,2,3等)。

在CUR下面会显示放大器的电流(如40A),如果没有或显示--,则检查伺服放大器是否有电或光缆是否正确连接。

·按[SETING]软键。

(若显示警告信息,请重新设定)。

显示如下:* 先按[AMP] (放大器),再按[OPRT],选择[SETTING]如果正常设定,会出现000报警,关机再开机。

·在轴设定画面上,指定关于轴的信息,如分离型检测器接口单元的连接器号。

·按[SETING]键(若显示警告信息,重复上述步骤)。

此时,应关闭电源,然后开机,如果没有出现5138报警,则设定完成。

显示如下:* 按[AXIS](轴)上述的M1,M2表示全闭环的接口所连接的插座对应的轴,比如:M1的JF101连接y轴位置反馈,则在上面的y行的M1处设定为1。

2.伺服参数初始化设定·首先把3111#0 SVS设定为1显现伺服设定和伺服调整画面。

第四轴功能开通操作

第四轴功能开通操作:

1、把FANUC提供的CNCOPSET.TXT放入CF卡根目录下;

2、设置I/O=4 PWE=1,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份;

3、

完成,显示“SV5136 FSSB放大器数量不足”、“SR5527选项设定正常结束”和“PW0000”报警,提示重启系统。

4、重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控制轴数量未定义,此时还不能

显示)。

第四轴参数设定操作:

1、先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线);

2、确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用;

(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17)

(βiS 8/3000=258 βiS 12/2000=269 βiS 12/3000=272 βiS 22/2000=274)

34轴页面设定伺服初始化参数(在4、按以下次序设定参数,需重启时请重起;

注:10mm螺距丝杠与伺服电机直联时 2084=1、2085=100、1821=10000

16mm螺距丝杠与伺服电机直联时 2084=2、2085=125、1821=16000

潭佳AR-170/210/250分度盘(1/90)与伺服直联时2084=1、2085=250、1821=360000 马特T5攻牙机刀盘(14)配减速(PGL90-7)与伺服直联时2084=9、2085=700、1821=360000 以上是追加四轴的方法.供参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

功能追加

将追加文件名改为“CNCOPSET ” OP 读 诊断1148#1#7 为1则为追加成功

四轴驱动接线图

四轴检测信号

X2.0第四轴夹紧

X2.1 第四轴放松 Y1.6 第四轴松开

X9.3四轴原点

M 代码

A1:+24v

A2:0v

1、3脚短接

模块电源线

四轴动力线

FSSB 光

缆接口 四轴编码器

第四轴夹紧M10 第四轴松开M11

关于FANUC系统加第四轴

调试

首先把第四轴的驱动器固定,连接上电源、光纤、编码器、马达线等。

做好一些开机准备。

检查三轴参数资料正确。

自动设定:

1.按SYSTEM键调整参数#8130(总控制轴数)调为4,关电重启。

2.将#1020 A=65。

#1023 设定为1;2;3;4等。

对应光缆接口X,Y,Z ,A等。

关电重启(注:要关掉总的电源)

3.请确认#14476=0( DFS FSSB )为0I-MD专用方式,当次参数为1(为0I-MC兼容方式)。

根据控制器型号和驱动器选择,以下是0I-MD设置方式。

4.请确定参数FMD(No.#1902.0)=0:

请按照如下步骤执行基于FSSB 设定画面的自动设定。

1 放大器设定画面上按照从控装置号的顺序显示伺服放大器和脉冲模块的信息。

2 设定连接于每个从控装置的轴控制号。

此时,在旁边显示控制轴名称。

(脉冲模块除外)

3 选择轴设定画面,在每个控制轴中设定脉冲模块的连接器号等功能数据。

4 按下软键“设定”,进行自动设定。

设定数据有问题时,发生告警,请再次重新进行正确设定。

通过这一操作执行自动计算,设定参数(No.1023, No.1905, No.1936,

No.1937,No.14340~14349, No.14376~14391)。

此外,表示各参数的设定已经完成的参数AES(No.#1902.1)成为”1”,进行电源的OFF/ON 操作时,按照各参数进行轴设定。

5.将K0.3=1,这个时候有显示第四轴的坐标,调整参数,关电重启(注:要关掉总的电源)。

以上即为自动加载,如果正常进行上步,出现5138 报警则考虑进行FSSB手动调整。

手动设定:

1.把#190

2.0=1(改此参数有1067 FSSB:配置错误报警),#1902.1=0。

将1905,1936,1937,14340~14343 14344~14357清为0,确认#1023=1;2;3;4,#8130=4。

将机台关电重启(注:要关掉总的电源)。

3.设置14340~14343设为0,1,2,3,14344~14357都设为-96,需关总电。

上电后,,按下FSSB键画面,检查轴名称是否加载上,如果四轴未加载上需FSSB画面放大器设定一下。

注意:0I-MC的加载需在《#1010:CNC控制轴数。

#8130:总控制轴数。

》

FSSB加载参数为《#1910~#1919、#1920~#1929》

上电后重新检查参数

1)#1023 设定为1:2:3:4 #14340~#14343设定为0:1:2:3,#14344~#14357都设定为-96

2)检查1902.1=1

3)连续按SYSTEM键三次后显示“参数设定帮助”画面,把光标移到“伺服设定”,按操作键进入“伺服设定”,按+选择切换显示如右下图:

设置电机代码(根据马达的型号找出电机代码)。

AMR、指令倍乘比、柔性齿轮比、N/M、方向设定、速度反馈脉冲数、位置反馈脉冲数、参考计数器容量、(根据供应商的参数)。

设置好后关电重启

4)还需要调整的参数有:

#1006.0:设定直线轴或旋转轴(0:直 1:旋)

#1008.0: 设定旋转轴的循环显示功能是否有效(0:无效 1:有效)

#2009.0:设定伺服轴是否取下不用(0:使用 1:不用)

#1424: 各轴的手动快速移动速度

#2022: 电机旋转反向

#1821:各轴的参考计数器容量

#1420:各轴快速移动速度

#1827:设定各轴切削进给的到位宽度

齿数比1/180 马达型式FANUC

参数号码

内容设定值

0I

1816 参考计数器容量及检出倍率设定值00010001 1820 指令倍率 2 1826 到位宽度20 1828 移动期间位置偏差量之极限值2400 1850 栅格移位量的设定(原点补正)

1420 各轴的快速进给速度4000 1620 线性加减数的时间常数150 1851 背隙设定量

1423 手动进给率设定值360 1422 切削进给速度最高极限值10000 1421 快速移动调整率最低速度200 1425 原点复归最低进给率200 1821 马达旋转1圈2度2000 1829 停止中的位置偏差量极限值500 2000 马达型号号码设定完成之后,必须将此参数设“0”开

关再开才有效

0 2020 马达型号号码

屏蔽四轴

将机台各轴回到原点位置(防止因为FSSB识别不上导致,轴原点丢失)

首先将8130改为3,将K0.3四轴有效改为0,断电后将四轴光缆拔下,重新上电,显示主页面三轴坐标。