金属液流动缺陷二

【压铸机】压铸过程中常见的问题和解决方法

压铸过程中常见的问题和解决方法一、压铸过程中金属液往外溅产生原因:1.动,定模间合模不严密,间隙较大2.锁模力不够3.压铸机动,定模安装板不平行4.支板跨度大,压射力致使套板变形,产生喷料。

调整方法1.重新安装模具2.加大锁模力3.调整压铸机,使动,定模安装板相互保持平行4.在动模上增加支板,增加套板的刚度。

二、影响压射头使用寿命的主要因素有:1.压射头本身的材料、质量;2.压射头与压射料筒之间的配合间隙;3.模具安装时与压射料筒的同心度;4.冷却问题;5.选用优质压射头润滑油等。

三、缺陷名:(一)产品表面起皱症状:产品表面形成的不规则褶皱,主要出现在壁较薄的前段部分。

原因:由于吸入了脱模剂和压缩空气,被封闭在前段的气压较高,把产品表面顶起而导致这一现象的发生解决方案:排气彻底,清除多余的脱模剂。

调整高速高压区的位置以防止溶液降温(二)缺陷名:起皱症状:镶件附近的圆柱状部分,表面的皮膜出现起皱现象起皱的表面部分,根据发生状态有差异。

在靠近镶件的拐角处,出现与镶件平行的褶皱。

在离拐角稍远处,表面皮膜起皱部分有细小的铝颗粒聚集,呈粉末状附着在表面起皱的断面可以观察到起皱导致的凹凸,细小的铝颗粒被压碎后嵌入褶皱里。

原因:在模具温度低时进行铸造容易发生此现象。

铝液在流道流淌时前锋冷却,形成氧化皮膜,在距离浇口较远的突起部分凝固,由于压力增大在表面形成褶皱。

解决方案:对模具进行预热,在设定的温度条件下进行生产是很重要的,将模具温度设定在适当的范围。

换导柱以及导套时一定要注意尺寸变化,尤其是长时间使用但是没有回火或者测量的模具,一定要检查模具的尺寸,包括模板平行度、孔直线度、孔内外径是否变化。

一般情况下基准尺寸会变化。

锌压铸件毛坯看不到麻点,电镀前抛光就出现麻点,这是怎么回事?这是锌压铸件最易出现的问题之一。

要注意:1.原材料的质量(纯净度);2.熔化时的精炼除气除渣;3.压铸时速度、压力的调整(特别是皮下气孔等缺陷);4.抛光时摩擦的压力和温度不要太高。

分析压力铸造法冷隔缺陷的成因及对策

分析压力铸造法冷隔缺陷的成因及对策分析压力铸造法冷隔缺陷的成因及对策压力铸造法是一种常用的金属铸造方法,它通过施加一定的压力将液态金属充入模具中,以快速获得所需的铸件。

然而,压力铸造法在生产过程中常常会遇到一种叫做“冷隔缺陷”的问题,它会给产品的质量和性能带来不利影响。

因此,本文将对压力铸造法冷隔缺陷的成因进行分析,并提出相应的对策。

一、冷隔缺陷的成因分析冷隔缺陷指的是在金属液态凝固过程中,由于金属液体在填充模具空腔的过程中出现不完全填充或局部凝固不完全而形成的缺陷。

其主要成因可以归纳为以下几个方面:1. 模具设计不合理:模具设计的不合理会导致模腔内气体排放不畅、填充速度不均匀等问题,从而造成冷隔缺陷的产生。

因此,在模具设计过程中,应充分考虑模具结构和流道系统的合理性,确保金属液体能够顺利填充模具空腔。

2. 压力控制不当:压力铸造法需要通过施加一定的压力来将金属液体充入模具中。

如果压力控制不当,可能会导致填充过程中存在较大的压力差,从而引起冷隔缺陷。

因此,在压力铸造过程中,需要对压力进行合理控制,确保填充过程的均匀性。

3. 金属液体质量不佳:金属液体的质量对冷隔缺陷的产生也有一定影响。

如果金属液体中存在杂质或气体过多,会使得填充过程中出现空洞,从而形成冷隔缺陷。

因此,在生产前需要对金属液体进行净化处理,保证其质量达到要求。

二、对策建议针对压力铸造法冷隔缺陷的成因,可以提出以下对策建议:1. 优化模具设计:在模具设计过程中,应充分考虑模具结构和流道系统的合理性,确保有利于金属液体的充填与排放。

此外,可以采用一些辅助手段,如增加模具的保温性,以提高金属液体的流动性。

2. 合理控制压力:在压力铸造过程中,需要对压力进行合理控制。

可以通过合理设置充填速度和保压时间等参数,避免压力差过大造成冷隔缺陷的产生。

3. 提高金属液体质量:在生产前,需要对金属液体进行净化处理,去除其中的杂质和气体,以提高其流动性和凝固性。

《铸造工艺学》课后习题答案董选普

《铸造工艺学》课后习题答案董选普《铸造工艺学》课后习题答案湖南大学1、什么就是铸造工艺设计?铸造工艺设计就就是根据铸造零件得结构特点、技术要求、生产批量、生产条件等,确定铸造方案与工艺参数,绘制铸造工艺图,编制工艺卡等技术文件得过程.2、为什么在进行铸造工艺设计之前要弄清楚设计得依据,设计依据包括哪些内容?在进行铸造工艺设计前设计者应该掌握生产任务与要求,熟悉工厂与车间得生产条件这些就是铸造工艺设计得基本依据,还需要求设计者有一定得生产经验,设计经验并应对铸造先进技术有所了解具有经济观点发展观点,才能很好得完成设计任务设计依据得内容一、生产任务1)铸件零件图样提供得图样必须清晰无误有完整得尺寸,各种标记2)零件得技术要求金属材质牌号金相组织力学性能要求铸件尺寸及重量公差及其它特殊性能要求3)产品数量及生产期限产品数量就是指批量大小.生产期限就是指交货日期得长短。

二、生产条件1)设备能力包括起重运输机得吨位,最大起重高度、熔炉得形式、吨位生产率、造型与制芯机种类、机械化程度、烘干炉与热处理炉得能力、地坑尺寸、厂房高度大门尺寸等。

2)车间原料得应用情况与供应情况3)工人技术水平与生产经验4)模具等工艺装备制造车间得加工能力与生产经验三、考虑经济性对各种原料、炉料等得价格、每吨金属液得成本、各级工种工时费用、设备每小时费用等、都应有所了解,以便考核该工艺得经济性.3、铸造工艺设计得内容就是什么?铸造工艺图,铸件(毛坯)图,铸型装配图(合箱图),工艺卡及操作工艺规程.4、选择造型方法时应考虑哪些原则?1、优先采用湿型.当湿型不能满足要求时再考虑使用表干砂型、干砂型或其它砂型。

选用湿型应注意得几种情况1)铸件过高得技术静压力超过湿型得抗压强度时应考虑使用干砂型,自硬砂型等。

2)浇注位置上铸件有较大水平壁时,用湿型易引起夹砂缺陷,应考虑使用其它砂型3)造型过程长或需长时间等待浇注得砂型不宜选用湿型4)型内放置冷铁较多时,应避免使用湿型2、造型造芯方法应与生产批量相适应3、造型方法应适用工厂条件4、要兼顾铸件得精度要求与生产成本5—浇注位置得选择或确定为何受到铸造工艺人员得重视?应遵循哪些原则?确定浇注位置就是铸造工艺设计中重要得一环,关系到铸件得内在质量、铸件得尺寸精度铸造工艺过程中得难易,因此往往须制定出几种方案加以分析,对此择优选用。

探讨铸造铜合金气孔缺陷的生成机理及对策

探讨铸造铜合金气孔缺陷的生成机理及对策铸造铜合金气孔缺陷的生成机理及对策铸造是一种常用的金属加工方法,它通过将液态金属注入模具中,待金属冷却凝固后得到所需的形状。

然而,在铸造过程中,气孔缺陷往往是一个严重的问题,它会严重影响产品的质量和性能。

因此,深入探讨铸造铜合金气孔缺陷的生成机理,寻找相应的对策措施,对于提高铸造品质具有重要意义。

一、气孔缺陷的生成机理1.金属液体中的气体存在:金属液体在熔融状态下,会溶解一部分气体,如氧、氢、氮等。

当液体冷却凝固时,溶解在金属中的气体会析出形成气泡,从而导致气孔缺陷的生成。

2.气泡形成与壁流:在铸造过程中,金属液体流动速度较快,存在壁流现象。

当液体中气体被带入壁流区域时,由于流动速度减小,气体会析出形成气泡。

3.气泡的聚集与浮力:由于气泡比金属密度小,所以在凝固过程中,气泡会逐渐上浮并聚集在金属表面,形成大型气孔缺陷。

二、对策措施1.提高金属液体质量:采用优质铜合金原料,控制金属液体中杂质和气体的含量,能够降低气孔缺陷的生成。

2.控制冷速:通过调整冷却速度,可以减少气体在凝固过程中的析出,从而减少气孔缺陷的形成。

3.改善浇注系统:合理设计浇注系统,减少金属液体流动的速度和压力,能够减少壁流现象,降低气孔缺陷的发生。

4.气体除去:采用真空铸造或使用气体除去装置,能够有效地去除金属液体中的气体,从而减少气孔缺陷的生成。

5.合理的温度控制:在铸造过程中,合理控制金属液体的温度,能够减缓气泡形成的速度,有效降低气孔缺陷的发生。

总结起来,铸造铜合金气孔缺陷的生成机理是由金属液体中的气体存在、气泡形成与壁流以及气泡的聚集与浮力等因素共同作用导致的。

因此,为了减少气孔缺陷的发生,可以从提高金属液体质量、控制冷速、改善浇注系统、气体除去以及合理的温度控制等方面入手,采取相应的对策措施。

这些措施的实施可以有效地降低气孔缺陷的生成率,提高铸造品质,为相关行业的发展做出贡献。

通过对铸造铜合金气孔缺陷生成机理的探讨以及相应的对策措施的提出,我们可以更好地识别、预防和解决气孔缺陷的问题,提高铸造铜合金产品的质量和性能,满足市场的需求和要求。

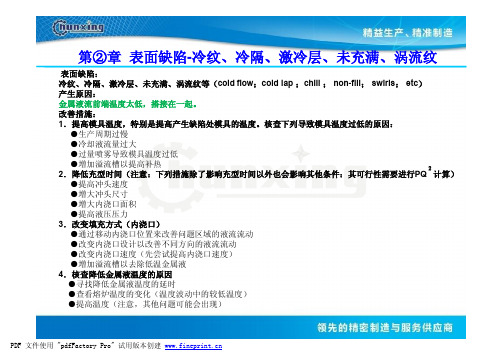

压铸缺陷产生原因及解决方案

●生产周期过慢

●冷却液流量过大

●过量喷雾导致模具温度过低

●增加溢流槽以提高补热

算

2.降低充型时间(注意:下列措施除了影响充型时间以外也会影响其他条件:其可行性需要进行PQ 计算)

●提高冲头速度

●增大冲头尺寸

●增大内浇口面积

●提高液压压力

3.改变填充方式(内浇口)

●通过移动内浇口位置来改善问题区域的液流流动

PDF 文件使用 "pdfFactory Pro" 试用版本创建

第⑨章 缺陷-渗漏

缺陷: 渗漏(缩松)(leakers(shrinkage porosity)) 产生原因: 铸件内部松散的枝晶结构有部分暴漏在铸件表皮上,为渗漏提供了通道(缩松的另外一种存在形式) 改善措施: 1.检查发生渗漏部位是否有尖角,尽可能的增大过渡圆弧半径 2. 采用喷雾的方式冷却发生渗漏的位置—即使喷雾的作用肉眼观察不出来也要继续冷却.

●快速压射开始按钮应当启动快速压射,这样金属液在到达内浇口之前就可以被加速(早点启动快速压射) ●快速充型 非常重要,通过计算检测 ●合适的内浇口速度 2.内浇口:合适的金属液流动模式-没有长距离的金属液流动,不在距离内浇口很远处汇合。 3.合适的模具温度:在问题区域温度均匀,最好模具温度稍高。 4.合适的增压过程:增压过程要平稳 5.模具温度不应当有变形(模具在增压时挠曲)-检查模具是否有足够的支撑 6.检查多层皮是不是由于模具上残留的飞边引起的(通常,每压射一次模具必须清理一次) 7. 检查多层皮是否为氧化皮

第②章 表面缺陷-冷纹、冷隔、激冷层、未充满、涡流纹

5.压射后期压力过低-核查 ●冲头头部阻力过大-头部是否有飞边 ●套管条件不佳 ●套管润滑不够或者达不到要求 ●压射套管内金属堆积

铸造缺陷

3)抬箱:铸件在分型面处存在着极为严重的飞边,即 有厚片状的、表面光滑的、周边不规则的金属凸出物,其厚 度有时与铸件所增加的高度相等,这种缺陷称为抬箱。

抬箱缺陷产生的原因是:砂型的压铁重量太轻;或上、 下型夹紧不当,液态金属静压力过高等。

4)跑火:又称型漏,“火”代表金属液,是指金属液 充型 超过分型面进入上砂型后,分型面处,由于种种原因有泄漏 口使金属液决口流出型外。

二次渣滓,是指金属液在浇包内挡住或除去一次渣滓 后,进行浇注直至充型过程中,由于金属液的二次氧化或其 它各种原因而形成的渣滓。

图10-12为球铁曲轴在上型中的上表面产生的夹渣,这

种夹渣声称为“黑渣”。黑渣由多种氧化物组成(MgO、 FeO、Al2O3、SiO2稀土氧化物),是一种二次渣滓的夹 渣缺陷,实际上是氧化膜的夹杂类缺陷。

有色金属铸件中,常出现金属夹杂物缺陷。主要防止措 施是:保证金属炉料的纯净度,防止混入外来金属。

2)夹渣:是指铸件内部或表面有外来的非金属夹杂 物,统称为“渣滓”。

夹渣的目视特征是:形状极不规则的孔穴内,包容着渣 滓。

按形成时间的先后,有一次渣滓和二次渣滓两类:

一次渣滓,是指合金冶炼或熔炼时的冶金熔渣(氧化渣、 还原渣、酸性渣、碱性渣等)或熔剂所形成渣滓;或金属 液同炉衬、包衬相互作用生产的渣滓;或金属液炉前处理 (孕育或变质等)生成的渣滓。

3)解释“膨胀缺陷”的“膨胀-应力理论”认 为:膨胀缺陷经过三个阶段。即:

a.砂型表面受热迅速膨胀,

b.砂型表层脱离砂型本体而凸起,

c.砂型表层(干砂层)破裂、金属侵入而造成夹 砂。

夹砂产生倾向 = 铸型表层膨胀力/高湿度弱砂带 强度。

高湿度弱砂带的热湿拉强度越低,产生夹砂的 倾向越大。

常见铸造缺陷图文并茂,内附视频

常见铸造缺陷图⽂并茂,内附视频⼀、铸造的定义及原理⾦属铸造是将把熔化的⾦属液注⼊⽤耐⾼温材料制作的中空铸型内,冷凝后得到预期形状的制品,这就是铸造。

所得到的制品就是铸件。

液体⾦属→充型→凝固收缩→铸件⼆、铸造的分类1. 重⼒铸造是指⾦属液在地球重⼒作⽤下注⼊铸型的⼯艺,也称浇铸。

其⾦属液⼀般采⽤⼿⼯倒⼊浇⼝,依靠⾦属液⾃重充满型腔、排⽓、冷却、开模得到产品。

2.压⼒铸造在⾼压作⽤下,使液态或半液态⾦属以较⾼的速度充填压铸型(压铸模具)型腔,并在压⼒下成型和凝固⽽获得铸件的⽅法。

三、⼯艺常见缺陷⼀、⽓孔形成原因:1.液体⾦属浇注时被卷⼊的⽓体在合⾦液凝固后以⽓孔的形式存在于铸件中2.⾦属与铸型反应后在铸件表⽪下⽣成的⽪下⽓孔3.合⾦液中的夹渣或氧化⽪上附着的⽓体被混⼊合⾦液后形成⽓孔因砂芯未烘⼲造成的侵⼊性⽓孔 | ⽓孔实物,1x⼆、疏松形成原因1.合⾦液除⽓不⼲净形成疏松2.最后凝固部位不缩不⾜3.铸型局部过热、⽔分过多、排⽓不良铸件疏松三、夹杂形成原因1.外来物混⼊液体合⾦并浇注⼈铸型2.精炼效果不良3.铸型内腔表⾯的外来物或造型材料剥落四、夹渣形成原因1.精炼变质处理后除渣不⼲净2.精炼变质后静置时间不够3.浇注系统不合理,⼆次氧化⽪卷⼊合⾦液中4.精炼后合⾦液搅动或被污染五、裂纹形成原因1.铸件各部分冷却不均匀2.铸件凝固和冷却过程受到外界阻⼒⽽不能⾃由收缩,内应⼒超过合⾦强度⽽产⽣裂纹六、偏析形成原因合⾦凝固时析出相与液相所含溶质浓度不同,多数情况液相溶质富集⽽⼜来不及扩散⽽使先后凝固部分的化学成分不均匀七、成分超差形成原因1.中间合⾦或预制合⾦成分不均匀或成分分析误差过⼤2.炉料计算或配料称量错误3.熔炼操作失当,易氧化元素烧损过⼤4.熔炼搅拌不均匀、易偏析元素分布不均匀⼋、针孔形成原因合⾦在液体状态下溶解的⽓体(主要为氢),在合⾦凝固过程中⾃合⾦中析出⽽形成的均布形成的孔洞下⾯是常见铸造缺陷的视频,看完后理解更深刻:四. 铸造缺陷专业词汇A . 尺⼨,形状缺陷铸造缺陷 casting defects尺⼨超差 impropershrinkage allowance尺⼨不合格 wrong size模样错误 excess rappingof pattern, deformed pattern, pattern error壁厚不均 differentthickness铸型下垂 mold sag错型 mold shift,shift, miss-match, cross-joint舂移 ram off, ramaway塌型 mold drop,drop off, drop out, drop sticker上型下沉,沉芯 sag( 上型和型芯下垂导致壁厚减⼩)飞翅 fins, jointflash翘曲 warp age,buckling, warping, camber铸件变形 warped casting挤箱 push up, cramp-off型裂 broken mold,cracked掉砂 crush ofmold, crush变形 deformation,casting distortion, warped castingB. 缩孔(由凝固收缩引起 )缩孔 shrinkage,shrinkaged cavity内部缩孔 internal shrinkage,dispersed shrinkage, blind shrinkage敞露缩孔 open shrinkage,external shrinkages, sink marks, depression缩松 porosity,shrinkage porosity, leakers, micro shrinkage, disperded shrinkage缩陷 sink marks,draw, suck-in芯⾯缩孔 core shrinkage内⾓缩孔 cornershrinkage, fillet shrinkage出汗孔 extruded bead,exudation线状缩孔 fissure likeshrinkageC. ⽓体缺陷(由⽓体引起的孔)⽓孔 blowholes,gas hole, blow针孔 pinholes裂纹状缺陷,线状缺陷 fissure defectsD. 裂纹裂纹 crack缩裂 shrinkagecrack季裂 seasoncracking, season crack应⼒热裂 hot cracking,hot tearing, hot tear淬⽕裂纹 quench crack,quenching crack应⼒冷裂 cold cracking,breakage, cold tearing, cold tear龟裂 crack激冷层裂纹,⽩裂 chill crackE. 夹杂物夹渣 slaginclusion, slag blowholes砂眼 sandinclusion, raised sand, sand hole其他夹杂物 the other inclusion胀砂 push up,cramp-off, sand hole掉砂 crush, crushof mold硬点 hard spot浮渣 dross ( 浇注后在铸型内形成的缺陷,尤其是⽯墨、氧化物和硫化物的线状缺陷的总称,另外,浇注过程中被卷进去的缺陷成为夹渣和砂眼,两者的区别是形成原因不同)⽯墨浮渣 graphite dross,carbon dross氧化⽪夹渣 oxide dross, oxideinclusion, skins, seams硫化物熔渣 sulfide dross沉淀物 sludge夹渣物 sand inclusion,oxide inclusion, skins, seams⿊点,⿊渣 black spots, lustrous carbon涂料夹渣 blacking,refractory coating inclusions光亮碳膜 lustrous carbonfilms, kish tracksF. 外观缺陷浇不⾜ misrun, shortrun, cold lap, cold shut冷隔 cold shut,cold laps轻度冷隔 seam两重⽪ plate皱⽪ surface fold,gas run, elephant skin, seams, scare, flow marks漏箱 run-out,runout, break-out, bleeder漏芯 mold drop,stiker未浇满 short pours,short run, poured short⽓孔 blowholes, blow飞翅 fins,joint flash胀砂,⽓疱 swell, blister芯撑未融合 chaplet shut,insert cold shut, unfused chaplet热粘砂 burn in热痕 flow marks内渗⾖,冷⾖,冷隔 internal sweating, coldshot, shot iron外渗物 sweating磷化物渗⾖ phosphide sweat铅渗⾖ lead sweat锡渗⾖ tin sweat掉砂 rat, sticker (型砂的⼀部分附着在模样上⽽形成的表⾯缺陷)G. 型芯缺陷砂芯断裂 crushed core,broken core砂芯压碎 broken core芯⾯缩孔 core blow砂芯缩孔 core blow砂芯下垂 sag core,deformed core砂芯弯曲 deformed core漂芯 shiftedcore, core raise, raised core, mold element cutout偏芯 core shiftH. 表⾯缺陷沾砂 burn on,sand burning, burn in , penetration粘型(⾦属型) fusion两重⽪ laminations ,plat机械粘砂 penetration ,metal penetration夹渣结疤 scabs ,expansion scabs , corner scab表⾯粗糙 rough casting ,rough surface⿏尾 buckle , rattail涂料结疤 blacking scab ,wash scabs烘⼲不⾜ sever surface ,wash scabs熟痕 surfacedefect casting by combination of gas and shrinkage ( 在靠近厚断⾯处形成下陷的蛇状伤痕)涂料剥落 wash erosion⽓疱 blister ,surface or subsurface blow hole⽓疱 blister ,surface or subsurface blow hole表⾯粗糙 rough surface ,seems , scars起⽪ stripping剥落结疤 pull down ,spalling scab伤痕 crow’s feet⿇⾯ pittingsurface , orange peel , alligator skin热裂痕 surface folds, gas runs泡疤表⾯ surface folds ,gas runs象⽪状皱⽪ surface fold , gasrun , elephant skin皱⽪ surface fold, gas run , seams , scare , flow marks波纹 wave冲砂 wash冲蚀 erosionI. 组织缺陷(铸铁 )球化不良 poor nodularity, degenerated graphite蠕墨化不良 degeneratedgraphite异常⽯墨 abnormalgraphite开花状⽯墨 exploded graphite过冷⽯墨 under cooledgraphite , D-type graphite⽯墨细⼩颗粒 chunky graphite⽯墨粗⼤ kish graphite ,kish整列⽯墨 aligned graphite⽯墨漂浮 floated graphite⽯墨魏⽒组织 Widmannstattengraphite⿇⼝ mottled castiron , mottle灰点 mottle反⿇⼝ inverse mottle( 与⿇⼝相反,在薄断⾯处和尖⾓处形成的⿇⼝)⽩⼝ chill反⽩⼝ reverse chill ,inverse chill冷⾖ extruded bead, exudation , internal sweating退⽕不⾜ miss annealing ,incomplete annealing粗⼤枝晶组织 coarsened dendritic反偏析 inversesegregation⽐重偏析 gravity segregation溶质偏析 solutesegregation宏观偏析 macroscopicsegregation微观偏析 microscopicsegregationJ. 断⼝缺陷表⾯铁素体 ferrite rim表⾯珠光体 pearlite rim⽩缘,脱碳 pearlitic rim ,picture frame , pearlite layer不均匀断⼝ heterogeneousfractured surface不均匀断⼝ heterogeneousfractured surface破碎激冷层 scattered chillstructure , cold flakes晶粒粗⼤ rough grain尖钉状断⼝ spiky fracturedsurface冰糖状断⼝ rock candy fracturesurfaceK. ⼒学性能缺陷硬点 hard spot ( 对铸件,硬点是硬区、⽩⼝或冷⾖等⼒学性能缺陷的总称;对铝合⾦,硬点是铸件内各种⾼硬度相,如初晶Si相、⾦属间化合物、氧化物,偏析等总称)硬度不良 poor hardness ,too high or low hardnessL. 使⽤性能缺陷腐蚀性不良 poor corrosionresistance切削性不良 poor machinability⿇点 torn surface锌晶间腐蚀 zinc intergranularcorrosion电导率不良 poor electricalconductivityM. 其他缺陷残留飞翅 residual fin残留⿊⽪ residual blackskin浇道冒⼝断⼝缺⾁ broken casting at gate ,riser or vent端部缺⾁ inside cut切⼝缺⾁(压铸件) inside cut翘曲 ( 喷丸引起) camber , excessivecleaning铸件弯曲 ( 铸件变形) warped casting , casting distortion , deformed mold , mold creep打磨缺⾁ crow’s feet铸造管理缺陷裂纹 crack压痕 impression残留物型砂残留 sand inclusions喷丸粒残留 residual shot锌蒸汽向炉壁渗透 zinc infiltration intorefractory航空⽆损检测砖家NDT 微论坛官⽅公众号。

铸造缺陷分类及产生原因

因浇金属液不纯净或浇铸方法和浇铸系统不当所致

主要是熔炼时中间合金未熔尽以小颗粒形式存在于合金熔液 中;或炉前孕育或变质处理用的中间合金颗粒。 浇注充型时,发生飞溅,形成金属液珠,液珠表面氧化,有氧 化膜;再发生反应:Fe+C→Fe+CO,形成包围着液珠的气孔、 液珠凝固后,成为气孔中的金属豆。 同冷豆的形成相反。它是铸件内部,在凝固时期,先形成孔洞 类缺陷(如气孔、缩孔等);再在铸铁件凝固时,在共晶团晶 间的含磷量高的低熔点共晶成分熔体,在铸铁内、外压力作用 下,被挤入气孔或缩孔的孔洞中,渗在孔壁上,形成金属豆。 是指铸件内部或表面有外来的非金属夹杂物。 金属液充填型腔的冲击力和紊流液流的冲刷作用,砂型的紧实 度不足,砂粒间的孔隙大,金属液就易钻入;砂粒间结合力 弱,钻入砂粒间的金属液就会把砂粒挤出来形成砂眼。

热处理裂纹

表面缺陷类

鼠尾 沟槽 夹砂 机械夹砂 化学粘砂 表面粗糙

由于热处理不当造成的裂纹 铸件表面上粘附一层难以清除的砂粒或者由于膨胀力不 均匀所致。

由于膨胀力常出现在铸件的下平面 型腔上表面受金属液辐射热的作用,容易拱起和翘曲,当翘起的砂 层受金属液流不断冲刷时可能断裂破碎,留在原处或被带入其它部 位。 铸件的部分或整体表面上,粘附一层沙粒和金属混合物。 铸件的部分或整个表面上牢固的粘附一层由金属氧化物、砂子和粘 结剂相互作用而生成的低熔点化合物。 当液面温度下降到凝固温度范围时,液面结壳,更严重地阻碍型腔 内液面的上升运动,但型腔内液面克服阻力,突破液面壳之阻力漫 过它继续上升,结果在“金属/铸型”界面上留下痕迹。 铸件厚断面或断面交接处上平面塌陷

上、下分型面或铸型芯座与砂芯芯头之间的装配间隙过大,浇注时 造成液态金属钻入缝隙中。 砂型的压铁重量太轻;或上、下型夹紧不当,液态金属静压力过高 等。 浇注时在金属液的压力作用下,铸型型壁移动,铸件局部胀大形成 的缺陷。 型砂的干强度太低、浇注时间过长。

液态金属的结构和性质

液态结构的变化。

1.1.1液体与固体、气体结构比较及衍射特征

晶体: 平移、对称性特征(长程有序)

—— 原子以一定方式周期排列在三维空间 的晶格结点上,同时原子以某种模式在平衡 位置上作热振动 气体:

完全无序为特征 —— 分子不停地作无规律运动

Y

dVX/dy—表示沿Y方向的速度梯度。

外力作用于液体表 面各原子层速度

通常条件下,所有的液态金属符合牛顿定律, 被称为牛顿液体。

粘度的物理意义:是促使流体流动产生单位速

度梯度的剪应力。

d x

dy

液体黏度量纲为[M/LT],常用单位为 Pa·S 或 mPa·S。

2、影响黏度的因素

富林克尔表达式(黏度表达式):

第1章 液态金属的结构与性质

本章主要内容

1.1 液态金属的结构 1.2 液态金属的性质 1.3 液态金属的充型能力

1.1 液态金属的结构

1.1.1 液体与固体、气体结构比较及衍射特征 1.1.2 由物质熔化过程认识液态金属的结构 1.1.3 液态金属结构的理论模型

液态金属结构 是指在液态金属中原子或离子 的排列或分布的状态。

表示在r和r+dr之间的球壳中原子数的多少。

稍高于熔点时液态碱金属(Li、Na、K、Rb、Cs)的 径向分布函数(RDF)

配位数N1:表示参考原子周围最近邻(即第一壳 层)的原子数。

配位数 N1 的求法:RDF第一峰之下的积分面积;

rm

N1 4 0g(r)r 2dr

r0

N1与r1一起,被认为是液体最重要的结构参数, 因为它们描绘了液体的原子排布情况。

灰铸铁缺陷及预防措施

常见铸件缺陷及其预防措施常见铸件缺陷及其预防措施(序+缺陷名称+缺陷特征+预防措施)1 气孔在铸件内部、表面或近于表面处,有大小不等的光滑孔眼,形状有圆的、长的及不规则的,有单个的,也有聚集成片的。

颜色有白色的或带一层暗色,有时覆有一层氧化皮。

降低熔炼时流言蜚语金属的吸气量。

减少砂型在浇注过程中的发气量,改进铸件结构,提高砂型和型芯的透气性,使型内气体能顺利排出。

2 缩孔在铸件厚断面内部、两交界面的内部及厚断面和薄断面交接处的内部或表面,形状不规则,孔内粗糙不平,晶粒粗大。

壁厚小且均匀的铸件要采用同时凝固,壁厚大且不均匀的铸件采用由薄向厚的顺序凝固,合理放置冒口的冷铁。

3 缩松在铸件内部微小而不连贯的缩孔,聚集在一处或多处,晶粒粗大,各晶粒间存在很小的孔眼,水压试验时渗水。

壁间连接处尽量减小热节,尽量降低浇注温度和浇注速度。

4 渣气孔在铸件内部或表面形状不规则的孔眼。

孔眼不光滑,里面全部或部分充塞着熔渣。

提高铁液温度。

降低熔渣粘性。

提高浇注系统的挡渣能力。

增大铸件内圆角。

5 砂眼在铸件内部或表面有充塞着型砂的孔眼。

严格控制型砂性能和造型操作,合型前注意打扫型腔。

6 热裂在铸件上有穿透或不穿透的裂纹(注要是弯曲形的),开裂处金属表皮氧化。

严格控制铁液中的 S、P含量。

铸件壁厚尽量均匀。

提高型砂和型芯的退让性。

浇冒口不应阻碍铸件收缩。

避免壁厚的突然改变。

开型不能过早。

不能激冷铸件。

7 冷裂在铸件上有穿透或不穿透的裂纹(主要是直的),开裂处金属表皮氧化。

8 粘砂在铸件表面上,全部或部分覆盖着一层金属(或金属氧化物)与砂(或涂料)的混(化)合物或一层烧结构的型砂,致使铸件表面粗糙。

减少砂粒间隙。

适当降低金属的浇注温度。

提高型砂、芯砂的耐火度。

9 夹砂在铸件表面上,有一层金属瘤状物或片状物,在金属瘤片和铸件之间夹有一层型砂。

严格控制型砂、芯砂性能。

改善浇注系统,使金属液流动平稳。

大平面铸件要倾斜浇注。

10 冷隔在铸件上有一种未完全融合的缝隙或洼坑,其交界边缘是圆滑的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属液流动缺陷(二)

金属液流动的缺陷多种多样,流头残痕缺陷是较为常见的一种。铸件表面细节的边、棱等突

出部位的断面或多或少呈现圆弧形,使细节的轮廓不清晰,但铸件结构仍完整,符合图样要

求。就铸铁件而言,其圆弧形的边、棱表面一般都带有关泽,颜色发蓝,易于清理。这种铸

件表面轮廓不清晰的缺陷,称之为流头残痕。河北海钺耐磨材料科技有限公司在多年的生产

实践中总结了此及控制措施。

缺陷形成原因:1、浇注温度过低(就所用的合金成分而言),使金属液的冲型能力,即复制

型壁细节能力差。2、浇注系统出流的流量过低,使金属液充填型腔的速度太慢。3、铸型排

气(型砂的透气性差,铸型的透气孔,出气冒口少等)不够。4、金属型的预热温度不高。

消除此缺陷的措施:1、根据合金成分以及铸件壁厚,确保金属液有足够高的浇注温度。2、

检查浇注系统控制流量截面的横截面积大小,若有可能,可予以增大。3、提高金属型的预

热温度。4、提高型砂的透气性和增大铸型的排气能力。